金属熔焊原理及材料焊接第九章-不锈钢的焊接

- 格式:ppt

- 大小:1.80 MB

- 文档页数:83

不锈钢焊接方法、不锈钢焊接技术及注意事项不锈钢管的标准规格有200多种,大小均有,小管较贵,尤其就是毛细管、毛细管最差得由304材质生产,不然管子容易爆裂、还可以为客户定做非标规格的管材、无缝管主要用于工业上,表面为雾面,不光亮、有缝管的表面就是光亮面,管内有一条很细的焊接线,俗称焊接管,主要用于装饰材料、另有工业流体管,其抗压力视壁厚决定、310与310S为耐高温管、1080度以下能正常使用,最高耐温达到1150度、不锈钢焊管生产工艺: 原料--分条--焊接制管--修端--抛光--检验(喷印)--包装--出货(入仓)(装饰焊管) 原料--分条--焊接制管--热处理--矫正--矫直--修端--酸洗--水压测试--检验(喷印)-包装--出货(入仓)(焊管工业配管用管)不锈钢最常用的焊接方法就是手工焊(MMA),其次就是金属极气体保护焊(MIG/MAG)与钨极惰性气体保护焊(TIG)。

焊前准备:4mm一下的厚度不用开破口,直接焊接,单面一次焊透。

4到6 mm厚度对接焊缝可采用不开破口接头双面焊。

6 mm以上,一般开V或U,X形坡口。

其次:对焊件,填充焊丝进行除油与去氧化皮。

以保证焊接质量。

焊接参数:包括焊接电流,钨极直径,弧长,电弧电压,焊接速度,保护气流,喷嘴直径等。

(1)焊接电流就是决定焊缝成形的关键因素。

通常根据焊件材料,厚度,及坡口形状来决定的。

(2)焊极直径根据焊接电流大小决定,电流越大,直径也越大。

(3)焊弧与电弧电影,弧长范围约0、5到3mm,对应的电弧电压为8~10V。

(4)焊速:选择时要考虑到电流大小,焊件材料敏感度,焊接位置及操作方式等因素决定。

1 手工焊(MMA):手工焊就是一种非常普遍的、易于使用的焊接方法。

电弧的长度靠人的手进行调节,它决定于电焊条与工件之间缝隙的大小。

同时,当作为电弧载体时,电焊条也就是焊缝填充材料。

这种焊接方法很简单,可以用来焊接几乎所有材料。

对于室外使用,它有很好的适应性,即使在水下使用也没问题。

不锈钢的焊接方法教程一.不锈钢焊接方法、不锈钢焊接技术及注意事项不锈钢管的标准规格有200多种,大小均有,小管较贵,尤其是毛细管.毛细管最差得由304材质生产,不然管子简易爆裂.还可以为客户定做非标规格的管材.无缝管主要用于工业上,表面为雾面,不光洁.有缝管的表面是光洁面,管内有一条很细的焊接线,俗称焊接管,主要用于装饰材料.另有工业流体管,其抗压力视壁厚决定.310与310S为耐高温管.1080度以下能正常使用,最高耐温达到1150度.二.不锈钢焊管生产工艺原料--分条--焊接制管--修端--抛光--检验(喷印)--包装--出货(入仓)(装饰焊管)原料--分条--焊接制管--热处理--矫正--矫直--修端--酸洗--水压测试--检验(喷印)-包装--出货(入仓)(焊管工业配管用管)三.不锈钢最常用的焊接方法主要是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG)。

1. 焊前准备4mm 一下的厚度不用开破口,直接焊接,单面一次焊透。

4到6mm厚度对接焊缝可采用不开破口接头双面焊。

6mm以上,大凡开V或U,X形坡口。

其次:对焊件,填充焊丝进行除油和去氧化皮。

以保证焊接质量。

2 焊接参数包括焊接电流,钨极直径,弧长,电弧电压,焊接速度,保护气流,喷嘴直径等。

(1)焊接电流是决定焊缝成形的关键因素。

通常根据焊件材料,厚度,及坡口形状来决定的。

(2)焊极直径根据焊接电流大小决定,电流越大,直径也越大。

(3)焊弧和电弧电影,弧长范围约0.5到3mm,对应的电弧电压为8~10V。

⑷焊速:选择时要考虑到电流大小,焊件材料敏感度,焊接位置及操作方式等因素决定。

①手工焊(MMA)手工焊是一种非常普遍的、易于使用的焊接方法。

电弧的长度靠人的手进行调节,它决定于电焊条和工件之间缝隙的大小。

同时,当作为电弧载体时,电焊条也是焊缝填充材料。

这种焊接方法很简单,可以用来焊接几乎所有材料。

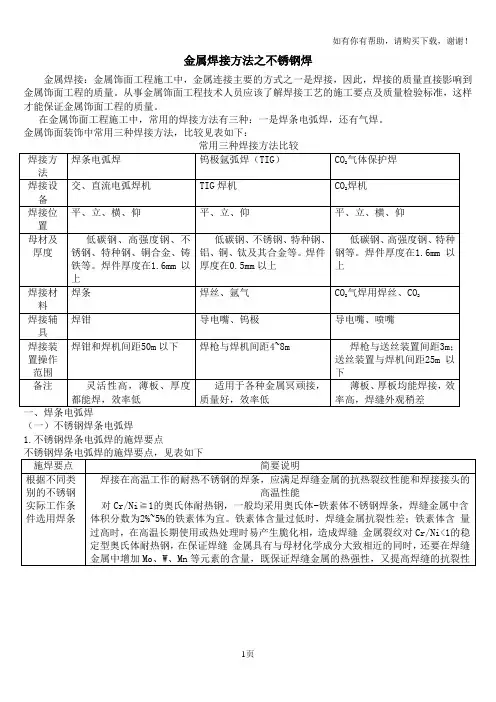

金属焊接方法之不锈钢焊金属焊接:金属饰面工程施工中,金属连接主要的方式之一是焊接,因此,焊接的质量直接影响到金属饰面工程的质量。

从事金属饰面工程技术人员应该了解焊接工艺的施工要点及质量检验标准,这样才能保证金属饰面工程的质量。

在金属饰面工程施工中,常用的焊接方法有三种:一是焊条电弧焊,还有气焊。

金属饰面装饰中常用三种焊接方法,比较见表如下:常用三种焊接方法比较焊接方法焊条电弧焊钨极氩弧焊(TIG)CO2气体保护焊焊接设备交、直流电弧焊机TIG焊机CO2焊机焊接位置平、立、横、仰平、立、仰平、立、横、仰母材及厚度低碳钢、高强度钢、不锈钢、特种钢、铜合金、铸铁等。

焊件厚度在1.6mm以上低碳钢、不锈钢、特种钢、铝、铜、钛及其合金等。

焊件厚度在0.5mm以上低碳钢、高强度钢、特种钢等。

焊件厚度在1.6mm以上焊接材料焊条焊丝、氩气CO2气焊用焊丝、CO2焊接辅具焊钳导电嘴、钨极导电嘴、喷嘴焊接装置操作范围焊钳和焊机间距50m以下焊枪与焊机间距4~8m 焊枪与送丝装置间距3m;送丝装置与焊机间距25m以下备注灵活性高,薄板、厚度都能焊,效率低适用于各种金属冥顽接,质量好,效率低薄板、厚板均能焊接,效率高,焊缝外观稍差一、焊条电弧焊(一)不锈钢焊条电弧焊1.不锈钢焊条电弧焊的施焊要点不锈钢焊条电弧焊的施焊要点,见表如下施焊要点简要说明根据不同类别的不锈钢实际工作条件选用焊条焊接在高温工作的耐热不锈钢的焊条,应满足焊缝金属的抗热裂纹性能和焊接接头的高温性能对Cr/Ni≧1的奥氏体耐热钢,一般均采用奥氏体-铁素体不锈钢焊条,焊缝金属中含体积分数为2%~5%的铁素体为宜。

铁素体含量过低时,焊缝金属抗裂性差;铁素体含量过高时,在高温长期使用或热处理时易产生脆化相,造成焊缝金属裂纹对Cr/Ni<1的稳定型奥氏体耐热钢,在保证焊缝金属具有与母材化学成分大致相近的同时,还要在焊缝金属中增加Mo、W、Mn等元素的含量,既保证焊缝金属的热强性,又提高焊缝的抗裂性根据不同类别的不锈钢实际工作条件选用焊条对在腐蚀介质中工作的耐蚀不锈钢,应按腐蚀介质和工作温度选择焊条:1.工作温度在300℃以上,介质腐蚀性较强的焊件,需选用含有Ti或Nb稳定化元素或超低碳的不锈焊条2.焊件内腐蚀介质含有稀硫酸或盐酸时,应选用含Mo或含Mo和Cu的不锈钢焊条3.在常温下工作,介质腐蚀性弱或仅为避免锈蚀污染的焊件,可选用不含Ti或Nb 的不锈钢焊条总之,选用不锈钢焊条时,还要考虑含碳量,即熔形敷金属的含碳量不高于母材的含碳量,药皮类型代号为17或16的焊条尽量采用平焊位置为保证焊接质量焊接时应尽量采用平焊位置,当必须进行立、仰焊时,要选用比平焊时直径小的焊条选用较小的焊接电流不锈钢焊芯电阻比低碳钢大4~5倍,焊接时焊芯会因电阻热严重发热,造成焊条药皮发红开开裂,使后半根焊条的焊接工艺性能变坏,难以获得合适的化学成分及造成不可避免的焊接缺陷,药皮类型代号为17的新型高效不锈钢焊条(如E316-17),可采用较大的焊接电流以提高熔敷效率采用短弧快速焊运条方法焊接不锈钢时,尽量采用短弧焊接,弧长以2~3mm为宜,电弧过长,容易产生热裂纹焊接时要快速焊,不允许焊条作横向摆动,目的是提高焊缝金属抗晶间腐蚀能力和减少产生热裂纹的倾向加强焊道清渣多层焊时,每焊完一层焊缝后,都应彻底清除焊渣,且必须使用不锈钢钢丝刷,禁止使用碳素钢钢丝刷焊前焊格要进行,烘干后的焊条要保管好,以免再次受潮在用吸潮的焊条焊接马氏体不锈钢及铁素体不锈钢时,容易产生延迟裂纹;焊接奥体不锈钢时,焊接表面易产生气孔或凹坑缺陷,所以,不锈钢焊条前要进行烘干,烘干温度如下:焊条类别药皮类别烘干温度(℃)保温时间(min)铬不锈钢低氢型300~350 30~60钛钙型200~250奥氏体不锈钢低氢型200~300 30~60钛钙型150~250钛酸型280~350 60焊条烘干不得超过3次,以免药皮变质开裂影响焊接质量,烘干后的焊条,应立即放在焊条保温筒内,以免再次吸潮。

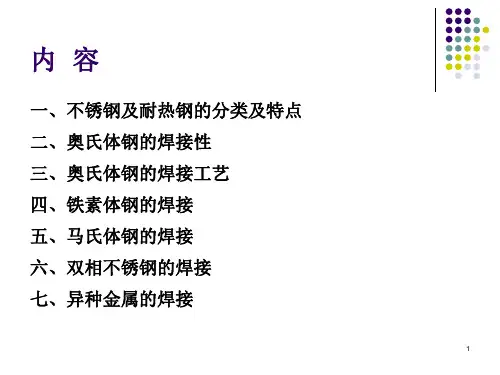

不锈钢的焊接1、奥氏体不锈钢的焊接不锈钢是不锈钢和耐酸钢的总称,钢中所加合金元素在10%(质量分数)以上,属于高合金钢。

它包括奥氏体型、马氏体型、铁素体型、奥氏体-马氏体型和沉淀硬化型五类。

焊接奥氏体不锈钢(0Cr18Ni9、00Cr18Ni9、0Cr18Ni12Mo2、00Cr18Ni12Mo2、0Cr18Ni9Ti、1Cr18Ni9Ti、1Cr18Ni12Mo3Ti等)主要问题是热裂纹――焊接过程中,焊缝和热影响区金属冷却到固相线附近的高温区所产生的焊接热裂纹、脆化、晶间腐蚀――沿金属晶粒边界发生的腐蚀破坏现象。

和应力腐蚀开裂――金属材料(包括焊接接头)在一定温度下受腐蚀介质和拉应力的共同作用而产生的裂纹。

此外,因导热性差,线膨胀系数大,焊接变形也大。

1)热裂纹与结构钢相比,它的热裂纹倾向较大,在焊缝及热影响区均可能出现热裂纹。

最常见的是焊缝结晶裂纹--在焊缝凝固过程的后期所形成的焊接裂纹,时在热影响区和多层焊层间还会出现液化裂纹。

含镍量越高,产生热烈倾向越大,而且越不容易控制。

防止措施:a.严格限制硫、磷等杂质的含量。

b.调整焊缝金属组织,以奥氏体为主的γ+δ双相组织具有良好抗裂性。

c.调整焊缝金属合金成分,在单相稳定奥氏钢中适当增加锰、碳、氮的含量。

d.采用小线能量及小截面焊道2)接头脆化奥氏体钢焊接接头的低温脆化和高温脆化是值得注意的问题防止措施:a.严格控制焊缝中铁素体含量(体积分数)2~7%,因为475℃脆化和δ相脆化易出现在铁素体中。

b.多层焊时采用较小线能量,以减少熔池体积,提高冷却速度,缩短高温滞留时间。

3)晶间腐蚀有三种形式:焊缝的晶间腐蚀;热影响区的“敏化区腐蚀”--敏化区腐蚀――在焊接热循环作用下,奥氏体不锈钢焊接热影响区中,被加热到易引起晶间腐蚀的敏化温度(理论上为450-850℃)的部位,称为敏化区。

在敏化区发生的晶间腐蚀现象;刀蚀――发生在焊接接头近缝区一个狭带(小于1mm)上的晶间腐蚀。

不锈钢的焊接方法不锈钢与其他金属材料的焊接特点1、异种金属形成焊接连接的可能性:只要实行恰当的冲压手段、细致的工艺措施,加之采用理想的冲压材料,可以说道绝大多数异种材料副(即为异类的两块等待焊接材料)的冲压相连接,包含玻璃-金属、石墨-金属这样的非金属-金属副,都就是可以冲压的。

其中许多无法轻易构成冲压相连接的异种材料副,往往就是使用钎焊的方法或通过第三种甚至多种中间材料将他们连接起来。

也就是说,将一个轻易相连接的材料副水解为两个甚至多个串联相连接的材料副。

一个异种材料副若想在他们之间展开相连接,挑选何种第三材料(钎焊材料)就可以将本无法冲压的材料副连接起来,这必须根据两种材料之间的物理、化学性能去同意。

两种不同材料能否直接形成焊接连接,决定于构成该两种材料的原子或分子之间的相互作用的强弱。

两元素之间的相互作用决定于他们的电子层结构、价电子数、原子大小、负电性以及晶体点阵、点阵常数诸因素。

对于异种金属材料的焊接来说,人们可以根据两种合金中的主要元素配对的相图来考虑。

一般说来,在液态和固态都形成无限互溶的两种金属之间,能够便利的形成性能良好的焊接连接。

液态无限互溶的两种金属,无论是共晶型还是包晶型相图结构,都是可以形成焊接连接的,不过其性能与两种金属间的组织过度状况相关。

形成金属间化合物或间隙化合物中间相的两种合金,也是可以形成焊接连接的,其接头性能大半受到此种化合物性能的影响。

如果两种金属在液态或固态都完全不互溶,或者溶解度极小,则不能形成真正的焊直奔相连接,他们之间最多不过构成一个些微的粘附而已;仅当接合面十分犬牙交错,以致互相施力,这种相连接才可以存有一定的强度,这种接点实质上就可以称得上机械相连接,这两种金属若欲同时实现稳固的冲压相连接,可以通过第三种金属去同时实现。

当然,两元合金的波谱结构,归根结底还是源于上述的元素的物理化学特性。

2、异种金属熔焊的主要问题常用金属元素的物理和化学性能在可能将构成冲压融合的前提下,特别就是必须在熔焊条件下赢得一个实际需用的冲压接点,还存有以下许多问题。