化工设计中爆破片的选型

- 格式:doc

- 大小:55.50 KB

- 文档页数:4

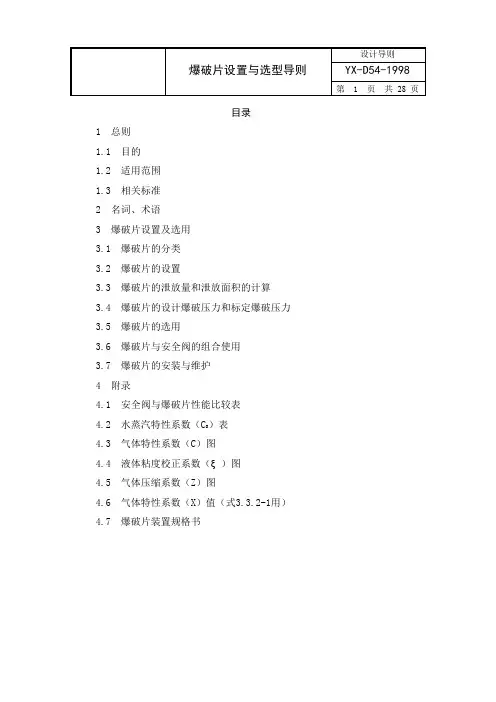

目录1 总则1.1 目的1.2 适用范围1.3 相关标准2 名词、术语3 爆破片设置及选用3.1 爆破片的分类3.2 爆破片的设置3.3 爆破片的泄放量和泄放面积的计算3.4 爆破片的设计爆破压力和标定爆破压力3.5 爆破片的选用3.6 爆破片与安全阀的组合使用3.7 爆破片的安装与维护4 附录4.1 安全阀与爆破片性能比较表4.2 水蒸汽特性系数(C S)表4.3 气体特性系数(C)图4.4 液体粘度校正系数(ξ)图4.5 气体压缩系数(Z)图4.6 气体特性系数(X)值(式3.3.2-1用)4.7 爆破片装置规格书1 总则1.1 目的为指导本公司工艺系统设计人员合理、准确、可靠地进行爆破片的设置和选型,特制定本导则。

1.2 适用范围本导则适用于石油化工装置的压力容器、管道或其它密闭空间防止超压的拱形金属爆破片和爆破片装置的设置、计算和选型。

爆破片的爆破压力最高不大于35MPa,最小不低于0.01MPa(表)。

1.3 相关标准《压力容器安全技术监察规程》(劳锅字[1990]8号)《拱形金属爆破片技术条件》(GB567)《爆破片的设置和选用》(HG/T20570.3)《钢制压力容器》(GB150)2 术语2.1 爆破片装置由爆破片(或爆破片组件)和夹持器(或支撑圈)等装配组成的压力泄放安全装置。

当爆破片两侧压力差达到预定温度下的预定值时,爆破片立即动作(破裂或脱落),泄放出压力介质。

2.2 爆破片在爆破片装置中,能够因超压而迅速动作的压力敏感元件,用以封闭压力,起到控制爆破压力的作用。

2.3 爆破片组件(又称组合式爆破片)由压力敏感元件、背压托架、加强环、保护膜等两种或两种以上零件组合成的爆破片。

2.4 正拱型爆破片压力敏感元件呈正拱型。

在安装时,拱的凹面处于压力系统的高压侧,动作时该元件发生拉伸破裂。

2.4.1 正拱普通型爆破片压力敏感元件无需其它加工,由坯片直接成型的正拱型爆破片。

2.4.2 正拱开裂型爆破片压力敏感元件由有缝(孔)的拱型片与密封膜组成的正拱型爆破片。

2020年01月由于安全措施失效及人为操作失误,仍有可能引发火灾爆炸事故,因此应加强安全检查和安全管理,保障设备设施的可靠性并避免人为失误。

1.2事故模拟分析通过对双氧水生产工艺中的氢化塔进行道化学火灾爆炸指数评价分析,其火灾爆炸危险等级有了认识,我们再利用事故后果模拟分析(压缩气体容器爆破能量计算),了解氢化塔(工作压力为0.4MPa ,容器体积为350m 3)发生爆炸事故时,对工厂、厂内职工、厂外居民,甚至对环境造成危害的程度。

氢化塔爆炸时的冲击波超压见下图。

由冲击波超压对照找出对人员和建筑物的伤害、破坏作用。

氢化塔爆炸冲击波在8.5m 范围内,会造成大部分人员死亡;在12.5m 范围内,会造成内脏严重损伤或死亡;在18m 范围内,听觉器官损伤或骨折;在23m 范围内,会造成轻微损伤。

在7m 范围内,会造成大型钢架结构破坏;在8.5m 范围内,会造成建筑物防震钢筋混凝土破坏,小房屋倒塌;在10.5m 范围内,砖墙倒塌;在35m 范围内,窗框损坏。

仅考虑氢化塔爆炸,影响相对较小,但是双氧水生产装置不仅仅只有氢化塔,当氢化塔爆炸时,冲击波8.5m 范围内还有氧化塔、萃取塔等设备,各设备中都存在易燃易爆物质,影响将扩大,爆炸影响范围甚至将扩散至厂外,企业应加强管理,避免事故的发生。

2结语通过道化学火灾爆炸指数评价法和事故后果模拟分析法对双氧水生产工艺进行危险性评价,其分析结果一定程度预测了火灾爆炸危险区域范围问题,对设备布置有一定参考性;当事故发生时其结果也可为确定火源控制区、警戒区以及人员疏散的范围提供参考依据。

参考文献:[1]胡长诚.国外过氧化氢制备研究开发进展[J].化学推进剂与高分子材料,2005,3(1):1-9.[2]李玉芳,晓明.过氧化氢的生产应用及市场[J].四川化工与腐蚀控制,2003,6(1):42-48,63.[3]国家安全生产监督管理总局编.安全评价[M].第3版.煤炭工业出版社,2005.[4]林平,黄文宏,王慧君.过氧化氢生产装置爆炸-化学分解后的物理过程研究[J].中国安全生产科学技术,2008,64(3):71-74.[5]罗乐.蒽醌法双氧水生产装置的危险性和预防措施[J].化工技术和开发,2007,36(3):39-41.[6]张丽,何天平.工业过程爆炸事故模式及其破坏效应探讨[J].中国安全科学学报,2007,17(1):40-45.气瓶用爆破片安全泄放装置结构设计刘刚(沈阳特种设备检测研究院,辽宁沈阳110179)摘要:针对传统泄放装置存在的安全性能较差的问题,以下开展了气瓶用爆破片安全泄放装置结构的设计研究。

爆破片管理制度1 目的为了保障天伟化工有限公司特种设备的爆破片装置安全性能,加强爆破片装置的安全管理工作,为确保设备的安全、稳定运行,特制定本制度。

2 适用范围本制度适用于公司生产中爆破片的选型、安装、使用、更换和报废等全过程的管理。

3 规范性引用文件3.1《爆破片装置安全技术监察规程》TSG ZF003-20113.2《爆破片安全装置第1部分:基本要求》GB 567.1-20123.3《爆破片安全装置第2部分:应用、选择与安装》GB 567.2-20123.4《爆破片安全装置第3部分:分类及安装尺寸》GB 567.3-20123.5《事故事件管理制度》4 术语解释4.1爆破片装置:爆破片装置是由爆破片(或爆破片组件)和夹持器(或支承圈)等零部件组成的非重闭式压力泄放装置。

在设定的爆破温度下,爆破片两侧压力差达到预定值时,爆破片即刻动作(破裂或者脱落),泄放介质。

4.2爆破片:在爆破片装置中,因超压而迅速动作的压力敏感元件。

4.3爆破压力:在设定的爆破温度下,爆破片两侧动作时两侧的压力差值。

4.4爆破片装置类别:分为正拱形、反拱形、平板形、石墨形。

4.5设计爆破压力:被保护承压设备的设计单位根据承压设备的工作条件和相应的安全技术规范设定的,在设计爆破温度下爆破片的爆破压力值。

4.6爆破温度:爆破片达到爆破压力时,爆破片膜片壁面的温度。

4.7泄放量:爆破片爆破后,通过泄放面积能够泄放出去的流体介质流量,又称泄放能力。

4.8更换周期:爆破片从安装使用到更换的间隔时间。

5 职责5.1 公司领导5.1.1负责领导、组织、协调和监督爆破片的管理工作;5.2设备部5.2.1负责贯彻国家有关爆破片管理的法律法规、技术标准和技术规范,制定和修订有关爆破片管理的规章制度;5.2.2负责监督检查、考核公司各分厂爆破片的管理工作。

5.2.3负责对爆破片管理工作进行监督和考核。

5.3 使用单位5.3.1负责爆破片使用过程中的日常管理,建立《爆破片分布台账》,如实记录本分厂爆破片的更换记录,定期更新《爆破片更换记录》;5.3.2负责爆破片的安装、拆卸、检查及其申报工作。

XXXX煤化工有限责任公司专用笺发往:各车间拟稿:安全管理部审核:审批:发文单位: 安全管理部等级:一般防爆片的安全管理标准防爆片装置是保护设备或管线的压力泄放安全装置,当爆破片两侧压力差达到预定温度下的预定值时,爆破片即刻动作(破裂或脱落),泄放出压力介质。

依据《爆破片与爆破片装置》GB567-1999要求,制定标准如下:一、防爆片选用要求1、我公司常用爆破片为平板型和反拱形爆破片。

2、爆破片设计爆破压力一般选择操作压力的1.15~1.3倍,但不得大于压力容器允许的最高工作压力。

3、依据设备设计参数、爆破压力、介质性质、爆破温度等参数正确选用规格型号和材质的爆破片。

4、选购具备生产资质厂家生产的爆破片,每个爆破片均须有合格证。

5、爆破片合格证上应有:批次编号、型号、规格、材料、标定爆破压力或设计爆破压力、爆破压力允差、爆破温度、泄放侧方向、标准代号、制造厂厂名、制造许可证编号、制造日期等说明。

6、爆破片的内外表面应无裂纹、锈蚀、微孔、气泡、夹渣和凹坑等缺陷,不应存在可能影响爆破性能的划伤等。

7、开缝型或带槽型爆破片的缝(孔)或槽的周边应无毛刺。

8、对于不带标牌的爆破片,可以在爆破片边缘的泄放侧作简单标记或着色,但同时应另用金属标牌标出相应内容,固定在爆破片附近。

9、爆破片产品应在原包装盒(箱)内贮存,正面朝上,保持干燥,预防环境腐蚀。

贮存点应保持清洁、通风。

二、爆破片更换与安装1、正常条件下,建议每年更换一次。

如果爆破片遭受高温、腐蚀、疲劳等恶性工况,更换周期依据具体情况缩短。

2、设备上拆下的旧爆破片,不得重新安装使用。

3、爆破片必须安装在配套的夹持器内。

更换前,清理法兰垫片和夹持器的密封面,若密封面受损应更换夹持器。

4、组装及安装爆破片时,要确保爆破片不受任何损伤。

5、安装爆破片时,注意泄压方向,切忌装反。

采用扭矩扳手,按制造单位安装说明中的安装扭矩数据表,按对角线均匀紧固螺栓。

6、未经制造单位同意,不得在爆破片两侧加装垫片、保护膜、涂层。

化工设计中爆破片的设置和选用摘要:简述爆破片的适用范围,泄放量的计算,爆破片的选用和安装。

关键词:爆破片泄压安全阀1 概述爆破片是石油化工、化工装置的压力容器、管道或其它密闭系统防止超压的重要安全装置。

它能在规定的温度和压力下爆破,泄放压力,保障人民生命和国家财产的安全。

广泛用于石油、化工、化肥、医药、冶金、空调等大型装置和设备上。

爆破片又称防爆片、爆破膜、爆破板。

是一种断裂型的安全泄压装置。

当爆破片两侧压力差达到预定温度下的预定值时,爆破片即刻动作(爆破片上的膜片破裂或脱落),泄放出压力介质。

与安全阀相比较,爆破片的优点是密封性能良好,气体一般不会渗漏;泄压反应较快,达到爆破压力后膜片立即破裂,气体即可大量排出;对介质中所含的污物不太敏感,气体中即使含有少量的粘稠物或粉状晶体一般不会影响它的动作与排放。

爆破片装置是断裂型安全泄压装置,由爆破片和夹持器两部分组成。

爆破片是在标定爆破压力及温度下爆破泄压的元件,夹持器则是在容器的适当部位装接夹持爆破片的辅助元件。

夹持器的作用:一是提供一个与容器安全泄放量相当的介质泄放管口;二是保证爆破片周边夹持牢靠、密封严密;三是与爆破片元件匹配,使之在标定爆破压力爆破泄压。

2 适用范围由于爆破片是利用膜片的断裂来泄压的,所以泄压以后即不能继续使用,容器或系统内的气体被全部排放,容器或密闭系统也被迫停止运行。

爆破片的爆破压力最高不大于35MPa,它适用在以下几种情况: 2.1 爆破片在不宜装设安全阀的压力容器中使用,包括工作介质为不洁净气体的容器,因为用安全阀有可能发生堵塞或粘结。

2.2 物料起化学反应、压力急剧升高的反应容器,安全阀有滞后作用,不能迅速排放。

2.3 泄放介质含有颗粒、易沉淀、易结晶、易聚合和介质粘度较大。

2.4 泄放介质有强腐蚀性,使用安全阀时其价格很高。

2.5 工艺介质十分贵重或介质为剧毒气体的容器,在工作中不允许有任何泄漏(安全阀密封性能差,有可能使剧毒气体渗漏),应与安全阀串联使用。

目录1 总则1.1 目的1.2 适用范围1.3 相关标准2 名词、术语3 爆破片设置及选用3.1 爆破片的分类3.2 爆破片的设置3.3 爆破片的泄放量和泄放面积的计算3.4 爆破片的设计爆破压力和标定爆破压力3.5 爆破片的选用3.6 爆破片与安全阀的组合使用3.7 爆破片的安装与维护4 附录4.1 安全阀与爆破片性能比较表4.2 水蒸汽特性系数(C S)表4.3 气体特性系数(C)图4.4 液体粘度校正系数(ξ)图4.5 气体压缩系数(Z)图4.6 气体特性系数(X)值(式3.3.2-1用)4.7 爆破片装置规格书1 总则1.1 目的为指导本公司工艺系统设计人员合理、准确、可靠地进行爆破片的设置和选型,特制定本导则。

1.2 适用范围本导则适用于石油化工装置的压力容器、管道或其它密闭空间防止超压的拱形金属爆破片和爆破片装置的设置、计算和选型。

爆破片的爆破压力最高不大于35MPa,最小不低于0.01MPa(表)。

1.3 相关标准《压力容器安全技术监察规程》(劳锅字[1990]8号)《拱形金属爆破片技术条件》(GB567)《爆破片的设置和选用》(HG/T20570.3)《钢制压力容器》(GB150)2 术语2.1 爆破片装置由爆破片(或爆破片组件)和夹持器(或支撑圈)等装配组成的压力泄放安全装置。

当爆破片两侧压力差达到预定温度下的预定值时,爆破片立即动作(破裂或脱落),泄放出压力介质。

2.2 爆破片在爆破片装置中,能够因超压而迅速动作的压力敏感元件,用以封闭压力,起到控制爆破压力的作用。

2.3 爆破片组件(又称组合式爆破片)由压力敏感元件、背压托架、加强环、保护膜等两种或两种以上零件组合成的爆破片。

2.4 正拱型爆破片压力敏感元件呈正拱型。

在安装时,拱的凹面处于压力系统的高压侧,动作时该元件发生拉伸破裂。

2.4.1 正拱普通型爆破片压力敏感元件无需其它加工,由坯片直接成型的正拱型爆破片。

2.4.2 正拱开裂型爆破片压力敏感元件由有缝(孔)的拱型片与密封膜组成的正拱型爆破片。

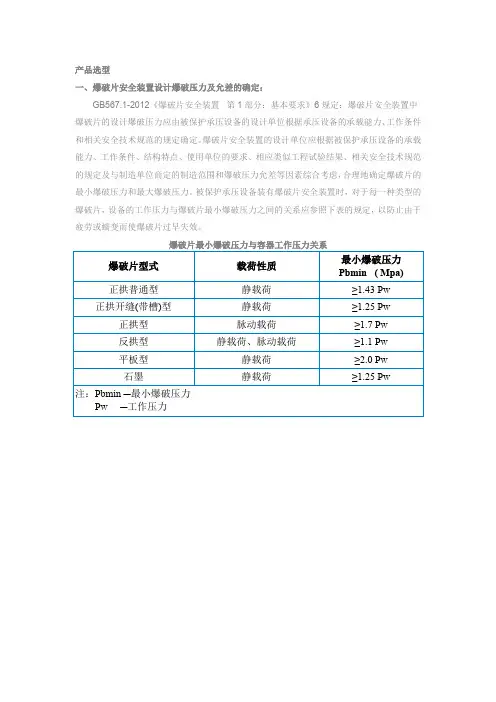

产品选型一、爆破片安全装置设计爆破压力及允差的确定:GB567.1-2012《爆破片安全装置第1部分:基本要求》6规定:爆破片安全装置中爆破片的设计爆破压力应由被保护承压设备的设计单位根据承压设备的承载能力、工作条件和相关安全技术规范的规定确定。

爆破片安全装置的设计单位应根据被保护承压设备的承载能力、工作条件、结构特点、使用单位的要求、相应类似工程试验结果、相关安全技术规范的规定及与制造单位商定的制造范围和爆破压力允差等因素综合考虑,合理地确定爆破片的最小爆破压力和最大爆破压力。

被保护承压设备装有爆破片安全装置时,对于每一种类型的爆破片,设备的工作压力与爆破片最小爆破压力之间的关系应参照下表的规定,以防止由于疲劳或蠕变而使爆破片过早失效。

爆破片最小爆破压力与容器工作压力关系爆破片型式载荷性质最小爆破压力Pbmin ( Mpa)正拱普通型静载荷≥1.43 Pw正拱开缝(带槽)型静载荷≥1.25 Pw 正拱型脉动载荷≥1.7 Pw反拱型静载荷、脉动载荷≥1.1 Pw平板型静载荷≥2.0 Pw石墨静载荷≥1.25 Pw注:Pbmin ─最小爆破压力Pw ─工作压力图a 通过确定温度下最大和最小爆破压力确定爆破压力范围图b 通过温度下最大和最小爆破压力确定爆破压力及允差爆破片安全装置的制造范围及爆破压力允差:制造范围是一个批次爆破片标定爆破压力相对于设计爆破压力差值的允许分布范围。

G B567-2012规定正拱型爆破片的制造范围分为全范围、1/2范围、1/4范围、0范围;反拱性爆破片制造范围按设计爆破压力的百分数计算,分为:-10%、-5%和0。

见下表:正拱形爆破片制造范围设计爆破压力Mpa全范围1/2范围1/4范围0范围上限(正)下限(负)上限(正)下限(负)上限(正)下限(负)上限(正)下限(负)0.30~0.40 0.045 0.025 0.025 0.015 0.010 0.0100 0>0.40~0.70 0.065 0.035 0.030 0.020 0.020 0.0100 0>0.70~1.00 0.085 0.045 0.040 0.020 0.020 0.0100 0>1.00~1.40 0.110 0.065 0.060 0.040 0.040 0.0200 0>1.40~2.50 0.160 0.085 0.080 0.040 0.040 0.0200 0>2.50~3.50 0.210 0.105 0.100 0.050 0.040 0.0250 0>3.50 6% 3% 3% 1.5% 1.5% 0.8% 0 0 爆破压力允差:爆破片实际的试验爆破压力相对于标定爆破压力的最大允许偏差。

爆破片介绍及型号选择爆破片是防止压力设备发生超压破坏的重要安全装置,可对急剧升高的压力迅速作出反应,具有泄放面积大、动作灵敏、精度高、密封性好、耐腐蚀和不易堵塞等优点,广泛应用于化工、石油、轻工、冶金、核电、除尘、消防、航空等工业部门。

2016年3月29日简单的说就是一次性的泄压装置,在设定的爆破温度下,爆破片两侧压力差达到预定值时,爆破片即可动作(破裂或脱落),并泄放出流体。

正拱普通型爆破片:爆破片不需要其他加工,由坯片直接成形的正拱形爆破片。

正拱带槽型爆破片:爆破片上加工有减弱槽的正拱形爆破片。

正拱开缝型爆破片:爆破片由两层或两层以上组成,且其中一层为密封膜,并至少有一层为带有孔(缝)的正拱形爆破片。

(2)反拱形爆破片:系统压力作用于爆破片的凸面。

反拱刀架:爆破片失稳翻转时因触及刀刃而破裂的反拱形爆破片。

反拱鳄齿:爆破片失稳翻转时因触及环形鳄齿而破裂的反拱形爆破片。

反拱带槽:爆破片上加工有减弱槽的反拱形爆破片。

反拱开缝:爆破片由两层或两层以上组成,且其中一层为密封膜,并至少有一层为带有孔(缝)的反拱形爆破片。

(3)平板型爆破片:系统压力作用于爆破片的平面。

五、爆破片型号选择正拱型爆破片正拱型爆破片预制成拱形,使用时凹面接触介质,凸面朝向泄放侧,爆破机理为强度破坏,动作时爆破片发生拉伸破裂。

正拱普通型爆破片:爆破片不需要其他加工,由坯片直接成形的正拱形爆破片。

这是结构最简单的一种爆破片,相对制作成本低、价格便宜,但是这种爆破片抗疲劳强度低,容易变形,此外由于受材料供应的限制,其加工爆破压力范围有一定的局限性,使用的较少。

一般用在爆破压力较高的设备上,但工作压力不宜超过爆破压力的70%,所以当设备的操作压力与设备的设计压力很接近时不宜选用普通正拱型爆破片。

因这种型号爆破片爆破时会产生碎片,不可用在介质易燃易爆,与安全阀串联使用。

当爆破压力或泄放口径很小时,也会给爆破片的制造增加困难,此时不宜选用。

化工设计中爆破片的选型摘要:作为化工项目中的安全泄压装置,爆破片的应用非常广泛。

本文介绍了爆破片的特点和适用场合,结合设计规范和设计经验分析了爆破片的选型过程中的主要参数如何设计,指出了设计、安装、使用过程中需要注意的一些问题。

关键词:泄压装置、爆破片选型、爆破片计算1 引言爆破片是一种防止密闭系统超压的在设定温度和压差下爆破的安全装置。

自1931年美国BS&B公司制造出第一块爆破片以来,爆破片由于其结构简单、动作灵敏、密封性好、耐腐蚀、不易堵塞、泄放能力强等优点在石化装置的压力容器、压力管道中得到越来越广泛的运用。

如何正确的设计和运用爆破片已经成为化工设计中一个非常重要的课题。

2 爆破片的适用场合爆破片是不能重复闭合的一次性泄压装置,在爆破后不能继续使用。

它主要适用于以下场合:(1)压力容器或管道内的工艺介质为浆状、有黏性、有腐蚀性、易于结晶、聚合等安全阀不宜装设的场合,因这种工艺介质中安全阀易发生粘结或堵塞;(2)压力容器内的物料化学反应可能使容器内压力瞬间急剧上升的场合,由于安全阀有滞后作用,不能及时打开迅速泄压;(3)压力容器或管道内的工作介质为剧毒气体或昂贵气体,在工作过程中不允许有任何泄漏的场合;应与安全阀串联使用,充分利用爆破片和安全阀各自的特点保证爆破前和爆破后都不至泄漏导致环境污染和浪费;(4)压力容器和压力管道中工作压力很低或很高的场合以及工作温度较低的场合,由于这种场合安全阀造价过高,工作特性较差;(5)压力容器和压力管道中需要较大泄放面积的场合;(6)其他不适用于安全阀而适用于爆破片的场所。

此外,在化工设计过程中,爆破片还有几种组合使用的情况:(1)爆破片串联在安全阀的入口,目的是避免因爆破片的破裂而损失大量的工艺物料,而安全阀又不能直接与介质接触的场合。

这种工况下,爆破片的设计应为无碎片设计,选取标定爆破压力与安全阀的设定压力相同,公称直径不小于安全阀的入口管径。

爆破片设置要点分析

任珂;张琳

【期刊名称】《山东化工》

【年(卷),期】2024(53)7

【摘要】爆破片作为化工项目中常见的压力泄放装置,通常单独设置或与安全阀配套使用,以提高储罐、管道等被保护装置的安全性能。

在爆破片的设计中存在选型、选材、计算、安装等要点,国内外有关泄压装置的标准规范也做出了具体要求。

为

了提高爆破片的设置合理性,本文系统梳理了爆破片的设置要求,并进行了要点分析,对爆破片的选取和生产运行具有参考意义。

【总页数】3页(P216-218)

【作者】任珂;张琳

【作者单位】中海油石化工程有限公司;国家管网集团山东省分公司

【正文语种】中文

【中图分类】TQ050.3

【相关文献】

1.破片式战斗部空中爆炸下冲击波与破片先后作用的临界爆距研究

2.破片尺寸对空爆冲击波及破片传播过程的影响仿真分析

3.内置式杀爆战斗部破片与外壳破片速

度关系仿真分析4.模拟破片杀伤战斗部空爆冲击波与高速破片群联合作用的等效

试验方法

因版权原因,仅展示原文概要,查看原文内容请购买。

爆破片的结构类型与选用特性分析付红栓李赵金立玺发布时间:2021-08-17T06:22:53.514Z 来源:《中国科技人才》2021年第13期作者:付红栓李赵金立玺[导读] 爆破片是化工设备生产中的重要安全附件,针对它的选用主要结合结构选型与基本特性展开。

上海市特种设备监督检验技术研究院上海市 200062摘要:爆破片是化工设备生产中的重要安全附件,针对它的选用主要结合结构选型与基本特性展开。

概述了爆破片及其技术应用,主要对它的结构类型与选用特性进行了分析,最后加以案例证明。

关键词:爆破片;安全附件;结构类型;选用特性;正拱形爆破片在近年来的化工生产中应用非常广泛,它是一种新型化工生产受压设备的安全附件,相比于传统安全阀,它的结构更加简单,密闭性表现更强,且具有较大的排放能力和较广的适应面,在针对超压反应方面具有高灵敏特性,它为目前化工生产设备超压泄放开辟了重要技术创新发展路径。

1爆破片及其技术的基本概述爆破片技术在我国的形成与发展时间尚短,但是其发展快速,技术类型已经逐渐成熟,研究成果中也逐渐呈现出了相对完整的应用基础,其产品种类与数量基本满足了国内市场发展需求,甚至在某些局部技术研发应用方面已经达到了国际先进水平。

但是不可否认,目前我国爆破片的主要使用领域依然为安全阀,针对爆破片的各种类型选用依然存在不正确选择,特别是针对爆破片的结构类型与性能特点理解还存在一定偏差。

所以本文中有必要深入研究爆破片的基本结构类型与选用特性,做到具体问题针对性分析。

2爆破片的基本结构类型与选用特性爆破片本身与安全阀有很大区别,因为爆破片的种类非常丰富,它们在结构与性能方面也与安全阀差异较大,但一般来说可总结归纳为两类:正拱型爆破片与反拱型爆破片,这两种类型实际都由常规型爆破片衍生而来。

再具体分类,正拱型爆破片中就包括了正拱普通型爆破片以及正拱开缝型爆破片;而反拱型爆破片则包括了反拱带刀型、反拱刻槽型以及反拱腭齿型爆破片。

化工设计中爆破片的设置和选用化工设计中爆破片的设置和选用(已阅)摘要:简述爆破片的适用范围,泄放量的计算,爆破片的选用和安装。

关键词:爆破片泄压安全阀1 概述爆破片是石油化工、化工装置的压力容器、管道或其它密闭系统防止超压的重要安全装置。

它能在规定的温度和压力下爆破,泄放压力,保障人民生命和国家财产的安全。

广泛用于石油、化工、化肥、医药、冶金、空调等大型装置和设备上。

爆破片又称防爆片、爆破膜、爆破板。

是一种断裂型的安全泄压装置。

当爆破片两侧压力差达到预定温度下的预定值时,爆破片即刻动作(爆破片上的膜片破裂或脱落),泄放出压力介质。

与安全阀相比较,爆破片的优点是密封性能良好,气体一般不会渗漏;泄压反应较快,达到爆破压力后膜片立即破裂,气体即可大量排出;对介质中所含的污物不太敏感,气体中即使含有少量的粘稠物或粉状晶体一般不会影响它的动作与排放。

爆破片装置是断裂型安全泄压装置,由爆破片和夹持器两部分组成。

爆破片是在标定爆破压力及温度下爆破泄压的元件,夹持器则是在容器的适当部位装接夹持爆破片的辅助元件。

夹持器的作用:一是提供一个与容器安全泄放量相当的介质泄放管口;二是保证爆破片周边夹持牢靠、密封严密;三是与爆破片元件匹配,使之在标定爆破压力爆破泄压。

2 适用范围由于爆破片是利用膜片的断裂来泄压的,所以泄压以后即不能继续使用,容器或系统内的气体被全部排放,容器或密闭系统也被迫停止运行。

爆破片的爆破压力最高不大于35MPa,它适用在以下几种情况:2.1 爆破片在不宜装设安全阀的压力容器中使用,包括工作介质为不洁净气体的容器,因为用安全阀有可能发生堵塞或粘结。

2.2 物料起化学反应、压力急剧升高的反应容器,安全阀有滞后作用,不能迅速排放。

2.3 泄放介质含有颗粒、易沉淀、易结晶、易聚合和介质粘度较大。

2.4 泄放介质有强腐蚀性,使用安全阀时其价格很高。

2.5 工艺介质十分贵重或介质为剧毒气体的容器,在工作中不允许有任何泄漏(安全阀密封性能差,有可能使剧毒气体渗漏),应与安全阀串联使用。

爆破片常用材料的性能及特点大连理工大学(大连116012) 讲师由宏新 工程师徐晓惠 教授丁信伟摘要 介绍爆破片常用材料,如纯铝、纯铜、纯镍、不锈钢、镍基合金和塑料膜的成分和特点,以及它们的耐蚀性能、抗蠕变性能及力学性能的稳定性和使用特点。

关键词 爆破片 耐蚀性 蠕变 材料分类号 TQ05013Perfor mance and Character istic of M a ter i a ls Usua lly Used for Bursti ng D isc L ecturer Y ou H ong x in Engineer X u X iaohu i P rofesso r D ing X inw ei(D alian U niversity of T echno logy,D alian116012) Abstract T he compo siti on and app licati on characteristics,co rro si on2risisting and creep2risisting perfo r m ance,and m echanical p roperties stablity are introduced fo r the m aterials that are often emp loyed to m ake bursting disc.T he m aterials include alum inium,copper nickel,stainless steels,nickel base alloys and p lastic fil m. Key W ords: bursting disc,co rro si on2risisting perfo r m ance,creep,m aterial 爆破片作为保证压力设备与管道安全的关键部件,其安全性和可靠性对防止恶性工业灾害的发生起着十分重要的作用。

产品选型一、爆破片安全装置设计爆破压力及允差的确定:GB567.1-2012《爆破片安全装置第1部分:基本要求》6规定:爆破片安全装置中爆破片的设计爆破压力应由被保护承压设备的设计单位根据承压设备的承载能力、工作条件和相关安全技术规范的规定确定。

爆破片安全装置的设计单位应根据被保护承压设备的承载能力、工作条件、结构特点、使用单位的要求、相应类似工程试验结果、相关安全技术规范的规定及与制造单位商定的制造范围和爆破压力允差等因素综合考虑,合理地确定爆破片的最小爆破压力和最大爆破压力。

被保护承压设备装有爆破片安全装置时,对于每一种类型的爆破片,设备的工作压力与爆破片最小爆破压力之间的关系应参照下表的规定,以防止由于疲劳或蠕变而使爆破片过早失效。

图a 通过确定温度下最大和最小爆破压力确定爆破压力范围图b 通过温度下最大和最小爆破压力确定爆破压力及允差爆破片安全装置的制造范围及爆破压力允差:制造范围是一个批次爆破片标定爆破压力相对于设计爆破压力差值的允许分布范围。

G B567-2012规定正拱型爆破片的制造范围分为全范围、1/2范围、1/4范围、0范围;反拱性爆破片制造范围按设计爆破压力的百分数计算,分为:-10%、-5%和0。

见下表:正拱形爆破片制造范围设计爆破压力Mpa全范围1/2范围1/4范围0范围上限(正)下限(负)上限(正)下限(负)上限(正)下限(负)上限(正)下限(负)0.30~0.40 0.045 0.025 0.025 0.015 0.010 0.0100 0>0.40~0.70 0.065 0.035 0.030 0.020 0.020 0.0100 0三、爆破片安全装置与安全阀组合使用GB150《压力容器》附录B3.8规定:为了最大限度减少贵重介质、有毒介质或其他危害性介质通过安全阀向外泄漏,或为了防止来自泄放管线的腐蚀性气体进入安全阀内部,可以把安全阀与爆破片安全装置串联使用。

爆破片安全装置串联在安全阀入口侧:下列几种情况爆破片安全装置应串联在安全阀入口侧:①为避免因爆破片的破裂而损失大量的工艺物料或承装介质的;②安全阀不能直接使用场合(如介质腐蚀、不允许泄漏等)的;③移动式压力容器中装运毒性程度为极度、高度危害或强腐蚀性介质的。

CHEMICALENGINEERINGDESIGN化工设计2020,30(6)爆破片额定泄放能力的计算王永贵 德希尼布化学工程(天津)有限公司上海分公司 上海 200030摘要 国内涉及爆破片的设计及计算介绍较少,针对泄放介质气体和液体,本文分别给出了两种计算方法,气相泄放较液相泄放的计算复杂,涉及到临界流动,对爆破片的计算具有一定的参考意义。

关键词 爆破片 泄放能力 计算王永贵:工艺工程师。

2010年毕业于华东理工大学化学工艺专业获硕士学位。

长期从事化工设计工作。

联系电话:17349702860,E-mail:ygwang1983@126 com。

在石油化工生产中,反应器、塔、容器和管道等通常都是在一定压力下工作的,当生产装置开停工,以及在停水、停电等公用工程故障、火灾、误操作等非正常生产及紧急状态下,设备会发生超压,严重威胁着流体压力设备的安全运行,有时甚至会酿成重大灾难性事故。

安全泄放是防止流体压力设备发生超压破坏的有效手段,将设备内压力限定在安全范围内。

爆破片和安全阀是目前使用的两类主要的安全泄放装置。

爆破片技术自上世纪70年代引入我国,经过几十年来的技术研发和经验沉淀,这种流体压力设备防超压安全泄放技术已经得到了广泛应用。

它与传统的安全阀技术相比,具有很多突出特点和优势,应用也十分广泛。

爆破片是压力系统中人为设置的强度相对薄弱点,当系统超压时,爆破片破裂打开泄压,从而保护设备和管道。

爆破片装置具有结构简单、灵敏、准确、快速、泄放能力强等优点,能够在高粘度、固体颗粒、腐蚀等恶劣环境下可靠地工作,广泛应用于石油、化工、轻工、冶金、核电等工业部门。

作为流体压力设备的主要安全泄放装置,安全阀与爆破片各有其优缺点。

安全阀和爆破片的泄放量计算方法是相同的,按照API520定义的超压工况进行逐一分析,计算每种工况的泄放量。

安全阀的最大优点是具有自动复位功能,但密封性能差,其在释放压力保护设备方面具有维护简单、效率高等特点。

elfab爆破片产品的型号和简介elfab爆破片产品的型号和简介2010年12月27日Elfab 作为全球顶级的防爆片、防爆板及相关检测设备的制造商。

其智能压力泄放系统保护着全球各地的人员、厂房和设备的安全。

Elfab 公司在市场上拥有最先进的技术产品为压力管理系统提供独特的设计、测试和咨询服务ElfabTM是Elfab 有限公司在欧盟的正式注册商标欧洲注册商标号4916599。

除此之外Opti -GardTM和Flo-TelTM 也是Elfab 有限公司具有国际正式注册商标之防爆片和探测设备国际注册商标号0841691 和0841350。

正拱形爆破片爆破片型号Bio-Gard BGD elfab爆破片专门为无菌和卫生工厂防护而特殊设计Bio-Gard是边缘刻痕表面光滑的低压反拱型爆破片是满足美国FDA标准的卫生级和无菌装置。

适用于卫生型三夹钳式夹持器/金属箍无碎片设计无需真空支撑理想的就地清洗CIP或就地消毒SIP应用爆破片型号Hygienic Opti-Gard OPH 卫生级Opti-GardTM爆破片是一个边缘刻痕表面光滑的低压反拱型爆破片是符合美国FDA标准的卫生级和无菌装置。

卫生级Opti-GardTM是在本行业技术方面最先进的爆破片其独有的操作比可达到95以及3的爆破允差。

除此之外Flo-TelTM非探入式传感器是此爆破片的标配。

适用于卫生型三夹钳式夹持器/金属箍无碎片设计无需真空支撑理想的就地清洗CIP或就地消毒SIP应用爆破片型号Opti-Gard OPR/OPK 高性能反拱型爆破片Opti-GardTM 是一个在泄放侧边缘精密刻痕的先进的抗低压反拱型爆破片。

其独有的操作比可达到95以及3的爆破允差。

因此Elfab将Opti-GardTM作为一个一片式爆破片解决方案可以提供广泛的尺寸范围与爆破压力范围。

运用独特工艺所设计的爆破压力Opti-GardTM是高性能的反拱型爆破片适用于液体气体和蒸汽。

化工设计中爆破片的选型

摘要:作为化工项目中的安全泄压装置,爆破片的应用非常广泛。

本文介绍了爆破片的特点和适用场合,结合设计规范和设计经验分析了爆破片的选型过程中的主要参数如何设计,指出了设计、安装、使用过程中需要注意的一些问题。

关键词:泄压装置、爆破片选型、爆破片计算

1 引言

爆破片是一种防止密闭系统超压的在设定温度和压差下爆破的安全装置。

自1931年美国BS&B公司制造出第一块爆破片以来,爆破片由于其结构简单、动作灵敏、密封性好、耐腐蚀、不易堵塞、泄放能力强等优点在石化装置的压力容器、压力管道中得到越来越广泛的运用。

如何正确的设计和运用爆破片已经成为化工设计中一个非常重要的课题。

2 爆破片的适用场合

爆破片是不能重复闭合的一次性泄压装置,在爆破后不能继续使用。

它主要适用于以下场合:

(1)压力容器或管道内的工艺介质为浆状、有黏性、有腐蚀性、易于结晶、聚合等安全阀不宜装设的场合,因这种工艺介质中安全阀易发生粘结或堵塞;(2)压力容器内的物料化学反应可能使容器内压力瞬间急剧上升的场合,由于安全阀有滞后作用,不能及时打开迅速泄压;

(3)压力容器或管道内的工作介质为剧毒气体或昂贵气体,在工作过程中不允许有任何泄漏的场合;应与安全阀串联使用,充分利用爆破片和安全阀各自的特点保证爆破前和爆破后都不至泄漏导致环境污染和浪费;

(4)压力容器和压力管道中工作压力很低或很高的场合以及工作温度较低的场合,由于这种场合安全阀造价过高,工作特性较差;

(5)压力容器和压力管道中需要较大泄放面积的场合;

(6)其他不适用于安全阀而适用于爆破片的场所。

此外,在化工设计过程中,爆破片还有几种组合使用的情况:

(1)爆破片串联在安全阀的入口,目的是避免因爆破片的破裂而损失大量的工艺物料,而安全阀又不能直接与介质接触的场合。

这种工况下,爆破片的设计应为无碎片设计,选取标定爆破压力与安全阀的设定压力相同,公称直径不小于安全阀的入口管径。

(2)爆破片串联在安全阀出口,目的是防止泄放总管有可能存在的腐蚀气体腐蚀安全阀。

爆破片的设计应选取最大设计爆破压力不超过弹簧式安全阀设定压力的10%,公称直径与安全阀出口管径相同。

(3)爆破片之间的串联使用,目的是为了防止外压力的过大波动。

(4)爆破片与安全阀并联,为了避免异常工况下压力容器内的压力升高速度过快,或在火灾情况下增加泄放面积。

爆破片的设计应选取标定爆破压力略高于安全阀的设定压力,且不大于容器的设计压力;爆破片尺寸和数量要能保证有足够的泄放面积以达到保护容器的要求。

3 爆破片的选型和计算

爆破片在选型、使用过程中是与爆破片夹持器一起组成爆破片装置进行的。

爆破片夹持器是具有给定的泄放口径,用以固定爆破片位置,保证爆破片准确动作的配合件。

选型爆破片前,应充分了解爆破片工作点的相关工艺条件,如操作温度、操作压力、背压情况、工艺介质的特性等。

下面通过分析一般爆破片的规格书中主要需要设计的地方来对爆破片进行选型。

(1)设计规范

针对爆破片的标准规范有国内的GB567、国际标准ISO4126以及美国的

API520。

三个规范在一些细节上还是有区别,如爆破压力允差的计算,相应的计算不一样。

其中API520要求的比较高,相同的工况下根据该标准设计、生产、检验出来的产品能更大程度的适用,避免了最大爆破压力或最小爆破压力的突变问题。

作为设计人员应根据项目的实际情况选择相应的规范,相应的产品才能按照相关规范进行生产和检验。

(2)尺寸

爆破片的尺寸是根据该密闭系统的安全排放量确定的,根据相关的规范要求或经验公式计算出来的。

(3)类型

爆破片的类型主要有正拱型、反拱型和石墨型。

正拱型爆破片的特点是拱的凹面处于压力系统高压侧,爆破片承受拉伸张力,爆破压力由材质的拉伸张力决定,是一种强度破坏。

反拱型爆破片的特点是拱的凸面处于压力系统的高压侧,爆破压力由材质厚度和拱径决定,是一种失稳破坏。

石墨型爆破片由整块石墨制造,在爆破时会产生碎片。

在选型时,由于反拱型的操作比高、耐真空、抗疲劳性更好,寿命更长等特点一般优先使用。

反拱型还特别适用于有脉动荷载的情况。

反拱型使用在工艺介质为液体的场合时应与供应厂商特别声明,以评估其适用性。

在高压的工况、大尺寸和工艺介质为液体时宜选择正拱型。

选择正拱型时在有真空的条件时需要增加真空支架。

石墨型爆破片适用于强腐蚀和低压场合(小于1MPa),且允许爆破片破裂时有碎片产生。

(4)爆破压力及爆破温度

爆破压力是在指定温度下爆破片的前后差压,爆破片预期爆破时的温度。

在设计阶段,爆破压力及爆破温度一般由工艺输入条件,用于供应商依据该值进行爆破片的生产、制造。

爆破压力及爆破温度接近于爆破片的成品后的标记值。

(5)材质与涂层要求

制造爆破片的标准材料为铝、镍、不锈钢、因康镍、蒙乃尔。

工艺介质腐蚀性较强时,要在爆破片上涂层或用衬里来保护。

常用的衬里材料有聚四氟乙烯、镍、金、不锈钢、银、铂。

常用的涂层材料有聚四氟乙烯、氟化乙丙烯、氯丁橡胶等。

选型时应根据不同工况下工艺介质的腐蚀性以及操作温度来选择不同的材料。

不同厂家对不同尺寸、不同类型的爆破片的推荐使用温度不一样。

作为设计人员,应在最终确定供应商之后对材质的使用温度进行验算。

(6)装配数量

爆破片根据型式、规格、标定爆破压力与爆破温度、材料和制造工艺分批次生产。

不同批次的产品制造偏差不一样,造成标定爆破压力会不一样。

而爆破片是一次性泄压元件,所以在设计时通常会采用一用两备的方式进行装配。

(7)允差、制造范围和操作比

爆破片的允差、制造范围和操作比是反映爆破片性能、计算爆破片爆破压力的关键参数。

允差是爆破片实际的试验爆破压力相对于标定爆破压力的最大允许偏差。

其值可以是正负相等的绝对值或百分数。

制造范围为方便爆破片制造,设计爆破压力在制造时允许变动的压力范围。

此种允许变动的压力范围须由供需双方协商确定。

爆破片的操作比是系统最大操作压力与标记爆破压力相关的压力的比值。

如下图1所示,在设计阶段,爆破片的最大设计爆破压力小于被保护密闭系统的最大设计压力;爆破片的最小设计爆破压力大于被保护密闭系统的最大操作压力,并且根据操作比与最小设计爆破压力计算出来的爆破片的最高操作压力宜大于被保护密闭系统的最大操作压力。

最大设计爆破压力

压力正允差

最大标定爆破压力

制造范围正偏差

设计爆破压力

制造范围负偏差

最小标定爆破压力

压力负允差

最小设计爆破压力

最高压力

图1

事实上,最终生产出来的爆破片铭牌上的标定爆破压力会落在图中最大标定爆破压力和最小标定爆破压力之间,实际使用过程中爆破片可能会在标定爆破压力±允差之间的任意点爆破。

作为设计人员,应根据上述设计要求对生产出来的爆破片进行验算。

在验算时,同时应注意爆破片的爆破温度,实际爆破温度高于标定爆破温度时,爆破片的爆破压力会降低。

实际爆破温度低于标定爆破温度时,爆破片的爆破压力会升高。

(8)安装使用注意事项

爆破片安装时与密闭系统的的连接管宜短而直,管路通道截面积不得小于爆破片泄放面积,且泄放管线应垂直安装,避开邻近设备及操作人员所能接近的空间。

同时,出口管道应有足够管径和支撑,要考虑爆破时的反冲力和振动。

介质为易燃、有毒或剧毒时,应将其引至安全地点妥善处理。

爆破片在使用过程中中应经常检查爆破片装置有无渗漏和异常。

且应根据实际使用情况进行定期更换。

4 结束语

爆破片作为化工项目中密闭系统的重要安全装置,用于保障人民生命和国家财产的安全。

合理的设计和使用能保证关键时刻爆破片的合理动作又不影响正常的工艺生产。

作为设计人员应严格按照规范,根据不同的具体的工况进行满足具体要求的设计,选择具有相关生产资质的厂商,对于关键参数应进行成品后的验算以保证设计的合理性、安全性。

参考文献。