珞璜电厂600MW“W”型火焰锅炉的主要技术特点和运行性能

- 格式:pdf

- 大小:340.07 KB

- 文档页数:9

华能珞璜电厂“W”型火焰锅炉燃烧调整分析华能珞璜电厂邓盛奇周刚(重庆402283)摘要:华能珞璜电厂#32“W”型火焰锅炉燃烧恶化,经过技术人员从制粉系统、风烟系统、及其它一些项目的整改之后燃烧好转,取得了良好的经济效益。

关键字:W型燃烧火焰锅炉燃烧恶化燃烧调整在燃烧无烟煤上,国内外方式不同,西方国家主要使用W型火焰锅炉,我国过去主要采用切向燃烧。

现在也引进了多台W火焰锅炉。

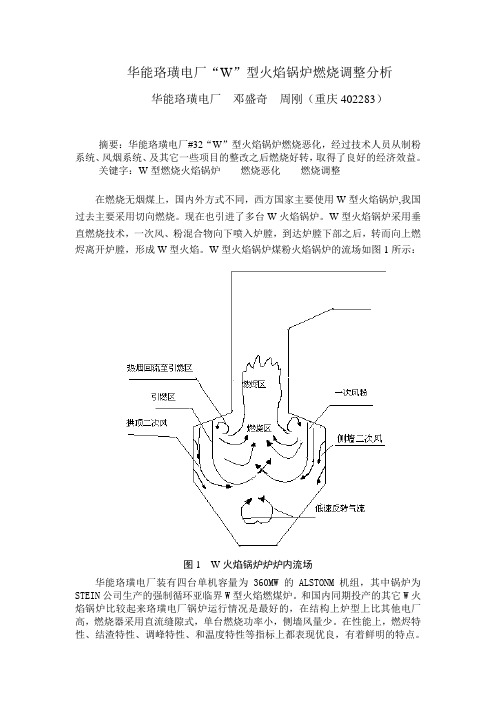

W型火焰锅炉采用垂直燃烧技术,一次风、粉混合物向下喷入炉膛,到达炉膛下部之后,转而向上燃烬离开炉膛,形成W型火焰。

W型火焰锅炉煤粉火焰锅炉的流场如图1所示:图1 W火焰锅炉炉炉内流场华能珞璜电厂装有四台单机容量为360MW的ALSTONM机组,其中锅炉为STEIN公司生产的强制循环亚临界W型火焰燃煤炉。

和国内同期投产的其它W火焰锅炉比较起来珞璜电厂锅炉运行情况是最好的,在结构上炉型上比其他电厂高,燃烧器采用直流缝隙式,单台燃烧功率小,侧墙风量少。

在性能上,燃烬特性、结渣特性、调峰特性、和温度特性等指标上都表现优良,有着鲜明的特点。

珞璜电厂“W型火焰”垂直燃烧的主要特点:采用直流燃烧器,直流缝隙式燃烧器利用大周界比的多组薄片气流形成的高温气流形成的高温烟气回流进入着火区,提高了火焰根部温度水平,使得煤粉气流尽可能地接触到高温回流烟气,有利于低速煤粉空气混合物中挥发份迅速析出、燃烧,也有利于固定碳的着火。

一次风、二次风从双拱顶垂直向下喷入炉膛,一、二次风喷口交错布置。

这种排列有利于保证炉膛出口烟气温度和气流分布的均匀性,并形成双流程使煤粉在炉内停留时间增加,有利于无烟煤的缓慢燃烧提高了燃烬度。

燃烧设备简介:珞璜电厂每台锅炉配置有18台给粉机,36个煤粉燃烧器,每台给粉机输出的煤粉供给2个给粉机,同时每台给粉机对应的煤粉燃烧器配置一只油枪,用于投粉时候助燃。

制粉系统采用仓储式,煤粉由给粉机刮板刮到一次风管,然后再被一次风吹到炉膛燃烧。

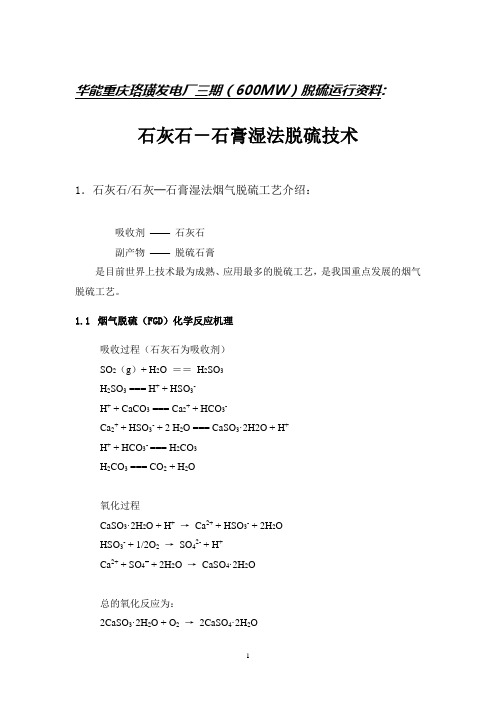

华能重庆珞璜发电厂三期(600MW)脱硫运行资料:石灰石-石膏湿法脱硫技术1.石灰石/石灰─石膏湿法烟气脱硫工艺介绍:吸收剂——石灰石副产物——脱硫石膏是目前世界上技术最为成熟、应用最多的脱硫工艺,是我国重点发展的烟气脱硫工艺。

1.1烟气脱硫(FGD)化学反应机理吸收过程(石灰石为吸收剂)SO2(g)+ H2O ==H2SO3H2SO3 === H+ + HSO3-H+ + CaCO3 === Ca2+ + HCO3-Ca2+ + HSO3- + 2 H2O === CaSO3·2H2O + H+H+ + HCO3- === H2CO3H2CO3 === CO2 + H2O氧化过程CaSO3·2H2O + H+→Ca2+ + HSO3- + 2H2OHSO3- + 1/2O2→SO42- + H+Ca2+ + SO4= + 2H2O →CaSO4·2H2O总的氧化反应为:2CaSO3·2H2O + O2→2CaSO4·2H2O1.2 石灰石/石灰—石膏湿法脱硫工艺特点* 技术成熟,脱硫效率高,可达95%以上,吸收剂利用率高。

而且烟气含尘量也进一步减少。

* 适用于大容量机组,且可多机组配备一套脱硫装置。

* 系统运行稳定,对负荷、煤种变化的适应性强。

* 吸收剂资源丰富,价格便宜。

* 脱硫副产物是良好的建筑材料,便于综合利用。

* 系统投入率高,一般可达95%以上。

* 大型化技术成熟,容量可大可小,应用范围广,国外FGD项目80%以上采用此工艺,国内投运85%采用此工艺。

* 只有少量的废物排放,并且可实现无废物排放。

石灰石/石灰-石膏湿法脱硫工艺-主要参数-吸收剂:石灰石/石灰-副产物:二水硫酸钙(石膏)-脱硫效率:90%以上-适用煤种:高中低硫煤-Ca/S : 1.03~1.05-单塔应用的经济规模:200MW以上-废水:少1.3工艺流程石灰石/石灰-石膏湿法烟气脱硫系统主要包括吸收系统、脱硫剂制备系统、石膏脱水系统和废水处理系统。

600MW控制循环锅炉技术特点分析600MW容量级燃煤机组是我国火电建设中将要大力发展的系列之一,锅炉基本上是从国外进口或引进技术国内制造的,按蒸发系统工质流动方式大体可分为自然循环汽包炉、控制循环锅炉、直流锅炉;按燃烧方式可分为直流燃烧器四角切圆布置、旋流燃烧器墙式布置等。

其中控制循环锅炉是美国燃烧工程公司(CE)的专利,我国哈尔滨锅炉厂、上海锅炉厂引进此技术进行生产,已陆续在平圩、北仑、吴泾等电厂投运。

国华定洲发电厂(以下简称定电)一期工程2×600MW机组的2台四角切圆燃烧、控制循环锅炉是在河北省南部电网的首次应用。

1、锅炉系统布置定电一期工程安装了2台上海锅炉厂制造的亚临界参数汽包炉,采用控制循环、一次中间再热、单炉膛、四角切圆燃烧方式、燃烧器摆动调温、平衡通风、固态排渣、全钢悬吊结构、露天布置燃煤锅炉。

锅炉的制粉系统采用中速磨冷一次风机正压直吹式系统。

沿汽包长度方向布置6根大直径下降管,炉水由汇合集箱汇合后,分别接至布置于炉前的3台低压头循环泵。

每台循环泵有2只出口阀,再由出口阀通过6根连接管引入水冷壁下部环形集箱。

在环形集箱内水冷壁管入口处均装有节流圈。

水冷壁由炉膛四周、折焰角及延伸水平烟道底部和两侧墙组成。

过热器由炉顶管、后烟井包覆、水平烟道侧墙后部、低温过热器、分隔屏、后屏和末级过热器组成。

再热器由墙式再热器、屏式再热器和末级再热器组成。

省煤器位于后烟井低温过热器下方。

24只直流式燃烧器分为6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。

过热器的汽温调节由2级喷水来控制。

再热器的汽温采用摆动燃烧器方式调节(投自动),再热器进口设有事故喷水。

锅炉燃烧系统按中速磨冷一次风直吹式制粉系统设计。

尾部烟道下方设置2台3分仓受热面旋转容克式空气预热器。

炉底排渣系统采用机械刮板捞渣机装置。

2、给水和水循环系统控制循环锅炉的主要特点是在锅炉循环回路的下降管和上升管之间加装循环泵以提高循环回路的压头,因此汽包及上升管、下降管可采用较小直径。

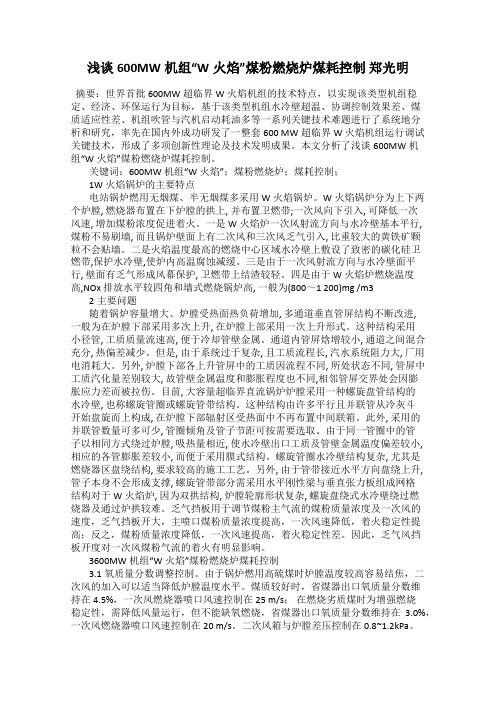

浅谈600MW机组“W火焰”煤粉燃烧炉煤耗控制郑光明摘要:世界首批600MW超临界W火焰机组的技术特点,以实现该类型机组稳定、经济、环保运行为目标,基于该类型机组水冷壁超温、协调控制效果差、煤质适应性差、机组吹管与汽机启动耗油多等一系列关键技术难题进行了系统地分析和研究,率先在国内外成功研发了一整套600 MW超临界W 火焰机组运行调试关键技术,形成了多项创新性理论及技术发明成果。

本文分析了浅谈600MW机组“W火焰”煤粉燃烧炉煤耗控制。

关键词:600MW机组“W火焰”;煤粉燃烧炉;煤耗控制;1W 火焰锅炉的主要特点电站锅炉燃用无烟煤、半无烟煤多采用W火焰锅炉。

W火焰锅炉分为上下两个炉膛, 燃烧器布置在下炉膛的拱上, 并布置卫燃带;一次风向下引入, 可降低一次风速, 增加煤粉浓度促进着火。

一是 W火焰炉一次风射流方向与水冷壁基本平行, 煤粉不易刷墙, 而且锅炉壁面上有二次风和三次风乏气引入, 比重较大的黄铁矿颗粒不会贴墙。

二是火焰温度最高的燃烧中心区域水冷壁上敷设了致密的碳化硅卫燃带,保护水冷壁,使炉内高温腐蚀减缓。

三是由于一次风射流方向与水冷壁面平行, 壁面有乏气形成风幕保护, 卫燃带上结渣较轻。

四是由于W 火焰炉燃烧温度高,NOx 排放水平较四角和墙式燃烧锅炉高, 一般为(800~1 200)mg /m32主要问题随着锅炉容量增大、炉膛受热面热负荷增加, 多通道垂直管屏结构不断改进,一般为在炉膛下部采用多次上升, 在炉膛上部采用一次上升形式。

这种结构采用小径管, 工质质量流速高, 便于冷却管壁金属。

通道内管屏焓增较小, 通道之间混合充分, 热偏差减少。

但是, 由于系统过于复杂, 且工质流程长, 汽水系统阻力大, 厂用电消耗大。

另外, 炉膛下部各上升管屏中的工质因流程不同, 所处状态不同, 管屏中工质汽化量差别较大, 故管壁金属温度和膨胀程度也不同,相邻管屏交界处会因膨胀应力差而被拉伤。

目前, 大容量超临界直流锅炉炉膛采用一种螺旋盘管结构的水冷壁, 也称螺旋管圈或螺旋管带结构。

国内W型火焰锅炉的探讨 期刊门户-中国期刊网2009-12-1来源:《中小企业管理与科技》2009年8月下旬刊供稿文/陈天熙[导读]W形火焰是国外开发出来用于燃烧低挥发份煤种的一种燃烧技术期刊文章分类查询,尽在期刊图书馆陈天熙(福建省泉州市锅炉压力容器检验所)摘要:论述了目前国内W型火焰锅炉的现有构成情况、燃烧机理及特点,说明了W型火焰锅炉在我国具有广阔的应用前景,同时也论述了在运行过程中出现的问题,有待于在以后进一步解决以充分发挥该型炉子的优越性。

关键词:低挥发份煤种W型火焰炉燃烧器1 W型火焰锅炉概述W形火焰是国外开发出来用于燃烧低挥发份煤种的一种燃烧技术。

在现代高参数、大容量燃煤锅炉中,较多的采用四角切圆燃烧方式。

但这种燃烧方式在燃烧劣质煤,特别是低挥发份的无烟煤时,存在着火不好、燃烧不稳定、运行易结渣、低负荷下必须投油等问题。

为了更好地燃烧无烟煤,国外锅炉厂商开发出多种燃烧技术,其中W形火焰技术是实践证明比较成功的燃烧技术,并已在国外已得到广泛应用。

在结构上W型火焰锅炉和一般四角切圆燃烧方式锅炉的n型结构不同,它的燃烧室由两部分组成,上部是辐射炉室,下部为拱形的燃烧室,燃烧室的深度一般比辐射炉室大80%-120%,前面突出部分的顶部构成拱体,煤粉气流和二次风喷嘴装设在拱体上,下喷的煤粉气流接受炉膛辐射对流换热着火后向下伸展。

在燃烧室下部的前后墙上布置有三次风喷口,主要补充煤粉燃烬所需的其余空气量,同时将下冲的火焰气流冲折转向上,沿炉室中轴线上升,从而形成W 型火焰。

辐射炉室的作用则是进一步完成煤粉的燃烧,并使燃烧产物通过与受热面之间的换热后降到设定的炉膛出口温度。

从20世纪80年代开始,我国开始陆续引进W型火焰锅炉,目前已有数十台锅炉投产发电,容量也从300MW扩大到660MW。

包括上安电厂引进的加拿大MW公司的2050 MW机组,岳阳电厂引进的英国B&W公司的2x360MW机组,华能电厂引进的法国STEIN公司的2×360 MW机组,湖北鄂州电厂引进的美国FW公司2×300MW机组等。

某电厂600MW超临界直流W型火焰锅炉的燃烧调整目前我国部分电厂采用的是600MW超临界直流W型火焰锅炉,这类锅炉在运行过程中普遍存在着燃烧效率低、飞灰中碳含量高及排烟温度高的问题,而且排放的NOx含量过高,容易结焦及燃尽率低。

这些问题的存在对锅炉运行的经济性带来了较大的影响。

文章分析了600MW超临界直流W型火焰锅炉燃烧时所出现的主要问题,并进一步对600MW超临界直流W型火焰锅炉燃烧调整措施进行了具体的阐述,以便于为改善锅炉燃烧的工况提供必要的参考。

标签:600MW超临界直流W型火焰锅炉;燃烧;调整措施前言某电厂1#和2#锅炉都采用的是600MW超临界直流W型火焰锅炉,而且设置有24只双旋风煤粉浓缩燃烧器,分别为布置在前后拱处,配备有6台钢球磨煤机,而且每台磨煤机分别对应4只燃烧器,并在前后墙进行交叉布置,燃料使用无烟煤。

通过对该锅炉燃烧情况进行调整,不仅能够有效的确保燃烧设备的安全,满足锅炉各项参数的要求,而且对锅炉炉膛热负荷均匀分布及降低锅炉大渣产生具有非常重要的意义,能够有效地避免锅炉水冷壁超温现象的发生,对提高锅炉运行的经济性具有重要的作用。

1 600MW超临界直流W火焰锅炉燃烧时所出现的主要问题在600MW超临界直流W火焰锅炉投入运行调试期间,其在运行过程中出现了诸多的问题,这不仅对锅炉运行的经济性和安全性带来了较大的影响,而且对电厂节能降耗工作的开展也产生不利影响。

1.1 锅炉燃烧的过程中大渣及飞灰可燃物的含量过高通过对2#锅炉运行的情况进行观察,发现大渣及飞灰可燃物的含量较高,甚至达到总燃烧的20%,由于锅炉运行过程中燃尽率较低,这就导致飞灰中可燃物含量非常高,不仅对锅炉热效率带来较大的影响,而且导致锅炉燃烧过程中对煤的消耗量增加,严重影响锅炉运行的经济性。

1.2 在锅炉燃烧的过程中凝渣管和水冷壁存在超温现象在锅炉运行过程中,当其负荷处于较低状态下时,水冷壁及凝渣管很容易出现超温现象,特别是前墙上部水冷壁超温现象特别显著。

能源研究与信息第17卷第4期 Energy Research and Information Vol. 17 No. 4 2001 文章编号 1008-8857(2001)04-0193-05华能珞璜电厂W型火焰锅炉的特点分析周刚(华能珞璜电厂重庆 402283) 摘要华能电力公司从国外引进多台W型火焰型锅炉。

华能珞璜电厂锅炉采用的是STEIN公司技术,由于在结构上是瘦高型,比其他几台锅炉高10 m左右,燃烧器采用直流缝隙式,单台燃烧功率小,侧墙风量少,再热器减温水采用喷水调节。

和华能另外几个厂的W型火焰锅炉在性能上相比,其燃烬特性、结渣特性、调峰特性和温度特性等都较为良好,有着鲜明的特点。

在W火焰锅炉这一炉型中,该锅炉是设计较为成功的炉型。

关键词 W火焰锅炉; 燃烬特性; 结渣特性; 调峰特性; 温度特性中图法分类号 TK229.6+3文献标识码A1 引言在燃烧无烟煤上,国内外方式不同,西方国家主要使用W型火焰锅炉。

我国过去主要采用切向燃烧方式。

80年代末以来也引进了W火焰锅炉燃烧技术。

其中华能国际电力公司分别从加拿大、英国和法国引进多台不同型式的W型火焰锅炉,分别投产于华能上安电厂、华能岳阳电厂、华能珞璜电厂。

其中华能珞璜电厂四台锅炉为法国STEIN 公司生产的强制循环亚临界W型火焰燃煤炉。

其#31、#32炉分别于1991年、1992年投产,#33、#34炉于1998年投产。

具体锅炉运行参数见表1,和国内同期投产的另外八台W火焰锅炉相比较,珞璜电厂锅炉运行情况是最好的。

在锅炉结构上:炉膛比其他电厂高、燃烧器采用直流缝隙式,单台燃烧功率小、侧墙风量少;在性能上:燃烬特性、结渣特性、调峰特性和温度特性等指标上都表现优良,有着鲜明的特点。

2 燃烧稳定华能珞璜电厂锅炉设计燃用松燥无烟煤,挥发份为9.31%。

锅炉投运以来,燃烧稳定。

按设计要求,最低稳燃负荷430±25 t⋅h-1(发电机功率150 MW),实际试验中锅炉基本可以达到420 t⋅h-1。

锅炉基本性能要求本厂采用的DG1900/25.4-II1型锅炉是东方锅炉的660MW超临界本生直流锅炉该锅炉为超临界参数变压直流本生型锅炉,一次再热,前后墙对冲燃烧,单炉膛,尾部双烟道结构,采用挡板调节再热汽温,固态排渣,全钢构架,全悬吊结构,平衡通风,露天布臵.锅炉基本性能要求不投油最低稳燃负荷不大于45%B-MCR锅炉采用定压运行或定-滑-定运行方式,锅炉负荷连续变化率可按以下数值:30%B-MCR以下:±2% B-MCR /分钟30%~50%B-MCR:±3% B-MCR /分钟50%~100%B-MCR:±5% B-MCR /分钟负荷阶跃:大于10%汽机额定功率/分钟二、主要设备1.炉膛和水冷壁炉膛宽为19419.2mm,深度为15456.8mm,高度为67000mm,整个炉膛四周为全焊式膜式水冷壁炉膛由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁两个不同的结构组成炉膛冷灰斗的倾斜角度为55°,除渣口的喉口宽度为1.2432m上炉膛水冷壁采用垂直管屏。

水冷壁出口工质汇入上部水冷壁出口集箱,后由连接管引入水冷壁出口汇集集箱,再由连接管引入启动分离器2.过热器过热器:顶棚、竖井烟道四壁及竖井分隔墙、低温对流过热器、屏式过热器、末级过热器。

蒸汽流程:顶棚过热器、包墙过热器/分隔墙过热器、低温过热器、屏式过热器及末级过热器。

设有两级四点喷水减温低温过热器布臵在后竖井后烟道内,分为水平段和垂直出口段。

屏式过热器布臵在炉膛上部区域,在炉深方向布臵了2排,两排屏之间紧挨着布臵,每一排管屏沿炉宽方向布臵13片屏,共26片。

高过蛇形管位于折焰角上部,沿炉宽方向布臵有31片。

管屏内外圈管采用不同规格的管子3.省煤器省煤器位于低温过热器的下方,沿烟道深度方向顺列布臵省煤器上组布臵在后竖井下部环形集箱以上包墙区域下组布臵在后竖井环形集箱以下护板区域4.锅炉启动系统启动系统由启动分离器、贮水罐、水位控制阀等组成启动分离器布臵在炉前,垂直水冷壁混合集箱出口,采用旋风分离形式,数量为两个水冷壁加热以后的工质分别由6根连接管沿切向向下倾斜15°进入两分离器,分离出的水通过连接管进入分离器下方的贮水罐5.再热器低再蛇形管由水平段和垂直段两部分组成,水平段分三组水平布臵于后竖井前烟道内,由6根管子绕制而成,每组之间留有足够的空间便于检修使用低再水平段由过热器悬吊管悬挂高温再热器布臵于末级过热器后的水平烟道内6.燃烧设备中速磨直吹式制粉系统,每炉配6台磨,1台备用燃烧器采用前后墙对冲燃烧方式,36只HT-NR3燃烧器分三层布臵在炉膛前后墙上燃烧器上部布臵有燃尽风(OFA)风口,16只燃尽风风口分别布臵在前后墙上燃烧器区域设有大风箱,大风箱被分隔成单个风室,每个燃烧器一个风室设36只简单机械雾化点火油枪,18只蒸汽雾化启动油枪,点火油枪位于三次风通道中,启动油枪位于煤粉燃烧器的中心每只燃烧器均设臵火检装臵。