660MW锅炉本体解析

- 格式:ppt

- 大小:4.62 MB

- 文档页数:40

热电技术 2020年第4期(总第148期)660MW 超临界W 火焰锅炉深度调峰运行分析袁达(中电(普安)发电有限责任公司 贵州普安561503)摘 要:中电(普安)发电有限责任公司(以下简称普安电厂)使用北京巴布科克•威尔科克斯有限公司(以下简称巴威)制造的660MW 超临界W 火焰锅炉,锅炉设计煤种及校 核煤种均为无烟煤,W 火焰燃烧方式,整个炉膛由下部垂直水冷壁和上部垂宜水冷壁构成,由于无烟煤挥发分低,燃烧困 难,同时垂直水冷壁在锅炉低负荷时水动力稳定性差等固有弊 端,W 火焰锅炉40%额定负荷深度调峰稳燃技术难度大。

本文通过对普安电厂使用的巴威W 火焰锅炉40%额定负荷深度调峰工况进行总结,解决超低负荷稳燃技术难点,保证锅炉 40%额定负荷安全稳定运行,满足电网对火电机组深度调峰的 要求。

关键词:超临界W 火焰锅炉;深度调峰;稳燃1.前言普安电厂两台660MW 超临界W 火焰锅炉(型 号B&WB-2146/26.15-M )是北京B&W 公司制造的超临界参数、垂直炉膛、一次再热、平衡通风、固 态排渣、全钢构架、单炉膛露天岛式布置的II 型锅炉,锅炉设计煤种及校核煤种均为无烟煤及贫煤,设计煤种收到基低位发热量4800kcal/kg,干燥无灰基挥发分11.46%,校核煤种收到基低位发热量4500kcal/kg,干燥无灰基挥发分9.8%。

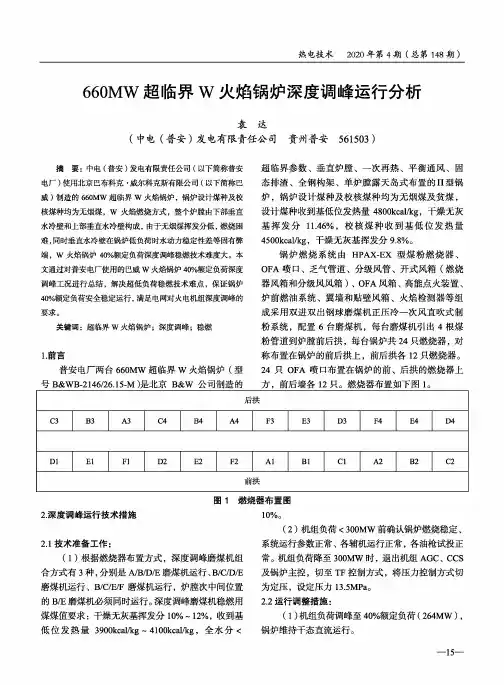

锅炉燃烧系统由HPAX-EX 型煤粉燃烧器、OFA 喷口、乏气管道、分级风管、开式风箱(燃烧 器风箱和分级风风箱)、OFA 风箱、高能点火装置、炉前燃油系统、翼墙和贴壁风箱、火焰检测器等组 成采用双进双出钢球磨煤机正压冷一次风直吹式制粉系统,配置6台磨煤机,每台磨煤机引出4根煤 粉管道到炉膛前后拱,每台锅炉共24只燃烧器,对称布置在锅炉的前后拱上,前后拱各12只燃烧器。

24只OFA 喷口布置在锅炉的前、后拱的燃烧器上方,前后墙各12只。

燃烧器布置如下图lo图1燃烧器布置图后拱C3B3A3C4B4A4F3E3D3F4E4D4D1E1F1D2E2F2A1B1C1A2B2C2前拱2.深度调峰运行技术措施2.1技术准备工作:(1 )根据燃烧器布置方式,深度调峰磨煤机组 合方式有3种,分别是A/B/D/E 磨煤机运行、B/C/D/E磨煤机运行、B/C/E/F 磨煤机运行,炉膛次中间位置 的B/E 磨煤机必须同时运行。

660MW超临界褐煤锅炉技术特点内蒙古上都发电有限公司660MW机组的锅炉由哈尔滨锅炉厂生产的HG—2141/25.4一HM型超临界直流锅炉。

着重分析了本台锅炉在蒸汽参数选择、变压运行、螺旋管圈水冷壁、内置式汽水分离器和燃烧系统5个方面的技术特点。

标签:锅炉超临界变压运行螺旋管圈水冷壁内置式汽水分离器1 设备介绍锅炉为变压运行、一次中间再热、平衡通风、墙式切圆燃烧、π型布置、全悬吊结构、超临界参数直流锅炉。

锅炉炉膛断面尺寸为20402×20072mm。

炉膛55748mm以下采用水平倾角为18.736°的螺旋水冷壁(488根),螺旋管通过中间集箱转换成垂直管屏(1468根)。

锅炉采用内置式汽水分离器,锅炉燃烧采用墙式切圆燃烧方式,燃烧器布置在水冷壁墙上,在炉膛内形成一个¢10900mm旋转圆火焰。

每只燃烧器中设有点火油枪,所用燃油为0号或-35号(冬季)柴油。

过热蒸汽温度靠一、二级减温水进行调节,再热蒸汽温度靠锅炉尾部竖井烟道的烟气挡板进行调节,再热器同时配有事故喷水。

锅炉配备7台HP碗式磨煤机、7台皮带式给煤机,采用正压、直吹式制粉系统。

锅炉风烟系统配备动叶可调轴流式送风机、引风机和一次风机各2台,2台三分仓回转式空气预热器。

2 锅炉特点2.1 超临界压力蒸汽参数选择①过热蒸汽压力:超临界参数锅炉过热蒸汽压力在设计上采用25.4MPa。

②过热蒸汽温度:过热蒸汽温度在设计上采用571℃。

③再热蒸汽温度采用569℃。

2.2 变压运行设计锅炉按变压运行要求设计,不仅能带基本负荷,也能满足快速变动负荷和低负荷的要求,低负荷时有较高的热效率,其运行特点有以下几方面。

①锅炉压力随机组负荷变化,部分负荷运行时蒸汽流量减小、比容增大,使得蒸汽容积流量随负荷变化而变化的幅度不大,因此机组效率在负荷变化时可以基本保持不变。

②低负荷运行时,过热汽温保持在额定值,压力降低,高压缸排汽焓值增加,再热汽温可调范围增加,提高了低负荷时的机组效率。

660MW哈锅炉膛温度场1. 简介660MW哈锅炉是一种大型火力发电锅炉,其膛温度场是指锅炉燃烧室内不同位置处的温度分布情况。

膛温度场的稳定和合理分布对于锅炉的运行安全和效率具有重要影响。

本文将详细介绍660MW哈锅炉膛温度场的特点、影响因素以及优化方法。

2. 膛温度场特点660MW哈锅炉膛温度场的特点主要包括以下几个方面:2.1 温度分布不均匀由于锅炉内燃烧过程的非线性特性,膛温度场在空间上存在明显的不均匀性。

通常情况下,炉膛上部温度较高,而下部温度较低。

这种不均匀的温度分布会导致炉膛内部温度过高或过低,从而影响锅炉的热效率和安全运行。

2.2 温度波动较大锅炉运行过程中,燃烧的不稳定性和负荷变化等因素会导致膛温度场的波动。

温度波动过大会影响燃烧的稳定性和锅炉的寿命,同时也会增加烟气中的氮氧化物排放。

2.3 温度峰值位置易移动锅炉运行过程中,温度峰值位置会随着燃烧条件和负荷变化而发生移动。

这种温度峰值位置的移动会导致锅炉的热负荷分布不均匀,从而影响热交换效果和锅炉的热效率。

3. 影响因素660MW哈锅炉膛温度场的形成和分布受到多种因素的影响,主要包括以下几个方面:3.1 燃烧条件燃烧条件是影响膛温度场的主要因素之一。

燃烧过程中燃料的供给、空气的调节以及燃烧器的设计等因素都会对膛温度场产生影响。

合理的燃烧条件可以使膛温度场分布更加均匀稳定。

3.2 炉膛结构炉膛结构对膛温度场的形成和分布起着重要作用。

合理设计的炉膛结构可以使热量分布更加均匀,减少温度峰值位置的移动。

3.3 烟气流动烟气流动对膛温度场的形成和分布也有一定影响。

烟气流动的速度和方向会对膛温度场的分布产生影响。

合理调节烟气流动可以改善膛温度场的均匀性。

4. 优化方法为了改善660MW哈锅炉膛温度场的不均匀性和波动性,可以采取以下优化方法:4.1 燃烧器调整通过调整燃烧器的结构和参数,优化燃烧过程,使燃料和空气的混合更加均匀,燃烧更加稳定。

660MW超临界直流“W”火焰锅炉的燃烧调整目前,我国运行的W型火焰锅炉中普遍存在着燃烧效率低、飞灰含碳量大、排烟温度高、NOx排放过高、结焦严重、燃尽率低等问题。

本文结合南宁电厂660MW“W”火焰锅炉的特点及运行分析,针对锅炉燃烧存在的问题,进行了大量的燃烧调整实验,改善了机组安全经济状况。

1 锅炉设备及主要性能指标1.1 设备概述国电南宁发电有限责任公司2×660MW工程锅炉为东方锅炉(集团)股份有限公司的国产超临界参数复合变压本生直流锅炉,锅炉型号DG2141/25.4-Ⅱ12型,锅炉为一次再热,平衡通风,固态排渣,露天布置,全钢构架,全悬吊结构,“Ⅱ”型直流锅炉,“W”型火焰燃烧方式。

其主要设计参数如下表1(设计煤种):1.2主要燃料特性本工程设计煤种为兴仁无烟煤,校核煤种Ⅰ为无烟煤:烟煤为8:2,校核煤种Ⅱ为六枝无烟煤,燃煤煤质特性如表2。

1.3 燃烧设备燃烧系统配有24只双旋风煤粉燃烧器;每台磨煤机带4只煤粉燃烧器。

双旋风煤粉燃烧器顺列布置在下炉膛的前后墙炉拱上,前、后墙各12只,水冷壁上还布置有26只燃烬风调风器,前、后墙各13只。

锅炉配置双进双出钢球磨冷一次风机正压直吹式制粉系统,由2台双动叶可调式一次风机,6台BBD(MGS4360)型磨煤机,5台磨煤机就可以满足锅炉MCR负荷。

2 制粉系统优化调整锅炉燃烧调整的是在实质煤质条件下,优化锅炉运行方式和参数,减少飞灰和排渣,提高锅炉效率。

试验前利用停磨机会对各台磨煤机回粉管、分离器挡板进行了清理检查。

2.1 一次风调平通过观察发现各磨煤机出口静压偏差较大,因此在磨煤机80%以上出力下,采用防堵靠背管实测各磨煤机出口粉管的动压值,并通过粉管上的可调缩孔调平了各管动压,保证了磨煤机各粉管出力的均匀性。

2.2 煤粉细度调整试验分离器挡板调整主要磨煤机分离器挡板调整至开度为4.5,维持磨在150A-160A左右,此后通过定期加直径为50mm的钢球保证磨煤机电流控制在150-155A之间,通过调整各制粉系统细度总体下降,但调整初期煤粉均匀性仍较差,后期随着制粉系统的运行,磨煤机内大小钢球配比逐步趋于合理,煤粉细度得到下降且均匀性也得到提高,图1是制粉系统调整前、调整初期、调整后期各一次风管煤粉细度一周内日平均值的比较:3 燃烧优化调整试验南宁电厂当前正常运行时采用石油焦与无烟煤及高硫煤的掺烧,此次针对煤质特性主要进行了不同石油焦掺烧方式掺烧试验。

660MW超超临界直流锅炉运行中几个问题的分析锅炉运行中的几个问题的分析徐光学1.几个主要观点。

2.直流炉与汽包炉的本质区别是什么?为何采用不同的控制方式?3.公司机组器启停过程中,锅炉在湿态运行阶段可以把它当作汽包炉进行调整吗?4.锅炉在湿态运行时,如何调节分离器水位?5.为什么说锅炉在120MW到180MW负荷之间不能长时间停留?6.机组负荷达到100MW后,如果需要进行湿态洗硅或因设备故障,短时间内不能升负荷进行干湿态转换时,应如何进行调节?7.在停机过程中,完成干态到湿态转换后,我们的调节目标是什么?应如何进行操作?8.在机组启动和停机过程中,锅炉在湿态下运行时,发现主汽温度下降应如何处理?一、几个结论:1.直流炉与汽包炉的本质区别在于循环倍率不同,蓄热能力差别很大。

在机组并网后,虽然锅炉貌似汽包炉,但随着负荷的增高,锅炉的循环倍率越来越低,其运行特性也逐步呈现出强烈的直流锅炉的特性。

因此不能以干湿态转换为界将锅炉的运行状态进行简单区分。

简单地说:直流锅炉较低的蓄热能力和始终偏低的循环倍率决定了直流炉永远不会变成汽包炉。

煤、水、负荷的协调控制始终是锅炉运行中的首要任务。

2.直流炉湿态运行阶段,分离器水位更多反映的是锅炉的输入和输出热量的平衡,而不是蒸汽流量和给水流量的平衡(忽略了能量的平衡而片面追求汽、水流量的平衡会造成蒸汽温度的失控)。

应通过煤量和机组负荷的共同调节,使水位达到总体平衡,通过给水副阀、BR阀、WDC阀来进行细调,简单地依靠给水流量来调节分离器水位是非常危险的。

3.直流锅炉蓄热能力差,一旦输入、输出热量的平衡遭到破坏,会迅速反应到蒸汽温度上。

无论是湿态还是干态,在进行负荷与其它参数的调整过程中,煤、水、负荷的必须时刻保持一致。

二、直流炉与汽包炉的本质区别是什么?为何采用不同的控制方式?在直流炉中,工质一次性通过受热面,其循环倍率为1.0;汽包炉中,工质在受热面中需经过多次循环加热,其循环倍率一般在4以上。

锦联电厂二期锅炉介绍

内蒙古锦联铝材电厂二期4*600MW燃煤发电机组锅炉是由哈尔滨锅炉厂有限责任公司生产的超临界参数、变压本生直流炉,单炉膛一次中间再热、平衡通风、紧身封闭布置、固态排渣、全钢架全悬吊结构、四角切圆燃烧方式、π型锅炉。

锅炉型号:HG-2100/25.4-HM;

主蒸汽压力:25.4MPa;最大连续蒸发量:2100T/h;过热器温度:571℃;再热器流量:1777.6 T/h;再热器进出口压力:4.455/4.255 Mpa;再热器出口温度:569℃;锅炉效率:92.81%;炉膛尺寸:20.4028米*20.0723米*76米;锅炉钢架尺寸:48米*81.65米*97.84米;锅炉总重21625.4吨;现场焊口数量;42880道左右。

该工程3#、4#机组的主体工程由东北电力建设第三工程公司承担建设;

5#、6#机组的主体工程由河南第一火电建设公司承担建设;计划于2015年5月19日3#机组投入商业运行。

660MW国产超临界直接空冷锅炉简介二期工程2×660MW国产超临界直接空冷锅炉是哈尔滨锅炉厂有限责任公司设计、制造的,锅炉为超临界参数变压直流炉、一次再热、墙式切圆燃烧、平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构Π型锅炉。

锅炉以最大连续负荷(B-MCR)工况为设计参数,最大连续蒸发量2141t/h,过热器蒸汽出口温度为571℃,再热器蒸汽出口温度为569℃,给水温度293.6℃。

锅炉采用全钢结构构架,高强螺栓连接,连接件接触面采用喷砂处理工艺,提高了连接结合面的摩擦系数。

锅炉呈“П”型布置方式,设计有固定的膨胀中心,受热面采用全悬吊结构。

炉膛上部布置有屏式过热器。

水平烟道中布置有末级过热器、末级再热器。

尾部为双烟道,前烟道布置有低温再热器和省煤器,后烟道布置低温过热器和省煤器,水平低温过热器和再热器采用水冷吊挂结构。

后烟道下部布置有两台三分仓回转式空气预热器。

锅炉炉膛断面尺寸为19082.3mm×19082.3mm,炉膛46696mm标高以下采用螺旋水冷壁、上部为垂直膜式水冷壁。

启动循环系统选用一台循环泵,锅炉在启动和停炉工况低于本生负荷时需投入循环泵。

顶部受热面各部分间采用大口径连接管连接。

锅炉燃烧器采用墙式切圆燃烧方式,形成大直径切圆,以获得沿炉膛水平断面较为均匀的空气动力场。

主燃烧器采用低NOX的水平浓淡燃烧器,主燃烧器二次风偏离一次风5°进入炉膛,形成风包粉的布置方式,有效减少炉膛的结焦。

主燃烧器的上方为(SOFA)喷嘴,它具有补充燃料后期燃烧所需要的空气,同时实现分级燃烧抑制NOX的生成的低NOx 燃烧系统。

燃烧器采用大风箱结构。

主燃烧器采用固定式,共设六层水平浓淡煤粉一次风喷口,一层紧凑型燃烬风室,四层分离型燃烬风室和七层辅助风室。

其中分离型燃烬风室(SOFA)采用手动水平摆动形式,用于调节炉膛出口处烟温偏差。

燃烧器采用单元制配风。

整个燃烧器同水冷壁固定连接,随水冷壁一起向下膨胀。