厚规格汽车桥壳用钢的焊接性能

- 格式:pdf

- 大小:15.61 KB

- 文档页数:1

P92钢焊接工艺和性能特点92/P92钢是目前超超临界机组主汽、再热热段使用的新材质,焊接难度大,工艺要求严格,在预热、焊接电流、层间厚度、焊缝宽度、焊后处理等都有严格的工艺要求,且易产生裂纹缺陷。

P92钢的化学成分和性能特点P92钢的化学成分SA335-P92钢是在P91钢的基础上添加W元素,适当减少MO元素的含量,开发出来的一种新型钢种。

其化学成分见表1。

P92钢的主要性能1具有良好的物理性能P92钢的线膨胀系数与P91钢相同,比奥氏体钢低,甚至还低于P22钢的线膨胀系数,故P92钢在机组启动和停止时,抗疲劳损伤的能力优于奥氏体钢、P22钢,导热率与P91钢相同,比奥氏体钢高。

2具有比P91钢更高的高温蠕变断裂强度P92钢的常温强度和高温强度高于P91钢。

根据各国测试结果,按照ASME标准估算出来的550℃、600℃和625℃等不同温度下10万小时P92钢的蠕变断裂强度分别为199MPa、131MPa和101MPa;而P91钢在相应温度下的蠕变断裂强度分别为141MPa、98MPa和68MPa。

3具有优异的常温冲击韧性P92钢具有比传统钢明显优越的高温性能,而且还有优异的常温韧度。

它和P91钢的情况大致相同。

4具有优良的抗氧化性能P92钢的抗烟灰氧化和抗水蒸气氧化的性能与P91钢大致相同。

经测试,P92钢与P91钢在600℃、700℃下3000小时的水蒸气氧化皮厚度大致相同。

P92钢的焊接性分析1 焊接裂纹敏感性比传统的铁素体耐热钢低P91钢需要预热到180℃裂纹率为零,P92钢只需预热到100℃,而P22钢需预热到300℃才能达到。

2具有较明显的时效倾向。

P92钢经3000小时时效后,其韧性下降了许多。

P92钢的冲击功从时效前的220J左右降到了70J左右,在3000小时时效以后,冲击功继续下降的倾向不明显,冲击功将稳定在时效3000小时的水平。

时效倾向发生在550~650℃的范围内,这个温度范围正是该钢材的工作温度范围。

铸造桥壳与冲焊桥壳比较在中重型卡车领域,桥壳一般分为冲焊桥壳和铸造桥壳两类。

两种桥壳在制造工艺和使用特性上各有优缺点。

1、两种桥壳工艺与应用现状简述冲焊桥壳以厚钢板为原材料,通过冲压、拉延工艺,将钢板冲压成上下对称的两个半壳,然后将两个半壳焊接,然后再附焊法兰盘、三角板、后盖、钢板弹簧支架等。

冲焊桥壳材料本身的力学性能较好,同时具有重量轻、外观好、废品率低的特点。

铸造桥壳,分为分体铸造与整体铸造两类,可采用球墨铸铁、可锻铸铁或铸钢铸造。

分体式桥壳与冲焊桥壳结构相近,技术上比较成熟。

整体式铸造桥壳,将半轴套管、主减速器壳与轴壳刚性地连接成一个整体梁,具有结构复杂、技术要求高的特点,同时也大大提高桥壳的承载能力。

目前,在欧洲、北美的商用车市场上,中、重型驱动桥整体出现冲焊桥壳与铸造桥壳并重的现象。

在中型卡车上,冲焊桥壳以其废品率低、生产率高的特点占有一定的优势,而在重型卡车方面铸造桥壳仍具有承载能力高的比较优势。

而在国内,受钢板的焊接性能及工艺的影响,冲焊桥壳的质量难以保证,其发展也受到一定的影响。

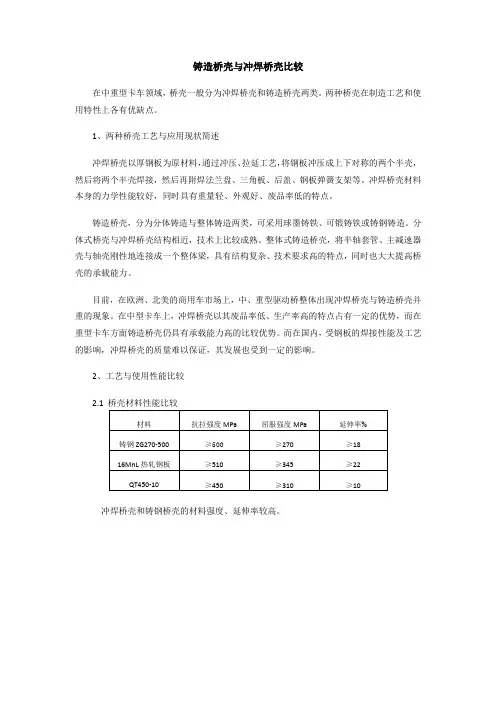

2、工艺与使用性能比较2.1冲焊桥壳和铸钢桥壳的材料强度、延伸率较高。

2.3 使用情况比较随着冲焊桥技术引进,国内以东风和一汽为主也不断进行了冲焊桥壳的开发与应用。

冲焊桥虽然具有一定的优点,但是用户发现,冲焊桥壳并不能适应国内的装载量和道路状况,经常出现开焊开裂现象,现生产商纷纷将钢板厚度由14mm改为16mm,并且局部加强结构,造成冲焊桥壳自重也增加,甚至与同吨位的铸造桥壳自重相当。

因此,冲焊桥在国内的发展受到很大影响。

与冲焊桥壳相比,铸造桥壳的承载能力高,且其市场价格远低于冲焊桥壳。

而铸造桥壳的主要缺点为自重和废品率高。

3、总结冲焊桥壳与铸造桥壳各自具有性能及使用上的优缺点。

结合目前中国用户的使用现状,铸造桥壳更适合于中国的中重型载货汽车。

但是,需要引起重视的是,随着汽车轻量化的发展,及市场对装载车超载等情况限制,铸造桥壳必须不断提高市场竞争力,一方面,需要不断提高桥壳的力学性能和铸件质量标准;另一方面,需要不断优化结构设计,降低桥壳自重。

重型货车驱动桥桥壳结构分析及其轻量化研究一、本文概述随着全球经济的不断发展和贸易活动的日益频繁,重型货车作为物流运输的重要工具,其性能和效率的提升成为了行业关注的焦点。

作为货车关键部件之一,驱动桥桥壳的结构设计和轻量化研究对于提高货车的承载能力和燃油经济性具有重要意义。

本文旨在深入分析重型货车驱动桥桥壳的结构特点,探讨其受力特性和优化设计方案,并在此基础上研究轻量化技术在桥壳结构中的应用,以期达到提高货车性能、降低能耗和减少环境污染的目的。

文章首先将对重型货车驱动桥桥壳的基本结构进行概述,介绍其常见的材料、制造工艺以及结构形式。

随后,通过有限元分析等数值计算方法,对桥壳在不同工况下的受力状态进行详细分析,揭示其应力分布规律和失效模式。

在此基础上,结合结构优化设计理论,提出改进桥壳结构的方案,以提高其承载能力和耐久性。

接下来,文章将重点探讨轻量化技术在重型货车驱动桥桥壳结构中的应用。

通过对比分析不同轻量化材料的性能特点,研究其在桥壳结构中的适用性。

结合先进的制造工艺和结构设计理念,探索实现桥壳结构轻量化的有效途径。

通过对比分析轻量化前后的桥壳性能变化,评估轻量化技术在实际应用中的效果和潜力。

文章将对重型货车驱动桥桥壳结构分析和轻量化研究的成果进行总结,并展望未来的研究方向和应用前景。

通过本文的研究,旨在为重型货车的设计和制造提供有益的参考和指导,推动物流运输行业的可持续发展。

二、重型货车驱动桥桥壳结构分析重型货车驱动桥桥壳作为车辆动力传递和承载的关键部件,其结构设计对于整车的性能和使用寿命具有至关重要的影响。

桥壳的主要功能是支撑车轮和差速器,并传递来自发动机和传动轴的扭矩,因此,其必须具备足够的强度和刚度,以承受复杂多变的工作环境和载荷条件。

桥壳的结构通常分为整体式和分段式两种类型。

整体式桥壳具有较高的结构刚性和强度,适用于承载要求较高的重型货车。

分段式桥壳则通过分段设计,实现了桥壳的轻量化,同时在一定程度上降低了制造成本。

高强度汽车用钢的焊接性能研究商存亮王新江(安阳钢铁集团有限责任公司,河南.安阳455004)摘要采用Nb、Ti微合金化的汽车用钢AG700MC,具有较高的强度。

焊接试气体保护焊接,焊缝验研究表明,采用ER50-6和CHW-70C焊丝的80%Ar+20%CO2强度略低于基体的强度。

焊接接头的硬度分布为,焊缝略低于热影响区,都低于基体15%左右。

焊缝组织ER50-6的先共析铁素体比CHW-70C明显偏多,并呈网状结构。

热影响区组织基本一致,粗晶区的组织为贝氏体+少量粒状贝氏体+少量铁素体,宽度约为0.5mm;细晶区的组织为粒状贝氏体+铁素体,晶粒度与基体相当。

可以通过保留适当的余高的方式使得焊缝强化,得到与基体匹配的强度。

关键词AG700MC焊接焊缝强度基体余高组织引言目前汽车行业已经成为我国的支柱产业之一,但是,随着汽车工业的发展,也产生了油耗、安全和环保三大问题。

汽车轻量化是解决汽车工业三大问题最直接的和最有效的途径和方法[1]。

相对于乘用车,商用车的单车重量大,油耗高,运行里程长,因而轻量化的效果也更为明显,例如,重型货车采用高强度的汽车大梁钢,可减重300‐400Kg。

安钢1780热连轧机组投产以后,以汽车热轧用钢为中心,已开发了汽车大梁板、车轮等五大系列十多个牌号的汽车用钢系列产品。

根据汽车轻量化和市场的需要,安钢从2009年底开始,成功研制了高强度热轧汽车用钢AG700MC,产品主要应用于半挂车的纵横梁,获得了明显的减重效果,也受到了用户的好评。

根据AG700MC的使用和服役环境,焊接是汽车用钢一种重要的连接方式,焊接接头的性能直接关系着整体结构的安全性和可靠性,因此深入研究其焊接性能,具有非常重要的现实意义,也可对用户使用过程的焊接工艺提出一些指导作用。

1AG700MC的技术条件高强度汽车用钢AG700MC的技术条件如表1所示。

2AG700MC的生产工艺AG700MC采用了低碳、高锰、铌钛复合微合金化的成分体系,该成分体系利用Nb的细晶强化和Ti的沉淀强化作用。

Q460qFNH桥梁钢板规格,Q460qFNH钢板切割,Q460qNHF耐候桥梁板Q460qFNH是桥梁钢板Q460qFNH钢板是桥梁用耐大气腐蚀钢板,牌号首字母Q表达钢板屈服,数字460表达钢板屈服值为460Mpa,后面的q表达桥梁用钢板,F表示钢板的级别为-60°冲击,牌号最后的NH则表达钢板为耐大气腐蚀的意思。

这类材质主要用于桥梁结构构件中,厚度在8-150mm 不等,材质主要有Q345q、Q370q、Q420q、Q460q、Q500q、Q550q、Q620q、Q690q、Q345qNH、Q370qNH、Q420qNH、Q460qNH、Q500qNH、Q550qNH、Q620qNH、Q690qNH等。

Q460qFNH桥梁钢板库存:#舞阳孙凡#Q460qFNH钢板化学成分分析Q460qFNH钢板碳含量C:≤0.11Q460qFNH硅含量Si:≤0.55Q460qFNH钢板锰含量Mn:1.00-1.70Q460qFNH钢板磷含量P:≤0.025Q460qFNH钢板硫含量S:≤0.02Q460qFNH钢板铬含量Cr:≤0.5Q460qFNH钢板镍含量Ni:≤0.3Q460qFNH钢板桥梁钢用于架造铁路、公路桥梁、跨海大桥用钢板,具有良好的焊接性能和低的缺口敏感性。

Q460qFNH桥梁钢板规格:Q460qFNH 10*2500*12000Q460qFNH 12*2500*12000Q460qFNH 15*2500*12000Q460qFNH 18*2500*12000Q460qFNH 20*2500*12000Q460qFNH 30*2500*12000Q460qFNH钢板切割,Q460qFNH钢板数控切割,Q460qFNH钢板等离子切割,Q460qFNH钢板激光切割。

在桥壳盖焊接作业中,桥壳后盖先点焊固定,然后通过变位机带动桥壳后盖圆周旋转,变位机倾斜45度,焊枪居中送丝焊接。

结合我公司的实际情况,从工艺角度进行分析,产生缺陷的原因主要有以下三个方面:1、焊接参数不合理,电流电压过低,导致未熔合或熔深不足;2、焊接速度过快,热输入过小,导致未熔合或熔深不足;3、桥壳盖在点焊后盖进行装配时后盖外圆与中间定位孔同轴度不好,导致旋转时焊枪偏离了焊缝中心位置,左右晃动,产生某一边未熔合或熔深不足的缺陷。

2、工艺参数对焊缝成形的影响焊接电流I、电弧电压U和焊速Vw是决定焊缝成形主要能量参数,生产中常把这三个参数定为自动电弧焊的规范参数。

除此之外,电极直径和焊丝干伸长、电极(焊丝)倾角、工件倾角、坡口形状和焊件板厚、电极种类和极性、保护条件、母材和焊丝成分及微量元素等都对焊缝成形有一定影响。

根据我公司实际操作的特点,下面主要从焊接电流、电压和焊接速度、焊枪位置和摆弧幅度5个方面做一个简单的分析。

2.1焊接电流对焊缝成形的影响焊接电流增加时,电弧的热功率和电弧力都增加了,因此熔池体积和弧坑深度都随电流增大而增加,正常的电弧焊条件下,熔深跟焊接电流是成正比的。

稳定的焊接过程中,焊接电流增大时,焊丝熔化速度加快,因此焊缝的熔深和余高明显增加,熔宽也略有增加。

2.2焊接电压对焊缝成形的影响在其他条件不变时,电弧电压增大,焊缝熔宽增加而熔深和余高将略有减小。

这是因为电弧电压增加就意味着电弧长度的增加,使电弧斑点飘动范围扩大而导致熔宽增加。

从能量角度来看,电弧电压增加所带来的电弧功率提高主要用于熔宽增加和弧柱的热量散失,电弧对熔池作用力因熔宽增加而分散了,故熔深和余高略有减小。

由此可见,电弧焊接时,电流是决定熔深的主要因素,而电压则是影响熔宽的因素。

必须要注意的是,为了保证电弧过程的稳定性,这两个参数都有一定的范围,并且是相互制约的,实际电弧电压总是随焊接电流而确定的。

当电弧电压过高,弧长过长,飞溅量增多,合金成分的氧化损耗增大,在气体保护不足时还易产生气孔;当电弧电压过低,弧长过短,焊丝容易插入熔池,形不成稳定的熔滴过渡形式,焊丝不是以熔滴过渡,而是断断续续以一小段的方式爆断,使焊接电弧不稳定,焊缝成形不良。

SS400

1、SS400钢板简介

SS400是日标的普通碳素结构钢,相当于国内的Q235钢。

日本钢材(JIS系列)的牌号中普

通结构钢主要由三部分组成:

SS400 ----- 第一个S表示钢(Steel),第二个S表示“结构〃(Structure) , 400为下限抗拉强度

400MPa,整体表示抗拉强度为400 MPa的普通结构钢。

2、SS400 钢板执行标准:JISG3101-2017

3、SS400钢板舞钢可生产宽厚板尺寸

厚度:8-700mm 宽度:1600-4000mm 长度:5000-18800mm

6、SS400钢板尺寸标准:

厚度允许偏差,采用对称偏差,比GB/T709-1988厚度尺寸允许偏差稍严。

长度、宽度允许偏差比GB/T709-1988长度和宽度允许偏差稍严。

7、SS400钢板表面质量

1、钢板表面不容许存在裂纹、气泡、结疤、折叠和搀和等对运用有害的缺点。

钢板旁边面不得有分层。

如有上述表面缺点,容许拾掇,拾掇深度从钢板实践规范算起,不得跨越钢板厚度公役之半,应确保钢板的较小厚度。

缺点拾掇处应滑润无棱角。

2、其他缺点容许存在,其深度从钢板实践规范算起,不得跨越厚度容许公役之半,并应确保缺点处钢板厚度不小于钢板容许较小厚度。

8、SS400钢板应用范围

SS400常轧制成盘条或圆钢、方钢、扁钢、角钢、工字钢、槽钢、窗框钢等型钢,中厚钢板。

许多应用于建筑及工程结构。

用以制造钢筋或制作厂房房架、高压输电铁塔、桥梁、车辆、锅炉、容器、船舶等,也许多用刁难功用要求不太高的机械零件。

C、D级钢还可作某些专业用钢运用。

本技术公开了一种810MPa级高性能耐候桥梁钢复合焊缝贴衬垫单面焊对接方法,属于大跨、重载高强度高韧性高耐候性桥梁钢焊接技术领域,其技术方案要点是,抗拉强度≥810MPa桥梁钢的基材,力学性能特征为:屈服强度ReL≥690MPa,抗拉强度Rm≥810MPa,延伸率A≥14%,40℃冲击功KV2≥120J;坡口采用单面V型坡口,坡口角度40°,间隙6mm;先采用码板进行组装,间隙的背面设置陶瓷衬垫,接头再采用气体保护焊打底三层,然后进行埋弧自动焊填充盖面。

本技术采用复合焊贴陶质衬垫单面焊对接方法,其坡口尺寸为40°,减少焊缝熔敷金属填充量,降低焊缝的热影响区范围,提高接头的性能;其实现了810MPa级高性能耐候桥梁钢,焊前预热80~100℃,焊后不进行热处理,得到焊缝成型好。

权利要求书1.一种810MPa级高性能耐候桥梁钢复合焊缝贴衬垫单面焊对接方法,其步骤:1)采用抗拉强度≥810MPa桥梁钢,力学性能特征为:屈服强度ReL≥690MPa,抗拉强度Rm≥810MPa,延伸率A≥14%,-40℃冲击功KV2≥120J;2)坡口采用单面V型坡口,坡口角度40°,间隙6mm;3)采用码板进行组装,间隙的背面设置陶瓷衬垫;4)焊接工艺:a)接头采用气体保护焊打底三层,层间温度控制在150~180℃,其焊接电流250A、焊接电压28V、焊接速度30cm/min、焊接线能量14KJ/cm,并采用体积百分比为20%CO2+80%Ar的富氩气作保护气体,在其流量控制在20~25L/min的条件下施焊;b)进行埋弧自动焊填充盖面,层间温度控制在150~180℃,搭配优选焊剂后熔敷金属的抗拉强度>810MPa,焊丝直径Φ4.0mm;其中,埋弧自动焊焊接电流650A、焊接电压31V、焊接速度40cm/min、焊接线能量30KJ/cm。

2.根据权利要求1所述的一种810MPa级高性能耐候桥梁钢复合焊缝贴衬垫单面焊对接方法,其特征在于:气体保护焊丝的抗拉强度>810MPa,直径为Φ1.2mm。

厚规格汽车桥壳用钢的焊接性能

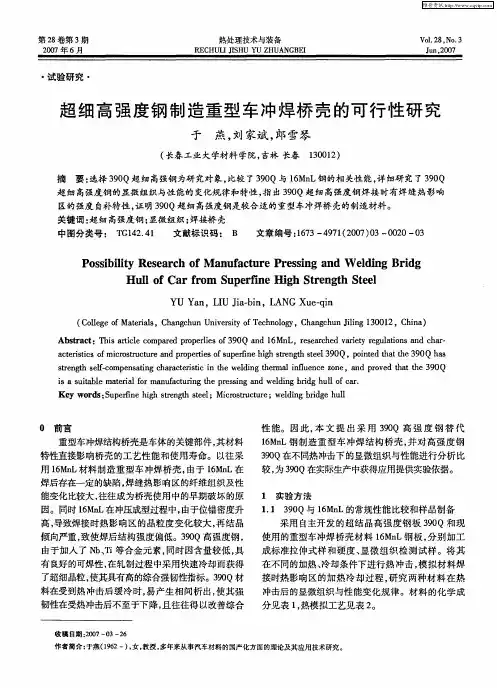

采用金相观察、透射电镜分析和焊接热模拟技术,研究了含Nb,NbTi,NbTiB 的微合金控轧控冷钢的焊接性能、热影响区组织及冷裂纹敏感性,讨论了微合金元素对焊接性能的影响.试验结果表明,厚规格汽车桥壳钢的热影响区没有出现

马氏体组织,微合金元素Nb,Ti,B的加入提高了热影响区性能.在tm=1300℃,τ8/5=30s时的焊接热模拟组织与实际焊接组织相一致.试钢在冷裂试验中并没有冷裂纹产生,可得出结论:厚规格桥壳钢的焊接性能较好.

随着我国汽车工业的发展,对汽车用钢的要求越来越高,然而目前国内尚无成型的用于汽车桥壳方面的专用钢种.为填补国内这项空白,由冶金部、上海宝钢及东北大学共同研究开发了几种厚规格桥壳钢.本文主要研究了厚规格汽车桥壳钢焊接性能,且考查了微合金元素对其焊接性能的影响.

1 试验方法

试钢由宝钢提供,采用100kg非真空感应炉熔炼,经锻造后采用控轧控冷工艺,轧成8mm和14mm厚的钢板.试钢的化学成分见表 1.其中A1,B1,D1为第一批试钢,A2,B2,D2及E2为第二批试钢.

表1 试钢的化学成分(质量分数) %

钢种 C Si Mn S P Nb Al Ti B Mo

A1钢0.05 0.18 1.65 <0.014 <0.005 0.016 0.041 ———

B1钢0.06 0.12 1.63 <0.013 <0.005 0.011 0.049 0.016 ——。