中南大学粉末冶金原理课本重点

- 格式:doc

- 大小:903.50 KB

- 文档页数:79

粉末冶⾦原理知识要点1粉末冶⾦的特点:粉末冶⾦在技术上和经济上具有⼀系列的特点。

从制取材料⽅⾯来看,粉末冶⾦⽅法能⽣产具有特殊性能的结构材料、功能材料和复合材料。

(1)粉末冶⾦⽅法能⽣产普通熔炼法⽆法⽣产的具有特殊性能的材料:1)能控制制品的孔隙度;2)能利⽤⾦属和⾦属、⾦属和⾮⾦属的组合效果,⽣产各种特殊性能的材料;3)能⽣产各种复合材料;(2)粉末冶⾦⽅法⽣产的某些材料,与普通熔炼法相⽐,性能优越:1)⾼合⾦粉末冶⾦材料的性能⽐熔铸法⽣产的好;2)⽣产难熔⾦属材料和制品,⼀般要依靠粉末冶⾦法;从制造机械零件⽅⾯来看,粉末冶⾦法制造的机械零件时⼀种少切削、⽆切削的新⼯艺,可以⼤量减少机加⼯量,节约⾦属材料,提⾼劳动⽣产率。

总之,粉末冶⾦法既是⼀种能⽣产具有特殊性能材料的技术,⼜是⼀种制造廉价优质机械零件的⼯艺。

2粉末冶⾦的⼯艺过程(1)⽣产粉末。

粉末的⽣产过程包括粉末的制取、粉料的混合等步骤。

为改善粉末的成型性和可塑性通常加⼊汽油、橡胶或⽯蜡等增塑剂。

(2)压制成型。

粉末在500~600MPa压⼒下,压成所需形状。

(3)烧结。

在保护⽓氛的⾼温炉或真空炉中进⾏。

烧结不同于⾦属熔化,烧结时⾄少有⼀种元素仍处于固态。

烧结过程中粉末颗粒间通过扩散、再结晶、熔焊、化合、溶解等⼀系列的物理化学过程,成为具有⼀定孔隙度的冶⾦产品。

(4)后处理。

⼀般情况下,烧结好的制件可直接使⽤。

但对于某些尺⼨要求精度⾼并且有⾼的硬度、耐磨性的制件还要进⾏烧结后处理。

后处理包括精压、滚压、挤压、淬⽕、表⾯淬⽕、浸油、及熔渗等。

现代粉末冶⾦的主要⼯艺过程⽣产粉末制坯烧结3、粉末冶⾦发展中的三个重要标志:第⼀是克服了难熔⾦属(如钨、钼等)熔铸过程中产⽣的困难第⼆是本世纪30年代⽤粉末冶⾦⽅法制取多孔含油轴承取得成功第三是向更⾼级的新材料新⼯艺发展。

4、怎样理解“粉末冶⾦技术既古⽼⼜年轻”?粉末冶⾦是⼀项新兴技术,但也是⼀项古⽼技术。

粉末冶金重点整理名词解释:1,熔解析出:溶解和析出阶段。

如果固相在液相中可以溶解,那么在液相出现后,特别是细小的粉末和粗大的颗粒的凸起及棱角局部会在液相中溶解消失。

由于细小的粉末颗粒在液相中的溶解度要比粗颗粒大,因此在细小颗粒溶解的同时,也会在粗颗粒外表上有析出的颗粒。

2,蒸发凝聚:外表层原子向空间蒸发,借蒸汽压差通过气相向颈部空间扩散,沉积在颈部。

3,密度等高线:密度一样的区域连在一起形成的类似等高线的线分布4,比外表:粉末比外表定义为1g 质量的粉末所具有的总外表积,用m2/g 表示;致密固体的比外表用m2/cm3 为单位,称容积比外表。

粉末比外表是粉末的平均粒度、颗粒形状和颗粒密度的函数。

5,二流雾化:借助高压水流或气流的冲击来破碎液流,称为水雾化或气雾化.也称二流雾化。

6,临界转速:当转速达一定的速度时,球体受离心力的作用,一直紧贴在圆筒壁上,以致不能跌落,物料就不能被粉碎。

这种情况下的转速称为临界转速。

7,松装密度:松装密度是粉末试样自然地充满规定的容器时,单位容积的粉末质量。

8,标准筛:标准筛,采用SUS304〔0Cr18ni9〕不锈钢拉伸抛光而成,壁厚0.6毫米,外表光可鉴人,整体成型巩固耐用,没有磁性,筛网与筛框通过锡焊固定,不会松弛。

9,粒度分布:由于组成粉末的无数颗粒一般粒径不同,故又用具有不同粒径的颗粒占全部粉末的百分含量表示粉末的粒度组成,又称粒度分布.10,二次颗粒:单颗粒如果以某种形式聚集11,真密度:粉末质量与除去开孔和闭孔体积的粉末体积的比值,是材料的理论密度12,相对密度: 压坯密度与真密度的比。

13, 压坯密度:压坯密度是压坯单位体积实际质量的平均值,用g/cm3表示。

14,团粒:由单颗粒或二次颗粒依靠范德华的作用下结合而成的粉末颗粒,易于分散.15,粉末压制性: 压制性是压缩性和成形性的总称。

压缩性就是金属粉末在规定的压制条件下被压紧的能力。

成形性是指粉末压制后,压坯保持既定形状的能力。

粉末冶金知识讲义简介粉末冶金是一种通过将金属或陶瓷的粉末加工成所需的产品的方法。

它在各种工业领域中都有广泛的应用,包括汽车制造、航空航天、电子设备等。

本篇讲义将介绍粉末冶金的基本原理、工艺流程以及应用领域。

希望通过本讲义的学习,读者能够对粉末冶金有更深入的了解。

粉末冶金的基本原理粉末冶金是利用金属或陶瓷的粉末制备材料的一种冶金方法。

它的基本原理是通过将粉末状的金属或陶瓷原料压制成形,在高温下进行烧结或热处理,使其形成致密的材料。

粉末冶金的主要原理包括:1.粉末制备:金属或陶瓷原料首先需要经过研磨和筛分等工艺步骤,制备成具有一定粒径和形状的粉末。

2.粉末成形:粉末通过压制工艺成形,常见的成形方法包括压制成型、注射成型和挤压成型等。

3.烧结或热处理:压制成形的粉末被置于高温下,经过烧结或热处理,使其形成致密的材料。

4.后续加工:经过烧结或热处理后的材料需要进行后续加工,例如机加工、表面处理等,以满足产品的具体要求。

粉末冶金的工艺流程粉末冶金的工艺流程包括粉末制备、成形、烧结或热处理以及后续加工等步骤。

具体工艺流程如下:粉末制备粉末制备是粉末冶金的第一步,它决定了最终材料的粒度和形状。

常见的粉末制备方法包括:•研磨:将金属块或陶瓷块通过研磨设备研磨成粉末状。

•气相沉积:通过将金属或陶瓷元素在高温下蒸发,然后在室温下与气体反应产生粉末。

•溶液法:通过将金属或陶瓷溶解在溶剂中,然后通过蒸发溶剂得到粉末。

成形成形是粉末冶金的第二步,它将粉末状的原料转化为所需的形状。

常见的成形方法包括:•压制成型:将粉末状原料放入模具中,通过压力将其固化成形。

•注射成型:将粉末与粘结剂混合后注射到模具中,通过固化将其成形。

•挤压成型:在高温下将粉末状原料通过挤压工艺转化为所需的形状。

烧结或热处理烧结或热处理是粉末冶金的关键步骤,它将成形后的粉末进行高温处理,使其结合成致密的材料。

常见的烧结或热处理方法包括:•烧结:将成形后的粉末置于高温下,使其颗粒之间发生结合,形成致密的材料。

粉末冶金原理(二)一、课程说明课程编号:070110Z20课程名称:粉末冶金原理(二)/Powder Metallurgy Principle(二)课程类别:专业教育课程学时/学分:40/2.5先修课程:物理化学,材料科学基础,金属热处理适用专业:粉体材料科学与工程教材、教学参考书:1黄培云主编.粉末冶金原理(第二版).北京:冶金工业出版社.2008年2 R M German. Powder Metallurgy Science (second edition).19983阮建明、黄培云主编. 粉末冶金原理.北京:机械工业出版社.2012年二、课程设置的目的意义《粉末冶金原理(二)》是为粉体材料科学与工程专业设置的最重要的专业核心课程。

通过本课程的学习,使学生掌握粉末冶金技术的过程原理与粉末冶金材料的制备方法。

通过粉末冶金原理课程的学习,使学生运用所学的有关基础理论、基本知识,培养分析与解决粉末冶金材料制备过程中的实际问题的能力。

为从事粉末冶金技术研究与粉末冶金新材料的制备与新材料研制、以及相关教学、制造的能力培养打下较深厚的专业基础。

三、课程的基本要求知识:掌握各种粉末成形方式的特点、粉末压制致密化机理粉末烧结概念及烧结种类的内涵及特征,烧结热力学及动力学与烧结图概念,液相烧结种类及其特征,液相烧结过程及致密化机理及显微结构演变规律,活化烧结与强化烧结概念。

学会从粉末冶金材料性能出发选择具体的粉末成形工艺与烧结方法,建立粉末冶金材料设计的基本思维方式,形成粉末冶金材料的微观结构与性能受控于粉末(材料类型与粉末性能)和粉末加工工艺(成形+烧结)基本知识结构。

能力:通过阐述粉末冶金过程原理和粉末冶金材料的制备方法,将这些过程原理与制备方法应用于解决粉末冶金材料制备的工程问题。

运用粉末压制致密化规律及烧结过程中粉末坯件显微结构的演化规律实现对粉末冶金材料的显微结构控制,形成研制粉末冶金新材料的创新能力。

粉末冶金材料原理一、课程说明课程编号:070119Z10课程名称:粉末冶金材料原理/Powder Metallurgy Materials Principle课程类别:专业教育课程学时/学分:24/1.5先修要求:物理化学、大学物理、无机化学、材料科学基础适用专业:材料化学参考教材:黄培云编著,粉末冶金原理(第二版),冶金工业出版社,2008 曲在纲,黄月初编著,粉末冶金摩擦材料,冶金工业出版社,2005徐润泽编著,粉末冶金结构材料学,中南工业大学出版社,1998二、课程设置的目的意义《粉末冶金材料原理》是粉体材料科学与工程专业的一门专业课。

通过本课程的学习,使学生掌握粉末冶金材料的基本理论、基本规律以及了解粉末冶金材料的基本体系、基本特点以及应用领域。

三、课程的基本要求知识:通过该课程的学习,要求学生掌握孔隙对粉末冶金材料的影响特征、粉末冶金材料的强韧化方法与机理,了解粉末冶金新技术及有关应用发展情况以及粉末冶金减摩材料、粉末冶金摩擦材料的制备及有关应用发展情况等相关知识。

能力:以几大类典型粉末冶金材料为实例,引导学生深入探讨其制备工艺、体系选择依据、内在机制机理及相关粉末冶金材料体系目前存在的不足,培养学生将书本理论知识和实际生产结合起来提出问题、分析问题和解决问题的能力。

素质:基于粉末冶金材料实践性很强的特点,需将培养学生的工程素养始终贯穿到本课程的讲授中,即锤炼学生将材料工艺特点、工艺性能、工艺创新的工程思维和粉末冶金理论知识的科学思维相结合的素质。

四、教学内容、重点难点及教学设计五、实践教学内容和基本要求本课程不含实践内容。

六、考核方式及成绩评定教学过程中采取讲授、讨论、分析、大型作业、课前导学的方式进行,注重过程考核,考核方式包括:笔试、作业、讨论、辩论、课内互动,课外阅读等;。

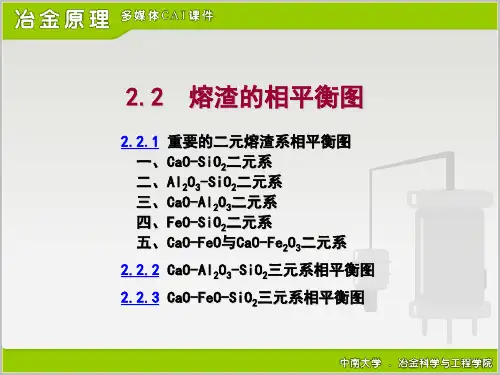

第一篇冶金熔体第一章冶金熔体概述1.0 概念∙许多高温冶金过程都是在熔融的反应介质中进行的——如炼钢、铝电解、粗铜的火法精炼等∙在很多冶炼过程中,产物或中间产品为熔融状态物质——如高炉炼铁、硫化铜精矿的造锍熔炼、铅烧结块的鼓风炉熔炼等∙冶金熔体——在高温冶金过程中处于熔融状态的反应介质或反应产物∙冶金熔体的分类——根据组成熔体的主要成分的不同→金属熔体→熔渣→熔盐非金属熔体→熔锍1.1 金属熔体∙金属熔体——液态的金属和合金如铁水、钢水、粗铜、铝液等∙金属熔体不仅是火法冶金过程的主要产品,而且也是冶炼过程中多相反应的直接参加者。

例如,炼钢中的许多物理过程和化学反应都是在钢液与熔渣之间进行的。

∙金属熔体的物理化学性质对冶炼过程的热力学和动力学都有很重要的影响。

1.2 熔渣一、什么是熔渣?主要由冶金原料中的氧化物或冶金过程中生成的氧化物组成的熔体。

∙熔渣是一种非常复杂的多组分体系如CaO、FeO、MnO、MgO、Al2O3、SiO2、P2O5、Fe2O3∙除氧化物外,炉渣还可能含有少量其它类型的化合物甚至金属如氟化物(如CaF2)、氯化物(如NaCl)、硫化物(如CaS、MnS)、硫酸盐等二、常见冶金炉渣的组成结论:∙冶金炉渣通常由五、六种或更多的氧化物组成。

∙炉渣常含有其他化合物,如氟化物、硫化物等。

∙炉渣中含量最多的氧化物通常只有三种,其总含量可达80%以上。

∙大多数有色冶金炉渣和钢渣的主要氧化物是:FeO、CaO、SiO2∙高炉渣和某些有色冶金炉渣的主要氧化物为:CaO、Al2O3、SiO2三、熔渣组分的来源∙矿石或精矿中的脉石如高炉冶炼:Al2O3、CaO、SiO2等∙为满足冶炼过程需要而加入的熔剂如CaO、SiO2、CaF2等——改善熔渣的物理化学性能∙冶炼过程中金属或化合物(如硫化物)的氧化产物如炼钢:FeO、Fe2O3、MnO、TiO2、P2O5等造锍熔炼:FeO、Fe3O4等。

∙被熔融金属或熔渣侵蚀和冲刷下来的炉衬材料如碱性炉渣炼钢时,MgO主要来自镁砂炉衬∙高炉渣和某些有色冶金炉渣的主要氧化物为:CaO、Al2O3、SiO2四、熔渣的主要作用与分类——不同的熔渣所起的作用是不一样的——根据熔渣在冶炼过程中的作用,可将其分成四类:1、冶炼渣(熔炼渣)∙是在以矿石或精矿为原料、以粗金属或熔锍为冶炼产物的熔炼过程中生成的∙主要作用——汇集炉料(矿石或精矿、燃料、熔剂等)中的全部脉石成分、灰分以及大部分杂质,从而使其与熔融的主要冶炼产物(金属、熔锍等)分离。

粉末冶金原理课程教学大纲课程名称:粉末冶金原理英文名称:The Principle of Powder Metallurgy课程编号:X3010781学时数:80学时其中实验学时数:16课外学时数:0学分数:5.0适用专业:材料化学一'课程的性质和任务《粉末冶金原理》是材料化学专业的专业必修课。

是培养材料化学专业工程技术人员和相关领域研究人员必要的专业课程。

课程涉及粉末冶金原理、工艺、粉末冶金材料及新技术, 特别是粉末冶金技术在新材料研究上的应用。

通过教学,要求学生基本到达:1了解粉末冶金技术的现状及开展,以及在目前新材料研究中的应用。

2较为系统地掌握粉末冶金学原理和工艺技术。

掌握粉末冶金及材料制备的基础理论和工艺过程,熟练掌握铁基粉末冶金材料的工艺制备技术,理解热力学、冶金动力学等方面的基本概念、基本理论。

3理解粉末冶金材料的分类与应用,以及基本制备方法。

二、课程教学内容的基本要求、重点和难点课程教学的基本要求:(-)概述掌握粉末冶金的概念,了解粉末冶金技术的现状及开展前景,以及在目前新材料研究中的重要应用。

重点:粉末冶金基本概念。

难点:粉末冶金工艺。

(二)粉末的制取了解各种粉末制取方法与特点:了解液相沉淀法、电解法制备金属粉末技术,熟练掌握机械粉碎法,雾化法,还原法制备金属粉末的工艺技术和设备。

重点:水雾化法、还原法。

难点:还原法。

(三)粉末的性能及其测定了解粉末的概念及粉末的性能,了解粉末化学检验内容与方法,掌握粉末颗粒形状分类与分析。

熟练掌握金属粉末工艺性能测试方法。

重点:粉末工艺性能。

难点:粉末比外表的分析。

(四)成形掌握成形前材料准备方法,了解粉末压制过程及力学分析,熟练掌握压坯密度及其分布, 了解压制设备,理解特殊成形技术方法。

重点:压坯密度分布规律。

难点:压制方程。

(五)粉末冶金模具设计基础了解模具设计基础,掌握压坯的正确设计,掌握模具参数选择和零件尺寸计算。

重点:压坯设计。

课程名称: 粉末冶金学Powder Metallurgy Science第一章导论1粉末冶金技术的发展史History ofpowder metallurgy 粉末冶金是采用金属粉末(或非金属粉末混合物)为原料,经成形和烧结操作制造金属材料、复合材料及其零部件的加工方法。

粉末冶金既是一项新型材料加工技术,又是一项古老的技术。

.早在五千年前就出现了粉末冶金技术雏形,古埃及人用此法制造铁器件;.1700年前,印度人采用类似方法制造了重达6.5T的“DELI 柱”(含硅Fe合金,耐蚀性好)。

.19世纪初,由于化学实验用铂(如坩埚)的需要,俄罗斯人、英国人采用粉末压制、烧结和热锻的方法制造致密铂,成为现代粉末冶金技术的基础。

.20世纪初,现代粉末冶金的发展起因于爱迪生的长寿命白炽灯丝的需要。

钨灯丝的生产标志着粉末冶金技术的迅速发展。

.1923年硬质合金的出现导致机加工的革命。

.20世纪30年代铜基含油轴承的制造成功,并在汽车、纺织、航空、食品等工业部门的广泛应用。

随后,铁基粉末冶金零部件的生产,发挥了粉末冶金以低的制造成本生产高性能零部件的技术优点。

.20世纪40年代,二战期间,促使人们开发研制高级的新材料(高温材料),如金属陶瓷、弥散强化合金作为飞机发动机的关键零部件。

.战后,迫使人们开发研制更高性能的新材料,如粉末高速钢、粉末超合金、高强度铁基粉末冶金零部件(热锻)。

大大扩大了粉末冶金零部件及其材料的应用领域。

.粉末冶金在新材料的研制开发过程中发挥其独特的技术优势。

2粉末冶金工艺粉末冶金技术的大致工艺过程如下:↓成形(模压、CIP、粉浆浇注、轧制、挤压、温压、注射成形等)↓烧结(加压烧结、热压、HIP等)↓—后续处理Fig.1-1 Typical Processing flowchart for Powder Metallurgy Technique3粉末冶金技术的特点.低的生产成本:能耗小, 生产率高, 材料利用率高,设备投资少。

↑↑↑工艺流程短和加工温度低加工工序少少切削、无切削.材料成分设计灵活、微观结构可控(由工艺特征决定):能制造普通熔练法不可能生产的材料,如W-Cu、SnO2-Ag、WC-Co、Cu-石墨、金属陶瓷(TiC-NiCr,Al2O3-Ni或Cu,TiB2-Cu等)、弥散强化材料(Al2O3-Cu Al2O3-Al,Y2O3-Fe基合金)、粉末超合金(非相图成分)、难熔金属及其合金如钨钼、含油轴承、过滤材料等。

.高的性能:粉末高速钢、粉末超合金因无成分偏析和稳定的组织(细的晶粒)而性能优于熔炼法制备的合金;纳米材料,金属-陶瓷梯度复合材料(梯度硬质合金)。

主要不足之处:.由于受设备容量的限制,传统粉末冶金工艺制造的粉末冶金零部件的尺寸较其它加工方法(铸造,机加工等)小;.材料韧性不高;.零部件的形状复杂程度和综合力学性能有限等。

正被新型成形技术(如无模成形技术,温压成形,注射成形)逐步克服。

4粉末冶金材料及其零部件的应用由于粉末冶金材料及其零部件较其它加工方法制造的零部件的成本低,以及其性能能满足特种要求,因而粉末冶金零部件和材料在国民经济各部门的应用十分广泛。

如:.汽车制造业的各种粉末冶金零部件;.机加工工业中的切削用硬质合金和粉末高速钢刀具;.电子工业用粉末冶金磁性材料和电触头;.计算机的原器件用电子封装材料;.机械制造业的减磨零件和结构部零件;.航天航空业中的耐热材料及结构零部件;.家用电器中的微型轴承;.原子能材料;.武器系统和作战平台(高效、低成本);.建材工业用金刚石工具材料等。

.环保与化工用催化剂及过滤器件。

总之,粉末冶金材料与人们的生活密不可分,在国民经济和国防建设中发挥重大作用。

而且,随着粉末冶金新技术和新工艺的开发与应用,粉末冶金的技术上的优越性也更加显著,应用领域不断扩大。

如温压成形技术的出现使粉末冶金零部件在轿车上的应用水平由原来的13.2Kg/辆增加到22Kg/辆,大大扩大了粉末冶金零部件的应用范围。

5粉末冶金的未来发展. 大量高性能铁基粉末冶金结构零部件的开发与应用。

.组织均匀的全致密、高性能难加工材料的开发与应用。

.非平衡材料(amorphous,microcrystalline,metastable alloys)..特种新型材料的开发与应用(纳米复合材料,梯度复合材料). 新型成型与烧结技术的开发.计算机仿真技术的应用6粉末冶金技术与其他材料加工技术间的关系粉末冶金作为一种加工方法,主要从成本和性能上弥补其他加工技术上的不足。

与其它加工技术一样同属材料科学与工程的范畴,为人类社会的文明和进步不断提供物质基础。

特别是,在新材料的研制和开发过程中,粉末冶金技术因其独特的工艺优势将继续发挥先导作用。

第二章粉末的性能与测试方法简介§1 粉末及粉末性能1粉末颗粒与粉末体的概念习惯上,人们按分散程度将自然界的固体分为三类,即致密体(>1mm)、粉末体(0.1μm―1mm)和胶粒(<0.1μm)。

然而随着纳米技术的发展,现在看来,这一分类方法存在严重不足之处。

也就是说,超细颗粒与纳米颗粒均同属于粉末体的范筹。

粉末颗粒指组成粉末体的最小单位或个体,简称颗粒。

粉末体则是由尺寸小于1mm的颗粒及颗粒间孔隙所组成的集合体。

可流动性:由于粉末颗粒之间的相互作用力远低于通常固体内原子间作用力压缩性:由于颗粒间存在相当数量的孔隙,也具有可压缩的特性。

单个粉末颗粒可能是单一晶粒,也可能是多晶粒。

主要取决于粉末制备方法和制取工艺条件、颗粒大小和颗粒的晶体学特性。

2 粉末颗粒的性质2.1颗粒的聚集状态由于粉末颗粒细小,具有发达的表面积,颗粒表面附近的原子活性很高,导致粉末颗粒发生某些聚集现象。

单颗粒:单个独立存在的颗粒被称为单颗粒(粉末中能分开并独立存在的最小实体称为单颗粒)。

粗粉末通常以单颗粒形式存在。

一次颗粒(primary particle):最先形成的不可以独立存在的颗粒,它只有聚集成二次颗粒时才能独立存在。

二次颗粒(secondaryparticle):由两个以上的一次颗粒结合而又不易分离的能独立存在的聚集颗粒被称为二次颗粒。

若能被分离,就成为单颗粒。

细粉末由于表面发达而结合,通常以二次颗粒的形式存在。

一次颗粒往往不能单独存在而聚集在一起,聚集力主要是物理作用力,而非强化学健结合一次颗粒粒度测定:惰性气体表面吸附方法BETﻭ二次颗粒粒度测定:x-ray,optical microscope, TEM, SEM,light scattering团粒(agglomelate):由单颗粒或二次颗粒依靠范德华力粘结而成的聚集颗粒。

絮凝体(flocculate):在液体介质中由单颗粒或二次颗粒结合的更松软的聚集颗粒。

致密体:晶粒之间没有宏观的孔隙,靠原子间的键力联结粉末体:颗粒之间有许多小孔隙,而且联结面很小,面上的原子不可能形成强的键力2.2 颗粒表面形貌(surface morphology)粉末颗粒的表面形貌一般来说凹凸不平的,即使是采用机械破碎法制得的陶瓷粉末。

从理论上讲,粗大的颗粒在冲击载荷的作用下会发生沿一定晶面的解理断裂,形成平整的断裂面。

但由于受力状态的复杂性,解理面并非沿同一晶面进行,而发生惯穿多个晶面的断裂,从而导致颗粒表面的凹凸不平。

而对于通常的金属粉末的制备方法制取的粉末颗粒,由于出现优先成核与生长的客观条件,易形成凹凸不平的欠发育完整的表面。

2.3内部结构大部分的粉末颗粒系多晶结构,粉末颗粒内部存在许多缺陷,如空位、位错、晶格弯曲等,还存在孔隙、裂纹等。

另外还有夹杂(还原法制粉中更为突出)。

3粉末性能粉末性能包括物理性能(颗粒的密度、熔点和显微硬度等)、几何性能(颗粒形状,颗粒尺寸及其组成)、化学性质和工艺性能(松装密度,流动性,压缩性,成形性和烧结性能)。

特别是粉末的工艺性能受控于前三种粉末性能。

3.1 粉末的物理性能3.1.1颗粒密度材料的理论密度即无孔隙密度,一般不能代表颗粒密度。

这主要是因为大多数制粉方法所制备的粉末颗粒内含有孔隙(开孔或闭孔)和裂隙。

通常采用两种方法来表示颗粒的密度。

真密度(pore free density)即固体材料的理论密度。

除一些具有不同晶形的物质(碳、氧化锆、氧化铝、碳化硅等)以外,其它物质的粉末颗粒的真密度与其理论密度相同。

(颗粒质量用除去开孔和闭孔的颗粒体积除得的商值)有效密度(ffectiveparticle density)系单位体积内粉末颗粒的质量。

颗粒中存在的闭孔体积计算在内。

很明显,它小于颗粒的真密度。

要精确测定粉末颗粒的有效密度几乎是不可能的。

一般采用比重瓶法测定其近似值,因而也称为比重瓶密度。

(即似密度D2)D2=(F2-F1)/[V-{(F3-F2)/D液}]F1: 比重瓶重量F2:含粉末后的比重瓶重量F3:比重瓶加粉末和充满液体之后的总重量V=(F3-F2)/D液粉末体积ﻭF3-F2 液体重量,F3-F2/D液液体体积ﻭD液(水)=1ﻭ形状因子:是表示实际粉末偏离球形的程度的;ﻭ表面形状因子、体积形状因子,及两者的比值-比形状因子;S=fD2V=kD3f:表面形状因子k:体积形状因子,二者之比m=f/k 比形状因子,ﻭ如规则的球形体: S=πD2, V=(1/6)πD3ﻭ表面形状因子为π, 体积形状因子等于π/6,比形状因子等于6. m=6;ﻭ边长为a的规则正方体,表面积等于6a2,体积等于a3,f=6,k=1,m=6;形状愈复杂, 表面愈发达, 表面积愈大, 则比形状因子数值也愈大,树枝状粉末的比形状因子m=12-18,薄片状=80, 角状m=10ﻭ其他任何形状的颗粒,F/K均大于6;而且形状越是规则,颗粒的表面积越发达,则比形状因子就越大。

ﻭ3.1.2 显微硬度粉末颗粒的显微硬度主要取决于构成固体物质的原子间的结合力、加工硬化程度和纯度,左右着粉末的压缩性。

后二者主要受控于粉末制取方法。

如还原铁粉颗粒的显微硬度可采用适当的退火工艺来消除加工硬化、降低其中氧、碳含量,达到降低颗粒显微硬度的目的。

一般地, 粉末强度愈高,硬度愈高, 混合粉末的强度比合金粉末的硬度低,合金化可以使得金属强化, 硬度随之提高;不同方法生产同一种金属的粉末,显微硬度是不同。

粉末纯度越高,则硬度越低,粉末退火降低加工硬化、减少氧、碳等杂质含量后,硬度降低。

ﻭ颗粒的显微硬度值,在很大程度上取决于粉末中各种杂质与合金组元的含量以及晶格缺陷的多少,因此代表了粉末的塑性。

3.3.3粉末颗粒的熔点对于普通粉末冶金用金属粉末,粉末颗粒的熔点与固体的熔点几乎相同。

但当粉末颗粒的尺寸很小时,颗粒的熔点大幅度降低。

如尺寸为10nm的纳米银粉,其熔点仅为97℃。