新型纳米晶软磁合金及其应用_二_

- 格式:pdf

- 大小:232.95 KB

- 文档页数:5

纳米材料与软物质的研究现状、应用与未来发展1引言1990年,第一届国际纳米科学技术会议与第五届国际扫描隧道显微学会议同时在美国巴尔的摩举办,《纳米技术》与《纳米生物学》两种国际专业期刊相继问世,标志一门崭新的科学技术——纳米科技的诞生。

从此纳米科技得到科技界的广泛关注,并迅猛发展。

1991年,诺贝尔得主、法国物理学家P.G. De Gennes在诺贝尔授奖会上以“软物质(Soft Matter)”为题进行演讲,提出了软物质的研究,统一了欧洲科学家笔下的“软物质”与美国科学家口中的“复杂流体”两个称呼。

从此,软物质研究作为物理学的一个重要研究方向得到了广泛的认可。

纳米材料与软物质的研究都是从20世纪80年代开始的,是在之前三次工业革命的基础上发展起来的的新兴科技领域。

巨大的需求与技术支撑,使其在诞生之初就显现出蓬勃的生命力,而且对它们的研究经久不衰。

在知识与学科互相交叉的今天,纳米材料与软物质有可能相互结合,在材料、生物、医学、高分子等领域开拓出一片片新大陆,筑起21世纪工业革命的基石。

2纳米材料的概念广义的纳米材料是指在三维空间中至少有一维处于纳米尺度范围或由它们作为基本单元构成的材料。

按照维数,纳米材料的基本单元可以分为三类:零维,指在空间三维尺度均在纳米尺度的材料,如纳米尺度颗粒、原子团簇等;一维,指在空间有两维处于纳米尺度的材料,如纳米丝、纳米棒、纳米管等;二维,指在三维空间中有一维在纳米尺度的材料,如超薄膜、多层膜、超晶格等。

纳米科技是面向纳米材料的运动规律和相互作用并在应用中实现特有功能和智能作用的技术问题,发展纳米尺度的探测和操纵。

纳米科技主要包括:纳米体系物理学、纳米化学、纳米材料学、纳米生物学、纳米电子学、纳米加工学、纳米力学等七个相对独立又相互渗透的学科和纳米材料、纳米器件、纳米尺度的检测与表征三个研究领域。

扫描隧道显微镜(STM)在纳米科技中占有重要的地位——它贯穿到七个分支领域中,以其为分析和加工手段所做的工作占一半以上。

纳米晶软磁材料的应用【摘要】本文首先回顾了纳米晶软磁材料的发展过程,介绍了纳米晶软磁材料的组织结构与磁特性,并介绍了纳米晶软磁合金的应用。

【关键词】纳米晶;软磁材料;铁芯;铁基合金引言八十年代以来,由于计算机网络和多媒体技术、高密度记录技术和高频微磁器件等的发展和需要,越来越要求所用各种元器件高质量、小型、轻量,这就要求制造这些器件所用的软磁合金等金属功能材料不断提高性能,向薄小且高稳定性发展[1]。

正是根据这种需要,1988年日本的Yoshizawa等人首先发现,在Fe—Si—B非晶合金的基体中加人少量Cu和M(M=Nb,Fa,Mo,W等),经适当的温度晶化退火以后,可获得一种性能优异的具有b.c.c结构的超细晶粒(D 约10nm)软磁合金[2]。

这时材料磁性能不仅不恶化,反而非常优良,这种非晶合金经过特殊的晶化退火而形成的晶态材料称为纳米晶合金。

其典型成份为Fe73.5CuNb3Si13.5B9,牌号为Finemet。

其后,Suzuki等人又开发出了Fe—M—B (M=Zr,Hf,Ta)系。

到目前为止,已经开发了许多纳米晶软磁材料,包括:Fe基、Co基、Ni基[3]。

由于Co基和Ni基易于形成K、λs、同时为零的非晶态或晶态合金,如果没有特殊情况,实用价值不大。

故本文主要介绍铁基纳米晶软磁合金。

铁基纳米晶合金是以铁元素为主,加人少量的Nb、Cu、Si、B元素所构成的合金经快速凝固工艺所形成的一种非晶态材料,这种非晶态材料经热处理后可获得直径为l0—20纳米的微晶,弥散分布在非晶母体上,被称为微晶、纳米晶材料或纳米晶材料。

纳米晶材料具有优异的综合磁性能:高饱和磁感(1.2T)、高初始磁导率(8万)、低Hc(0.32A/M),高磁感下的高频损耗低(P0.5T/20kH=30W/kg),电阻率为80微欧厘米,比坡莫合金(50—60微欧厘米)高,经纵向或横向磁场处理,可得到高Br(0.9T)或低Br值(1000Gs)。

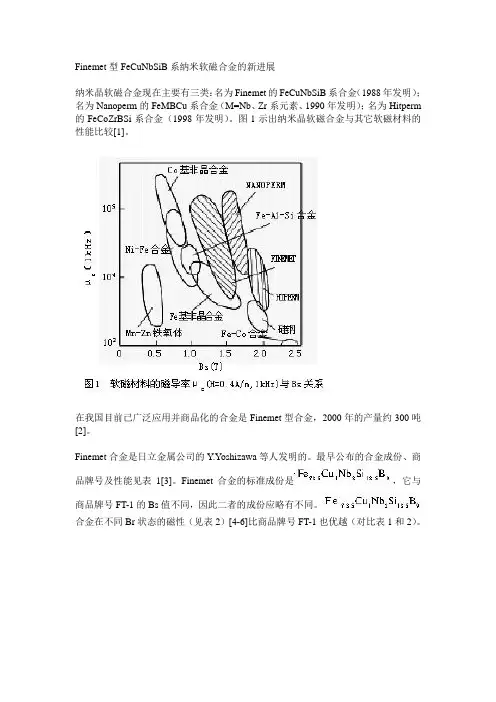

Finemet型FeCuNbSiB系纳米软磁合金的新进展纳米晶软磁合金现在主要有三类:名为Finemet的FeCuNbSiB系合金(1988年发明);名为Nanoperm的FeMBCu系合金(M=Nb、Zr系元素、1990年发明);名为Hitperm 的FeCoZrBSi系合金(1998年发明)。

图1示出纳米晶软磁合金与其它软磁材料的性能比较[1]。

在我国目前已广泛应用并商品化的合金是Finemet型合金,2000年的产量约300吨[2]。

Finemet合金是日立金属公司的Y.Yoshizawa等人发明的。

最早公布的合金成份、商品牌号及性能见表1[3]。

Finemet合金的标准成份是,它与商品牌号FT-1的Bs值不同,因此二者的成份应略有不同。

合金在不同Br状态的磁性(见表2)[4-6]比商品牌号FT-1也优越(对比表1和2)。

现在日立金属公司的Finemet系列产品合金有三个牌号(FT-1、2、3)9种磁性能(见表3),Bs值分别为1.35,1.45和1.23T。

最近Y.Yoshizawa等人公布了最新研究结果见图2[7]、图3[8]和表4[8、9]。

调整了Cu、Nb和Si、Fe含量,获得了不同Bs值,而磁导率(H=0.05A/M)更高的Finemet型合金。

在Cu0.6at%和Nb=2.6at%,B=9 at%,Si≤9.5at%的FeCuNbSiB系合金中还可在获得Bs ~1.5T,≥10万;Bs ~1.55T,≥3.5万的合金(见图4)[8];Fe78.8Cu0.6Nb2.6Si9B9合金在530℃横向磁场退火1小时后的仅为2W/kg;此外在无磁场退火后50Hz下的μm可达60万;横向磁场处理后在H≤10A/M内μr可恒定在10万左右[8]。

新的系合金的磁性能比过去的系要好。

德国V AC公司引进了Finemet型成份为合金的专利技术[10],并在此基础上开发了牌号为Vitroperm 500F、800F、850F三个低Br扁平磁滞回线的商品合金,其性能见表5,磁导率特性曲线见图5,损耗曲线见图6。

软磁材料的种类、特点及应用软磁材料的种类、特点及应用一软磁材料的发展软磁材料在工业中的应用始于19世纪末。

随着电力工及电讯技术的兴起,开始使用低碳钢制造电机和变压器,在电话线路中的电感线圈的磁芯中使用了细小的铁粉、氧化铁、细铁丝等。

到20世纪初,研制出了硅钢片代替低碳钢,提高了变压器的效率,降低了损耗。

直至现在硅钢片在电力工业用软磁材料中仍居首位。

到20年代,无线电技术的兴起,促进了高导磁材料的发展,出现了坡莫合金及坡莫合金磁粉芯等。

从40年代到60年代,是科学技术飞速发展的时期,雷达、电视广播、集成电路的发明等,对软磁材料的要求也更高,生产出了软磁合金薄带及软磁铁氧体材料。

进入70年代,随着电讯、自动控制、计算机等行业的发展,研制出了磁头用软磁合金,除了传统的晶态软磁合金外,又兴起了另一类材料—非晶态软磁合金。

二常用软磁磁芯的种类铁、钴、镍三种铁磁性元素是构成磁性材料的基本组元。

按(主要成分、磁性特点、结构特点)制品形态分类:(1) 粉芯类:磁粉芯,包括:铁粉芯、铁硅铝粉芯、高磁通量粉芯(High Flux)、坡莫合金粉芯(MPP)、铁氧体磁芯(2) 带绕铁芯:硅钢片、坡莫合金、非晶及纳米晶合金三常用软磁磁芯的特点及应用(一) 粉芯类1. 磁粉芯磁粉芯是由铁磁性粉粒与绝缘介质混合压制而成的一种软磁材料。

由于铁磁性颗粒很小(高频下使用的为0.5~5微米),又被非磁性电绝缘膜物质隔开,因此,一方面可以隔绝涡流,材料适用于较高频率;另一方面由于颗粒之间的间隙效应,导致材料具有低导磁率及恒导磁特性;又由于颗粒尺寸小,基本上不发生集肤现象,磁导率随频率的变化也就较为稳定。

主要用于高频电感。

磁粉芯的磁电性能主要取决于粉粒材料的导磁率、粉粒的大小和形状、它们的填充系数、绝缘介质的含量、成型压力及热处理工艺等。

常用的磁粉芯有铁粉芯、坡莫合金粉芯及铁硅铝粉芯三种。

磁芯的有效磁导率μe及电感的计算公式为:μe = DL/4N2S × 109其中:D 为磁芯平均直径(cm),L为电感量(享),N 为绕线匝数,S为磁芯有效截面积(cm2)。

纳米晶软磁工艺流程纳米晶软磁材料是一种具有高饱和磁感应强度和低磁滞损耗的新型材料,适用于高频应用,例如电力电子、传感器、电动汽车等领域。

纳米晶软磁材料的制备过程主要包括合金制备、熔覆、热处理和最终加工。

下面将详细介绍纳米晶软磁工艺流程。

1.合金制备纳米晶软磁材料的合金一般由铁和少量的硅、钼、镍等元素组成。

合金制备的方法有物理冶金法和化学法两种。

物理冶金法主要是通过高纯度的金属材料进行熔炼、均匀化处理和锤炼、均匀化处理等步骤得到合金;化学法主要是通过化学反应获得所需元素的化合物,并通过还原反应将化合物转化为合金。

2.熔覆熔覆是将制备好的合金材料通过弧炉熔化后,在原子间形成固态扩散反应,将其覆盖在基材表面的一种工艺。

熔覆方法有多种,例如电弧熔覆、电子束熔覆、激光熔覆等。

熔覆温度一般在材料的熔点以上,使得合金材料能够与基材表面发生扩散,形成纳米晶结构。

3.热处理热处理是为了使得熔覆的合金材料进一步形成纳米晶结构而进行的加热和冷却过程。

热处理的过程包括加热到高温区、保温、冷却等步骤。

加热温度一般在材料的相变温度之上,并保持一定的保温时间,使得晶界迁移和非晶态到纳米晶转变能够充分进行。

冷却过程则是将材料从高温区迅速冷却到室温,以快速固化纳米晶结构。

4.最终加工经过热处理后的纳米晶软磁材料需要经过最终加工,以获得所需的形状和尺寸。

最常见的加工方法是焊接和切割。

焊接可以将不同件连接在一起,形成复杂的结构;切割可以将材料切割成所需的形状和尺寸。

最终加工也可以包括研磨和抛光等表面处理工艺,以获得更好的表面质量和光洁度。

总结起来,纳米晶软磁材料的工艺流程主要包括合金制备、熔覆、热处理和最终加工等步骤。

这些步骤综合起来,能够使得材料形成具有高饱和磁感应强度和低磁滞损耗的纳米晶结构,适用于高频应用。

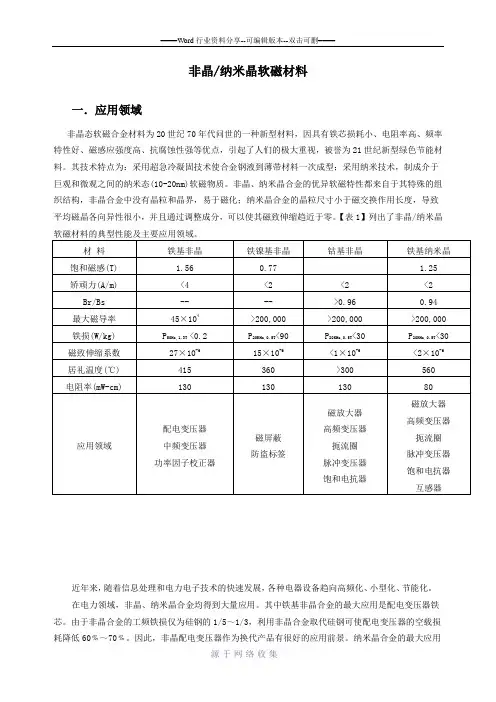

非晶/纳米晶软磁材料一.应用领域非晶态软磁合金材料为20世纪70年代问世的一种新型材料,因具有铁芯损耗小、电阻率高、频率特性好、磁感应强度高、抗腐蚀性强等优点,引起了人们的极大重视,被誉为21世纪新型绿色节能材料。

其技术特点为:采用超急冷凝固技术使合金钢液到薄带材料一次成型;采用纳米技术,制成介于巨观和微观之间的纳米态(10-20nm)软磁物质。

非晶、纳米晶合金的优异软磁特性都来自于其特殊的组织结构,非晶合金中没有晶粒和晶界,易于磁化;纳米晶合金的晶粒尺寸小于磁交换作用长度,导致平均磁晶各向异性很小,并且通过调整成分,可以使其磁致伸缩趋近于零。

【表1】列出了非晶/纳米晶近年来,随着信息处理和电力电子技术的快速发展,各种电器设备趋向高频化、小型化、节能化。

在电力领域,非晶、纳米晶合金均得到大量应用。

其中铁基非晶合金的最大应用是配电变压器铁芯。

由于非晶合金的工频铁损仅为硅钢的1/5~1/3,利用非晶合金取代硅钢可使配电变压器的空载损耗降低60﹪~70﹪。

因此,非晶配电变压器作为换代产品有很好的应用前景。

纳米晶合金的最大应用是电力互感器铁芯。

电力互感器是专门测量输变电线路上电流和电能的特种变压器。

近年来高精度等级(如0.2级、0.2S级、0.5S级)的互感器需求量迅速增加。

传统的冷轧硅钢片铁芯往往达不到精度要求,虽然高磁导率玻莫合金可以满足精度要求,但价格高。

而采用纳米晶铁芯不但可以达到精度要求、而且价格低于玻莫合金。

在电力电子领域,随着高频逆变技术的成熟,传统大功率线性电源开始大量被高频开关电源所取代,而且为了提高效率,减小体积,开关电源的工作频率越来越高,这就对其中的软磁材料提出了更高的要求。

硅钢高频损耗太大,已不能满足使用要求。

铁氧体虽然高频损耗较低,但在大功率条件下仍然存在很多问题,一是饱和磁感低,无法减小变压器的体积;二是居礼温度低,热稳定性差;三是制作大尺寸铁芯成品率低,成本高。

目前采用功率铁氧体的单个变压器的转换功率不超过20kW。

一体成型电感用软磁粉末应用现状及发展趋势一、内容描述随着电子技术的飞速发展,一体成型电感(InMold Electrolytic Capacitor,IMC)已经成为现代电子产品中不可或缺的关键元器件。

作为一种新型的电感技术,一体成型电感具有尺寸小、重量轻、性能优越等优点,因此在手机、平板电脑、笔记本电脑等消费电子产品中得到了广泛应用。

而软磁粉末作为一体成型电感的重要材料,其应用现状及发展趋势对于推动一体成型电感技术的发展具有重要意义。

本文首先介绍了一体成型电感的基本原理和结构特点,然后分析了软磁粉末在一体成型电感中的应用现状,包括原材料、生产工艺和性能测试等方面。

从市场需求和技术趋势两个方面对一体成型电感用软磁粉末的应用现状进行了详细阐述。

针对当前存在的问题和挑战,提出了一体化粉末冶金技术在一体成型电感制造中的应用前景,以期为我国一体成型电感产业的发展提供有益的参考。

A. 研究背景和意义一体成型电感(InMold Integrated Inductance,简称IML)是一种新型的电感技术,它将电感器与基板一体化制造,具有更高的可靠性、更小的尺寸和重量以及更好的散热性能。

随着电子行业的发展和对高性能、低功耗电子器件的需求不断增加,一体成型电感技术在各个领域得到了广泛的应用。

传统的软磁粉末材料在一体成型电感中的应用仍存在一些问题,如粉末颗粒尺寸较大、烧结过程中易产生气孔等,这些问题限制了一体成型电感性能的进一步提升。

研究和开发适用于一体成型电感的新型软磁粉末材料具有重要的理论和实际意义。

研究和开发适用于一体成型电感的新型软磁粉末材料有助于提高一体成型电感的整体性能。

通过优化粉末的成分和工艺参数,可以实现对粉末颗粒尺寸、磁性强度、矫顽力等性能的精确控制,从而提高一体成型电感的磁性能、饱和感应强度和温升等关键性能指标。

新型软磁粉末材料还可以通过引入具有特殊功能的纳米颗粒或功能基团来实现对一体成型电感的特殊性能要求,如高导热性、高耐腐蚀性等。

纳米晶金属软磁合金新材料1坡莫合金等已有100多年的发展历史;近二十多年来先后发展起来的非晶态合金和纳米晶合金等新型软磁合金材料,发展为纳米晶态,从而把软磁合金新材料的研发与应用推向了一个新的高潮。

致力于研究同时具有高饱和磁感应强度、高磁导率、低损耗的软磁材料,谓之“二高一低”的“理想”软磁材料,但、小型、节能方向发展,既对软磁材料提出新的挑战,又给软磁材料提供了一个发展机遇。

正是在这种大背景情况下Fe基纳米晶软磁合金新材料,并命名新合金牌号为Finemet。

结构新颖、不同于晶态和非晶态,而且具有综合的优异软磁特性、即具有较高饱和磁感应强度、高磁导率、低损耗等染等特点。

因而可以讲,Finemet合金的出现是软磁材料的一个突破性进展,它解决了人们长期努力研究而未能解决细化到1—20纳米(nm)、而饱和磁致伸缩系数和磁晶各向异性常数又同时趋于零的途径;(2)改变了以往各类软能与成本相矛盾的状况;首次实现了人们长期渴望追求的“二高一低”“理想”软磁材料的愿望。

史,从来没有一种甚至一类软磁材料能全面地或基本上满足软磁材料的全部技术要求。

而纳米晶软磁合金通过不同方求,并具有性能、工艺及成本等全方位的优势,因而它一问世,便获得了迅速发展与应用。

日立金属公司公布Finem 达5000万日元,并计划Finemet材料的年产量达600吨以上,广泛用于电子工业大量需求的磁性元器件。

德国真空熔炼itroperm纳米晶软磁合金牌号,据悉其年产量也在200吨级以上,广泛用作磁芯和磁性元器件。

代研发纳米晶软磁合金以来,发展很快,已在电力工业、电子工业、电力电子技术、计算机、通讯、仪器仪表及国防合金材料的年产量约为300吨;近几年市场需求增长很快,预计目前纳米晶软磁合金材料的年产量可达800吨左右,来,在如此短的时间内获得这样广泛的发展与应用是不多见的。

而纳米晶软磁合金除了具有急冷工艺技术发展的深刻是它具有生命力的标志。

纳米晶金属软磁合金材料作为功能材料,其产量或用量远不能与结构材料相比,但其发挥的产、应用纳米晶金属软磁合金材料,对发展我国高新技术产业、促进和提升传统产业、带动和支持相关产业的发展和纳米晶金属软磁合金新材料2具有优异的软磁特性:克仁等人,在研究降低Fe基非晶态合金磁致伸缩系数以提高其软磁性能时,发现了Finemet这种纳米晶新材料。

纳米晶软磁材料的制备工艺流程一般包括以下几个步骤:

1. 材料准备:选择适合的原料,通常是金属合金,如铁、镍、钴等。

将原料进行粉末冶金处理,包括粉末混合、球磨、压制等步骤,以获得均匀的粉末混合物。

2. 烧结:将粉末混合物进行烧结处理,通常在高温下进行。

烧结过程中,粉末颗粒之间发生结合,形成致密的块状材料。

3. 粉碎:将烧结得到的块状材料进行粉碎,以获得所需的纳米晶粉末。

粉碎可以通过机械研磨、球磨等方法进行。

4. 热处理:将纳米晶粉末进行热处理,通常在高温下进行。

热处理可以改变材料的晶粒尺寸和结构,使其具有优异的软磁性能。

5. 冷却:将热处理后的材料进行冷却处理,以稳定材料的结构和性能。

6. 成型:将冷却后的纳米晶材料进行成型,可以通过压制、注塑等方法进行。

7. 表面处理:对成型后的材料进行表面处理,如抛光、镀层等,以提高材料的表面质量和耐腐蚀性能。

8. 检测和测试:对制备好的纳米晶软磁材料进行检测和测试,包括磁性能测试、结构分析等,以确保材料的质量和性能符合要求。

以上是一般纳米晶软磁材料的制备工艺流程,具体的工艺流程可能会因材料的不同而有所差异。

纳米磁性材料及应用摘要纳米磁性材料的特性不同于常规的磁性材料,其原因在于与磁性相关联的特征物理长度恰好处于纳米量级关键词。

利用这些特性,涌现出一些列新材料与众多应用。

本文主要介绍了纳米微晶材料及其应用以及磁纳米颗粒在磁记录材料、磁性液体以及磁性药物方面的应用。

关键词:纳米磁性材料;纳米技术;磁性材料1.引言1.1物质的磁性磁性现象的范围是很广泛的,从微观粒子到宏观物体,以至宇宙天体,都具有某种程度的磁性。

按照现代原子物理学的观念,物质内部的元磁性体有以下两种[1]:(1)组成物质的基本粒子(电子、质子、中子等)都具有本征磁矩(自旋磁矩)(2)由于电子在原子内运动而产生的微观电流的磁矩(轨道磁矩),以及质子和中子在原子核内的运动所产生的磁矩当大量原子和分子集团组成物质时,原子内的这些元磁性体之间有各种相互作用,这些相互作用就是物质的磁性起源。

1.2纳米磁性材料的分类磁性材料一直是国民经济、国防工业的重要支柱与基础,应用十分广泛,尤其在信息存储、处理与传输中已成为不可缺少的组成部分,广泛地应用于电信、自动控制、通讯、家用电器等领域。

随着技术的发展,磁性材料进入纳米阶段。

纳米磁性材料及其应用主要分为四个方面[2]:(1)磁性纳米微晶材料及其应用;(2)磁性纳米微粒材料;(3)磁性纳米有序阵列及其应用;(4)磁性纳米结构材料及其应用。

1.3纳米磁性材料的特性纳米磁性材料的特性不同于常规的磁性材料,其原因在于与磁性相关联的特征物理长度恰好处于纳米量级,例如:磁单畴尺寸、超顺磁性临界尺寸等大致处于1-100nm量级,当磁性体的尺寸与这些特征物理长度相等时,就会呈现反常的磁学与电学性质[3]。

表1所示为Fe、Ni的磁单畴临界半径和超顺磁性临界尺寸[2]。

表1 Fe、Ni的磁单畴临界半径和超顺磁性临界尺寸M Fe Ni磁单畴临界半径(nm)8.0 21.2超顺磁性临界尺寸(nm) 6.3 252.磁性纳米微晶材料及其应用磁性纳米微晶材料大致上可分为纳米微晶软磁材料与纳米微晶永磁材料二大类。