球化级别图 大照片

- 格式:doc

- 大小:1.13 MB

- 文档页数:2

![[优质文档]球墨铸铁中石墨的球化率及球化级别](https://uimg.taocdn.com/f73d32fc4b73f242326c5f11.webp)

[优质文档]球墨铸铁中石墨的球化率及球化级别球墨铸铁中石墨的球化率及球化级别球化率及球化级别按照 GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为 6 级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5 个视场,以其中 3 个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达 50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用 75 硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5 级球化和6 级球化的石墨都是以蠕虫状石墨为主, 5 级球化是蠕虫状石墨呈分散分布;6 级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

(2) 微观特征蠕虫状石墨分散分布时,其长宽比较小,呈短而粗的棒状,端部圆钝,常与团状共存。

4,5 条蠕虫状石墨丛集一处者,称为聚集分布,此时蠕虫状石墨弯曲、扭转的趋势增加。

观察三维形貌,聚集分布的几条蠕虫状石墨往往是同一蠕虫状石墨的不同分枝,这种结构,比表面积较大,分枝与分枝间的距离较近,有利于碳的扩散,故铸态或热处理后,聚集分布的蠕虫状石墨周围容易形成铁素体。

(3) 化学成分蠕虫状石墨聚集分布时,宏观化学成分中残留镁量和稀土量都较低,含硅量较高。

图号: 图号:光学放大倍数:100× 光学放大倍数:100×浸蚀剂:未侵蚀浸蚀剂:未侵蚀材料及状态:球墨铸铁材料及状态:球墨铸铁处理:铸态处理:铸态组织及说明:图中石墨大部分呈球状,余为团组织及说明:图中石墨呈球状,少数团状,球状和极少量团絮状,球化率为 90%,,95%,化率为?95%,球化级别为 1 级。

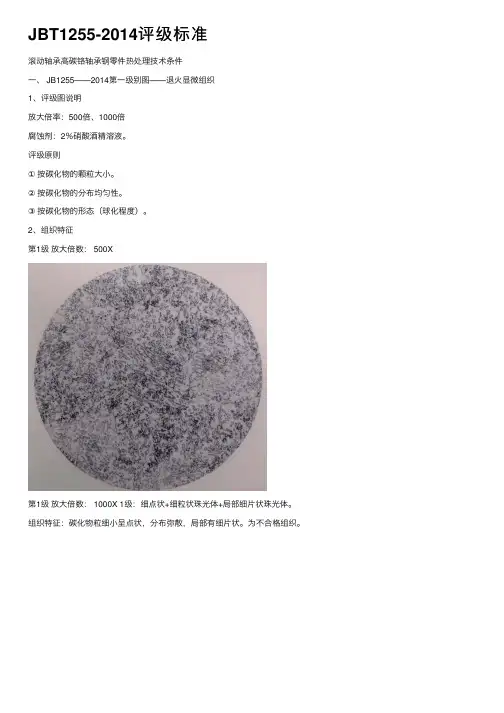

JBT1255-2014评级标准滚动轴承⾼碳铬轴承钢零件热处理技术条件⼀、 JB1255——2014第⼀级别图——退⽕显微组织1、评级图说明放⼤倍率:500倍、1000倍腐蚀剂:2%硝酸酒精溶液。

评级原则①按碳化物的颗粒⼤⼩。

②按碳化物的分布均匀性。

③按碳化物的形态(球化程度)。

2、组织特征第1级放⼤倍数: 500X第1级放⼤倍数: 1000X 1级:细点状+细粒状珠光体+局部细⽚状珠光体。

组织特征:碳化物粒细⼩呈点状,分布弥散,局部有细⽚状。

为不合格组织。

第2级放⼤倍数: 500X第2级放⼤倍数:1000X 2级:点状珠光体+细粒状珠光体组织。

组织特征:碳化物颗粒细⼩呈点状和细粒状,园度好,分布均匀。

为优良的合格组织。

第3级放⼤倍数: 500X第3级放⼤倍数: 1000X 3级:球状珠光体组织。

组织特征:碳化物颗粒⼤于2级,球化完全,分布均匀,为良好的合格组。

第4级放⼤倍数: 500X第4级放⼤倍数: 1000X 4级:球状珠光体组织。

组织特征:碳化物颗粒较粗,场均性较差,碳化物分布不均,有的区域密集,有的区域稀少,为合格组织。

上述2、3、4级退⽕组织属正常⼯艺情况下形成。

GCr15、ZGCr15钢硬度应在HB179-207范围内,GCr15SiMn、zGCr15SiMn钢硬度应在179-217范围内。

第5级放⼤倍数: 500X第5级放⼤倍数: 1000X 5级:不均匀的粗粒状珠光体+⽚状珠光体。

组织特征:碳化物颗粒⼤⼩不均,部分区域出现明晰⽚状珠光体,约占视场总⾯积的11.8%,为不合格组织。

⼆、 JB1255——2014第⼆级别图——淬回⽕显微组织1、评级图说明放⼤倍数:500倍、1000倍腐蚀剂:4%硝酸酒精溶液。

2、评级原则①按马⽒体粗细程度和残留奥⽒体数量。

②按残留碳化物数量多少和颗粒⼤⼩。

③按屈⽒体组织的形状、⼤⼩和数量。

3、组织特征:第1级放⼤倍数: 500X第1级放⼤倍数: 1000X1级:隐晶马⽒体+较多的残留碳化物+残留奥⽒体。

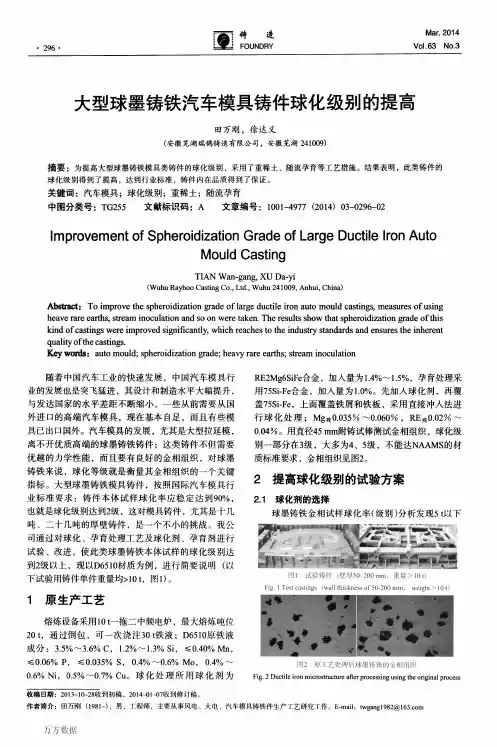

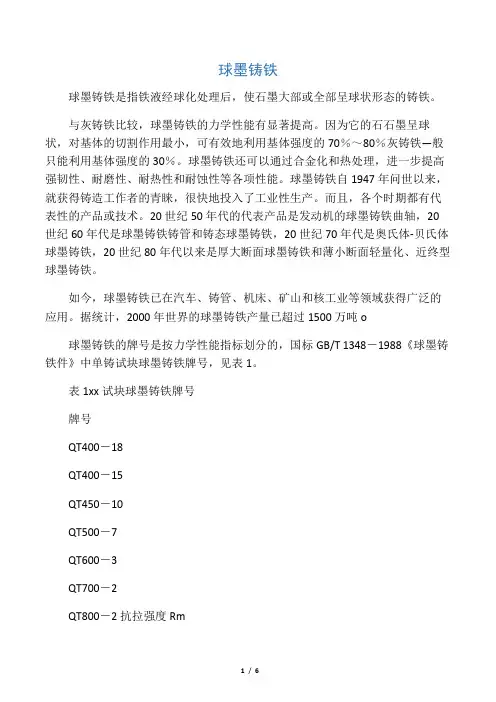

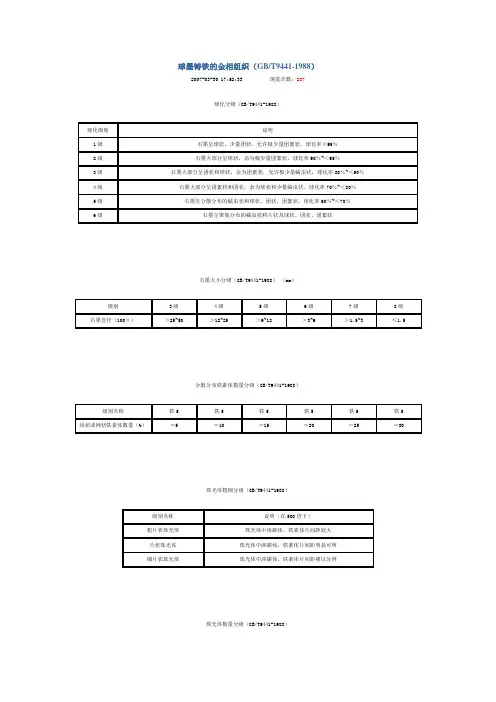

球化分级(摘自GB/T9441-1988) 发布时间:2007-3-1 13:34:34 浏览次数:4球化分级说明球化率/%1级石墨呈球状,少量团状,允许极少量团絮状》952级石墨大部分呈球状,余为团状和极少量团絮状90-<953级石墨大部分呈团状和球状,余为团絮状,允许有极少量蠕虫状80-<904级石墨大部分呈团絮状和团状,余为球状和少量蠕虫状70-<805级石墨呈分散分布的蠕虫状、球状、团状、团絮状60-<706级石墨呈聚集分布的蠕虫状、片状及球状、团状、团絮状资讯来源:国家标准化管理委员会发布人:国际铸业咨询单铸试块的力学性能(摘自GB/T1348-1988) 发布时间:2007-3-1 12:17:46 浏览次数:5单铸试块的力学性能(摘自GB/T1348-1988)牌号抗拉强度σ/Mpa屈服强度σ/Mpa断后伸长率σ/Mpa供参考最小值硬度HBS 主要金相组织QT400-18 400 250 18 130-180 铁素体QT400-15 400 250 15 130-180 铁素体QT450-10 450 310 10 160-210 铁素体QT500-7 500 320 7 170-230 珠光体+铁素体QT600-3 600 370 3 190-270 珠光体+铁素体QT700-2 700 420 2 225-305 珠光体QT800-2 800 480 2 245-335 珠光体或回火组织QT900-2 900 600 2 280-360 贝氏体或回火马氏体资讯来源:国家标准化管理委员会发布人:国际铸业咨询网3强化熔化及球化孕育工艺,引进和推广包外孕育工艺。

3.1冲天炉在熔炼之前,必须要根据铸件要求进行配料计算,而配料计算的基础是必须先知道铸件所需的化学成份以及原材料(生铁、回炉铁、废钢、铁合金等)的化学成份,同时要根据以往的熔炼经验得出各元素的烧损率。

一般是碳、硫增加,硅锰烧损。

球墨铸铁球墨铸铁是指铁液经球化处理后,使石墨大部或全部呈球状形态的铸铁。

与灰铸铁比较,球墨铸铁的力学性能有显著提高。

因为它的石石墨呈球状,对基体的切割作用最小,可有效地利用基体强度的70%~80%灰铸铁—般只能利用基体强度的30%。

球墨铸铁还可以通过合金化和热处理,进一步提高强韧性、耐磨性、耐热性和耐蚀性等各项性能。

球墨铸铁自1947年问世以来,就获得铸造工作者的青睐,很快地投入了工业性生产。

而且,各个时期都有代表性的产品或技术。

20世纪50年代的代表产品是发动机的球墨铸铁曲轴,20世纪60年代是球墨铸铁铸管和铸态球墨铸铁,20世纪70年代是奥氏体-贝氏体球墨铸铁,20世纪80年代以来是厚大断面球墨铸铁和薄小断面轻量化、近终型球墨铸铁。

如今,球墨铸铁已在汽车、铸管、机床、矿山和核工业等领域获得广泛的应用。

据统计,2000年世界的球墨铸铁产量已超过1500万吨o球墨铸铁的牌号是按力学性能指标划分的,国标GB/T 1348-1988《球墨铸铁件》中单铸试块球墨铸铁牌号,见表1。

表1xx试块球墨铸铁牌号牌号QT400-18QT400-15QT450-10QT500-7QT600-3QT700-2QT800-2抗拉强度RmMPa400400450500600700800断后伸长率A%1815107322布氏硬度HBW130~180130~180160~210170~230190~270225~305245~335主要金相组织铁素体铁素体+珠光体+铁素体珠光体或回火组织贝氏体或回火组织QT900-~360球墨铸铁中常见的石墨形态有球状、团状、开花、蠕虫、枝晶等几类。

其中,最具代表性的形态是球状。

在光学显微镜下观察球状石墨,低倍时,外形近似圆形;高倍时,为多边形,呈辐射状,结构清晰。

经深腐蚀的试样在SEM 中观察,球墨表面不光滑,起伏不平,形成一个个泡状物。

经热氧腐蚀或离子轰击后的试样在SEM中观察,球墨呈年轮状纹理,且被辐射状条纹划分成多个扇形区域;经应力腐蚀即向试样加载应力后观察,呈现年轮状撕裂和辐射状开裂。

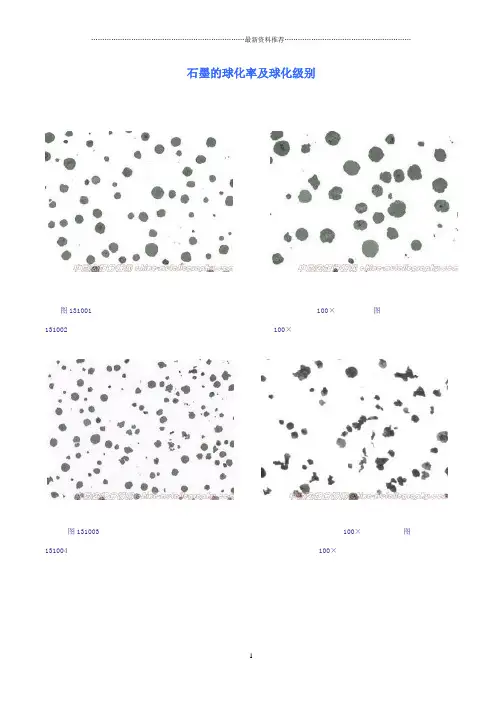

石墨的球化率及球化级别图131001 100×图131002 100×图131003 100×图131004 100×图131003 100×图131004 100×图号:131001~131006 浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

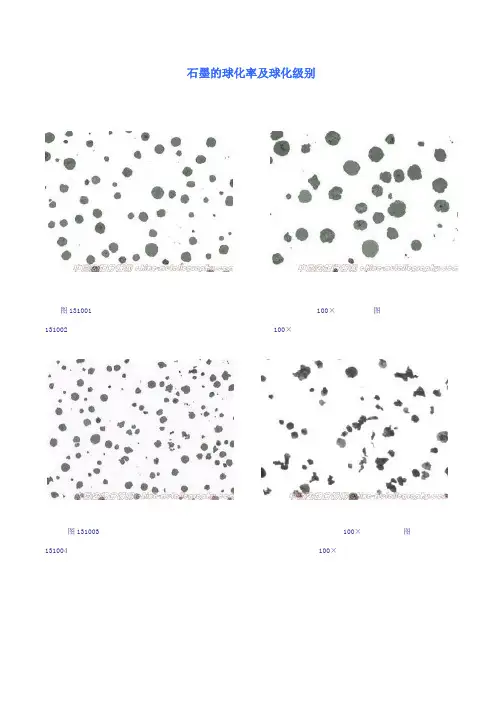

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主, 5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

石墨的球化率及球化级别图131001 100×图131002 100×图131003 100×图131004 100×图131003 100×图131004 100×图号:131001~131006 浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主, 5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

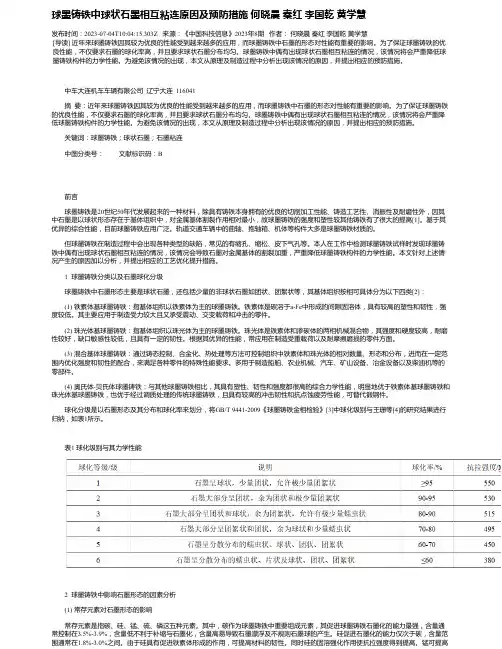

球墨铸铁中球状石墨相互粘连原因及预防措施何晓晨秦红李国乾黄学慧发布时间:2023-07-04T10:04:15.303Z 来源:《中国科技信息》2023年8期作者:何晓晨秦红李国乾黄学慧[导读] 近年来球墨铸铁因其较为优良的性能受到越来越多的应用,而球墨铸铁中石墨的形态对性能有重要的影响。

为了保证球墨铸铁的优良性能,不仅要求石墨的球化率高,并且要求球状石墨分布均匀。

球墨铸铁中偶有出现球状石墨相互粘连的情况,该情况将会严重降低球墨铸铁构件的力学性能。

为避免该情况的出现,本文从原理及制造过程中分析出现该情况的原因,并提出相应的预防措施。

中车大连机车车辆有限公司辽宁大连 116041摘要:近年来球墨铸铁因其较为优良的性能受到越来越多的应用,而球墨铸铁中石墨的形态对性能有重要的影响。

为了保证球墨铸铁的优良性能,不仅要求石墨的球化率高,并且要求球状石墨分布均匀。

球墨铸铁中偶有出现球状石墨相互粘连的情况,该情况将会严重降低球墨铸铁构件的力学性能。

为避免该情况的出现,本文从原理及制造过程中分析出现该情况的原因,并提出相应的预防措施。

关键词:球墨铸铁;球状石墨;石墨粘连中图分类号:文献标识码:B前言球墨铸铁是20世纪50年代发展起来的一种材料,除具有铸铁本身拥有的优良的切削加工性能、铸造工艺性、消振性及耐磨性外,因其中石墨是以球状形态存在于基体组织中,对金属基体割裂作用相对最小,故球墨铸铁的强度和塑性较其他铸铁有了很大的提高[1]。

基于其优异的综合性能,目前球墨铸铁应用广泛。

轨道交通车辆中的曲轴、抱轴箱、机体等构件大多是球墨铸铁材质的。

但球墨铸铁在制造过程中会出现各种类型的缺陷,常见的有缩孔、缩松、皮下气孔等。

本人在工作中检测球墨铸铁试样时发现球墨铸铁中偶有出现球状石墨相互粘连的情况,该情况会导致石墨对金属基体的割裂加重,严重降低球墨铸铁构件的力学性能。

本文针对上述情况产生的原因加以分析,并提出相应的工艺优化提升措施。

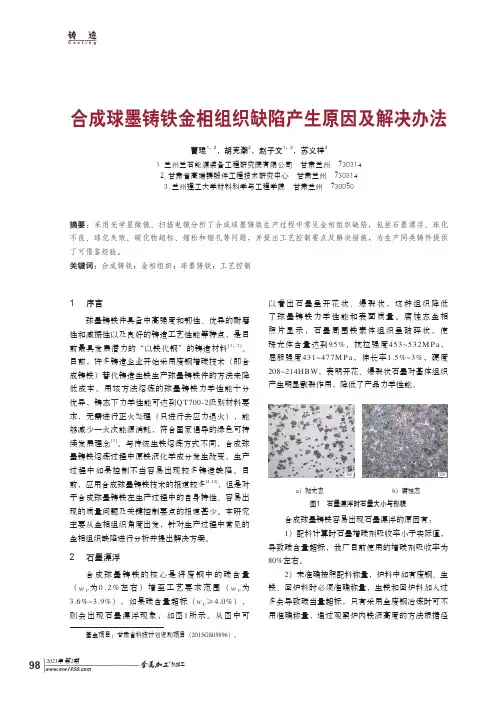

2021年 第2期 热加工98铸造C a s t i n g合成球墨铸铁金相组织缺陷产生原因及解决办法曹琨1,2,胡克潮2,赵子文1,2,苏义祥31.兰州兰石能源装备工程研究院有限公司 甘肃兰州 7303142.甘肃省高端铸锻件工程技术研究中心 甘肃兰州 7303143.兰州理工大学材料科学与工程学院 甘肃兰州 730050摘要:采用光学显微镜、扫描电镜分析了合成球墨铸铁生产过程中常见金相组织缺陷,包括石墨漂浮、球化不良、球化失败、碳化物超标、缩松和缩孔等问题,并提出工艺控制要点及解决措施,为生产同类铸件提供了可借鉴经验。

关键词:合成铸铁;金相组织;球墨铸铁;工艺控制1 序言球墨铸铁件具备中高强度和韧性、优异的耐磨性和减振性以及良好的铸造工艺性能等特点,是目前最具发展潜力的“以铁代钢”的铸造材料[1,2]。

目前,许多铸造企业开始采用废钢增碳技术(即合成铸铁)替代铸造生铁生产球墨铸铁件的方法来降低成本。

用该方法熔炼的球墨铸铁力学性能十分优异,铸态下力学性能可达到QT700-2级别材料要求,无需进行正火处理(只进行去应力退火),能够减少一火次能源消耗,符合国家倡导的绿色可持续发展理念[3]。

与传统生铁熔炼方式不同,合成球墨铸铁熔炼过程中原铁液化学成分发生改变,生产过程中如果控制不当容易出现较多铸造缺陷。

目前,应用合成球墨铸铁技术的报道较多[4-12],但是对于合成球墨铸铁在生产过程中的自身特性、容易出现的质量问题及关键控制要点的报道甚少。

本研究主要从金相组织角度出发,针对生产过程中常见的金相组织缺陷进行分析并提出解决方案。

2 石墨漂浮合成球墨铸铁的核心是将废钢中的碳含量(w C 为0.2%左右)增至工艺要求范围(w C 为3.6%~3.9%),如果碳含量超标(w C ≥4.0%),则会出现石墨漂浮现象,如图1所示。

从图中可以看出石墨呈开花状、爆裂状,这种组织降低了球墨铸铁力学性能和表面质量。

腐蚀态金相照片显示,石墨周围铁素体组织呈破碎状,使珠光体含量达到95%,抗拉强度453~532M P a ,屈服强度431~477M P a ,伸长率1.5%~3%,硬度208~214HBW ,表明开花、爆裂状石墨对基体组织产生明显割裂作用,降低了产品力学性能。

火电厂用20号钢珠光体球化评级标准前言本标准是根据原电力工业部1995年电力行业标准计划项目(技综[1995]44号文)的安排制订的。

制订本标准的目的,是为了保证火力发电厂金属技术监督范围内的各种碳钢部件的运行安全。

碳素钢系列在电力工业中有着广泛的应用,而该系列中的20号钢,更是电站锅炉许多重要部件的主要用材。

按GB 3087标准供货的20号钢无缝钢管用于制造低、中压锅炉管件,按GB 5310标准供货的20G无缝钢管用于制造高压和更高蒸汽参数的锅炉管件。

一般来说,20号钢主要用于壁温不超过450℃的锅炉受热面管、蒸汽管道和集箱。

国外锅炉管件材料中,与按GB 5310标准供货的20G钢管相类似的主要有德国的St45.8/Ⅲ和日本的STB42钢管。

美国用SA 106B作锅炉联箱和管道,用SA 210A-1作水冷壁、过热器及再热器管。

20号钢在高温长期使用过程中,其组织中的珠光体会发生球化现象,即珠光体中的渗碳体(碳化物)形态由最初的层片状逐渐转变成球状,材料的力学性能也随之下降。

球化现象的产生是因为层片状渗碳体的表面能较高,它总是要向能量低的球状渗碳体形状转变。

在常温下,由于原子的扩散速度非常缓慢,即使使用很长时间,也不易觉察到这种转变过程。

随着温度的提高,原子扩散速度加快,球化过程就变得明显,性能渐趋劣化。

因此,长期以来20号钢组织中的珠光体球化程度常被广泛地用作使用可靠性的评定判据之一。

本标准的附录A、附录B都是标准的附录。

本标准的附录C、附录D、附录E、附录F、附录G都是提示的附录。

本标准由中国电力企业联合会标准化部提出。

本标准由国家电力公司电站金属材料标准化技术委员会归口。

本标准起草单位:华东电力试验研究院。

本标准主要起草人:励德成、徐俊、卜永康、沈金坤、刘琦。

本标准由国家电力公司电站金属材料标准化技术委员会负责解释。

1 范围本标准规定了火电厂用20号钢珠光体球化的评级方法。

本标准适用于按GB 3087、GB 5310标准供货的20号钢火电厂管道、管件在高温下长期使用后的珠光体球化等级评定,也适用于用20号钢钢板、条钢、型钢制造的构件在高温下长期使用后的珠光体球化等级评定。

石墨的球化率及球化级别图131001100×图131002100×图131003100×图131004100×图131003100×图131004100×图号:131001~131006浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主,5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

钢材球化率和球化级别1.引言1.1 概述概述部分的内容可以侧重介绍钢材球化率和球化级别的概念以及其在钢材领域的重要性。

以下是一个示例:钢材球化率和球化级别是钢材领域中一个重要的指标和评价体系。

钢材的球化率是指在特定工艺条件下,在钢材中形成球状组织的程度。

而球化级别是对钢材球化程度的分类和评价。

钢材球化率和球化级别的概念来源于对钢材组织结构的研究和分析。

在钢材制备过程中,钢材的组织结构对其性能和用途有着重要的影响。

通过球化处理,可以改善钢材的韧性、强度、耐磨性等性能,提高其适用性和使用寿命。

影响钢材球化率的因素很多,包括钢材的成分、冷却速度、球化处理温度和时间等。

其中,钢材的成分是影响球化率和球化级别的关键因素之一。

不同成分的钢材在球化处理过程中会出现不同的相变机制和组织结构,从而导致球化率和球化级别的差异。

钢材的球化级别是对球化率的分类和评价。

常见的球化级别包括完全球化、部分球化和未球化等。

完全球化表示钢材中几乎全部组织都呈现球状,球化程度非常高;部分球化则表示只有部分组织呈现球状,球化程度较低;而未球化则表示几乎没有球状组织形成。

准确评价钢材的球化率和球化级别对于钢材的应用和质量控制非常重要。

根据不同的使用要求和工艺需求,合理选择和控制球化率和球化级别可以提高钢材的性能、延长其使用寿命,并减少因材料缺陷而引起的事故风险。

在本文接下来的部分,将分别详细介绍钢材球化率和球化级别的定义、影响因素以及评价标准,同时探讨钢材球化率和球化级别之间的关系以及其在钢材领域中的应用和意义。

1.2 文章结构本篇长文将从引言、正文和结论三个部分展开讨论钢材球化率和球化级别的相关内容。

引言部分将对钢材球化率和球化级别的背景和意义进行概述,以及介绍文章的目的。

通过引入这一研究主题,读者可以对钢材球化率和球化级别的重要性有一个初步了解。

正文部分将分为两个主要章节,分别是钢材球化率和球化级别。

在钢材球化率章节中,我们将对其定义和意义进行阐述,并探讨影响钢材球化率的因素。

提高球化效果的实用技术一.影响球化效果的因素:1.球化等级划分:球状石墨:国标ISO规定按石墨的面积率划分,面积率≥0.81为球状石墨。

石墨面积率计算方法:国标球化分级和评定:例如:某公司生产的QT450材质铸件金相检验中,根据金相视野中的球状和团状石墨个数所占石墨总数的百分比作为球化率,将球化率分为六级,具体如下:球化率计算时,视场直径为70mm,被视场周界切割的石墨不计数,放大100倍时,少量小于2mm的石墨不计数,若石墨大多数小于 2mm或大于12mm时,则可适当放大或缩小倍数,视场内的石墨数一般不少于20颗。

在抛光后检验石墨的球化分级,首先观察整个受检面,选三个球化差的视场对照评级图目视判定,放大倍数为100倍。

不同球化率的金相图像图号1 球化率:95% 图号2 球化率:90%图号3 球化率:80% 图号4 球化率:70%图号5 球化率:60% 图号6 球化率:50%2.球化可能会出现的问题及解决方案:(1)球化不良:此不良主要体现在炉后成品的残镁分析值低于0.030%(一般标准残镁规格值按照小于0.030%为下限规格值),金相石墨型态一般体现在球状石墨和蠕虫状石墨共存在,或球状石墨、蠕虫状石墨和片状石墨共存在,或蠕虫状石墨和片状石墨共存在,或全部为片状石墨。

控制球化不良的发生,特别注意以下几点:A.添加球化剂重量的核对或喂丝球化线的喂丝长度核对,确保实际加入量与标准规定的相符。

B.三明治球化温度或喂丝温度一般在1480-1530℃。

C.三明治球化反应时间一般控制大于55秒,喂丝球化速度一般控制19-22米/分钟。

D.三明治球化出炉过程确保电炉的先期铁水冲入到球化包的缓冲室,等缓冲室铁水满后,铁水再漫过球化室。

(有很多出炉铁水冲入不当,造成铁水直接冲到球化室的,造成球化反应提前进行,总的球化反应时间短,导致球化不良。

)E.三明治球化需要在球化包之球化室中的球化剂上侧放置覆盖剂,覆盖剂一般为矽钢片,厚度一般控制在0.3-1.0mm,直径或单边长度为10-30mm,要求无油无锈无杂质。