垃圾焚烧发电工艺的设计参数的计算方法

- 格式:doc

- 大小:133.00 KB

- 文档页数:14

垃圾焚烧发电厂经济技术指标1、发电量是指电厂在报告期内生产的电能量。

电量基本计量单位为“千瓦小时”,简称“kW.h”;计算公式为:某发电机组日发电量 = (该机组发电机端电能表当日24点读数—该电能表上日24点读数)×该电能表倍率全厂报告期发电量 = (发电机机组报告期末24点电能表读数—该电能表上期末24点读数)×该电能表倍率2、电厂上网电量是指该电厂在报告期内生产的电能产品中用于输送给电网的电量。

即厂、网间协议规定的电厂并网点各计量关口表计抄见电量之和。

它是厂、网间电费结算的依据。

计算公式如下:电厂上网电量=∑(电厂并网处关口表计量点电能表抄见电量)。

3、垃圾入厂量是指垃圾焚烧发电厂在报告期内垃圾进厂总量,以每辆垃圾车在地磅计量为准,分日、月、年入厂垃圾量。

单位:吨;计算公式如下:垃圾入厂量 = ∑(每车次垃圾进入垃圾仓量)。

4、垃圾处理量是指垃圾焚烧发电厂在报告期内进入每台焚烧锅炉所处理垃圾量总和。

分日、月、年入厂垃圾量,单位:吨;计算公式如下:垃圾处理量=∑(进入锅炉燃烧的垃圾量),以垃圾吊称重计量∑为准。

5、垃圾焚烧厂用电量是指垃圾焚烧发电厂在报告期内垃圾焚烧处理过程中所消耗的电量:专指从生活垃圾进厂计量开始到烟气达标排放,以及余热发电并网。

用以评价处理垃圾的直接电成本。

因不同厂的边界不一,为方便统一评价,不含原水取水用电、渗滤液处理厂用电、飞灰固化用电以及炉渣综合利用用电。

分班、日、月、年焚烧厂用电量。

单位:千瓦时、万千万时;计算公式如下:焚烧厂用电量=∑(所有厂用变电量总和+∑高压辅机电量)。

6、各子系统厂用电量(1)渗滤液处理厂用电量是指垃圾焚烧发电厂在报告期内处理渗滤液(指标达到国家排放标准)所消耗的电量。

单位:千瓦时;计算公式如下:渗滤液处理厂用电量=∑(渗滤液处理车间电量表读数差值×倍率)。

(2)飞灰固化厂用电量(同上)(3)炉渣综合利用厂用电量(同上)(4)取水厂用电量(同上)。

垃圾焚烧发电工艺设计参数的计算方法浙江旺能环保股份有限公司作者:周玉彩摘要:本文介绍了垃圾焚烧发电炉排炉、汽轮机组工艺设计的参数计算方法。

关键词:参数、垃圾、焚烧、炉排、汽轮机组。

前言:生活垃圾焚烧发电应用于环境保护领域,实现城市生活垃圾的无害化、减量化、减容化和资源化、智能化处理,达到节能减排之目的。

在生活垃圾焚烧发电工艺设计流程中首先进行垃圾焚烧发电炉排炉工艺设计参数的计算,为后续设计提供参数依据。

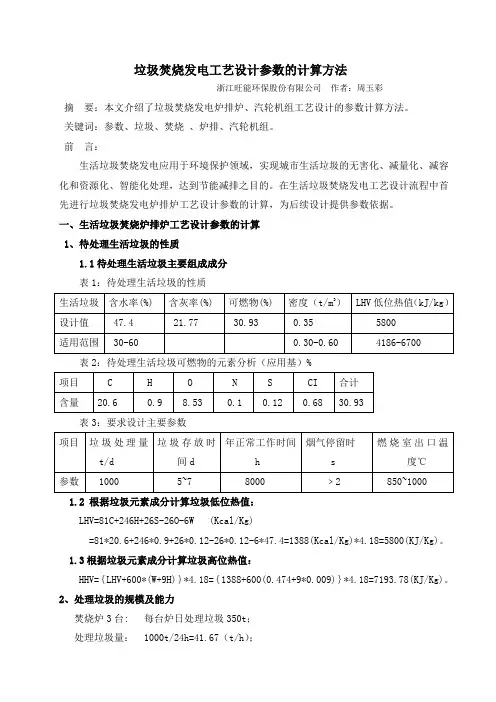

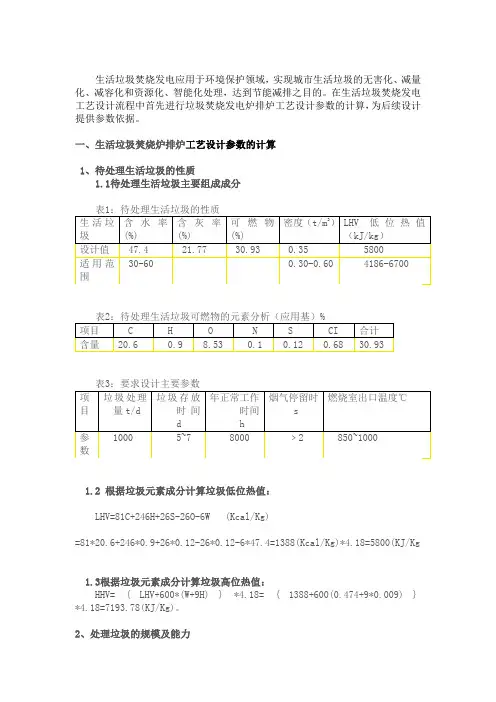

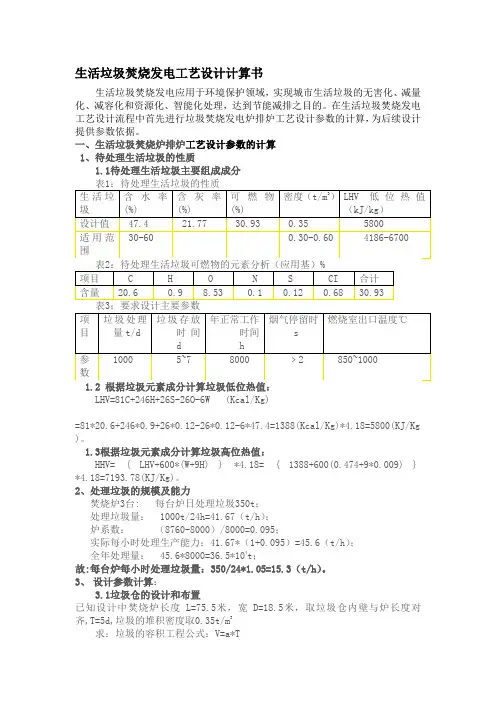

一、生活垃圾焚烧炉排炉工艺设计参数的计算1、待处理生活垃圾的性质1.1待处理生活垃圾主要组成成分表1:待处理生活垃圾的性质表2:待处理生活垃圾可燃物的元素分析(应用基)%表3:要求设计主要参数1.2 根据垃圾元素成分计算垃圾低位热值:LHV=81C+246H+26S-26O-6W (Kcal/Kg)=81*20.6+246*0.9+26*0.12-26*0.12-6*47.4=1388(Kcal/Kg)*4.18=5800(KJ/Kg)。

1.3根据垃圾元素成分计算垃圾高位热值:HHV={LHV+600*(W+9H)}*4.18={1388+600(0.474+9*0.009)}*4.18=7193.78(KJ/Kg)。

2、处理垃圾的规模及能力焚烧炉3台: 每台炉日处理垃圾350t;处理垃圾量: 1000t/24h=41.67(t/h);炉系数:(8760-8000)/8000=0.095;实际每小时处理生产能力:41.67*(1+0.095)=45.6(t/h);全年处理量: 45.6*8000=36.5*104t;故:每台炉每小时处理垃圾量:350/24*1.05=15.3(t/h)。

3、设计参数计算:3.1垃圾仓的设计和布置已知设计中焚烧炉长度L=75.5米,宽D=18.5米,取垃圾仓内壁与炉长度对齐,T=5d,垃圾的堆积密度取0.35t/m3求:垃圾的容积工程公式:V=a*T式中: V----垃圾仓容积m3;a--- 容量系数,一般为1.2~1.5,考虑到由于垃圾仓存在孔角,吊车性能和翻仓程度以及有效量的缺陷,导致垃圾仓可利用的有效容积小于几何容积;T--- 存放时间,d;根据经验得出适合燃烧存放天数,它随地区及季节稍有变化;V=a*T=1.2*5*1000/0.35=17142.86(m3 )。

生活垃圾焚烧发电工艺设计计算书生活垃圾焚烧发电应用于环境保护领域,实现城市生活垃圾的无害化、减量化、减容化和资源化、智能化处理,达到节能减排之目的。

在生活垃圾焚烧发电工艺设计流程中首先进行垃圾焚烧发电炉排炉工艺设计参数的计算,为后续设计提供参数依据。

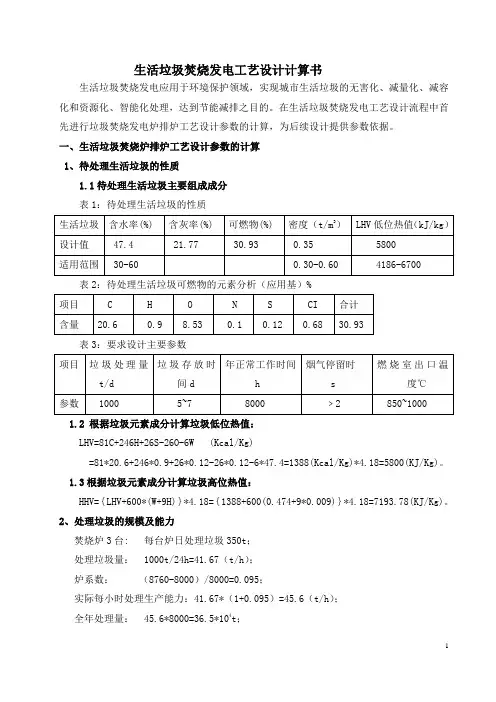

一、生活垃圾焚烧炉排炉工艺设计参数的计算1、待处理生活垃圾的性质1.1待处理生活垃圾主要组成成分表1:待处理生活垃圾的性质表2:待处理生活垃圾可燃物的元素分析(应用基)%表3:要求设计主要参数1.2 根据垃圾元素成分计算垃圾低位热值:LHV=81C+246H+26S-26O-6W (Kcal/Kg)=81*20.6+246*0.9+26*0.12-26*0.12-6*47.4=1388(Kcal/Kg)*4.18=5800(KJ/Kg)。

1.3根据垃圾元素成分计算垃圾高位热值:HHV={LHV+600*(W+9H)}*4.18={1388+600(0.474+9*0.009)}*4.18=7193.78(KJ/Kg)。

2、处理垃圾的规模及能力焚烧炉3台: 每台炉日处理垃圾350t;处理垃圾量: 1000t/24h=41.67(t/h);炉系数:(8760-8000)/8000=0.095;实际每小时处理生产能力:41.67*(1+0.095)=45.6(t/h);全年处理量: 45.6*8000=36.5*104t;故:每台炉每小时处理垃圾量:350/24*1.05=15.3(t/h)。

3、设计参数计算:3.1垃圾仓的设计和布置已知设计中焚烧炉长度L=75.5米,宽D=18.5米,取垃圾仓内壁与炉长度对齐,T=5d,垃圾的堆积密度取0.35t/m3求:垃圾的容积工程公式:V=a*T式中: V----垃圾仓容积m3;a--- 容量系数,一般为1.2~1.5,考虑到由于垃圾仓存在孔角,吊车性能和翻仓程度以及有效量的缺陷,导致垃圾仓可利用的有效容积小于几何容积;T--- 存放时间,d;根据经验得出适合燃烧存放天数,它随地区及季节稍有变化;V=a*T=1.2*5*1000/0.35=17142.86(m3 )。

城市垃圾焚烧厂基本工艺设计参数及物料平衡设计1.基本工艺设计参数:a.垃圾进料量:根据城市的人口规模和垃圾产生量,确定每天或每小时的垃圾进料量,该参数对于焚烧炉的尺寸和设备设计有重要影响。

b.焚烧温度:焚烧温度的选择取决于垃圾的成分、能量回收要求和环境排放标准。

通常,焚烧温度在800-1200摄氏度之间。

c.燃料使用率:确定焚烧过程中需要使用的额外燃料的量,以保持燃烧温度和热能供应的稳定。

d.燃烧时间:根据垃圾的持续供应和处理能力来确定焚烧的时间长度,以保证连续性操作。

2.物料平衡设计:a.垃圾成分分析:通过实验室分析或经验数据,需要对城市垃圾的成分进行详细分析,包括可燃物质、可回收物质和不可燃物质的含量,以便优化燃烧过程和资源利用。

b.燃烧产物分析:通过实验室测试或经验数据,对焚烧过程中产生的废气和废渣进行分析,包括二氧化碳、二氧化硫、氮氧化物等气体的排放浓度和重金属、有机物等固体物质的含量。

c.燃料效率计算:根据垃圾的热值和燃烧过程中产生的热量损失,计算出焚烧过程中的燃料利用效率,以评估能源回收的效果。

d.余热利用设计:根据焚烧过程中产生的余热,设计余热回收系统,将余热用于发电、供热或其他用途,以提高能源的利用率和节约成本。

综上所述,城市垃圾焚烧厂的基本工艺设计参数和物料平衡设计是确保垃圾焚烧过程高效、环保和可持续的关键。

通过合理确定进料量、焚烧温度和燃料使用率,以及详细分析垃圾成分和燃烧产物,可以实现垃圾资源化利用和废物减量化的目标。

此外,利用余热进行能源回收和节能设计也是设计过程中需要考虑的重要因素。

这些设计要点提供了城市垃圾焚烧厂设计和运营的指导原则,以适应不同城市的垃圾处理需求,达到环境保护和可持续发展的目标。

焚烧炉3台: 每台炉日处理垃圾350t;处理垃圾量: 1000t/24h=41.67(t/h);炉系数:(8760-8000)/8000=0.095;实际每小时处理生产能力:41.67*(1+0.095)=45.6(t/h);全年处理量: 45.6*8000=36.5*104t;故:每台炉每小时处理垃圾量:350/24*1.05=15.3(t/h)。

3、设计参数计算:3.1垃圾仓的设计和布置已知设计中焚烧炉长度L=75.5米,宽D=18.5米,取垃圾仓内壁与炉长度对齐,T=5d,垃圾的堆积密度取0.35t/m3求:垃圾的容积工程公式:V=a*T式中: V----垃圾仓容积m3;a--- 容量系数,一般为1.2~1.5,考虑到由于垃圾仓存在孔角,吊车性能和翻仓程度以及有效量的缺陷,导致垃圾仓可利用的有效容积小于几何容积;T--- 存放时间,d;根据经验得出适合燃烧存放天数,它随地区及季节稍有变化;V=a*T=1.2*5*1000/0.35=17142.86(m3 )。

故:垃圾仓的容积设计取18000(m3)。

垃圾仓的深度为HmHm=L*D/V=18000/75.5*18.5=12.88(m)。

故:垃圾池全封闭结构,长75.5米,宽18.5米,总深度以6米卸料平台为基准负13米。

3.2焚烧炉的选择与计算(1)焚烧炉的加料漏斗焚烧炉的加料漏斗挂在加料漏斗层,通过垃圾吊车将间接垃圾供料变为均匀加料,漏斗的容积要能满足“1h”内最大焚烧量。

垃圾通过竖溜槽送到给料机,垃圾竖溜槽可通过液压传动闸板关闭,竖溜槽的尺寸选择要满足溜槽中火焰密封闭合,给料机根据要求向焚烧炉配送垃圾,每台炉安装配合给料机传动用液压汽缸,液压设备由每台炉生产线控制中心控制。

料斗的容积VDV D =G/24*Kx/ρL式中: VD---料斗的容积(m3);G--- 每台炉日处理垃圾的量,(t/h);Kx---可靠系数,考虑吊车在炉焚烧垃圾的速度等因素,一般取1.5;ρL---垃圾容量,一般0.3~0.6 (t/m3)取0.45(t/m3);VD=15.3t/h*1.5/0.45 =51( m3)。

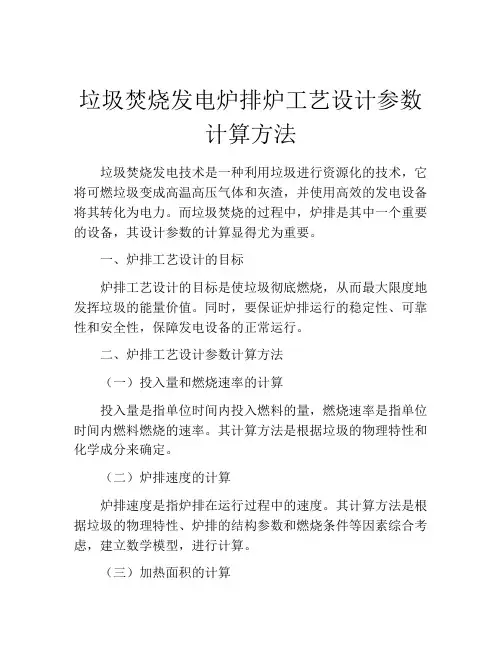

垃圾焚烧发电炉排炉工艺设计参数计算方法垃圾焚烧发电技术是一种利用垃圾进行资源化的技术,它将可燃垃圾变成高温高压气体和灰渣,并使用高效的发电设备将其转化为电力。

而垃圾焚烧的过程中,炉排是其中一个重要的设备,其设计参数的计算显得尤为重要。

一、炉排工艺设计的目标炉排工艺设计的目标是使垃圾彻底燃烧,从而最大限度地发挥垃圾的能量价值。

同时,要保证炉排运行的稳定性、可靠性和安全性,保障发电设备的正常运行。

二、炉排工艺设计参数计算方法(一)投入量和燃烧速率的计算投入量是指单位时间内投入燃料的量,燃烧速率是指单位时间内燃料燃烧的速率。

其计算方法是根据垃圾的物理特性和化学成分来确定。

(二)炉排速度的计算炉排速度是指炉排在运行过程中的速度。

其计算方法是根据垃圾的物理特性、炉排的结构参数和燃烧条件等因素综合考虑,建立数学模型,进行计算。

(三)加热面积的计算加热面积是指炉排运行过程中需要同时加热垃圾的表面积。

其计算方法是根据垃圾的物理特性,以及燃烧产物的热传递特性进行计算。

(四)气流分配的计算气流分配是指在炉排运行过程中,将所需的氧气和空气分配到适当的位置,以保证垃圾的充分燃烧和炉排的稳定运行。

其计算方法是根据炉排的结构参数和燃烧条件等因素进行计算。

(五)排渣量的计算排渣量是指单位时间内从炉排中排出的灰渣的量,其计算方法是根据垃圾的物理特性和燃烧条件等因素进行计算。

(六)氧化亚氮排放量的计算氧化亚氮排放量是指炉排运行过程中排放的氧化亚氮的量。

其计算方法是根据垃圾的物理特性和化学成分,以及燃烧产物的生成量和排放标准等因素进行计算。

三、炉排工艺设计参数的优化措施优化炉排工艺设计参数是提高垃圾焚烧发电技术效益的关键。

具体措施包括:(一)合理选择垃圾种类和粒度,以保证垃圾燃烧效果。

(二)设计合理的炉排结构和运行参数,以提高垃圾燃烧效率和发电效率。

(三)加强炉排内气流的调控,以保证垃圾的充分燃烧和炉排的稳定运行。

(四)控制炉排内的温度和压力,避免因过高的温度和压力而导致炉排故障。

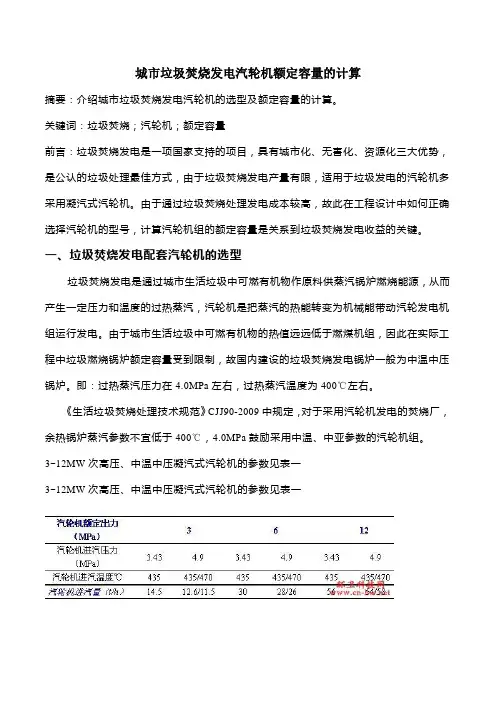

城市垃圾焚烧发电汽轮机额定容量的计算摘要:介绍城市垃圾焚烧发电汽轮机的选型及额定容量的计算。

关键词:垃圾焚烧;汽轮机;额定容量前言:垃圾焚烧发电是一项国家支持的项目,具有城市化、无害化、资源化三大优势,是公认的垃圾处理最佳方式,由于垃圾焚烧发电产量有限,适用于垃圾发电的汽轮机多采用凝汽式汽轮机。

由于通过垃圾焚烧处理发电成本较高,故此在工程设计中如何正确选择汽轮机的型号,计算汽轮机组的额定容量是关系到垃圾焚烧发电收益的关键。

一、垃圾焚烧发电配套汽轮机的选型垃圾焚烧发电是通过城市生活垃圾中可燃有机物作原料供蒸汽锅炉燃烧能源,从而产生一定压力和温度的过热蒸汽,汽轮机是把蒸汽的热能转变为机械能带动汽轮发电机组运行发电。

由于城市生活垃圾中可燃有机物的热值远远低于燃煤机组,因此在实际工程中垃圾燃烧锅炉额定容量受到限制,故国内建设的垃圾焚烧发电锅炉一般为中温中压锅炉。

即:过热蒸汽压力在4.0MPa左右,过热蒸汽温度为400℃左右。

《生活垃圾焚烧处理技术规范》CJJ90-2009中规定,对于采用汽轮机发电的焚烧厂,余热锅炉蒸汽参数不宜低于400℃,4.0MPa鼓励采用中温、中亚参数的汽轮机组。

3~12MW次高压、中温中压凝汽式汽轮机的参数见表一3~12MW次高压、中温中压凝汽式汽轮机的参数见表一从表一可以看出,现有汽轮机厂家没有适合垃圾焚烧发电的汽轮机,因此必须对现有汽轮机进行改型设计已满足要求。

垃圾焚烧炉一般根据城市生活垃圾的性质,锅炉设计中温中压形式,因此汽轮机主进汽温度的降低导致汽轮机低压段湿蒸汽扩大,运行在湿蒸汽区的汽轮机叶片级数就必须增加,又因锅炉产汽量变化幅度也相当达大,所以对汽轮机变工况能力要求必须加强。

故:选择汽轮机额定功率在6~12MW,低压段抗水蚀能力强,变工况能力强的中压或次高压凝汽式汽轮机用于城市生活垃圾焚烧发电。

二、垃圾焚烧发电厂汽轮发电机装机容量的计算已知:本垃圾焚烧发电厂日处理城市垃圾规模为1000t,建设配置为三炉两机。

城市垃圾燃烧厂根本工艺参数与物料平衡设计学院:专业:环境工程指导教师::学号:二〇一三年一月二十四日前言1第一章概论11.1城市生活垃圾处理与利用1卫生填埋法1堆肥与垃圾再生利用1垃圾燃烧法21.2设计背景3国垃圾燃烧厂的现状3国的垃圾燃烧设备现状31.3设计标准41.4设计目的4第二章方案选定42.1设计原那么4技术原那么5污染控制工程62.2余热利用72.3烟气净化工艺7第三章设计计算73.1城市生活垃圾成分分析73.2燃烧空气的计算 (8)理论空气需要量83.2.2实际空气需要量93.2.3燃烧产物的烟气量93.2.4绝热火焰温度的计算103.2.5燃烧过程的物质平衡计算113.2.6燃烧过程的能量平衡12第四章燃烧炉炉型选择及计算144.1概述及原那么144.2机械炉排燃烧炉144.3燃烧炉选择164.4炉排机械负荷和热负荷计算16第五章结论及建议18第六章设计小结19参考文献20城市生活垃圾是指在城市居民日常生活中或为城市日常生活提供效劳的活动中产生的废弃物或丢弃物,是固体废物的一种。

城市生活垃圾具有产量大、增长快、危害重等特点,已经广泛引起人们的普遍关注。

我国目前的城市生活垃圾处理处置技术最常用的为卫生填埋和露天堆放,占总处理量的79.2%,其次为堆肥化,占18.8%,仅2%的生活垃圾采用的处理方式是燃烧技术,见图1。

图1城市生活垃圾处理与处置方式饼状图垃圾燃烧方法与其它处方法理相比拟, 能更好地到达垃圾处理无害化、减量化、资源化的目标, 且具有占地面积小,运行稳定、卫生、可靠,对周边环境影响小等优点。

城市生活垃圾燃烧技术在美国、日本等兴旺国家已得到广泛应用, 并产生了良好的环保和经济效益。

燃烧垃圾、回收能源的方法是我国处理城市生活垃圾的一个主要开展方向。

第一章概论1.1城市生活垃圾处理与利用城市生活垃圾的填埋、堆肥及燃烧三种工艺的简介及优缺点的比拟。

卫生填埋法卫生填埋法是国外应用最为广泛的垃圾处理方法,此方法处理量大,方便易行,但填埋场占用大量的土地资源,不兴旺国家和开展中国家由于经济落后,大多采用简易填埋法,其产生的垃圾渗滤液对地下水和地表水造成严重的二次污染。

垃圾焚烧发电炉排炉工艺设计参数计算方法垃圾焚烧发电是一种将城市垃圾通过燃烧转化为能源的处理方式,其最大的优点是可以同时处理垃圾和发电,达到减少垃圾污染和节约能源的目的。

而炉排是其中的重要部分,通过对炉排炉工艺设计参数的计算方法分析,可以有效提高垃圾焚烧发电系统的效率和安全性,对于推广该项技术起到积极的促进作用。

炉排炉是指将垃圾入口处制成不同直径的竖直圆筒的炉体内进行焚烧的设备。

其主要由富氧层、氧化层和还原层组成,其中富氧层是指燃烧空气与垃圾进行相互作用的区域;氧化层是指不断往下的垃圾垫层在高温氧化中燃烧,产生高温、高升压和生成气体;还原层是指底部供给活性化剂,使残余的气体中所含的有害气体得到处理。

因此,确定炉排的炉工艺设计参数对于垃圾焚烧发电系统的高效运转至关重要。

首先,确定炉排的长度和直径是一个基本任务,应根据垃圾种类和处理能力来确定。

一般来说,炉排的长度应为10m 以上,而直径则可根据不同种类的垃圾和设备限制进行适当调整。

其次,为了确保炉排的热态平衡,必须确定气体进出口的位置和大小,以及废气流量和温度等参数。

在燃烧过程中,必须保证污染物浓度不超过环保标准,因此必须进行充分的废气处理,一般采用干法粉尘收集技术和湿法脱硫技术等。

此外,炉排炉的燃烧温度、燃烧空气量、垃圾进料量和活性化剂加入量也需要进行计算。

热平衡方程式和热解反应式等理论可以用来计算炉排炉的燃烧温度,而燃烧空气量和垃圾进料量可以通过试验数据进行估算。

值得注意的是,燃烧温度过高容易导致系统失控,而温度过低则无法实现垃圾充分燃烧,因此必须根据实际情况进行调整。

另外,加入适量的活性化剂可以促进污染物的还原反应,而活性化剂的加入量应根据垃圾中污染物的含量和处理要求进行确定。

总之,炉排炉工艺设计参数的计算方法对于垃圾焚烧发电系统的正确运行和高效处理具有重要意义。

在此基础上,人们可以进一步开展研究和改善,推动垃圾焚烧发电技术及其应用的进一步发展。

式中: V----垃圾仓容积m3;a--- 容量系数,一般为1.2~1.5,考虑到由于垃圾仓存在孔角,吊车性能和翻仓程度以及有效量的缺陷,导致垃圾仓可利用的有效容积小于几何容积;T--- 存放时间,d;根据经验得出适合燃烧存放天数,它随地区及季节稍有变化;V=a*T=1.2*5*1000/0.35=17142.86(m3 )。

故:垃圾仓的容积设计取18000(m3)。

垃圾仓的深度为HmHm=L*D/V=18000/75.5*18.5=12.88(m)。

故:垃圾池全封闭结构,长75.5米,宽18.5米,总深度以6米卸料平台为基准负13米。

3.2焚烧炉的选择与计算(1)焚烧炉的加料漏斗焚烧炉的加料漏斗挂在加料漏斗层,通过垃圾吊车将间接垃圾供料变为均匀加料,漏斗的容积要能满足“1h”内最大焚烧量。

垃圾通过竖溜槽送到给料机,垃圾竖溜槽可通过液压传动闸板关闭,竖溜槽的尺寸选择要满足溜槽中火焰密封闭合,给料机根据要求向焚烧炉配送垃圾,每台炉安装配合给料机传动用液压汽缸,液压设备由每台炉生产线控制中心控制。

料斗的容积VDV D =G/24*Kx/ρL式中: VD---料斗的容积(m3);G--- 每台炉日处理垃圾的量,(t/h);Kx---可靠系数,考虑吊车在炉焚烧垃圾的速度等因素,一般取1.5;ρL---垃圾容量,一般0.3~0.6 (t/m3)取0.45(t/m3);VD=15.3t/h*1.5/0.45 =51( m3)。

故:加料漏斗容积按51m3设计并且斗口尺寸应大于吊车抓斗直径的1.5倍。

(2)燃烧空气量及一次、二次助燃空气量的计算①以单位重量燃烧所需空气量以容积计算a、理论空气量由公式:L=(8.89C+26.7H+3.33S-3.33O)*10-2(Nm3/kg);把表2待处理垃圾各元素的含量值代入上式:L=(8.89*20.6+26.7*0.9+3.33*0.12-3.33*8.53)*10-2=1.8(Nm3/kg )。

垃圾焚烧发电厂布袋除尘器技术参数设计计算案列介绍**有限公司根据国家颁布的《生活垃圾焚烧污染控制标准》(GB18485-2001)规定,生活垃圾焚烧炉除尘装置必须设置袋式除尘器进行除尘。

因此垃圾焚烧厂应全面掌握袋式除尘器的性能、选择方法、设计和正确使用袋式除尘器。

在计算前应已知所要设计锅炉出口烟气的基本参数,如:含尘气体的流速、性质、浓度以及粉尘的分散度、浸润性、黏度等参数,通过计算过滤风速、过滤面积、滤料及设备类别型号。

本设计采用“半干法脱硫+布袋除尘器+活性炭吸附”工艺。

一、工艺参数1该垃圾焚烧炉及其配套袋式除尘器的工艺参数见表1该垃圾焚烧炉及其配套袋式除尘器的工艺参数见表1二、技术参数的设计1处理气体量化计算袋式除尘器气体处理量可按垃圾焚烧炉尾气出口排出烟气量的额定工况量来进行计算取值。

2过滤风速的选取过滤风速的大小,取决于含尘气体的状态,垃圾的类别以及粉尘的性质,一般按除尘器样本推荐的数据及使用者的实践经验选取。

采用脉冲袋式除尘器的过滤风速在1.0~1.5m /s左右。

故:采用脉冲袋式除尘器装置时过滤风速,取1. 0 m /s3总过滤面积a 过滤面积(S)按公式S=Q/60V式中S---过滤面积,㎡;Q---通过滤料的含尘气体量,m3/h;V---过滤风速,m/min;S=X/60×1.0=Y㎡根据国外资料考虑漏风、清灰附加、分室的需要按10%附加。

故:总过滤面积该值修正为Y(1+0.1)㎡。

b 单条滤袋面积:单条圆形滤袋的面积按公式A d=3.14DL式中 A d—单条园形滤袋的面积,㎡;D—滤袋直径,㎜;L—滤袋长度,m。

A d=3.14×D×6在滤袋加工过程中,因滤袋要固定在花板或短管上,有的还要吊起来固定在袋帽上,所以滤袋两端需要双层缝制甚至多层缝制,双层缝制的这部分因阻力加大以无过滤作用,同时有的滤袋中间还要加固定环,这部分也无过滤作用,按国外资料滤袋每个要加5%的余量。

生活垃圾焚烧系统焚烧炉的设计计算设计计算生活垃圾焚烧系统中焚烧炉的主要参数如下:1.1 焚烧炉的设计初始参数1) 日处理量:150 t/d = 6.25 t/h = 6250 kg/h2) 燃烧室热负荷:本设计选取燃烧室热负荷为12×104 kcal/(m3·h),在8~15×104 kcal/(m3·h)的范围内。

3) 生活垃圾元素分析如表1.1所示。

表1.1 垃圾元素分析(%)项数目值H 19.5C 756N 0.2S 0.4O 88Cl 9.6A 0.2W 13灰分 12.54) 垃圾焚烧炉设计规范如表1.2所示。

表1.2 焚烧炉设计参数焚烧炉容量 100 m3蒸汽参数 450℃,1.82MPa灰渣含碳量 1.5%离开焚烧炉的灰渣温度 400℃热空气温度 300℃冷空气温度 30℃排烟温度 160℃给水温度 150℃脱硫剂成分石灰钙硫比 Ca/S=2脱硫效率 74.05%燃烧效率﹥99%1.2 焚烧炉基本参数的确定1) 炉温的确定炉温代表垃圾的焚烧温度,适当的焚烧温度能使垃圾中有害组分在高温下氧化、分解,但过高的焚烧温度会增加垃圾中金属的挥发量和NOx物的生成量,因此不能随意提高焚烧温度。

根据垃圾的物料组成和对有害物的有效去除选择垃圾的焚烧温度:一般垃圾焚烧温度:850~1000℃含氰化物垃圾:850~900℃含氯化物垃圾:800~850℃去除二恶英的焚烧温度:≥925℃上述焚烧温度多通过增设二燃室引入一燃室富含可燃气的烟气进行二次燃烧后取得,初步认为:垃圾发热量低于5500KJ/kg时,如不附加燃料将难以达到1000℃炉温。

二燃室内烟气流速取4~6 m/s,在保证烟气流速≥2 s的条件下确定二燃室高度或长度。

本设计中二燃室的烟气流速取5m/s,烟气停留时间为2s。

2) 空气过剩系数的确定由于垃圾组分的特殊性必须采用高的空气过剩系数才有可能实现完全燃烧。

垃圾焚烧发电厂经济技术指标解释及计算公式垃圾焚烧发电厂经济技术指标解释及计算公式1、发电量是指电厂在报告期内生产的电能量。

电量基本计量单位为“千瓦小时”,简称“kW.h”;计算公式为:某发电机组日发电量= (该机组发电机端电能表当日24点读数—该电能表上日24点读数)×该电能表倍率全厂报告期发电量= (发电机机组报告期末24点电能表读数—该电能表上期末24点读数)×该电能表倍率2、电厂上网电量是指该电厂在报告期内生产的电能产品中用于输送给电网的电量。

即厂、网间协议规定的电厂并网点各计量关口表计抄见电量之和。

它是厂、网间电费结算的依据。

计算公式如下:电厂上网电量=∑(电厂并网处关口表计量点电能表抄见电量)。

3、垃圾入厂量是指垃圾焚烧发电厂在报告期内垃圾进厂总量,以每辆垃圾车在地磅计量为准,分日、月、年入厂垃圾量。

单位:吨;计算公式如下:垃圾入厂量= ∑(每车次垃圾进入垃圾仓量)。

4、垃圾处理量是指垃圾焚烧发电厂在报告期内进入每台焚烧锅炉所处理垃圾量总和。

分日、月、年入厂垃圾量,单位:吨;计算公式如下:垃圾处理量=∑(进入锅炉燃烧的垃圾量),以垃圾吊称重计量∑为准。

5、垃圾焚烧厂用电量是指垃圾焚烧发电厂在报告期内垃圾焚烧处理过程中所消耗的电量:专指从生活垃圾进厂计量开始到烟气达标排放,以及余热发电并网。

用以评价处理垃圾的直接电成本。

因不同厂的边界不一,为方便统一评价,不含原水取水用电、渗滤液处理厂用电、飞灰固化用电以及炉渣综合利用用电。

分班、日、月、年焚烧厂用电量。

单位:千瓦时、万千万时;计算公式如下:焚烧厂用电量=∑(所有厂用变电量总和+∑高压辅机电量)。

6、各子系统厂用电量(1)渗滤液处理厂用电量是指垃圾焚烧发电厂在报告期内处理渗滤液(指标达到国家排放标准)所消耗的电量。

单位:千瓦时;计算公式如下:渗滤液处理厂用电量=∑(渗滤液处理车间电量表读数差值×倍率)。

(2)飞灰固化厂用电量(同上)(3)炉渣综合利用厂用电量(同上)(4)取水厂用电量(同上)。

城市垃圾焚烧厂基本工艺参数与物料平衡设计城市垃圾焚烧厂是处理城市生活垃圾的一种常见方式,它通过将垃圾进行高温燃烧,将垃圾转化为灰渣和热能,实现资源化利用和无害化处理。

在设计城市垃圾焚烧厂的基本工艺参数和物料平衡时,需要考虑以下几个关键要素。

一、基本工艺参数设计1.燃烧方式:城市垃圾焚烧厂可以采用不同的燃烧方式,包括流化床燃烧、倒顶式燃烧、炉排燃烧等。

选择合适的燃烧方式需要考虑垃圾种类、处理量、热能利用等因素。

2.燃烧温度:垃圾焚烧需要在高温条件下进行,一般燃烧温度为800-1200摄氏度。

燃烧温度的选择需要兼顾垃圾彻底燃烧和热能利用效果。

3.空气系数:空气系数是指燃烧过程中所需的氧气量与理论所需氧气量的比值。

合理的空气系数设计可以确保垃圾充分燃烧,减少有害气体排放。

4.预处理工艺:城市垃圾在投入焚烧炉之前需要进行预处理,如粉碎、分选、湿化等。

预处理工艺的设计需要考虑垃圾种类、含水率、燃烧性能等因素。

5.余热回收利用:城市垃圾焚烧厂可以通过余热回收利用提高能源利用效率。

合理设计余热回收系统可以利用燃烧过程中产生的热能供内部消耗或外部利用,如供热、发电等。

1.垃圾输入量:物料平衡设计需要根据垃圾焚烧厂的处理能力和运行时间确定垃圾的输入量。

输入量的稳定和准确是保证焚烧效果和运行稳定的关键。

2.燃烧产物:燃烧过程中产生的主要产物包括灰渣、烟气和热能。

物料平衡设计需要根据垃圾的组成和燃烧条件确定产物的生成量和成分。

3.气体排放:焚烧过程中产生的烟气需要经过污染物净化处理,以达到排放标准。

物料平衡设计需要考虑烟气中不同污染物的生成量和去除效率。

4.余热回收:物料平衡设计需要考虑余热的产生和利用情况。

根据垃圾的燃烧热值和热量损失的情况,确定余热回收设备的设计参数和能量利用途径。

通过合理设计城市垃圾焚烧厂的基本工艺参数和物料平衡,可以提高垃圾处理效率,减少对环境的污染,实现资源化利用和无害化处理的目标。

在实际设计和运营中,需要综合考虑垃圾特性、处理量、环保要求和经济效益等因素,使焚烧厂的工艺参数和物料平衡更加科学合理。

生活垃圾焚烧系统焚烧炉的设计计算1.1 焚烧炉的设计初始参数(1) 日处理量:150 t/d =6.25 t/h =6250 kg/h (2) 燃烧室热负荷: 4(815)10⨯~3/()kcal m h ⋅,故本设计中取燃烧室热负荷为41210⨯3/()kcal m h ⋅。

(3) 生活垃圾元素分析,如表1.1所示。

表1.1 垃圾元素分析(%)项目 数值 项目 数值C19.75 H 1.56N 0.48 S 0.28 O 9.61 Cl 0.23 A 12.4 W 56(4) 垃圾焚烧炉设计规范,如表1.2所示。

表1.2 焚烧炉设计参数1.2 焚烧炉基本参数的确定(1) 炉温的确定炉温代表垃圾的焚烧温度,合适的焚烧温度能使垃圾中有害组分在高温下氧化、分解,适当提高焚烧温度可抑制黑烟的产生,但过高的焚烧温度会增加垃圾中金属的挥发量和NOx 物的生成量,因此不能随意提高焚烧温度。

根据垃圾的物料组成和对有害物的有效去除选择垃圾的焚烧温度:一般垃圾焚烧温度:850~ 1 000 ℃含氰化物垃圾:850~ 900 ℃ 含氯化物垃圾:800~ 850 ℃去除二恶英的焚烧温度:≥925 ℃上述焚烧温度多通过增设二燃室引入一燃室富含可燃气的烟气进行二次燃烧后取得,初步认为: 垃圾发热量低于5500 KJ/kg 时,如不附加燃料将难以达到1000 ℃炉温。

二燃室内烟气流速取4~6 m/s ,在保证烟气流速≥2 s 的条件下确定二燃室高度或长度。

本设计中二燃室的烟气流速取5 m/s ,烟气停留时间为2 s 。

(2) 空气过剩系数的确定由于垃圾组分的特殊性必须采用高的空气过剩系数才有可能实现完全燃烧。

另外,焚烧炉内除应保持合适的焚烧温度、良好的搅拌混合程度、足够的烟气停留时间(所谓三T )外,确保烟气中含有6%~12%氧含量对抑制二恶英的生成十分重要。

基于上述诸多原因,通过采取过剩50%~90%的空气量,即空气过剩系数 1.311.5α=~。

垃圾焚烧发电工艺设计参数的计算方法浙江旺能环保股份有限公司作者:周玉彩摘要:本文介绍了垃圾焚烧发电炉排炉、汽轮机组工艺设计的参数计算方法。

关键词:参数、垃圾、焚烧、炉排、汽轮机组。

前言:生活垃圾焚烧发电应用于环境保护领域,实现城市生活垃圾的无害化、减量化、减容化和资源化、智能化处理,达到节能减排之目的。

在生活垃圾焚烧发电工艺设计流程中首先进行垃圾焚烧发电炉排炉工艺设计参数的计算,为后续设计提供参数依据。

一、生活垃圾焚烧炉排炉工艺设计参数的计算1、待处理生活垃圾的性质1.1待处理生活垃圾主要组成成分表1:待处理生活垃圾的性质表2:待处理生活垃圾可燃物的元素分析(应用基)%表3:要求设计主要参数1.2 根据垃圾元素成分计算垃圾低位热值:LHV=81C+246H+26S-26O-6W (Kcal/Kg)=81*20.6+246*0.9+26*0.12-26*0.12-6*47.4=1388(Kcal/Kg)*4.18=5800(KJ/Kg)。

1.3根据垃圾元素成分计算垃圾高位热值:HHV={LHV+600*(W+9H)}*4.18={1388+600(0.474+9*0.009)}*4.18=7193.78(KJ/Kg)。

2、处理垃圾的规模及能力焚烧炉3台: 每台炉日处理垃圾350t;处理垃圾量:1000t/24h=41.67(t/h);炉系数:(8760-8000)/8000=0.095;实际每小时处理生产能力:41.67*(1+0.095)=45.6(t/h);全年处理量:45.6*8000=36.5*104t;故:每台炉每小时处理垃圾量:350/24*1.05=15.3(t/h)。

3、设计参数计算:3.1垃圾仓的设计和布置已知设计中焚烧炉长度L=75.5米,宽D=18.5米,取垃圾仓内壁与炉长度对齐,T=5d,垃圾的堆积密度取0.35t/m3求:垃圾的容积工程公式:V=a*T式中:V----垃圾仓容积m3;a--- 容量系数,一般为1.2~1.5,考虑到由于垃圾仓存在孔角,吊车性能和翻仓程度以及有效量的缺陷,导致垃圾仓可利用的有效容积小于几何容积;T--- 存放时间,d;根据经验得出适合燃烧存放天数,它随地区及季节稍有变化;V=a*T=1.2*5*1000/0.35=17142.86(m3 )。

故:垃圾仓的容积设计取18000(m3)。

垃圾仓的深度为HmHm=L*D/V=18000/75.5*18.5=12.88(m)。

故:垃圾池全封闭结构,长75.5米,宽18.5米,总深度以6米卸料平台为基准负13米。

3.2焚烧炉的选择与计算(1)焚烧炉的加料漏斗焚烧炉的加料漏斗挂在加料漏斗层,通过垃圾吊车将间接垃圾供料变为均匀加料,漏斗的容积要能满足“1h”内最大焚烧量。

垃圾通过竖溜槽送到给料机,垃圾竖溜槽可通过液压传动闸板关闭,竖溜槽的尺寸选择要满足溜槽中火焰密封闭合,给料机根据要求向焚烧炉配送垃圾,每台炉安装配合给料机传动用液压汽缸,液压设备由每台炉生产线控制中心控制。

料斗的容积V DV D=G/24*Kx/ρL式中:V D---料斗的容积(m3);G--- 每台炉日处理垃圾的量,(t/h);Kx---可靠系数,考虑吊车在炉焚烧垃圾的速度等因素,一般取1.5;ρL---垃圾容量,一般0.3~0.6 (t/m3)取0.45(t/m3);V D=15.3t/h*1.5/0.45 =51(m3)。

故:加料漏斗容积按51m3设计并且斗口尺寸应大于吊车抓斗直径的1.5倍。

(2)燃烧空气量及一次、二次助燃空气量的计算①以单位重量燃烧所需空气量以容积计算a、理论空气量由公式:L0=(8.89C+26.7H+3.33S-3.33O)*10-2(Nm3/kg);把表2待处理垃圾各元素的含量值代入上式:L0=(8.89*20.6+26.7*0.9+3.33*0.12-3.33*8.53)*10-2=1.8(Nm3/kg )。

b、实际空气需要量:Ln=N*L0式中: N---空气过剩系数,确保垃圾空气,一般要求燃烧过程的空气过剩系数在1.8左右,本设计中空气过剩系数取1.8;Ln=1.8*1.8=3.24(Nm3/kg)。

②以单位重量燃烧所需空气量以重量计算a、理论空气量由公式:L0=(11.6C+34.78H+4.35S-4.35O)*10-2(kg/kg);把表2待处理垃圾各元素的含量值代入上式:L0=(11.6*20.6+34.78*0.9+4.35*0.12-4.35*8.53)*10-2 =2.34(kg/kg)。

b、实际空气需要量:Ln=N*L0式中: N---空气过剩系数,确保垃圾空气,一般要求燃烧过程的空气过剩系数在1.8左右,本设计中空气过剩系数取1.8;Ln=2.34*1.8=4.21(kg/kg)。

C、设计焚烧炉每小时燃烧垃圾所需空气总重量为G w=4.12*15.3*103=63036 (kg/h)。

③设计焚烧炉每小时燃烧垃圾所需空气总量为L=G* Ln (Nm3/h);式中: G--- 每台炉日处理垃圾的量,(t/h);Ln---实际空气需要量, (Nm3/kg);L=15.3*103* 3.24=49572(Nm3/h)。

故:设计焚烧炉每小时燃烧垃圾所需空气量为49572(Nm3/kg)。

设计二次风流量占整个助燃空气量的25%,求得二次风助燃空气量L空2=L*2%(Nm3/h);L空2=L*2%=49572*25%=12393(Nm3/h);L空1=49572-12393=37179(Nm3/h)。

故:设计一次风助燃空气量为37179(Nm3/h),二次风助燃空气量为12393(Nm3/h)。

(3)燃烧产物的烟气量①以单位重量燃烧产生的总烟气量以容积计算焚烧垃圾炉产物的生成量及成分是根据燃烧反应的物质平衡进行计算,求1kg生活垃圾完全燃烧后产生烟气量LvLv=(m-0.21)L0+1.867C+0.7S+0.8N+11.2H+1.24W+0.62C1 (Nm3/kg);=(1.8-0.21)*1.8+1.867*0.206+0.7*0.0012+0.8*0.001+11.2*0.009+1.24*0.474+0.62*0.0068(Nm3/kg);=3.945(Nm3/kg);a、空气中含水量=实际空气量*空气中水分含量=3.24*0.015=0.0486(Nm3/kg);b、燃烧干烟气量=总烟气量-空气中含水量-垃圾中含水量-氢燃烧产生水量=3.945-0.0486-0.474-9*0.009=3.34(Nm3/kg)。

②以单位重量燃烧产生的总烟气量以重量计算Lw=(m-0.2)L0+3.667C+2S+N+9H+W+1.03CI(kg/kg);=(1.8-0.2)1.8+3.667*0.206+2*0.0012+0.001+9*0.009+0.474+1.03*0.0068=4.2(kg/kg)。

(4)生活垃圾焚烧每小时的排渣量及飞灰量①渣量为生活垃圾中灰渣的量和未燃的可燃物的量之和,灰渣的热灼减率为5%,则求每小时排渣量a hza hz=Gr垃圾*A/(100%-5%)t/h;式中:Gr垃圾---每小时焚烧垃圾量,15.3t/h;A---垃圾中的渣含量,取20.5%;a hz=15.3*20.5%/95%=3.3(t/h)。

故:设计出渣量能力为3.3t/h。

②炉渣贮坑:一般渣库贮坑按3天的容量设计,V zk=3.3*24*3*3=712.8(t/3d )。

故:设计渣贮坑容量为3天贮渣720吨。

③飞灰含量a fh为处理垃圾量的0.5~5%,按5%的量取,a fh=G垃圾*5%=0.765 (t/h)。

故:设计每台炉飞灰含量为0.77 t/h。

每小时燃烧产物的烟气量为:m烟m烟=(G垃圾+G空)-(a hz+a th)=15.3+63.036-3.3-0.77=74.266(t/h)。

故:每小时燃烧产物的烟气量为74.266t/h (标准状态下)。

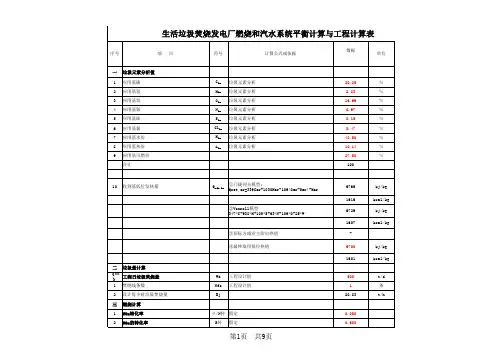

表4:物料计算平衡表(5)垃圾焚烧炉的能量平衡根据垃圾焚烧炉系统平衡条件,力学第一定律能量守恒定律得:Q1入+Q2入+ Q3入+Q4入=Q1出+ Q2出+ Q3出+ Q4出+ Q5出式中:Q1入---生活垃圾的显热量,Kcal/kg;Q2入---预热空气带入的热量,Kcal /kg;Q3入---外部热源输入的热量,Kcal/kg;Q4入---单位垃圾完全焚烧时所放出的热量,Kcal/kg;Q1出---烟道气热损失,KJ/h;Q2出---喷入炉内水蒸气所造成热损失,Kcal/ kg;Q3出---不完全燃烧气体所造成热损失,Kcal/ kg;Q4出---焚烧炉渣及飞灰带走的物理损失,Kcal/kg;Q5出---辐射的热损失,Kcal/kg;Q5出---不完全燃烧热损失,Kcal/kg;①输入热量计算1)进入焚烧炉内的垃圾完全焚烧时所输入的热量进入垃圾炉焚烧的垃圾的总热量为完全燃烧热量与显热量之和;Q1入=(单位垃圾量)*(垃圾比热值)*(垃圾进料温度)(Kcal/kg);=1*0.732*25=18.3 (Kcal/kg);2)预热空气带入的热量Q2入=(实际所需空气量)*(预热空气比热)*(预热空气温度)(Kcal/kg);=3.24*0.314*250=254.34(Kcal/kg);3)无外部热源输入的热量Q3入=04)单位垃圾完全焚烧时所放出的热量Q4入=1388 (Kcal/Kg);锅炉输入总热量Q IN= Q1入+Q2入+ Q3入+Q4入=18.3+254.34+0+1388=1660.64(Kcal/Kg)。

故:输入热量Q入=1660.64(Kcal/Kg)。

②输出热量计算1)烟道气热损失烟道气热损失=燃烧干烟气量*烟气平均比热*(炉排烟气出口温度-基准温度)(Kcal/Kg);Q1出=3.34*0.355*(250-25)=266.78(Kcal/Kg)。

故:排烟道气热损失Q1出=266.78(Kcal/Kg)。

2)喷入炉内水蒸气所造成热损失无喷入炉内水蒸气Q2出=0;3)不完全燃烧气体所造成热损失Q3出=(1-燃烧效率)*(垃圾含碳量-炉灰含碳量)*(碳不完全燃烧的损失)(Kcal/Kg);=(1-0.99)*(0.206-0.05)*5700=8.89(Kcal/Kg);4)焚烧炉渣及飞灰带走的物理损失炉灰残留热量=灰分含量*灰分比热*(灰分温度-基准温度)(Kcal/Kg);Q4出==0.206*0.25*(400-25)=19.31(Kcal/Kg);5)辐射的热损失一般设计生活垃圾焚烧炉中一般按供入热量的2%考虑;Q5出=1660.648*0.02=33.21(Kcal/Kg);6)不完全燃烧热损失垃圾内碳完全燃烧发热量*炉灰含碳量*垃圾含碳量(Kcal/Kg);Q6出==7700*0.05*0.206=79.31(Kcal/Kg);合计: Q出=Q1出+ Q2出+ Q3出+ Q4出+ Q5出+ Q6出=266.78+0+8.89+19.31+33.21+79.31=407.5(Kcal/Kg)。