钢的普通热处理

- 格式:ppt

- 大小:1.18 MB

- 文档页数:28

钢的热处理方法钢是一种重要的金属材料,在工业生产和日常生活中得到广泛应用。

为了提高钢的性能和使用寿命,需要对钢进行热处理。

热处理是指通过控制钢材的加热和冷却过程,使钢材的组织和性能发生变化,从而达到预期的效果。

本文将介绍几种常见的钢的热处理方法。

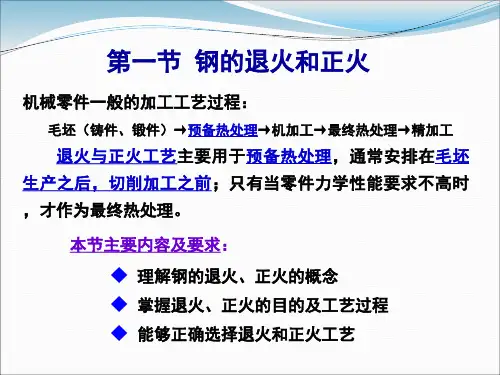

第一种热处理方法是退火。

退火是将钢材加热到一定温度,保持一定时间后,缓慢冷却的过程。

退火可以消除钢材中的应力,改善钢材的塑性和韧性,提高加工性能。

退火分为全退火和局部退火两种。

全退火是将整个钢材进行退火处理,局部退火是只对钢材的某一部分进行退火处理。

退火的温度和时间需要根据钢材的成分和要求来确定。

第二种热处理方法是淬火。

淬火是将钢材加热到临界温度以上,然后迅速冷却的过程。

淬火可以使钢材的组织转变为马氏体组织,从而提高钢材的硬度和强度。

淬火的冷却介质可以是水、油或气体,不同的冷却介质会对钢材的硬度和组织产生影响。

淬火后的钢材通常需要进行回火处理,以提高其韧性和减少内应力。

第三种热处理方法是正火。

正火是将钢材加热到临界温度,然后在空气中冷却的过程。

正火可以使钢材的组织转变为珠光体组织,从而提高钢材的韧性和塑性。

正火的温度和时间需要根据钢材的成分和要求来确定,通常需要多次进行正火处理。

第四种热处理方法是回火。

回火是将淬火后的钢材加热到一定温度,保持一定时间后,缓慢冷却的过程。

回火可以降低钢材的硬度和脆性,提高其韧性和塑性。

回火的温度和时间需要根据钢材的成分和要求来确定,通常需要多次进行回火处理。

第五种热处理方法是表面处理。

表面处理是通过加热和冷却的方式改变钢材表面的组织和性能。

常见的表面处理方法包括渗碳、氮化、镀层等。

渗碳是将钢材加热到高温,使其表面吸收碳元素,从而提高表面的硬度和耐磨性。

氮化是将钢材加热到高温,使其表面吸收氮元素,从而提高表面的硬度和耐腐蚀性。

镀层是将钢材表面涂覆上一层金属或非金属材料,以改变其表面的性质和外观。

以上是几种常见的钢的热处理方法。

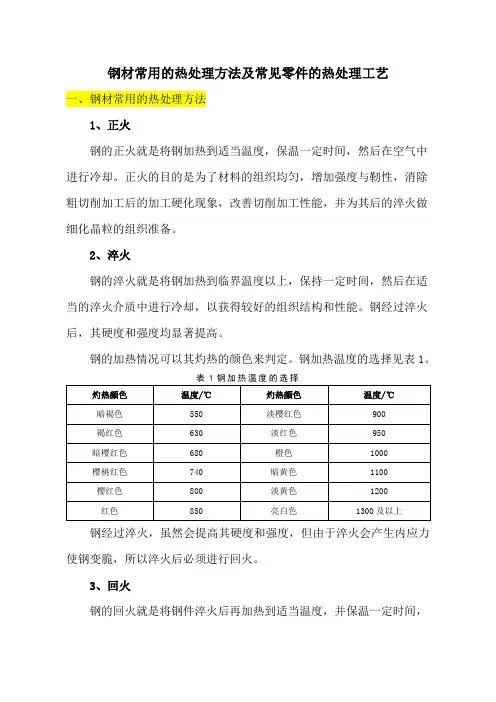

钢材常用的热处理方法及常见零件的热处理工艺一、钢材常用的热处理方法1、正火钢的正火就是将钢加热到适当温度,保温一定时间,然后在空气中进行冷却。

正火的目的是为了材料的组织均匀,增加强度与靭性,消除粗切削加工后的加工硬化现象,改善切削加工性能,并为其后的淬火做细化晶粒的组织准备。

2、淬火钢的淬火就是将钢加热到临界温度以上,保持一定时间,然后在适当的淬火介质中进行冷却,以获得较好的组织结构和性能。

钢经过淬火后,其硬度和强度均显著提高。

钢的加热情况可以其灼热的颜色来判定。

钢加热温度的选择见表1。

钢经过淬火,虽然会提高其硬度和强度,但由于淬火会产生内应力使钢变脆,所以淬火后必须进行回火。

3、回火钢的回火就是将钢件淬火后再加热到适当温度,并保温一定时间,然后在空气中或在水、油等介质中冷却到室温。

回火的目的是为了消除淬火时产生的内应力,减少脆性,提高钢的塑性和韧性,改善加工性能。

钢的回火分为高温回火、中温回火和低温回火3种。

碳素工具钢的回火温度见表2。

表2碳素工具钢的回火温度4、退火钢的退火就是将钢加热到临界温度以上,保温适当时间,然后在炉中缓缓冷却。

退火的目的是为了消除内应力和组织不均匀及晶粒粗大等现象,降低硬度,消除坯件的冷硬现象,提岛切削加工性能。

碳钢的退火规范见表3。

表3碳钢的退火规范注:临界温度是指在该温度下,钢的组织发生了变化。

二、几种常见零件的热处理1、齿轮机床齿轮的热处理见表3。

2、蜗轮蜗轮的热处理见表43、丝杠丝杠广泛应用于机床和各种机械的传动机构中。

丝杠传动能保证直线移动有较高的精确性和均匀性。

为此,丝杠必须具有一定的强度及较高的耐磨性和精度保持性。

丝杠的材料必须具有足够的机械性能和良好的切削加工性。

经过热处理后,应具有较高的硬度和最小的变形。

为了避免弯曲变形,丝杠的热处理通常都在井式炉中进行。

丝杠如果变形,必须进行校直(并且,最好是热校直)。

但是经过校直的丝杠,必须进行彻底的消除内应力的处理。

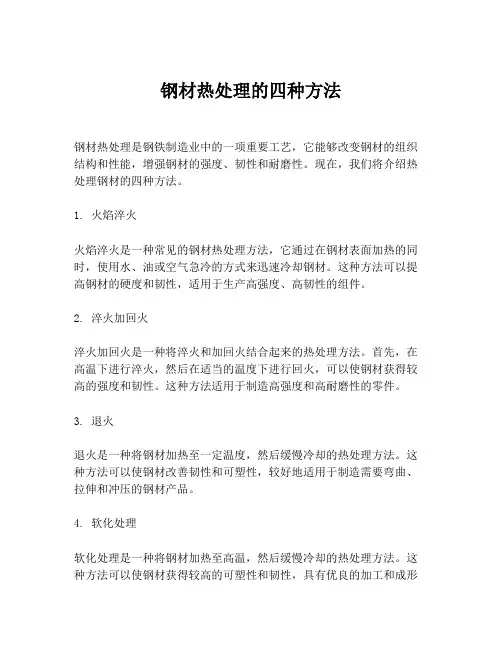

钢材热处理的四种方法

钢材热处理是钢铁制造业中的一项重要工艺,它能够改变钢材的组织结构和性能,增强钢材的强度、韧性和耐磨性。

现在,我们将介绍热处理钢材的四种方法。

1. 火焰淬火

火焰淬火是一种常见的钢材热处理方法,它通过在钢材表面加热的同时,使用水、油或空气急冷的方式来迅速冷却钢材。

这种方法可以提高钢材的硬度和韧性,适用于生产高强度、高韧性的组件。

2. 淬火加回火

淬火加回火是一种将淬火和加回火结合起来的热处理方法。

首先,在高温下进行淬火,然后在适当的温度下进行回火,可以使钢材获得较高的强度和韧性。

这种方法适用于制造高强度和高耐磨性的零件。

3. 退火

退火是一种将钢材加热至一定温度,然后缓慢冷却的热处理方法。

这种方法可以使钢材改善韧性和可塑性,较好地适用于制造需要弯曲、拉伸和冲压的钢材产品。

4. 软化处理

软化处理是一种将钢材加热至高温,然后缓慢冷却的热处理方法。

这种方法可以使钢材获得较高的可塑性和韧性,具有优良的加工和成形

性能。

总的来说,这四种方法是钢材热处理中较为基础和常见的方法。

每种方法都有其特定的优缺点和适用范围,因此在选择热处理方法时,需要结合不同的钢材类型和使用条件来进行选择。

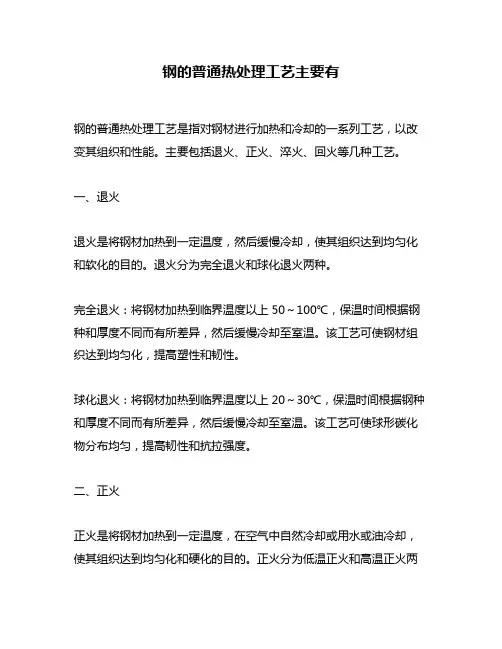

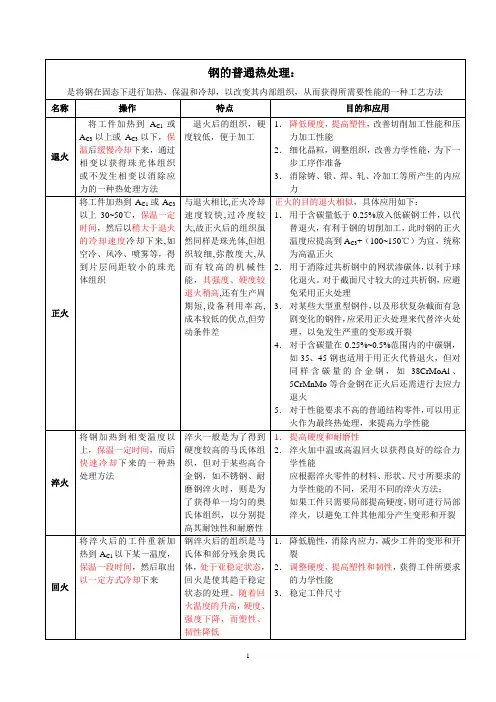

钢的普通热处理工艺主要有钢的普通热处理工艺是指对钢材进行加热和冷却的一系列工艺,以改变其组织和性能。

主要包括退火、正火、淬火、回火等几种工艺。

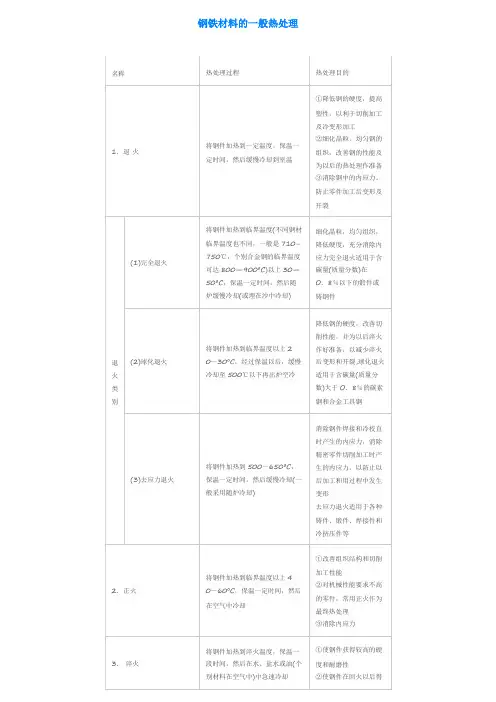

一、退火退火是将钢材加热到一定温度,然后缓慢冷却,使其组织达到均匀化和软化的目的。

退火分为完全退火和球化退火两种。

完全退火:将钢材加热到临界温度以上50~100℃,保温时间根据钢种和厚度不同而有所差异,然后缓慢冷却至室温。

该工艺可使钢材组织达到均匀化,提高塑性和韧性。

球化退火:将钢材加热到临界温度以上20~30℃,保温时间根据钢种和厚度不同而有所差异,然后缓慢冷却至室温。

该工艺可使球形碳化物分布均匀,提高韧性和抗拉强度。

二、正火正火是将钢材加热到一定温度,在空气中自然冷却或用水或油冷却,使其组织达到均匀化和硬化的目的。

正火分为低温正火和高温正火两种。

低温正火:将钢材加热到临界温度以上30~50℃,保温时间根据钢种和厚度不同而有所差异,然后在空气中自然冷却。

该工艺可使钢材组织达到均匀化,提高硬度、强度和耐磨性。

高温正火:将钢材加热到临界温度以上100~200℃,保温时间根据钢种和厚度不同而有所差异,然后在空气中自然冷却。

该工艺可使钢材组织达到均匀化,提高韧性和抗拉强度。

三、淬火淬火是将钢材加热到一定温度,在水或油中急速冷却,使其组织达到均匀化和硬化的目的。

淬火分为水淬和油淬两种。

水淬:将钢材加热到临界温度以上30~50℃,保温时间根据钢种和厚度不同而有所差异,然后在水中急速冷却。

该工艺可使钢材硬度、强度和耐磨性大幅提高,但韧性降低。

油淬:将钢材加热到临界温度以上50~80℃,保温时间根据钢种和厚度不同而有所差异,然后在油中急速冷却。

该工艺可使钢材硬度、强度和耐磨性提高,但韧性相对水淬有所提高。

四、回火回火是将淬火后的钢材加热到一定温度,在空气中自然冷却,使其组织达到均匀化和调质的目的。

回火分为低温回火和高温回火两种。

低温回火:将淬火后的钢材加热到200~300℃,保温时间根据钢种和厚度不同而有所差异,然后在空气中自然冷却。

钢材的热处理有以下几个方法※均质退火处理简称均质化处理(Homogenization),系利用在高温进行长时间加热,使内部的化学成分充分扩散,因此又称为『扩散退火』。

加热温度会因钢材种类有所差异,大钢锭通常在1200℃至1300℃之间进行均质化处理,高碳钢在1100℃至1200℃之间,而一般锻造或轧延之钢材则在1000℃至1200℃间进行此项热处理。

※完全退火处理完全退火处理系将亚共析钢加热至Ac3温度以上30~50℃、过共析钢加热至Ac1温度以上50℃左右的温度范围,在该温度保持足够时间,使成为沃斯田体单相组织(亚共析钢)或沃斯田体加上雪明碳体混合组织后,在进行炉冷使钢材软化,以得到钢材最佳之延展性及微细晶粒组织。

※球化退火处理球化退火主要的目的,是希望藉由热处理使钢铁材料内部的层状或网状碳化物凝聚成为球状,使改善钢材之切削性能及加工塑性,特别是高碳的工具钢更是需要此种退火处理。

常见的球化退火处理包括:(1)在钢材A1温度的上方、下方反复加热、冷却数次,使A1变态所析出的雪明碳铁,继续附着成长在上述球化的碳化物上;(2)加热至钢材A3或Acm温度上方,始碳化物完全固溶于沃斯田体后急冷,再依上述方法进行球化处理。

使碳化物球化,尚可增加钢材的淬火后韧性、防止淬裂,亦可改善钢材的淬火回火后机械性质、提高钢材的使用寿命。

※软化退火处理软化退火热处理的热处理程序是将工件加热到600℃至650℃范围内(A1温度下方),维持一段时间之后空冷,其主要目的在于使以加工硬化的工件再度软化、回复原先之韧性,以便能再进一步加工。

此种热处理方法常在冷加工过程反复实施,故又称之为制程退火。

大部分金属在冷加工后,材料强度、硬度会随着加工量渐增而变大,也因此导致材料延性降低、材质变脆,若需要再进一步加工时,须先经软化退火热处理才能继续加工。

※弛力退火处理弛力退火热处理主要的目的,在于清除因锻造、铸造、机械加工或焊接所产生的残留应力,这种残存应力常导致工件强度降低、经久变形,并对材料韧性、延展性有不良影响,因此弛力退火热处理对于尺寸经度要求严格的工件、有安全顾虑的机械构件事非常重要的。

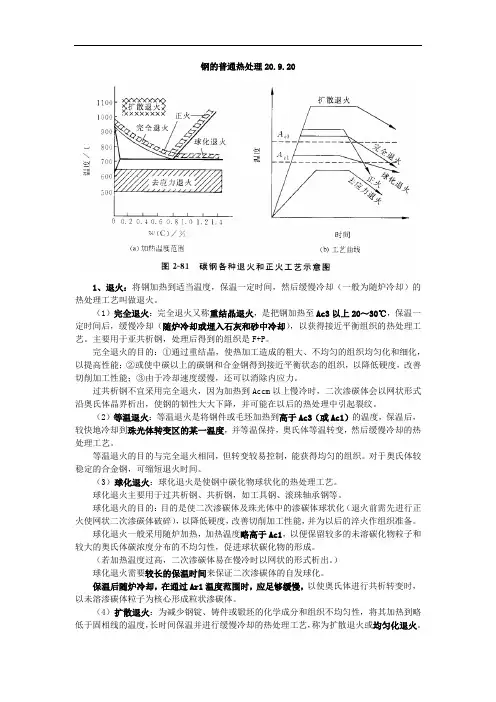

钢的普通热处理20.9.201、退火:将钢加热到适当温度,保温一定时间,然后缓慢冷却(一般为随炉冷却)的热处理工艺叫做退火。

(1)完全退火:完全退火又称重结晶退火,是把钢加热至Ac3以上20~30℃,保温一定时间后,缓慢冷却(随炉冷却或埋入石灰和砂中冷却),以获得接近平衡组织的热处理工艺。

主要用于亚共析钢,处理后得到的组织是F+P。

完全退火的目的:①通过重结晶,使热加工造成的粗大、不均匀的组织均匀化和细化,以提高性能;②或使中碳以上的碳钢和合金钢得到接近平衡状态的组织,以降低硬度,改善切削加工性能;③由于冷却速度缓慢,还可以消除内应力。

过共析钢不宜采用完全退火,因为加热到Accm以上慢冷时,二次渗碳体会以网状形式沿奥氏体晶界析出,使钢的韧性大大下降,并可能在以后的热处理中引起裂纹。

(2)等温退火:等温退火是将钢件或毛坯加热到高于Ac3(或Ac1)的温度,保温后,较快地冷却到珠光体转变区的某一温度,并等温保持,奥氏体等温转变,然后缓慢冷却的热处理工艺。

等温退火的目的与完全退火相同,但转变较易控制,能获得均匀的组织。

对于奥氏体较稳定的合金钢,可缩短退火时间。

(3)球化退火:球化退火是使钢中碳化物球状化的热处理工艺。

球化退火主要用于过共析钢、共析钢,如工具钢、滚珠轴承钢等。

球化退火的目的:目的是使二次渗碳体及珠光体中的渗碳体球状化(退火前需先进行正火使网状二次渗碳体破碎),以降低硬度,改善切削加工性能,并为以后的淬火作组织准备。

球化退火一般采用随炉加热,加热温度略高于Ac1,以便保留较多的未溶碳化物粒子和较大的奥氏体碳浓度分布的不均匀性,促进球状碳化物的形成。

(若加热温度过高,二次渗碳体易在慢冷时以网状的形式析出。

)球化退火需要较长的保温时间来保证二次渗碳体的自发球化。

保温后随炉冷却,在通过Ar1温度范围时,应足够缓慢,以使奥氏体进行共析转变时,以未溶渗碳体粒子为核心形成粒状渗碳体。

(4)扩散退火:为减少钢锭、铸件或锻坯的化学成分和组织不均匀性,将其加热到略低于固相线的温度,长时间保温并进行缓慢冷却的热处理工艺,称为扩散退火或均匀化退火。

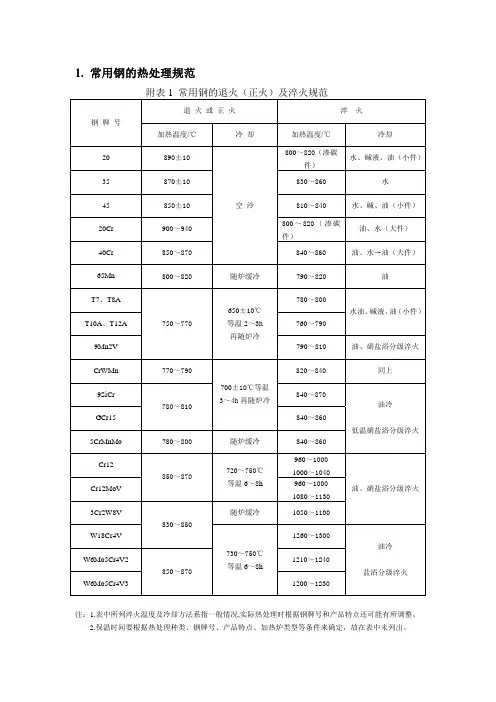

1.常用钢的热处理规范附表1 常用钢的退火(正火)及淬火规范钢牌号退火或正火淬火加热温度/℃冷却加热温度/℃冷却20 890±10空泠800~820(渗碳件)水、碱液、油(小件)35 870±10 830~860水45 850±10 810~840水、碱、油(小件)20Cr 900~940800~820(渗碳件)油、水(大件)40Cr 850~870 840~860油、水→油(大件)65Mn 800~820随炉缓冷 790~820油T7、T8A750~770650±10℃等温2~3h再随炉冷780~800水油、碱液、油(小件)T10A、T12A 760~7909Mn2V 790~810油、硝盐浴分级淬火CrWMn 770~790700±10℃等温3~4h再随炉冷820~840同上9SiCr780~810840~870油冷低温硝盐浴分级淬火GCr15 840~860 5CrMnMo 780~800随炉缓冷 840~860Cr12850~870720~750℃等温6~8h960~10001000~1040油、硝盐浴分级淬火Cr12MoV960~10001080~1130 3Cr2W8V830~850随炉缓冷 1050~1100W18Cr4V730~750℃等温6~8h 1260~1300油冷盐浴分级淬火W6Mo5Cr4V2850~8701210~1240W6Mo5Cr4V3 1200~1230注:1.表中所列淬火温度及冷却方法系指一般情况,实际热处理时根据钢牌号和产品特点还可能有所调整。

2.保温时间要根据热处理种类、钢牌号、产品特点、加热炉类型等条件来确定,故在表中未列出。

附表2 淬火钢回火温度与硬度的关系(供参考)钢牌号淬火后硬度HRC回火温度(1/℃)回火后的硬度HRC180±10 240±10280±10320±10360±10380±10 420±10480±10540±10580±10620±10650±1035 40 >50>5551±256±247±253±245±251±243±248±240±245±238±243±235±238±233±234±228±230±2HB250±2HB250±2T8、T8A、T10、T10A >62>6262±263±258±259±256±257±254±255±251±252±249±250±245±246±239±241±234±236±229±230±225±226±240Cr 50CrV A 60Si2MnA 65Mn 5CrMnMo 30CrMnSi GCr15 9SiCr CrWMn 9Mn2V >55>60>60>60>52>48>62>62>62>6254±258±260±258±255±248±261±262±261±260±253±256±258±256±253±248±259±260±258±258±252±254±256±254±252±247±258±258±257±256±250±253±255±252±248±255±257±255±254±249±251±254±250±245±243±253±256±254±251±247±249±252±247±244±242±252±255±252±249±244±247±250±244±244±250±252±250±241±241±243±244±240±243±251±246±236±240±235±234±238±236±241±245±244±231±236±230±232±236±2HB26028±234±230±230±230±232±226±23Cr2W8v Cr12Cr12Mo≧48>62(1030±10℃)>62>62626259±262 6057±257±255±246±248±252±253±2>64(回火三次)48±243±241±245±245±2W18Cr4V注:1.淬火是用的盐浴炉,回火在井式炉内进行。

钢的普通热处理方法:

1.正火:将钢加热到适当温度,保温一段时间后取出在空气中

冷却。

正火的主要应用范围有:用于低碳钢,正火后硬度略高于退火,韧性也较好,可作为切削加工的预处理;用于中碳钢,可代替调质处理作为最后热处理,也可作为用感应加热方法进行表面淬火前的预备处理;用于工具钢、轴承钢、渗碳钢等,可以消降或抑制网状碳化物的形成,从而得到球化退火所需的良好组织;用于铸钢件,可以细化铸态组织,改善切削加工性能;用于大型锻件,可作为最后热处理,从而避免淬火时较大的开裂倾向;用于球墨铸铁,使硬度、强度、耐磨性得到提高,如用于制造汽车、拖拉机、柴油机的曲轴、连杆等重要零件。

2.淬火:将钢加热至高温后快速冷却,使其硬化。

淬火的主要

目的是提高钢的硬度、强度和耐磨性。

3.回火:将淬火后的钢加热到一定温度并保温一段时间,然后

冷却。

回火的主要目的是消除淬火产生的内应力,降低硬度和脆性,以取得预期的力学性能。

4.退火:将钢加热至适当温度并保温一段时间后缓慢冷却。

退

火的主要目的是调整硬度以方便切削加工,消除内应力,稳定尺寸,防止加工中变形。

退火还能细化晶粒,改善组织。

5.表面热处理:包括表面淬火和火焰加热表面淬火等。

表面热

处理的主要目的是提高材料表面的硬度和耐磨性。

6.化学热处理:包括渗碳、渗氮、碳氮共渗等。

化学热处理的

主要目的是改变材料表面的化学成分,以提高其耐腐蚀性和耐磨性。

常用的钢材热处理方法一.淬火将钢件加热到临界温度以上40~60℃,保温一定时间,急剧冷却的热处理方法,称为淬火。

常用急剧冷却的介质有油、水和盐水溶液。

淬火的加温温度、冷却介质的热处理规范,见表<常用钢的热处理规范>.淬火的目的是:使钢件获得高的硬度和耐磨性,通过淬火钢件的硬度一般可达HRC60~65,但淬火后钢件内部产生了内应力,使钢件变脆,因此,要经过回火处理加以消除。

钢件的淬火处理,在[wiki]机械[/wiki]制造过程中应用比较普遍,它常用的方法有:1.单液淬火:将钢件加热到淬火温度,经保温一定时间后,在一种冷却液中冷却,这种热处理方法,称为单液淬火。

它适用于形状简单、技术要求不高的碳钢或合金钢,工件直径或厚度大于5~8mm的碳素钢,选用盐水或水中冷却;合金钢选用油冷却。

在单液淬火中,水冷容易发生变形和裂纹;油冷容易产生硬度不够或不均的现象。

2.双液淬火:将钢件加热到淬火温度,经保温后,先在水中快速冷却至300~400℃,在移入油中冷却,这种处理方法,称为双液淬火。

形状复杂的钢件,常采用此方法。

它既能保证钢件的硬度,又能防止变形和裂纹。

缺点是操作难度大,不易掌握。

3.火焰表面淬火:用乙炔和氧气混合燃烧的火焰喷射到工件表面,并使其加热到淬火温度,然后立即用水向工件表面喷射,这种处理方法,称为火焰表面淬火。

它适用于单件生产、要求表面或局部表面硬度高和耐磨的钢件,缺点是操作难度大。

4.表面感应淬火:将钢件放人感应器内,在中频或高频交流电的作用下产生交变磁场,钢件在磁场作用下产生了同频率的感应电流,使钢件表面迅速加热(2-10s)至淬火温度,立即把水喷射到钢件表面。

这种热处理方法,称为表面感应淬火。

经表面感应淬火的零件,表面硬而耐磨,而内部有较好的强度和韧性。

这种方法适用于中碳钢和中等含碳量的合金钢件。

表面感应淬火根据所采用的电流频率的不同,可分为高频、中频和工频淬火三种。

高频淬火电流频率为100~150kHz,淬硬层深1~3mm,它适用于齿轮、花键轴、活塞和其它小型零件的淬火;中频淬火电流频率为500~10000Hz,淬硬层深3—10mm,它适用于曲轴、钢轨、机床导轨、直径较大的轴类和齿轮等;工频淬火电流频率为50Hz,淬硬层一般大于10mm,适用于直径在300mm以上的大型零件的淬火,如冷轧辊等。