QRQC质量问题的快速反应052

- 格式:ppt

- 大小:1.12 MB

- 文档页数:31

QR快速反应法的实施步骤引言QR快速反应法是一种常用的质量管理工具,它可以帮助组织快速识别和解决问题。

本文档将介绍QR快速反应法的实施步骤,以帮助读者了解如何有效地运用这一方法。

步骤一:确定问题在实施QR快速反应法之前,首先需要明确问题的性质和范围。

通过与相关人员深入沟通和了解,可以获取问题的详细信息,并对其进行准确描述和界定。

•收集并整理问题的相关数据;•与相关人员开展会议或讨论,确保对问题有一个共识;•确定问题的影响范围,包括生产、质量、成本等方面。

步骤二:建立QR小组为了顺利实施QR快速反应法,建立一个高效的QR小组非常重要。

该小组由各个关键部门的代表组成,他们将负责问题的收集、分析和解决。

•选择具有专业知识和经验的人员参与QR小组;•确定小组成员的职责和角色;•确定小组的领导人,负责协调和推动QR工作的实施。

步骤三:分析问题在QR快速反应法中,问题分析是关键步骤之一。

通过深入分析问题的根本原因,可以找到解决问题的关键点。

•使用工具如5W1H、鱼骨图等进行问题分析;•引导小组成员进行头脑风暴,收集不同的思路和观点;•使用统计学方法和数据分析工具,深入研究问题的潜在原因。

步骤四:制定解决方案在完成问题分析之后,QR小组需要制定解决方案。

解决方案应该能够针对问题的根本原因,提出具体的改进措施。

•制定具体、可行的解决方案;•考虑资源和时间的约束,为解决方案设定优先级;•确保解决方案的可持续性,避免出现类似问题。

步骤五:实施和监控一旦制定了解决方案,QR小组需要着手实施并监控改进措施的效果。

•制定详细的实施计划,包括责任分工、时间表等;•监控改进措施的执行情况,确保其按计划进行;•收集反馈信息,评估改进措施的效果,并进行必要的调整。

步骤六:总结与反思QR快速反应法的实施过程不仅仅是解决问题,还可以为组织提供宝贵的经验教训和改进机会。

•进行阶段性总结,评估QR快速反应法的实施效果;•和小组成员共享经验和教训,进行反思和反馈;•在实施QR快速反应法的过程中学习并持续改进。

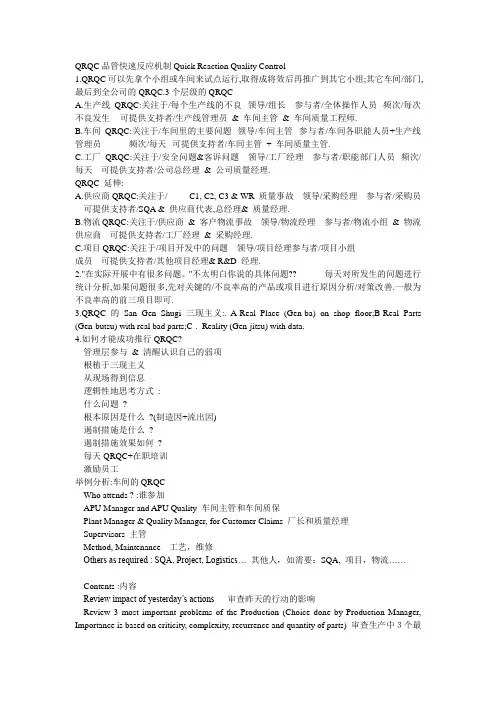

QRQC品管快速反应机制Quick Reaction Quality Control1.QRQC可以先拿个小组或车间来试点运行,取得成将效后再推广到其它小组;其它车间/部门,最后到全公司的QRQC.3个层级的QRQCA.生产线QRQC:关注于/每个生产线的不良--领导/组长---参与者/全体操作人员--频次/每次不良发生-- 可提供支持者/生产线管理员& 车间主管& 车间质量工程师.B.车间QRQC:关注于/车间里的主要问题--领导/车间主管--参与者/车间各职能人员+生产线管理员 --频次/每天--可提供支持者/车间主管+ 车间质量主管.C.工厂QRQC:关注于/安全问题&客诉问题---领导/工厂经理---参与者/职能部门人员--频次/每天---可提供支持者/公司总经理& 公司质量经理.QRQC 延伸:A.供应商QRQC:关注于/ C1, C2, C3 & WR 质量事故---领导/采购经理---参与者/采购员---可提供支持者/SQA & 供应商代表,总经理& 质量经理.B.物流QRQC:关注于/供应商& 客户物流事故---领导/物流经理---参与者/物流小组& 物流供应商---可提供支持者/工厂经理& 采购经理.C.项目QRQC:关注于/项目开发中的问题---领导/项目经理参与者/项目小组成员---可提供支持者/其他项目经理& R&D 经理.2."在实际开展中有很多问题。

"不太明白你说的具体问题?? ---------每天对所发生的问题进行统计分析,如果问题很多,先对关键的/不良率高的产品或项目进行原因分析/对策改善.一般为不良率高的前三项目即可.3.QRQC的San Gen Shugi 三现主义:. A-Real Place (Gen-ba) on shop floor;B-Real Parts (Gen-butsu) with real bad parts;C-. Reality (Gen-jitsu) with data.4.如何才能成功推行QRQC?---管理层参与& 清醒认识自己的弱项---根植于三现主义---从现场得到信息---逻辑性地思考方式:---什么问题?---根本原因是什么?(制造因+流出因)---遏制措施是什么?---遏制措施效果如何?---每天QRQC+在职培训---激励员工举例分析:车间的QRQC---Who attends ? :谁参加---APU Manager and APU Quality 车间主管和车间质保---Plant Manager & Quality Manager, for Customer Claims 厂长和质量经理---Supervisors 主管---Method, Maintenance 工艺,维修---Others as required : SQA, Project, Logistics…其他人,如需要:SQA, 项目,物流……---Contents :内容---Review impact of yesterday’s actions审查昨天的行动的影响---Review 3 most important problems of the Production (Choice done by Production Manager, Importance is based on criticity, complexity, recurrence and quantity of parts) 审查生产中3个最主要的问题(生产部经理的决定,根据严重度,复杂度,频度和产品的数量)---When ? :什么时候---Every day 每天---How ? :如何做---Using presentation boards with following information : 用带有以下数据的信息板---Action rules 行动规则---Quality consolidated results of APU车间质量巩固的数据---Results split by APU’s : for each APU, have every day result of the month, and monthly results 车间的数据:每个车间的日报,月报。

QRQC快速反应质量控制管理培训资料QRQC(Quick Response Quality Control)是快速反应质量控制的缩写,是一种快速反应质量问题并采取有效措施解决的管理方法。

下面是一份QRQC快速反应质量控制管理培训资料,内容如下:第一部分:QRQC基本概念和原理(300字)1.QRQC的定义:QRQC是一种快速反应质量控制方法,通过迅速发现、定位和解决质量问题,以实现及时交付高质量产品。

2.QRQC的原理:QRQC是基于以下原理:准确的问题识别、紧急的问题解决和广泛的员工参与。

3.QRQC的核心要素:QRQC的核心要素包括:快速反应、团队合作、问题分析、根本原因追溯和持续改进。

第二部分:QRQC实施步骤(400字)1.第一步:问题确认和描述。

团队成员应该集中精力确定问题的本质,并以简洁明了的方式对问题进行描述。

2.第二步:快速根本原因分析。

利用鱼骨图、五为一法等工具快速找出问题的根本原因,并确保团队对问题原因的一致认识。

4.第四步:对策效果确认。

执行纠正行动并进行效果验证,确保问题已经得到解决或得到明显改善。

5.第五步:对策标准化和持续改进。

通过制定和标准化解决方案,确保问题不再发生,并将解决方案纳入常规工作流程,实现持续改进。

第三部分:培养QRQC团队的关键要素(300字)1.团队合作意识:要培养团队成员的合作意识和责任感,让每个成员明确自己在整个过程中的角色和权责,以提高团队的协同效率。

2.快速问题解决能力:培养团队成员快速识别和解决问题的能力,强调及时反馈、快速决策和紧急行动。

3.基本分析工具的使用:培训团队成员运用常用问题分析工具,如鱼骨图、5W1H等,以帮助快速找出根本原因。

4.持续改进文化:培养团队成员对问题的持续改进意识,注重归因分析、学习型组织建设等方面的能力提升。

第四部分:QRQC案例分析与讨论(200字)在培训中,可以引入一些实际的QRQC案例,通过讨论和分析,加深学员对QRQC方法的理解。

QRQC管理推行规定一、目的为控制产品质量,提高工作效率,防止不良品向后续工序流动、对品质问题作出早期反应并在当日制订解决问题的对策,防止品质问题的再次发生,提高作业者的品质意识,特推行快速反应质量控制(QRQC)管理。

二、QRQC和三现主义定义QRQC 并非是一个工具,也不是一个体系,而是应用在各个领域的文化/观念(生产线、工厂、物流、供应商),它运用可视的方法显示重要的信息以解决重大的外部的、内部的质量问题。

它以现场、现物、现实为基础,用FTA、5W2H、PDCA等质量工具,通过操作工、班组长、车间主管及其他参与人员用数据、富有逻辑性的思考分析方法解决产生的质量问题。

主要体现在以下几方面:1.反应的速度;2.深入的分析,找准根本原因;3.根除质量问题的重复发生;4.增进横向交流。

三现主义:去事发现场(现场)了解发生了什么事情(现物)找到事实的真相(现实数据)。

1.现场:到真正发生问题的地方去;2.现物:比较合格品和不合格品;3.现实数据:用真实的数据区描述事实。

三、车间QRQC推行方法和要求1、推行方法1)谁参加?:车间主管、班组长和相关操作工及有关人员;2)做什么?:处理生产线上的问题;3)什么时候?:每一次生产线上发生问题、停线之后或每一班结束时;4)扩展到每天的5分钟会议作为当天的学习课程;5)如何做?:在生产现场张贴“快速反应措施计划表”(附表1),车间主管或班组长和相关操作工一起用手填写;2、具体要求1)、实施“红箱子”管理,即在生产现场放置红箱子,所有不合格品放在红箱子,至少保留2个工作日,不合格品上要标明缺陷部位,红箱子内不得放其他杂物;车间主管必须了解红箱子内的所有缺陷;2)、实施看板管理,“质量自控矩阵表”、“PPM统计表”、“快速反应措施计划表”。

a、“质量自控矩阵表”(附表2)由检验员负责填写,至少每班更新一次;b、“PPM统计表”(附表3)由检验员负责填写,每天更新一次,每月3日前统计完上个月的PPM;看板上至少要有过去6个月的历史记录;c、“快速反应措施计划表”(附表4)由车间主管或领班负责,选择较重大的问题进行填写。

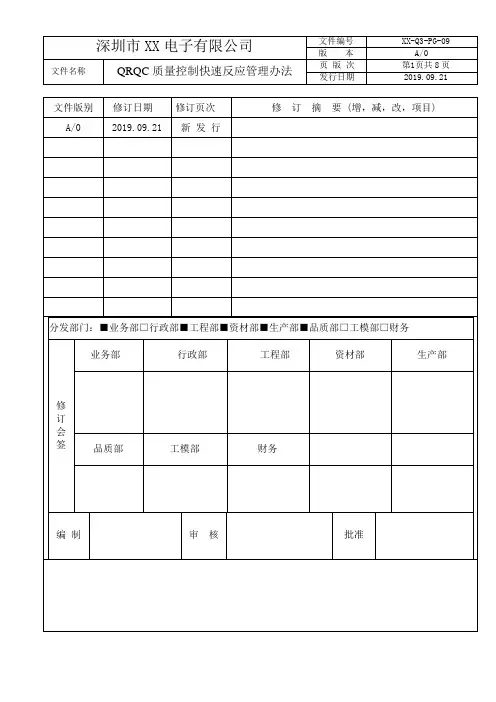

快速反应管理办法(QRQC)1 目的为了不制造不良、不流出不良、不接收不良,一旦发生异常问题则当场采取措施。

使问题显现化,通过跨职能方式及时采取措施,提高效率尽快加以解决。

使每位作业者都树立起品质意识,使生产线全体都保持紧张感,建立本管理办法。

2 适用范围适用于XXXX有限公司生产制造现场问题解决。

3 问题定义:3.1 A类问题:发生的问题,会发生人生安全事故,丧失产品主要功能,严重影响产品使用性能和降低产品寿命,对环境产生违反法规的污染,导致交付延期,以及必然会引起客户投诉的问题。

这类问题为公司级快反问题。

3.2B类问题:发生的问题,会影响产品使用性能及寿命,客户可能会提出投诉的问题,对交付略有影响。

这类问题为车间级快反问题。

3.3C类问题:发生的问题,对产品和使用性能及寿命影响不大,不会引起客户投诉的问题。

这类问题跟踪记录并改善。

3.4 问题分类3.4.1 QC问题:现场作业人员操作执行问题;设备、工装问题;3.4.2 QE问题:设计开发相关问题。

4. 职责和权限4.1 生产部4.1.1 生产部经理担任会议议长,负责主持会议议程;督促问题解决进度。

4.1.2 生产班长负责组织生产现场三现会议;车间主任负责组织车间级快速反应会议;生产科制定、维护并执行公司QRQC事务的各项管理度及流程。

4.1.3 负责记录会议内容;跟踪落实各部门所做对策执行;4.1.4 维护快速反应看板;4.1.5 生产科负责汇总各车间QRQC问题一元表,对未按要求完成问题关闭的责任人进行考核。

4.2 质量部4.2.1 负责收集过去24小时内发生的内外部质量问题及客户投诉问题,并且在4小时内以OA的形式将问题通报给责任部门;4.2.2 负责对现场问题指定问题类型、问题等级、责任人;4.2.3 措施的有效性验证;维护经验教训库并定期更新;4.2.4 负责问题关闭:措施最终落实到文件(PFMEA和DFMEA、控制计划、作业文件);4.3 责任部门4.3.1 问题负责人需要组织成立问题解决小组。

R C目标:实现绝对优先的品质自2008年8月第一件QRQC展开以来,截止到现在2016年8月总共展开件数9069件,平均每天3件2008年2009年2010年2011年2012年2013年2014年2015年2016年NA第一块QRQC会议板N第二块QRQC会议板N第三块QRQC会议板2012-7-9NAMS第四块QRQC会议板(目前最新)●QRQC是什么?●QRQC的目的是什么?●QRQC相关●怎么开展QRQC?●QRQC注意事项公司各部门在讨论QRQC之前●召集相关部门(快速集合)●让我们了解真实的现状和不足●让我们带着自我责任的态度解析问题2. QRQC职责分担4.QRQC活动流程BaS023马达进角检查进角检查测定不良定子1PCS马达10073021007301马达起火、回转异常Where?Where?人:班长再检查也NG 设备:信号尾线交换NG 2、3号机检查NG波形扭矩检查PL 水平时NG PL 抬起时OK 负荷检查NG手动测抵抗PL 水平时NG PL 抬起时OK 音检查NG 方法:有按标准作业10年08月1日8:10-1号进角1、后工程能检出该不良,流出可能无,流水线生产开始,条形码记录10外圈铜线在定子内侧进角测定不能BKT 组件匝间定子整形铜线伤整形前配线错误卷线形状异常为什么 为什么分析FTA 分析法2号卷线、3号盘头定子匝间没有检出定子抵抗差没有检出BKT 高压没有检出BKT 低压没有检出两个伤在盘头铆合时被分开,马达组立后重新连在一起,马达能检出2、外绝缘物插入后,配线确认是否有外圈铜线在定子内侧,发现保留并联络报告3、线头接板安装前,确认是否有外圈铜线压在定子内侧,有发现保留并联络报告1、2号卷线机卷线程序确认,调整1、外绝缘物插入后配线工程、线头接板安装前追加外观图片揭示1、定子组件高压检查时追加10KG 对线头接板下压力(再现轴组件插入后状态)3、整形前外圈铜线在定子内侧修理指示书追加发现两台均为2号卷线机发现两台均为2号卷线机2、外绝缘物插入、线头接板安装工程标准作业书追加此项目确认制造:郞K 、杨、周 生技:狄 、蒋 生技1课:王C 品证:卢C杨8/1王C 8/1蒋8/2周8/2狄8/12周8/1杨8/1杨8/110:10李丽杨双林材料:交换组立后,BKT 组件NG BKT 组件低压检查OKBKT 组件高压检查NG (匝间NG )4M 确认What?What?HOW?Why?How many?When?When?Who?Who?不良流出风险判定:有 无2012-7-9。

QRQC质量快速反应管理办法一、Q RQC管理工作的指导思想指导思想。

为了落实“持续改进、卓越品质”的质量方针,快速解决现场质量问题,完善公司解决现场质量问题的办法,提升解决现场质量问题的速度和效果。

二、Q RQC管理目的:对公司、生产部门及生产车间内部或外部所遇到的品质问题、生产异常、安全事故、纠正事项、内外审核不符合项等作出快速反应并制定纠正与预防方案,使存在问题得到快速、正确解决,促进生产工作的顺利进行。

特制定本管理办法。

三、Q RQC管理适用范围:本管理办法适用于发现问题、收集信息、分析原因和确认改进的QRQC公司管理工作。

四、Q RQC管理作用及职责:1.主要作用:1.1收集、汇总和QRQC活动有关的所有情报,以保证产品交期为主要阶段目标,以各项异常事件为工作载体,在工厂范围内全面推进QRQC思想;;1.2组织召开公司级及各部门的QRQC会议;1.3制定、维护并执行公司QRQC事务的各项管理制度和流程;1.4管理、维护QRQC纪录和报告书;2.QRQC管理职责:2.1:由主管产品质量的副总经理担任最高议长;轮值议长:由制造部、品质保证部经理轮流担任;下设专职QRQC专员。

2.2最高议长主要职责:保持会议方向与公司发展要求一致;指导轮值议长主持会议;指导各部门对问题原因探究及对策;裁决纠纷事务;树立会议权威;指导各部门对问题原因探究及对策,受理会议必到人员请假申请。

2.3轮值议长主要职责:品管部经理负责公司范围的QRQC会议的组织召开,并负责对会议内容组织检查督导;生产部经理负责生产部的QRQC 会议的组织召开,并负责对会议内容组织检查督导。

2.4 QRQC专员主要职责:记录会议内容;跟踪、确认各部门所做对策执行情况;制定、维护并执行公司QRQC事务的各项管理制度及流程。

2.5其他与会人员负责对相应工作区域内存在问题及时反馈到QRQC会议中,负责对QRQC会议中所制定的纠正与预防措施的实施与维持和及时反馈结果;五、Q RQC管理会议议程:(一)QRQC会前准备工作:1、了解的现状与不足;2、改变我们的思路;3、指定人员负责QRQC会议现场布置;4、指定人员负责收集当天需要审查的问题;(二)将当天问题提前书写在QRQC现场记录板上;(三)会议前先在《会议培训签到表》上签到。