空分装置主要设备一览表及主要设计参数

- 格式:doc

- 大小:470.35 KB

- 文档页数:11

空分设备的工艺流程及各部件工作原理空分设备部分部机及单元设备1.空冷塔作用:把出空压机的高温气体(≤100℃)冷却到~18℃,以改善分子筛的工作情况结构:立式圆筒型塔,分上下部分,上下段均为填料塔,塔顶设有分配器,不锈钢丝捕雾器使用:出空压机的空气从下部进入空冷塔,水通过布水器均匀地分布到填料上,顺填料空隙流下,空气则逆水而上与水进行热质交换,经不锈钢丝网捕雾器出塔,进入分子筛吸附系统。

2.水冷却塔作用:用空分塔来的污氮气和纯氮气冷却外界供水,后由水泵送入空冷塔的上段结构:填料塔,顶设捕雾器和布水器,填料分两层装入塔内,在两填料中间设再分配器,保证让水始终均匀分布,提高水冷塔的效率使用:被冷却的水自上而下流经填料,与空分出来的~33.6℃的污氮气和纯氮气进行热质交换,使水冷却下来,在塔底被水泵抽走,污氮气从塔顶排除3.分子筛吸附器作用:吸附空气中的水份、CO2、乙炔等碳氢化合物,使进入空气纯净结构:卧式圆筒体、内设支承栅架、以承托分子筛吸附剂使用:空气经过分子筛床层时,将水份、CO2、乙炔等碳氢化合物吸附,净化后的空气CO2含量<1ppm;在再生周期中,先被高温干燥气体反向再生后,再被常温干燥气体冷却到常温,两分子筛成队交替使用。

4.主热交换器作用:进行多股流之间的热交换结构:为多层板翅式,相邻通道间物流通过翅片进行良好的换热使用:对经分子筛吸附除去水和CO2的压缩空气进行冷却,各返流气(液)在此被加热至常温5.液空液氮过冷器作用:对低温液体进行过冷结构:为多层板翅式,相邻通道间物流通过翅片进行良好的换热使用:液空、液氮和污氮气在经过过冷器时被氮气和污氮气进一步冷却,使之低于饱和温度,这样,液体在节流后可以减少气化,改善上塔的精馏工况。

6.冷凝蒸发器作用:是氮气冷凝和液氧蒸发用,以维持精馏过程的进行结构:为多层板翅式,相邻通道间物流通过翅片进行良好的换热使用:其一般置于上下塔之间,下塔上升的氮气在其间被冷凝,而上塔回流的液氧在其间被蒸发。

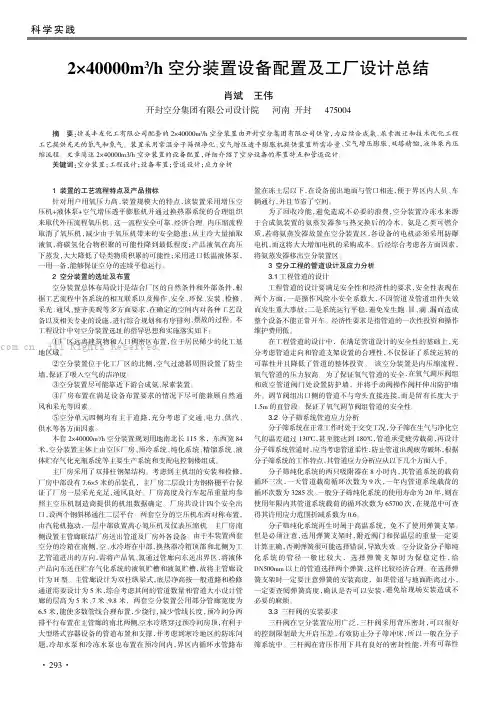

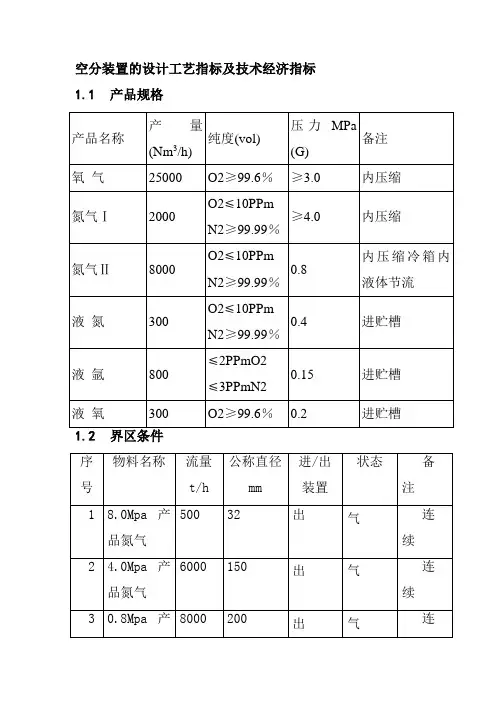

1装置的工艺流程特点及产品指标针对用户用氧压力高,装置规模大的特点,该装置采用增压空压机+液体泵+空气增压透平膨胀机并通过换热器系统的合理组织来取代外压流程氧压机。

这一流程安全可靠、经济合理。

内压缩流程取消了氧压机,减少由于氧压机带来的安全隐患;从主冷大量抽取液氧,将碳氢化合物积聚的可能性降到最低程度;产品液氧在高压下蒸发,大大降低了烃类物质积累的可能性;采用进口低温液体泵,一用一备,能够保证空分的连续平稳运行。

2空分装置的选址及布置空分装置总体布局设计是结合厂区的自然条件和外部条件,根据工艺流程中各系统的相互联系以及操作、安全、环保、安装、检修、采光、通风、整齐美观等多方面要求,在确定的空间内对各种工艺设备以及相关专业的设施,进行综合规划和有序排列、摆放的过程。

本工程设计中对空分装置选址的指导思想和实施落实如下:①厂区远离建筑物和人口稠密区布置,位于居民稀少的化工基地区域。

②空分装置位于化工厂区的北侧,空气过滤器周围设置了防尘墙,保证了吸入空气的洁净度。

③空分装置尽可能靠近下游合成氨、尿素装置。

④厂房布置在满足设备布置要求的情况下尽可能兼顾自然通风和采光等因素。

⑤空分单元四侧均有主干道路,充分考虑了交通、电力、供汽、供水等各方面因素。

本套2×40000m3/h空分装置规划用地南北长115米,东西宽84米,空分装置主体上由空压厂房、预冷系统、纯化系统、精馏系统、液体贮存气化充瓶系统等主要生产系统和变配电控制楼组成。

主厂房采用了双排柱钢架结构。

考虑到主机组的安装和检修,厂房中部设有7.6×5米的吊装孔,主厂房二层设计为钢格栅平台保证了厂房一层采光充足,通风良好。

厂房高度及行车起吊重量均参照主空压机制造商提供的机组数据确定。

厂房共设计四个安全出口,设两个钢斜梯通往二层平台。

两套空分的空压机东西对称布置,由汽轮机拖动,一层中部放置离心氮压机及仪表压缩机。

主厂房南侧设置主管廊联结厂房送出管道及厂房外各设备。

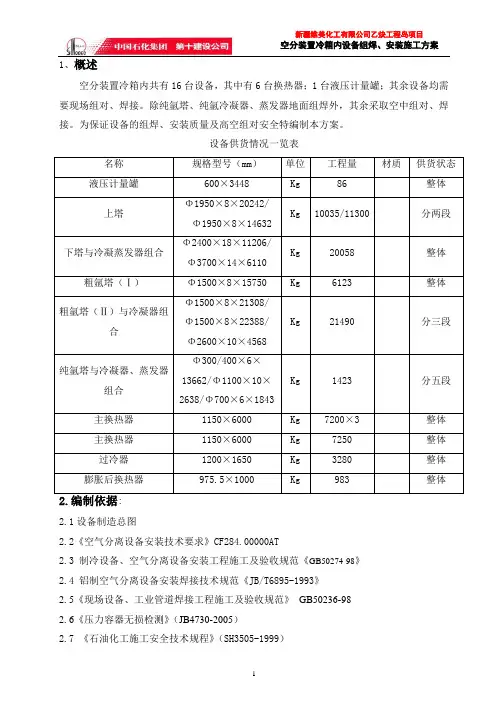

1、概述空分装置冷箱内共有16台设备,其中有6台换热器;1台液压计量罐;其余设备均需要现场组对、焊接。

除纯氩塔、纯氩冷凝器、蒸发器地面组焊外,其余采取空中组对、焊接。

为保证设备的组焊、安装质量及高空组对安全特编制本方案。

设备供货情况一览表名称规格型号(mm)单位工程量材质供货状态液压计量罐600×3448 Kg 86 整体上塔Φ1950×8×20242/Φ1950×8×14632Kg 10035/11300 分两段下塔与冷凝蒸发器组合Φ2400×18×11206/Φ3700×14×6110Kg 20058 整体粗氩塔(Ⅰ)Φ1500×8×15750 Kg 6123 整体粗氩塔(Ⅱ)与冷凝器组合Φ1500×8×21308/Φ1500×8×22388/Φ2600×10×4568Kg 21490 分三段纯氩塔与冷凝器、蒸发器组合Φ300/400×6×13662/Φ1100×10×2638/Φ700×6×1843Kg 1423 分五段主换热器1150×6000 Kg 7200×3 整体主换热器1150×6000 Kg 7250 整体过冷器1200×1650 Kg 3280 整体膨胀后换热器975.5×1000 Kg 983 整体:2.1设备制造总图2.2《空气分离设备安装技术要求》CF284.00000AT2.3 制冷设备、空气分离设备安装工程施工及验收规范《GB50274-98》2.4 铝制空气分离设备安装焊接技术规范《JB/T6895-1993》2.5《现场设备、工业管道焊接工程施工及验收规范》GB50236-982.6《压力容器无损检测》(JB4730-2005)2.7 《石油化工施工安全技术规程》(SH3505-1999)2.8 施工组织设计 3.施工顺序:4.施工准备4.1搭设牢固的脚手架至焊缝高度1400mm 左右处;4台手工氩弧焊机;以及预热用的氧、乙炔气瓶;配置轴流风机,用于容器内的通风设施。

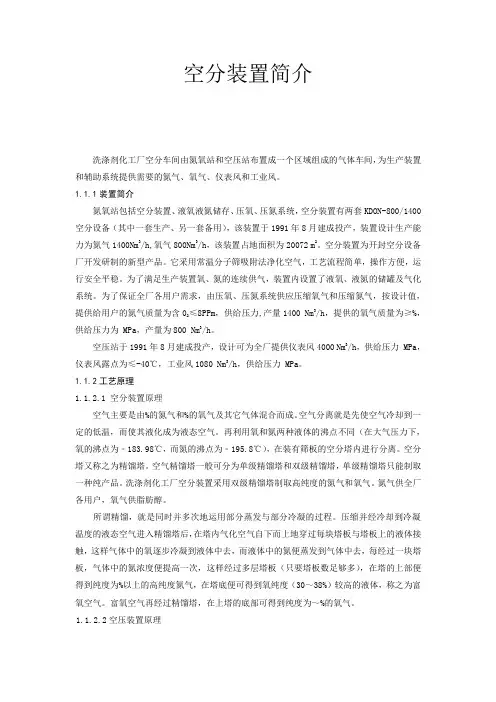

空分装置简介洗涤剂化工厂空分车间由氮氧站和空压站布置成一个区域组成的气体车间,为生产装置和辅助系统提供需要的氮气、氧气、仪表风和工业风。

1.1.1装置简介氮氧站包括空分装置、液氧液氮储存、压氧、压氮系统,空分装置有两套KDON-800/1400空分设备(其中一套生产、另一套备用),该装置于1991年8月建成投产,装置设计生产能力为氮气1400Nm3/h,氧气800Nm3/h,该装置占地面积为20072 m2。

空分装置为开封空分设备厂开发研制的新型产品。

它采用常温分子筛吸附法净化空气,工艺流程简单,操作方便,运行安全平稳。

为了满足生产装置氧、氮的连续供气,装置内设置了液氧、液氮的储罐及气化系统。

为了保证全厂各用户需求,由压氧、压氮系统供应压缩氧气和压缩氮气,按设计值,提供给用户的氮气质量为含02≤8PPm,供给压力,产量1400 Nm3/h,提供的氧气质量为≥%,供给压力为 MPa,产量为800 Nm3/h。

空压站于1991年8月建成投产,设计可为全厂提供仪表风4000 Nm3/h,供给压力 MPa,仪表风露点为≤-40℃,工业风1080 Nm3/h,供给压力 MPa。

1.1.2工艺原理1.1.2.1 空分装置原理空气主要是由%的氮气和%的氧气及其它气体混合而成。

空气分离就是先使空气冷却到一定的低温,而使其液化成为液态空气。

再利用氧和氮两种液体的沸点不同(在大气压力下,氧的沸点为﹣183.98℃,而氮的沸点为﹣195.8℃),在装有筛板的空分塔内进行分离。

空分塔又称之为精馏塔。

空气精馏塔一般可分为单级精馏塔和双级精馏塔,单级精馏塔只能制取一种纯产品。

洗涤剂化工厂空分装置采用双级精馏塔制取高纯度的氮气和氧气。

氮气供全厂各用户,氧气供脂肪醇。

所谓精馏,就是同时并多次地运用部分蒸发与部分冷凝的过程。

压缩并经冷却到冷凝温度的液态空气进入精馏塔后,在塔内气化空气自下而上地穿过每块塔板与塔板上的液体接触,这样气体中的氧逐步冷凝到液体中去,而液体中的氮便蒸发到气体中去,每经过一块塔板,气体中的氮浓度便提高一次,这样经过多层塔板(只要塔板数足够多),在塔的上部便得到纯度为%以上的高纯度氮气,在塔底便可得到氧纯度(30~38%)较高的液体,称之为富氧空气。

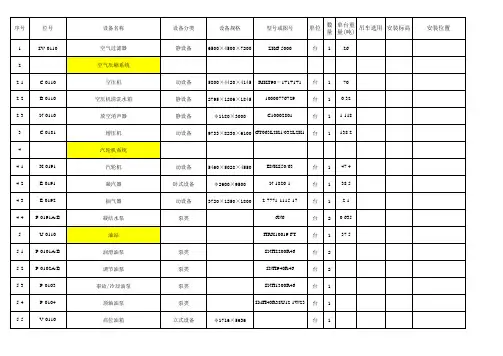

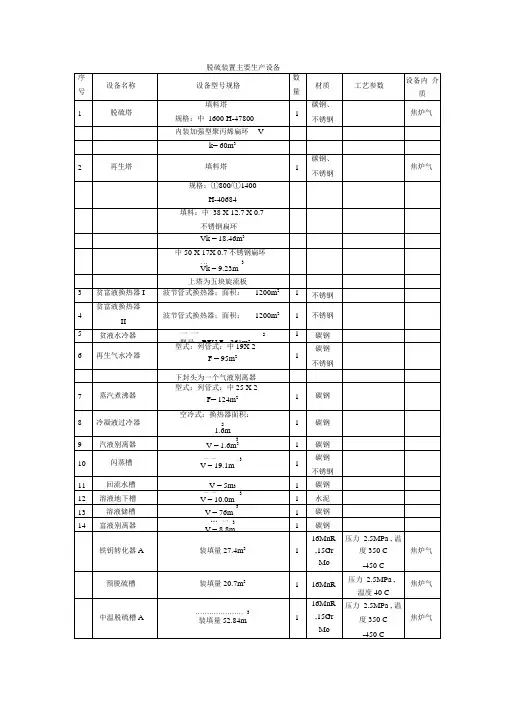

序 号设备名称设备型号规格 数 量材质 工艺参数设备内 介质 1脱硫塔填料塔规格:中 1600 H-47800 1碳钢、不锈钢焦炉气内装加强型聚丙烯扁环 Vk= 60m 32再生塔填料塔 1碳钢、不锈钢焦炉气规格:①800/①1400H-40684填料:中 38 X 12.7 X 0.7不锈钢扁环Vk = 18.46m 3中50 X 17X 0.7不锈钢扁环...3Vk = 9.23m上塔为五块旋流板3 贫富液换热器I 波节管式换热器;面积: 1200m 2 1 不锈钢4 贫富液换热器II波节管式换热器;面积: 1200m 21 不锈钢5 贫液水冷器 一 一2型号:BFU F= 261m 2 1 碳钢6再生气水冷器型式:列管式:中19X 2F = 95m 21碳钢 不锈钢下封头为一个气液别离器7 蒸汽煮沸器型式:列管式:中25 X 2F= 124m 21 碳钢8 冷凝液过冷器 空冷式:换热器面积:21.6m 1碳钢9 汽液别离器 3V = 1.6m 3 1 碳钢10 闪蒸槽 一 一3V = 19.1m 1 碳钢 不锈钢11 回流水槽 V = 5m 3 1碳钢12 溶液地下槽 一 一3V = 10.0m 1 水泥13 溶液储槽 3 V = 76m1 碳钢14富液别离器 … 一 3V = 8.8m1 碳钢铁钥转化器A装填量27.4m 3116MnR ,15Gr Mo压力 2.5MPa , 温度350 C -450 C焦炉气预脱硫槽装填量20.7m 31 16MnR压力 2.5MPa , 温度40 C焦炉气中温脱硫槽A (3)装填量52.84m116MnR ,15Gr Mo压力 2.5MPa , 温度350 C -450 C焦炉气过滤器 (3)装填量20.7m1 16MnR压力2.63MPa,温度40C-250 C焦炉气中温脱硫槽B —一3装填量52.84m116MnR,15GrMo压力247MPa , 温度350 C -450 C 焦炉气中温脱硫槽C (3)装填量52.84m116MnR,15GrMo压力2.47MPa,温度350C -450 C焦炉气氧化锌脱硫槽A 装填量11.34m3 1 16MnR压力2.52MPa,温度380C -430 C焦炉气氧化锌脱硫槽B 装填量11.34m3 1 16MnR压力2.52MPa,温度380C -430 C焦炉气升温炉 1筒体Q235-A进口压力1.0MPa,进口温度40C,出口温度460 C焦炉气或氮气取样冷却器A,B______ 2中400mm,A=1.1m 2压力0.16-0.35MPa ,温度32 C-42 C管程焦炉气壳程水序号设备名称设备型号规格数量材质工艺参数介质1 加热炉总热负荷:Q = 29.8 x 106Kcal/h型式:两辐射段,一对流段1 CS/铭钥钢/SS压力2.35MPa ,温度520 C-660 C焦炉气+蒸汽2 转化炉触媒31m3①2800 1 壳体压力2.3MPa,温度985 C-1600 C转化气3 饱和塔规格:中1800 X 15055 1 0Cr18Ni900 Cr17Ni14Mo2转化气4 高压废锅_ ____ 2F= 380m 1Q345R.15CrMoR管程压力2.3MPa温度540-990 C ,壳程温度231 C压力蒸汽3.0MPa5 低压废锅_ __ 2F= 760m 1Q345R +0Cr18Ni10Ti蒸汽6 锅炉给水加热器_ __ 2F= 520m 1Q345R +0Cr18Ni10Ti管程压力2.33MPa 温度300 C-160 C,壳程压力4.0MPa温度220 C锅炉水,转化气7 脱盐水加热器F= 135m2最高压力2.08MPaLHJ2005-211Q345R +0Cr18Ni10Ti压力2.08MPa ,温度85-150 C脱盐水,转化气8 水冷器_ _ _ 2F= 310m 2 Q345R/304压力2.06MPa ,温度40-131 C转化气,循环水9 气水别离器I 05-40 1 Q345R0Cr18Ni10Ti压力2.0MPa,温度40 C转化气10 气水别离器II 1 16MnR0Cr18Ni10Ti转化气11 气水别离器III 1 16MnR0Cr18Ni10Ti转化气12 除氧器处理能力:90t/h 1 Q235-B 锅炉水13 加药罐I 1 0Cr18Ni9 常温常压锅炉水14 排污闪蒸罐 1 Q235-B 压力常压,温度127-250 C排污水15 混合罐 1Q345R + 0Cr18Ni10Ti16 空气过滤器 1 Q235-B 空气17夹套冷却水槽1 Q235-B脱盐水18 加药罐II 1 0Cr18Ni9 脱盐水19驰放气缓冲罐1 CS/304驰放气20 汽包 1 18MnMoNbR20 锅炉水21冷凝液加压泵2 碳钢冷凝液22 加药泵I 2 脱盐水23 加药泵II 2 脱盐水24 夹套水泵 2 碳钢25 空气鼓风机 2 空气26 引风机 2 空气27 烟囱 1 CS 废气焦炉气初预热器壳体内径1000mm,换热管中19x2,L=4500mm1 板材16MnR管程压力2.52MPa 温度100C-360 C,壳程压力2.14MPa 温度380-280 C壳程转化气,管程焦炉气序号设备名称设备型号规格数量材质工艺参数介质1 甲醇预热器_ 2F= 1431m 1 15CrMoRCr18Ni10Ti壳程温度60-160 C 压力5.9MPa 管程温度192-95 C 压力5.75MPa合成气2 甲醇水冷器F = 435X 2m2 25.1109设计压力:5.88MPa2 Q345R/0Cr19Ni9壳程温度32-42 C 压力0.35MPa管程温度100-40 C 压力5.6MPa反响气,循环水3 甲醇合成塔Vk = 29m3 F= 2070m2 1 20MnMoNi55管程压力6.0MPa 温度255C,壳程压力3.9MPa 温度250 C合成气4氢气膜回收装置3V = ~6m 2 16MnR 氢气5 甲醇别离器V= ~7m3 47.1207-1设计压力:5.88MPa1Q345R不锈钢压力5.6MPa ,温度40 C甲醇6 甲醇闪蒸槽V = ~15m3 LhJ2005-26 1 Q345R压力0.5MPa ,温度40 C甲醇7 合成气缓冲罐3V = ~30m 1 Q345R合成气8 水洗塔填料塔规整板波纹填料1 0Cr18Ni9压力5.6MPa ,温度40 C脱盐水9 吊车20t行吊 110 合成气压缩机吸气压力:1.9/4.5MPa 排气压力:5.15/5.65MPa 电机功率:4200KW3BCL4591 〔机组〕合成气11 焦炉气压缩机M-280/25 轴功率:2260KW额定压力:2.5MPa3压力2.5MPa ,温度40-150 C焦炉气序号设备名称设备型号规格数量材质工艺参数介质1 粗甲醇预热器规格:U型列管式F =29m2 1 Q345R/碳钢粗甲醇2 预塔冷凝器规格:U型列管式F =____ 2280m1 Q345R/碳钢甲醇,循环水3 膨胀气冷却器规格:列管式F= 150m2 1 Q345R/碳钢不凝气,循环水4 预塔再沸器规格:列管式 F = 105m2 1 Q345R/碳钢蒸汽5 加压塔再沸器规格:列管式F = 345m2 1 Q345R/碳钢蒸汽6加压塔精醇冷却器规格:列管式F= 92m2 1 碳钢精甲醇,循环水7 常压塔再沸器规格:列管式F= 900m2 1 碳钢甲醇气8常压塔冷凝冷却器规格:列管式F = 895m2 1 Q345R/碳钢9 废水冷却器规格:列管式F= 30m2 1 Q345R/20R10 气提塔冷凝器规格:列管式F= 18m2 1 Q345R/20R11杂醇偕分冷却器规格:列管式F= 19m2 1 Q345R/碳钢12 加压塔进料规格:列管式三台串接 3 Q345R/20R13 预热器 F = 249m2〔三台合计〕14 预精偕塔填料塔中1400 X 27400内装TJW3型填料3Vk = 24.3m1 碳钢/不锈钢15 加压精偕塔填料塔中1800 X 36550 内装TJ50型填料Vk =1 碳钢/不锈钢62m316 常压精偕塔〔填料,浮阀塔〕规格:中2400 X 44500内装TJW3型填料3Vk = 96.3m塔底部有12块新型T型浮阀塔板1 碳钢/不锈钢17 气提塔填料塔规格:①800/①600 X13750内装TJW3型规整板波填料Vk = 2.24m31 碳钢/不锈钢18 粗甲醇贮槽一一3V = 300 m1 碳钢19 碱液槽3V = 3.1m3 1 碳钢20 配碱液槽3V = 3.1m3配带搅拌器防爆电机1台功率:0.75KW1 碳钢21 预塔回流槽V = 7m3 1 碳钢22 加压塔回流槽3V = 13m3 1 Q345R/碳钢23 常压塔回流槽3V = 11m 1 20R24 排放槽3V = 34m 1 Q345R25 精甲醇订里槽V = 100m3 2 碳钢26 甲醇地下槽一一3V = 3.45m1 碳钢27 废水槽一一3V = 6.3m 1 碳钢28 杂醇偕分塔3V = 14m3 1 碳钢29 气提塔给料槽3V = 14m 1 碳钢30 废水自吸槽3V = 0.05m 1 碳钢31 预塔进料泵麻敝泵 2 不锈钢32 碱液泵成泵JZM-32/1 不锈钢33 预塔回流泵屏蔽泵CZG50-315C 2 不锈钢34 加压塔进料泵麻敝泵 2 不锈钢防爆等级IIBT4 35 加压塔回流泵麻敝泵 2 不锈钢防爆等级IIBT4 36 常压塔回流泵麻敝泵 2 不锈钢防爆等级IIBT4 37 精偕残液泵麻敝泵 2 不锈钢防爆等级IIBT4 38 精甲醇泵麻敝泵不锈钢防爆等级IIBT4 39 洗涤液泵麻敝泵 2 不锈钢防爆等级IIBT440 地下槽泵液下泵 1 不锈钢防爆等级IIBT441 废水泵离心泵CZ32-200 2 不锈钢防爆等级IIBT442 配碱泵管道泵 1 不锈钢防爆等级IIBT42-3-7 序号设备名称设备型号规格数量材质工艺参数介质1 空气透平压缩机组册:35000Nm 3/h 1 灰铸铁进气压力温度0.098MPa32 C排气压力温度0.62MPa 小于100 C空气2 离心泵电机功率:18.5KW 23 冷水机组制冷量:20 X 104Kcal 14 电加热器功率:500KW 2 Q345R 设计压力0.08MPa设计温度180 C污氮5 增压透平膨胀机PLPK-66.7/7.3-0.4 2增压机进气压力温度0.585MPa290K排气压力温度0.851MPa膨胀机进口压力温度0.83MPa170K 出口压力0.14MPa空气6 分偕塔 1 6.1 主换热器单元板翅式换热器 36.2 上塔填料塔 1 设计压力0.08MPa设计温度-196 C氧,氮6.3 下塔双溢流筛板塔 1 LF 4-R 设计压力0.6MPa设计温度-180 C空气6.4 蒸汽喷射器 1 LF2-M7 氧气压缩机ZW65/30 3 氧气8 缓冲罐j35m29 液氧贮槽 110 液氧喷射蒸发器 111 水冷塔中1700 1 设计压力0.1MPa设计温度20 C水,污氮气12 空冷塔中1800 1 Q235-B最高工作压力0.6MPa空气,水序号设备名称设备型号规格数量材质工艺参数介质1 精甲醇内浮顶储罐一一3V=5000m(①21000 X 14400) 2 Q235-B操作温度:40 C操作压力:0.1MPa2 甲醇地下槽 1 碳钢3 精甲醇泵CZ80-250 2 不锈钢4 地下槽泵 1 不锈钢5 喷淋冷却水泵 2 不锈钢。

空分装置工艺设备选择一、确定氧气站、供氧站的设计容量的主要依据是氧气、氮气平衡表,该平衡表上应列出各用户的小时平均用量(或工作班的小时平均用量)和小时最大用量。

根据氧气站、供氧站供应范围的各类用户昼夜小时平均用量或工作班的小时平均用量之和确定设备能力。

空分设备的运行时间,一般可根据具体项目的气体使用特点和使用负荷等因素确定,对于使用低温法空分设备时,除了停车检修、吹扫启动等所需时间外,一般均采用昼夜连续生产气体,但是许多气体用户昼夜各个时段的气体消耗量是不均匀的,间断的;为不造成空分设备所生产气体的放空浪费,一般应在氧气站内应设置贮气系统,此时应找气体用户的昼夜小时平均用量确定低温法空分设备的生产能力;若气体用户的工作班的气体耗量大,贮气系统不易解决产气量和耗气量不均衡时,则应找用户工作班的小时平均用量之和确定。

这里应当指出的是:采取贮气手段或气体放空式选择空分设备生产能力时,均应结合具体项目特点、相关费用和设备、系统建设费用进行综合分析比较,选择经济适用、节约能源的合理方案。

对于采用常恒变压吸附法空分设备时,由于此类设备具有开停车时间短、生产能力可调且方便等特点,其设计容量(生产能力)的选择一般可找工作班的小时平均用量之和或气体用户的用气设备的最大小时用量之和乘以同时使用系数确定。

空分设备设计容量选用时,应根据用户的气象条件进行必要的修正,当在高原地区建站时,应按空分设备要求的加工空气质量流量和压力对空压机提出要求,以弥补高原地区由于气压降低所损失的空气质量流量和排气压力。

二、空分设备的型号,台数、备用机组的选择应根据用户所需产品气体的品种(气态、液态或N2、O2、Ar等)、耗量、使用参数、以及使用特点等要求,结合空分设备的性能、参数经技术经济比较后确定,并在应符合下列要求:1、采取大容量、少机组、统一型号的原则,是为了减少投资,降低能耗,方便维修等因素考虑,为提高设备利用率,空分设备一般不设备用,但一台设备检修时将会影响供气,所以必须考虑一台设备检修时的气体供应,据了解,目前通常采用与用户配合检修,尽量减少供气量或设置低温液体贮罐等多项措施。

1.3工艺流程简介本套装置的成套工艺流程详见附图(CF285.00000LC共10页)。

1.3.1空气过滤器及空气压缩系统该系统由一台自洁式空气过滤器及一台透平空气压缩机组成。

含尘空气入空气过滤器,过滤掉其中机械颗粒、粉尘等。

经过滤的空气再入空气压缩系统,被空气压缩系统压缩到0.53MPa.G后进入空气预冷系统。

1.3.2空气预冷系统本系统主要由空冷塔、水冷塔及四台水泵组成。

空气冷却塔为装有两层塔料的填料塔,空气由空气压缩机送入空气冷却塔底部,由下往上穿过填料层,被从上往下的水冷却,并同时洗涤部分NOx,SO2,C1+等有害杂质,最后穿越顶部的丝网分离器,进入分子筛纯化系统,出空冷塔空气的温度约为14.5℃。

进入空冷塔的水分为两段。

下段为由用户凉水塔来的冷却水,经循环水泵加压入空冷塔中部自上而下出空冷塔回凉水塔。

上段冷冻水来自二部分,一部分为空冷塔上段约一半的回水,另一部分为补充原水,经水冷却塔与由分馏塔来的多余的污氮气热质交换冷却后,由冷冻水泵加压后,送入空气冷却塔顶部,出空冷塔的冷冻水约一半回凉水塔,另一半去水冷塔循环使用。

1.3.3空气纯化系统该系统主要由两台吸附器、两台蒸汽加热器组成。

分子筛吸附器为卧式双层床结构,下层为活性氧化铝,上层为分子筛,两只吸附器切换工作。

由空气冷却塔来的空气,经吸附器除去其中的水份、CO2及其它一些C n H m后,除一部分进入增压压缩机增压及用作仪表空气、装置空气之外,其余均全部进入分馏塔。

当一台吸附器工作时,另一台吸附器则进行再生、冷吹备用。

由分馏塔来的污氮气,经蒸汽加热器加热至170℃后,入吸附器加热再生,脱附掉其中的水份及CO2,再生结束由分馏塔来的污氮气吹冷,然后排入大气。

高温再生时,再生气经蒸汽加热器加热至230℃后,入吸附器加热再生。

经吸附器纯化后的空气水含量在-70℃露点以下,CO2≤1PPm。

1.3.4增压压缩机系统由分子筛吸附器来的洁净空气进入增压压缩机增压使空气的压力得以提高,增压空气分为两股,一股(流量56000Nm3/h,压力2.71MPa.G)从增压压缩机中部抽出,经冷却后进入由膨胀机驱动的增压机;另一股(流量72000Nm3/h,压力7.15MPa.G)从增压压缩机末级引出,经冷却后进入主换热器。

空分设备的型号标准

空分设备的型号和标准根据不同的分类和用途而有所不同。

以下是一些常见的空分设备型号和标准:

1. 根据产量分类:小型空分设备,产量小于等于1000m³/h;中型空分设备,产量在1000~6000m³/h之间;大型空分设备,产量大于等于6000m³/h。

2. 根据纯度分类:高纯度空分设备,氧气纯度大于99.6%,氮气纯度大于99.99%;工业用空分设备,氧气纯度在90%~95%之间,氮气纯度在98%左右。

同时,空分设备必须符合相关的国家和行业标准,如《压力容器安全技术监察规程》、《氧气站设计规范》、《氮气站设计规范》等。

此外,空分设备的型号还有KDON-1500/1500、KDON-2800/2800、KDON-4200/4200等。

以上信息仅供参考,如需了解更多信息,建议查阅相关行业的标准规范或咨询专业人士。

请注意,在选择和使用空分设备时,必须严格遵守相关的安全规定和操作规程,以确保人员和设备的安全。