输送带设计书

- 格式:doc

- 大小:1.49 MB

- 文档页数:31

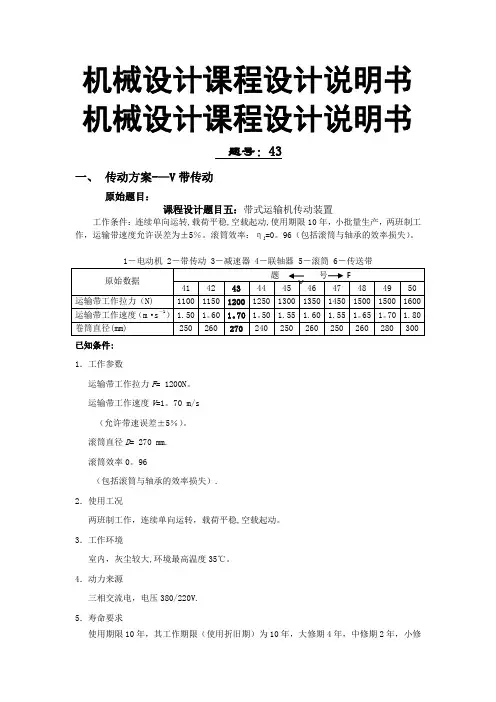

机械设计课程设计说明书 机械设计课程设计说明书题号:43一、 传动方案-—V 带传动原始题目:课程设计题目五:带式运输机传动装置工作条件:连续单向运转,载荷平稳,空载起动,使用期限10年,小批量生产,两班制工作,运输带速度允许误差为±5%。

滚筒效率:ηj =0。

96(包括滚筒与轴承的效率损失)。

1-电动机 2-带传动 3-减速器 4-联轴器 5-滚筒 6-传送带原始数据题 号 41 42 4344 45 46 47 4849 50运输带工作拉力(N)1100 1150 1200 1250 1300 1350 1450 1500 1500 1600 运输带工作速度(m ·s -1) 1.50 1。

60 1。

70 1。

50 1.55 1.60 1.55 1。

65 1。

70 1.80 卷筒直径(mm) 250 260 270 240 250 260 250 260 280 300已知条件: 1.工作参数运输带工作拉力F = 1200N 。

运输带工作速度V =1。

70 m/s(允许带速误差±5%)。

滚筒直径D = 270 mm. 滚筒效率0。

96(包括滚筒与轴承的效率损失). 2.使用工况两班制工作,连续单向运转,载荷平稳,空载起动。

3.工作环境室内,灰尘较大,环境最高温度35℃。

4.动力来源三相交流电,电压380/220V. 5.寿命要求使用期限10年,其工作期限(使用折旧期)为10年,大修期4年,中修期2年,小修Fν期半年。

6.制造条件一般机械厂制造,小批量生产.二、选择电动机(1)确定电动机额定功率、工作功率(输出功率)动力来源:三相交流电,电压380/220V电动机是标准件,根据要求两班制,灰尘较大,最高温度35度,三相交流电,笼型异步,封闭式结构,电压380v,Y型根据,可得电动机额定功率因为总效率——为闭式齿轮传动效率(0.97);——带传动效率(0.96)--为滚动轴承效率(0。

毕业设计计算说明书设计题目:带式输送机的选型与设计机电系:机械制造与自动化班级:设计者:学号:指导教师:目录一、概述 (1)1.1带式输送机的发展历程及发展方向 (1)1.2 输送机的分类 (2)1.3 驱动装置 (3)二、运动方案的拟订 (5)三、减速器设计 (8)3.1 选择电动机 (8)3.1.1 选择电动机的容量 (8)3.1.2 确定电动机的转速 (9)3.2 计算总传动比并分配各级传动比 (10)3.3 运动参数的计算 (10)3.3.1计算各轴转速: (10)3.3.2 各轴的功率和转矩 (10)3.4 传动零件(齿轮)的设计 (12)3.4.1 高速级齿轮传动的设计计算 (12)3.4.1.1 选择材料、齿轮精度等级、类型及齿数 (12)3.4.1.2按齿面接触强度设计 (13)3.1.4.3 按齿根弯曲强度设计 (15)3.4.1.4几何尺寸计算 (17)3.4.2 低带级齿轮传动的设计计算 (18)3.4.2.1 选择材料、齿轮精度等级、类型及齿数 (18)3.4.2.2 按齿面接触强度设计 (18)3.4.2.3 按齿根弯曲强度设计 (20)3.4.2.4几何尺寸计算 (22)3.5 轴的设计 (22)3.5.1 轴的材料 (22)3.5.2轴径的初步估算 (22)3.5.3 轴的结构设计 (23)3.5.4按弯扭合成进行轴的强度校核 (25)3.6 轴承的选择 (35)3.6.1 轴I上的轴承的选择 (35)3.6.2 轴II上的轴承的选择 (37)3.6.3 轴III(输出轴)上的轴承的选择 (41)3.7.1 高速级大齿轮与轴的联接 (43)3.7.2 低速级大齿轮与轴的联接 (44)3.8 箱体结构设计 (44)3.9 联轴器、润滑、密封、公差及其他附件设计 (47)3.9.1 联轴器的选择设计 (47)3.9.1.1 高速轴联轴器 (47)3.9.1.2 低速级联轴器的选择设计 (48)3.9.3 密封 (52)3.9.4 公差与配合 (53)3.9.5 其他附件的设计 (53)四、驱动滚筒设计 (56)4.1 驱动滚筒的选择设计 (56)4.2 驱动滚筒轴的设计 (61)4.2.2滚筒轴的校核 (61)4.2.3 滚筒的周向定位 (61)五、托辊的设计 (65)5.1 作用 (65)5.2 托辊的类型 (65)5.3槽形托辊 (67)5.4 缓冲托辊 (68)5.5 回程托辊 (69)5.6 调心托辊 (70)六、机架 (73)七、拉紧装置 (74)总结 (75)致谢 (76)参考文献 (77)一、概述1.1带式输送机的发展历程及发展方向随着世界装备制造业向中国转移及我国带式输送机产品的技术进步,中国成为世界上最大的带式输送机产品研发和制造基地指日可待,5年后我国带式输送机全球市场占有率将达到50%左右。

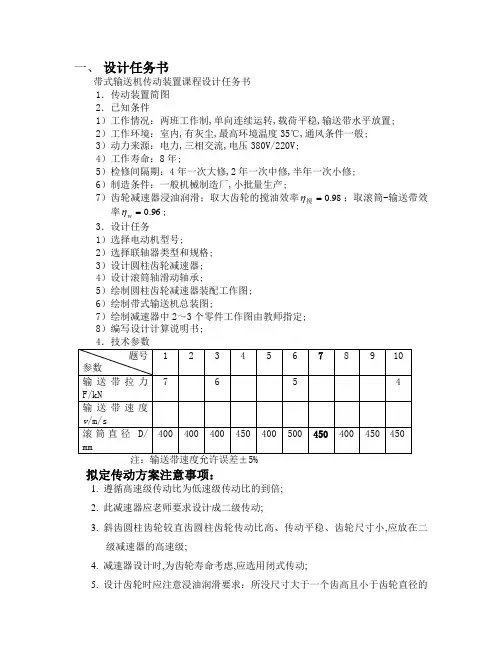

一、设计任务书

带式输送机传动装置课程设计任务书

1.传动装置简图

2.已知条件

1)工作情况:两班工作制,单向连续运转,载荷平稳,输送带水平放置;

2)工作环境:室内,有灰尘,最高环境温度35℃,通风条件一般;

3)动力来源:电力,三相交流,电压380V/220V;

4)工作寿命:8年;

5)检修间隔期:4年一次大修,2年一次中修,半年一次小修;

6)制造条件:一般机械制造厂,小批量生产;

η;取滚筒-输送带效7)齿轮减速器浸油润滑;取大齿轮的搅油效率98

=

.0

搅

η;

率96

.0

=

w

3.设计任务

1)选择电动机型号;

2)选择联轴器类型和规格;

3)设计圆柱齿轮减速器;

4)设计滚筒轴滑动轴承;

5)绘制圆柱齿轮减速器装配工作图;

6)绘制带式输送机总装图;

7)绘制减速器中2~3个零件工作图由教师指定;

8)编写设计计算说明书;

拟定传动方案注意事项:

1.遵循高速级传动比为低速级传动比的到倍;

2.此减速器应老师要求设计成二级传动;

3.斜齿圆柱齿轮较直齿圆柱齿轮传动比高、传动平稳、齿轮尺寸小,应放在二

级减速器的高速级;

4.减速器设计时,为齿轮寿命考虑,应选用闭式传动;

5.设计齿轮时应注意浸油润滑要求:所没尺寸大于一个齿高且小于齿轮直径的

六分之一;

6.因为是两级传动,所以减速器内最少需要三根轴;

7.确定轴的尺寸后,检查齿轮是否与轴干涉;。

常州机电职业技术学院带式传送机传动设计班级:xxxxxxxxxx学生姓名:xxxxxxxxxxxx指导教师:xxxxxxxxxxxxxxxxxxx完成时间:2020年2月5日目录一、总体方案设计 (3)二、设计要求 (4)三、设计步骤 (4)三、动力参数以及动力参数计算 (7)四、齿轮的设计 (8)五、V带的设计 (11)六、传动轴的设计 (14)七、滚动轴承设计 (22)1.输入轴的轴承设计计算 (22)2.输出轴的轴承设计计算 (24)八、键的设计 (24)九、联轴器的选择 (26)十、箱体结构的设计 (27)十一、设计小结 (29)参考资料 (31)一、总体方案设计课程设计题目:带式运输机传动装置设计(简图如下1——V带传动2——电动机3—-圆柱齿轮减速器4——联轴器5——输送带6——滚筒1.设计课题:设计一用于带式运输上的单级圆柱齿轮减速器。

运输机连续工作,使用寿命 5年,每年365天,每天24小时,传动不逆转,载荷平稳,起动载荷为名义载荷的1.25倍,输送带速度允许误差为+_5%。

2.原始数据:题号33运送带工作拉力F/KN 运输带工作速度v/(m/s)滚筒直径D/mm3.5 1.4 400二、设计要求1.减速器装配图1张(三视图,A1图纸);2.零件图三张(A3图纸,齿轮,轴,箱体);3.设计计算说明书1份(8000字左右)。

三、设计步骤1. 传动装置总体设计方案1)外传动机构为V带传动。

2)减速器为一级展开式圆柱齿轮减速器。

3) 方案简图如下图: 1——V 带传动;2——电动机;3——圆柱齿轮减速器;4——联轴器;5——输送带;6——滚筒1、传动方案拟定:采用V 带传动与齿轮传动的组合,即可满足传动比需求,同时由于带传动具有良好的缓冲,吸振性能。

适应大起动转矩工况要求,结构简单,成本低,使用维护方便。

2、电动机的选择 1)选择电动机的类型按工作要求和工作条件选用Y 系列三相笼型异步电动机,全封闭自扇冷式结构,电压380V 。

《机械设计》课程设计设计说明书带式输送机传动系统设计起止日期:2019 年12 月29 日至2020年 1 月10 日学生姓名王班级机设1706班学号1740570成绩指导教师(签字)目录第一部分概述 (1)1.1设计的目的 (1)1.2设计计算步骤 (1)第二部分.设计任务书及方案拟定 (2)2.1《机械设计》课程设计任务书 (2)2.2.传动系统方案拟定 (3)第三部分选择电动机 (3)3.1电动机类型的选择 (3)3.2确定传动装置的效率 (3)3.3选择电动机容量 (4)3.4确定传动装置的总传动比和分配传动比 (5)3.5动力学参数计算 (6)第四部分减速器齿轮传动设计计算 (7)第五部分链传动设计计算 (11)第六部分传动轴和传动轴承及联轴器的设计 (13)6.1输入轴设计计算 (13)5.2输出轴设计计算 (18)第七部分轴承的选择及校核计算 (22)7.1输入轴的轴承计算与校核 (22)7.2输出轴的轴承计算与校核 (23)第八部分键联接的选择及校核计算 (24)8.1输入轴键选择与校核 (24)8.2输出轴键选择与校核 (25)第九部分联轴器的选择 (25)第十部分减速器的润滑和密封 (25)10.1减速器的润滑 (25)10.2减速器的密封 (26)第十一部分减速器附件及箱体主要结构尺寸 (26)11.1减速器附件的设计与选取 (26)11.2减速器箱体主要结构尺寸 (31)第十二部分设计小结 (33)第十三部分参考文献 (34)第一部分概述1.1设计的目的设计目的在于培养机械设计能力。

设计是完成机械专业全部课程学习的最后一次较为全面的、重要的、必不可少的实践性教学环节,其目的为:1.通过设计培养综合运用所学全部专业及专业基础课程的理论知识,解决工程实际问题的能力,并通过实际设计训练,使理论知识得以巩固和提高。

2.通过设计的实践,掌握一般机械设计的基本方法和程序,培养独立设计能力。

输送带工程设计方案确认书项目名称:XXX输送带工程甲方(客户):XXX公司乙方(设计方):XXX输送带工程有限公司根据双方协商,就XXX输送带工程设计方案达成以下确认:一、工程概述1.1 工程地点:XXX公司生产车间1.2 工程规模:输送带长度为XX米,宽度为XX米,每天输送量为XX吨。

1.3 工程内容:包括输送带系统的设计、制造、安装、调试和培训等。

二、设计方案2.1 乙方根据甲方的生产需求,提供以下输送带设计方案:(1)输送带采用XXX材质,具有耐磨、抗拉、抗压、抗撕裂等特点。

(2)输送带速度为XX米/秒,满足甲方生产节拍。

(3)输送带采用XXX驱动方式,确保输送带的稳定运行。

(4)输送带张紧方式采用XXX,保证输送带张紧力适中。

(5)输送带输送角度为XX度,适应甲方生产场地要求。

(6)输送带控制系统采用XXX,实现自动化控制。

2.2 乙方负责根据甲方需求进行输送带系统的详细设计,并提供相关技术文档。

三、工程进度及验收3.1 乙方按照双方约定的时间表完成输送带系统的制造、安装和调试工作。

3.2 甲方对乙方完成的输送带系统进行验收,验收合格后支付合同款项。

3.3 乙方在验收合格后提供为期一年的免费售后服务,确保输送带系统的正常运行。

四、合同金额及支付方式4.1 双方确认本工程设计方案的总价为人民币XX万元(大写:XXXXXXXX元整)。

4.2 甲方支付方式为分期支付,具体支付比例和时间双方另行协商确定。

五、违约责任5.1 双方应严格履行本确认书约定的各项条款,如一方违约,应承担违约责任。

5.2 乙方如未能按照约定的时间完成工程,应向甲方支付违约金。

六、争议解决6.1 双方在履行本确认书过程中发生的争议,应首先通过友好协商解决。

6.2 如协商不成,任何一方均有权向甲方所在地的人民法院提起诉讼。

七、其他约定7.1 本确认书自双方签字盖章之日起生效,一式两份,双方各执一份。

7.2 本确认书未尽事宜,双方可另行签订补充协议。

大倾角带式输送机设计、计算及使用说明书前言带式输送机是一种输送松散物料的主要设备,因其具有输送能力大、结构简单、投资费用相对较低及维护方便等特点而被广泛应用于港口、码头、冶金、热电厂、焦化厂、露天矿和煤矿井下的物料输送。

随着煤炭工业科学技术的不断进步与发展,我国的带式输送机设计研究技术及带式输送机专业制造技术都已接近了国际水平,但与世界先进工业国家比较仍存在一定差距,有待于进一步努力。

目前,普通带式输送机已经在矿山得到了普遍的应用。

但由于目前形成系列化的带式输送机运输倾角一般在18°以下,使得带式输送机在生产实际现场的应用收到一定范围的限制。

而近年来发展起来的各种大倾角带式输送机在露天、地下矿山以及其他场合的使用,都取得了较好的效果。

而且大倾角带式输送机在提升高度相同的情况下,所占地面积和空间都比使用普通带式输送机少,并且具有常规带式输送机的所有特点,投资成本低,因而在生产运输中越来越受到重视,应用前景十分广阔。

大倾角带式输送机在各行业中的广泛应用,充分显示了其优越性和经济性。

在国外矿山运输应用大倾角输送机已相当普遍,露天矿、地下矿、隧道工程竖井等均有用大倾角输送机提升和垂直提升,应用较多的是波状挡边输送机和压带式输送机,输送能力也大。

在国内,由于深槽形带式输送机具有结构简单、运行成本低的特点,使其在矿山运输、矿井提升、煤矿井下输送等场合有着广阔的应用前景。

深槽形带式输送机深槽形带式输送机的倾角一般在30°以下,国内的研制开发正处于发展阶段,生产的机种有上下运带式输送机,带宽800 ~1 200 mm,运量500 t/ h ,倾角18~28°。

主要研制单位有沈阳起重输送机械厂、煤炭科学研究总院上海分院等单位。

另外前苏联、美国、英国都在研制。

尽管目前正在应用的各种大倾角输送机都存在各自的不足之处,然而作为一种新型运输设备,在其发展和应用的初期存在一些问题,是可以想象的。

湖南工业大学课程设计资料袋机械工程学院(系、部)2011-2012 学年第一学期课程名称机械设计指导教师江湘颜职称教授学生姓名专业班级机械工程及自动化班级学号题目带式输送机传动系统设计成绩起止日期2014 年12 月20 日~2014年12 月31 日目录清单课程设计任务书2014—2015学年第一学期机械工程学院(系、部)机械工程及自动化专业1205 班级课程名称:机械设计设计题目:带式输送机传动系统设计完成期限:自2014 年12 月20 日至2014 年12 月31 日共 2 周指导教师(签字):江湘颜2014 年12 月日系(教研室)主任(签字):银金光2014 年12 月日机械设计设计说明书带式输送机传动系统设计起止日期: 2014 年 12 月 20 日至 2014 年 12 月 31 日学生姓名吴升俊班级机工1205学号12405701306成绩指导教师(签字)机械工程学院(部)2014年12月31日目录1 设计任务书 (3)2传动方案的拟定 (4)3 原动机的选择 (6)4 传动比的分配 (8)5 传动装置运动和运动参数的计算 (9)6 传动件的设计及计算 (12)7 轴的设计及计算 (20)8 轴承的寿命计算及校核 (36)9 键联接强度的计算及校核 (38)10 润滑方式、润滑剂以及密封方式的选择 (40)11 减速器箱体及附件的设计 (42)12 设计小结 (46)13 参考文献 (47)1.设计任务书1.1 课程设计的设计内容设计带式输送机传动系统中的减速器,其传动转动装置图如下图1-1所示。

图1.1 带式输送机传动系统简图1—电动机;2—联轴器;3—两级圆柱齿轮减速器;4—联轴器;5—滚筒;6—输送带1.2 课程设计的原始数据动力及传动装置已知条件:①运输带最大有效拉力:F=8000N;②运输带的工作速度:v=0.6m/s;③输送机滚筒直径:D=400mm;④使用寿命10年。

(2011届)专科毕业设计(论文)资料题目名称: DTⅡ(A)型带式输送机系统设计学院(部):机械工程学院专业:机械设计与制造学生姓名:班级:学号指导教师姓名:职称职称最终评定成绩:湖南工业大学教务处2011届专科毕业设计(论文)资料第一部分设计说明书摘要本次毕业设计是关于DT(A)带式输送机的设计。

首先对胶带输送机作了简单的概述;接着分析了带式输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。

普通型带式输送机由六个主要部件组成:传动装置,机尾和导回装置,中部机架,拉紧装置以及胶带。

最后简单的说明了输送机的安装与维护。

目前,胶带输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式胶带输送机就是其中的一个。

在胶带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。

本次带式输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。

关键词:带式输送机;选型设计;主要部件湖南工业大学专科毕业设计论文目录AbstractThe design is a graduation project about the belt conveyor used in coal mine. At first, it is introduction about the belt conveyor. Next, it is the principles about choose component parts of belt conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking computations about main component parts. The ordinary belt conveyor consists of six main parts: Drive Unit, Jib or Delivery End, Tail Ender Return End, Intermediate Structure, Loop Take-Up and Belt. At last, it is explanation about fix and safeguard of the belt conveyor. Today, long distance, high speed, low friction is the direction of belt conveyor’s development. Air cushion belt conveyor is one of them. At present, we still fall far short of abroad advanced technology in design, manufacture and using. There are a lot of wastes in the design of belt conveyor.Keyword: belt conveyor; Lectotype Design目录一绪论 (1)二带式输送机概述 (2)2.1 带式输送机的应用 (2)2.2 带式输送机的分类 (2)2.3 各种带式输送机的特点 (3)2.4 DTⅡ(A)固定式带式输送机的发展状况 (3)2.5 DTⅡ(A)固定式带式输送机的工作原理 (4)2.6 DTⅡ(A)固定式带式输送机的结构和布置形式 (4)2.6.1DTⅡ(A)固定式带式输送机的结构 (4)2.6.2整机布置方式 (5)三 DTⅡ(A)型带式输送机的设计计算 (7)3.1 已知原始数据及工作条件 (7)3.2 计算步骤 (7)3.2.1带宽的确定: (7)3.2.2输送带宽度的核算 (9)3.3 圆周驱动力 (9)3.3.1计算公式 (9)3.3.2主要阻力计算 (11)3.3.3主要特种阻力计算 (11)3.3.4附加特种阻力计算 (12)3.3.5倾斜阻力计算 (13)3.4传动功率计算 (13)P)计算 (13)3.4.1传动轴功率(A3.5 输送带张力计算 (13)3.5.1输送带不打滑条件校核 (13)3.5.2输送带下垂度校核 (14)3.5.3传动滚筒合力F N (15)3.5.4各特性点张力计算 (15)3.6 拉紧力计算 (16)3.7输送带的选择及强度校核计算 (16)四驱动装置的选用与设计 (18)4.1 电机的选用 (18)4.2 减速器的选用 (19)4.3 联轴器 (20)五带式输送机部件的选用 (21)5.1 输送带 (21)5.1.1输送带的分类: (21)5.1.2输送带的连接 (21)5.2 托辊 (22)5.2.1托辊的作用与类型 (22)5.2.2托辊的选型 (24)5.2.3托辊的校核 (27)结论 (28)设计的主要成果: (28)存在的主要问题: (28)进一步研究的建议: (29)致谢 (30)参考文献 (31)一绪论DTⅡ(A)固定式带式输送机是通用型系列产品,可广泛用于冶金、采矿、动力、建材等重工业部门及交通运输部门运送大量散状货物,如矿石、煤、砂等粉、块状物和包装好的成件物品。

1 绪论1.1 前言皮带传动机构发展至今已经有一百五十年的历史,早期的输送带是用皮带之类的材料制成,后来用皮革加纤维织物制成。

有关输送带的最早文献是由Olive T Evans 于1795年在美国费城出版的“Millers Guide”上发表的。

当时的输送带被描述为“在一框或槽里的两个滚筒上旋转的薄而柔软的宽环皮带或帆布带”。

1858年s. T. Parmalee鱼的了织物增强的橡胶输送带的专利。

1863年o. C. Dodge关于处理鼓舞的输送带被授予美国专利。

1892年。

Thomas Robins 发明了槽型结构的皮带传动机构在矿物工程中应用。

确定了当代输送机的基本型式。

此后,随着物料运输量的增大,皮带传动机构取得了巨大的发展,出现了大量的新型结构和新型的带式输送机。

在这些新型带式输送机中具有代表性的主要有:大型角带式输送机(包括深槽带式输送机、花纹带输送机、波纹挡边以及压带式输送机等),圆管带式输送机、气垫带式输送机、平面转弯带式输送机,线摩擦带式输送机等。

在过去的20~30年中,带式输送机取得了很大的发展,突出的是钢绳芯输送带在长距离、大运量、高速度输送线的应用。

带式输送机的结构、输送能力和带速都有不同程度的发展。

特别是有用大宗散料熟料输送系统对带式输送机的性能要求越来越高。

带式转送机应用的最初的带式输送机多用于输送谷物之类密度较小的物料。

至今,带式输送机已成为广泛用于冶金、矿山、港口、电站等工业领域最重要的散状物料连续搬运设备。

目前,在长距离、大带宽、高带速和大运量方向取得了很大的发展,这种发展仍在持续中。

1.2 国外带式输送机技术的现状国外带式输送机技术的发展很快,其主要表现在2个方面:一方面是带式输送机的功能多元化、应用范围扩大化,如高倾角带式输送机、管状带式输送机、空间转弯带式输送机等各种机型;另一方面是带式输送机本身的技术与装备有了巨大的发展,尤其是长距离、大运量、高带速等大型带式输送机已成为发展的主要方向,其核心技术是开发应用了带式输送机动态分析与监控技术,提高了带式输送机的运行性能和可靠性。

毕业设计(论文)-滚筒输送机设计说明书1. 引言本设计说明书旨在详细介绍滚筒输送机的设计及相关参数。

滚筒输送机是一种常用的物料传输设备,广泛应用于建筑工地、矿山、港口等场所。

本文档将从输送机的基本原理、设计流程、参数计算和结构设计等方面进行说明。

2. 设计原理滚筒输送机主要由输送带、驱动装置、滚筒、支撑架和辅助装置等部分组成。

其基本工作原理是通过电动机带动滚筒旋转,使输送带带动物料进行传输。

本节将介绍滚筒输送机的工作原理及相关知识。

2.1 输送带选择选择适合的输送带是滚筒输送机设计中的关键步骤。

根据输送物料的性质、输送速度和输送距离等要求,综合考虑耐磨性、抗拉强度、胶粘性等性能参数,选择适合的输送带类型。

2.2 驱动装置设计驱动装置是保证滚筒输送机正常工作的关键组成部分。

选择适当的驱动装置能够提高输送机的传输效率和稳定性。

常见的驱动装置有电动滚筒、减速机等,本节将介绍如何选择合适的驱动装置并进行相应的参数计算。

2.3 滚筒设计滚筒是支撑和传动输送带的重要部件。

滚筒的直径和长度等参数的选择对输送机的稳定性和传输效率有重大影响。

本节将介绍滚筒的设计方法和参数计算。

2.4 支撑架和辅助装置设计支撑架和辅助装置是滚筒输送机的基础设施,承担着支撑和调整输送带的功能。

在设计过程中需要考虑安装和维护的方便性,保证输送机的稳定运行。

本节将介绍支撑架和辅助装置的设计要点。

3. 设计流程本节将介绍滚筒输送机的设计流程,包括需求分析、设计方案选取、参数计算和结构优化等步骤。

3.1 需求分析首先需要明确设计的具体需求,如输送物料的种类、输送量和输送距离等。

基于需求分析的结果,确定滚筒输送机设计的基本参数。

3.2 设计方案选取根据需求分析的结果,结合实际情况选择合适的滚筒输送机设计方案。

考虑输送带类型、驱动装置、滚筒尺寸等因素,综合分析并选取最佳方案。

3.3 参数计算根据设计方案,进行滚筒、输送带和驱动装置的参数计算。

应考虑输送物料的重量、速度和摩擦阻力等因素,通过计算得出合理的设计参数。

《机械设计》课程设计任务书一.设计目的机械设计课程设计是在学完《机械设计》课程的基础上进行的重要实践性教学环节,是学生第一次较全面的机械设计训练。

机械设计课程设计的目的是:1、通过课程设计,综合运用机械设计课程和其他先修课程的理论和实际知识,掌握机械设计的一般规律,树立正确的设计思想,培养分析和解决实际问题的能力;2、学会从机器功能的要求出发,合理选择传动机构类型,制定设计方案,正确计算零件的工作能力,确定它的尺寸、形状、结构及材料,并考虑制造工艺、使用、维护、经济和安全等问题,培养机械设计能力;3、通过课程设计,学习运用标准、规范、手册、图册和查阅有关技术资料等,培养机械设计的基本技能。

二.设计题目:带式输送机传动装置设计三.参考传动方案:(带传动 + 二级圆柱齿轮传动)四.原始参数:(见附表)1.输送带工作拉力 F =5200 N;2.输送带工作速度v = 1.2 m/s (允许输送带速度误差为±5%);3.滚筒直径 D = 620 mm;4.滚筒效率ηj =0.96 (包括滚筒与轴承的效率损失);5.使用期限 8年五.工作条件:1.工作情况两班制,连续单向运转,载荷较平稳;2.动力来源电力,三相交流,电压380V/220V;3.检修间隔期四年一次大修,二年一次中修,半年一次小修;4.制造条件及生产批量一般机械厂制造,小批量生产。

六.设计工作量要求1.减速器装配图1张(A0)2.零件工作图2张(轴、齿轮)。

3.设计说明书一份(约30页,6000~8000字),包括计算及其它说明,主要内容:(1).电机的选择(2).各轴运动参数计算(3).带传动设计计算(4).齿轮传动设计计算与校核(5).轴的设计计算及校核(6).轴承的选择与校核(7).键及联轴器等零件的选择与校核(8).箱体设计(主要结构尺寸及计算)(9).减速器的润滑及密封的选择(10).减速器附件的选择及说明(11).设计小结、设计体会,本设计优缺点分析,今后改进的意见(12).参考文献七.其他要求:1.执行国家有关机械制图、公差配合等标准。

带式输送机设计摘要带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。

在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。

连续运输机可分为:(1)具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等;(2)不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等;(3)管道输送机(流体输送),如气力输送装置和液力输送管道.其中带输送机是连续运输机中是使用最广泛的, 带式输送机运行可靠,输送量大,输送距离长,维护简便,适应于冶金煤炭,机械电力,轻工,建材,粮食等各个部门。

目录1.1带式输送机的发展状况 (3)2.2 带式输送机的工作原理 (3)3.1带式输送机的设计计算 (5)3.1.1 已知原始数据及工作条件 (5)3.1.2 计算步骤 (6)3.1.3承载段运行阻力 (7)3.1.4 空回段运行阻力 (8)3.1.5输送点上各点张力的计算 (9)3.1.6用摩擦条件来验算传动滚筒分离点与相遇点张力的关系 (10)3.1.7传动滚筒直径的确定和滚筒强度的验算 (12)4.1逆止力与电机轴的制动力矩的计算 (14)5.1设计心得 (15)6.1参考文献 (15)1.1带式输送机的发展状况目前带式输送机已广泛应用于国民经经济各个部门,近年来在露天矿和地下矿的联合运输系统中带式输送机又成为重要的组成部分.主要有:钢绳芯带式输送机、钢绳牵引胶带输送机和排弃场的连续输送设施等。

这些输送机的特点是输送能力大(可达30000t/h),适用范围广(可运送矿石,煤炭,岩石和各种粉状物料,特定条件下也可以运人),安全可靠,自动化程度高,设备维护检修容易,爬坡能力大(可达16°),经营费用低,由于缩短运输距离可节省基建投资。

DTII(A)型带式输送机设计说明书目录一、摘要-----------------------------------------------------------------------------------------1Abstract---------------------------------------------------------------------------------11.1DTII(A)型带式输送机输送机简介------------------------------------------------21.2 国内外研究概况及发展趋势-----------------------------------------------------3二、带式输送机方案的确定------------------------------------------------------52.1 工作原理----------------------------------------------------------------------------72.2 拟定方案时考虑的要求和条件-------------------------------------------------82.3输送带的设计-----------------------------------------------------------------------92.3.1带速与槽角的确定-------------------------------------------------------------92.3.2输送带强度的验算------------------------------------------------------------10三、带式输送机的设计--------------------------------------------------------103.1 电机的选择------------------------------------------------------------------------103.2减速器的设计计算----------------------------------------------------------------113.3轴的设计计算----------------------------------------------------------------------113.4轴承选择----------------------------------------------------------------------------123.5键的选择----------------------------------------------------------------------------133.6 轴的受力分析及校核------------------------------------------------------------133.7 轴承校核---------------------------------------------------------------------------183.8传动滚筒的设计计算-------------------------------------------------------------19四、机架设计----------------------------------------------------------------------------------204.1机架设计一般要求--------------------------------------------------------------204.2支撑结构--------------------------------------------------------------------------214.3机架中典型零件的受力分析--------------------------------------------------22五、结论----------------------------------------------------------------------------------------24致谢-----------------------------------------------------------------------------26参考文献----------------------------------------------------------------------------------------28摘要带式输送机式是由承载的输送带兼作牵引机构的连续运输设备,可输送矿石、煤炭等散装物料和包装好的成件物品。

DTL 带式输送机使用说明书执行标准:MT 820-2006公司名称2010 年1 月编制目录一、概述⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 2二、型号编制及含义说明⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 2三、技术参数⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 3四、产品特点⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 4五、工作原理和结构特点⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 5六、安装与调试⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 6七、使用和操作⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8八、维护与修理⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯9九、警示语⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯10十、润滑表及易损件表⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯10 十一、附图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12带式输送机使用说明书一、概述带式输送机,利用螺栓与巷道地面紧固的连接在一起。

具有结构简便、易于安装、运行可靠等优点, 主要是用于煤矿主巷道运输。

工作条件:1.1 输送物料为散状的不规则形状煤或矸石。

1.2 工作环境空气成分符合《煤矿安全规程》(2006 年)中第一百条的规定。

1.3 工作环境允许存在淋水现象。

1.4 输送机零部件能适应在搬运和安装过程中出现的正常碰撞情况。

1.5 使用环境温度-10 ℃- +40 ℃2、执行标准:MT820-2006《煤矿用带式输送机技术条件》二、型号编制及含义说明D T L上运功率(kW)输送量× 10(t/h)带宽(cm)钢架落地通用带式输送机三、技术参数产品名称带式输送机带式输送机带式输送机及型号DTL120/180/3 ×355 DTL120/120/2×315 DTL120/150/2 ×250 带宽(mm) 1200 1200 1200输送量(t/h) 1800 1200 1500输送长度(m) 1900 1900 1600胶带速度(m/s) 4.0 3.15 3.15 倾角( °) 0 0 0~1阻燃输送带规格ST/S2000 ST/S2000 2000S传动滚筒直径(mm) φ1024 1024 φ1000改向滚筒直径(mm) φ1024/ φ824/ φ520 φ1024/ φ824/ φ520 φ1000/ φ800/ φ630 托辊直径(mm) φ133 φ133 φ133上托辊间距(m) 1.5 1.5 1.5下托辊间距(m) 3.0 3.0 3.0减速器型号H3SH12 H3SH12 B3SH11减速器速比20 25 25电机型号YB2-400S-4 YB2-355L2-4 YBK2-355M2-4 电机功率(kW) 355 315 250 电机电压660/1140 660/1140 660/1140偶合器型号无无无张紧方式液压自动张紧绞车液压自动张紧绞车液压自动张紧绞车拉紧行程18m 18m 4.8m 全机总重(kg) 291211 283998 205374产品名称带式输送机带式输送机带式输送机及型号DTC100/50/500 DTL100/63/2 ×250S DTL100/40/2 ×200S 带宽(mm) 1000 1000 1000输送量(t/h) 500 630 400输送长度(m) 550 1000 1260胶带速度(m/s) 2.5 2.0 2.0 倾角( °) 22 8 平均8阻燃输送带规格ST/S2000 ST/S1600 ST/S1600传动滚筒直径(mm) φ1030 φ1000 φ1000φ1024/ φ824/ φ630/φ1000/ φ630/ φ400 φ1000/ φ800/ φ500 改向滚筒直径(mm)φ500托辊直径(mm) φ108 φ108 φ108上托辊间距(m) 1.2 1.5 1.5下托辊间距(m) 3.0 3.0 3.0减速器型号H3SH15 ZSY-500 ZSY-500减速器速比31.5 40 40电机型号YB450M2-4 YBK2-355M2-4 YB2-315L2-4 电机功率(kW) 500 250 200 电机电压6KV 660/1140 660/1140偶合器型号YOTcx650B YOXD650 YOTcx560B 张紧方式重锤张紧液压自动张紧绞车液压自动张紧绞车拉紧行程 2.5m 9m 10m 全机总重(kg) 101896 124321 139350产品名称带式输送机带式输送机带式输送机及型号DTL100/90/2 ×160 DTL100/60/2 ×132 DTL100/50/2 ×110 带宽(mm) 1000 1000 1000输送量(t/h) 900 600 500输送长度(m) 1300 800 800胶带速度(m/s) 2.5 2.0 2.0 倾角( °) 0 3 3阻燃输送带规格1250S 800S 800S传动滚筒直径(mm) φ630 φ630 φ630改向滚筒直径(mm) φ500/ φ320/ φ200 φ500/ φ320/ φ200 φ500/ φ320/ φ200 托辊直径(mm) φ108 φ108 φ108上托辊间距(m) 1.5 1.5 1.5下托辊间距(m) 3.0 3.0 3.0减速器型号B3SH09 DCY355 DCY355 减速器速比20 25 25电机型号YB2-315L1-4 YB2-315M-4 YBK2-315S-4 电机功率(kW) 160 132 110电机电压偶合器型号660/1140 660/1140YOXD500660/1140YOXD500张紧方式回柱绞车张紧回柱绞车张紧回柱绞车张紧拉紧行程6m 6m 6m全机总重(kg) 83599 58397.6 58397.6产品名称带式输送机带式输送机带式输送机及型号DTL100/70/2 ×90 DTL100/63/2 ×75 DTL80/40/2 ×75S 带宽(mm) 1000 1000 800输送量(t/h) 700 630 400输送长度(m) 1000 1000 1000胶带速度(m/s) 2.5 2.0 2.0 倾角( °) 0 0 5阻燃输送带规格800S 680S 800S传动滚筒直径(mm) φ630 φ630 φ630改向滚筒直径(mm) φ400/ φ320/ φ200 φ400/ φ320/ φ200 φ400/ φ320/ φ200 托辊直径(mm) φ108 φ108 φ89上托辊间距(m) 1.5 1.5 1.5下托辊间距(m) 3.0 3.0 3.0减速器型号JS90 JS75 JS75减速器速比20 20 25电机型号YBS-90 YBS-75 YBS-75 电机功率(kW) 90 75 75 电机电压660/1140 660/1140 660/1140偶合器型号YOXD450 YOXD450 YOXD450张紧方式回柱绞车张紧回柱绞车张紧回柱绞车张紧拉紧行程6m 6m 6m 全机总重(kg) 58373.6 62053 47450产品名称带式输送机带式输送机带式输送机及型号DTL80/40/2 ×55 DTL80/40/2 ×40 DTL80/20/30 带宽(mm) 800 800 800输送量(t/h) 400 400 200 输送长度(m) 510 800 300胶带速度(m/s) 2.0 2.0 1.6 倾角( °) 0 0 0阻燃输送带规格800S 680S 680S传动滚筒直径(mm) φ500 φ500 φ450改向滚筒直径(mm) φ400/ φ320/ φ200 φ400/ φ320/ φ200 φ320 托辊直径(mm) φ89 φ89 φ89上托辊间距(m) 1.5 1.5 1.5下托辊间距(m) 3.0 3.0 3.0减速器型号JS75 JS40ⅡJS30Ⅰ减速器速比20 20 20电机型号DSB-55Q DSB-40 YB2-200L-4 电机功率(kW) 55 40 30 电机电压660/1140 660/1140 660/1140 偶合器型号YOXD450 YOXD400 YOXD400 张紧方式回柱绞车张紧回柱绞车张紧蜗轮蜗杆手动张紧拉紧行程6m 6m 2.6m 全机总重(kg) 25046 35050 14405产品名称带式输送机带式输送机及型号DTL65/15/2 ×37 DTL65/10/30 带宽(mm) 650 650输送量(t/h) 150 100输送长度(m) 175 300胶带速度(m/s) 2.0 1.6 倾角( °) 15~0 0阻燃输送带规格680S 680S传动滚筒直径(mm) φ450 φ450改向滚筒直径(mm) φ320 φ320托辊直径(mm) φ89 φ89上托辊间距(m) 1.5 1.5下托辊间距(m) 3.0 3.0减速器型号JS37ⅠJS30Ⅰ减速器速比17.43 20电机型号YBK2-225S-4 YB2-200L-4 电机功率(kW) 37 30 电机电压660/1140 660/1140偶合器型号YOXD400 YOXD400 张紧方式蜗轮蜗杆手动张紧蜗轮蜗杆手动张紧拉紧行程 2.6m 2.6m 全机总重(kg) 10791.3 14405四、产品特点:1、整机固定在巷道底板上,机身采用螺栓连接的落地结构。

带式输送机传动装置设计说明书带式输送机是一种常见的物料输送设备,通常由输送带、输送轮、传动装置等组成。

传动装置是带式输送机的关键部分,其设计合理与否直接影响到输送机的运行效果和使用寿命。

本文将从传动装置的选型、布置和零部件设计等方面,对带式输送机传动装置的设计进行详细说明。

1.选型:带式输送机传动装置的选型主要考虑输入功率、输出转矩、转速比等因素。

根据实际需求,可选择采用电动机驱动或液力耦合器弹性联轴器驱动。

电动机驱动通常适用于小型输送机,具有结构简单、维护方便等优点;而液力耦合器驱动适用于大型输送机,具有启动平稳、传动平稳等特点。

2.布置:带式输送机传动装置的布置应考虑输送机的整体工作环境和安全要求。

通常传动装置可布置在输送机的下部或旁边,以保证传动装置的可靠性和操作便利性。

同时,传动装置与输送轮之间应设置足够的间隙,以便进行维护和调整。

3.零部件设计:传动装置的零部件设计主要包括电动机、液力耦合器、传动轮、轴承等。

在选择电动机时,应根据输送机的工作负载和转速需求选取合适的功率和转速,同时注意电动机的绝缘等级和防护等级的要求。

对于液力耦合器,应考虑其启动时的传递转矩和传动效率,并选择合适的型号和参数。

传动轮的设计应满足输送机的承载能力和工作寿命要求,同时保证其与输送带的配合良好,避免带式滑移或磨损过快。

轴承的选择应注意承受轴向负载和径向负载的能力,同时考虑其使用寿命和维护方便度。

带式输送机传动装置的设计需满足以下要求:-功能稳定可靠:传动装置应具有启动平稳、传动平稳的特点,以确保输送机的正常工作。

-效率高节能:传动装置的传动效率应高,以减少能源消耗和生产成本。

-体积小重量轻:传动装置的体积和重量应尽量小,以节省空间和减轻输送机的自重。

-维护方便:传动装置的设计应考虑维护和保养的简便性,以确保设备的正常运行和延长使用寿命。

总之,带式输送机传动装置的设计应根据实际需求选择合适的型号和参数,合理布置传动装置的位置,同时对各零部件进行详细的设计和选择。

华南农业大学机械设计课程设计(带式输送机传动装置)班级:11农业机械化及其自动化1班设计者:古陆倚指导老师:夏红梅日期:2013年12月30目录设计任务书 (2)第一部分传动装置总体设计 (3)第二部分V带设计 (7)第三部分各齿轮的设计计算 (9)第四部分轴的设计及轴上轴承和键的校核 (13)第五部分润滑及密封 (28)第六部分箱体和齿轮的具体尺寸 (29)设计任务书设计题目:带式输送机传动装置设计数据:设计要求:1)输送机运转方向不变,工作轻载且载荷稳定;2)输送带鼓轮的传动效率取为;3)工作寿命为8年,每年300个工作日,每日工作16个小时。

设计内容:1)装配图一张;2)零件图三张;3)设计说明书一份。

指导老师:日期:第一部分 传动装置总体设计一·方案传动分析传动方案(方案一)简图如下图所示:电动机→带传动→两级圆柱齿轮减速器→联轴器→运输机该方案的优缺点:该工作机有轻微振动,由于V 带有缓冲吸振能力,采用V 带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。

减速器部分两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。

齿轮相对于轴承不对称,要求轴具有较大的刚度。

高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。

原动机部分为Y 系列三相交流异步电动机。

总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

1.电动机选择1)根据工作要求及工作条件选用Y 系列三相交流异步电动机,封闭式结构。

2)工作机所需功率:1000FV=ωP 电动机所需工作效率:ηωP P d =传动装置的总效率:5423421ηηηηηη••••=按表2-3(课设)确定:V 带传动效率1η=,滚动轴承传动效率(一对)2η=,闭式齿轮传动效率3η=,联轴器传动比4η=,传动滚筒效率5η=0。

97 代入数据得η=833.096.099.097.099.096.024=⨯⨯⨯⨯3)确定电动机转速: 滚筒轴工作机转速 min 66.2830014.345.0100060D 100006rn =⨯⨯⨯=⨯=πυω ∴在上2)步中1000FV=ωP kw 6.3100045.08000=⨯=∴ηωP P d =kw 32.4833.06.3==因载荷平衡,电动机额定功率ed P 略大于d P 即可,由表16-1(见课设)可知取5.5=d P 。

通常,V 带传动的传动比常用范围为4~2'1=i ;二级圆柱齿轮减速器为40~8'2=i ,则总传动比的范围为 160~16'=i ,故电动机转速的可选范围为min 4580~45866.28)160~16(*''rn i n d =⨯==ω符合这一范围的同步转速有750、1000、1500、3000 min r 。

如果没有特殊要求一般不选用750、3000min r 这两种转速的电动机,现以同步转速1000、1500min r 两种方案进行比较,由表16-1(见课设)查得的电动机数据及计算出的总传动比列于表1.比较两方案可见,方案1虽然总传动比大,但是电动机质量价格较低,鉴于此输送机提升的物料种类,决定选用方案1。

电动机Y132S-4型技术数据:额定功率(kw ) 满载转速(min r ) 1440 额定转矩(m N ⋅) 最大转矩(m N ⋅) Y132电动机的外型尺寸(mm ): A :216 B :178 C :89 D :38018.0002.0++ E :80 F :10 G :33H :132 K :12 AB :280 AC :270 AD :210 HD :315 BB :200 L :4752.计算传动装置的总传动比及初步分配各级传动比 总传动比:24.5066.281440m a===wn n i分配传动装置各级传动比,取V 带传动比301=i ,则减速器的传动比i 为:74.16324.50i 01===i i a取两级圆柱齿轮减速器高速级的传动比841.474.164.14.1i 12=⨯==i则低速级的传动比458.3841.474.16i 1223===i i 3.计算传动装置的运动和动力参数的选择计算0轴(电机轴):输入功率:kw P P d 36.40== 转速:min 14400r n n m == 输入转矩:m N n p T ⋅=⨯=9.28955000 输出功率:kw P P 32.499.036.499.00'0=⨯=⨯= 输出转矩:m N T T ⋅=⨯=⨯=6.2899.09.2899.00'1轴(高速轴):输入功率:kw n P 19.497.032.4P 101=⨯=⨯= 转速:min 4803144001r i n n ===输入转矩:m N n p T ⋅=⨯=⨯=8348019.495509550111 输出功率:kw P P 15.499.01'1=⨯=输出转矩:m N T T ⋅=⨯=8299.01'12轴(中间轴)输入功率:kw P P 02.497.099.019.43212=⨯⨯=⋅⋅=ηη 转速:min 2.991212r i n n ==输入转矩:m N n p T ⋅=⨯=3879550222 输出功率:kw P P 98.399.02'2=⨯= 输出转矩:m N T T ⋅=⨯=38399.02'2 3轴(低速轴):输入功率:kw P P 86.397.099.002.43223=⨯⨯=⋅⋅=ηη 转速:min 7.28223r i n n ==输入转矩:m N n p T ⋅=⨯=12849550333 输出功率:kw P P 82.399.03'3=⨯= 输出转矩:m N T T ⋅=⨯=127199.03'3 4轴(滚筒轴):输入功率:kw P P 78.34234=⋅⋅=ηη转速:min 7.28134r n n ==输入转矩:m N n p T ⋅=⨯=12579550444 输出功率:kw P P 74.399.04'4=⨯= 输出转矩:m N T T ⋅=⨯=124499.04'4 计算结果汇总下表2所示:第二部分 带设计外传动带选为 普通V 带传动 1、确定计算功率:ca P由表13-8(见课设)查得工作情况系数 2.1K A =所以KW 6.65.52.1P ca =⨯==A K P 2、选择V 带型号 根据Pc=与minr 01440=n 由图13-15得此坐标点位于A 型区,所以选用A型V 带。

3.确定大小带轮基准直径da 1da 2(1)、由表13-9(见机设)d a 1应不小于75,现取d a 1=125mm ,由式13-9(机设)得d a 2d i 1a 0⋅==查表13-9(机设) 取mm d a 3752= 4、验算带速 由式5-7(机设) s m d n V a ⋅-≈⨯⋅⋅=111142.9100060π5、传动比 i 312==dd a a i(5)、从动轮转速min r 112480⋅-≈=inn6.确定中心距a 和带长L d(1)、按式(5-23机设)初选中心距750)(5.1210=+=d d a mm符合()()d d a d d a a a a 2102127.0+≤≤+(2)、按式(13-2机设)求带的计算基础准长度0Lmm d d d d a L2306a 4)-()(2202122100=+++=π查表132(机设)取带的基准长度Ld=2500mm (3)、按式(13-16机设)计算实际中心距:a mm a L L d8472a 0=-+≈7.验算小带轮包角1α 由式(13-1机设)︒≥︒=︒⨯--︒≈1201633.57180121ad d α符合8.确定V 带根数Z(1)查表13-3得 1.92kw P 0=(2)已知传动比,由表(13-5机设)查得0P ∆= (3)由表查得(13-7机设)查得包角系数96.0≈k α(4)由表(13-2机设)查得长度系数09.1K L = (5)计算V 带根数Z ,由式(13-15机设) 02.3)(0=∆+≥KK P P PLcaZ α取Z=4根9.计算单根V 带初拉力0F ,由式(13-17)机设。

q 由表13-1机设查得N q VZ v K P F aca 149)15.2(50020=+-⨯= 10.计算对轴的压力Q F ,由式(13-17机设)得N F FQ 11792sin Z 210=≈α 11.确定带轮的结构尺寸,给制带轮工作图小带轮基准直径mm d 1251a =采用实心式结构。

大带轮基准直径mm d 3752a =,采用轮辐式结构。

第三部分 齿轮的设计计算一、高速级减速齿轮设计(斜齿圆柱齿轮)因传递功率不大,转速不高,材料按表11-1选取,小齿轮采用20CrMnTi 渗碳淬火,齿面硬度为56-62HRC ,MPa 15001Hlim =σ,MPa 850FE1=σ。

大齿轮采用20Cr 渗碳淬火,齿面硬度为56-62HRC ,MPa 15002Hlim =σ,MPa 850FE2=σ,由表11-5,取0.1S H =,25.1S F =。

8.189Z E =,5.2Z H =[][]Mpa MPa s Hm 1500115001Hli 2H 1H ====σσσ[][]MPa 476Mpa 25.18507.0S F1FE 2F 1F =⨯===σσσ按齿面接触强度设计设齿轮按7级精度制造。

取载荷系数K=,齿宽系数8.0d =φ,小齿轮上的转矩mm N mm N n P T ·1034.8·48019.41055.91055.946161⨯=⨯⨯=⨯⨯= 初选螺旋角。

15=β齿数取27Z 1=,则13128841.4Z 2≈⨯=,取131Z 2=,实际的传动比为851.427131i == 齿形系数 3015cos 273v1=︒=Z 14515cos 1313v1=︒=Z 查图11-8得17.2,6.221Fa ==Fa Y Y ,由图11-9得83.1Y ,61.121sa ==sa Y 因[]0088.047661.167.2111=⨯=F Sa Fa Y Y σ >[]0083.047683.12.2222=⨯=F Sa Fa Y Y σ故应对小齿轮进行弯曲强度计算法向模数[]mm mm Y Y Z KT m F Sa Fa 63.115cos 47661.167.2278.01034.81.12cos 232243211121d 1n =︒⨯⨯⨯⨯⨯=≥βσφ 由表4-1取mm m 75.1n = 中心距 ()()mm mm Z n 14315cos 21312775.1cos 2Z m a 21=︒+⨯=+=β 取mm 145a = 确定螺旋角 ()()︒=⨯+⨯=+=5.171452311271.75arccos 2a arccos21Z Z m n β齿轮分度圆直径 mm z m d n 505.17cos /2775.1cos /11=︒⨯==β mm z m d n 2405.17cos /13175.1cos /22=︒⨯==β 齿宽 mm mm d d 40508.0b 1=⨯==φ 取mm b 402= mm b 451=验算齿面接触强度将各参数代入式(11-8)得[]MPaMPa MPa H 1500689841.4841.550401034.81.125.17cos 5.28.189u 1u ·bd KT 2Z Z Z 124211H E H =<=⨯⨯⨯⨯⨯︒⨯⨯=±=σσβ所以安全齿轮的圆周速度sm s mn d 256.110006048036100060v 11=⨯⨯⨯=⨯=ππ 对照表11-2,选7级精度是合宜的。