铝酸酯偶联剂

- 格式:doc

- 大小:29.00 KB

- 文档页数:2

铝酸酯偶联剂原理

铝酸酯偶联剂是一种常用的有机-无机复合材料中的功能性偶联剂。

它可以有效地提高复合材料的机械性能、热稳定性和抗老化性能。

铝酸酯偶联剂的主要原理是通过与有机物和无机物之间的化学反应形成化学键,实现有机相和无机相之间的结合,并提高界面的相容性。

铝酸酯偶联剂的原理主要可以分为以下几个方面来解释:

1. 水解反应:铝酸酯偶联剂中的酯基易与水发生水解反应,生成一个碱性的氢氧根离子,这个离子可以与无机物表面上的阳离子发生化学反应,形成化学键。

这种化学键能够使有机相和无机相之间形成牢固的结合,从而提高材料的界面强度。

2. 酯化反应:铝酸酯偶联剂中的羟基与含有羧基的有机物发生酯化反应,形成酯键。

这种酯键可以增加有机相中的交联密度,从而提高复合材料的力学性能。

3. 配位作用:铝离子在有机相和无机相之间形成配位键,进一步增强了它们之间的结合力和相容性。

通过这种配位作用,铝酸酯偶联剂能够使有机相和无机相之间更好地相互作用,从而有效地提高复合材料的性能。

4. 阻燃作用:铝酸酯偶联剂中的铝离子可以起到良好的阻燃作用。

当发生火灾时,铝离子会在高温下分解产生氧化铝,这种氧化铝会形成层状的保护膜覆盖在

材料表面,阻止燃烧过程的进行,从而阻止火势扩大。

综上所述,铝酸酯偶联剂通过水解反应、酯化反应、配位作用和阻燃作用等机理,使有机相和无机相之间产生化学键的形成,从而实现了有机-无机复合材料的完美结合。

它能够大大提高复合材料的机械性能、热稳定性和抗老化性能,广泛应用于塑料、橡胶、涂料等领域。

同时,在一些特殊领域中,铝酸酯偶联剂还可以发挥阻燃、抗菌等功能,具有广泛的应用前景。

活性碳酸钙/改性碳酸钙的特点及常用改性剂

作为填料使用的碳酸钙,若未经表面处理,与有机高聚物的亲和性较差,容易造成在高聚物中分散不均匀,从而造成两种材料的界面缺陷,因此需要改进碳酸钙填料的应用性能。

活性碳酸钙(又称改性碳酸钙)是以普通碳酸钙粉体(有重钙和轻钙之分)为基料,采用多功能表面活性剂和复合型高效加工助剂,对无机粉体表面进行改性活化处理而成。

经改性处理后的碳酸钙粉体,表面形成一种特殊的包层结构,能显著改善在聚烯烃等高聚物基体中的分散性和亲和性,并且能与高聚物基体间产生界面作用,从而提高制品的抗冲击强度,是一种性能优良的增量型填充料。

用表面活性剂处理碳酸钙时,由于碳酸钙是无机物,所以它和表面活性剂的亲水基有很大的亲和力,它们之间进行类似化学键这样的化学结合,亲油基就定向于碳酸钙微粒的表面,形成一层单分子膜。

这就是活性碳酸钙生产的基本原理,这样处理过的填料已由亲水性变为亲油性,对树脂一类的有机物有良好的亲和力。

必须指出,可以用来对碳酸钙进行表面处理的,除了表面活性剂以外,还有近年来发展起来的有机偶联剂以及各种改性剂。

凡是用这些物质处理的碳酸钙都可以笼统地称为活性碳酸钙。

活性碳酸钙对一般橡胶、塑料制品均具有一定补强性,改善无机填料与树脂的相容性,从而改善制品的机械性能、加工性能,提高复合材料的热稳定性,实现高填充。

pvc管材、板材、电缆料等,可提高复合材料热稳定性、表面光洁度、填料填充量,减少树脂用量,降低成本。

pp、pe、橡胶等,特别适用pvc管材,可提高复合材料热稳定性、表面光洁度、填。

铝酸酯偶联剂dl411结构式铝酸酯偶联剂DL411是一种常用的有机化学品,具有特殊的结构和功能。

本文将从分子结构、性质和应用领域等方面介绍铝酸酯偶联剂DL411。

一、分子结构铝酸酯偶联剂DL411的结构式如下所示:铝酸酯偶联剂DL411分子中含有铝原子和多个酯基团。

铝原子与酯基团通过化学键相连,形成稳定的化合物。

这种结构使得铝酸酯偶联剂DL411具有良好的稳定性和可溶性。

二、性质1. 热稳定性:铝酸酯偶联剂DL411具有较高的热稳定性,能够在高温条件下保持其性能稳定。

2. 功能性:铝酸酯偶联剂DL411能够有效地与有机聚合物相互作用,增强聚合物的物理性能和化学性能。

3. 溶解性:铝酸酯偶联剂DL411在有机溶剂中具有良好的溶解性,便于与其他有机物混合使用。

三、应用领域1. 橡胶工业:铝酸酯偶联剂DL411可以用作橡胶填料的表面改性剂,提高橡胶的填充性能和加工性能。

2. 塑料工业:铝酸酯偶联剂DL411可以用作塑料改性剂,提高塑料的力学性能和耐热性。

3. 涂料工业:铝酸酯偶联剂DL411可以用作涂料的增稠剂和分散剂,提高涂料的附着力和稳定性。

4. 纤维工业:铝酸酯偶联剂DL411可以用作纤维的表面处理剂,提高纤维的柔软性和耐久性。

铝酸酯偶联剂DL411在以上应用领域中起到了重要的作用,能够改善材料的性能,提高产品的品质。

同时,铝酸酯偶联剂DL411还具有环保性能,对环境无毒无害,符合现代工业发展的要求。

总结起来,铝酸酯偶联剂DL411是一种具有特殊结构和功能的有机化学品。

其分子结构稳定,具有热稳定性和溶解性等特点。

在橡胶、塑料、涂料和纤维等领域中有广泛的应用。

铝酸酯偶联剂DL411的应用为材料改性和产品提升提供了有效的解决方案,对于推动工业发展和环境保护具有重要意义。

1、母料核母料核的在母料中的量一般在20%以上。

2、分散剂其功能是将填料与载体树枝有很好的相容性,而且熔点和熔体黏度应低于载体树脂。

常见的分散剂有硬脂酸及其盐类、芥酸酰胺、固体石蜡、液体石蜡、聚乙烯蜡 (地相对分子量聚乙烯)、氧化PE、α-甲基苯乙烯等。

分散剂的熔点较低,当温度上升时能迅速熔融,并包覆在经过偶联剂、交联剂处理过的无机填料表面。

使母料表面张力更与主体树脂接近,因而大大改善无机填料的分散性,并能使复合材料的黏度下降,流动性提高,一般用量约在5%。

3、载体树脂填充母料在主体树脂中能否均匀分散,关键是载体树脂的选择,无规聚丙烯软点较低,对碳酸钙等颗粒的包覆效果好,填充母料的熔体流动速率很高,母料在主体树脂中的分散很好,但对制品的力学性能影响较大,达不到制品的更好需求。

由于填充母料主要用于聚乙烯或聚丙烯等聚烯烃塑料制品加工,因而可供选择的载体树脂主要有LDPE、PS、EVA、CPE等,但HDPE、PP、PS单独用作载体树脂生产的填充母料,料条较脆,不易切粒(粒子易碎),LLDPE熔体流动速率低,所制母料不易分散。

4、ABS塑料对PVCABS塑料对PVC可以明显增强冲击强度,而对拉伸强度下降很小,有些品种兼有加工助剂的功能,一般用量5~15份。

ABS由于组成及相对分子量的不同,往往改性效果也不尽相同。

5、ABS塑料和MBS塑料ABS塑料和MBS塑料都是PVC的有效冲击改性剂,其主要区别在于前者主要用于挤出管材、型材和压延以及吹塑瓶,应予注意的是此类改性聚合物由于组分中都还有丁二烯的不饱和双键结构,因此与PVC共混的耐候性均较差,在配方中应加光稳定剂。

两者毒性都很小,可用于与食品接触的场合。

6、CPECPE一般含氯量为20%~50%,含氯量大于25%是具有不燃性。

CPE改性PVC,最大特点就是耐候性好,一般认为含氯量36%的品种,在硬质PVC 中的改型效果最好,可以获得良好的加工性、分散性和耐冲击性。

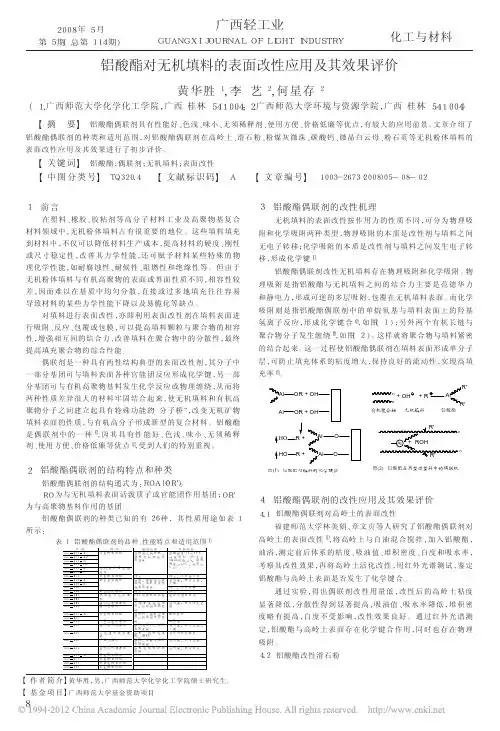

第21卷第3期宁夏大学学报(自然科学版)2000年9月Vol.21No.3Journal of Ningxia Uni versity(Natural Science Edi tion)Sep.2000文章编号:0253-2328(2000)03-0251-02铝酸酯、钛酸酯偶联剂对高填充CaCO3聚合物性能的影响邵珍(宁夏大学化学科学与工程系,宁夏银川750021)摘要:研究了铝酸酯偶联剂对PVC复合材料性能的影响,与钛酸酯偶联剂相比,铝酸酯可使CaCO3的填充量提高10%,而材料的拉伸强度基本保持不变.关键词:聚合物;碳酸钙;铝酸酯;钛酸酯分类号:(中图)O631.2+1文献标识码:A塑料工业中使用的碳酸钙,是以机械方法或化学方法加工碳酸盐矿物而制得的粉体材料[1].由于碳酸钙是无机物质,树脂是有机物质,二者亲和性差,在加工中极易出现因碳酸钙分散不均匀而造成碳酸钙高填充树脂的力学性能下降及表面质量较差的现象,因此必须对碳酸钙进行活化改性处理[2].以往活化碳酸钙使用的是单烷氧型钛酸酯偶联剂,虽然效果较为理想,目前仍在广泛使用,但其对生态环境和人体健康的影响(钛酸酯类偶联剂有导致肝癌的作用)已越来越引起发达国家的重视,美国已制定了有关钛酸酯在橡皮奶嘴和玩具等制品中含量的严格规定.福建师范大学章文贡等研制的铝酸酯偶联剂,已取得美国专利(U.S.P4539049).与钛酸酯类偶联剂相比,铝酸酯具有色泽浅、气味小、无毒、较高协同性和润滑性、价格低廉等优点,使替代大量的钛酸酯偶联剂成为可能.本文介绍了铝酸酯偶联剂对PVC 复合材料的有关力学性能的研究结果.1实验1.1仪器及材料GH)10高速混合机,北京塑料机械厂;SK) 160B双辊筒炼塑机,上海橡胶机械厂;SL)45压力成型机,上海第一橡胶机械厂;C P)25裁样机,上海化工机修四厂;XLL)250拉力实验机,广州材料实验机厂.钛酸酯偶联剂TC)F,中科院上海有机所;铝酸酯偶联剂DL)411)AF,福建师范大学高分子实验厂;聚氯乙烯(PVC),SG3,北京化工二厂;轻质超细碳酸钙,实验品;重质超细碳酸钙,工业级;重质微粉碳酸钙,工业级.1.2实验方法干燥碳酸钙使其含水量低于0.2%,然后放入60~70e的高速捏合机中进行改性,分3次加入预先配制的计量偶联剂溶液,每次间隔3~4min;最后一次加入偶联剂3~4min后停止搅拌,冷却,出料备用.改性时间约需15min.将PVC树脂与各种助剂根据重量份数比的配方要求称量,依试样要求加入一定量的碳酸钙粉,在高速搅拌器(不加热)中混合均匀,而后进行混炼、压制、制样,用于测试力学性能.将双辊混炼所制片料制成约3mm@3mm@3mm的粒料,用于流变性能的测试.限于篇幅,本文只介绍力学性能的研究结果.2结果及讨论与钛酸酯类偶联剂相比,铝酸酯在常温下多呈现软腊状或固态,不便均匀分散,因此确定最佳活化工艺,是充分发挥偶联剂活化效率的关键.由同一种聚氯乙烯配方,通过填充经铝酸酯和钛酸酯活化与未活化的微粉碳酸钙制得一组试样,测定其力学性能.图1是铝酸酯活化碳酸钙与未活化碳酸钙对PVC/CaCO3复合材料拉伸强度的影响曲线,图2是收稿日期:2000-02-22作者简介:邵珍(1964-),女,讲师,研究高分子材料的成型加工.分别由铝酸酯和钛酸酯活化与未活化碳酸钙对复合材料拉伸强度的影响曲线,图3是铝酸酯活化碳酸钙填充量对材料断裂伸长率的影响曲线.图1铝酸酯对拉伸性能的影响图2 不同偶联剂对拉伸强度的影响图3 铝酸酯对断裂伸长率的影响由图1可知,在一定范围内,随着碳酸钙填充量的增加,经活化与未活化材料的拉伸强度都有上升,如AB 段和AC 段所示.但随着碳酸钙填充量的进一步增加,两种材料的拉伸强度均有所下降,但铝酸酯的加入大大延缓了这种下降趋势,如图1中曲线的BD 段和C E 段.从图1中还可以看出,由铝酸酯偶联剂活化的碳酸钙填充约55份时,材料的拉伸强度与未加填料的空白样相当.这个值远大于未活化碳酸钙的相应值(约20份),即使与钛酸酯偶联剂活化的碳酸钙填充量约50份(图2)相比,也是比较高的.在铝酸酯分子(C 3H 7O)x Al #(OCOR 1)m (OCOR 2#COOR 3)n (OAB)y 中含有异丙氧基(C 3H 7O )),异丙氧基与碳酸钙表面的质子作用而生成异丙醇(C 3H 7OH),使铝酸酯在填料表面形成了单分子层.铝原子的另一端为有机长链分子,极易与聚合物大分子发生缠绕,增加碳酸钙与聚氯乙烯的相容性,而具有界面粘合作用.由图2可知,与未经偶联剂活化的碳酸钙相比,铝酸酯大大增加了体系的拉伸强度.由图3可知,随着碳酸钙的增加,断裂伸长率总体上呈降低趋势,但在碳酸钙起增强作用的部分,如图中的AB 段降低很少.从图1可知,在这段区域内,PVC/CaC O 3的拉伸强度均比未添加碳酸钙时的高,说明碳酸钙可增强复合材料的力学性能.3 结论(1)碳酸钙无论是否经过表面的活化处理,对材料都有一定的补强作用.(2)铝酸酯活化碳酸钙填充PVC 材料的拉伸性能远优于未活化碳酸钙的.(3)随着碳酸钙填充量的进一步增加,材料的拉伸强度呈下降趋势.(4)活化碳酸钙对PVC/CaC O 3材料的断裂伸长率影响较大.参考文献:[1] 许长清.合成树脂及塑料手册[M].北京:化学工业出版社,1991.53.[2] 中国科技大学高分子物理教研室.高聚物的结构与性能[M ].北京:科学出版社,1981.71.Effect of aluminate and phthalate esters cou pling agenton the modify CaCO 3polymer propertiesSHAO Zhen(Department of Chemical Science &Engineeri ng ,Ningxia University,Yinchuan 750021,China)Abstract:Aluminate ester coupling a gent is examined systematically and it is proved that aluminate ester coupling agent has the original effect not only in keeping the color of the product and decreasing the costing,but also in eliminating the har m to people and in reducing the pollution to pared to phthalate esters,aluminate ester coupling a -gent can enhance the filling quantum of CaC O 3by 10%and keep the tensile intensity of the materials.Key words:polymer;calcium carbonate;aluminate ester;phthalate ester(责任编辑、校对 南凤仙)252 宁夏大学学报(自然科学版) 第21卷。

![铝酸酯偶联剂的配方及其制备方法[发明专利]](https://uimg.taocdn.com/022c1ae077eeaeaad1f34693daef5ef7bb0d1254.webp)

(10)申请公布号 (43)申请公布日 2014.06.04C N 103834199A (21)申请号 201210482651.X(22)申请日 2012.11.22C09C 3/08(2006.01)(71)申请人建德市广鑫塑业有限公司地址311612 浙江省杭州市建德市寿昌镇经济开发区(下桂区块)(72)发明人傅水芳(74)专利代理机构北京联瑞联丰知识产权代理事务所(普通合伙) 11411代理人曾少丽(54)发明名称铝酸酯偶联剂的配方及其制备方法(57)摘要本发明提出了一种铝酸酯偶联剂的配方及其制备方法,配方包括如下组分:石蜡、硬脂酸、白油和异丙醇铝,其质量百分比为:13-18:35-45:30-40:8-12。

制备方法,包括:(1)将第一白油、第一石蜡和硬脂酸在温度为70-100℃反应,即得第一混合物;(2)将第二白油、异丙醇铝和第二石蜡在温度至70-100℃反应,之后再加入上述第一混合物,冷却即得偶联剂。

本发明的偶联剂作用强度大,填加比小;无机物表面活化充分达98%以上;表面化学键牢固,与有机物完全相融。

(51)Int.Cl.权利要求书1页 说明书3页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书3页(10)申请公布号CN 103834199 A1/1页1.一种铝酸酯偶联剂的配方,包括如下组分:石蜡、硬脂酸、白油和异丙醇铝,其质量百分比为:13-18:35-45:30-40:8-12。

2.根据权利要求1所述的一种铝酸酯偶联剂的配方,其特征在于,所述配方中石蜡、硬脂酸、白油和异丙醇铝的质量百分比为15:35-45:30-40:8-12。

3.根据权利要求1或2所述的一种铝酸酯偶联剂的制备方法,包括:(1)将第一白油、第一石蜡和硬脂酸在温度为70-100℃反应,即得第一混合物;(2)将第二白油、异丙醇铝和第二石蜡在温度至70-100℃反应,之后再加入上述第一混合物,冷却即得偶联剂;上述第一白油与第二白油的总质量为白油的总量;第一石蜡与第二石蜡的总质量为石蜡的总量。

铝酸酯偶联剂在碳酸钙表面上的反应及其偶联机理的研究铝酸酯偶联剂在碳酸钙表面上的反应及其偶联机理的研究铝酸酯偶联剂(aluminum stearate coupling agent)是一种常用于改性填料表面的有机化合物,它能有效提高填料与基体树脂之间的相容性,从而改善材料的力学性能、热稳定性和耐候性。

在这篇文章中,我们将从铝酸酯偶联剂的定义、特性及应用入手,深入探讨其在碳酸钙表面上的反应及偶联机理的研究成果。

在全面了解这一主题的基础上,我们将得出结论和个人观点,以更好地促进对这一领域的学术交流和思考。

1. 铝酸酯偶联剂的定义及特性铝酸酯偶联剂,是一类在化学结构上含有活性羟基(-OH)及羧基(-COOH)官能团的润湿性物质,通常是以无机碱和有机酸相互反应合成而成,具有疏水性和亲油性的特点。

它是一种常见的填料表面改性剂,在填料与树脂相互作用中发挥着重要作用。

2. 铝酸酯偶联剂的应用铝酸酯偶联剂主要应用于填充材料的改性中,如玻璃纤维增强塑料、橡胶制品、涂料、油墨等领域。

其主要功能是在填料表面形成一层保护膜,使填料分散性增强,与树脂更好地相互结合,从而提高材料的力学性能和耐老化性能。

3. 铝酸酯偶联剂在碳酸钙表面上的反应研究针对铝酸酯偶联剂在碳酸钙表面上的反应研究,学术界进行了大量探索和实验。

研究表明,铝酸酯偶联剂与碳酸钙表面发生的反应是一个复杂的化学过程,主要包括物理吸附、化学吸附和化学键合等多种方式。

通过表面分析技术、光谱技术和热分析技术等手段,研究人员发现,铝酸酯偶联剂与碳酸钙表面发生的化学反应主要是羟基和羧基与表面羟基或碳酸基团之间的键合作用。

4. 铝酸酯偶联剂在碳酸钙表面上的偶联机理铝酸酯偶联剂在碳酸钙表面上的偶联机理包括物理吸附、化学吸附和化学键合等多个阶段。

铝酸酯偶联剂的亲油性使其易于附着在碳酸钙表面上,并形成物理吸附层。

随后,由于偶联剂分子中的羟基与碳酸钙表面上的氢氧基团发生氢键作用,进行化学吸附。

铝酸酯偶联剂结构特点

铝酸酯偶联剂是一种常用的聚合物添加剂,它具有一些特定的结构特点。

首先,铝酸酯偶联剂通常是由有机硅烷和含铝化合物反应制得的。

这种结构使得铝酸酯偶联剂同时具有有机硅烷和铝酸酯两种成分的特性,从而赋予了它多重功能。

其次,铝酸酯偶联剂的分子结构中含有亲油基团和亲水基团,这使得它在有机相和无机相中都具有良好的分散性和亲和性。

这种结构特点使得铝酸酯偶联剂在聚合物复合材料中起到了良好的增强作用,能够有效地提高聚合物与无机填料(如玻璃纤维、炭黑等)的相容性和界面结合强度。

此外,铝酸酯偶联剂的分子结构中还含有活性基团,如羟基、氨基等,这些活性基团使得它能够与聚合物分子或无机填料表面发生化学反应,形成牢固的化学键,从而实现了聚合物与填料的有效结合,提高了复合材料的力学性能和耐热性能。

总的来说,铝酸酯偶联剂的结构特点主要包括由有机硅烷和含铝化合物反应制得、含有亲油基团和亲水基团、以及含有活性基团

等特点。

这些结构特点赋予了铝酸酯偶联剂良好的分散性、增强作用和化学反应性,使其在聚合物复合材料中起到了重要的作用。

偶联剂的研究进程前言偶联剂是一种在无机材料和高分子材料的复合体系中, 能通过物理和/或化学作用把二者结合,亦或能通过物理和/或化学反应, 使二者的亲和性得到改善, 从而提高复合材料综合性能的一种物质。

作为提高高分子复合材料性能及降低成本的关键材料, 偶联剂广泛适用于塑料、橡胶、玻璃钢、涂料、颜料、造纸, 粘合剂、磁性材料、油田化工等行业。

而聚合物共混物及填料的不断发展, 对于新型多功能偶联剂的需求更为迫切。

偶联剂按其化学结构可分为硅烷偶联剂、钛酸酯偶联剂、锆酸酯偶联剂、铝酸酯偶联剂、双金属偶联剂(铝-锆酸酯、铝钛复合偶联剂)、稀土偶联剂、含磷偶联剂、含硼偶联剂等。

在无机填料和高分子材料的复合体系中,偶联剂是提高复合材料综合性能的关键性组分,广泛适用于塑料、橡胶、涂料、颜料、粘合剂等行业。

目前,工业上使用偶联剂按照化学结构可以分为:硅烷类,钛酸酯类,铝酸酯类,硼化物,双金属类、磷酸酯,锆酸酯,有机铬络合物及其它高级脂肪酸、醇、酯的偶联剂,目前应用范围最广的是硅烷偶联剂和钛酸酯偶联剂。

1. 偶联剂的作用机理偶联剂的作用和效果己被人们认识和肯定,但界面上极少量的偶联剂为什么会对复合材料的性能产生如此显著的影响,现在还没有一套完整的偶联机理来解释"偶联剂在两种不同性制材料之间界面上的作用机理已有众多的学者进行过研究,并提出了化学键合和物理吸附等解释"其中化学键合理论是最古老却又是迄今为止被认为是比较成功的一种理论仁。

1.1 化学键合理论该理论认为偶联剂分子中含有一种化学官能团,能与玻璃纤维表面的硅醇基团或其他无机填料表面的分子作用形成共价键;此外,偶联剂还含有至少一种别的不同的官能团可与聚合物分子键合,以获得良好的界面结合,偶联剂就起着在无机相与有机相之间相互连接的桥梁似的作用。

1.2 浸润效应和表面能理论1963年,Zismna在回顾与粘合有关的表面化学和表面能的己知方面内容时,曾得出结论,在复合材料的制造中,液态树脂对被粘物的良好浸润是头等重要的,如果能获得的完全的浸润,那么树脂对高能表面的物理吸附将提供高于有机树脂的内聚强度的粘接强度。

4、DL-411改性CaCO3应用PVC型材\管材可大幅增加填充量,同时还保留材料优异的力学性能,如拉伸强度,断裂伸长率,冲击强度,同时该型号偶联剂的改性生产的PVC管\型材表面光洁度高,无麻点,表面光滑,说明铝酸酯偶联剂是一类优异的偶联剂能起到增强增填作用。

同时具有良好的水解稳定性。

5、是防霉变性塑料制品最好的偶联剂。

6、DL-411偶联剂生产的填充母料、透明母料、吸水母料、降解母料.阻燃母料;其增加量均比普通偶联剂生产的制品的增加量明显大幅度提高,且各项力学性能稳定;断裂制品伸长率最好。

7、由于本型号偶联剂活化改性的无机粉体固而应用于干粉涂料、油墨、塑胶制品的粘结力,附着度更强,不易淅出褪色等优异特点。

产品用量注:①无机粉体表面粒径600-800目偶联剂用量为0。

7%/无机粉体表面粒径800目偶联剂用量为0。

8%/无机粉体表面粒径1250目偶联剂用量为填料量的1.0%。

其他工艺成型的制品或发泡软制品,用填料量的0.5~1.0%。

②对于炭黑、氢氧化铝、氢氧化镁、水镁石粉等具有高比表面或高活性表面的填料,偶联剂用量应适当增加到1.5~2.5%。

为了更好发挥偶联剂效果并降低改性成本,建议参照第六条(4)点加入协同剂(硬脂酸)。

DL-411-A主要质量指标:产品外观熔融温度(℃)降粘幅度(%)熔化时间(分)折光率热分解度(℃)白色腊状固体55~65度≥98.0≤41.450+0.01 ≥320度保质期用量DL-411偶联剂改性无机粉体主要适用对象24个月填料用量0.5-1%中低极性复合制品如PP、PVC、PE、PS、ABS等或其它天然橡胶填料活化改性处理方法:1、预处理法:填料先在高速混合机(预热到物料温度达100-110℃)中搅拌烘干(敞口)10~15分钟,使填料含水量低于0.3%,缓缓加入计量的掐碎的偶联剂(注意勿使偶联剂被搅拌桨打到混合机内壁),改性时间3~5分钟。

2、直接加入法:若填料含水量低于0.3%,可直接在高速机中捏合时加入偶联剂,加入方法同上。

一篇文章带你读懂偶联剂偶联剂:是一类具有两性结构的物质,它们分子中的一部分基团可与无机表面的化学基团反应,形成化学键合;另一部分基团则有亲有机物的性质,可与有机分子发生化学反应或产生较强的分子间作用,从而将两种性质截然不同的材料牢固地结合起来,改善无机填料在聚合物基体中的分散状态,提高填充聚合物材料的力学性能和使用性能。

3.KH560(γ-缩水甘油醚氧丙基三甲氧基硅烷)溶解性:溶于水,同时发生水解反应,水解反应放出甲醇。

溶于醇、丙酮和在5%以下的正常使用水平溶于大多数脂肪族酯。

KH-560是一种含环氧基的偶联剂,用于多硫化物和聚氨酯的嵌缝胶和密封胶,用于环氧树脂的胶粘剂、填充型或增强型热固性树脂、玻璃纤维胶粘剂和用于无机物填充或玻璃增强的热塑料性树脂等。

1、钛酸酯偶联剂化学结构通式R基:可与无机填料表面的羟基反应,形成偶联剂的单分子层,从而起化学偶联作用。

-O-基:能发生各种类型的酯基转化反应,由此可使钛酸酯偶联剂与聚合物及填料产生交联,同时还可与EP中的羟基发生酯化反应。

X:与钛氧键连接的原子团,或称黏结基团,决定着钛酸酯偶联剂的特性。

可为:烷氧基、羧基、硫酰氧基、磷氧基、亚磷酰氧基、焦磷酰氧基等。

R’:是钛酸酯偶联剂分子中的长链部分,主要是保证与聚合物分子的缠结作用和混溶性,提高材料的冲击强度,降低填料的表面能,使体系的黏度显著降低,并具有良好的润滑性和流变性能。

Y:是钛酸酯偶联剂进行交联的官能团,有不饱和双键基团、氨基、羟基等。

钛酸偶联剂2、分类1)单烷氧基型2)单烷氧基焦磷酸酯型3)螯合型4)配位体型3、作用机理钛酸酯偶联剂的作用机理较为复杂,但它的多功能性与一剂多用的特征十分引人注目。

①单烷氧基钛酸酯单烷氧基可与填料表面上的羟基氢原子反应,形成化学键合。

另外三个有机长链可与聚合物分子发生缠绕,这样就将聚合物与填料紧密地结合在一起。

单烷氧基钛酸酯在填料表面形成的是单分子层,而不是像硅烷偶联剂那样形成多分子层。

常见偶联剂与钛酸酯偶联剂对比

以下是目前市场上常见的几种偶联剂产品。

1、硅烷偶联剂

2、钛酸酯偶联剂

3、铝酸酯偶联剂

4、锆酸酯偶联剂

5、铝钛复合系列

6、其它系列(硼酸型、铝锆复合型等)

一、硅烷偶联剂与钛酸酯偶联剂的比较:

硅烷类偶联剂仅对含硅元素的填料有效,而钛偶联剂则对多种填料均适用,同时对适用树脂范围也广,而且它的作用并不限于使复合材料的强度提高,还能赋于一定程度的挠屈性,详情见表1,2,3 。

表1.1 钛酸酯偶联剂和硅烷偶联剂的比较

表1.2 钛酸酯和硅烷化学结构的比较

表1.3 偶联剂应用于填料效果的比较

二、钛酸酯偶联剂、锆酸酯偶联剂与铝酸酯偶联剂的比较

铝的反应活性比钛、锆大,由于活性强的,一般在贮存时也会发生反应,故贮存期短。

锆偶联剂的耐热性大于钛及铝偶联剂。

详情见表1.4

表1.4 钛酸酯、锆酸酯、铝酸酯偶联剂的比较

综合上面的比较,以及目前国内、国外市场广泛应用的多为钛系偶联剂,既销售面广,同时销售量也大,其主要特点如下:

1、使用范围广(塑料、橡胶、涂料、油墨、磁材料、颜料、填充料);

2、品种多(美国肯利奇Kenrich公司公布的便有近六十个牌号,国内目前也有数十个牌号);

3、贮存稳定(如水溶性品种可存放数年);

4、价格适中(绝对低于硅系,略高于铝系)。

偶联剂种类、分类、特点、应⽤⼤全---硅烷、钛酸酯、铝酸酯偶联剂的种类、特点及其应⽤。

硅烷偶联剂可⽤作表⾯处理剂、增粘剂、密封剂等;钛酸酯偶联剂按其结构可分为单烷氧基脂肪酸型、单烷氧基磷酸酯型、螯合型和配位体型;铝酸酯偶联剂具有⾊浅、⽆毒、使⽤⽅便、热稳定性能优异等特点;双⾦属偶联剂具有加⼯温度低、偶联反应速度快、分散性好、价格低廉等优点;⽊质素偶联剂主要以补强作⽤为主;锡偶联剂有利于改善胶料的加⼯性能、降低滚动阻⼒、减⼩滞后损失。

偶联剂是⼀种重要的、应⽤领域⽇渐⼴泛的处理剂,主要⽤作⾼分⼦复合材料的助剂。

偶联剂分⼦结构的最⼤特点是分⼦中含有学性质不同的两个基团,⼀个是亲⽆机物的基团,易与⽆机物表⾯起化学反应;另⼀个是亲有机物的基团,能与合成树脂或其它聚合物发⽣化学反应或⽣成氢键溶于其中。

因此偶联剂被称作“分⼦桥”,⽤以改善⽆机物与有机物之间的界⾯作⽤,从⽽⼤⼤提⾼复合材料的性能,如物理性能、电性能、热性能、光性能等。

偶联剂⽤于橡胶⼯业中,可提⾼轮胎、胶板、胶管、胶鞋等产品的耐磨性和耐⽼化性能,并且能减⼩NR⽤量,从⽽降低成本。

偶联剂的种类繁多,主要有硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、双⾦属偶联剂、磷酸酯偶联剂、硼酸酯偶联剂、铬络合物及其它⾼级脂肪酸、醇、酯的偶联剂等,⽬前应⽤范围最⼴的是硅烷偶联剂和钛酸酯偶联剂偶联剂按化学结构⼀般可分为:硅烷偶联剂、酸酯偶联剂及其他类偶联剂。

⼀般来说,偶联剂两端的官能团分别与填料的分散相和基质聚合物进⾏反应。

因填料不同,偶联效果差别很⼤,例如硅烷偶联剂对于⼆氧化硅、三氧化⼆铝、玻璃纤维、陶⼟、硅酸盐、碳化硅等有显著效果,对滑⽯粉、粘⼟、氢氧化铝、硅灰⽯、铁粉、氧化铝等效果稍差些,对⽯棉、⼆氧化钛、三氧化⼆铁等效果不太⼤,对碳酸钙、⽯墨、炭⿊、硫酸钡、硫酸钙等效果很⼩。

表⾯具有硅醇基的填料,硅烷偶联剂的偶联效果⼤,⽽对于钙、镁、钡的碳酸盐、硫酸盐、亚硫酸盐等,硅烷偶联剂的偶联效果则不太明显。

铝酸酯偶联剂通式

铝酸酯偶联剂是一种常用于改善聚合物与无机填料间相容性的化学物质。

它可以在聚合物和填料之间形成化学键,增强它们的相互作用力,提高材料的力学性能和热稳定性。

铝酸酯偶联剂的通式为R-O-Al-O-R',其中R和R'为有机基团。

这种化合物通常以有机硅或有机氧化硅为媒介,将有机基团与铝酸酯偶联剂进行反应,形成有机硅偶联剂和铝酸酯偶联剂的复合物。

铝酸酯偶联剂在聚合物复合材料中的应用非常广泛。

首先,它可以提高聚合物与无机填料之间的相容性,使得填料更好地分散在聚合物基体中,减少了填料与基体之间的相互作用力差异,从而提高了材料的力学性能和热稳定性。

其次,铝酸酯偶联剂还可以提高填料的分散性,使得填料更均匀地分布在聚合物中,减少了材料的界面缺陷,提高了材料的界面耐久性。

在聚合物复合材料的制备过程中,铝酸酯偶联剂通常与聚合物预混,通过热处理或化学交联等方法使其与聚合物发生反应,形成化

学键。

这种化学键能够牢固地连接聚合物和无机填料,改善其界面结合强度,提高材料的力学性能和热稳定性。

总之,铝酸酯偶联剂是一种在聚合物复合材料中广泛应用的化学物质。

它通过增强聚合物与无机填料之间的相互作用力,提高材料的力学性能和热稳定性。

在未来,随着科学技术的进步和材料需求的不断增长,铝酸酯偶联剂的应用将会得到更加广泛的拓展和深入研究。

铝酸酯偶联剂水解引言铝酸酯偶联剂是一种常用的添加剂,广泛应用于塑料、橡胶和表面涂层等领域。

然而,在某些条件下,铝酸酯偶联剂会发生水解反应,影响其性能和应用效果。

本文将探讨铝酸酯偶联剂的水解过程,分析其机理和影响因素,并提出相应的控制措施。

水解机理铝酸酯偶联剂水解是指铝酸酯偶联剂与水分子发生反应,形成相应的水解产物。

水解反应通常可以分为两个步骤:吸附和解离。

吸附在水解反应中,首先是铝酸酯偶联剂分子与水分子发生吸附作用。

吸附是一个吸附能和吸附位的过程,其中吸附能表征了吸附反应的难易程度,吸附位则描述了吸附物在表面上的结合方式。

解离吸附后,铝酸酯偶联剂分子发生解离反应,其中一个或多个配位键断裂,铝离子被释放出来。

解离过程是一个动态平衡的反应,其平衡位置取决于各种因素,如温度、反应物浓度和溶液pH值等。

影响因素铝酸酯偶联剂的水解受到各种因素的影响,包括温度、溶液pH值、金属离子浓度、反应时间等。

温度温度是影响铝酸酯偶联剂水解速率的重要因素。

一般来说,温度越高,反应速率越快。

这是因为高温下分子的热运动更激烈,能够克服更多的活化能,从而促进水解反应的进行。

溶液pH值溶液pH值对铝酸酯偶联剂的水解也有显著影响。

在酸性溶液中,铝酸酯偶联剂更容易发生水解反应。

这是因为酸性环境可以促进配体分解,并提高铝离子的稳定性。

金属离子浓度金属离子浓度是影响铝酸酯偶联剂水解的另一个重要因素。

高浓度的金属离子可以与铝酸酯偶联剂竞争配体,从而降低反应的进行。

此外,金属离子还可以直接与铝酸酯偶联剂反应,形成金属酸酯复合物。

反应时间铝酸酯偶联剂的水解反应通常是一个时间依赖的过程。

随着反应时间的延长,水解反应逐渐完成。

然而,在反应过程中,随着水解产物的积累,反应速率可能会减慢,直至达到平衡。

控制措施为了控制铝酸酯偶联剂的水解,可以从以下几个方面采取措施。

选择适当的条件在生产应用中,可以根据实际要求选择适当的温度、pH值和金属离子浓度等条件。

一种实用型改性高岭土的生产方法

铝酸酯偶联剂(DL-411)分子式: [Al(OR)3]n (R为烷基或烯丙基)白色粉末。

也有的常温下呈液态,但放置时会缓慢地变成白色固体。

加温即溶,能经蒸馏而不分解。

在水中立即分解。

易溶于苯,难溶于乙醇。

往无水乙醇中加入铝粉,加热制取;也可于二甲苯中,以二氯化汞与碘为催化剂反应制取。

可用于由醛、酮类制醇时作还原剂,常用的有铝酸三甲酯[Al(OCH3)3]n,熔点125℃,沸点-320℃;铝酸三异丙酯[Al(OC3H7-i)3]n,熔点125℃,沸点242℃(1.333kPa);铝酸三苄酯[Al(OC6H5CH2)3]n,熔点81℃。

DL-411产品适用范围适用于各种无机填料(如碳酸钙、硅灰石粉、滑石粉、硫酸钡、叶腊石粉、高岭土、粉煤灰、海泡石、氧化铝等),无机阻燃剂(如氢氧化镁、氢氧化铝、硼酸锌、三氧化锑等)和颜料(如氧化铁红、锌钡白、钛白粉、氧化锌、立德粉等)的表面活化改性。

经改性后的填料、阻燃剂、颜料,可适用于塑料、橡胶、涂料、油墨、层压制品和粘结剂等复合制品。

与其它偶联剂(如钛酸酯、硼酸酯等)相比,经铝酸酯偶联剂DL-411活化改性处理后的无机粉体,除质量稳定外,还具有色浅、无毒、味小及对PVC的协同热稳定性和润滑性,适用范围广,无须稀释剂,使用方便,价格低廉。

经DL系列铝酸酯偶联剂活化改性处理的各种无机粉体,因其表面发生化学或物理化学作用生成一有机分子层,由亲水性变成亲有机性。

实践证明,无机粉体表面经铝酸酯偶联剂改性后用于复合制品中,偶联剂的亲无机端与亲有机端能分别与无机填料表

面和有机树脂发生化学反应或形成缠结结构,增强了无机粉体与有机树脂的界面相容性,所以用铝酸酯偶联剂改性,不仅可以改善填充无机粉体的塑料制品的加工性能,而且也可以明显改善制品的物理机械性能,使产品吸水率降低,吸油量减少,填料分散匀均。

预处理法:填料先在高速混合机(预热到物料温度达100-110℃)中搅拌烘干(敞口)10~15分钟,使填料含水量低于0.3%,缓缓加入计量的掐碎的偶联剂(注意勿使偶联剂被搅拌桨打到混合机内壁),改性时间10-20分钟。

用于无机粉体改性时,建议加少量硬脂酸作为协同剂,可在保证质量前提下降低成本。

硬脂酸用量一般为粉体的0.50%。

用法是在高速混合机中投入偶联剂对填料进行活化改性3~5分钟后,加入少量硬脂酸,再高速搅拌15分钟即可。

千万注意勿与偶联剂先加入或同时加入,即可与偶联剂起良好的协同效应。

如生产PVC管材最好在偶联剂改性3~5分钟后加入硬酯酸,在大量增加活化好的高岭土可保持PVC管材良好的韧性、抗冲性、并能明显提高制品光泽度。