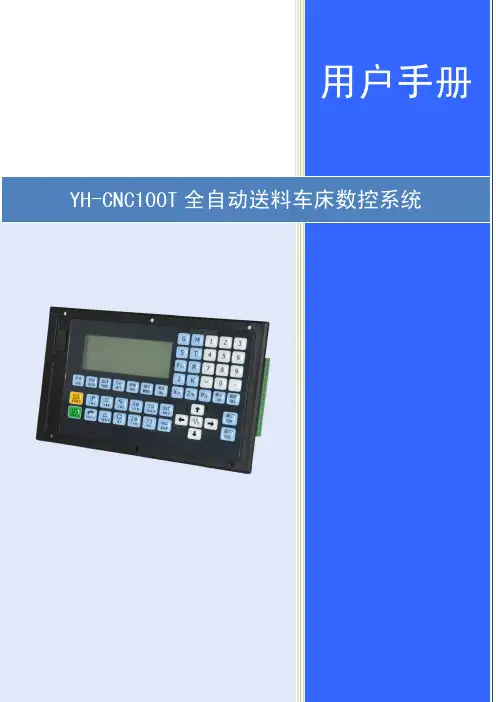

YH-CNC100T V5.0车床数控系统说明书

- 格式:pdf

- 大小:2.93 MB

- 文档页数:46

CNC SeriesKND—100T 车床用数控系统用 户 手 册北京凯恩帝数控技术公司B05B-T00N-0004KND LTD,2004C目 录第一篇 概 述 篇1 概要…………………………………………………………………………………………1-11.1 CNC机床的一般操作 …………………………………………………………1-11.2 阅读说明书注意事项 ……………………………………………………………1-2第二篇 编 程 篇1 概要 …………………………………………………………………………………………1-11.1 刀具沿着工件的形状运动─插补功能 …………………………………………1-11.2 进给─进给功能 …………………………………………………………………1-21.3 加工图纸和刀具的运动 …………………………………………………………1-31.4 切削速度─主轴功能 ……………………………………………………………1-61.5 各种加工时选用的刀具─刀具功能 ……………………………………………1-61.6 各种功能操作指令—辅助功能 …………………………………………………1-71.7 程序的构成 ………………………………………………………………………1-71.8 刀具补偿功能 ……………………………………………………………………1-91.9 刀具移动的范围─行程校验 ……………………………………………………1-92 控制轴 ………………………………………………………………………………………2-12.1 控制轴数 …………………………………………………………………………2-12.2 设定单位 …………………………………………………………………………2-12.3 最大行程 …………………………………………………………………………2-13 准备功能 ……………………………………………………………………………………3-14 插补功能 ……………………………………………………………………………………4-14.1 定位(G00) …………………………………………………………………4-14.2 直线插补(G01) ……………………………………………………………4-14.3 圆弧插补(G02,G03) …………………………………………………4-25 切螺纹(G32) …………………………………………………………………………5-15.1 切螺纹(G32)…………………………………………………………………5-15.2 英制螺纹切削机能…………………………………………………………………5-46 进给功能………………………………………………………………………………………6-16.1 快速进给……………………………………………………………………………6-16.2 切削进给……………………………………………………………………………6-16.3 自动加减速…………………………………………………………………………6-26.4 程序段拐角处的速度控制…………………………………………………………6-36.5 暂停(G04)……………………………………………………………………6-47 参考点…………………………………………………………………………………………7-17.1 自动返回参考点(G28)………………………………………………………7-18 坐标系…………………………………………………………………………………………8-18.1 零件坐标系的设定(G50)……………………………………………………8-18.2 坐标系平移…………………………………………………………………………8-18.3 自动坐标系设定……………………………………………………………………8-28.4 工件坐标系的偏置平移……………………………………………………………8-38.5 工件坐标系平移的直接测量输入…………………………………………………8-49 坐标值和尺寸…………………………………………………………………………………9-19.1 绝对值指令和增量值指令…………………………………………………………9-19.2 英制与公制的转换(G20,G21)…………………………………………9-29.3 小数点编程…………………………………………………………………………9-39.4 直径指定和半径指定………………………………………………………………9-410 主轴功能(S功能)………………………………………………………………………10-110.1 主轴速度指令……………………………………………………………………10-110.2 模拟主轴换档……………………………………………………………………10-210.3 恒线速控制………………………………………………………………………10-310.4 主轴卡盘控制……………………………………………………………………10-610.5 台尾控制…………………………………………………………………………10-610.6 主轴旋转暂停机能………………………………………………………………10-711 刀具功能……………………………………………………………………………………11-111.1 换刀过程…………………………………………………………………………11-111.2 刀架输入信号检查机能…………………………………………………………11-211.3 后刀架选择机能…………………………………………………………………11-211.4 换刀相关参数……………………………………………………………………11-212 辅助功能……………………………………………………………………………………12-112.1 一般M代码…………………………………………………………………………12-112.2 用户转跳机能M代码:M91/M92,M93/M94………………………………………12-312.3 特殊M代码:M21/M22,M23/M24…………………………………………………12-312.4 辅助机能代码调用子程序………………………………………………………12-412.5 辅助机能参数……………………………………………………………………12-512.6 与辅助机能有关的报警…………………………………………………………12-813 程序的构成…………………………………………………………………………………13-113.1 程序………………………………………………………………………………13-113.2 程序结束…………………………………………………………………………13-613.3 文件结束…………………………………………………………………………13-614 简化编程功能………………………………………………………………………………14-114.1 单一型固定循环(G90,G92,G94,G93)……………………14-114.2 复合型固定循环(G70~G76)…………………………………………14-914.3 倒角和拐角半径R(过渡圆)…………………………………………………14-2115 补偿功能……………………………………………………………………………………15-115.1 刀具偏置…………………………………………………………………………15-115.2 刀尖半径补偿(G40~G42)……………………………………………15-415.2.1 假想刀尖………………………………………………………………15-415.2.2 假想刀尖的方向………………………………………………………15-615.2.3 补偿号码………………………………………………………………15-715.2.4 加工位置及移动指令…………………………………………………15-815.2.5 刀尖半径补偿的注意事项……………………………………………15-1115.2.6 刀尖半径补偿的详细说明……………………………………………15-1415.3 偏置量的程序输入(G10)…………………………………………………15-3416 刀具偏置的手动测量输入 ………………………………………………………………16-116.1 偏置量的计数方式输入…………………………………………………………16-116.2 刀具偏置的直接测量输入………………………………………………………16-116.3 刀具偏置输入方式2……………………………………………………………16-117 测量机能……………………………………………………………………………………17-117.1 跳跃机能(G31)……………………………………………………………17-117.2 自动刀具测量补偿(G36,G37)………………………………………17-218 工件坐标系选择……………………………………………………………………………18-118.1 工件坐标系(G54~59)…………………………………………………18-118.2 用编程指令变更工件坐标系零点偏置值(G10) ……………………………18-218.3 自动坐标系设定…………………………………………………………………18-219 用户宏程序…………………………………………………………………………………19-119.1 用户宏指令………………………………………………………………………19-119.2 用户宏程序本体…………………………………………………………………19-119.3 用户宏程序实例…………………………………………………………………19-9第三篇 操 作 篇1 概要……………………………………………………………………………………………1-11.1 手动操作……………………………………………………………………………1-11.2 刀具按程序移动─自动运转………………………………………………………1-21.3 自动运行的操作……………………………………………………………………1-31.4 程序调试……………………………………………………………………………1-31.5 程序的编辑…………………………………………………………………………1-51.6 数据的显示,设定…………………………………………………………………1-51.7 显示…………………………………………………………………………………1-81.8 数据的输入输出……………………………………………………………………1-92 操作面板说明…………………………………………………………………………………2-12.1 LCD/MDI面板………………………………………………………………2-12.2 机床操作面板………………………………………………………………………2-43 电源的接通和切断……………………………………………………………………………3-13.1 接通电源……………………………………………………………………………3-14 手动操作………………………………………………………………………………………4-14.1 手动返回参考点……………………………………………………………………4-14.2 手动连续进给………………………………………………………………………4-14.3 单步进给……………………………………………………………………………4-34.4 手轮进给……………………………………………………………………………4-44.5 手动程序回零方式…………………………………………………………………4-54.6 手动绝对值开关……………………………………………………………………4-54.7 手动辅助机能操作…………………………………………………………………4-95 自动运行………………………………………………………………………………………5-15.1 自动运行……………………………………………………………………………5-15.2 自动运转的启动……………………………………………………………………5-25.3 自动运转的执行……………………………………………………………………5-25.4 自动运转的停止……………………………………………………………………5-36 试运转…………………………………………………………………………………………6-16.1 全轴机床锁住………………………………………………………………………6-16.2 辅助功能锁住(机床软操作面板)………………………………………………6-16.3 进给速度倍率………………………………………………………………………6-16.4 快速进给倍率………………………………………………………………………6-26.5 空运转………………………………………………………………………………6-26.6 单程序段……………………………………………………………………………6-26.7 进给保持后或停止后的再启动……………………………………………………6-46.8 跳过任选程序段(机床软操作面板)……………………………………………6-47 安全操作………………………………………………………………………………………7-17.1 急停…………………………………………………………………………………7-17.2 超程…………………………………………………………………………………7-18 报警处理………………………………………………………………………………………8-19 程序存储、编辑………………………………………………………………………………9-19.1 程序存储、编辑操作前的准备……………………………………………………9-19.2 把程序存入存储器中………………………………………………………………9-19.3 把由多个程序组成的一个文件的内容存到存储器中……………………………9-29.4 程序检索……………………………………………………………………………9-29.5 程序的删除…………………………………………………………………………9-39.6 删除全部程序………………………………………………………………………9-39.7 程序的输出…………………………………………………………………………9-39.8 全部程序的输出……………………………………………………………………9-39.9 顺序号检索…………………………………………………………………………9-39.10 存储器中存储的程序和编程器中程序的比较 …………………………………9-49.11 字的插入、修改、删除 …………………………………………………………9-49.13 存储容量…………………………………………………………………………9-810 数据的显示、设定 ………………………………………………………………………10-110.1 补偿量……………………………………………………………………………10-110.2 设置参数的设定…………………………………………………………………10-210.3 用户宏变量的显示及设定………………………………………………………10-410.4 参数………………………………………………………………………………10-510.5 螺距误差补偿数据………………………………………………………………10-710.6 诊断………………………………………………………………………………10-710.7 机床软操作面板的显示及设定…………………………………………………10-811 显示…………………………………………………………………………………………11-111.1 状态显示…………………………………………………………………………11-111.2 键入数据显示……………………………………………………………………11-111.3 程序号、顺序号的显示…………………………………………………………11-111.4 程序存储器使用量的显示………………………………………………………11-211.5 指令值的显示……………………………………………………………………11-211.6 现在位置的显示…………………………………………………………………11-411.7 加工时间、零件数显示…………………………………………………………11-611.8 报警显示…………………………………………………………………………11-611.9 索引内容的显示…………………………………………………………………11-712 数据的输出及电子盘 ……………………………………………………………………12-112.1 刀具补偿量………………………………………………………………………12-112.2 参数………………………………………………………………………………12-112.3 电子盘……………………………………………………………………………12-213 图形功能……………………………………………………………………………………13-113.1 图形参数设定……………………………………………………………………13-213.2 图形参数的含义说明……………………………………………………………13-213.3 刀具路径的描述…………………………………………………………………13-313.4 举例………………………………………………………………………………13-414 步进机特种机能……………………………………………………………………………14-114.1 切削速度上限……………………………………………………………………14-114.2 快速移动速度的设定……………………………………………………………14-114.3 电子齿轮比的设置………………………………………………………………14-114.4 升,降速时间常数的设定………………………………………………………14-214.5 参数设定…………………………………………………………………………14-214.6 驱动器报警………………………………………………………………………14-315 几点说明……………………………………………………………………………………15-115.1 标准出厂参数的设置及存储器清除 ……………………………………………15-115.2 不检查超程………………………………………………………………………15-115.4 键盘延迟…………………………………………………………………………15-115.5 开机不进入正常的画面 …………………………………………………………15-115.6 ROM奇偶报警,开机时CMOS数据丢失,RAM检查 …………………15-2第四篇 连 接 篇1 系统结构………………………………………………………………………………………1-11.1 系统组成 ……………………………………………………………………………1-11.2 安装尺寸 ……………………………………………………………………………1-21.3 附加操作面板尺寸图 ………………………………………………………………1-32 内部连接………………………………………………………………………………………2-12.1 系统内部连接图 ……………………………………………………………………2-12.2 电源插座信号排列 …………………………………………………………………2-22.3 倍率开关信号排列…………………………………………………………………2-32.4 CNC主板插座与外部连接器插座连接关系示意图……………………………2-32.5 主板设定开关说明…………………………………………………………………2-43 外部连接………………………………………………………………………………………3-13.1 系统连接框图………………………………………………………………………3-13.1.1 配步进机时的连接图……………………………………………………3-13.1.2 配数字交流伺服时的连接图……………………………………………3-23.2 CNC到驱动器的连接……………………………………………………………3-33.2.1 CNC到驱动器的信号接口图…………………………………………3-33.2.2 连接器信号表 ……………………………………………………………3-43.2.3 信号说明 …………………………………………………………………3-43.2.4 电缆制作说明……………………………………………………………3-73.3 RS232-C标准串行接口……………………………………………………3-93.4 模拟主轴接口的连接………………………………………………………………3-93.5 附加操作面板的连接………………………………………………………………3-104 机床接口………………………………………………………………………………………4-14.1 输入信号接口说明 …………………………………………………………………4-14.2 输出信号接口说明 …………………………………………………………………4-24.3 输入输出信号表 ……………………………………………………………………4-44.3.1 输入信号诊断表 ……………………………………………………4-44.3.2 输出信号诊断表 ……………………………………………………4-64.3.3 输入输出信号在插座XS54和XS57中的排列………………………4-74.4 信号说明 ……………………………………………………………………………4-84.4.1 输入信号………………………………………………………………4-84.4.2 输出信号………………………………………………………………4-154.4.3 M代码电平/脉冲输出说明………………………………………………4-17第五篇 附 录 篇附录1 关于记忆型螺距误差补偿功能…………………………………………………………1-1 附录2 G 功能一览表……………………………………………………………………………2-1 附录3 指令值范围一览表………………………………………………………………………3-1 附录4 二,十进制转换表………………………………………………………………………4-1 附录5 报警一览表………………………………………………………………………………5-1 附录6 电源接通及复位时的状态………………………………………………………………6-1 附录7 规格一览表………………………………………………………………………………7-1 附录8 PLC参数一览表………………………………………………………………………8-1 附录9 参数一览表………………………………………………………………………………9-1 附录10 操作一览表 ……………………………………………………………………………10-1 附录11 CNC状态的诊断信息………………………………………………………………11-1 附录12 机床调试 ………………………………………………………………………………12-1 附录13 通讯软件说明 …………………………………………………………………………13-1第六篇 索 引 篇1 索引 ……………………………………………………………………………………………1-1第一篇 概 述 篇第一篇 概 述 篇1. 概要KND-100T 是北京凯恩帝数控技术公司针对中国国情开发生产的控制全数字伺服或步进电机的经济型车床或两轴机械控制用数控系统,控制电路采用了高速微处理器,超大规模定制式集成电路芯片,多层印刷电路板,显示器采用了高分辩率的液晶屏,从而使整套系统更为紧凑,体积进一步缩小,同时也使系统的可靠性进一步地提高。

目录第一章概述 (1)第二章系统面板介绍 (2)第三章系统上电及简单故障排除 (7)§3.1 系统上电 (7)§3.2 系统开机故障分析 (7)第四章程序管理方式 (8)§4.1 新建程序 (8)§4.2 编辑已有程序 (12)§4.3 删除已有程序 (12)§4.4 拷贝程序 (12)§4.5 清程序 (12)第五章参数、回零和诊断方式 (13)§5.1 参数工作方式 (13)§5.2 回零工作方式 (15)§5.3 诊断工作方式 (16)第六章自动运行方式 (18)§6.1连续运行 (19)§6.2 单段运行 (19)§6.3 倍率调整 (19)§6.4 程序暂停 (20)§6.5 加工程序的调用 (20)§6.6 任意程序段启动 (21)§6.7 任意程序段启动 (22)§6.8 空运行方式 (23)§6.9图形方式 (24)§6.9.1动态显示刀具轨迹的参数设置 (24)§6.9 2动态显示刀具轨迹………………………………………………………………25第七章手动运行方式 (28)§7.1 手动进给 (29)§7.2 手摇脉冲发生器 (29)§7.3 手动方式下对主轴、冷却泵及刀架的操作 (30)§7.4刀具坐标值清零(参考点的设置) (30)§7.5 对刀 (30)§7.5.1 对刀步骤 (30)§7.5.2 刀补值的修改 (32)§7.6 MDI(手动数据立即执行) (33)第八章编程 (34)§8.1 程序的书写形式和格式 (34)§8.2 程序结构和坐标系统 (35)§8.2.1 程序结构 (35)§8.2.2 坐标系统 (35)§8.2.3 直径编程 (36)§8.2.4 起始点、参考点、坐标原点和机械原点 (36)§8.3 编程指令 (37)§8.3.1 准备功能 (37)§8.3.1.1 快速点定位指令G00 (37)§8.3.1.2 直线插补指令G01 (38)§8.3.1.3 圆弧插补指令G02、G03 (39)§8.3.1.4 程序延时指令G04 (41)§8.3.1.5 螺纹插补指令G30、G32、G33 (41)§8.3.1.6 返回起始点指令G26、G27、G29 (43)§8.3.1.7 程序循环指令G22、G80 (44)§8.3.1.8 矩形循环指令G23 (45)§8.3.1.9 G71圆柱切削循环指令 (45)§8.3.1.10 G72端面切削循环指令 (47)§8.3.1.11 返回机械原点指令G37、G39 (49)§8.3.1.12 螺纹循环指令G82、G83 (50)§8.3.1.13 返回参考点指令G46、G47、G49 (51)§8.3.1.14 工件坐标系原点偏移指令G54、G55、G53 (51)§8.3.1.15工件坐标的设定指令G56 (52)§8.3.1.16工件坐标的设定指令G57,G58,G59 (53)§8.3.1.17运算指令和转移指令G65 (53)§8.3.1.18 恒线速切削功能G96、G97 (55)§8.3.1.19收信跳转指令G31 (56)§8.3.1.20多头螺纹加工循环指令 (57)§8.3.1.21蜗杆螺纹加工指令 (58)§8.3.1.22蜗杆螺纹加工循环指令 (58)§8.3.1.23端面螺纹加工循环指令 (59)§8.3.1.24 攻丝单一固定循环指令 (59)§8.3.1.25 起始角偏移的攻丝单一固定循环指令 (60)§8.3.1.26攻丝复合固定循环指令 (60)§8.3.1.27 刀尖半径补偿功能(G40至G42) (60)§8.3.1.27.1假想刀尖的定义 (61)§8.3.1.27.2 假想刀尖的方向(即圆弧车刀刀沿位置) (61)§8.3.1.27.3加工位置的确定 (62)§8.3.1.27.4 刀尖半径补偿C功能指令(G40,G41,G42) (63)§8.3.2 辅助功能 (65)§8.3.2.1 程序暂停指令M00 (65)§8.3.2.2 程序结束指令M02 (65)§8.3.2.3 主轴停止程序结束指令M30 (65)§8.3.2.4 自动循环指令M20 (65)§8.3.2.5 主轴正转指令M03 (65)§8.3.2.6 主轴反转指令M04 (66)§8.3.2.7 主轴停止指令M05 (66)§8.3.2.8 发信后等待回答指令M06 (66)§8.3.2.9 发信指令M07-M09、M22-M25、M27-M29 (67)§8.3.2.10发信指令M10、M11、M12、M13、M32、M33 (67)§8.3.2.11 发信指令M26 (68)§8.3.2.12 发信后等待回答指令M21 (68)§8.3.2.13 程序跳转指令M97 (69)§8.3.2.14 子程序调用指令M98、子程序返回指令M99 (69)§8.3.3 主轴功能 (70)§8.3.3.1 数字量输出S01-S04 (70)§8.3.3.2 模拟量输出 (70)§8.3.4 刀具功能 (70)§8.4 模态 (71)§8.5 多指令共段 (72)§8.6 编程实例 (72)第九章系统使用注意事项 (76)§9.1 产品的技术参数 (76)§9.2 使用注意事项 (76)附录 1 数控代码表 (81)1 准备功能G 代码 (81)2 辅助功能M 代码 (82)3 主轴变速功能S代码 (82)4 刀具功能T代码 (82)附录 2 模态情况表 (83)附录3 CNC-100T系统插座定义 (84)1. CNC到驱动器的连接 (84)1.1 CNC到驱动器的信号框图 (84)1.2 CNC到驱动器的连接信号表 (85)1.3信号说明 (85)2. 手摇脉冲发生器接口 (87)2.1 手摇脉冲发生器接口定义 (87)2.2 手摇脉冲发生器接口电路图 (87)3. 系统输入功能 (88)3.1系统输入功能定义 (88)3.2系统输入信号接口电路 (88)4. 变频功能 (91)4.1变频功能定义 (91)4.2 变频接口电路 (91)5. 通讯RS232接口 (91)6. 主轴位置编码器接口 (92)6.1主轴位置编码器功能定义 (92)6.2主轴位置编码器接口电路 (92)7. 输出功能 (93)7.1 S、M功能定义 (93)7.2 S、M功能输出接口电路 (93)附录4 输入输出信号接线图 (94)1. 主轴电机控制接线 (94)2. 收信功能接线 (94)3. 电机信号接线 (95)附录5 参数一览表 (98)第一章概述该数控系统是本公司新开发出的车床数控系统,适用于步进电机及全数字伺服电机的控制。

·全防水设计,适应各种气候环境;(注:浸水工作后尽快将电调洗净吹干,防止插头氧化);·电调内部功率板上覆有好盈专利技术的铜质导热汇流条,便于将内部热量迅速传导到由铝合金材质CNC切削完成的一体化网格状外壳散热器,散热效果更甚一筹;·配备先进安全的电子开关,彻底解决了传统机械式开关在多尘、潮湿等恶劣环境下频发的簧片卡死、触点锈蚀、以及因剧烈撞击而导致机械开关意外关闭等问题;·非常细腻的拖刹力度以及拖刹加速度调节,满足不同的车型、不同的场地以及不同的操控习惯;·PWM频率可调以及先进的DEO功能,提供更加完美的油门线性以及更出色的操控性能;·创新的“真车模式”,使车辆下坡控制更加平稳,同时为模型车提供新的玩车乐趣。

·具备遥控(第三通道/空闲通道)实时调整拖刹力度功能,面对不同场地不同需求时轻松切换拖刹力度。

·多重保护功能:电池低压保护、过温保护、油门失控保护;·具有独立的参数设定接口,连接参数设定卡时无需将电调控制线从接收机中拔出,使用更为方便;·可使用电调上的SET按键设置电调参数,且有单键恢复出厂默认参数的功能;·兼容便携式车用电调编程设定卡(显示屏为数码LED),设定卡具有友好的人机界面,方便外场使用。

故障现象解决方法可能原因1、电池电压没有输入到电调;2、电调开关损坏。

1、检查电源输入通路是否有焊接不良情况,并重新焊好;2、更换开关。

将电调的油门排线按正确方向插到接收机的“油门(TH)”通道(Throttle,通常为CH2);上电后指示灯不亮,电机无法启动。

2、利用LED参数设定卡恢复出厂设定设定卡与电调连通后,按下“RESET”键,然后再按下“OK”保存,即可恢复出厂设置。

·油门扳机处于中点区域,红色LED熄灭。

·前进时,红色LED闪烁;当油门处于正向最大(100%油门)时,红色LED变成恒亮。

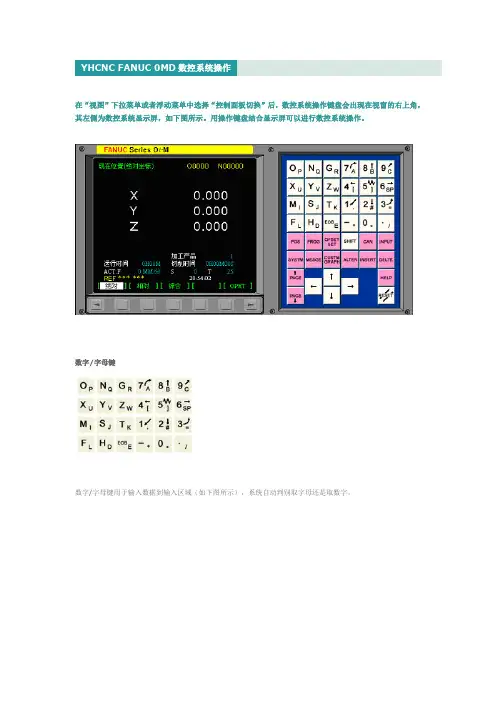

YHCNC FANUC 0MD数控系统操作在“视图”下拉菜单或者浮动菜单中选择“控制面板切换”后,数控系统操作键盘会出现在视窗的右上角,其左侧为数控系统显示屏,如下图所示。

用操作键盘结合显示屏可以进行数控系统操作。

数字/字母键数字/字母键用于输入数据到输入区域(如下图所示),系统自动判别取字母还是取数字。

编辑键替代键。

用输入的数据替代光标所在的数据。

删除键。

删除光标所在的数据;或者删除一个数控程序或者删除全部数控程序。

插入键。

把输入域之中的数据插入到当前光标之后的位置。

修改键。

消除输入域内的数据。

回撤换行键。

结束一行程序的输入并且换行。

上档键。

页面切换键数控程序显示与编辑页面。

位置显示页面。

位置显示有三种方式,用PAGE按钮选择。

参数输入页面。

按第一次进入坐标系设置页面,按第二次进入刀具补偿参数页面。

进入不同的页面以后,用PAGE 按钮切换。

系统参数页面。

系统帮助页面。

图形参数设置页面。

信息页面,如“报警”。

复位键。

翻页按钮(PAGE)向上翻页。

向下翻页。

光标移动(CURSOR)向上移动光标。

向下移动光标。

向左移动光标。

向右d移动光标。

输入键输入键。

把输入域内的数据输入参数页面或者输入一个外部的数控程序。

手动操作虚拟数控铣床回参考点*置模式旋钮在“”位置*选择各轴,按住按钮,即回参考点.移动手动移动机床的方法有三种:方法一: 连续移动()。

这种方法用于较长距离的台面移动。

(1) 置模式旋钮在“JOG”位置:(2) 选择各轴,按方向钮,按住按钮机床台面运动,松开后停止运动。

方法二: 增量点称动(),这种方法用于微量调整,如用在对基准操作中。

(1) 置模式旋钮在“”位置:选择步进量。

(2) 选择各轴,按按钮,每按一次,台面移动一步。

方法三: 操纵“手脉”(),这种方法用于微量调整。

在实际生产中,使用手脉可以让操作者容易调整自己的工作位置。

开、关主轴置模式旋钮在“JOG”位置。

按按钮开机床主轴、按关机床主轴启动程序加工零件置模式旋钮在“AUTO”位置选择一个数控程序按数控程序运行控制开关中的按钮试运行程序试运行程序时,机床和刀具不切削零件,仅运行程序.置在机床锁位置选择一个数控程序,如O001后按调出程序。

YH电子操作说明书DPAGE 2PAGE 3PAGE 4PAGE 5返回DOS按 功能CTRL+Q 键加工单段加工模拟(校验)光标选择 回退(手动)窗口切换标志 定位(对中、定端面) 读盘(代码读入)YH -》CON 检查或 ESC 键 拖板点动控制机床参数屏幕设置返回DOS 文件菜单【退出】项或按CTRL+Q 键图2 屏幕功能转换示意图【电机开关状态】在电机标志右边有状态指示标志ON(红色)或OFF(黄色)。

ON状态,表示电机上电锁定(进给);OFF状态为电机释放。

用光标点取该标志可改变电机状态(或用数字小键盘区的‘Home ’键)。

【高频开关状态】在脉冲波形图符右侧有高频电压指示标志。

ON(红色)表示高频开启,OFF(黄色)表示高频关闭;用光标点取该标志可改变高频状态(或用数字小键盘区的‘PgUp ’键)。

在高频开启状态下,间隙电压指示显示间隙电压波形。

【工作台点动按钮】屏幕右中部有上下左右向四个箭标按钮可用来控制机床点动运行。

每次点动时,机床的运行步数可以予先设定(参见“参数设置”节)。

在电机为ON的状态下,点取以上四个按钮,可控制机床工作台的点动运行;上下左右四个方向分别代表+Y/+V、-Y/-V、-X/-U、+X/+U。

X─Y或U─V轴系的选取可以设定(“参数设定”节)。

【原点INIT 】用光标点取该按钮(或按‘I’键)进入回原点功能。

若电机为ON状态,系统将控制丝架回到最近的加工起点(包括U─V坐标),返回时取最短路径;若电机为OFF状态,光标返回坐标系原点,图形重画。

【加工WORK 】用光标点取该按钮(或按‘W’键)进入加工方式(自动)。

首先自动打开电机和高频电源,然后进行插补加工。

【暂停STOP 】用光标点取该按钮(或按‘P’键或数字小键盘区的‘Del ’键),系统将中止当前的功能(如加工、单段、控制、定位、回退)。

【复位RESET 】用光标点取该按钮(或按‘R’键)将中止当前的一切工作,清除数据,关闭高频和电机(注:加工状态下,复位功能无效)。

机械制造中的CNC技术操作指南随着科技的不断进步,机械制造行业也在不断发展。

而在机械制造中,CNC技术的应用愈加广泛。

CNC(Computer Numerical Control)是一种通过计算机程序控制的机械加工技术,它能够精确控制机床进行自动化加工。

本文将为您详细介绍CNC技术的操作指南,以帮助您更好地理解和掌握这一先进技术。

1. 软件操作技巧在CNC技术中,掌握相关软件的操作技巧至关重要。

一般来说,CNC系统通常使用G代码和M代码进行控制。

G代码告诉机床如何精确移动和加工工件,而M代码则指示机床执行特定的操作,例如启动或停止冷却系统。

为了更好地操作CNC系统,以下是一些常用的软件操作技巧:1.1 编写和编辑G代码:在使用CNC技术进行机械加工之前,需要编写和编辑G代码。

为了提高效率和准确性,可以使用专业的CNC软件,如Mastercam或SolidWorks CAM等。

这些软件具有强大的功能,能够生成高质量的G代码。

1.2 选择正确的切割参数:在编写G代码时,需要根据加工对象和切割工具选取合适的切割参数。

这包括刀具直径、进给速率、切削速度和切削深度等。

正确选择这些参数可以提高加工效率和加工质量。

1.3 模拟和验证加工过程:在实际加工之前,可以使用CNC软件进行加工过程的模拟和验证。

这可以帮助您检查和调整G代码,以确保加工过程的准确性和稳定性。

2. 机床操作技巧除了掌握CNC系统的操作外,熟悉机床的操作技巧同样重要。

以下是一些常用的机床操作技巧:2.1 机床的开启和关闭:在使用CNC机床进行加工之前,需要正确地开启和关闭机床。

这包括启动主电源、冷却系统和润滑系统等。

在开启机床时,应确保各个系统正常运行,并检查机床是否处于正常工作状态。

2.2 定位工件:在进行机械加工之前,必须正确地定位工件。

这需要正确设置夹具和工件坐标系。

通常,CNC机床具有坐标系配置功能,可以通过输入相关参数来指定工件的坐标系。

今天讲的是加工中心操作面板详解,从事加工中心cnc工作,都是需要实际操作机器的。

那么操作面板上的按键你都了解吗?在这里远歌给你详细的解读明白。

数控加工中心机床面板按键说明书:项目一操作面板及其功能应用加工中心的操作面板由机床控制面板和数控系统操作面板两部分组成,下面分别作一介绍。

一、机床操作面板主要由操作模式开关、主轴转速倍率调整开关、进给速度倍率调整开关、快速移动倍率开关以及主轴负载荷表、各种指示灯、各种辅助功能选项开关和手轮等组成。

不同机床的操作面板,各开关的位置结构各不相同,但功能及操作方法大同小异,具体可参见数控铣床操作项目相关内容。

二、数控系统操作面板由CRT显示器和操作键盘组成,面板功能键介绍可参见数控车床操作项目相关内容。

三、项目二开机及回原点四、开机 1、首先合上机床总电源开关; 2、开稳压器、气源等辅助设备电源开关; 3、开加工中心控制柜总电源; 4、将紧急停止按钮右旋弹出,开操作面板电源,直到机床准备不足报警消失,则开机完成。

五、机床回原点开机后首先应回机床原点,将模式选择开关选到回原点上,再选择快速移动倍率开关到合适倍率上,选择各轴依次回原点。

六、注意事项1、在开机之前要先检查机床状况有无异常,润滑油是否足够等,如一切正常,方可开机;2、回原点前要确保各轴在运动时不与工作台上的夹具或工件发生干涉;3、回原点时一定要注意各轴运动的先后顺序。

项目三工件安装根据不同的工件要选用不同的夹具,选用夹具的原则: 1、定位可靠; 2、夹紧力要足够。

安装夹具前,一定要先将工作台和夹具清理干净。

夹具装在工作台上,要先将夹具通过量表找正找平后,再用螺钉或压板将夹具压紧在工作台上。

安装工件时,也要通过量表找正找平工件。

项目四刀具装入刀库一、刀具选用加工中心的刀具选用与数控铣床基本类似,在此不再赘述。

二、刀具装入刀库的方法及操作当加工所需要的刀具比较多时,要将全部刀具在加工之前根据工艺设计放置到刀库中,并给每一把刀具设定刀具号码,然后由程序调用。

KND100M输入面板按键介绍数字键字母键数字/字母键用于输入数据到输入区域(如下图所示),系统自动判别取字母还是取数字。

编辑键用于程序的插入的编辑操纵。

用于程序的修改的编辑操纵。

用于程序的删除的编辑操纵。

用于程序的修改的编辑操纵。

用于程序传进的编辑操纵。

用于程序传出的编辑操纵。

解除报警,CNC复位。

页面切换键显示,设定刀具磨耗补正和刀具形状补正。

显示,设定参数。

显示,当前绝对坐标值、相对坐标值和综合坐标值。

显示,当前加工程序和程序列表。

显示,各种诊断数据。

显示,错误及解除报警。

显示,图形参数。

显示,机床上所有参数。

显示,各种操作,编程信息。

翻页按钮(PAGE)使LCD画面的页逆方向更换。

使LCD画面的页顺方向更换。

光标移动(CURSOR)使光标向上移动一个区分单位。

使光标向下移动一个区分单位。

使光标左下移动一个区分单位使光标向右移动一个区分单位手动操作虚拟数控机床手动返回参考点在手动回零方式下,按,直到X、Z轴坐标显示为“0.000”,即完成坐标回零,此时方可松开。

注1:返回参考点结束时,返回参考点结束指示灯亮。

注2:返回参考点结束指示灯亮时,在下列情况下灭灯。

(1)从参考点移出时;(2)按下急停开关。

注3:参考点方向,主要参照机床厂家的说明书。

手动连续进给(1)按下手动方式键,选择手动操作方式,键上指示灯亮。

(2) 选择移动轴、机床沿着选择轴方向移动。

注:手动期间只能一个轴运动,如果同时选择两轴的开关,也只能是先选择的那个轴运动。

如果选择2轴机能,可手动2轴开关同时移动。

(3)调节JOG进给速度(4)快速进给按下快速进给键时,同带自锁的按钮,进行‘开→关→开…’切换,当为‘开’时,位于面板上部指示灯亮,关时指示灯灭。

选择为开时,手动以快速速度进给。

按此开关为ON时,刀具在已选择的轴方向上快速进给。

注1:快速进给时的速度,时间常数,加减速方式与用程序指令的快速进给(GOO定位)时相同。

注2:在接通电源或解除急停后,如没有返回参考点,当快速进给开关为ON(开)时,手动进给速度为JOG进给速度或快速进给,由参数(№012 LSO)选择。

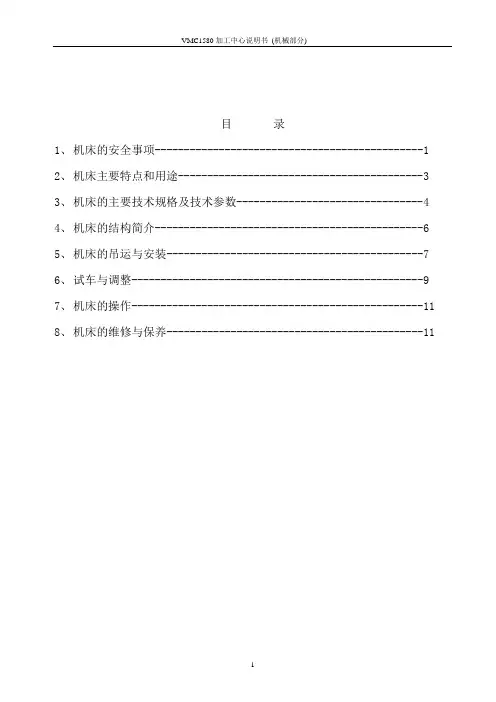

目录1、机床的安全事项----------------------------------------------12、机床主要特点和用途------------------------------------------33、机床的主要技术规格及技术参数--------------------------------44、机床的结构简介----------------------------------------------65、机床的吊运与安装--------------------------------------------76、试车与调整--------------------------------------------------97、机床的操作--------------------------------------------------118、机床的维修与保养--------------------------------------------111、机床安全事项1.1一般安全事项操作前请仔细阅读本书和数控系统的使用手册,按照本书及使用手册的操作步骤进行操作。

机床上的工作台必须安装防护装置。

机床主轴顶部伸出旋转的部位必须安装防护装置。

机床运动时不应有不正常的尖叫声和冲击声,在空运转条件下,噪声声压不得超过85db(A)。

1.2机器吊挂与搬运安全危险事项本机总重量为15吨以上,所有搬运设备之安全承重、负重必须大于15吨以上,方可使用。

如经装箱以缆绳吊挂时,为避免机器受损,必须选择足够强度的绳索,否则可能造成缆绳断裂导致搬运设备或机器坠落损毁,甚至造成人员伤亡。

警告事项机器无论以何种方式起吊,吊起前必须小心检查是否平衡,严禁在不平衡的状态下移动机器。

否则容易造成周边人员伤亡或机器损坏。

机器起吊及下降时,必须特别注意,勿使起吊及下降速度过快,造成无法预期的抖动或撞击,否则易使吊挂机器处于不平衡状态。

数控机床操作手册第1章机床概述 (4)1.1 机床结构简介 (4)1.2 机床功能参数 (4)1.2.1 切削速度范围:指机床在正常工作条件下,可达到的最高和最低切削速度。

(4)1.2.2 最大切削力:指机床在切削过程中所能承受的最大切削力,通常以千克力(kgf)为单位。

(4)1.2.3 主轴转速范围:指机床主轴在正常工作条件下的最高和最低转速。

(4)1.2.4 工作台速度:指工作台在数控系统控制下的最高移动速度,通常以米/分钟(m/min)为单位。

(4)1.2.5 定位精度:指机床在数控系统控制下,各轴移动到目标位置时的实际位置与理论位置之间的偏差。

(4)1.2.6 重复定位精度:指机床在相同条件下,多次执行同一位置指令时,实际位置与理论位置之间的偏差。

(4)1.2.7 系统刚性:指机床在切削过程中抵抗变形的能力。

(4)1.3 机床安全操作注意事项 (4)1.3.1 操作者应具备相应的专业技能和操作经验,熟悉机床的功能、结构和操作方法。

(5)1.3.2 开机前应检查机床各部分是否正常,如电源、气源、油路等,确认无误后方可开机。

(5)1.3.3 操作过程中,严禁触摸运动部件,防止发生意外伤害。

(5)1.3.4 严禁超负荷切削,避免因切削力过大导致机床损坏。

(5)1.3.5 严禁将手伸入机床内部,以免发生夹伤、碰撞等。

(5)1.3.6 工件装夹应牢固可靠,防止加工过程中工件松动或飞出。

(5)1.3.7 机床运行过程中,严禁随意更改数控程序或操作机床。

(5)1.3.8 定期对机床进行维护保养,保证机床功能稳定,延长机床使用寿命。

(5)第2章机床操作准备 (5)2.1 开机与关机操作 (5)2.1.1 开机操作 (5)2.1.2 关机操作 (5)2.2 机床各部件功能介绍 (5)2.2.1 数控系统 (5)2.2.2 伺服驱动系统 (6)2.2.3 机床主体 (6)2.2.4 刀具系统 (6)2.2.5 冷却系统 (6)2.2.6 润滑系统 (6)2.3 工件装夹与定位 (6)2.3.1 工件装夹 (6)2.3.2 工件定位 (6)第3章编程基本操作 (6)3.1 编程界面介绍 (6)3.1.2 功能介绍 (7)3.2 编程基本指令 (7)3.2.1 常用编程指令 (7)3.2.2 指令参数设置 (8)3.3 程序输入与编辑 (8)3.3.1 程序输入 (8)3.3.2 程序编辑 (8)第4章机床手动操作 (8)4.1 手动移动机床坐标轴 (8)4.1.1 操作方法 (8)4.1.2 注意事项 (9)4.2 手动对刀与刀尖补偿 (9)4.2.1 手动对刀 (9)4.2.2 刀尖补偿 (9)4.3 手动加工操作 (9)4.3.1 操作步骤 (9)4.3.2 注意事项 (9)第5章机床自动操作 (9)5.1 自动运行设置 (10)5.1.1 开启自动运行功能 (10)5.1.2 设置自动运行参数 (10)5.2 自动运行控制 (10)5.2.1 启动自动运行 (10)5.2.2 监控自动运行 (10)5.2.3 停止自动运行 (10)5.3 程序循环加工 (10)5.3.1 程序选择与调用 (10)5.3.2 循环加工设置 (11)5.3.3 启动循环加工 (11)5.3.4 监控循环加工 (11)第6章机床参数设置 (11)6.1 机床系统参数介绍 (11)6.1.1 参数分类 (11)6.1.2 参数设置方法 (11)6.2 坐标系与坐标偏置 (12)6.2.1 坐标系设置 (12)6.2.2 坐标偏置设置 (12)6.3 刀具补偿参数设置 (12)6.3.1 刀具补偿类型 (12)6.3.2 刀具补偿参数设置 (12)第7章机床维护与保养 (12)7.1 日常维护与保养 (12)7.1.1 开机前检查 (12)7.1.3 停机后保养 (13)7.2 定期检查与更换耗材 (13)7.2.1 定期检查 (13)7.2.2 更换耗材 (13)7.3 故障分析与排除方法 (13)7.3.1 故障分析 (13)7.3.2 排除方法 (14)第8章机床安全防护 (14)8.1 机床安全装置介绍 (14)8.1.1 安全防护门 (14)8.1.2 急停按钮 (14)8.1.3 限位开关 (14)8.1.4 防护罩 (14)8.1.5 电气安全装置 (14)8.2 机床操作安全注意事项 (14)8.2.1 操作前准备 (14)8.2.2 操作过程中注意事项 (15)8.2.3 日常维护保养 (15)8.3 紧急情况处理方法 (15)8.3.1 发生紧急情况时,立即按下急停按钮,使机床停止运行。

KND100M输入面板按键介绍数字键字母键数字/字母键用于输入数据到输入区域(如下图所示),系统自动判别取字母还是取数字。

编辑键用于程序的插入的编辑操纵。

用于程序的修改的编辑操纵。

用于程序的删除的编辑操纵。

用于程序的修改的编辑操纵。

用于程序传进的编辑操纵。

用于程序传出的编辑操纵。

解除报警,CNC复位。

页面切换键显示,设定刀具磨耗补正和刀具形状补正。

显示,设定参数。

显示,当前绝对坐标值、相对坐标值和综合坐标值。

显示,当前加工程序和程序列表。

显示,各种诊断数据。

显示,错误及解除报警。

显示,图形参数。

显示,机床上所有参数。

显示,各种操作,编程信息。

翻页按钮(PAGE)使LCD画面的页逆方向更换。

使LCD画面的页顺方向更换。

光标移动(CURSOR)使光标向上移动一个区分单位。

使光标向下移动一个区分单位。

使光标左下移动一个区分单位使光标向右移动一个区分单位手动操作虚拟数控机床手动返回参考点在手动回零方式下,按,直到X、Z轴坐标显示为“0.000”,即完成坐标回零,此时方可松开。

注1:返回参考点结束时,返回参考点结束指示灯亮。

注2:返回参考点结束指示灯亮时,在下列情况下灭灯。

(1)从参考点移出时;(2)按下急停开关。

注3:参考点方向,主要参照机床厂家的说明书。

手动连续进给(1)按下手动方式键,选择手动操作方式,键上指示灯亮。

(2) 选择移动轴、机床沿着选择轴方向移动。

注:手动期间只能一个轴运动,如果同时选择两轴的开关,也只能是先选择的那个轴运动。

如果选择2轴机能,可手动2轴开关同时移动。

(3)调节JOG进给速度(4)快速进给按下快速进给键时,同带自锁的按钮,进行‘开→关→开…’切换,当为‘开’时,位于面板上部指示灯亮,关时指示灯灭。

选择为开时,手动以快速速度进给。

按此开关为ON时,刀具在已选择的轴方向上快速进给。

注1:快速进给时的速度,时间常数,加减速方式与用程序指令的快速进给(GOO定位)时相同。

注2:在接通电源或解除急停后,如没有返回参考点,当快速进给开关为ON(开)时,手动进给速度为JOG 进给速度或快速进给,由参数(№012 LSO)选择。

6-2操作面板功能說明◆本節說明機械操作面板上各按鍵與開關之功能,按鍵與開關之位置如圖所示:模式模式說明功能說明圖例備註DNC 個人電腦聯線模式機台可以一方面與個人電腦執行程式傳輸,另一方面可以同時加工按CYCLESTART啟動按FEEDHOLD暫停EDIT 內部記憶體程式編輯模式可以編輯新的加工程式,也可以修改記憶體中舊的加工程式。

(三菱系統在所有模式下都可以編輯修改)AUTO 記憶體模式機台可以執行體中的加工程式。

(應先在MONITOR書面下將程式號碼呼叫了來)按CYCLESTART啟動按FEEDHOLD暫停MDI 手動操作模式可在MDI書面下,輸入簡易加工程式,並加以執行按CYCLESTART啟動按FEEDHOLD暫停HANDLE 手輪操作模式機台各軸的移動可借手輪操作盒上的軸選擇開關及倍率加以控制JOG 寸動模式機台各軸的寸動移動,可籍軸選擇開關、移動方向選擇開關及移動速率選擇開關加以控制RAPID 快速移動模式機台執行各軸的快速移動,可借軸選擇開關、移動方向選擇開關及快速移動速率選擇開關加以控制.各軸原點複歸完成前,請勿以50%或100%快速移動速率操作ZRN 原點複歸模式機台各軸執行原點複歸功能,(可選擇Z軸先原點複歸後,其他軸才能執行原點複歸功能)務必考慮各軸的原點複歸順序,避免撞機危險◆軸的移動方向移動速率選擇開關名稱功能說明圖例有效模式JOG/FEEDRATE OVERRIDE各軸的寸動及切削移動速率選擇開關,JOG模式下各軸的移動速率 mm/min為單位,DNC/AUTOMDI等模式以%為單位JOG/DNC/AUTO/MDIRAPID OVERRIDE 快速移動速率選擇開關RAPID/ZRN/DNC/AUTO/MDI+X +X 軸的移動方向選擇按鈕開關JOG/RAPID/ZRN-X —X 軸的移動方向選擇按鈕開關JOG/RAPID/ZRN+Y +Y 軸的移動方向選擇按鈕開關JOG/RAPID/ZRN-Y —Y 軸的移動方向選擇按鈕開關JOG/RAPID/ZRN◆軸的移動方向移動速率選擇開關名稱功能說明圖例有效模式+Z +Z 軸的移動方向選擇按鈕開關JOG/RAPID/ZRN—Z —Z 軸的移動方向選擇按鈕開關JOG/RAPID/ZRN+4 +4 軸的移動方向選擇按鈕開關JOG/RAPID/ZRN—4 —4 軸的移動方向選擇按鈕開關JOG/RAPID/ZRN◆主軸控制功能開關名稱功能說明圖例有效模式SPENDLE OVERRIDE 主軸旋轉轉速調整DNC/AUTO/MDT SPINDLE CW 主軸CW旋轉HANDLE/JOG/RAPID/ZRN SPINDLE STOP 主軸停止旋轉HANDLE/JOG/RAPID/ZRN SPINDLE CCW 主軸CCW旋轉HANDLE/JOG/RAPID/ZRN SPINDLE ORT 主軸定位HANDLE/JOG/RAPID/ZRN◆自動操作功能開關名稱開關說明功能說明圖例CYCLE START 程式啟動啟動程式的執行.(應先在MONITOR 書面下將程式號碼呼叫出來).FEED HOLD 程式暫停暫停程式的執行.SINGLE BLOCK 單節執行每按”CYCLE START"一次,程式執行一個單節。

CNC数控机床新手入门教程说明书

第一章:认识CNC数控机床

CNC数控机床是一种自动化加工设备,通过预先输入程序控制机床的运动和加工过程。

相比传统机床,CNC数控机床具有更高的精度和效率。

第二章:CNC数控机床的组成

CNC数控机床主要由机床主体、数控装置、执行机构和辅助装置组成。

机床主体是机床的基本部分,数控装置用于控制机床运动,执行机构负责具体加工操作,辅助装置支持加工过程。

第三章:CNC数控机床的操作

1.准备工作:插入刀具、夹紧工件、设定工件坐标系。

2.程序输入:通过编程软件编写加工程序。

3.程序调试:对加工程序进行模拟或手动调试。

4.设定参数:设定加工速度、进给速度等参数。

5.启动机床:启动机床,加载加工程序,开始加工。

第四章:CNC数控机床的常见加工操作

1.铣削:通过刀具旋转,去除工件表面多余材料。

2.钻孔:使用钻头在工件上钻出孔。

3.车削:通过刀具旋转,改变工件外形尺寸。

4.切割:使用刀具沿预定轨迹切割工件。

第五章:CNC数控机床常见问题解决方法

1.加工精度不高:调整加工参数,提高刀具质量。

2.加工效率低:优化加工程序,降低切削时间。

3.机床运动不稳:检查机床润滑系统,保证机床稳定运行。

结语

通过本教程,你可以初步了解CNC数控机床的基本知识和操作方法,希望对你的学习和工作有所帮助。

如有更多疑问,请参考相关专业书籍或请教专业人士。

第1章绪论第1.1节焚烧技术的发展历史垃圾焚烧技术作为一种以燃烧为手段的垃圾处理方法,其应用可以追溯至人类文明的早期,如刀耕火种时期的烧荒即可视为焚烧应用的一例。

但焚烧作为一种处理生活垃圾的专用技术,其发展历史与其他垃圾处理方法相比要短很多,大致经历了三个阶段。

1.1.1萌芽阶段萌芽阶段是从19世纪80年代开始到20世纪初期。

1874年和1885年,英国诺丁汉和美国纽约先后建造了处理生活垃圾的焚烧炉,代表了生活垃圾焚烧技术的兴起。

1896年和1898年,德国汉堡和法国巴黎先后建立了世界上最早的生活垃圾焚烧厂,开始了生活垃圾焚烧技术的工程应用。

但是由于这一阶段的技术原始和垃圾中可燃物的比例较低,在垃圾焚烧过程中产生的浓烟和臭味,对环境的二次污染相当严重,因此这种方法曾一度为人们所抛弃。

1.1.2 发展阶段从20世纪初到60年代末的约半个世纪,是垃圾焚烧技术的发展阶段。

一次世界大战后,发达国家的经济得到了较大发展,城市居民生活水平的提高和生活垃圾成分的变化,给垃圾焚烧创造了条件,因此垃圾焚烧技术又逐渐发展起来。

这期间,欧洲、北美及日本都陆续建起了一些生活垃圾焚烧厂,其工艺与设施水平也在随着燃煤技术的发展而从固定炉排到机械炉排,从自然通风到机械供风而逐步得到发展。

二次世界大战以后,发达国家的经济得到更大发展,城市居民的生活水平进一步提高,垃圾中的可燃物和易燃物也随之迅速上升,促进了垃圾焚烧技术的应用。

特别是在20世纪60 年代的电子工业变革后,各种先进技术在垃圾焚烧炉上得到了应用,使垃圾焚烧炉得到了进一步完善。

但总体来说,由于当时城市生活垃圾中的可燃物仍然少于非可燃物,产生量与消耗空间的矛盾尚不突出,对垃圾焚烧伴随的环境问题的认识仍肤浅等因素,直到20世纪70年代以前,生活垃圾焚烧技术的发展并不十分理想。

1.1.3 成熟阶段从20世纪70年代初到90年代中期的20多年间,是生活垃圾焚烧技术的成熟阶段,也是生活垃圾焚烧技术发展最快的时期。