涡轮增压器与发动机匹配介绍

- 格式:ppt

- 大小:1.80 MB

- 文档页数:31

增压器与柴油机的匹配计算摘要发动机与增压器的匹配是否良好,对发动机的运行起着十分重要的作用。

本文主要的内容是用计算出发动机与增压器匹配的最佳运行点。

总结出各种匹配的要求和匹配不好的原因。

1. 增压参数的确定为了保证发动机与增压器的良好匹配,即达到预定的增压发动机各项性能指标,首先要正确确定增压参数。

增压参数主要有:1)增压压力K p 或压比K π;2)空气流量A m (Kg/s )或容积流量V m (m³/s );3)涡轮前废气平均温度T t ;4)大气压力0p 和大气温度0t 。

增压参数中最重要的是通过计算正确确定流量A m 和压比K π。

如果流量A m 选择不当,不但使增压器与发动机匹配不好,更重要的是涡轮流通能力确定不当,从而导致增压压力K p 远离设计值。

而K π根据A m 计算得出,如果A m 确定不合适,将导致K π有较大的偏差。

正确确定K p 或K π也很重要,如果K p 选的过低,将造成达不到预定的增压发动机功率和出现发动机排气温度T t 过高的后果;如果K p 选的过高,又会导致过高的发动机最大爆发压力max p 以和增压器过高的转速。

在不同的地方大气压力0p 和大气温度0t 也是不相同的,这要根据当地的情况来决定,一般情况是取标准值。

[]81.1 用计算法确定增压参数增压后发动机所需要的空气流量A m (即压气机流量K m )为K m =03600L g N s e e ⋅⋅∂⋅⋅η Kg/s (1—1) 式中 e g ——燃油消耗率,Kg/(Kw.h );∂——过量空气系数;s η——扫气效率。

另外,对四冲程发动机K m 又可表示为:s v K h K v n m ηηρ⋅⋅⋅⋅⋅=1201 (1—2) 式中 n ——发动机转速,r/min ;v η——发动机容积效率。

故压气机出口的空气密度:sv h K K v n m ηηρ⋅⋅⋅⋅=120 (1—3) 以式(2—1)求得的K m 代入式(2—3),即可求得K ρ。

发动机的流量特性与涡轮匹配一、背景在现代动力系统中,涡轮增压发动机因其高效率和低排放的特性而得到了广泛的应用涡轮增压器中的涡轮与发动机的进气流量特性密切相关,直接影响着发动机的性能本文将详细解析发动机的流量特性以及涡轮的匹配问题二、发动机流量特性流量特性的定义发动机流量特性是指在一定的工作条件下,进气道中空气流动的规律和特性流量特性包括流量系数、流量阻力和流动损失等参数流量系数流量系数是指实际流量与理论流量之比,反映了进气道流动效率流量系数越高,进气效率越高,发动机的性能越好流量阻力流量阻力是指进气道中空气流动时所受到的阻力流量阻力越小,进气道中的空气流动越顺畅,发动机的性能越好流动损失流动损失是指进气道中空气流动时由于摩擦和湍流等原因而产生的能量损失流动损失越小,发动机的效率越高三、涡轮匹配涡轮匹配的重要性涡轮匹配是指涡轮增压器中涡轮的转速与发动机工作转速之间的匹配关系合适的涡轮匹配可以提高发动机的进气效率和性能,降低排放涡轮转速匹配涡轮转速匹配是指涡轮的转速与发动机进气歧管中的空气流速相匹配当涡轮转速与空气流速匹配时,可以获得最佳的增压效果涡轮负荷匹配涡轮负荷匹配是指涡轮的负荷与发动机负荷之间的匹配关系合适的涡轮负荷匹配可以保证涡轮增压器在工作时处于最佳状态,提高发动机的性能四、结论发动机的流量特性和涡轮匹配对其性能有着重要影响了解并优化发动机的流量特性,以及合理匹配涡轮,可以提高发动机的进气效率和性能,降低排放五、流量特性的测试与分析测试方法为了准确地了解发动机的流量特性,通常需要进行流量测试流量测试可以通过稳态测试和瞬态测试两种方法进行稳态测试是在稳定的工况下进行的,可以得到较为精确的流量系数、流量阻力和流动损失等参数瞬态测试则是在变化的工况下进行的,可以得到发动机在不同工作状态下的流量特性测试设备进行流量测试需要使用专业的测试设备,如流量计、压力计和温度计等这些设备可以测量进气道中的空气流量、压力和温度,从而计算出流量系数、流量阻力和流动损失等参数数据分析流量测试得到的数据需要进行详细的分析通常可以使用计算流体动力学(CFD)等软件对进气道流动进行模拟,从而更准确地了解流量特性通过数据分析,可以发现进气道中的流动损失和流量阻力等问题,为优化设计提供依据六、涡轮匹配的设计与优化设计方法涡轮匹配的设计与优化是通过对涡轮增压器的结构和工作原理进行深入研究,以及通过计算机辅助设计(CAD)和计算流体动力学(CFD)等软件进行模拟分析来实现的设计师需要综合考虑涡轮的转速、负荷以及与发动机的匹配关系等因素,以达到最佳的涡轮匹配效果涡轮匹配的优化策略主要包括调整涡轮的直径、叶轮叶片的设计以及提高涡轮的制造精度等通过这些优化措施,可以提高涡轮的转速和负荷匹配,从而提高发动机的进气效率和性能设计实例以某款发动机的涡轮匹配设计为例,设计师通过使用CAD软件绘制了涡轮增压器的结构,并使用CFD软件模拟了进气道中的空气流动通过多次调整涡轮的直径和叶轮叶片的设计,最终实现了与发动机的最佳匹配,提高了发动机的性能七、流量特性与涡轮匹配的应用案例案例一:某款汽油发动机的流量特性与涡轮匹配该款汽油发动机采用了小口径高效率的涡轮增压器,通过精确的流量测试和数据分析,优化了进气道的设计,提高了流量系数,降低了流量阻力同时,设计师通过对涡轮的转速和负荷进行精确匹配,使得发动机在不同工况下都能保持高效的进气效率案例二:某款柴油发动机的流量特性与涡轮匹配该款柴油发动机采用了大口径高扭矩的涡轮增压器,通过流量测试和数据分析,发现了进气道中的流动损失问题,并优化了进气道的形状和尺寸同时,设计师通过对涡轮的直径和叶轮叶片进行优化,提高了涡轮的负荷匹配,使得发动机的性能得到了显著提升发动机的流量特性和涡轮匹配是影响发动机性能的重要因素通过精确的流量测试和数据分析,可以发现进气道中的流动损失和流量阻力等问题,为优化设计提供依据同时,合理匹配涡轮的转速和负荷,可以提高发动机的进气效率和性能通过实际应用案例可以看出,流量特性与涡轮匹配在提高发动机性能方面具有显著效果九、流量特性与涡轮匹配的未来发展趋势电动增压技术的应用随着电动汽车和混合动力汽车的发展,电动增压技术逐渐受到关注电动增压器可以通过电能驱动,提供额外的进气压力,从而提高发动机的性能这种技术不仅可以提供更高的增压效果,还可以实现更快的响应速度和更低的能耗高性能材料的应用随着材料科学的发展,高性能材料在涡轮增压器中的应用越来越广泛例如,采用陶瓷材料制造的涡轮,可以承受更高的温度和压力,从而提高发动机的性能此外,采用复合材料制造的叶轮叶片,可以减轻重量,提高涡轮的效率智能控制技术的应用智能控制技术在涡轮匹配中的应用也越来越广泛通过传感器和控制算法,可以实时监测发动机的工作状态,并调整涡轮的转速和负荷,以实现最佳的涡轮匹配效果这种技术可以提高发动机的性能,减少排放,并延长发动机的使用寿命十、结论发动机的流量特性和涡轮匹配对其性能有着重要影响通过精确的流量测试和数据分析,可以发现进气道中的流动损失和流量阻力等问题,为优化设计提供依据同时,合理匹配涡轮的转速和负荷,可以提高发动机的进气效率和性能在未来,随着电动增压技术、高性能材料和智能控制技术的发展,流量特性与涡轮匹配将会更加高效和智能这将有助于进一步提高发动机的性能,减少排放,并延长发动机的使用寿命综合以上分析,可以得出结论:流量特性与涡轮匹配是发动机设计和优化中不可或缺的一环,对于提高发动机性能和降低排放具有重要意义通过对流量特性的深入研究和涡轮匹配的优化,可以实现更高效的进气效率,提升发动机的整体性能。

废气涡轮增压与发动机匹配的理论计算研究废气涡轮增压是一种利用发动机废气能量来提高发动机进气压力和排气量的技术。

它通过在发动机排气系统中增加一个涡轮增压器,将废气能量转化为机械能,驱动涡轮增压器的涡轮,使其旋转并带动压气机,将大量的空气压缩后送入发动机,提高了空气密度和进气压力,从而增加了发动机的输出功率和扭矩。

废气涡轮增压器与发动机之间的匹配是提高发动机性能和效率的关键。

好的匹配能够确保涡轮增压器和发动机的最优工作状态,最大限度地提高增压效果和发动机的输出性能。

因此,进行废气涡轮增压与发动机匹配的理论计算研究非常重要。

首先,需要进行发动机的性能参数测量和数据分析,包括发动机的排气量、气缸数、气缸直径和冲程等。

这些参数将决定涡轮增压器的尺寸和特性,以及增压器的选择范围。

其次,需要确定涡轮增压器的性能参数,包括涡轮增压器的压气机和涡轮的尺寸、叶片数目、进出口面积等。

这些参数将决定涡轮增压器的增压效果和压气机的压缩效率,从而影响发动机的输出性能。

接下来,需要进行涡轮增压器与发动机的匹配计算。

这包括气缸压力比、进气温度和进气流量等的计算,以确定涡轮增压器的选型和工作工况。

基于涡轮增压器的性能参数和发动机的性能需求,可以通过计算模型和实验数据,确定最佳的涡轮增压器尺寸和特性。

最后,还需要进行增压系统的流动仿真和热力学分析,以评估涡轮增压器的增压效率和热力学性能。

这些分析可以提供理论基础和实验指导,优化涡轮增压器和发动机的匹配,进一步提高发动机的性能和效率。

总之,废气涡轮增压与发动机匹配的理论计算研究是一项复杂而重要的工作。

它能够为涡轮增压器和发动机的设计优化提供理论指导和技术支持,为发动机性能的提升和排放的减少作出贡献。

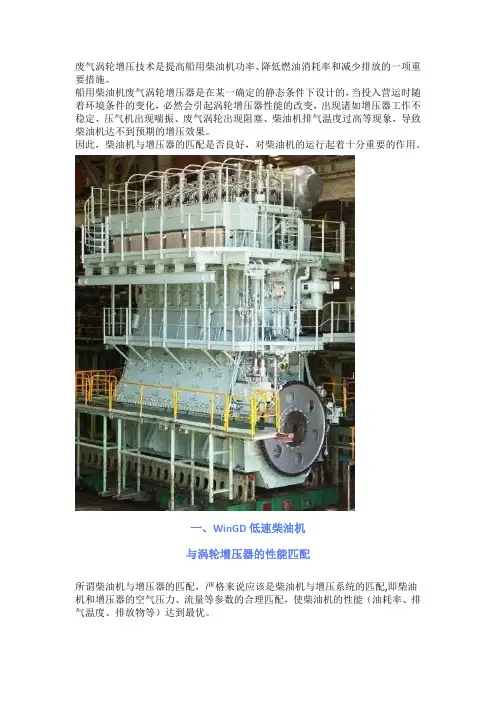

废气涡轮增压技术是提高船用柴油机功率、降低燃油消耗率和减少排放的一项重要措施。

船用柴油机废气涡轮增压器是在某一确定的静态条件下设计的,当投入营运时随着环境条件的变化,必然会引起涡轮增压器性能的改变,出现诸如增压器工作不稳定、压气机出现喘振、废气涡轮出现阻塞、柴油机排气温度过高等现象,导致柴油机达不到预期的增压效果。

因此,柴油机与增压器的匹配是否良好,对柴油机的运行起着十分重要的作用。

一、WinGD低速柴油机与涡轮增压器的性能匹配所谓柴油机与增压器的匹配,严格来说应该是柴油机与增压系统的匹配,即柴油机和增压器的空气压力、流量等参数的合理匹配,使柴油机的性能(油耗率、排气温度、排放物等)达到最优。

WinGD公司要求所有不同额定功率转速点的柴油机都要进行增压器匹配试验,同时该匹配试验需在额定转速功率点进行。

5RT-flex50-D柴油机是WinGD公司推出的新型二冲程、单作用、可逆转、废气涡轮增压器、低速超长冲程船用低速柴油机,该柴油机与涡轮增压器性能匹配主要目的是使柴油机在不同工况下运行均能达到所需的扫气压力、增压器效率、工作在喘振裕度范围内,以确保船舶的安全运行。

1、增压器性能参数的换算(1)参考条件WinGD船用柴油机设计工况及参数计算是根据ISO3046标准确定的,进行增压器性能匹配所测的数据均须转换为ISO工况条件后再进行参数对比调节。

ISO标准工况参数如下:空气进口温度: T1≈25℃淡水冷却剂: t1≈35℃淡水冷却的扫气温度: T2=29℃海水冷却剂:t2≈35℃海水冷却的扫气温度: T3=25℃CMCR工况排气背压:P1=300mmWG≈300Pa(2)ISO工况下扫气压力p值根据5RT-flex50-D型柴油机调试指南要求,调整好爆压和NOX排放,然后再调节扫气压力。

额定扫气压力取决于柴油机额定功率点平均有效压力,各额定功率转速点ISO工况要求的额定扫气压力值参照WinGDR-Tuning软件中数值,R-Tuning软件标定了WinGD5RT-flex5O-D柴油机在ISO工况下所有功率转速点所要求的各项性能参数值。

1、涡轮增压器与发动机的匹配概述总的来说,发动机与增压器的匹配有三个方面,即发动机与压气机匹配、发动机与涡轮的匹配和压气机与涡轮的匹配。

细分的话,应该包括:增压器的压气机、增压器的废气涡轮、发动机的排气管系统、发动机的进气系统、中冷器、空气滤清器、消音器、进排气配气相位、运转工况参数、环境参数等。

2、发动机对压气机的要求a、发动机对压气机的要求:1)、压气机不但要求达到预定的压比,而且要具有高的效率。

即压气机效率越高,在同一增压压力时,空气温度越低,从而得到的增压空气的密度就越高,增压效果就越好。

2)、不同用途的发动机对压气机特性的要求也不同。

对于发电用的固定式发动机及按螺旋桨特性工作的船用发动机一般的压气机特性均能满足要求,而车用发动机由于转速范围宽广,故就要求相应的压气机特性具有宽广的流量范围,而且要有较宽的高效区。

怎样评价发动机与压气机的匹配:1)、需要经试验得出的压气机特性曲线,同时要有发动机各转速下耗气特性曲线,将发动机的耗气特性曲线与压气机的特性曲线相叠合就可以看出匹配情况。

2)、发动机的特性曲线应穿过压气机的高效区,而且最好使发动机的运行线与压气机的高效率的等效率圈相平行。

对于车用发动机,则要求最大扭矩点正好位于压气机最高效率区附近。

如果发动机运行线整个位于压气机特性右侧,则表明所选的压气机流量偏小,使联合工作时压气机处于低效区工作,在这种情况下就要重选较大型号的增压器,或加大压气机通流部分尺寸,使压气机特性向右移动。

如果向反,发动机运行线整个偏于压气机特性左侧,则一方面发动机低转速时压气机效率降低,同时有可能出现喘振。

在这种情况下就要重选择较小型号的增压器或减小压气机通流部分尺寸,使压气机特性向左移动。

3)、发动机的气耗特性线离开压气机喘振线有一定的距离。

否则如发动机耗气特性曲线离喘振线太近或甚至与之相交的话,在联合工作时就可能出现喘振。

一般,要求发动机低转速的耗气特性曲线离开压气机喘振线的距离也即所谓的喘振裕度约为10%Gcmin(喘振流量)。

涡轮增压汽油机匹配计算及性能预测涡轮增压汽油机是一种采用涡轮增压器提高气缸进气压力的汽油机。

它具有高功率、高扭矩、低油耗、低废气排放等优点,因此广泛应用于高性能汽车、赛车以及航空航天领域。

涡轮增压汽油机的匹配计算是设计高性能发动机的关键之一,本文将探讨涡轮增压汽油机的匹配计算及性能预测。

涡轮增压汽油机的匹配计算可分为三个步骤:参数选择、涡轮增压器匹配和喷油器匹配。

第一步骤是参数选择,需要确定涡轮增压汽油机的基本参数,包括气缸数、缸径、行程、压缩比、气门数量和排量等。

这些参数将直接影响发动机性能及涡轮增压器选择。

第二步骤是涡轮增压器匹配,需要根据发动机参数选择合适的涡轮增压器。

涡轮增压器的主要参数包括压缩比、进出口直径、转子直径和转速等。

选取合适的涡轮增压器可使发动机性能得到最大化,同时也需要考虑选用涡轮增压器的成本、重量和可靠性等因素。

第三步骤是喷油器匹配,需要根据发动机的最大输出功率和最大输出扭矩来计算出所需的燃油量和喷油器喷油量。

喷油器的选择需要考虑油品质量、喷雾效果、喷油形状和喷油压力等参数,以确保发动机能够稳定运行。

涡轮增压汽油机的性能预测主要涉及功率、扭矩、燃油消耗量、废气排放量等方面的预测。

常用方法包括流动模拟计算和试验验证两种。

流动模拟计算主要采用CFD(Computational Fluid Dynamics)软件,计算出涡轮增压器、进气道和排气道等部位流场分布、压力分布和温度分布等参数,进而预测出发动机的性能参数。

试验验证则是采用实验方法测量涡轮增压汽油机的关键性能参数,包括功率、扭矩、燃油消耗量、废气排放量等。

试验流程繁琐,成本较高,但是结果更加精确可靠。

总之,涡轮增压汽油机匹配计算及性能预测是设计高性能发动机必不可少的环节。

通过合理选取涡轮增压器、喷油器等部件并结合合适的流动模拟计算和试验验证方法可提高发动机性能,同时也能降低成本和优化设计。

另外,涡轮增压汽油机在匹配计算和性能预测过程中,还需要考虑一些限制因素,如冷却、机油供应、噪声和振动等。

第五章柴油机与涡轮增压器的匹配山东大学学院能源与动力工程学院能源与动力工程第五章柴油机与涡轮增压器的匹配本章的主要教学内容:1.增压特性匹配及联合运行线的调节2.增压柴油机的热负荷及解决途径3.增压柴油机的机械负荷及解决途径4.改善增压柴油机低工况及瞬态特性的途径第五章柴油机与涡轮增压器的匹配教学目的与要求:要求比较系统地掌握:增压特性匹配及联合运行线的调节;增压柴油机的热负荷及解决途径;增压柴油机的机械负荷及解决途径;改善增压柴油机低工况及瞬态特性的途径。

5.1 增压特性匹配及联合运行线的调节在压气机特性曲线上,将该工况下以增压比和空气流量表征的增压器和柴油机联合运 5.1.1 联合运行线行点确定下来,柴油机按某一特性运行时的所有工况点都可在压气机特性曲线上确定下来,形成增压器和柴油机联合工作后的联合运行线。

5.1 增压特性匹配及联合运行线的调节5.1.2 涡轮增压器与柴油机配合运行的基本要求5.1 增压特性匹配及联合运行线的调节5.1 增压特性匹配及联合运行线的调节5.1 增压特性匹配及联合运行线的调节5.1 增压特性匹配及联合运行线的调节5.1.3 联合运行线的调节5.1.3.1 涡轮喷嘴环出口通流面积的调整改变涡轮喷嘴环出口通流面积的方法是用改变运行线的方法适应压气机特性5.1 增压特性匹配及联合运行线的调节最佳喷嘴环出口流通面积寻找方法5.1 增压特性匹配及联合运行线的调节5.1.3.2 改变压气机扩压器的进口角改变压气机特性线的方法的方法适应运行线5.2 增压柴油机的热负荷及解决途径5.2.1 增压柴油机的热负荷问题5.2.2 热负荷的一种表达式5.2增压柴油机的热负荷及解决途径5.2 增压柴油机的热负荷及解决途径5.2.3 影响热负荷大小的主要因素分析5.2.4 降低热负荷的主要措施5.2 增压柴油机的热负荷及解决途径5.2.4.1 适当增大进、排气门叠开角5.2 增压柴油机的热负荷及解决途径5.2.4.2 增大叠开期内的进、排气管压力差5.2 增压柴油机的热负荷及解决途径5.2 增压柴油机的热负荷及解决途径5.2.4.3 增大进、排气门的时间-截面5.2 增压柴油机的热负荷及解决途径5.2 增压柴油机的热负荷及解决途径5.2.4.4 增压中冷5.2 增压柴油机的热负荷及解决途径5.2.4.5 强化冷却系统5.2 增压柴油机的热负荷及解决途径5.2.4.6 改善供油系统及燃烧系统5.2 增压柴油机的热负荷及解决途径5.3 增压柴油机的机械负荷及解决途径5.3.1 增压柴油机的机械负荷问题5.3 增压柴油机的机械负荷及解决途径5.3.2 降低机械负荷的途径5.3.2.1 适当降低柴油机的压缩比5.3 增压柴油机的机械负荷及解决途径5.3.2.2 适当减小供油提前角5.3 增压柴油机的机械负荷及解决途径5.3.2.3 调整涡轮增压器5.3 增压柴油机的机械负荷及解决途径5.3.2.4 优化供油系统5.3 增压柴油机的机械负荷及解决途径5.4 改善增压柴油机低工况及瞬态特性的途径5.4.1增压柴油机低工况性能分析5.4 改善增压柴油机低工况及瞬态特性的途径5.4.1增压柴油机低工况性能分析5.4 改善增压柴油机低工况及瞬态特性的途径5.4 改善增压柴油机低工况及瞬态特性的途径5.4 改善增压柴油机低工况及瞬态特性的途径5.4 改善增压柴油机低工况及瞬态特性的途径5.4.2 改善增压柴油机低工况性能的措施5.4 改善增压柴油机低工况及瞬态特性的途径5.4.2.2 采用高工况放气对车用发动机来说,为解决低工况的性能问题,较多采用如图所示的高工况放气系统。

1.发动机涡轮增压系统匹配及动态特性的仿真分析涡轮增压是提高发动机动力性和改善经济性的最有效措施。

高空环境条件对航空发动机提出了功率恢复的特殊要求,而增压技术是实现发动机高海拔功率恢复的重要措施。

目前,国外小型航空活塞式发动机涡轮增压技术已经比较成熟,国内正在致力于这方面的研究。

本文以ROTAX914发动机为研究对象,对GT25涡轮增压器与发动机的匹配、JK48可变截面涡轮增压器与发动机的匹配以及涡轮增压控制系统的动态特性进行了研究。

本论文在对发动机涡轮增压器进行选型的基础上,应用MATLAB/Simulink软件建立了GT25增压器与发动机匹配、JK48增压器与发动机匹配以及增压控制系统动态特性的仿真模型;研究了不同海拔下发动机与增压器的匹配规律。

通过研究,确定了GT25增压器与发动机的匹配规律,建立了增压器放气阀开度随发动机转速和海拔高度变化的MAP图,分析了充量系数和过量空气系数对GT25增压器与发动机匹配规律的影响。

对JK48可变截面涡轮增压器与ROTAX914发动机的匹配规律进行了仿真研究。

确定了JK48增压器与发动机的匹配规律,建立了叶片转角随发动机转速和海拔高度变化的MAP图,讨论了涡轮效率、涡轮流量系数以及发动机充量系数等因素对JK48可变截面涡轮增压器与发动机匹配的影响。

对涡轮增压控制系统的动态特性进行了仿真研究;结果表明,在一定的负载转动惯量下,控制系统具有较好的动态响应特性、准确性和稳定性。

研究了控制算法对增压控制系统动态特性的影响,比较了普通PID和积分分离PID算法下控制系统的动态特性。

通过研究,确定了负载转动惯量对增压控制系统性能的影响规律。

研究结果可以为我国四冲程活塞式航空发动机研发过程中涡轮增压器的选型、增压器与发动机的匹配以及涡轮增压控制系统的设计等提供一定的分析依据。

2. 车用发动机与涡轮增压器匹配研究涡轮增压技术作为提高柴油机功率、改善其燃油经济性、降低排放的最有效措施之一,已经得到了广泛的应用。