电镀锡讲义

- 格式:ppt

- 大小:1.11 MB

- 文档页数:15

电镀锡基本培训资料(doc 11页)镀锡层均匀性差镀锡层的均匀性差主要由溶液温度偏高引起的,当溶液温度高于35℃时会更明显。

镀锡层均匀性差对质量影响很大,这是因为锡镀层的厚度相对较薄,不均匀的镀层局部处会更薄,该处有可能出现雾状和焊接性能差。

解决方法:(1)控制溶液温度,必要时采取冷却措施;(2)采取移动阴极。

移动阴极不但能提高镀层均镀能力,还可提谪阴极电流密度,防止镀层烧焦、针孔、条状,以及暗灰色等症状出现,并对提高镀层光亮度等方面都有一定的作用。

沉积速度缓慢硫酸亚锡是光亮镀锡溶液中的主盐,提供锡离子来源,其含量对镀层和镀锡过程中允许的电流密度有较大的影响,在允许范围内提高亚锡离子浓度可相应提高阴极电流密度,有利于加快镀层的沉积速度,相应地提高了生产效率。

但当超过工艺规范要求,亚锡离子浓度过高或过低时对镀层质量会有如下的不良反映。

(1)硫酸亚锡含量过高时出现的主要症状:镀液分散能力降低;镀层结晶粗糙、色泽暗淡;光亮区范围变窄。

(2)硫酸亚锡含量过低时出现的症状:允许的电流密度范围明显缩小;镀层沉积速度缓慢;生产效率相应降低;镀层容易烧焦。

本故障原估计是电流密度过大引起的,但又考虑到锡镀层并不粗糙,且电流密度调小后这一现象也未见改观,因此进行化验分析。

发现硫酸亚锡含量已低于30g/L,检查发现阳极已钝化。

原来溶液中锡含量的降低是阳极钝化引起的,据进一步追究,阳极钝化原是该阳极由杂锡自熔浇铸的。

故当阳极锡头回炉时要用专用锅,不可与其他金属熔化锅混用,并要仔细检查,以免与锡近似的镉、铅、锌等金属混入。

由此可见,镀锡工艺中保持阳极纯度的重要性。

锡阳极的纯度应不低于99.9%的高纯度,否则除易引起钝化之外,还会污染镀液。

为此阳极板还必须用阳极袋套,来阻止阳极泥污染溶液。

溶液出现黄色硫酸盐光亮镀锡溶液出现黄色通常由有机质污染引起,而有机质多由添加的分解物形成(其中也不排除随工件的带入),这时溶液的黏度也会随之增加,镀层出现结晶粗糙,有条纹和针孔,脆性增大、结合力降低等现象。

一、工艺的指导思想⏹最终用途决定工艺⏹工艺的一致性⏹在产品质量和生产成本之间找到最佳的平衡点⏹安全问题二、镀锡板简介电镀锡板因其基板具有合适的强度、优良的焊接性和冲压性,表面镀层具有良好的耐腐蚀性,易于涂布、印刷而广泛应用于食品、饮料、喷雾剂、化工和油漆等的包装以及各种器具的制造。

电镀铬板又被称作无锡钢(Tin Free Steel),简称TFS,是指“代替镀锡板使用,而表面又不镀锡的薄钢板”。

一般分为铬系无锡钢(TFS-Cr)和镍系无锡钢(TFS-Ni)两类。

目前流行的为铬系无锡钢,欧洲通称为ECCS。

这种材料最初是由锡资源缺乏的国家开发成功,后作为镀锡板的一种代用品,被许多国家在制罐行业中推广。

它与镀锡板相比,具有生产成本低、表面附着力强、涂印效率高、耐硫性好等显著优点,广泛用于杂品罐及瓶盖等。

三、镀锡板的分类(GB/T 2520-2000)和性能按成品形状:板、卷按钢级:一次冷轧、二次冷轧按钢基:L、MR、D :L型钢残留元素(Cu、Ni、Cr、Mo及其它元素)成分特别少,具有极优良耐蚀性,MR型残留元素成分较宽,耐蚀性好,用作一般用途,D型是铝镇静钢,在深冲加工或经受容易产生拉伸应变纹情况下使用按退火方式:箱式、连续按表面外观:光亮、石纹、银光、无光按镀锡量:等厚、差厚按钝化种类:阴极电化学、化学按表面质量:Ⅰ级、Ⅱ级镀锡板的性能机械性能(调质度):镀锡板的机械性能是指镀锡原板即钢基板的机械性能。

它主要由钢基板的化学成分、轧制工艺和退火工艺决定。

耐蚀性:耐蚀性是镀锡板最重要的性能。

镀锡板大量用于制造食品罐,如水果罐、奶粉罐、午餐肉罐等,由于盛装的食品种类繁多,其腐蚀也有不同特点,因此要求镀锡板具有适应其内装物特点的耐蚀性。

原板的化学成分和表面纯净度影响镀锡原板耐蚀性。

一般要求硫、磷、铜含量越少越好,但也有特殊情况,如对盛有可口可乐类含CO2的饮料,硫含量高些反而提高原板的耐蚀性,对盛有桔子等含柠檬酸的食品,铜含量多些对耐蚀性也有利。

镀锡层均匀性差镀锡层的均匀性差主要由溶液温度偏高引起的,当溶液温度高于35℃时会更明显。

镀锡层均匀性差对质量影响很大,这是因为锡镀层的厚度相对较薄,不均匀的镀层局部处会更薄,该处有可能浮现雾状和焊接性能差。

解决方法:(1)控制溶液温度,必要时采取冷却措施;(2)采取挪移阴极。

挪移阴极非但能提高镀层均镀能力,还可提谪阴极电流密度,防止镀层烧焦、针孔、条状,以及暗灰色等症状浮现,并对提高镀层光亮度等方面都有一定的作用。

沉积速度缓慢硫酸亚锡是光亮镀锡溶液中的主盐,提供锡离子来源,其含量对镀层和镀锡过程中允许的电流密度有较大的影响,在允许范围内提高亚锡离子浓度可相应提高阴极电流密度,有利于加快镀层的沉积速度,相应地提高了生产效率。

但当超过工艺规范要求,亚锡离子浓度过高或者过低时对镀层质量会有如下的不良反映。

(1)硫酸亚锡含量过高时浮现的主要症状:镀液分散能力降低;镀层结晶粗糙、色泽暗淡;光亮区范围变窄。

(2)硫酸亚锡含量过低时浮现的症状:允许的电流密度范围明显缩小;镀层沉积速度缓慢;生产效率相应降低;镀层容易烧焦。

本故障原估计是电流密度过大引起的,但又考虑到锡镀层并不粗糙,且电流密度调小后这一现象也未见改观,因此进行化验分析。

发现硫酸亚锡含量已低于30g /L ,检查发现阳极已钝化。

原来溶液中锡含量的降低是阳极钝化引起的,据进一步追究,阳极钝化原是该阳极由杂锡自熔浇铸的。

故当阳极锡头回炉时要用专用锅,不可与其他金属熔化锅混用,并要子细检查,以免与锡近似的镉、铅、锌等金属混入。

由此可见,镀锡工艺中保持阳极纯度的重要性。

锡阳极的纯度应不低于99.9%的高纯度,否则除易引起钝化之外,还会污染镀液。

为此阳极板还必须用阳极袋套,来阻挠阳极泥污染溶液。

溶液浮现黄色硫酸盐光亮镀锡溶液浮现黄色通常由有机质污染引起,而有机质多由添加的分解物形成(其中也不排除随工件的带入),这时溶液的黏度也会随之增加,镀层浮现结晶粗糙,有条纹和针孔,脆性增大、结合力降低等现象。

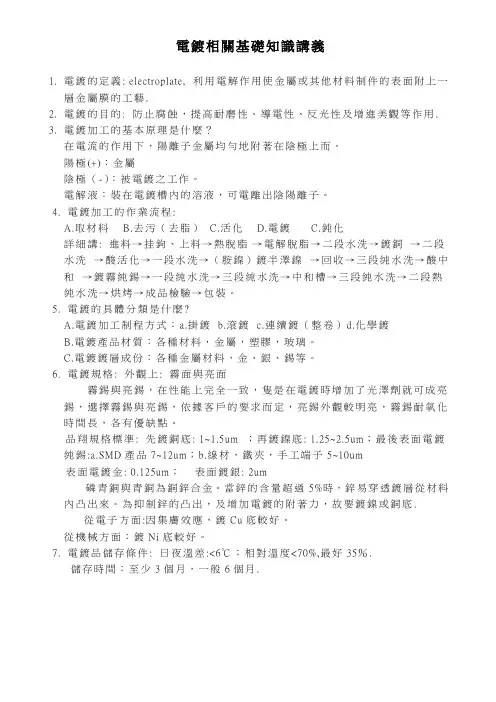

電鍍相關基礎知識講義1.電鍍的定義: electroplate, 利用電解作用使金屬或其他材料制件的表面附上一層金屬膜的工藝.2.電鍍的目的: 防止腐蝕,提高耐磨性、導電性、反光性及增進美觀等作用.3.電鍍加工的基本原理是什麼?在電流的作用下,陽離子金屬均勻地附著在陰極上而。

陽極(+):金屬陰極(-):被電鍍之工作。

電解液:裝在電鍍槽內的溶液,可電離出陰陽離子。

4. 電鍍加工的作業流程:A.取材料B.去污(去脂)C.活化D.電鍍 C.鈍化詳細講: 進料→挂鉤、上料→熱脫脂→電解脫脂→二段水洗→鍍銅→二段水洗→酸活化→一段水洗→(胺鎳)鍍半澤鎳→回收→三段純水洗→酸中和→鍍霧純錫→一段純水洗→三段純水洗→中和槽→三段純水洗→二段熱純水洗→烘烤→成品檢驗→包裝。

5. 電鍍的具體分類是什麼?A.電鍍加工制程方式:a.掛鍍 b.滾鍍 c.連續鍍(整卷)d.化學鍍B.電鍍產品材質:各種材料,金屬,塑膠,玻璃。

C.電鍍鍍層成份:各種金屬材料,金、銀、錫等。

6. 電鍍規格: 外觀上: 霧面與亮面霧錫與亮錫,在性能上完全一致,隻是在電鍍時增加了光澤劑就可成亮錫,選擇霧錫與亮錫,依據客戶的要求而定,亮錫外觀較明亮,霧錫耐氧化時間長,各有優缺點。

品翔規格標準: 先鍍銅底: 1~1.5um ;再鍍鎳底: 1.25~2.5um;最後表面電鍍純錫:a.SMD產品7~12um;b.線材,鐵夾,手工端子5~10um表面電鍍金: 0.125um;表面鍍銀: 2um磷青銅與青銅為銅鋅合金。

當鋅的含量超過5%時,鋅易穿透鍍層從材料內击出來。

為抑制鋅的击出,及增加電鍍的附著力,故要鍍鎳或銅底.從電子方面:因集膚效應,鍍Cu底較好。

從機械方面:鍍Ni底較好。

7. 電鍍品儲存條件: 日夜溫差:<6℃;相對溫度<70%,最好35%.儲存時間:至少3個月,一般6個月.電鍍產品檢測標準及方法一〃檢驗儀器:放大鏡,顯微鏡,膜厚測試儀,烤箱,錫爐等。

概论第一章镀锡原板镀锡用的低碳钢钢板的生产包括热扎连续酸洗冷轧电解清洗退火平整或两次冷轧和切边几道工序。

热扎:钢坯通过连续式热轧机轧制成厚度为2到2.5毫米。

连续酸洗:在酸洗中,用硫酸或盐酸对热轧刚进行酸洗,除出热轧扎时产生的氧化铁皮,使之表面活化。

冷扎:将酸洗后的钢卷通过可逆轧机或连续轧机进行冷轧,每道轧制将带钢剪薄10到百分之35,在最后卷取使成为0.15到0.55毫米左右的带钢。

点解酸洗:在碱洗溶液中对带钢进行电解清洗,以除掉冷轧时粘附在带钢表面的油脂。

退火:由于带钢在冷轧时变形量很大,产生加工硬化,带钢变得很硬,不能进行再加工,必须进行再结晶退火,使之变软易于加工,为此,要将冷轧带钢加热到600摄氏度以上的温度在进行退火,退火方式有两种:一种是将钢卷堆垛起来进行退火的罩式炉退火法(BA),一种是一边开卷一边连续退火的连续式退火法(CA)。

金属材料在再结晶温度以下塑性变形时,由于晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,使金属的强度和硬度升高,塑性和韧性降低的现象,称加工硬化或冷作硬化平整:目的是赋予镀锡原板一适当的硬度和机械性能,改善带钢表面质量和板形,使之具有适当的光洁度。

二次冷轧:退火的带钢不经过平整而代之以压下率为百分之20到百分之40的二次冷轧。

切边:按用户要求将带钢剪成适当宽度。

由于镀锡板的生产工艺及质量要求,用于电镀生产线的原板的性能指标如:成分或刚的种类平整度宽度厚度光洁度等必须在标准的公差范围之内。

不能有洗污点退火粘结氧化色有误和其他杂质没有锈卷边夹层檫伤没有裂缝或重叠边针孔压痕和其他类型的机械损伤等破坏性缺陷。

一次冷轧电镀锡板的厚度为0.17到0.55mm,二次冷轧电镀锡板的厚度为0.14到0.29mm。

带钢的化学成分由应用决定,参考ASTM制定的CRTMP的A623到90标准,成分如下:化学成分1.其他由买卖双方商定2.由脱硅方式生产的钢最大硅含量将达百分之0.083..由脱铝方式生产的钢板,最大硅含量将达百分之0.03,除非买方强调禁用4.由上述方式生产的钢板,铝含量将超过百分之0.02注:L型钢:金属基体刚,非金属及其他元素较少。