60吨转炉设计

- 格式:doc

- 大小:360.00 KB

- 文档页数:12

伊钢炼钢60t转炉系统工程设备单体试车方案中国五冶2011年6月目录1、工程概况 (2)2、方案编制依据 (3)3、设备单体试运转通用规定 (3)4、主要设备单体试运转 (5)5、设备单体试运转注意事项 (21)6、设备单体试运转检查调整项目 (22)7、试运转的安全措施 (22)8、试运转用工机具及材料 (22)9、试运转外部条件 (23)10、试车组织体系 (23)1.工程概况1.1伊钢炼钢60T转炉系统工程项目由中冶赛迪工程技术股份有限公司总承包建设,中国五冶施工。

本系统工程主要试车项目包括转炉本体设备、副原料系统设备、车辆设备、除尘风机、水处理设备、起重设备、其他辅助设备。

为了保证设备单体试运转工作顺利进行并达到单体试运转目的,以考验设备的机械性能,特编制本设备单体试运转方案。

1.2 主要试运转设备2. 方案编制依据1、《机械设备安装工程施工及验收》通用规范GB50231-98。

2、《冶金机械液压润滑和气动设备工程安装验收规范》GB50387-2006。

3、《压缩机、风机、泵安装工程施工及验收规范》 GB50275-984、《炼钢机械设备工程安装验收规范》GB50403-20075、《起重设备安装工程施工及验收规范》GB50278-20106、施工图纸及技术文件的要求。

6、设备使用说明书。

3.设备单体试运转通用规定3.1设备单体试运转前应具备下列条件:(1)设备及其附属装置安装完毕,经检查合格,安装质量记录及资料齐全。

(2)液压润滑系统油冲洗合格,正式用油并送至设备用户。

集中润滑系统润滑点按要求应填充润滑油和润滑脂。

(3)冷却水、压缩空气、天然气、氮气、电源等应满足设备单体试运转要求。

(4)试运转所用的材料、工机具、检测仪器、安全防护设施应准备齐全。

(5)危险部位和易燃部位应设置安全防护和灭火设施。

(6)设备周围环境应清扫干净,设备附近不得有干扰试运转的因素。

(7)建立设备单体试运转组织机构,确保统一领导,统一指挥。

转炉设计冶金工程课程设计任务书1 设计题目:转炉设计2已知条件:炉子平均出钢量为60t,钢水收得率取94%,最大废钢比取18%,采用废钢矿石法冷却:铁水采用P08低磷生铁[ω(Si)≦0.85%]ω(P)≦0.2%ω(S)≦0.05%],氧枪采用四孔拉瓦尔喷头,设计氧压为1.0MPa。

3设计内容及要求:(1)确定炉型和炉容比(2)计算熔池尺寸、炉帽尺寸、炉身尺寸、出钢口尺寸、炉衬厚度及炉壳厚度(3)绘制转炉炉型图(4)其它要求:①在课程设计期间要努力工作,勤于思考,仔细检索文献和分析设计过程的问题。

②设计说明书必须认真编写,字迹清楚、图表规范、符合制图要求。

3 设计工作量:设计说明书1份;转炉炉型图1份;参考文献列表1份1.1转炉炉型设计1.1.1转炉炉型设计概述(1)公称容量及其表示方法公称容量(T),对转炉容量大小的称谓。

即平时所说的转炉的吨位。

(2)炉型的定义转炉炉型是指转炉炉膛的几何形状,亦即指由耐火材料切成的炉衬内形。

炉型设计内容包括:炉型种类的选择;炉型主要参数的确定;炉型尺寸设计计算;炉衬和炉壳厚度的确定;顶底复吹转炉设计。

1.1.2炉型种类及其选择(1)炉型种类根据熔池(容纳金属液的那部分容积)的形状不同来区分,炉帽、炉身部位都相同,大体上归纳为以下三种炉型:筒球形、锥球形和截锥形。

①筒球形炉型:该炉型的熔池由一个圆筒体和一个球冠体两部分组成,炉帽为截锥体,炉身为圆筒形。

其特点是形状简单,砌砖简便,炉壳容易制造。

在相同的熔池直径D和熔池深度h的情况下,与其他两种炉型相比,这种炉型熔池的容积大,金属装入量大,其形状接近于金属液的循环运动轨迹,适用于大型转炉。

②锥球形炉型(国外又叫橄榄形):该炉型的熔池由一个倒置截锥体和一个球冠体两部分组成,炉帽和炉身与圆筒形形炉相同。

其特点是,与同容量的其他炉膛相比,在相同熔池深度h下,其反应面积大,有利于钢、渣之间的反应,适用于吹炼高磷铁水。

③截锥体炉型:该炉型的熔池有一个倒置的截锥体组成。

毕业设计说明书设计题目:设计一座年产150万吨良坯氧气转炉炼钢车间毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

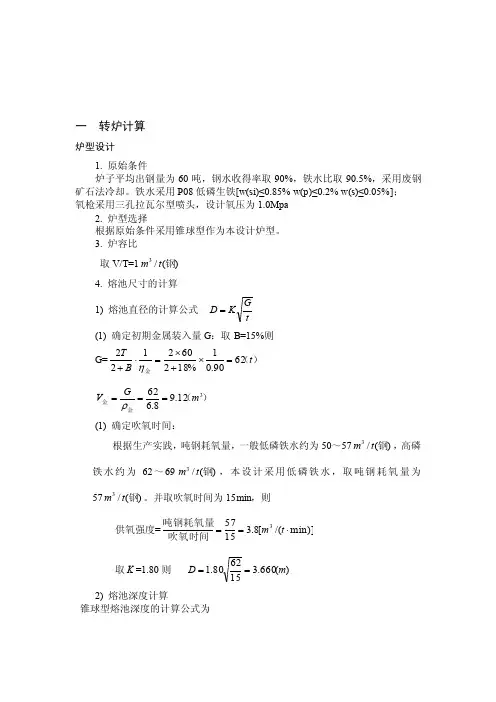

一 转炉计算炉型设计1. 原始条件炉子平均出钢量为60吨,钢水收得率取90%,铁水比取90.5%,采用废钢矿石法冷却。

铁水采用P08低磷生铁[w(si)≤0.85% w(p)≤0.2% w(s)≤0.05%]; 氧枪采用三孔拉瓦尔型喷头,设计氧压为1.0Mpa2. 炉型选择根据原始条件采用锥球型作为本设计炉型。

3. 炉容比取V/T=1)(/3钢t m 4. 熔池尺寸的计算1) 熔池直径的计算公式 tG KD = (1) 确定初期金属装入量G :取B=15%则 G=)(金t B T 6290.01%182602122=⨯+⨯=⋅+η )(金金312.98.662m G V ===ρ (1) 确定吹氧时间:根据生产实践,吨钢耗氧量,一般低磷铁水约为50~57)(/3钢t m ,高磷铁水约为62~69)(/3钢t m ,本设计采用低磷铁水,取吨钢耗氧量为57)(/3钢t m 。

并取吹氧时间为15min ,则 供氧强度=min)]/([8.315573⋅==t m 吹氧时间吨钢耗氧量取K =1.80则 )(660.3156280.1m D == 2) 熔池深度计算锥球型熔池深度的计算公式为)(162.166.37.066.30363.01.970.00363.02323m D D V h =⨯⨯+=+=金 确定D =3.66m, h =1.162m3) 熔池其他尺寸确定 (1) 球冠的弓形高度:)(3294.066.309.009.01m D h =⨯==(2) 炉底球冠曲率半径:)(026.466.31.11.1m D R =⨯==(3) m D h 3294.09.01== 5. 炉帽尺寸的确定 1) 炉口直径 0d :()m D d 90.166.352.052.00=⨯==2) 炉帽倾角θ:取067=θ3) 炉帽高度帽H)(07.267tan )9.166.3(21tan 2100m d D H =-=-=θ)(锥 取mm H 380=口,则整个炉帽高度为:)(口锥帽m H H H 45.238.007.2=+=+= 在炉口处设置水箱式水冷炉口炉帽部分容积为:口锥帽)(H d d Dd D H V 202002412ππ+++=)06.1438.09.14)9.19.166.366.3(07.2123222m =⨯⨯++⨯+⨯⨯=ππ6. 炉身尺寸确定1) 炉膛直径D D =膛=3.66m (无加厚段) 2) 根据选定的炉容比为1,可求出炉子总容积为)(容360601m V =⨯=)(帽池总身382.3606.1412.960m V V V V =--=--=3) 炉身高度)(50.366.3482.36422m D V H =⨯=⨯=ππ身身4) 炉型内高)(身帽内m H H h H 112.750.345.2162.1=++=++= 由97.166.3112.7H ==膛内H 知符合2.2—1.85范围 7. 出钢口尺寸的确定1) 出钢口直径)(13.0)(136075.16375.163m cm T d T =≈⨯+=+= 2) 出钢口衬砖外径)(78.013.066m d d T ST =⨯== 3) 出钢口长度)(91.013.077m d L T T =⨯== 4) 出钢口倾角β:取015=β8. 炉衬厚度确定炉身工作层选600mm,永久层115mm,填充层90mm,总厚度为600+115+90=805(mm )炉壳内径为27.52805.066.3=⨯+=壳内D炉帽工作层500mm ,炉底工作层选550mm,炉帽永久层为150mm,炉底永久层用标准镁砖立砌一层230mm 粘土砖,平砌三层65×3=195(mm ),则炉底衬砖总厚度为550+230+195=975(mm ),故炉壳内形高度为)087.8975.112.7m H (壳内=+=,工作层材质全部采用镁碳砖。

GOR气氧冶炼技术实现不锈钢低成本冶炼[我的钢铁] 2008-02-20 09:30:24用较低成本原料冶炼不锈钢,甚至是高牌号超低不锈钢的GOR法新技术,经过不锈钢分会、冶金规划院和天津钢铁炉料市场3年多时间的跟踪调研,认为此项技术成熟,适合在我国铬镍资源不多、品位较低的条件下推广,特别适合资金不十分充裕,又面临产品结构调整、更新换代的中小钢厂和机械铸造厂应用。

来自独联体的GOR气氧冶炼技术,经过十几年探索,已在俄、乌等国用于新厂建设和老厂改造,其优点是炉料选择宽,可使用价格便宜的高碳铬铁替代费用较高的中低碳铬铁,大量使用碳素废钢。

适量增加钢中氮含量,减少氧化类铁合金使用,GOR法每提高0.1%氮含量可降低2%镍的含量,而不影响不锈钢机械性能。

另一大优点是建设费用省,适合现有设备改造,如转炉车间,可在其中加入母液熔化设备,电炉车间则增加一座GOR炉和气体吹炼输送设备。

与传统方法相比,由于炉容比增大,提高供氧强度后,吹炼时间控制在半小时以内。

加上GOR的可拆卸炉底,节省耐火材料和维修时间,而费用较高的氩气消耗也比其他炉外精炼方式节省一半。

GOR转炉是多种能源介质复合吹炼的底吹转炉,其供气管路通过安装在转炉底部的三个套管式喷嘴向熔池吹入可调成份的氧气、氮气、氩气、天然气(或其它碳氢化合物)的混合气体。

与其它生产不锈钢的转炉相似,这种工艺冶炼不锈钢也分为三个吹炼阶段:第一阶段吹氧,由碳氢化合物保护喷嘴;第二阶段吹入氧、氩(或氮)、碳氢化合物和它们的混合气体;第三阶段向转炉熔池吹入纯氩(或氮)。

根据钢种不同,编制了专门用于某一钢种的控制程序,自动控制冶炼过程。

在GOR转炉精炼过程中,要加入脱氧剂及合金化材料,这一作业通过“散料供应系统”来实现。

冶金工业规划研究院和中国不锈钢协会的专家1998年以来多次到乌克兰的二个GOR 转炉冶炼不锈钢的工厂考察这种工艺,本着多种工艺并存,在竞争中发展完善的精神,我们在分析了西南不锈钢公司的具体条件后,推荐了这种工艺。

台60吨级煤粉蒸汽锅炉房给工程组织设计×××××有限公司2ⅹ60t/h煤粉蒸汽锅炉房工程施工方案编制:审核:××××××有限公司×××项目部目录一、工程概况二、编制依据三、施工组织机构四、劳动力投入计划五、施工机具计划六、施工进度计划七、施工方案八、质量保证体系及措施九、安全生产体系及措施一、工程概况(一.)锅炉结构简述1.本工程选用2台DHS60-1.6/245-AIII型过热蒸汽锅炉,采用风粉混合管道输送煤粉进入燃烧器,锅炉烟风系统采用平衡通风方式,除尘器采用布袋式除尘器,燃料煤粉就近供给,软化水有现有厂家供给。

本工程锅炉系统设计包括供粉、烟、风、汽水、除尘环保、压缩空气、点火油气、惰性气体、飞灰输送及储存、炉底出灰、配电控制系统及厂区消防、上下水、雨污水等管线综合部分;锅炉由本体、钢架、外包、炉墙、省煤器等部件组成。

2.锅炉本体主要有钢架、灰斗、、水冷壁、过热器、对流管束,省煤器、燃烧器,汽包及上下汽水连接等组成。

3、本锅炉还采用平衡通风方式,布袋除尘器等辅机。

(二.)锅炉主要技术参数为:1.锅炉额定蒸发量: 60吨/小时2.锅炉额定蒸汽压力: 1.6Mpa3 锅炉额定蒸汽温度: 245℃4.锅炉额定给水温度: 104℃5.燃烧方式:风粉混合进入燃烧器6. 设计煤种: 煤粉7.锅炉安装外形尺寸:长×宽×高 5400×5400×11000二、编制依据1.锅炉厂图纸及各技术文件2、设计图纸中的相关技术管理法规及技术规定3.劳动部(1996)276号《蒸汽锅炉安全技术监察规程》4.GB50273-98《工业锅炉安装工程施工及验收规范》5.GB50236-98《机械设备安装工程施工及验收规范》三、施工组织机构组织机构图四、劳动力投入计划五、施工机具计划六、施工进度计划1仅供学习与交流,如有侵权请联系网站删除谢谢27六、施工进度计划2仅供学习与交流,如有侵权请联系网站删除谢谢27仅供学习与交流,如有侵权请联系网站删除谢谢27七、锅炉施工工艺1.1锅炉设备开箱检查验收、基础划线放样验收1.1.1锅炉安装施工前应由建设单位、锅炉厂家、安装单位有关人员对制造厂发货的所有设备、部件进行开箱,清点检查验收并做好详细记录。

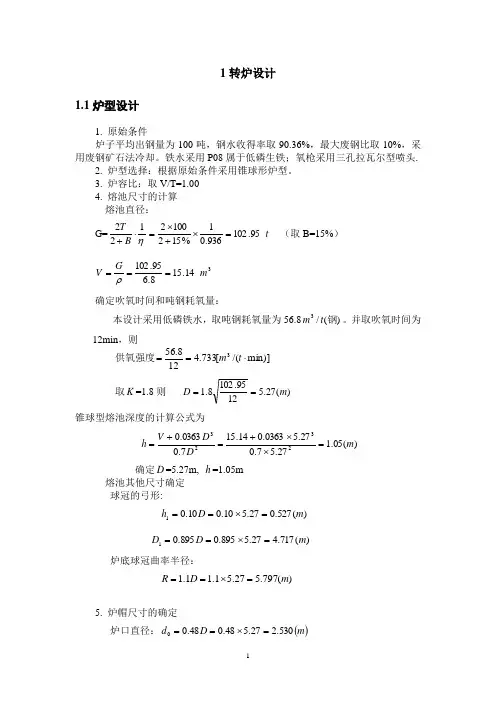

1转炉设计1.1炉型设计1. 原始条件炉子平均出钢量为100吨,钢水收得率取90.36%,最大废钢比取10%,采用废钢矿石法冷却。

铁水采用P08属于低磷生铁;氧枪采用三孔拉瓦尔型喷头.2. 炉型选择:根据原始条件采用锥球形炉型。

3. 炉容比:取V/T=1.004. 熔池尺寸的计算 熔池直径:G=t B T 95.102936.01%1521002122=⨯+⨯=⋅+η (取B=15%)314.158.695.102m G V ===ρ 确定吹氧时间和吨钢耗氧量:本设计采用低磷铁水,取吨钢耗氧量为56.8)(/3钢t m 。

并取吹氧时间为12min ,则 供氧强度min)]/([733.4128.563⋅==t m 取K =1.8则 )(27.51295.1028.1m D == 锥球型熔池深度的计算公式为)(05.127.57.027.50363.014.157.00363.02323m D D V h =⨯⨯+=+=确定D =5.27m, h =1.05m熔池其他尺寸确定 球冠的弓形:)(527.027.510.010.01m D h =⨯== )(717.427.5895.0895.01m D D =⨯==炉底球冠曲率半径:)(797.527.51.11.1m D R =⨯==5. 炉帽尺寸的确定炉口直径:()m D d 530.227.548.048.00=⨯==炉帽倾角:取065=θ 3) 炉帽高度帽H )(94.265tan )53.227.5(21tan 2100m d D H =-=-=θ 取mm H 400=口,则整个炉帽高度为: )(口锥帽m H H H 34.34.094.2=+=+= 由于我们采用水冷炉口炉帽部分容积为:口锥帽)(H d d Dd D H V 202002412ππ+++=)(56.384.053.24)53.253.227.527.5(94.2123222m =⨯⨯++⨯+⨯⨯=ππ6. 炉身尺寸确定1) 炉膛直径D D =膛=5.27m (无加厚段)2) 根据选定的炉容比为1.00,可求出炉子总容积为 )(容31000100.1m V =⨯= )(帽池总身346.438.5615.14100m V V V V =--=--= 3) 炉身高度 )(3.135.27446.4422m D V H =⨯=⨯=ππ身身4) 炉型内高m H H h H 52.813.234.305.1=++=++=身帽内7. 出钢口尺寸的确定1) 出钢口直径)(15.0)(15.5301075.16375.163m cm T d T =≈⨯+=+= 2) 出钢口衬砖外径)(0.915.066m d d T ST =⨯== 3) 出钢口长度)(05.115.077m d L T T =⨯== 4) 出钢口倾角β:取018=β8. 炉衬厚度确定炉身工作层选600mm,永久层115mm,填充层90mm,总厚度为600+115+90=805(mm )炉壳内径为 6.882805.05.27=⨯+=壳内D炉帽和炉底工作层均选600mm,炉帽永久层为150mm,炉底永久层用标准镁砖立砌,一层230mm,粘土砖平砌三层65×3=195(mm ),则炉底衬砖总厚度为600+230+195=1025(mm ),故炉壳内形高度为)(9.545025.18.52m H =+=壳内,工作层材质全部采用镁碳砖。

转炉基础设计方案转炉是一种用于炼钢的重要设备,其基础设计方案的合理性和可靠性直接关系到整个冶金过程的正常进行和生产效益的提高。

下面给出一份转炉基础设计方案的700字示例:一、设计目标:该转炉设计旨在提高钢水质量和生产效率,并减少能源消耗和环境污染。

主要目标包括提高炉后合格品质率、降低转炉喷吹时间、增加钢水温度的恒定性和提高炉后脱氧效果。

二、转炉型号选择:根据生产工艺和产能需求,选用50吨中倾转炉作为目标型号。

该型号具有适中的产能和灵活的操作性能,能够满足生产需求。

三、结构设计:转炉底本身使用整体浇铸,底部设计防爆口,以应对突发情况。

炉身采用钢筋混凝土结构,增加了稳定性和耐磨性。

炉盖采用活动式结构,方便装卸料和维护。

四、吹氧系统设计:吹氧系统采用双面吹氧,以提高氧气利用率和搅拌效果。

吹风系统要求高压、大流量、稳定性好,并配备过滤装置,防止炉衬堵塞。

同时,安装可调节喷嘴,以便根据不同炼钢工艺的需要进行调整。

五、钢渣处理系统设计:为了提高钢渣处理效率,设计采用双辊倾转混渣机,以提高钢渣的处理速度和均匀度。

同时增加钢渣铺垫泥石圈,以提高钢渣的液流性和隔热性,减少热损失。

六、自动化控制系统设计:为了提高生产效率和产品质量,设计采用现代化的自动化控制系统。

通过温度传感器、压力传感器和氧气含量传感器等监控设备,及时获取各个指标的数据,并通过计算机控制中心进行集中处理,实现转炉的自动化操作。

七、安全防护措施设计:为了保障生产人员的安全,设计要求安装爆炸防护装置,实时监测转炉内部的温度和压力,并在超过设定值时及时报警。

此外,还要配备火焰探测器和自动灭火系统,以应对火灾和爆炸等紧急情况。

这是一份转炉基础设计方案的示例,能够满足提高钢水质量和生产效率的要求,并符合安全防护标准。

当然,实际设计还需根据具体情况进行细化和优化。

冶金信息导刊生产实践Production Practice九江萍钢60 t转炉投弹式副枪应用生产实践贾建磊 袁仕兵 古 琪(九江萍钢钢铁有限公司 九江 332500)摘 要:简要叙述了投弹式副枪技术的投弹方式、数据采集及数据输出原理。

详细介绍了该技术在九江萍钢炼钢厂60 t转炉的应用情况与具体的使用效果;投弹式副枪使用后,转炉的生产效率得到明显提高,降低了劳动强度,炉钢周期缩短约2 min,有效提高了一倒出钢率,为转炉的自动化控制打下了良好基础。

关键词:转炉;投弹式副枪;终点控制;自动化炼钢THE APPLICATION OF BOMBRELEASE TYPE SUBLANCE IN THE 60 TON CONVERTER OF JIUJIANGSTEELJia Jianlei Yuan Shibin Gu Qi(Jiujiang Pinggang Iron and Steel Co., Ltd. Jiujiang 332500,China)Abstract: This paper briefly describes the method of dropping bombs, data acquisition and data output of the sub-guntechnology. The application of this technology in the 60 ton converter of Jiujiang Steelmaking Plant and its applicationeffect are introduced in detail. After the use of the sub-gun, the production efficiency of the converter is obviouslyimproved, the labor intensity is reduced, the furnace steel cycle is shortened by about 2 minutes, the rate of pouring outsteel is effectively increased, which lays a good foundation for the automatic control of the converter.Key words: converter; Sub-projectiles; Terminal control; Automatic steelmaking第一作者:贾建磊,男,37岁,助理工程师收稿日期:2021-03-19使用成本相对较低。

一 转炉计算炉型设计1. 原始条件炉子平均出钢量为60吨,钢水收得率取90%,铁水比取90.5%,采用废钢矿石法冷却。

铁水采用P08低磷生铁[w(si)≤0.85% w(p)≤0.2% w(s)≤0.05%]; 氧枪采用三孔拉瓦尔型喷头,设计氧压为1.0Mpa2. 炉型选择根据原始条件采用锥球型作为本设计炉型。

3. 炉容比取V/T=1)(/3钢t m 4. 熔池尺寸的计算1) 熔池直径的计算公式 tG KD = (1) 确定初期金属装入量G :取B=15%则 G=)(金t B T 6290.01%182602122=⨯+⨯=⋅+η )(金金312.98.662m G V ===ρ (1) 确定吹氧时间:根据生产实践,吨钢耗氧量,一般低磷铁水约为50~57)(/3钢t m ,高磷铁水约为62~69)(/3钢t m ,本设计采用低磷铁水,取吨钢耗氧量为57)(/3钢t m 。

并取吹氧时间为15min ,则 供氧强度=m in)]/([8.315573⋅==t m 吹氧时间吨钢耗氧量取K =1.80则 )(660.3156280.1m D == 2) 熔池深度计算锥球型熔池深度的计算公式为)(162.166.37.066.30363.01.970.00363.02323m D D V h =⨯⨯+=+=金 确定D =3.66m, h =1.162m3) 熔池其他尺寸确定 (1) 球冠的弓形高度:)(3294.066.309.009.01m D h =⨯==(2) 炉底球冠曲率半径:)(026.466.31.11.1m D R =⨯==(3) m D h 3294.09.01== 5. 炉帽尺寸的确定 1) 炉口直径 0d :()m D d 90.166.352.052.00=⨯==2) 炉帽倾角θ:取067=θ3) 炉帽高度帽H)(07.267tan )9.166.3(21tan 2100m d D H =-=-=θ)(锥取mm H 380=口,则整个炉帽高度为:)(口锥帽m H H H 45.238.007.2=+=+=在炉口处设置水箱式水冷炉口炉帽部分容积为:口锥帽)(H d d Dd D H V 202002412ππ+++=)06.1438.09.14)9.19.166.366.3(07.2123222m =⨯⨯++⨯+⨯⨯=ππ6. 炉身尺寸确定1) 炉膛直径D D =膛=3.66m (无加厚段) 2) 根据选定的炉容比为1,可求出炉子总容积为)(容360601m V =⨯= )(帽池总身382.3606.1412.960m V V V V =--=--=3) 炉身高度)(50.366.3482.36422m D V H =⨯=⨯=ππ身身4) 炉型内高)(身帽内m H H h H 112.750.345.2162.1=++=++=由97.166.3112.7H ==膛内H 知符合2.2—1.85范围 7. 出钢口尺寸的确定1) 出钢口直径)(13.0)(136075.16375.163m cm T d T =≈⨯+=+= 2) 出钢口衬砖外径)(78.013.066m d d T ST =⨯== 3) 出钢口长度)(91.013.077m d L T T =⨯== 4) 出钢口倾角β:取015=β8. 炉衬厚度确定炉身工作层选600mm,永久层115mm,填充层90mm,总厚度为600+115+90=805(mm )炉壳内径为27.52805.066.3=⨯+=壳内D炉帽工作层500mm ,炉底工作层选550mm,炉帽永久层为150mm,炉底永久层用标准镁砖立砌一层230mm 粘土砖,平砌三层65×3=195(mm ),则炉底衬砖总厚度为550+230+195=975(mm ),故炉壳内形高度为)087.8975.112.7m H (壳内=+=,工作层材质全部采用镁碳砖。

9. 炉壳厚度确定炉身部分选60mm 厚的钢板,炉帽和炉底部分选用55mm 厚的钢板。

则 )(8142558087mm H =+=总 )(53906025270mm D =⨯+=壳炉壳转角半径 )4909755.05.0)(800321mm SR mm SR SR (底=⨯====δ10. 验算高宽比51.153908142==壳总D H可见,3.1〉壳总D H ,符合高宽比的推荐值。

因此所设计的炉子尺寸基本上是合适的。

能够保证转炉的正常冶炼进行。

二.氧枪设计2.1喷头设计1. 原始数据转炉公称容量60吨,低磷铁水,冶炼钢种以低碳钢为主。

转炉参数,炉容比V/T =1,熔池直径D =3660mm,有效高度H 内=7112mm, 熔池深度h =1162mm 。

2. 计算氧流量取吨钢耗氧量57m 3,吹氧时间15min,则氧流量 ()min /22815/60573m q v =⨯=3. 选用喷孔出口马赫数为M =2.0 ,采用三孔喷头,喷孔夹角为10°。

4. 设计工况氧压查等熵流表,当M =2.0时0,Pa P P P 50103.1,1278.0/⨯==膛定,则()pa p p p p 5501017.101278.0103.1⨯=⨯==膛设5. 计算喉口直径每孔氧流量 m in /3763/2283m q q v === 利用公式,1017.10,290,90.0,784.1500Pa p K T C T p A C q D T D⨯====设设令则29041017.1090.0784.17652⨯⨯⨯⨯⨯⨯=t d π求得mm m d T 32032.0==,取喉口长度mm L T 10=。

6. 计算d 出依据M =2.0,查等熵流表 688.1=喉出A A()mm A A d d T 42688.1320=⨯=⨯=出7. 计算扩张段长度取半锥角为50,则扩张段长度 ()()mm d d L T 575tan 232422tan 202=-=⎪⎪⎭⎫ ⎝⎛-=扩出α 8. 收缩段长度取.643060100mm L ==法确定,,收缩段的长度由作图,则收缩半角为收α 2.2氧枪枪身设计1. 原始数据冷却水流量,/150h t q w m =冷却水进水速度s m v j /5=,冷却水回水速度s m v p /6=,冷却水喷头处流速s m v h /7=,中心氧管内氧气流速s m v /500=,吹炼过程中水温升C t 025=∆,其中回水温度C t 0245=,进水温度C t 0120=;枪身外管长,5.14m L p =枪身中层管长,0.15m L j =中心氧管长,5.150m L =1800局部阻损系数5.1=ξ。

2. 中心氧管管颈的确定 1) 中心氧管管颈的公式为:0v qv A 工=2) 管内氧气的工矿体积流量:()()s m m T p T p qvqv /40.0min /8.232731017.10290101228335500==⨯⨯⨯⨯⨯==标标工3) 中心氧管的内截面积:()20008.05040.0m A ==4) 中心氧管的内径:()m A d 101.0401=⨯=π5) 根据热轧无缝钢管产品目录,选择标准系列产品规格为mm mm 5108⨯Φ的钢管验算氧气在钢管内的实际流速:()s m A qv v /53)098.0(440.0200=⨯==π工 符合要求。

3. 中层套管管径的确定 1) 环缝间隙的流通面积:()20083.036005150m v q A jm j w =⨯==2) 中层管的内径为:()()()()mm m A d d j149149.00083.04108.0422'12==⨯+=+=ππ根据热轧无缝钢管产品目录,选择标准系列产品规格为mm mm 5.4159⨯Φ的钢管。

3) 验算实际水速 :[]()s m v j /90.4)108.0()150.0(4360015022=-⨯⨯=π符合要求。

4. 外层套管管径的确定 1) 出水通道的面积:ph A =pm v q w =36006150⨯=0.00694()2m2) 外管内径为:()πpA d d 4223+'==()()()mm m 184184.000694.04159.02==⨯+π根据热轧无缝钢管产品目录,选择标准系列产品规格为 mm mm 0.6194⨯Φ的钢管。

3) 验算实际水速:()()[]()s m v p /76.6159.0182.04360015022=-⨯⨯=π符合要求。

5. 中层套管下沿至喷头面间隙h 的计算 该处的间隙面积为:hm h v q A w ⨯=%75=()20045.036007150%75m =⨯⨯又知 ()222h d d A h '+=π,故 ()222d d A h h '+=π=()()()mm m 3.90093.015.0159.00045.02==+⨯⨯π 6. 氧枪总长度和行程确定1) 根据公式氧枪总长为:()m h h h h h h h h H 145.14457.0502.0538.08.0713.0403.4212.1520.587654321=+++++++=+++++++=枪式中:1h —氧枪最低位置至炉口距离;2h —炉口至烟罩下沿的距离,取1.121m ; 3h —烟罩下沿至烟道拐点的距离,取4.403m ;4h —烟道拐点至氧枪孔的距离;5h —为清理结渣和换枪需要的距离,取0.800m ; 6h —根据把持器下段要求决定的距离; 7h —把持器的两个卡座中心线间的距离; 8h —根据把持器上段要求决定的距离。

2) 氧枪行程为:)(648.128.0713.0403.4212.1520.554321m h h h h h H =++++=++++=行7. 氧枪热平衡计算 冷却水消耗量的计算:()12t t c q q v -=()()h m h m /150/76.103)2545(10186.45.14194.010983.03336<=-⨯⨯⨯⨯⨯⨯π=wm v q q <,证明前面设计中选择的耗水量是足够的,且也是合适的.8. 氧枪冷却水阻力计算氧枪冷却水系统是由输水管路、软管和氧枪三部分串联而成的。

冷却水系统最大阻力损失部分是氧枪,大约占总阻力损失的80%以上。

利用氧枪进水管入口和回水管出口两个平面的实际气体的柏努力方程式,即其能量平衡关系来确定氧枪冷却水的进水压力。

设进水管入口为Ⅰ面,回水管出口为Ⅱ面,则:2120021122-+⋅+⋅+=⋅++失h v g Z P v g Z P Pjρρρρ式中:01,P P —进、出口压力,Pa; 01,Z Z —Ⅰ-Ⅱ面高度,m;P v v ,1—进、出水速度,m/s;ρ—水的密度,(1000㎏/m 3); g —重力加速度,m/s 2.因为Z Ⅰ≈Z 0,v j ≈v p ,P 0=0,所以P Ⅰ≈h失1-2,即氧枪冷却水的进水压力近似等于氧枪冷却水的阻力损失。