燃油系统调试记录卡

- 格式:doc

- 大小:143.00 KB

- 文档页数:5

燃油系统检测仪设置操作说明设备修理档案系列技术资料该设备为长春市研展科技进展公司生产,具有在线检测泄漏量和通气性能的功能。

一.测量原理简述该设备利用气路加压试验的方法,测试从油箱加注口到碳罐的通气性和密封性。

所使用气源即厂房压缩空气。

测试系统和汽车有两个测试连接点,一是油箱罐加注口,一是碳罐封堵阀。

先连接好这两个点,开头测试。

首先封堵阀关闭,进展加压密封性试验;然后封堵阀翻开,进展通气性试验。

这个过程中,各有一个测试封闭性和通气性的传感器,读取测量结果,并送计算机系统进展处理。

计算机系统对处理结果进展合格与否判别。

每台车辆测量结果将被送入数据库文件 test.mdb。

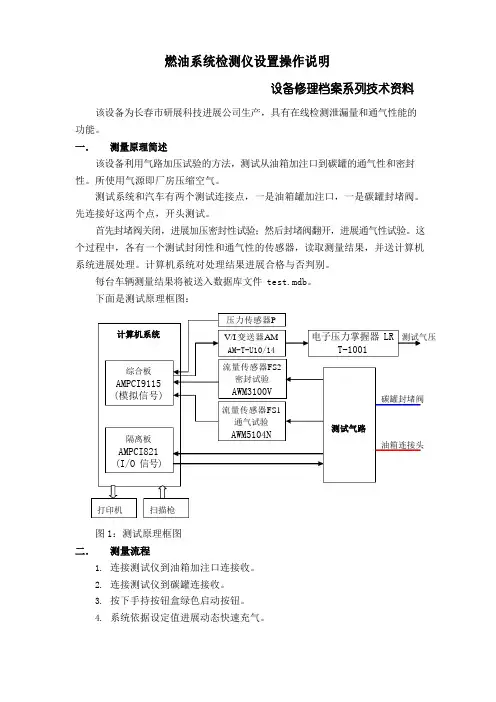

下面是测试原理框图:计算机系统综合板AMPCI9115 (模拟信号)隔离板AMPCI821 (I/O 信号)压力传感器PV/I 变送器AMAM-T-U10/14流量传感器FS2密封试验AWM3100V流量传感器FS1通气试验AWM5104N电子压力掌握器 LR 测试气压T-1001碳罐封堵阀测试气路油箱连接头打印机扫描枪图1:测试原理框图二.测量流程1.连接测试仪到油箱加注口连接收。

2.连接测试仪到碳罐连接收。

3.按下手持按钮盒绿色启动按钮。

4.系统依据设定值进展动态快速充气。

5.充气完毕时进展大漏检查。

6.假设大漏检测不合格,则完毕测量过程,蜂鸣器报警;假设大漏检测合格,则进展密封性检测。

7.假设气密性检测不合格,则蜂鸣器报警,不进展通气试验。

假设气密性检测合格,连续做通气性检测。

8.假设通气不合格,则蜂鸣器报警,完毕测量过程;假设通气性合格,完毕本次测量过程,打印检测结果,进入下次测量预备状态。

9.枪头放回枪座。

三.操作说明〔一〕开机与关机:1.开机操作步骤:1)启动按钮台电源开关;2)启动按钮台气源开关;工控计算机电源开关气源开关图2:掌握计算机与操作面板3)检查主机气源压力,减压器输出压力〔柜内上面压力表〕应在0.4±0.05 MPa 范围内,压力掌握器输出〔柜内下面压力表〕不小于 0.25 。

印尼百通电厂#9机组锅炉炉前燃油系统及点火装置阀门检查卡发令人:操作人:监护人:年月日点分开始点分结束锅炉炉前燃油系统及点火装置阀门检查卡序号阀门名称阀门编号阀门位置执行情况1 燃油供油管至燃料小油箱供油一道手动门关2 燃油供油管至燃料小油箱供油二道手动门关3 燃油供油管至燃料小油箱供油管路放油门关4 燃油泵房至炉前燃油系统沿途各供、回油管道所有空气门、放油门关5 辅汽至燃油泵房沿途蒸汽管道各空气门、疏水门关6 炉前燃油操作台前燃油再循环手动门关7 炉前燃油操作台进油母管放空气门关8 炉前燃油操作台进油一道手动门开9 炉前燃油操作台进油二道手动门开10 炉前燃油操作台进油滤网前手动门开11 炉前燃油操作台进油滤网后手动门开12 炉前燃油操作台进油滤网旁路手动门关13 炉前燃油操作台供油气动调节门前手动门开14 炉前燃油操作台供油气动调节门自动15 炉前燃油操作台供油气动调节门后手动门开16 炉前燃油操作台供油气动调节门旁路手动门关17 炉前燃油操作台蓄能罐手动门×2 开18 炉前燃油操作台供油流量计前手动门开19 炉前燃油操作台供油流量计后手动门开20 炉前燃油操作台燃油电磁阀关21 炉前燃油操作台供油母管放油手动门关22 炉前燃油操作台回油流量计前手动门开23 炉前燃油操作台回油流量计后手动门开24 炉前燃油操作台回油流量计旁路手动门关锅炉炉前燃油系统及点火装置阀门检查卡25 炉前燃油操作台回油电磁阀前手动门开26 炉前燃油操作台回油电磁阀关27 炉前燃油操作台回油电磁阀后手动门开28 炉前燃油操作台回油电磁阀旁路手动门关29 炉前燃油操作台回油手动门开30 炉前燃油操作台回油母管空气门关31 辅汽至燃油系统供汽母管门前放空气手动门关32 辅汽至燃油系统供汽母管一次手动门开33 辅汽至燃油系统供汽母管二次手动门开34 辅汽至燃油系统供汽母管减温水调整门关35 辅汽至燃油系统供汽母管减温水进水一次门开36 辅汽至燃油系统供汽母管减温水进水二次门开37 辅汽至燃油泵房蒸汽吹扫供汽手动门关38 炉前燃油操作台前蒸汽管道疏水一次手动门开39 炉前燃油操作台前蒸汽管道疏水二次手动门开40 炉前燃油操作台前蒸汽管道疏水旁路手动门关41 炉前燃油操作台蒸汽管道放空气门关42 炉前燃油操作台雾化蒸汽一次手动门开43 炉前燃油操作台雾化蒸汽二次手动门开44 炉前燃油操作台雾化蒸汽气动调整门前手动门开45 炉前燃油操作台雾化蒸汽气动调整门微开46 炉前燃油操作台雾化蒸汽气动调整门后手动门开47 炉前燃油操作台蒸汽管道至供油管道吹扫手动门关48 炉前燃油操作台蒸汽管道至回油管道吹扫手动门关49 炉前燃油操作台蒸汽管道疏水手动门开锅炉炉前燃油系统及点火装置阀门检查卡50 AB层#1角油枪进油手动油角阀关51 AB层#1角雾化蒸汽手动门开52 AB层#1角油枪进油电磁阀关53 AB层#1角雾化蒸汽电磁阀关54 AB层#1角蒸汽吹扫电磁阀关55 AB层#1角油枪火检冷却风门×2 开56 AB层#2角油枪进油手动油角阀关57 AB层#2角雾化蒸汽手动门开58 AB层#2角油枪进油电磁阀关59 AB层#2角雾化蒸汽电磁阀关60 AB层#2角蒸汽吹扫电磁阀关61 AB层#2角油枪火检冷却风门×2 开62 AB层#3角油枪进油手动油角阀关63 AB层#3角雾化蒸汽手动门开64 AB层#3角油枪进油电磁阀关65 AB层#3角雾化蒸汽电磁阀关66 AB层#3角蒸汽吹扫电磁阀关67 AB层#3角油枪火检冷却风门×2 开68 AB层#4角油枪进油手动油角阀关69 AB层#4角雾化蒸汽手动门开70 AB层#4角油枪进油电磁阀关71 AB层#4角雾化蒸汽电磁阀关72 AB层#4角蒸汽吹扫电磁阀关73 AB层#4角油枪火检冷却风门×2 开74 BC层#1角油枪进油手动油角阀关锅炉炉前燃油系统及点火装置阀门检查卡75 BC层#1角雾化蒸汽手动门开76 BC层#1角油枪进油电磁阀关77 BC层#1角雾化蒸汽电磁阀关78 BC层#1角蒸汽吹扫电磁阀关79 BC层#1角油枪火检冷却风门×2 开80 BC层#2角油枪进油手动油角阀关81 BC层#2角雾化蒸汽手动门开82 BC层#2角油枪进油电磁阀关83 BC层#2角雾化蒸汽电磁阀关84 BC层#2角蒸汽吹扫电磁阀关85 BC层#2角油枪火检冷却风门×2 开86 BC层#3角油枪进油手动油角阀关87 BC层#3角雾化蒸汽手动门开88 BC层#3角油枪进油电磁阀关89 BC层#3角雾化蒸汽电磁阀关90 BC层#3角蒸汽吹扫电磁阀关91 BC层#3角油枪火检冷却风门×2 开92 BC层#4角油枪进油手动油角阀关93 BC层#4角雾化蒸汽手动门开94 BC层#4角油枪进油电磁阀关95 BC层#4角雾化蒸汽电磁阀关96 BC层#4角蒸汽吹扫电磁阀关97 BC层#4角油枪火检冷却风门×2 开98 DE层#1角油枪进油手动油角阀关99 DE层#1角雾化蒸汽手动门开锅炉炉前燃油系统及点火装置阀门检查卡100 DE层#1角油枪进油电磁阀关101 DE层#1角雾化蒸汽电磁阀关102 DE层#1角蒸汽吹扫电磁阀关103 DE层#1角油枪火检冷却风门×2 开104 DE层#2角油枪进油手动油角阀关105 DE层#2角雾化蒸汽手动门开106 DE层#2角油枪进油电磁阀关107 DE层#2角雾化蒸汽电磁阀关108 DE层#2角蒸汽吹扫电磁阀关109 DE层#2角油枪火检冷却风门×2 开110 DE层#3角油枪进油手动油角阀关111 DE层#3角雾化蒸汽手动门开112 DE层#3角油枪进油电磁阀关113 DE层#3角雾化蒸汽电磁阀关114 DE层#3角蒸汽吹扫电磁阀关115 DE层#3角油枪火检冷却风门×2 开116 DE层#4角油枪进油手动油角阀关117 DE层#4角雾化蒸汽手动门开118 DE层#4角油枪进油电磁阀关119 DE层#4角雾化蒸汽电磁阀关120 DE层#4角蒸汽吹扫电磁阀关121 DE层#4角油枪火检冷却风门×2 开122 EF层#1角油枪进油手动油角阀关123 EF层#1角雾化蒸汽手动门开124 EF层#1角油枪进油电磁阀关锅炉炉前燃油系统及点火装置阀门检查卡125 EF层#1角雾化蒸汽电磁阀关126 EF层#1角蒸汽吹扫电磁阀关127 EF层#1角油枪火检冷却风门×2 开128 EF层#2角油枪进油手动油角阀关129 EF层#2角雾化蒸汽手动门开130 EF层#2角油枪进油电磁阀关131 EF层#2角雾化蒸汽电磁阀关132 EF层#2角蒸汽吹扫电磁阀关133 EF层#2角油枪火检冷却风门×2 开134 EF层#3角油枪进油手动油角阀关135 EF层#3角雾化蒸汽手动门开136 EF层#3角油枪进油电磁阀关137 EF层#3角雾化蒸汽电磁阀关138 EF层#3角蒸汽吹扫电磁阀关139 EF层#3角油枪火检冷却风门×2 开140 EF层#4角油枪进油手动油角阀关141 EF层#4角雾化蒸汽手动门开142 EF层#4角油枪进油电磁阀关143 EF层#4角雾化蒸汽电磁阀关144 EF层#4角蒸汽吹扫电磁阀关145 EF层#4角油枪火检冷却风门×2 开146 汇报主值、值长,检查完毕。

燃油系统调试记录卡

日期:(填写日期)

车型:(填写车型)

车号:(填写车号)

修理人员:(填写修理人员姓名)

(填写车辆使用前的燃油系统状态,如是否有异常、是否有故障码等)

1.检查燃油油泵:(填写检查燃油油泵的步骤和结果)

2.检查燃油压力调节器:(填写检查燃油压力调节器的步骤和结果)

3.检查燃油滤清器:(填写检查燃油滤清器的步骤和结果)

4.检查燃油喷射器:(填写检查燃油喷射器的步骤和结果)

5.检查燃油供应管路:(填写检查燃油供应管路的步骤和结果)

6.检查燃油沉积物:(填写检查燃油沉积物的步骤和结果)

7.调试其他燃油系统部件:(填写调试其他燃油系统部件的步骤和结果)

调试结果:

(填写燃油系统调试的结果,如是否出现故障、问题解决情况等)

下一步维修建议:

(填写下一步维修或保养的建议,如是否需要更换燃油系统零部件、

是否需要定期清洗等)

备注:

(填写其他需要记录的信息或注意事项)签字:。

徐州华鑫发电有限公司2×330MW 发电机组江苏电科院徐州华鑫项目部调试工作规定1 总则1.1为加强徐州华鑫发电有限公司2×330MW发电机组调试工作的管理,提高调试工作水平,根据<火力发电厂基本建设工程启动及竣工验收规程(1996年版)>的精神,制定本规定。

1.2 徐州华鑫发电有限公司应协调工程施工单位、监理单位、调试单位等各方关系,确保调试工作的顺利进行。

2 分部试运2.1试运现场应具备的基本条件2.1.1试运区周围环境应不妨碍分部试运进行,场地基本平整,沟道盖板基本齐全,道路畅通、地面清洁。

2.1.2试运区的脚手架、梯子、平台、栏杆、护板等符合安全和试验的要求。

2.1.3排水畅通,排污系统可投用。

2.1.4配备必要的消防设施。

2.1.5保证通讯设施联络正常。

2.1.6有明显的标志和分界,危险区设围栏和警告标志。

2.1.7有必要的防冻措施、防暑降温和防雨措施。

2.2 设备及系统2.2.1土建工作已结束2.2.2分部试运的设备及系统(包括:机务、电气、热工、焊接等)安装工作试验工作已结束。

2.2.2参加试运设备的保护装置应检验检验合格,并可投用,对调试或试运需要临时解除或变更的保护已确认。

2.2.3临时设施已完成。

2.2.4分部试运的设备及系统已命名挂牌和有明显的标识。

2.2.5分部试运所需的测试仪器、仪表已配备并符合计量管理要求。

操作人员已经培训合格。

2.2.6分部试运设备和系统已与非试运行的系统可靠隔离或隔绝。

2.2.7分系统试运项目,除必要的临时设施外应使用正规设备和系统。

2.2.8分部试运及调整试验应作出技术记录,各项试验结果将作为整套启动的依据。

2.3分部试运的程序按《徐州华鑫发电有限公司2×330MW发电机组建设工程分系统试运补充管理规定》通知的精神执行。

2.4调试单位的主要职责:2.4.1按合同要求负责编写调试大纲,分系统及机组整套启动试运的调试方案和措施;2.4.2按合同要求完成所承担的分系统调整试运工作,确认调试项目是否具备进入分系统和整套启动试运条件;2.4.3参与分部试运后的验收签证工作;2.4.4全面检查启动机组所有系统的完整性和合理性;2.4.5负责提出解决启动试运中重大技术问题的方案和建议;2.4.6按合同要求组织协调并完成启动试运全过程的调试工作。

燃油系统调试方案批准: 2012年8月日审核: 2012年8月日编制: 2012年8月日目录1.目的 (2)2.编制依据 (2)3.主要设备规范 (2)4.燃油系统调试范围 (3)5.系统调试前应具备的条件 (3)6.调试工作程序……………………………………7.调试步骤…………………………………………8.职责分工…………………………………………9.安全风险因素控制措施…………………………10.附录………………………………………………1. 目的为保障燃油系统调试工作的顺利进行,明确燃油系统的调试条件、方法、程序、质量要求,特编写本方案。

本方案用于指导锅炉燃油系统安装结束,完成设备单体调试后的分系统试运行工作,以确认系统、管道及辅助设备安装正确无误,设备运行性能良好,控制系统工作正常,系统能满足机组下一步调试和整套启动需要。

2. 编制依据2.1 《火力发电厂基本建设工程启动及竣工验收规程(1996年版)》2.2 《火电工程启动调试工作规定》2.3 《火电机组达标投产考核标准(2001年版)》2.4 《电力建设施工及验收技术规范锅炉篇(1996年版)》2.5 《火电工程调整试运质量检验及评定标准(1996年版)》2.6 《火电施工质量检验及评定标准锅炉篇(1996年版)》2.7 《电业安全工作规程(热力和机械部分)》2.8 《火力发电厂安全、文明生产达标考核实施细则》2.9 《电力工业锅炉监察规程》2.10 《电力工程“达标投产”管理办法(2004版)》2.11 《电力建设工程质量监督检查》2.12 制造厂、设计院提供的系统设备图纸、设备说明书、计算数据汇总表锅炉系统其它制造商有关系统及设备资料3. 主要设备规范本工程采用济南锅炉集团有限公司制造的YG-180/9.8-M型三台循环流化床锅炉;锅炉为高温高压,单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架π型布置。

锅炉运转层8m标高设置混凝土平台。

一、船用主机的调试主机是货轮的心脏, 它的运行状态对于整个航行十分重要。

在船用主机的运作前,通常需要进行设备的单机调试和联动调试,其目的是验证船用主机正常工作的可靠性,但是,在实际操作过程中,主机常常会出现很多异常状况。

因此,只有通过有效的检查、调试以及分析,并且进行处理,才能使船用主机正常的运行。

船用主机的调试方法如下:1、调试主机操纵系统船用主机的操纵系统主要包括起动系统、换向系统和调速系统,其结构与功能较为复杂。

为保证操纵系统可靠地工作,在航行前必须做好调试工作。

(1)调试起动空气系统起动系统。

操作人员首先应该检查起动空气系统的清洁度,然后压缩缸内空气推动活塞使主机的转动起来,监测船用主机的起动转速是否处于正常范围内,且尽可能的减少起动消耗的能量。

(2)调试换向系统32000吨散货轮的换向系统较为复杂,一旦出现故障会造成重大的损失甚至威胁到船上人员的生命安全,因此必须重视调试工作。

操作人员首先应该暂停船用主机,当引擎降至较低转速时,然后往缸中注入压缩空气,使主机反向转动,完成换向。

(3)调试调速系统船用主机的调速系统是控制主机的转速并将之稳定在某个转速下运转的系统。

当转速底时,操作人员应该监测调速板是否加大压力使执行器开口加大,油量是否增加,转速是否提高;相反,当转速过底时,操作人员监测调速板输出压力是否减小,油量是否减小,转速是否降低。

如果发现故障,及时进行修理,然后进行再次调试。

(4)主机滑油及气缸油系统调试主机滑油管路清洁度要达到肉眼看不到颗粒,检查各缸连杆大端、小端及主轴承出油量,检查各运动件是否灵活。

检查气缸油注油器用手动注点油,磨合期主机汽缸油注油一般供油量放量大一些。

(5)调试主机报警监测系统主机滑油压力低报警及低压停车,高温水低压报警高温水温度高停车,超速停车,排气温度高报警停车,油分探测浓度高报警,启动空气低压报警,低温水压力低报警,曲轴箱油雾浓度高报警停车,盘车机列和报警,滑油温度高报警,启动失败报警,主轴承温度高报警,排气阀油压低报警,扫气压力低报警等等。

柴油机调试流程柴油机是一种以柴油为燃料的内燃机,它具有结构简单、可靠性高、燃油经济性好等特点,被广泛应用于各个领域。

为了确保柴油机的正常运行,调试工作是非常重要的环节。

下面将介绍柴油机调试的流程。

一、准备工作在开始调试柴油机之前,需要做好一些准备工作。

首先,要确保柴油机的安全性,检查柴油机周围的环境是否符合安全要求,确保没有易燃、易爆等危险物品。

其次,要检查柴油机的供电电源是否正常,确保有稳定的电压供应。

此外,还需要准备好调试工具和相关的技术资料,以便在调试过程中使用。

二、机械系统调试1. 传动系统调试:首先,要检查传动系统的各个部件是否安装牢固,如曲轴、连杆、凸轮轴等;然后,通过手动旋转曲轴等方式,检查传动系统的运转是否灵活、平稳。

2. 冷却系统调试:检查冷却系统的水泵是否正常工作,水箱中的水位是否符合要求,是否存在漏水等问题。

3. 润滑系统调试:检查润滑系统的油泵、油路是否通畅,油压是否正常,油量是否充足。

4. 空气供给系统调试:检查空气滤清器是否干净,进气道是否畅通。

三、燃油系统调试1. 燃油供给系统调试:检查燃油供给系统的油泵、油管等部件是否正常,燃油泵的工作压力是否符合要求。

2. 喷油系统调试:检查喷油器的喷油量是否符合要求,喷油嘴的喷雾是否均匀。

四、电气系统调试1. 点火系统调试:检查点火线圈、火花塞等部件是否正常工作,点火时是否有明确的火花。

2. 启动系统调试:检查启动机构是否正常,电启动是否顺利。

五、性能测试在完成以上机械、燃油和电气系统的调试后,可以进行柴油机的性能测试。

性能测试主要包括以下几个方面:1. 转速测试:通过测量柴油机的转速,判断其运行是否稳定。

2. 功率测试:通过测量柴油机的输出功率,判断其输出是否符合设计要求。

3. 燃油消耗测试:通过测量柴油机在单位时间内的燃油消耗量,评估其燃油经济性能。

4. 噪音测试:通过测量柴油机的噪音水平,判断其噪音是否在允许范围内。

六、故障排除在性能测试过程中,如果发现柴油机存在异常情况,需要进行故障排除。

燃油供给系统油压的的检测——工作页

教学周: _ 班级:

指导教师: 第()组组长_

小组成员:

任务一:

(一)、其本理论知识(学习)

1、燃油供始系统各部件的位置和连接关系

2、燃油压力调节器工作原理

3、扫右边二维码获取技术要领、参数、技术

演示和重要部件工作原理

任务二:

(一)、燃油压力的检测

1、释放燃油管路中的系统压力

2、燃油压力表的安装

3、燃油压力的检测内容

任务三:

客户张先生别克轿车,前天行驶正常,停放一个晚上后,第二天早上发现无法启动发动机,通过多次打开点火开关连续启动,能够成功启动汽车,启动后一切正常。

但发动机报警灯亮,停车10 min后又出现无法启动的现象,必须多次打开点火开关连续启动才能正常着车。

维修师傅通过故障诊断仪读取到氧传感器电压低,怀疑是燃油压力调节器阀门关闭不严导致燃油压力低,因此要进行燃油压力的检测来证明,请同学们设计一种方案证明是燃油压力调节器损坏。

燃油供给系检测检测考核——评价表。