紫铜管开裂原因分析

- 格式:pdf

- 大小:138.79 KB

- 文档页数:2

关于铜管“线伤”产生原因及预防措施的探讨一、概述铜管厂生产的铜管,尤其是用于空调的蒸发器和冷凝器的内螺纹薄壁铜管,在用户加工使用中经常出现铜管发生开裂的质量事故,统称为“线伤”缺陷。

而且这些缺陷有时很难通过普通的涡流探伤机检测到。

用户为此退货不断,经常对公司处以高额罚款,甚至花费了千辛万苦才进入的用户转眼间就宣布无限期地停止供货。

对生产厂的声誉和经济利益均造成很大影响和损失。

因此有必要对这种缺陷产生的原因进行分析,找出其规律性,并采取针对性措施进行预防和纠正。

二、“线伤”的表现形式1、在制作两器时扩口开裂2、在涨管时开裂3、在气压试验局部泄露或整机泄露4、出厂时的铜管的抗拉强度和延伸率都很低,延伸率一般小于40%。

三、缺陷产生的原因1、工艺原因A、连铸坯表面裂纹是线伤产生的原因之一,尤其是拉停产生的裂纹。

该裂纹在铣面时如未铣净,在轧制时则产生表面“蜂窝”状折叠,随后拉拔则产生线伤。

B、连铸时内表面产生的蜂窝状结晶会导致管体拉拔后产生内表线伤。

C、连铸管坯内孔大于芯棒直径4mm以上时产生的空减径裂纹造成内表线伤。

D、管坯表面的缩孔(钻头孔)在轧制后出现折叠状线伤。

E、未铣净的有氧化色的管坯表面导致轧后出现线伤。

F、铣后管坯表面粘有碎铜屑或碎铜屑压入管坯表面都会在轧后形成缺陷,这些缺陷拉拔后形成局部线伤。

G、三辊行星轧机轧制时三个轧辊未在一个平面所轧制铜管形成亮线(碎铜带)形成线伤。

H、三辊行星轧机轧制时一冷水温度低于25℃,同时水量又大于4000L/min,造成变形区温度不到750℃,轧辊打滑形成管坯表面金属折叠造成线伤。

I、高速盘拉中,铜管开卷时的相互碰撞以及铜管与导卫辊的撞击形成的伤点经拉拔后成为“蜂窝状”线伤。

(拉拔速度由700m/min降到300m/min,打标点明显减少)。

J、在倒立式盘拉机上拉伸铸轧管坯的第1-2道次时,由于来料管坯硬化不够,被排料环擦伤铜管外表,形成连续线伤。

同时铜管与铜管之间的摩擦使这种伤痕更加严重,形成典型的线伤。

紫铜色氧化膜破裂的根源及防止措施紫铜色铝型材中铝基体的热膨胀系数(a=ΔL/L.ΔT)约为23.2/℃,是紫铜色铝型材中表面氧化膜的约5倍之大,如果对紫铜色氧化膜进行一定封闭或其他方式填充后,则两者热膨胀系数的差异会进一步扩大,正是两者存在较大的热膨胀系数差异,使得在加热过程中氧化膜受到共为一体的铝基体拉应力作用,而当铝基体的拉应力超过氧化膜的屈服极限后,就会导致氧化膜破裂。

因此可以说,在紫铜色电泳铝型材烘烤过程中,引起表面氧化膜破裂的根源是铝基体与氧化膜的热膨胀系数差异较大所致。

由此看来,防止紫铜色氧化膜破裂要从减小铝基体的拉应力和提高表面氧化膜塑性两个方面考虑。

如下几种措施可有效防止紫铜色氧化膜破裂:①严格控制氧化膜厚度。

一般来说,较厚的氧化膜通常塑性更差,由烘烤导致膜的裂纹愈深,使得肉眼看来更显眼,冷却后亦不易复原,氧化膜厚度宜控制在9~12μm;②严格控制阳极氧化槽液温度。

较低的阳极氧化槽液温度,使铝表面获得的氧化膜热塑性较差,因而易产生烘烤膜裂,阳极氧化槽液温度宜控制在20~23℃;③严格控制电泳漆膜厚度。

较厚的漆膜需要较长的烘烤时间,对抑制膜裂不利,电泳漆膜厚度宜控制在9~12μm;④严格控制半封闭工艺。

在控制好褪色情况下,尽量减弱封闭程度,应控制好封闭工艺参数,封闭速度不宜太快;⑤适当降低烘烤升温速度和烘烤温度。

如烘烤时升温速度越快、温度越高,则氧化膜所受到铝基体的拉应力及由拉应力产生的惯性力会愈大,就愈容易超过氧化膜的屈服极限而导致膜裂。

一般控制烘烤温度为160~170℃,烘烤保温时间为30~40min。

最好从室温或<50℃开始升温,从<50℃升至170℃宜控制在约60min,烘烤升温快、温度高亦易导致紫铜色褪色;⑥优先选用“二次电解着色法”抑制褪色。

该措施不会降低紫铜色氧化膜的热塑性,是一种既能有效防止褪色又不引发膜裂倾向的双优措施;⑦在产品标准要求许可的情况下,适当减薄基材(即铝基体)厚度,以减小紫铜色电泳铝型材烘烤时铝基体对氧化膜的拉应力。

铜管焊接后断裂原因铜管焊接后断裂是一种常见的焊接缺陷,可能导致工件的破裂和损坏。

本文将探讨导致铜管焊接后断裂的原因,并提出预防措施。

铜管焊接后断裂的原因之一是焊接材料的选择不当。

在焊接过程中,如果使用的焊丝或焊条与铜管的材质不匹配,就会导致焊缝的脆化和断裂。

因此,选择合适的焊接材料对于确保焊接质量至关重要。

焊接工艺参数的控制不当也是铜管焊接后断裂的常见原因之一。

焊接过程中,如果焊接电流过大或过小,焊接速度过快或过慢,都会导致焊缝的强度不够,从而引起断裂。

因此,合理调整焊接工艺参数,确保焊接过程的稳定性和一致性,对于避免断裂问题具有重要意义。

焊接操作的技术水平也会影响铜管焊接后是否会发生断裂。

焊工的焊接技术熟练程度、焊接操作的规范性和严谨性都会对焊接质量产生重要影响。

不正确的焊接操作,如焊接过程中的晃动、停顿、过度加热等,都可能导致焊缝的质量下降,从而引起断裂。

焊接前的准备工作也是影响铜管焊接后是否会断裂的因素之一。

焊接前应对铜管进行充分的清洁和除氧处理,以去除表面的脏物和氧化物,保证焊接区域的纯净度。

如果焊接前的准备工作不充分,铜管焊接后易出现气孔和夹杂物,进而导致焊缝的强度下降,增加断裂的风险。

焊接过程中的热应力也是导致铜管焊接后断裂的重要原因之一。

焊接过程中,由于铜管在受热和冷却的过程中会发生体积变化,导致焊缝附近产生应力集中。

如果焊接过程中的热应力超过了铜管的承受能力,就会导致断裂。

因此,控制焊接过程中的温度变化和热应力分布,可以有效预防铜管焊接后的断裂问题。

铜管焊接后断裂的原因可能包括焊接材料选择不当、焊接工艺参数控制不当、焊接操作技术水平低、焊前准备不充分以及焊接过程中的热应力等。

为了预防铜管焊接后的断裂问题,我们应选择合适的焊接材料,合理控制焊接工艺参数,提高焊接操作技术水平,确保焊前准备工作的充分性,并控制焊接过程中的热应力。

只有这样,才能确保铜管焊接后的质量和可靠性,避免断裂问题的发生。

T3紫铜输油管断裂原因分析王凡;刘素芬;张志伟;刘晓斌;赵豫东;温铁丽【摘要】某电厂用T3紫铜输油管使用约半年时间发生断裂失效。

采用宏观检验、断口微观分析、能谱分析、金相检验的方法,对该紫铜输油管的断裂原因进行了分析。

结果表明:输油管的断裂类型属于应力腐蚀开裂;管内的长效润滑油中含有应力腐蚀敏感介质硫和氯元素,且输油管弯曲部位存在较大拉应力,导致该紫铜输油管发生应力腐蚀开裂。

%One T3 red copper oil pipe of a power plant fractured after used for half a year.The fracture reasons of the red copperoil pipe were analyzed by methods of macrographic examination,fracture micro analysis, energy spectrum analysis and metallographic examination.The results show that:the fracture type of the oil pipe was stress corrosion cracking;the long-term lubricating oil contained the medium of chlorine and sulfur sensitive to the stress corrosion,and the tensile stress existed in the bending position of the oil pipe,and those factors resulted in the stress corrosion cracking of the red copper oil pipe.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)001【总页数】3页(P70-72)【关键词】紫铜;输油管;腐蚀介质;拉应力;应力腐蚀开裂【作者】王凡;刘素芬;张志伟;刘晓斌;赵豫东;温铁丽【作者单位】中国兵器工业第五二研究所,包头 014034;中国兵器工业第五二研究所,包头 014034;中国兵器工业第五二研究所,包头 014034;中国兵器工业第五二研究所,包头 014034;中国兵器工业第五二研究所,包头 014034;中国兵器工业第五二研究所,包头 014034【正文语种】中文【中图分类】TG146.1+1紫铜以其优良的耐蚀性、耐高温、耐高压和易于弯曲变形、安装等特点,被广泛用作油管材料。

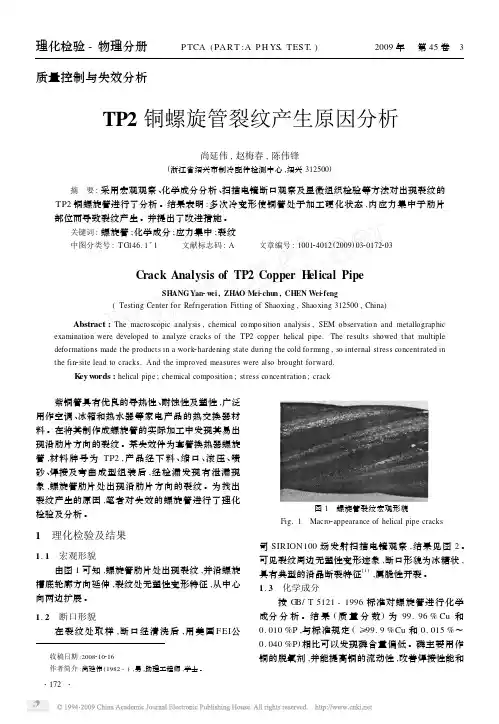

理化检验-物理分册P TCA(PAR T:A P H YS1TEST1)2009年 第45卷 3质量控制与失效分析TP2铜螺旋管裂纹产生原因分析尚延伟,赵梅春,陈伟锋(浙江省绍兴市制冷配件检测中心,绍兴312500)摘 要:采用宏观观察、化学成分分析、扫描电镜断口观察及显微组织检验等方法对出现裂纹的TP2铜螺旋管进行了分析。

结果表明:多次冷变形使铜管处于加工硬化状态,内应力集中于肋片部位而导致裂纹产生。

并提出了改进措施。

关键词:螺旋管;化学成分;应力集中;裂纹中图分类号:T G146.1+1 文献标志码:A 文章编号:100124012(2009)0320172203Crack Analysis of TP2Copper H elical PipeSHANG Yan2w ei,ZHAO Mei2chun,CHEN Wei2feng(Testing Center for Ref rigeration Fitting of Shaoxing,Shaoxing312500,China)Abstract:The macroscopic analysis,chemical composition analysis,SEM observation and metallographic examination were to analyze cracks of the TP2copper helical pipe.The results showed that multiple deformations made the products in a work2hardening state during the cold forming,so internal stress concentrated in the fin2site lead to cracks.And the improved measures were also brought forward.K eyw ords:helical pipe;chemical composition;stress concentration;crack 紫铜管具有优良的导热性、耐蚀性及塑性,广泛用作空调、冰箱和热水器等家电产品的热交换器材料。

前言纯铜的新鲜表面呈浅玫瑰肉红色,大气下则常常覆盖有一层紫色的氧化膜,故俗称紫铜。

它具有极高的导电、导热性和很好的塑性及突出的冷作硬化效应,在大气、淡水、蒸汽、海水中耐腐蚀,也能耐冷热稀硫酸、冷浓硫酸的侵蚀,还具有抗磁干扰、可焊等特性。

TP2紫铜管为磷脱氧铜管,由于它含氧量低,大量用于汽油、气体供应管以及冷凝器、蒸发器、热交换器等器件中。

在镍合金B10白铜管、HDR双相不锈钢管、钛合金管应用由于紫铜管具有上述优良的特性及很好的生物腐蚀抗力,是用于海洋环境中的最佳材料之一,军船和民船防腐管系都是用TP2紫铜管;现在除了舰船上的一些[1]重要部位,TP2铜管依然被广泛应用。

在管路系统中,铜管一方面要承受管内气体或液体的压力,要求具有一定的强度;另一方面由于各种管路分布的复杂性铜管经常会被弯制,所以它的柔韧性也是一个非常重要的特性。

在某产品上工人加工不同批次的铜管,首先他们对需弯制区域进行“火工”,然后将铜管弯制。

由于原材料铜管的热处理状态不明确,所以他们采用相同的工艺弯制后,有的铜管弯曲状态好,而有的铜管却开裂了。

铜管在生产过程中经过了多道次拉拔,产生了加工硬化,塑性较差,不利于后期弯曲成型工艺的进行,需进行退火处理来改善其微观组织及性能。

为解决铜管弯制开裂的问题,我们做了一系列的退[2]火、性能和金相组织试验。

一 试验条件(1)试验设备:热处理炉为箱式电阻炉(型号为SX2-5-12,额定电压为220伏,额定功率为5千瓦,额定温度为1200度)。

(2)试验温度区间:470℃~750℃。

(3)试验材料:Φ55×2.5的TP2紫铜管, Φ70×2.5的TP2紫铜管(4)试验方法:进行了两组对比试验:同一批号铜管不同温度热处理后的组织和性能对比;不同批号铜管相同温度热处理后的组织和性能对比;1~6号样为同一批号的紫铜管;7~9号为另一批号的紫铜管。

其中1号样为Φ55×2.5紫铜管的原始状态,2~6号样为不同退火温度下的Φ55×2.5紫铜管,7号样为Φ70×2.5紫铜管的原始状态,8~9号样为不同退火温度下的Φ70×2.5紫铜管。

铜管折弯处开裂的原因一、铜管自身质量问题1. 铜管的材质可能不纯。

如果在生产铜管的时候,混入了一些杂质,那铜管的韧性就会大打折扣。

就像做蛋糕,要是面粉里混进了沙子,那蛋糕肯定做不好。

铜管里混了杂质,在折弯的时候就很容易开裂。

2. 铜管的壁厚不均匀。

有的地方厚,有的地方薄,薄的地方在折弯时承受的压力就会比厚的地方大很多。

这就好比一个人,两条腿不一样粗,走路的时候细腿就容易受伤。

壁厚不均匀的铜管在折弯时,薄的部分就容易开裂。

二、折弯工艺问题1. 折弯的速度过快。

如果一下子就把铜管折弯到想要的角度,铜管内部的结构来不及适应这种变化,就像突然被拉扯的橡皮筋,很容易断裂。

就像我们跑步的时候,突然急刹车,身体可能就会受伤。

2. 折弯的角度过大。

超过了铜管能承受的极限角度,就像是把人的胳膊往后掰得太过了,肯定会受伤的,铜管也就容易开裂。

3. 没有使用合适的折弯工具。

如果工具不合适,就不能很好地对铜管进行折弯操作。

比如说,用一个很钝的剪刀剪纸,纸就容易被剪破而不是整齐地剪开。

对于铜管来说,不合适的折弯工具会在折弯处造成额外的应力,导致开裂。

三、外部环境因素1. 温度影响。

如果在低温环境下折弯铜管,铜管会变得更脆。

就像冬天的树枝,很容易折断。

低温让铜管的分子结构变得更紧密,失去了一定的柔韧性,所以在折弯时就容易开裂。

2. 周围存在腐蚀介质。

要是铜管周围有腐蚀性的物质,比如酸性或者碱性很强的液体或者气体,铜管的表面会被腐蚀。

被腐蚀后的铜管强度下降,在折弯的时候就更容易开裂。

就像被虫蛀了的木头,轻轻一掰就断了。

四、后期处理不当1. 折弯后没有进行适当的退火处理。

退火可以消除铜管在折弯过程中产生的内应力。

如果没有退火,内应力就会一直存在于铜管内部,就像一颗定时炸弹,随时可能让铜管在后续使用过程中开裂。

2. 折弯后的铜管受到了不当的撞击或者挤压。

刚折弯后的铜管还比较脆弱,这时候如果受到外力撞击或者挤压,就像一个受伤的人又被打了一拳,很容易开裂。

R290铜管道爆裂原因分析钱锟;冯凌超;韩波【摘要】采用化学成分分析、力学性能测试、金相检验、断口分析等方法对R290铜管热水供水管道爆裂原因进行了分析。

结果表明:管道焊缝附近晶粒粗化,强度降低,导致管道在自身重力及介质的作用下发生鼓包变形;腐蚀性介质在变形部位聚集,发生电化学反应,形成点蚀坑,进一步加剧了管壁减薄变形,当管道运行压力大于剩余管壁的强度时即发生管道的爆裂失效。

%Means such as chemical composition analysis, mechanical property testing, metallographic examination and fracture analysis were used to analyze the bursting reasons of R290 copper pipe.The results show that the grain became coarsening near the weld line of the pipe,so the strength of the pipe material was reduced, which resulted in the bulge deformation of the pipe under the co-action of self gravity force and the medium. Corrosive medium gathering at the deformation area made electrochemical reaction occurr and corrosion pits form, which further accelerated the thinning deformation of the pipe wall.Finally,when the operation pressure was higher than the strength of the rest pipe wall,the pipe bursted.【期刊名称】《理化检验-物理分册》【年(卷),期】2016(052)004【总页数】4页(P270-273)【关键词】R290铜管;晶粒粗化;点腐蚀;鼓包;爆裂【作者】钱锟;冯凌超;韩波【作者单位】上海宝冶工程技术有限公司,上海200941;莱茵技术上海有限公司,上海 200070;上海宝冶工程技术有限公司,上海 200941【正文语种】中文【中图分类】TG146.1;TG454某商业场所热水供水管道在使用过程中出现爆管现象。

铜管裂缝修复方法全文共四篇示例,供读者参考第一篇示例:铜管在日常生活和工业生产中广泛应用,但长期使用会出现裂缝,造成管道泄露或破损等问题。

对于铜管裂缝修复,我们需要采取一些方法来解决,保证管道的正常使用。

下面将介绍一些关于铜管裂缝修复的方法。

一、铜管裂缝的原因铜管裂缝的主要原因包括内外力的作用、温度变化等。

在管道使用过程中,外部受到挤压或冲击力,内部则受到介质的压力对管壁的挤压力,这些力的作用会导致管道表面出现不同程度的裂缝。

温度变化也是导致铜管裂缝的重要原因,当管道长时间受到高温或低温影响时,铜材会发生热胀冷缩,导致管道表面产生裂缝。

二、铜管裂缝修复方法1. 测定裂缝位置需要清除铜管表面的污垢和腐蚀物,使用光线或荧光探测器等工具找出裂缝位置,确定裂缝的大小和形状,为后续修复工作提供准确的参考。

2. 表面处理清除管道表面的污垢和氧化层,采用砂布、铜刷等工具对管道表面进行打磨,保证粘合材料的粘附性能。

3. 焊接或黏合对于较大的裂缝,可以使用铜焊条进行焊接修复。

首先清洁焊接区域,涂上焊接剂,然后用焊枪进行焊接,将裂缝处铜材加热到熔点,使焊料充分流淌填充裂缝。

对于较小的裂缝,可使用铜管胶水进行粘合修复,将胶水均匀涂抹在裂缝处,经过一定时间固化,就能达到修复效果。

4. 封闭裂缝在焊接或黏合修复后,需要对裂缝处进行封闭,防止继续裂开。

可以使用胶带、管带等材料进行封闭,保持修复处干燥和稳定。

5. 压力测试修复完成后,需要对铜管进行压力测试,确保管道的密封性和稳定性。

根据管道的安全使用要求,进行相应的压力测试,确保管道达到安全标准。

通过以上方法对铜管裂缝进行修复,可以有效解决管道泄露和破损问题,延长铜管的使用寿命,确保管道的正常运行。

在修复过程中,需注意安全操作,选择适当的修复方法和材料,确保修复效果稳定和可靠。

希望以上方法对大家在铜管裂缝修复过程中有所帮助。

第二篇示例:铜管在各种工业和家用设备中都得到广泛应用,但在长时间使用过程中,铜管可能会出现裂缝,导致泄漏和故障。

空气能热水器热交换铜管失效分析【摘要】本文通过对裂纹断口宏观分析、材料成分分析、金相分析、扫描电镜及能谱分析等先进的分析技术对空气能热水器热交换器铜管裂纹进行失效分析。

分析表明:铜管穿孔裂纹性质是沿晶脆性加疲劳加过载的综合性断裂,本文分析结果对有效解决空气能热水器热交换器铜管裂纹有一定的指导意义。

【关键词】热交换器沿晶脆性疲劳断裂1 引言热交换器是空气能热水器关键部件之一,其质量的好坏直接决定了热水器质量的优劣。

在热交换器故障当中,铜管泄漏问题不容忽视,铜管泄漏直接导致热水器不能正常工作,且在售后查找故障困难、可维修性差,对产品品牌造成不良影响。

本文从售后退回一台空气能热水器上拆下的热交换器分析出发,对热交换器铜管泄漏的一种失效模式进行原因分析并提出预防方案。

2 热交换器铜管泄漏失效分析2.1 宏观分析试样为空气能热水器热交换铜管,铜管为d型管,铜管横截面d 字的直面部分紧贴不锈钢筒壁并缠绕其上。

该铜管使用半年后出现泄露,拆下检查,发现d型管直面部分紧贴不锈钢筒壁部分,中部随机分布有泄露裂纹,裂纹长约8mm,沿铜管轴向分布,大部分处于d型管中部,见图1。

拆开裂纹,断口表面细腻干净,见图2。

2.2 成分分析铜管使用材料为tp2牌号的紫铜管,对铜管基体进行化学成分分析,主要成分含量见表1。

测试结果表明,成分符合gb/t5231-2001关于tp2标准要求[1]。

符合gb/t5231-2001 关于tp2要求。

2.3 金相分析截取裂纹附近铜管基体金相制样,基体为单相α铜,横截面纵截面观察均为退火态,基体晶粒细小但不均匀,铜管外侧偏大,晶粒按ys/t347-2004可评为14级,其平均晶粒直径为23.8μm,铜管内侧晶粒较小,按ys/t347-2004可评为15级,其平均晶粒直径为20.0μm。

横截面金相组织见图3,纵截面金相组织见图4。

2.4 扫描电镜分析电镜下观察,断口表面靠近铜管外表面侧存在长约3mm机械擦痕,见图5,说明裂纹起源于d型铜管外表面,从外向内呈扇形张开发展,见图6。

铜管钎焊热裂纹形成的原因与分析田泽生(北京万众空调制冷设备公司)摘 要 本文阐述了铜管钎焊裂纹形成的常见原因及其金相组织状态。

关键词 铜管 钎焊 热裂纹THE CAUSE &ANALYSIS AB OUT THE C OPPERTUBE CRAZE DURING WELDINGTIAN Ze Sheng(Beijing M TD Conditioning &Refrigeration Equipment Co rp .)ABSTRACT This article elaborates the reason about copper tube craze during w elding and the state of metallic crystalKEY W ORDS Copper -tube Welding Craze 空调制冷业中大量铜质管材用于制造换热器和输液管路。

铜管之间的连接以及铜管与其它器件的连接,普遍采用火焰硬钎焊工艺。

钎焊后有时会产生裂纹,造成在密封试验时泄漏。

分析裂纹形成的原因主要有以下两个方面。

1 操作不当造成钎焊温度过高钎焊是利用火焰加热母材和钎料使之达到钎料的熔化温度,熔化的钎料润湿在母材的表面并填充在结合间隙中。

常用的钎料如黄铜、磷铜、银铜焊丝等其熔点均在700℃以上。

钎焊时对母材加热应根据其形状、大小、异质材料的导热、散热性能照片1 80×以及选用的钎料种类等因素来掌握加热时间。

如果加热温度过高,一种情况是使材料内部组织晶粒过分长大,此时由于晶界在高温下强度降低甚至发生流变,导致晶间裂纹形成(照片1)。

另一种可能是高温使母材局部熔化并重新结晶,此时会在熔化区产生气孔(照片2),也使钎焊密封不良。

照片2 100×2 铜管存在自身缺陷有两种情况值得特别重视,一是铜管在生产加工过程中造成损伤,个别部位存在微小裂纹或深入管壁内部的缺陷(照片3、4)。

铜棒理论重量不同截面的铜排的重量一紫铜管压型开裂分析情况描叙2011年7月13日,我公司的产品压扣2(2A80200669G00)在南车电机由用户压接后出现一起开裂现象,14号由我公司提供了10件相同产品,经试压后再次出现开裂现象。

该产品的退火设备为真空退火炉,退火温度为620~650℃,保温120分钟,装炉方式为插装,单炉数量约为300件。

后续我们采用了箱式退火炉,退火温度设定为700℃,保温90分钟,单炉退火数量约为50件左右,退火后压扁也有部分开裂。

这一批次的紫铜退火后表面氧化严重,且开裂的铜管表面多有气泡、粗拉道且表面有较大晶粒。

这些症状是紫铜管在还原性气体中退火后的常见一种毛病,名为“氢病”,其化学反应方程式如下 Cu20+CO→2Cu+CO2↑ (1) Cu20+H2→2Cu+H2O↑(2)在反应中生成的CO2、H2O在晶界上聚积,铜中含O元素较多时,生成的气体压力超过晶界强度,导致晶体开裂。

原因分析:真空退火或箱式退火均是沿用以前的工艺,退火温度设定,保温时间及冷却方式都没有问题,而恰巧该批铜管材料为新进材料,和以往并非同批次。

我们可以初步判定这批材料含O元素较高。

促使了氢病的产生。

问题1:真空炉退火怎么也会产生氢病?真空退火炉的工作原理是,在真空中对紫铜管进行退火,以防止紫铜管中的O元素与空气中H、C元素等发生反应。

然而我们观察发现真空退火炉密封槽上有大量金属锈迹,且密封垫圈存在有缺口、划痕、毛刺等,这将严重影响真空炉气密性。

无法达到真空退火的效果。

在后续的工作中,我们更换了密封胶条,并铲除了密封槽里的铁锈,并采用填充氮气的工艺对一批材料取样重新进行退火并压型.对比如下图。

漏气真空炉退火图修善后真空退火图从图中可以看出修善后真空炉退火后压型无开裂,且表面无黑色氧化物。

问题2:为何箱式退火开裂情况会比真空退火少?箱式退火炉没有抽真空,也并非密封无法杜绝(1)、(2)化学反应,理论上应该开裂更严重,然而箱式退火保温时间为90分钟,保温结束后采取迅速水冷。