冷喷涂Cu粒子参量对其碰撞变形行为的影响

- 格式:pdf

- 大小:229.54 KB

- 文档页数:5

冷喷涂工艺参数对TC4涂层性能的影响靳磊;彭徽;李文亚;崔向中;姚罡【摘要】In order to study the properties of TC4 coatings on TC4 alloys using cold spray technology,two kinds of technical parameters (gas materials and gas temperature) were used to analyze their effects on porosities,hardness and powder utilization ratio of TC4 coatings in this paper.Gas kinds (N2 and He) and gas temperature (400 ℃,500℃ and600 ℃) were utlized and were adopted in experiment.The study indicates that the coatings are dense,more harder and utilization ratio is higher when gas temperatures become larger under the same gas materials.The coatings prepared using He are always dense,harder and utilization rate is higher than that of N2 under the same gas temperature.In the end,the coatings with porosity 0.8%,hardness 440 HV0.2(improve 33% than that of TC4 alloys) and utilization ratio 88.2% are obtained under He gas(600 ℃,0.9 MPa).%为了研究冷喷涂技术在TC4基板上沉积TC4涂层的性能,分析了喷涂气体种类和温度对涂层孔隙率、硬度和粉末利用率的影响规律.采用N2和He两种气体以及400、500和600℃进行喷涂工艺试验研究.结果表明:在He或者N2下,温度越高,制备的涂层越致密,涂层硬度越高,粉末利用率也越高;相同气体温度条件下,采用He制备的涂层较N2更加致密,涂层硬度更高,粉末利用率也较N2高.采用He、气体温度600℃、啧涂压力0.9 MPa,制备的涂层孔隙率低到0.8%,硬度达到440 HV0.2,硬度相对基体提高33%,粉末利用率高达88.2%.【期刊名称】《宇航材料工艺》【年(卷),期】2018(048)001【总页数】5页(P62-66)【关键词】冷喷涂;TC4涂层;工艺参数;涂层性能【作者】靳磊;彭徽;李文亚;崔向中;姚罡【作者单位】北京航空制造工程研究所,高能束流加工技术重点实验室,北京100024;北京航空航天大学材料科学与工程学院,北京100191;西北工业大学材料科学与工程学院,凝固技术国家重点实验室,西安710072;北京航空制造工程研究所,高能束流加工技术重点实验室,北京 100024;北京航空制造工程研究所,高能束流加工技术重点实验室,北京 100024【正文语种】中文【中图分类】TG174.440 引言钛合金部件在摩擦磨损、机械加工、腐蚀等情况下很容易造成钛合金表面损伤破坏。

HVOF喷涂WC-17Co粉末的粒子撞击行为研究叶福兴;牛安宁;郭磊;丁坤英【摘要】The impact process of high velocity oxy-fuel(HVOF)thermal spraying particles on substrate is com-plex.To better control the spraying process,it’s important to understand the high temperature and high velocity im-pact behavior.The impact behavior of HVOF spraying WC-17Co particle upon IN718 substrate was analyzed by using finite element analysis program ABAQUS/Explicit.The data used to create finite element models and apply loading conditions came from experiments.The results showed that WC-17Co particle was transformed from solid state into semi-molten state when it impacted on substrate.After impacting,the ratios of dimensions of deformed particles and substrate dents to initial particle diameters were constant.But initial diameter had no effect on the morphology of de-formed particles and substrate dents.The dynamic duration of particle impacting on substrate was proportional to ini-tial particle diameter.The larger the initial particle diameter was,the longer the duration of the impact process was.%超音速火焰(HVOF)喷涂粒子与基体的撞击是一个复杂的动力学过程,了解粒子与基体高速高温的撞击行为对控制HVOF 喷涂过程至关重要。

第47卷 第1期金 属 制 品2021年2月 Vol 47 No 1MetalProductsFebruary2021 doi:10.3969/j.issn.1003-4226.2021.01.005冷喷涂数值模拟研究进展周自强, 郭 纯(安徽科技学院机械工程学院, 安徽 凤阳 233100)摘要:介绍冷喷涂工艺最新发展状况及在降低传统热喷涂过程带来的氧化、偏析、相变、晶粒大小不均、存在残余应力等不利影响方面的优势。

综述碰撞速度、喷嘴出口截面形状、粒子入射角度及颗粒材料特性对喷射粒子沉积行为的影响。

指出采用数值模拟研究不同因素对冷喷涂效果的影响十分必要。

关键词:冷喷涂;数值模拟;碰撞速度;入射角度;材料特性中图分类号:TG147 文献标识码:AResearchprogressofnumericalsimulationofcoldsprayingZhouZiqiang,GuoChun(CollegeofMechanicalEngineering,AnhuiScienceandTechnologyUniversity,Fengyang233100,China)Abstract:Tointroducethelatestdevelopmentofcoldsprayingtechnologyanditsadvantagesinreducingadverseeffectsofoxidation,segregation,phasetransformation,unevengrainsizeandresidualstressinconventionalthermalsprayingprocess.Theeffectsofimpactvelocity,nozzleexitcrosssectionshape,particleincidentangleandparticlematerialcharac teristicsondepositionbehaviorofjetparticlesarereviewed.Itisnecessarytousenumericalsimulationtostudyinfluenceofdifferentfactorsoncoldsprayeffect.Keywords:coldspraying;numericalsimulation;impactvelocity;incidentangel;materialcharacteristic 冷喷涂是一种新型的表面喷涂工艺,在喷涂过程中所用喷涂的金属粒子没有被融化,而是利用压缩气体驱动金属粒子在完全固态的情况下高速碰撞基体,使粒子发生剧烈塑性变形而沉积形成涂层。

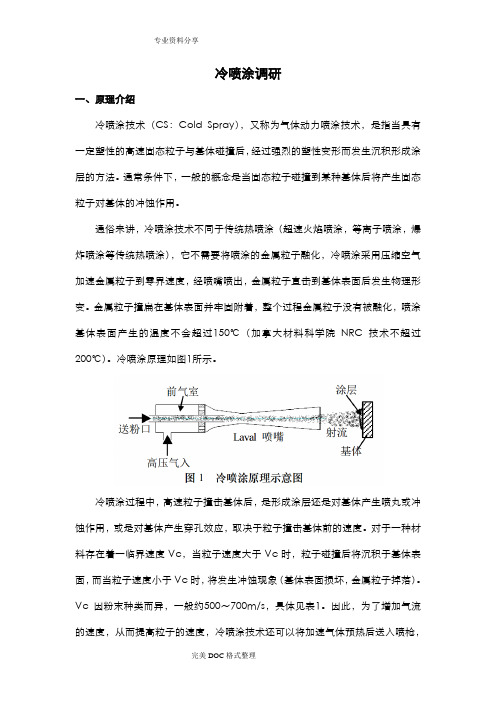

冷喷涂调研一、原理介绍冷喷涂技术(CS:Cold Spray),又称为气体动力喷涂技术,是指当具有一定塑性的高速固态粒子与基体碰撞后,经过强烈的塑性变形而发生沉积形成涂层的方法。

通常条件下,一般的概念是当固态粒子碰撞到某种基体后将产生固态粒子对基体的冲蚀作用。

通俗来讲,冷喷涂技术不同于传统热喷涂(超速火焰喷涂,等离子喷涂,爆炸喷涂等传统热喷涂),它不需要将喷涂的金属粒子融化,冷喷涂采用压缩空气加速金属粒子到零界速度,经喷嘴喷出,金属粒子直击到基体表面后发生物理形变。

金属粒子撞扁在基体表面并牢固附着,整个过程金属粒子没有被融化,喷涂基体表面产生的温度不会超过150℃(加拿大材料科学院NRC技术不超过200℃)。

冷喷涂原理如图1所示。

冷喷涂过程中,高速粒子撞击基体后,是形成涂层还是对基体产生喷丸或冲蚀作用,或是对基体产生穿孔效应,取决于粒子撞击基体前的速度。

对于一种材料存在着一临界速度Vc,当粒子速度大于Vc时,粒子碰撞后将沉积于基体表面,而当粒子速度小于Vc时,将发生冲蚀现象(基体表面损坏,金属粒子掉落)。

Vc因粉末种类而异,一般约500~700m/s,具体见表1。

因此,为了增加气流的速度,从而提高粒子的速度,冷喷涂技术还可以将加速气体预热后送入喷枪,通常预热温度小于600 ℃;同时为了获得高的粒子速度与沉积效率,要求粉末粒子粒度及其分布范围要小,一般为1~50um。

表1 不同金属粒子的临界速度(m/s)材料铜镍铁铝临界速度560~580 620~640 620~640 680~700 冷喷涂技术根据压缩空气的压力不同,分为高压冷喷涂和低压冷喷涂,其中高压冷喷涂使用的压缩空气为15个大气压(psi)以上,低压冷喷涂使用的压缩空气为10个大气压(psi)以下。

对比传统热喷涂技术,高压以及低压冷喷涂的技术有以下共同优势:①可以用于喷涂多类别的、具有一定塑性的材料,获得导电、导热、防腐、耐磨等涂层等,比如纯金属锌、铝、铜、铁、镍、钛等,不锈钢、青铜等合金,也可以制备NICR基高温合金等。

2007年3月重庆大学学报(自然科学版)Mar.2007第30卷第3期JournaI of Chongging University(NaturaI Science Edition)VoI.30 No.3文章编号:1000-582X(2007)03-0051-05团簇在金属表面沉积过程的分子动力学模拟*高虹,赵良举,曾丹苓,高丽娟(重庆大学动力工程学院,重庆400030)摘要:在冷喷涂过程中,喷涂粒子被超音速气流加速到较高的速度,在低于喷涂材料熔点的温度下撞击基体,发生剧烈的塑性变形而沉积形成涂层.但是由于高速粒子碰撞变形的瞬时特点,不能对粒子变形沉积过程进行直接观察,通过对Ni团簇在Cu基体上的沉积过程的分子动力学模拟,可以观察到团簇撞击基体并在基体上沉积的过程,以及团簇和基体的形貌变化;另外,通过计算团簇原子进入基体表面层的数量探讨了影响团簇沉积过程的主要因素.关键词:冷喷涂;分子动力学模拟;团簇;EAM势函数;沉积过程中图分类号:TG174文献标识码:A冷气动力喷涂技术,简称冷喷涂,是近年来发展起来的一项材料改性技术.在冷喷涂过程中,喷涂粒子被超音速气流加速到较高的速度(300~1200m/s),在远低于喷涂材料熔点的温度下撞击基体,发生剧烈的塑性变形而沉积形成涂层[1-2].由于喷涂过程中高速粒子碰撞变形的瞬时特点,不能对粒子变形沉积过程进行直接观察,所以现有的研究冷喷涂方法多为宏观状态的数值模拟方法.西安交通大学李文亚等[3]采用有限元数值计算方法来研究冷喷涂过程中Cu粒子与Cu基体的碰撞变形行为,并探讨了粒子速度、温度等对沉积过程的影响;Dykhuizen[4]等采用数值模拟方法在研究Cu粒子撞击不锈钢基体表面时发现粒子与基体两者都产生了巨大的形变,并研究了不同撞击速度对基体表面的影响.随着近年来计算机技术的飞速发展,计算材料科学已成为材料学家、凝聚态物理学家和化学家研究的热点,其中蒙特卡洛方法和分子动力学方法等已成为人们利用计算机研究金属特性的有力工具.分子动力学(MD)模拟是对原子核和电子所构成的多体系统,用计算机模拟原子核的运动过程,从而计算系统的结构和性质的方法.国内外的学者们已将MD广泛应用于电离的原子簇束沉积(ICBD)过程[5-10],用于了解ICBD的微观机制、所生长的薄膜质量与镀膜环境(如轰击原子簇能量、基体温度等)的关系.但是,ICBD镀膜所使用的粒子的能量一般为几电子优特到几十电子优特,相对于冷喷涂的入射能量要大得多,所以ICBD 过程的研究结论不能适用于冷喷涂,因此研究冷喷涂背景下的原子团簇沉积过程对于了解冷喷涂的微观过程显得十分重要.国内外将MD应用于冷喷涂的文献还非常少见,笔者将采用分子动力学模拟方法来研究冷喷涂中不同条件的原子团簇与基体之间的相互作用,以及撞击速度、团簇大小对沉积过程的影响.1 计算模型模拟中将基体表面取为(001)面,坐标原点选在基体的中心,基体为FCC结构,体积为16!X16!X16!(!=0.3615nm,为Cu的晶格常数),包含8192个Cu原子.与(001)面平行的"#方向采用周期性边界条件,用于模拟赝无限靶.模拟中表面8层原子采用NVE系综,下面8层采用Berendsen热浴法进行温度修正,模拟NVT系综,基体温度为300K.文中的模拟有6种团簇:Ni44、Ni152、Ni240、Ni532、Ni602、Ni1004,分别包含44、152、240、532、602、1004个Ni原子,初始时刻按FCC分布.团簇的入射速度为300、500、700、900、1100m/s,温度为300K.Ni 团簇被置于Cu基体的正上方,为防止团簇与基体在*收稿日期:2006-11-12基金项目:国家自然科学基金青年基金资助项目(50406011)作者简介:高虹(1975-),女,重庆大学讲师,博士研究生,研究方向为工程热物理.曾丹苓,女,教授,电话(TeI.):************;E-maiI:dIzen@.碰撞前就发生相互作用,在碰撞前团簇将被置于离基体足够远的地方(一般只需团簇最下面的原子与基体最上层的原子之间的距离大于截断半径),团簇最下面的原子与基体最上层的原子之间的距离为3nm,远大于截断半径.在冷喷涂中使用的喷涂粒子直径一般为l~ 50!m,但是由于计算机硬件条件的限制,一般分子动力学模拟都不能达到微米级,而且仅通过分子动力学模拟来研究喷涂粒子在基板上的沉积的微观过程,因此使用文中的计算模型已经可以满足要求.文中采用的是由J.Mei等提出的在Daw和Baskes基础上改进的分析型EAM势函数[ll].对于由N个原子组成的系统,系统的总势能Etot表达式如下:Etot =l2Ni,=l(i)!(r i )+Ni=lFi("i),(l)"i=N=lif r()i.(2)其中,#(ri )为距离为ri的原子之间的对势,Fi("i)为i原子镶嵌在电子云背景中的嵌入能,"i为原子i处的电子密度.模拟中时间步长取5fs.在团簇入射前,基体和团簇都经过了至少50ps的等温弛豫.2 计算结果与讨论2.l 第l个团簇在基体上的沉积过程2.l.l 沉积过程下面以温度为300K、入射速度l l00m/s的Ni602团簇的沉积过程为例予以说明.图l为Ni602团簇与基体相互作用的几个不同时刻的体系原子位置的侧视图(yz平面).t l.5ps时,团簇前沿到达基体表面(图l(a));t2ps时(图l (b)),碰撞刚刚开始,原子团簇和基体表层原子开始相互挤压,团簇的下半部分开始变形,基体表面由于团簇的挤压部分失去晶格结构,基体与团簇的原子也开始有少量的相互交换;随后团簇继续变形(图l(c)),在t 3.5ps时(图l(c)),团簇变为椭圆形,并进一步压低表面,以碰撞点为中心形成辐射状的挤压,基体的上面8层失去晶格结构.由于基体与团簇原子剪切作用的结果,一些基体表层的原子滑到表面以外与部分团簇原子一起在表面外形成外延层,而部分团簇原子也进入基体的前几层发生替位;经过随后的弛豫和再构过程,在t50ps时(图l(e)),基体恢复晶格结构,形成良好的外延层.图l Ni602团簇在Cu基体上的沉积过程2.l.2 基体和团簇形貌的变化由于冷喷涂中使用的团簇的入射速度在300~ l200m/s之间,根据计算,在此范围内的入射速度并不会造成基体的形貌发生严重的变形,只是基体表层的原子会运动到表面上和团簇原子一起形成外延层.随时间的增长,团簇由最初的球形变为椭球形,团簇的影响范围逐渐扩大,最后团簇的影响范围大于团簇的尺寸.如果将碰撞过程完结时和弛豫一段时间之后的团簇形态比较发现,经过一段弛豫之后,团簇嵌进基体部分原子排列整齐,已经有明显的晶体特点,团簇的其余原子也逐渐呈现整齐的排列(如图l(e)).2.l.3 基体和团簇的径向分布函数为了更加清晰地显示出基体表面和团簇在撞击时和弛豫后的变化,计算了基体表面区域和团簇的径向分布函数g(r).径向分布函数的定义为:如果在半径r到r+$r的球壳内的原子数为I(r),理想晶体的原子数密度为",球壳的体积为V,则径向分布函数为:g(r)=I()r"0V.(3)图2给出了Ni602团簇和Cu基体表面8层不同时刻的径向分布函数的比较.此时的团簇温度为300K,入射速度为900m/s.比较图2(a)、(b)可以得到:经过碰撞和弛豫,团簇的径向分布函数较碰撞前有所变化,增加了一些峰而且已有峰的峰值更高,说明团簇经过碰撞和弛豫后,更接近于晶体结构.比较团簇和基体在t=50ps时的曲线发现,团簇经过弛豫后的结构类似于基体的结构,25重庆大学学报(自然科学版)2007年(!=0ps表示基体/团簇碰撞前的径向分布函数;!=5ps表示基体/团簇碰撞时的径向分布函数;!=50ps表示基体/团簇经过弛豫和再构后的径向分布函数)图2 团簇和基体表面8层不同时刻的径向分布函数的比较("为无量纲直径)但是由于团簇原子数相对较少,所以团簇的径向分布函数峰值减小或者缺少一些峰,这表明团簇原子在基体表面沉积后形成了与基体晶格类似结构的沉积层.基体的径向分布函数类似于碰撞前.2.2 团簇在已有的沉积层上的沉积2.2.l 第2个团簇的沉积图3为第2个Ni532团簇在基体上沉积的过程(#$平面).模拟中将第l个Ni532团簇沉积到基体上,经过了50ps的弛豫和再构后,第2个Ni532团簇以700m/s的速度撞向基体,先后与第l个Ni532团簇和基体发生相互作用.从图3可以看出,第2个团簇撞击到基体前,先与第l个团簇发生相互作用(图3(a)),相互的挤压使得2个团簇局部发生变形,2个团簇之间有少量的原子交换;!4ps时,第2个团簇与基体发生接触,由于第2个团簇在撞击到基体前已经与第l个团簇发生相互作用,所以并没有在基体上观(黑色圆球代表第2个团簇的原子;灰色圆球代表第l个团簇的原子;白色圆球代表基体原子)图3 第2个Ni532团簇的沉积察到明显的被挤压的情况(图3(b)),基体原子与团簇原子有少量的原子交换,同时2个团簇之间的原子交换进一步增加;!50ps时,2个团簇的原子经过了弛豫和再构,第l个团簇原子排列比较整齐,第2个团簇原子排列也较为整齐,但是相对于第l个团簇仍有小部分原子排列有些紊乱(图3(c)).2.2.2 团簇在已有的沉积层上的沉积为研究Ni团簇在先形成的沉积层上的沉积问题(后面将先形成的沉积层称为第一层沉积层),先将5个Nil52团簇先后沉积到基体上形成第l层沉积层,然后再使l个Nil52团簇以500m/s的速度撞击到第l层沉积层上.Nil52团簇在已有沉积层上的沉积过程类似于在基体上的过程,团簇经历了与周围团簇的挤压变形、反弹、弛豫与再构过程,最后形成新的沉积层.相对于团簇直接沉积到基体上,团簇在第l层沉积层的沉积类似于团簇堆积在已有的沉积层上,但团簇原子与第l 层沉积层原子仍然会发生相互作用,并有少量的原子35第30卷第3期高虹,等:团簇在金属表面沉积过程的分子动力学模拟交换.黑色圆球代表Nil52团簇,白色圆球代表基体原子,其余代表第l 层沉积层)图4 Nil52团簇在已有的沉积层上的沉积形貌2.3 影响团簇沉积过程的因素影响团簇沉积效果的因素较多,文中仅以团簇原子进入基体的数量的多少来分析影响团簇沉积的因素.2.3.l 入射团簇的速度以温度为300K 的Nil004、Ni602、Ni532团簇在300K 基体上沉积为例.在计算中记录了不同入射速度的团簇原子进入基体的数量.图5表示了不同入射速度Ni 团簇原子进入基体的数量.团簇的入射速度/m ·s-l(其中柱形图为不同入射速度的Nil004团簇的原子进入基体表面各层的数量图)图5 不同入射速度对团簇原子进入基体的数量的影响入射团簇的动能决定了团簇与基体原子间相互交换的剧烈程度,入射团簇速度越大,进入基体的原子数越多.以Nil004团簇为例,当团簇入射速度为700m /s 时,进入基体第l 层的团簇原子数为86,进入第2层的原子数为33,进入第3层的原子数为6,当入射速度为300m /s 时,进入基体第2层的原子数较少(仅为l 个),入射团簇与基体之间咬合较小,这样形成的沉积层不耐磨.2.3.2 入射团簇的大小图6为300K 的Ni44、Nil52、Ni240、Ni532、Ni602、Nil004团簇原子以不同速度撞击Cu 基体后团簇原子进入基体的数量.图6 不同大小的团簇原子进入基体的数量从图6可以看出,团簇越大,进入基体的团簇原子数也越多.因为如果把一个团簇看成一个整体,那么团簇越大,团簇这个整体的动能也越大,与基体原子的相互交换就越剧烈,所以进入基体的团簇原子数越多.3 结 论l )通过对Ni 团簇在Cu 基体上沉积过程的分子动力学模拟,观察到团簇撞击基体并在基体上沉积的微观过程,得到团簇和基体的形貌变化.通过计算基体和团簇的径向分布函数,发现团簇在基体上沉积后与基体层类似结构的沉积层.2)通过计算团簇原子进入基体的数量来分析影响团簇沉积的因素:团簇的入射速度和团簇的大小.入射速度越大或团簇越大,团簇原子进入基体表层的数量就越多,说明团簇与基体的相互作用也越强烈.参考文献:[l ] LI CHANG-JIU ,LI WEN-YA.Deposition characteristics oftitanium coating in coid spraying [J ].Surface and Coating Technoiogy ,2003,l67:278-283.[2] SERGEIVLABIMIROVICHKLINKOV,VLADIMIR FEDOROVICH KOSAREV ,MARTIN REIN.Coid spraydeposition :significance of particie impact phenomena [J ].Aerospace Science and Technoiogy ,2005,9:582-59l.[3] 李文亚,李长久,王豫跃,等.冷喷涂Cu 粒子参量对其碰撞变形行为的影响[J ].金属学报,2005,4l (3):282-286.[4] DYKHUIZEN R C ,SMITH M F ,GILMORE D L ,et ai.Impact of high veiocity coid spray particies [J ].Journai of Thermai Spray Technoiogy ,l999,8(4):559-564.[5] JU SHIN-PON ,WENG CHENG-I.Moiecuiar dynamics sim-uiation of ionized ciuster beam deposition using the tight-45重庆大学学报(自然科学版) 2007年binding modeI technoIogy [J ].AppIied Surface Science ,2002,193:224-244.[6] LEE S C ,HWANG NONG M ,YU B D ,et aI.MoIecuIardynamics simuIation on the deposition behavior of nanometer-sized Au cIusters on a Au (001)surface [J ].JournaI of CrystaI Growth ,2001,223:311-320.[7] HOU O ,HOU M ,BARDOTTI L ,et aI.Deposition of Au N -cIusters on Au (111)surfaces.I.atomic-scaIe modeIing [J ].PhysicaI Review B ,2000,62(4):2825-2834.[8] HELLMUT HABERLAND.MoIecuIar-dynamics simuIationof thin-fiIm by energetic cIuster impact [J ].PhysicaI Re-view B ,1995,51(16):11061-11067.[9] 叶子燕,张庆瑜.低能Pt 原子团簇沉积过程的分子动力学模拟[J ].物理学报,2002,51(12):2798-2803.[10] 张庆瑜.载能粒子沉积薄膜生长的微观机制研究[J ].大连理工大学学报,1999,39(6):730-735.[11] MEI J ,DAVENPORT J W ,FERNANDO G W.AnaIyticembedded-atom potentiaIs for fcc metaIs :appIication to Iig-uid and soIid copper [J ].PhysicaI Review B ,1991,43(6):4653-4658.Molecular Dynamics Simulation of Ni ClusterDepositing on Cu Surface in Cold SprayGAO Hong ,ZHAO Liang-ju ,ZENG Dan-Iing ,GAO Li-juan(CIIege of Power Engineering ,Chongging University ,Chongging 400030,China )Abstract :CoId gas spray is a reIativeIy new coating technigue by which coatings can be formed without significant heat-ing of the sprayed powder.In contrast to the conventionaI thermaI spray processes ,such as fIame ,arc ,and pIasma spra-ying ,in coId spraying there is no meIting of particIes prior to impact on the substrate.In coId spray ,particIes are acceI-erated to a very high veIocity by a fIowing gas with supersonic speed and the temperature of spray particIes is much Iower than its meIting point.However ,being accompIished in so short an intervaI ,the impact and deposition processes are dif-ficuIt to be observed by experimentaI ing moIecuIar dynamics simuIation ,the deposition of nano-scaIe Ni cIus-ters on Cu (001)surface was studied.The many-body potentiaI is used to simuIate the interatomic force between the at-oms.By taking “snapshot ”,the impact ,deposition process and the finaI appearances of the cIuster and the substrate were observed directIy.It is found that both the substrate and the cIuster deform and Iose the crystaIIine structure.But after reconstruction and reIaxation ,both of them recover the crystaIIine structure.In addition ,the infIuence factors on deposition ,such as incident veIocity and the size of the cIuster ,are discussedr.SimuIation resuIts show that the higher incident veIocity or the Iarger size of the cIuster couId resuIt in stronger interaction between the substrate and the cIuster owing to the higher kinetic energy of the cIuster.Key words :coId spray ;moIecuIar dynamics simuIation ;cIuster ;EAM potentiaI ;deposition(编辑 陈移峰)55第30卷第3期 高 虹,等:团簇在金属表面沉积过程的分子动力学模拟。

激光辅助低压冷喷涂Cu涂层的显微组织和腐蚀性能吴丽娟;林钟卫;罗准;李波;刘江;张群莉;姚建华【期刊名称】《Transactions of Nonferrous Metals Society of China》【年(卷),期】2024(34)2【摘要】采用激光辅助低压冷喷涂(LPCS)方法制备Cu涂层,研究激光辐照对Cu 涂层显微组织和腐蚀行为的影响。

与LPCS-Cu涂层相比,激光辅助LPCS-Cu涂层更致密,涂层与基材的界面结合更好。

激光辐照加大了沉积颗粒的整体塑性变形程度,使Cu沉积颗粒晶粒得到均匀细化。

因此,激光辅助LPCS-Cu涂层呈更均匀的显微组织和更小的晶粒尺寸。

电化学测试结果表明,激光辅助LPCS-Cu涂层在3.5%NaCl(质量分数)溶液中比LPCS-Cu涂层具有更高的腐蚀电位、更低的腐蚀电流和腐蚀速率。

主要原因是激光辐照提高了涂层致密度和颗粒之间的紧密结合,并在激光辅助LPCS-Cu涂层表面形成由CuCl和Cu2O组成的连续、致密的腐蚀产物膜,以阻挡腐蚀溶液的侵蚀。

【总页数】14页(P604-617)【作者】吴丽娟;林钟卫;罗准;李波;刘江;张群莉;姚建华【作者单位】浙江工业大学机械工程学院;浙江工业大学激光先进制造研究院;浙江工业大学高端激光制造设备协同创新中心;浙江热刺激光技术有限公司【正文语种】中文【中图分类】TG1【相关文献】1.球磨CNTs/Cu复合粉末的激光辅助低压冷喷涂沉积特性及耐磨损性能研究2.激光辅助低压冷喷涂Cu涂层微观结构及导热性能3.激光辅助低压冷喷涂CNTs/Cu 复合涂层耐腐蚀性能研究4.激光辅助低压冷喷涂石墨/Cu复合涂层的微观特性及导热/导电性能5.激光辅助低压冷喷涂表面金属化CNTs/Cu复合涂层因版权原因,仅展示原文概要,查看原文内容请购买。

135中国设备工程Engineer ing hina C P l ant中国设备工程 2019.12 (上)冷喷涂技术是在低于材料熔点的温度下加热粒子,并利用高压送粉气流将喷涂微粒加速后以塑性变形的方式沉积在基材上的喷涂技术。

与传统热喷涂技术相比,冷喷涂技术具有温度低、氧化少、沉积率高、对基材热影响小等优点,特别适用于铜基材料的喷涂成型。

近年来,利用冷喷涂技术制备Cu 基涂层一直是相关领域的研究热点。

受材料固有理化特性的影响,喷涂微粒必须达到一定速度后,才能在基板上形成有效沉积。

另外喷涂时,喷枪与基材间距及喷枪尺寸等冷喷涂Cu 基复合材料传热加速行为模拟张梦清1,乔玉林1 ,张仲1,张伟2,于鹤龙1(1.陆军装甲兵学院 再制造技术重点实验室,北京 100072;2.京津冀再制造产业技术研究院,河北 沧州 061000)摘要:本研究采用ANSYS/CFX 仿真软件对冷喷涂过程中Cu 基复合材料微粒的传热、加速特性进行了数值模拟。

仿真结果表明,喷枪内焰流速度在出枪后呈明显上升趋势,焰流最大速度为900m/s,距枪口约15mm。

焰流温度在枪内最高,出枪后缓慢下降,温度范围为750~200K。

随着粒径的增大,喷涂微粒的整体速度减小,温度降低,具有明显的尺寸效应。

关键词:冷喷涂;Cu 涂层;传热加速;模拟仿真中图分类号:TB33 文献标识码:A 文章编号:1671-0711(2019)12(上)-0135-02基金项目:国家重点研发计划项目“重大装备用矿物减摩修复材料制备技术及应用示范”(编号:2017YFB0310703);国家重点研发计划项目“再制造关键共性技术标准研究”(编号:2017YFF0207905)。

参数,均会对喷涂层沉积效果产生影响。

为掌握冷喷涂过程中粒子加热加速行为、减少试验过程的工作量,本文采用数值模拟的方式对喷涂微粒在喷涂中的传热加速过程进行仿真分析。

1 仿真模型与边界设定仿真工具采用ANSYS/CFX,喷枪的模型如图1所示。

冷喷涂铜颗粒沉积过程及残余应力的数值研究

何超;刘灿森;孙澄川;卢静;邓碧欣

【期刊名称】《材料保护》

【年(卷),期】2024(57)5

【摘要】为了探究冷喷涂过程中颗粒的加速和变形行为,采用有限元方法模拟了不同粒径铜颗粒在Laval喷枪内的加速过程,并通过粒子图像测速验证模拟结果的准确性。

采用耦合欧拉 ̄拉格朗日方法,借助Python语言建立多颗粒碰撞模型,模拟铜颗粒的沉积过程并分析铜涂层的残余应力。

颗粒加速模拟结果表明:在相同喷涂条件下,颗粒粒径越大,速度越小。

模拟计算得到的颗粒速度分布与实际喷涂中的速度分布接近,平均值相差3.5%。

在3 MPa、723 K条件下,模拟了颗粒在不同时刻的碰撞过程,已沉积的颗粒受到后续颗粒的夯实作用,颗粒剧烈变形并填充已沉积颗粒间的孔隙,形成致密的涂层。

多颗粒碰撞模型模拟得到的涂层残余应力值(-57.02 MPa)与实际测量值(-42.68 MPa)接近,故该模型能够反映涂层的形成过程及内部残余应力分布。

【总页数】9页(P1-9)

【作者】何超;刘灿森;孙澄川;卢静;邓碧欣

【作者单位】广东工业大学材料与能源学院;广东省海洋能源装备先进制造技术重点实验室;季华实验室功能涂层与再制造研究中心

【正文语种】中文

【中图分类】TG174.4

【相关文献】

1.冷喷涂颗粒在铸铁和Q235钢表面沉积过程的数值分析

2.等离子喷涂沉积过程与残余应力分析

3.冷喷涂镁合金基体残余应力的数值研究

4.真空冷喷涂铜颗粒加速特性数值研究

5.基于Eulerian法计算多颗粒冷喷涂Ti-6Al-4V涂层的孔隙率和残余应力

因版权原因,仅展示原文概要,查看原文内容请购买。