浅析6063铝型材表面“铝丝印”的成因与对策

- 格式:pdf

- 大小:88.24 KB

- 文档页数:2

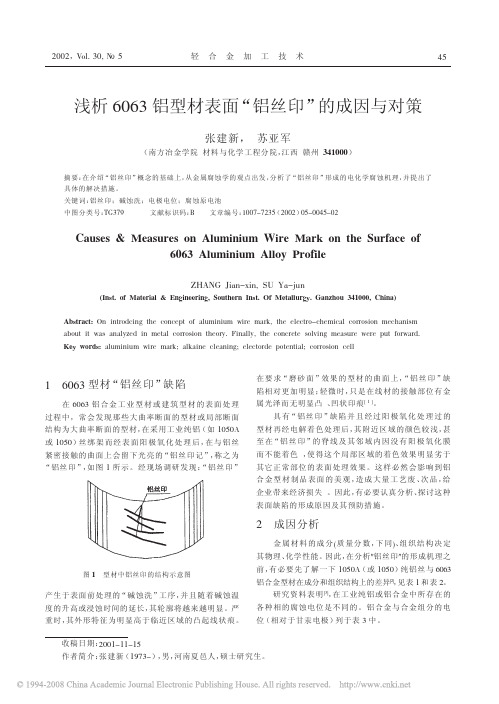

6063铝合金型材氧化缺陷原因分析及解决1问题的提出在实际生产中,加工率大(ε>95%),壁厚较薄(δ≤1.5mm)的T5状态的6063铝合金挤压型材在经硫酸阳极氧化处理后,其表面会呈现有规律(而有时无规律)分布的白色斑点(或无光斑痕);严重时呈现深色斑痕——“白斑”。

“白斑”的分布规律及特征是:它是在平行于挤压方向的平面上大致等间距的、呈线状或扁四边形状或不规则星点(片)状的、相对于基体表面有微小深度而呈凹槽形的一种表面缺陷。

白斑通常分布于型材的一个或几个表面,有时会分布在型材的所有表面(对薄壁空心型材,则是分布于某一平面或曲面的内外两侧)。

2原因分析在现场见到,“白斑”形成于“碱蚀”工序,在经随后的稀硝酸(或硫酸)“中和”之后,并未消失;经硫酸阳极氧化处理后,又更加清晰地呈现出来。

笔者专门截取了两段“白斑”点面积较大(F=30~40mm2)的碱蚀洗(槽液中,ω(Zn2+)≥5×106)型材试样。

然后,采用DV-5型原子发射火花直读光谱仪分别对上述两段试样的“白斑”区的成分做了定量分析,其结果如下(表中数据均为质量分数):由表1的分析结果可见:“白斑”处Si、Mg、Zn元素的含量明显增加:而表2的结果表明:“白斑”处Si、Zn元素的含量明显增加,而Mg元素的含量却有所下降。

从金属材料腐蚀的观点看来,Mg2Si这种表面缺陷实质上是6063铝合金材料发生“剥落腐蚀”的结果。

剥落腐蚀是一种浅表面的选择腐蚀,腐蚀是沿着金属表面发展的,其产物的体积往往比发生腐蚀的金属大得多,因而膨胀。

一般而言,当铝与呈阴极性的异种金属相邻接时,“剥落腐蚀”程度上升。

在电子显微镜下观察发现:“剥落腐蚀”通常沿不溶组成物(如Si,Mg2Si等),或沿晶界进行。

2.1铸锭质量的影响6063铝合金的主要相组成是:α(Al)固溶体、游离Si(阳极相)和F eAl3(阳极相);当铁含量大于时,有β(F e Si Al)(阳极相);而当铁含量小于时,有α(F e Si Al)(阴极相);其他可能的杂质相是:MgZn2、CuAl2等。

6063挤压型材条纹缺陷产生原因分析及解决措施周春荣张宏辉(广东豪美铝业有限公司,广东,清远511540)摘要:根据多年现场的生产经验总结,主要分析了装饰用、表面质量要求高的6063热挤压铝型材表面条纹产生的原因,并提出了解决措施。

关键词:6063铝合金;挤压;条纹随着人们生活质量的不断提高,建筑行业的不断发展,以及出口比例的不断增加,铝合金型材的用量也越来越大。

与此同时,人们对铝型材的装饰性能的要求也越来越严格。

给铝加工行业提出了新的挑战,同时也刺激了中国铝加工行业的进步和发展。

下面就我们在现场的多年生产经验,单就6063铝型材的表面和氧化后条纹这一缺陷进行分析和探讨。

1.条纹的分类按照表面处理要求,可以分为表面处理前条纹和表面处理后条纹。

按条纹产生的机理分,可分为组织条纹、变形条纹、加工条纹。

组织条纹主要是由铸棒质量和化学成分引起的;变形条纹也就是工作带条纹,主要由模具设计和加工缺陷引起的;加工条纹为挤压过程中产生的,与铸棒的加热温度、挤压速度等工艺密切相关。

2.产生的原因及解决措施2.1 铸棒质量铸棒质量是产生组织条纹的主要原因,我们可以从铸锭的化学成分和铸锭质量两个方面来分析和探讨。

2.1.1 化学成分的合理控制6063合金是Al-Mg-Si系合金的典型代表,具有良好的可挤压性能。

其化学成分范围见表一:表表一为GB/T3190-1996的化学成分,从表中我们可以看出,6063化学元素的含量范围比较大。

但在实际生产中,需要根据不同的用途来合理配置各种元素的范围。

6063合金中Si、Mg、Fe的合理配置对型材表面质量和力学性能有很大的关系。

Mg、Si的总量和比例至关重要,根据多年的现场经验,要得到理想的力学性能和表面质量,按不同的用途,Mg、Si元素的总量可控制在0.85~1.0%比较合适。

确定Mg、Si的总量后,我们需从Mg/Si的比值和过剩硅及Fe元素含量来分析确定Mg、Si、Fe的合理分配。

6063铝合金氧化导电简介6063铝合金是一种常用的铝合金材料,具有良好的导电性能。

在工业领域中,常常需要对铝合金进行氧化处理,以提高其表面的耐腐蚀性和美观度。

本文将详细介绍6063铝合金的氧化导电过程,包括氧化原理、处理步骤、影响因素以及应用领域等。

氧化原理6063铝合金的氧化导电过程是通过在铝合金表面形成氧化膜,来提高导电性能。

氧化膜主要由氧化铝组成,具有较高的绝缘性能。

然而,氧化膜表面通常存在微小的孔洞,这些孔洞可以通过封孔处理来填充,以提高氧化膜的密封性和导电性能。

处理步骤6063铝合金的氧化导电处理通常包括以下几个步骤:1.表面准备:首先需要对铝合金表面进行清洁处理,以去除油污、氧化物和其他杂质。

常用的清洗方法包括碱洗、酸洗和机械抛光等。

2.预处理:在表面准备完成后,可以进行一些预处理步骤,如酸洗除渣、去除氧化层等。

这些步骤有助于提高氧化层的质量和附着力。

3.氧化处理:氧化处理是整个过程的核心步骤。

通常使用电解氧化的方法进行处理,即将铝合金作为阳极,通过电解液中的电流进行氧化反应。

电解液中的主要成分包括硫酸、硫酸铝和其他添加剂。

氧化时间和电流密度是影响氧化层厚度和质量的重要参数。

4.封孔处理:氧化膜表面的微小孔洞会影响氧化层的导电性能和耐腐蚀性能。

因此,需要进行封孔处理来填充这些孔洞。

常用的封孔方法包括热封孔和冷封孔等。

5.表面处理:氧化导电处理完成后,可以进行一些表面处理步骤,如打磨、抛光和染色等。

这些步骤有助于提高铝合金的表面质量和美观度。

影响因素6063铝合金的氧化导电过程受到多种因素的影响,包括以下几个方面:1.材料成分:铝合金的成分会影响氧化层的形成和性能。

通常,合金中含有较高比例的铜和硅,会减缓氧化层的形成速度。

2.氧化条件:氧化时间和电流密度是影响氧化层厚度和质量的重要参数。

较长的氧化时间和较高的电流密度会导致较厚的氧化层,但也可能降低氧化层的质量。

3.温度:氧化过程中的温度也会影响氧化层的形成和性能。

如何减轻铝合金挤压型材的表面条纹易贤志(长沙振升铝材有限公司,湖南长沙$%"&’!)!"!#摘要:从熔铸工艺、挤压工艺、模具、挤压设备等方面分析了!"!#铝合金型材在挤压过程中产生表面条纹的原因,并提出了相应的对策。

关键词:!"!$铝合金型材;熔铸;挤压;模具;表面条纹中图分类号:%&"’(!)*+;%&$,-文献标识码:.文章编号:+/",0,*$(1*//$)/20""310"$()*+),-./-01-+2- 34/50.- 3+/-061)5!"!7894:;<;4:899)= >/)5;9-14567890:;7@20<A120 B2-<12-<A894:;<;4:@)C D E+F C D@20<A120$%G%’!D@2;<0H8I1+/0.+J%;<=8>?@AB79>C DE79F@= G<C?79F0>8B?79F H A@><BB I<J?A D B7@9H A@><BB I E7<I89E <J?A D B7@9E<K7>< A<B D C?79F79?;<B D A=8><B?A<8L B@= !/!$8C D G797D G8CC@M H A@=7C<B N<A<898C M:<E)%;<H A<>8D?7@98AM G<8B D A<B N<A<HD?=@A N8A E)K-=*)/F1J!O!$8C D G797D G8CC@M H A@=7C<P G<C?79F0>8B?79F P<J?A D B7@9P E7<P B D A=8><B?A<8L本文所说的挤压铝型材表面条纹是指型材表面上的焊合线、亮线、模线、氧化物条痕、组织条纹、咬痕、阴阳面等,从理论和实践上证明,挤压铝型材的有些表面条纹是不可能根本消除的。

收稿日期:2006-08-03 作者简介:杜新宇(1968-),男,河南南阳人,工程师。

6063铝合金型材表面麻点的成因及解决方法杜新宇(南阳市康远机器总厂,河南南阳473125)摘要:通过生产实践与试验分析,找出6063铝合金型材产生麻点缺陷的各种原因,提出了避免和减轻这一缺陷的方法。

关键词:6063铝合金;型材;麻点;挤压工艺;铸锭;挤压工具中图分类号:TG 379 文献标识码:A 文章编号:1007-7235(2006)12-0032-03Countermeasures and causes of point defects on 6063aluminiumalloy profile surfacesDU X in 2yu(N anyang K angyu an Machine Work ,N anyang 473125,China)Abstract :Through practice and test analysis ,the author of the paper has found out the various reas ons for the formation of the vice of rough points in the production of 6063aluminum alloy.Then he has suggested methods for av oiding or abating such a vice.K ey w ords :6063aluminum alloy ;profile ;rough point ;extrusion process ;ing ot ;extrusion implement 在6063合金挤压生产中,型材表面常出现麻点现象。

麻点的形状像彗星轨迹,好像缝衣针的针尖在型材表面剜挑的犁痕。

麻点头部小、尾部大,严重时用手摸可感觉麻点尾部有硬质点。

6063铝合金型材“闪烁花纹”的成因及对策1前言在6063铝合金建筑装饰型材的生产中,常会见到一些空心、半空心的,甚至是一些断面曲率较大的实心的挤压材,经过硫酸阳极氧化生产工艺处理后,其表面局部会出现一种沿纵向连续分布的,具有一定宽度的显示为粗糙不平(似梨皮状)的,清晰可见的闪烁晶粒状的表面缺陷—“闪烁花纹”(或称“光亮花样”)。

其分布规律是:①沿挤压方向,尾部比头部更明显可见,严重时,首尾都很明显;②沿垂直于挤压轴线的方向,“花纹”一般只出现在局部,尤其出现在型材曲率较大的部位,或是空心、半空心型材的焊缝区域,或是在型材的形成过程中6063铝合金承受摩擦阻力最大的部位。

2成因分析2.1氧化前处理工艺的影响某些挤压材经硫酸脱脂并水洗后,表面无异常变化,而当其在w Zn2+≥4×10-6的碱蚀液中经正常的浸蚀并随后立即有效水洗后,就会看到“闪烁花纹”的存在。

笔者对挤压材的挤压组织进行分析,结果表明:“闪烁花纹”对应的组织是晶粒度比正常部位的大得多的粗大等轴晶的再结晶组织——粗晶环,且晶粒越粗大,“闪烁花纹”越明显;这种现象也随着浸蚀的进行而越来越明显。

文献[1]指出:“闪烁花纹”的形成除了与合金成分(尤其是Zn)、挤压材(RCS状态)的组织状态有关外,还与碱蚀液中[Zn2+]有关。

实验证明:在合金中,当w Zn≥0.033%,且型材表面存在粗晶环的前提下,只要碱蚀液中w Zn2+≥4×10-6,就会产生“闪烁花纹”。

产生“闪烁花纹”的根本原因是碱蚀液中Zn污染引起的选择性晶间腐蚀[2]。

晶间腐蚀的机理是电化学的,是晶界内的局部原电池作用的结果。

沿晶粒边缘沉淀析出的第二相Mg2Si与贫乏的固溶体之间由于腐蚀电位的不同,在碱蚀电解质溶液中,形成了原电池α-Al-Mg2Si。

在实际生产中,一般都要求Si的含量过剩,则其晶间腐蚀敏感性增大,因为位于晶界及其附近区域的游离硅具有很强的阳极性[3]。

0前言随着国内铝挤压产业的发展,中国挤压机的数量和吨位、表面处理线的种类和能力、产能产量规模均超过其他所有国家的总和,其发展水平和发展质量也在同步提升,中国已成长为全球最大铝型材生产国。

其中,在铝合金建筑型材领域中,6063铝合金具有加工性能优异、抗腐蚀性好的显著特点,又由于其阳极氧化后表面质量效果优良,被广泛用于建筑门窗及幕墙等[1]。

针对氧化车间6063合金边框结构型材光面古铜色频繁出现色差质量问题,本文结合氧化生产线现场实践经验,对出现色差问题的型材进行分析,查找出6063铝合金氧化型材产生色差缺陷的原因,并通过对合金成分微量元素Fe、Mn调整后的对比试验以及着色电压等工艺参数的调整对比试验,达到了消除氧化型材色差缺陷的目的。

1色差原因分析研究表明,阳极氧化膜分为阻挡层和多孔层:阻挡层是致密无孔的非晶态氧化物,而多孔层是由六角形柱状个体(中部有小圆孔)聚集一起,形成类似蜂窝状结构(如图1所示),每个独立单元的中心经小圆孔与阻挡层相联通。

型材着色就是由于孔底沉积的金属粒子对入射光发生散射而显色的,因此氧化膜孔堆积的沉积物越多,在多重散射下型材氧化膜表面颜色越深[2-3]。

6063合金边框型材光面古铜色缺陷如图2所示。

图1氧化膜多孔层微观组织照片(a)颜色偏暗(b)颜色偏黄图26063合金边框型材光面古铜色差缺陷6063铝合金阳极氧化型材的色差缺陷浅析陈庆文1,刘小龙1,朱世安1,2(1.广东豪美新材股份有限公司,清远511500;2.广东豪美技术创新研究院有限公司,清远511500)摘要:为了解决6063铝合金阳极氧化和电解着色后出现色差缺陷,根据色差产生机理,结合现场生产记录和监控回放,跟踪调查色差产生的原因,最终通过对合金成分中Fe、Mn元素含量的控制以及着色电压等工艺参数的调整,得出消除阳极氧化型材电解着色后出现色差问题的最优措施。

铝棒合金成分中Fe元素含量控制在≤0.30%,Mn元素含量控制在≤0.025%,型材氧化后将会得到较好的砂面银白色和光面古铜色表面质量;从生产成本和颜色的稳定性来看,最佳的电解着色电压应该控制在15~16V之间。

6063鋁合金常見問題分析及處理6063鋁合金型材以其良好的塑性、適中的熱處理強度、良好的焊接性能以及陽極氧化處理後表面華麗的色澤等諸多優點而被廣泛應用。

但在生產過程中經常會出現一些缺陷如:1 劃、擦、碰傷劃傷、擦傷、碰傷是當型材從模孔流出以及在隨後工序中與工具、設備等相接觸時導致的表面損傷。

1.1 主要原因鑄錠表面附著有雜物或鑄錠成分偏析。

鑄錠表面存在大量偏析浮出物而鑄錠又未進行均勻化處理或均勻化處理效果不好時,鑄錠內存在一定數量的堅硬的金屬顆粒,在擠壓過程中金屬流經工作帶時,這些偏析浮出物或堅硬的金屬顆粒附著在工作帶表面或對工作帶造成損傷,最終對型材表面造成劃傷;模具型腔或工作帶上有雜物,模具工作帶硬度較低,使工作帶表面在擠壓時受傷而劃傷型材;出料軌道或擺床上有裸露的金屬或石墨條內有較硬的夾雜物,當其與型材接觸時對型材表面造成劃傷;在叉料桿將型材從出料軌道上送到擺床上時,由於速度過快造成型材碰傷;在擺床上人為拖動型材造成擦傷;在運輸過程中型材之間相互摩擦或擠壓造成損傷。

1.2 解決辦法加強對鑄錠質量的控制;提高修模質量,模具定期氮化並嚴格執行氮化工藝;用軟質毛氈將型材與輔具隔離,盡量減少型材與輔具的接觸損傷;生產中要輕拿輕放,盡量避免隨意拖動或翻動型材;在料框中合理擺放型材,盡量避免相互摩擦。

2 機械性能不合格2.1 主要原因擠壓時溫度過低,擠壓速度太慢,型材在擠壓機的出口溫度達不到固溶溫度,起不到固溶強化作用;型材出口處風機少,風量不夠,導致冷卻速度慢,不能使型材在最短的時間內降到200℃以下,使粗大的Mg2Si過早析出,從而使固溶相減少,影響了型材熱處理後的機械性能;鑄錠成分不合格,鑄錠中的Mg、Si含量達不到標準要求;鑄錠未均勻化處理,使鑄錠組織中析出的Mg2Si相無法在擠壓的較短時間內重新固溶,造成固溶不充分而影響了產品性能;時效工藝不當、熱風循環不暢或熱電偶安裝位置不正確,導致時效不充分或過時效。

丝印不良项目和原因分析报告摘要:丝印是一种常用的印刷方法,广泛应用于电子、汽车、家电等行业。

然而,在丝印过程中会出现各种不良项目,严重影响产品质量和生产效率。

本报告通过实地调查和数据分析,分析了丝印不良项目及其原因,并提出改进措施,以提高丝印质量和生产效率。

一、背景丝印是一种较为常见的印刷方法,其过程主要包括油墨脱模、刮刀刮墨、印刷和烘干等环节。

然而,在实际生产过程中,我们发现丝印存在许多不良项目,如图案模糊、颜色偏差、漏印、刮痕等,这些问题直接影响了产品的质量和生产效率,需要进行深入的原因分析和改进措施制定。

二、丝印不良项目分析1.图案模糊:在丝印过程中,如果油墨稀薄或压力不均匀,会导致图案模糊。

另外,如果丝网张力不够或印刷速度过快,也会导致图案模糊。

2.颜色偏差:颜色偏差是丝印中常见的问题,主要原因是油墨的配方和搅拌不均匀,也可能是颜料质量不过关。

此外,工人操作不规范,控制不良也可能引起颜色偏差。

3.漏印:漏印是指印刷中一些区域未能完全覆盖油墨,主要原因是丝网过度老化,孔洞严重,印版存储不当或者印刷压力不够。

4.刮痕:刮痕是丝印过程中常见的问题,主要是由于刮刀不锋利,或者刮刀与丝网接触不均匀导致。

三、不良项目原因分析1.人为因素:丝印过程需要工人的操作和控制,如果操作不慎或控制不当,就会出现各种不良项目。

例如,工人在调整丝网张力时没有注意力,或者刮刀不同位置的压力不一致等。

2.设备问题:丝印过程中使用的设备如果存在问题,也会导致不良项目的出现。

例如,刮刀刮墨不均匀、丝网老化等。

3.材料问题:丝印需要使用油墨、丝网和印版等材料,如果这些材料质量不过关或者贮存不当,就会影响丝印的质量。

4.工艺控制不严:丝印过程需要严格的工艺控制,如果控制不严,就容易出现各种问题。

例如,油墨稀薄、刮刀压力不均匀等。

四、改进措施1.加强员工培训:通过加强员工培训,提高员工对丝印工艺原理和操作规程的理解,降低人为因素对丝印质量影响。