SmartNest专业版数控下料编程操作流程图

- 格式:doc

- 大小:1.48 MB

- 文档页数:10

套料作业流程一、预套料1、切割件1.1接受内业合同评审表。

1.2技术科完成对切割件所用板材的评审。

1.3需采购定轧钢板由技术科向内业提供钢板规格及利用率,需利用现货或板头切割的除向内业提供板材利用率外还需对评审占用的钢板及板头出具清单,同时报物管。

1.4物管对占用的板材予以号料锁定。

1.6内业科按合同评审程序完成合同评审工作。

1.7合同评审结束内业科负责将合同评审的结果反馈生产科。

1.7.1合同评审成功生产科及时通知仓库及技术科做好生产前期准备。

1.7.2合同评审失败生产科及时通知仓库及技术科解除原评审时占压的板材。

2、钢构件、铆焊件2.1生产科接到内业科生产通知单及图纸后建档并转发至钢构车间或铆焊厂。

2.2由钢构车间技术员或铆焊厂技术员在计划时间内对图纸做简单的二次设计并制作出下料简图(1:1电子)及各零件下料清单表(即下料生产入库计划单)并将电子图及明细表转交生产部技术科。

2.3由生产部技术科对零件套排后制定采购钢板的规格及数量明细并交生产计划科。

二、生产套料1.切割件1.1切割车间依据生产计划要求将需下料的切割件按下料明细表中《下料生产入库计划单》的要求填写完毕并提交生产部技术科。

1.2生产部技术科负责对切割件绘制1:1标准下料图,并根据切割车间提供的下料明细表对需下料的切割件做套料排版编程工作。

2、钢构件、铆焊件2.1钢构车间、铆焊厂负责按生产计划科的要求在规定时间内将厂房加工详图,及具体零件的下料图(1:1电子版)。

如需拼接的零件应将零件拆分后分别绘制1:1下料图。

2.2钢构车间计划员、或铆焊厂计划员负责按生产计划科的要求制定出具体到零件的下料明细并交生产部技术科。

2.3生产部技术科负责依据零件图及下料明细对需下料的具体零件做套料排版及编程工作。

附:1.研发中心需下料按铆焊件的流程走。

2.各分厂及车间在提供下料图及下料清单时必须保证技术科有24小时的排版编程时间。

3.所有零件均需有下料图。

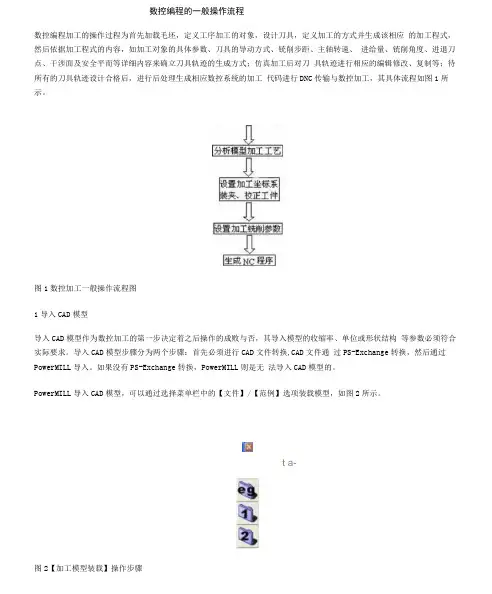

数控编程的一般操作流程数控编程加工的操作过程为首先加载毛坯,定义工序加工的对象,设计刀具,定义加工的方式并生成该相应的加工程式,然后依据加工程式的内容,如加工对象的具体参数、刀具的导动方式、铳削步距、主轴转速、进给量、铳削角度、进退刀点、干涉面及安全平而等详细内容来确立刀具轨迹的生成方式;仿真加工后对刀具轨迹进行相应的编辑修改、复制等;待所有的刀具轨迹设计合格后,进行后处理生成相应数控系统的加工代码进行DNC传输与数控加工,其具体流程如图1所示。

图1数控加工一般操作流程图1导入CAD模型导入CAD模型作为数控加工的第一步决定着之后操作的成败与否,其导入模型的收缩率、单位或形状结构等参数必须符合实际要求。

导入CAD模型步骤分为两个步骤:首先必须进行CAD文件转换,CAD文件通过PS-Exchange转换,然后通过PowerMILL导入。

如果没有PS-Exchange转换,PowerMILL则是无法导入CAD模型的。

PowerMILL导入CAD模型,可以通过选择菜单栏中的【文件】/【范例】选项装载模型,如图2所示。

t a-图2【加工模型装载】操作步骤PowerMILL 7.0可接受多种类型格式的数据文件,打开【打开范例】对话框中的【文件类型】下拉列表框,如图3所示,可根据需要选择不同的类型格式打开模型数据文件。

图3 PowerMILL7. 0数据文件的类型格式2分析模型加工工艺加工工艺分析就是指对零件的加工顺序进行规划,其具体安排应该根据零件的结构、材料特性、夹紧定位、机床功能、加工部位的数量以及安装次数等进行灵活划分,一般可根据下列方法进行划分。

1)刀具集中分序法以应用的刀具进行划分,用同一把刀具加工完成所有可以加工的零件部位,再用第2把或第3把刀具完成它们可以完成的其他部位。

这样可减少换刀次数,压缩空白程序的时间,减少不必要的定位误差。

2)加工部位分序法在数控机床上加工零件,工序可以集中。

对于加工部位很多的零件可一次装夹并尽可能完成全部工序,可按其结构特点将加工部位分成几个部分,如内形、外形、曲面或平面等。

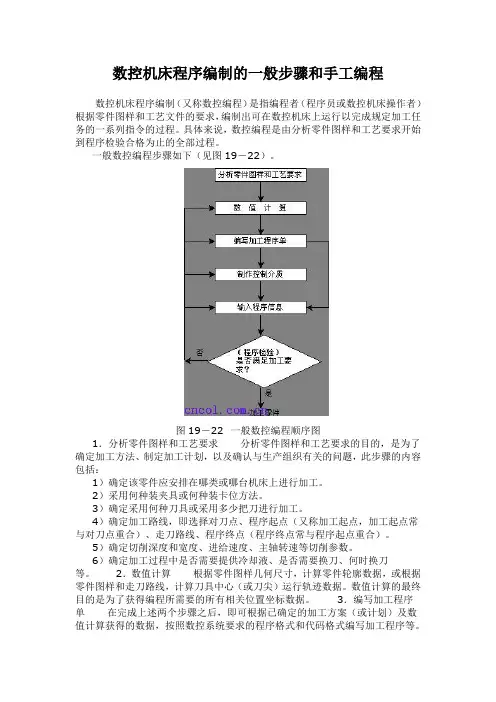

数控机床程序编制的一般步骤和手工编程数控机床程序编制(又称数控编程)是指编程者(程序员或数控机床操作者)根据零件图样和工艺文件的要求,编制出可在数控机床上运行以完成规定加工任务的一系列指令的过程。

具体来说,数控编程是由分析零件图样和工艺要求开始到程序检验合格为止的全部过程。

一般数控编程步骤如下(见图19-22)。

图19-22 一般数控编程顺序图1.分析零件图样和工艺要求分析零件图样和工艺要求的目的,是为了确定加工方法、制定加工计划,以及确认与生产组织有关的问题,此步骤的内容包括:1)确定该零件应安排在哪类或哪台机床上进行加工。

2)采用何种装夹具或何种装卡位方法。

3)确定采用何种刀具或采用多少把刀进行加工。

4)确定加工路线,即选择对刀点、程序起点(又称加工起点,加工起点常与对刀点重合)、走刀路线、程序终点(程序终点常与程序起点重合)。

5)确定切削深度和宽度、进给速度、主轴转速等切削参数。

6)确定加工过程中是否需要提供冷却液、是否需要换刀、何时换刀等。

2.数值计算根据零件图样几何尺寸,计算零件轮廓数据,或根据零件图样和走刀路线,计算刀具中心(或刀尖)运行轨迹数据。

数值计算的最终目的是为了获得编程所需要的所有相关位置坐标数据。

3.编写加工程序单在完成上述两个步骤之后,即可根据已确定的加工方案(或计划)及数值计算获得的数据,按照数控系统要求的程序格式和代码格式编写加工程序等。

编程者除应了解所用数控机床及系统的功能、熟悉程序指令外,还应具备与机械加工有关的工艺知识,才能编制出正确、实用的加工程序。

4.制作控制介质,输入程序信息程序单完成后,编程者或机床操作者可以通过CNC机床的操作面板,在EDIT方式下直接将程序信息键入CNC系统程序存储器中;也可以根据CNC系统输入、输出装置的不同,先将程序单的程序制作成或转移至某种控制介质上。

控制介质大多采用穿孔带,也可以是磁带、磁盘等信息载体,利用穿孔带阅读机或磁带机、磁盘驱动器等输入(输出)装置,可将控制介质上的程序信息输入到CNC系统程序存储器中。

数控编程的基本步骤

嘿,朋友们!咱今儿来聊聊数控编程那点事儿哈!

你说数控编程像不像给机器做饭呀?咱得按照它的口味,给它准备好合适的“菜谱”,它才能乖乖听话,做出咱想要的东西来。

那咱这“菜谱”咋做呢?首先呀,咱得了解咱要加工的零件,就像你得知道自己想吃啥菜一样。

这零件长啥样啊,有啥要求啊,心里得有数。

然后呢,根据这零件的特点,咱得选好合适的刀具,这刀具就好比是炒菜的铲子,得选对了才能把菜炒好呀!

选好刀具,接下来就得规划路径啦!这就像是你去一个地方,得想好走哪条路最顺呀。

咱得让机器走的路既高效又准确,可不能让它在那瞎转悠。

这时候就得动点小脑筋啦,可别小瞧这一步,弄不好就前功尽弃咯!

路径规划好了,就该给机器下指令啦!这指令就像是你跟小伙伴说的话,得让它明白要干啥呀。

这可得仔细着点,一个小错误都可能让机器犯糊涂呢。

接着呀,咱还得检查检查,就像你做完作业得检查一遍一样。

看看有没有啥问题,可别等机器开始干活了才发现不对,那可就麻烦啦!

等都没问题了,就可以让机器开始干活啦!看着它按照咱的要求一点点把零件加工出来,那感觉,啧啧,真带劲!

你说这数控编程难不难?其实呀,只要你用心,就没啥难的。

就像学骑自行车一样,刚开始可能会摔倒,但多练几次不就会了嘛!咱只要一步一个脚印,慢慢摸索,肯定能掌握这门技术。

你想想,要是你能把数控编程玩得溜溜的,那多牛呀!到时候不管啥零件,到你手里都能乖乖听话,变成你想要的样子。

这多有成就感呀!

所以呀,朋友们,别害怕,大胆去尝试!数控编程的世界等着你去探索呢!加油吧!

原创不易,请尊重原创,谢谢!。

数控下料编程操作流程

一、建立板材库

1.板材库的建立首先根据库房给的所有板材规格、材质、数量进行程序入库存档(如图1)

选择数据库→钢板库管理→钢板库管理(如图2)→点击入库出库(如图3)

图1

图2

图3

→根据仓库所给的规格,更改钢板编号、数量、材质、板厚、长度、宽度等,→点击确认→点击(图1)的存盘,退出并保存。

二、编程操作流程

1、首先在CAD把需要编程的图形删改干净,注意避免断线,其次,在自己设定的文件

夹保存为R12 DXF格式的文件。

2、选择数据库→零件库管理(如图4) →点击参数设置→最小孔径改为5→点击导入

一个零件→导出CAD里面保存的R12DXF的文件(如图5),弹出图5的对话框后,更改部图号、名称、材质、板厚等参数,检查右上角的图形框的工件的规格是否与图纸相同,合格后点确认

图4

图5

确定后选中并双击生成后的零件(如图6)弹出对话框,在根据图纸的数量更改零件的数量→确定→点击创建套料计划→更改文件名称→点击打开→弹出对话框点击确认(如图7)→关闭零件库→是

图6

图7

3、点击自动套料(批量)(如图1,文件下面的像三页纸的按钮)→双击上图生成的文件(如

图8)→点击进入板材库,选择钢板(如图9)→选择余料钢板(如果没有余料钢板点击正常钢板选择)→双击图中出现的钢板,弹出对话框选择数量。

(如图10)→选择完成点击确定;

图8

图9

图10

→确定后,回到(图9)→更改边框余量(正常为10mm)和零件间隔(正常为20mm)→点击自动排样,生成(如图11)

图11

4、排版:

①首先确认是否在套料图中,点击工具栏的(套),其次,工件多的情况下手动移动零

件,将零件使用到最大化。

如果出现小量的余料点击左上角工具栏的(优化套料)→追加新零件,→点击左键,选择添加同样板厚常用的标准零件,→手动排版,让零件利用到最大化(如图12)点击左下角的等距缩放所有零件,出现下图的工件外边的红线。

图12

②、其次点击工具栏的(割)→工具栏的设置→工艺参数设置→按照对照表调整参

数,(如图13)→点击确认;

图13

(图13a)(图13b)

当钢板厚度大于20时,按图13a设置,当钢板厚度小于20时,按图13b设置

选择左边工具栏中的(轮廓总优化)→点击(零件交互排序)点击选择工作区域的所有零件(注释:这部很重要,要让所有零件点亮变成红色,并且检查零件切割的顺序,正常切割都是先后外,)→自动设置轮廓起点(注释:在工件多的情况下手动调整轮廓起点的位置,首先点击(交互更改轮廓起点位置)在对工件点击任意点,尽量让引入引出线点在直线上,这样切割出来的工件收刀点没有凹凸)→自动设置轮廓方向(注释:在工件多的情况下手动设置轮廓方向,避免割伤下个工件,减少间隔余量。

首先点击(交互更改轮廓方向)点击引入引出线,这样就能更改引入引出先的方向。

)→自动设置全部引入引出线。

→设置完成点击(切割模拟)→点连续→模拟完成点结束。

③、生成程序:点击切割编程→自动生成用户NC代码→选择奥特先锋数控切割代码

(如图14和15)→点击自动生成NC代码→显示NC代码/编辑→文件命名另存。

图14 图15

三、余料库的保存

1、点击钢板管理→自定义余料边界,在板材上手动画出余料边界→按回车弹出对话框

(如图16)→点击入库弹出对话框(如图17)确认入库,这样剩下的板材就保存的零件库中了

图16

图17

2、防止板材库出问题可以在CAD里面将所有的板材规格画出来(如图18)

图18

点击文件操作→当前套料图生成DXF格式,→在CAD里打开此套料图,在粘贴到板材库存中,这样做到双重保险,→预览打印下料工艺卡(如图19)→最后保存套料图层,以免下料中发生问题,可直接调用,节省编程时间。

图19

四、总结

以上是下料编程的所有步骤,其中排版很重要,排版的好坏直接与板材的成本和利用率挂钩,

最后一项,下料工艺卡能体现出所有的板材排布情况,下料个数量及规格等等,有利于审批、

流转,避免漏下、重复下、等等问题,大大提高了板材的利用率和人工的效率。

五、工艺参数表

板材切割编程参数

厚度 4 6 6 8 10 20 25 35 36 材质Q235B Q235B Q345R Q235B Q235B Q235B Q235B Q235B Q345R 切割速

3000 2500 2400 2000 1500 450 400 350 300 度单位

(mm)

预热时

间单位/

0 0 0 0 0 20 20 20 20

秒

空程速

4000 4000 4000 4000 4000 4000 4000 4000 4000 度单位

(mm)

割缝补

2 2 2 2 2 2 2 2 2 偿单位。