Q235热轧钢板冷弯裂纹分析

- 格式:pdf

- 大小:493.74 KB

- 文档页数:4

钢件折弯开裂问题的分析我公司应⽤于⼭东某⼯程的⾼压开关设备需要⼀批10mm厚的Q235-AF钢件。

由于产品是在户外使⽤,因此,需对钢件进⾏热镀锌处理,以提⾼其防腐性。

同时,这批钢件的形状需要符合⼯程现场布置要求,所以需要在现场对其进⾏折弯处理,但在折弯时,部分钢件出现了开裂情况。

我们从各个⽅⾯分析了出现这种问题的原因,并做了⼀组试验,验证了各种因素对钢板折弯的实际影响,从⽽解决了钢件折弯开裂的问题。

1. 问题原因分析从现有情况分析,出现开裂的可能因素主要有以下⼏⽅⾯:(1)Q235-AF属于等级较低的钢种,其S、P含量相对略⾼,⼒学性能相对稍差。

(2)热镀锌⼯艺相当于把钢材放⼊到560℃溶液中后冷却,在这过程中有可能导致氢脆或者淬硬,导致表⾯脆性增加。

1981年我被调到省⽂化厅⼀个研究单位拿⼯资,专业写⼩说。

⼀、⼆年时间,我每天打开稿纸,脑⼦⼀⽚空⽩,⼀整天⼀整天地发呆。

把许多等待奇迹的⼈急坏了。

省报上有了公开的议论,关于我的“苦闷”,关于让我离开基层是否明智……私下的批评就更加尖锐:“只⽣⼀个好”“本来就不是这块料”,之类;省⽂联《创作评谭》的编辑吴松亭受领导派遣,专程去北京请⼤评论家阎纲给我打⽓。

但这只能更加强化我的焦虑。

1980年在中国作协⽂讲所,王安忆看到报上我的责编丘峰抬举我的⽂章,问我:你⾼兴吗?我转过脸,⽆法正视她。

(3)Q235-AF的冷脆转变温度为-20℃左右。

出现问题时正值冬季,⼭东现场的温度在-10℃左右,低温条件对其⼒学性能有⼀定影响。

(4)Q235轧制钢板的⼒学性能具有⽅向性,其沿轧制⽅向(纵向)的弯⼼直径为a,垂直于轧制⽅向(横向)的弯⼼直径则为1.5a(a为钢材厚度),因此,不同⽅向的试板在折弯过程中会展现出不同的⼒学性能。

要从困境中⾛出来,活成⾃⼰的样⼦,也要靠钝感⼒。

那么,怎样⽤好钝感⼒呢?⾸先,要有个积极的⼼态,坚信每个学⽣的本质都是向善、向上、向美的。

问题只是暂时的,不过是⾃⼰⽬前还没有找到解决问题的办法⽽已。

疋科技_虱Q235A F钢焊接热裂纹产牛的原因及对策赵志强(徐州技师学院,江苏徐州221000)喃要]Q235A F这种低碳钢总体上来说焊接}生优良。

但少数情况下焊接会有热裂纹出现,热裂纹的产生与焊材或母材中碳、硫、磷含量过高都有关。

为避免热裂纹的出现,必须减少碳、硫、磷溶入焊缝,可以采用碱}生焊条焊接等措施加以解决。

哄键词]Q235A F;热裂纹;对策Q235A F钢是屈服强度为235M Pa,质量等级为A级,沸腾法脱氧的低碳钢。

它属于普通碳素结构钢的范畴。

按G B700—88要求其舍碳量为014%~022%,另外含有O.3%~065%的锰和不大于030%的硅两种有益元素以及不大于0050%的硫和不大于0045%的磷两种杂质元素。

总体来说这种钢C、M n、S i含量少,碳当量值很低,通常情况下其焊接性能优良,整个焊接过程不需要采取特殊工艺措施,即可获得满意的焊接接头。

但在少数情况下,其焊接性也会不好,焊接时也可能会有裂纹产生。

去年春季开学时,我校购进一批12m m厚Q235A F钢板和一批E4303焊条,对学生进行焊条电弧焊板对接V型坡口立焊单面焊双面成形课题实训I时,就出现了在焊缝中产生裂纹的现象。

裂纹集中出现在打底焊道的中间位置,特别是未填满的弧坑处。

熄弧后,稍微冷却即可看到弧坑处有裂纹产生,清除熔渣,可发现裂纹断口处有明显的氧化色彩。

据此我们判断裂纹是在焊缝处于较高温度时形成的,是热裂纹。

焊接裂纹是在焊接过程中,焊接接头局部地区的金属原子结合力遭到破坏而形成新界面所产生的缝隙。

它是焊接接头中最危险的焊接缺陷,其危害性极大,是焊接结构和容器发生突然破坏,造成灾难性事故的主要原因之一。

因此,也是生产中要防止的重点。

热裂纹是在焊接过程中焊缝和热影响区金属冷却到固相线附近的高温区时产生的,故称为热裂纹。

从金属材料断裂理论可知,焊接热裂纹具有高温沿晶断裂的性质,发生高温沿晶断裂的条件是在高温阶段晶间延性或塑性变形能力6m i n不足以承受焊缝金属凝固和高温冷却过程积累的应变量£,即E≥6m i m时产生的。

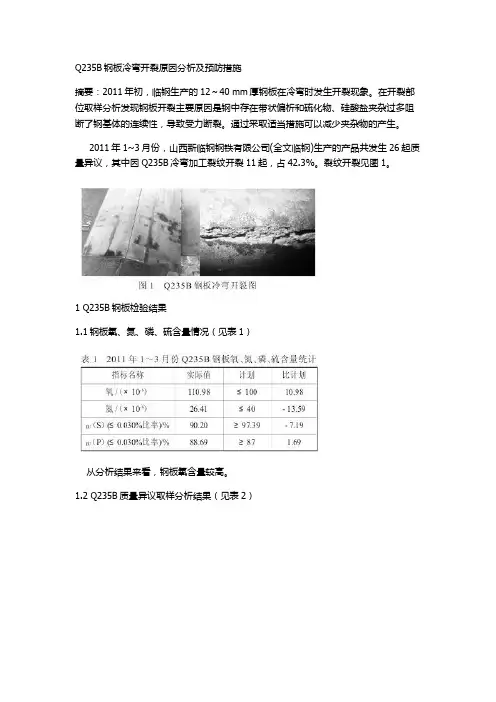

Q235B钢板冷弯开裂原因分析及预防措施摘要:2011年初,临钢生产的12~40 mm厚钢板在冷弯时发生开裂现象。

在开裂部位取样分析发现钢板开裂主要原因是钢中存在带状偏析和硫化物、硅酸盐夹杂过多阻断了钢基体的连续性,导致受力断裂。

通过采取适当措施可以减少夹杂物的产生。

2011年1~3月份,山西新临钢钢铁有限公司(全文临钢)生产的产品共发生26起质量异议,其中因Q235B冷弯加工裂纹开裂11起,占42.3%。

裂纹开裂见图1。

1 Q235B钢板检验结果1.1钢板氧、氮、磷、硫含量情况(见表1)从分析结果来看,钢板氧含量较高。

1.2 Q235B质量异议取样分析结果(见表2)从成分对比情况看,两次分析结果存在一定差异,但偏差不大,在同一钢种成分范围内。

出现偏差与取样位置、成分出现偏析等原因有关。

经市场调研,临钢Q235B成分与国内其他19家钢厂(质量证明书)的差别,碳质量分数:临钢平均为0.17%,其他厂在0.15%以上(平均为0.16%),临钢基本持平;硅质量分数:临钢平均为0.18%,其他厂家平均为0.22%,临钢略低;锰质量分数:临钢平均为0.44%,其他厂家平均为0.61%,临钢明显偏低;磷质量分数:临钢平均为0.025%,其他厂家磷质量分数平均为0.018%,临钢高;硫质量分数:临钢平均为0.027%,其他厂家平均为0.013%,临钢高。

1.3 夹杂物检验情况(见表3)从所取试样的整体检验情况分析,试样都存在较严重的硫化物分布。

在距离表皮1~2 mm处,硫化物夹杂很少,距离表面约6~7 mm处,硫化物夹杂开始增多,到中心处最为严重。

1.4金相分析结果从金相分析结果和夹杂物的评级上看,试样硫含量偏高;硅酸盐夹杂物含量较高,尺寸较大,但晶粒度与正常试样区别不明显,夹杂物沿轧制方向与铁素体和珠光体呈带状分布(见图2)。

1.5电镜分析结果有的试样断口表面有黄色氧化铁,微观断口以脆性断裂为主;试样宏观断口上有夹杂存在,微观断口形貌为韧性断裂;有的钢板断面上有空洞缺陷,应该为钢板中存在疏松或中间裂纹。

Q235钢试件抗裂特性分析

一、Q235钢抗裂性能的研究

在许多地质环境及不同地质场景中,Q235钢是一种主要应用的金属材料,由于其优良的抗拉强度及优良的塑性,Q235钢能够抵抗各种地质应力及荷载的最大影响,很好地保护建筑物和平台的稳定性。

但是,Q235钢也有其自身的弱点,尤其是抗裂性能比较薄弱,在极端的环境下,它的抗裂性质会受到威胁,从而影响Q235钢的性能,因此,对Q235钢的抗裂性能进行研究分析,显得尤为重要。

1.1、Q235钢的抗裂特性

Q235钢是一种普通碳素结构钢,根据GB/T700-2023标准,它的组成成分如下:C≤0.12%,Si≤0.30%,Mn≤1.40%,P≤0.045%,S≤0.045%。

Q235钢的热轧性能非常优良,能够抗拉强度可达每厘米235MPa,屈服强度比拉伸强度低38MPa,屈服弯曲比抗拉强度低40MPa,但其热处理性能比较差,抗拉强度大大降低。

同时,Q235钢的裂纹扩展性能很差,抗裂能力也不是很强,破坏温度比较低,通常在-20℃~300℃之间。

1.2、Q235钢抗裂性能的测试

为了更好地分析Q235钢的抗裂性能,需要对其进行实验测试,以下介绍两种常用的实验方法:

(1)拉伸实验:将Q235钢切割成试样,放置在拉伸机上,在不断加载的过程中。

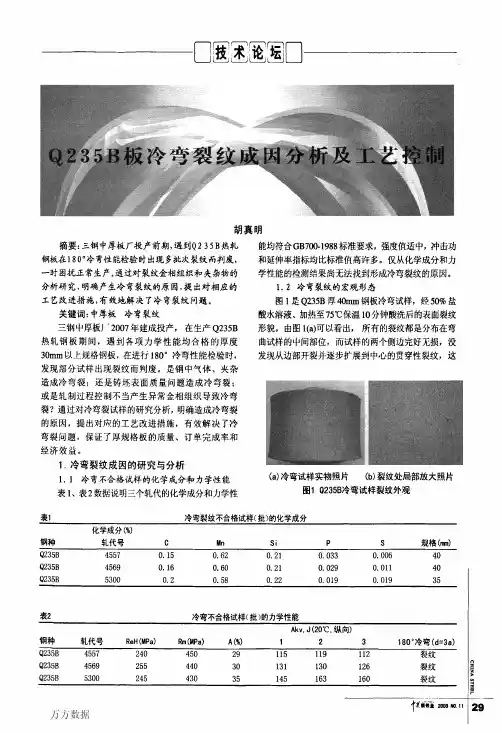

Q235B热轧钢带成型过程折弯开裂成因分析

张通;贾军艳;薛强;刘洋;杨小波;赵启扬

【期刊名称】《金属世界》

【年(卷),期】2024()1

【摘要】基于Q235B成型过程中折弯开裂问题,具体分析了其化学成分、缺陷位置与正常组织显微形貌、折弯开裂处裂口形貌、夹杂物、晶粒度等对钢卷性能的影响。

铁素体和贝氏体混合组织具有较高的边部裂纹敏感性,冲裁后边部在存在微裂纹和毛刺的情况下进行加工造成了裂纹扩展是边部开裂的直接原因,靠近原始带钢热轧边部的组织表面存在混晶情况,会加重裂纹的扩展程度。

【总页数】5页(P73-77)

【作者】张通;贾军艳;薛强;刘洋;杨小波;赵启扬

【作者单位】河钢集团唐钢公司

【正文语种】中文

【中图分类】TG3

【相关文献】

1.Q235B热轧钢带横折缺陷分析

2.Q235B热轧钢带冷弯开裂原因分析及措施

3.Q235B高速路护栏板折弯开裂原因分析

4.Q235B热轧钢带冲折开裂分析

5.Q235B热轧带钢折弯开裂原因分析及改善措施

因版权原因,仅展示原文概要,查看原文内容请购买。

Q235A厚钢板焊接裂纹分析及预防措施我厂矿用隔爆型移动变电站箱体法兰及出线盒法兰分别如图1、2所示,材料为Q235A例,焊缝为多层多道焊。

生产中经常出现裂纹现象,有时一个法兰的四条焊缝中,有三条以上裂纹,裂纹长度10—25mm,主要发生在第一道焊缝上,探伤检查裂纹率达95%以上。

众所周知,裂纹是焊缝中最危险的缺陷,大部分结构的破坏原因是由裂纹造成的。

因此,如何预防裂纹的产生,是摆在我们面前的重要课题。

一、裂纹产生原因分析1、裂纹形成的特征现场观察:焊接裂纹主要产生在第一道裂缝中心柱状结晶汇合处,垂直于焊缝鱼鳞波纹。

既有中间裂纹,也有终端裂纹,呈不明显的锯齿形,是由液态转变成固态时高温结晶形成的,属于结晶裂变。

这种裂纹表面有发蓝、发黑的氧化色彩,开裂时无金属拉裂的声响,属于热裂纹。

2、引起裂纹产生的因素(1)工程材质的影响工程材质为Q235A钢,其化学成分不稳定,含碳量的偏高及磷、硫等杂质的增加,是产生裂纹的因素之一。

另外用碳弧气刨开破口,使焊接区局部增碳严重,甚至夹碳,因此易产生裂纹。

(2)焊接规范的影响生产中采用强规范:焊条为E4303(结422)、直径4mm,电流200A施焊。

由于焊接电流过高、温升高,焊接区与周围金属温差大,因此冷却速度快,焊缝金属结晶受到周围金属的牵制,产生热反应二造成裂纹。

(3)工件结构的影响工件钢板厚度均在32mm以上,刚性大,变形困难。

在焊接过程中,焊缝区产生焊接变形,而工件因其刚性大,不易随之应变而产生内应力,因其焊缝裂纹。

(4)熔池形状的影响不同熔池形状对焊缝裂纹也有明显的影响。

窄而深的熔池及焊缝终端收弧过快会形成凹陷弧坑,使得一些低熔点杂质易集中在焊缝中心处,当焊缝结晶产生横向收缩时,焊缝承受拉应力,而中心处强度差,易产生裂纹。

二、防止裂纹产生的措施1、选择适宜的焊条E5016(结506)焊条具有良好的力学性能和抗裂性能,但工艺性比E4303(结422)稍差。

Q235A厚钢板焊接裂纹分析及预防措施我厂矿用隔爆型移动变电站箱体法兰及出线盒法兰分别如图1、2所示,材料为Q235A例,焊缝为多层多道焊。

生产中经常出现裂纹现象,有时一个法兰的四条焊缝中,有三条以上裂纹,裂纹长度10—25mm,主要发生在第一道焊缝上,探伤检查裂纹率达95%以上。

众所周知,裂纹是焊缝中最危险的缺陷,大部分结构的破坏原因是由裂纹造成的。

因此,如何预防裂纹的产生,是摆在我们面前的重要课题。

一、裂纹产生原因分析1、裂纹形成的特征现场观察:焊接裂纹主要产生在第一道裂缝中心柱状结晶汇合处,垂直于焊缝鱼鳞波纹。

既有中间裂纹,也有终端裂纹,呈不明显的锯齿形,是由液态转变成固态时高温结晶形成的,属于结晶裂变。

这种裂纹表面有发蓝、发黑的氧化色彩,开裂时无金属拉裂的声响,属于热裂纹。

2、引起裂纹产生的因素(1)工程材质的影响工程材质为Q235A钢,其化学成分不稳定,含碳量的偏高及磷、硫等杂质的增加,是产生裂纹的因素之一。

另外用碳弧气刨开破口,使焊接区局部增碳严重,甚至夹碳,因此易产生裂纹。

(2)焊接规范的影响生产中采用强规范:焊条为E4303(结422)、直径4mm,电流200A施焊。

由于焊接电流过高、温升高,焊接区与周围金属温差大,因此冷却速度快,焊缝金属结晶受到周围金属的牵制,产生热反应二造成裂纹。

(3)工件结构的影响工件钢板厚度均在32mm以上,刚性大,变形困难。

在焊接过程中,焊缝区产生焊接变形,而工件因其刚性大,不易随之应变而产生内应力,因其焊缝裂纹。

(4)熔池形状的影响不同熔池形状对焊缝裂纹也有明显的影响。

窄而深的熔池及焊缝终端收弧过快会形成凹陷弧坑,使得一些低熔点杂质易集中在焊缝中心处,当焊缝结晶产生横向收缩时,焊缝承受拉应力,而中心处强度差,易产生裂纹。

二、防止裂纹产生的措施1、选择适宜的焊条E5016(结506)焊条具有良好的力学性能和抗裂性能,但工艺性比E4303(结422)稍差。

大车悬架折弯开裂原因分析及控制措施刘刚,亓俊鸿(山东泰山钢铁集团有限公司,新材料研究所,山东271100)摘要:大车悬架在加工过程中出现折弯开裂,对钢板材质进行了系统分析,结果发现钢板基体中存在的铁素体偏析条带组织是造成钢板折弯开裂的主要原因,同时基体中存在的大量非金属夹杂物尤其是硫化物偏析也是造成钢板开裂的原因之一,此批钢板在使用前经高温扩散退火+正火+回火的热处理工艺可以避免裂纹。

关键词:Q235B;偏析条带;折弯裂纹Cracking Analysis of Truck Suspension Bendingand Prevention MeasuresLiu Gang, Qi Junhong(Shandong Taishan Steel Co.,LTD, New Material Research Institute,Shandong271100)Abstract:The truck suspension cracked during bending process. After systematic analyzing to crack, the results show that presence of the ferrite segregation band organization in the steel basics was the main reason of cracking, and the large number of non-metallic inclusions, particularly the sulfide segregation, was one of cracking reasons. To this batch steel, the measures of avoiding cracking were high-temperature diffusion annealing +normalizing + tempering before using.Key words:Q235B; segregation; bending crack某公司使用Q235B规格5.5×800mm热轧宽带钢加工大车悬架,在钢板折弯的过程中出现R弧开裂现象,为找到开裂原因,进行了一系列分析检测工作,并提出了预防开裂的措施。