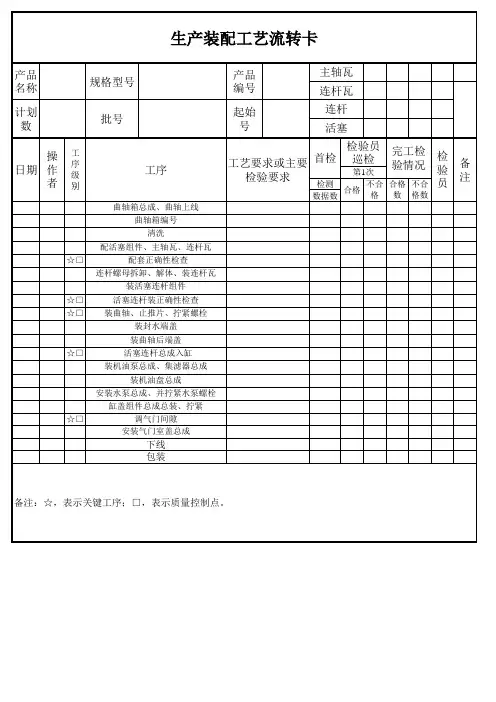

生产工艺流转卡

- 格式:doc

- 大小:59.50 KB

- 文档页数:2

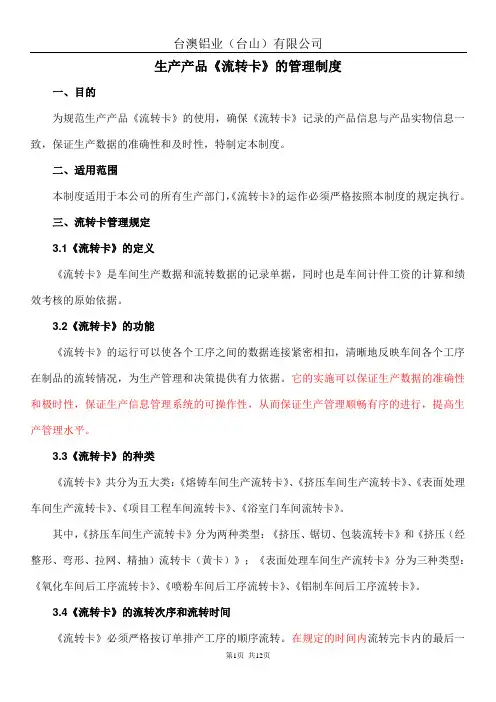

生产产品《流转卡》的管理制度一、目的为规范生产产品《流转卡》的使用,确保《流转卡》记录的产品信息与产品实物信息一致,保证生产数据的准确性和及时性,特制定本制度。

二、适用范围本制度适用于本公司的所有生产部门,《流转卡》的运作必须严格按照本制度的规定执行。

三、流转卡管理规定3.1《流转卡》的定义《流转卡》是车间生产数据和流转数据的记录单据,同时也是车间计件工资的计算和绩效考核的原始依据。

3.2《流转卡》的功能《流转卡》的运行可以使各个工序之间的数据连接紧密相扣,清晰地反映车间各个工序在制品的流转情况,为生产管理和决策提供有力依据。

它的实施可以保证生产数据的准确性和极时性,保证生产信息管理系统的可操作性,从而保证生产管理顺畅有序的进行,提高生产管理水平。

3.3《流转卡》的种类《流转卡》共分为五大类:《熔铸车间生产流转卡》、《挤压车间生产流转卡》、《表面处理车间生产流转卡》、《项目工程车间流转卡》、《浴室门车间流转卡》。

其中,《挤压车间生产流转卡》分为两种类型:《挤压、锯切、包装流转卡》和《挤压(经整形、弯形、拉网、精抽)流转卡(黄卡)》;《表面处理车间生产流转卡》分为三种类型:《氧化车间后工序流转卡》、《喷粉车间后工序流转卡》、《铝制车间后工序流转卡》。

3.4《流转卡》的流转次序和流转时间《流转卡》必须严格按订单排产工序的顺序流转。

在规定的时间内流转完卡内的最后一个工序后必须在规定时间内交到数据中心录入数据,同时消卡。

只有当卡入了数,卡上相关工序的班组才能计算工资,各车间管理人员每日应在系统中检查已开出流转卡的产品完成情况,对延期未进仓的流转卡,管理人员应及时追寻其行踪,确保生产流转的及时性,避免流转卡遗失而造成流转卡不能及时入数或卡面相关班组无法计算工资。

《流转卡》不能在规定时间内入仓或遗失对相关人员按相关规定处罚。

所有流转卡都必须交到数据中心入数消卡,然后在数据中心存档保管,以便日后查对。

3.5《流转卡》的填写规范《流转卡》各工序的所有要求填写的内容必须完整(如工序选择、班组代码,班长中文名、加工日期、来料支数、加工成品支数、当有废品废品支数和废品原因等都必须认真规范填写)、字迹清楚、准确无误,不得简缩写、不得随意涂改(有涂改的地方必须由涂改人盖“数字章”确认)否则因信息不全或看不清楚等造成无法入数或数据入错,所经的工序若未在卡上填写该工序的信息将视为没有经过该工序处理,不给该工序计酬,开卡者必须对填制《流转卡》内容及编号的完整性、工艺流程的正确性负责。

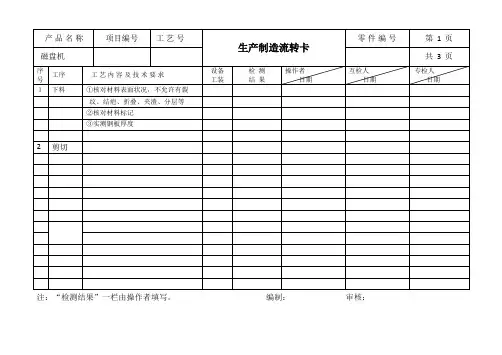

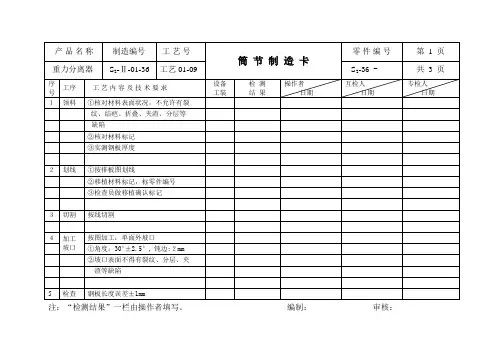

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:。

注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:。

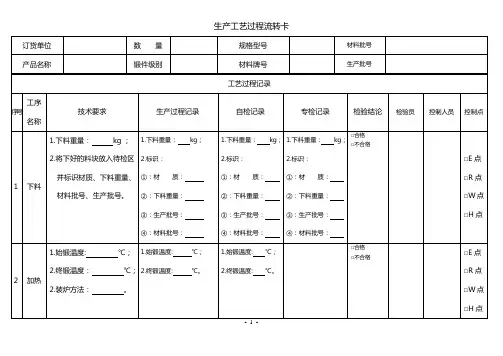

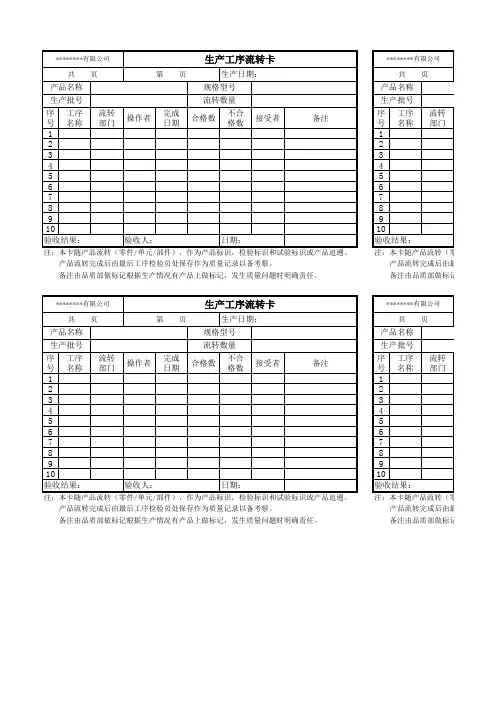

生产工序流转卡生产工序流转卡是企业生产管理中的一项重要工具,用于记录和跟踪产品在不同工序之间的流转情况和生产进度,以实现生产计划的有效执行。

下面我将介绍生产工序流转卡的主要内容和使用方法。

首先,生产工序流转卡通常包含以下主要内容:产品信息、工序信息、工艺流程、质量要求、加工设备和工具等。

产品信息包括产品名称、型号、规格、数量等。

工序信息包括序号、工序名称、工序描述、工时等。

工艺流程是按照产品的生产顺序编排的,清晰地标明了每个工序需要完成的工作内容。

质量要求包括产品的外观、尺寸、性能等指标。

加工设备和工具则是记录了生产该工序所需要的设备和工具清单。

在使用生产工序流转卡时,首先将产品信息填写在卡片上,包括产品名称、型号、规格和数量等。

然后,按照工艺流程的顺序依次填写每个工序的信息,包括工序名称、工序描述、工时和质量要求等。

在每个工序完成后,工人将卡片交给下一个工序的负责人,负责人会在卡片上填写实际完成情况,包括开始时间、结束时间、实际耗时等。

同时,如果工序中存在异常情况或问题,也需要在卡片上进行记录和备注。

通过使用生产工序流转卡,企业能够更好地协调和管理生产流程,实现生产计划的准时完成。

工序流转卡的使用可以帮助企业及时掌握生产进度,解决生产中的问题,提高生产效率和产品质量。

同时,通过对工艺流程和加工设备的记录,企业能够对生产过程进行优化和改进,进一步提高生产效益。

在使用过程中,企业还可以根据实际需求对流转卡进行定制和修改。

例如,可以增加更多的工序信息,设立质量抽查点,以便更好地控制产品质量。

另外,可以在流转卡上标注员工的姓名和工号,以便更好地进行工人绩效评估和奖惩管理。

总而言之,生产工序流转卡是一项有效管理生产过程的工具,可以帮助企业有效掌控生产进度、提高生产效率和产品质量的同时,也为企业的改进和优化提供了依据和参考。

通过科学地使用和管理生产工序流转卡,企业能够实现生产计划的准时完成,提升竞争力。

生产工序流转卡是企业生产管理中的一项重要工具,用于记录和跟踪产品在不同工序之间的流转情况和生产进度,以实现生产计划的有效执行。

生产工序流转卡生产工序流转卡是在生产过程中记录产品在每个工序中的信息和流转情况的重要文件。

它的作用是追踪和控制生产进展,确保产品质量和交货时间的准确性。

下面将对生产工序流转卡的内容和使用进行详细介绍。

首先,生产工序流转卡应包括以下基本信息:产品编号、产品名称、规格型号、计划数量、生产日期、负责人等。

这些信息可以帮助生产部门对产品进行准确的识别和管理。

其次,生产工序流转卡应明确每个工序的具体要求和工艺参数。

这些要求和参数可以指导生产操作员进行相应的生产操作,确保产品达到所需的质量标准。

在工序流转卡的每个工序部分,应记录以下内容:工序名称、操作要求、工时、负责人等。

这些信息有助于生产操作员了解自己的工作任务和要求,确保操作的准确性和一致性。

同时,生产工序流转卡还需记录每个工序操作员的姓名和操作时间,以便跟踪生产过程中的责任和问题。

如果在某一工序中出现异常情况,可以通过查看工序流转卡追踪到责任人并及时进行处理。

最后,生产工序流转卡应在生产过程中进行实时更新。

每次产品进入到下一个工序时,操作员应在流转卡上进行必要的记录。

这样可以及时了解产品的生产进度和流转情况,帮助生产部门进行生产计划的调整和生产进度的掌控。

总之,生产工序流转卡是生产过程中必不可少的一项管理工具。

通过记录产品在每个工序中的信息和流转情况,可以实现对生产进展的跟踪和控制,确保产品质量和交货时间的准确性。

同时,它也有助于解决生产过程中的问题和责任追溯。

因此,在生产过程中合理使用生产工序流转卡可以提高生产效率和产品质量,更好地满足客户需求。

生产工序流转卡是一个非常重要的生产管理工具,它可以帮助企业实现对生产过程的控制和监控,确保产品的质量和交货时间的准确性。

下面详细介绍了生产工序流转卡的使用方法和注意事项。

1. 生产工序流转卡应在产品进入生产线之前准备好。

在准备过程中,需确保所有的产品相关信息都被正确地填写在流转卡中,包括产品编号、产品名称、规格型号、计划数量、生产日期等。

产品流转完成后由最后工序检验员处保存作为质量记录以备考察。

产品流转完成后由最后 备注由品质部做标记根据生产情况有产品上做标记,发生质量问题时明确责任。

备注由品质部做标记根 产品流转完成后由最后工序检验员处保存作为质量记录以备考察。

产品流转完成后由最后 备注由品质部做标记根据生产情况有产品上做标记,发生质量问题时明确责任。

备注由品质部做标记根

由最后工序检验员处保存作为质量记录以备考察。

标记根据生产情况有产品上做标记,发生质量问题时明确责任。

由最后工序检验员处保存作为质量记录以备考察。

标记根据生产情况有产品上做标记,发生质量问题时明确责任。

生产工艺流转卡生产工艺流转卡是一个用于记录和跟踪产品生产工艺的重要文档。

它包含了产品的详细生产过程、所需的工艺参数和各工序之间的关联关系。

下面是一个700字的生产工艺流转卡实例。

----------------------------------------------------------------------------------生产工艺流转卡产品名称:汽车发动机零件产品编号:12345678工艺编号:A001产品材料:钢工艺参数:1.车间:机加工车间2.工序1:车削- 设备:车床- 切削速度:60m/min- 进给速度:0.2mm/r3.工序2:铣削- 设备:铣床- 切削速度:80m/min- 进给速度:0.1mm/r4.工序3:钻削- 设备:钻床- 切削速度:40m/min- 进给速度:0.05mm/r5.工序4:磨削- 设备:磨床- 转速:6000rpm- 进给速度:0.1mm/r6.工序5:组装- 设备:组装线- 人工操作- 装配工具:扳手、螺丝刀等工序流程:1.车削原材料经过车床的车削工序,将工件的外形进行加工,达到设计要求的尺寸和精度。

2.铣削经过车削工序后的工件,进入铣床的铣削工序。

铣削通过刀具的旋转和工件的移动,使工件表面获得所需的平整和加工精度。

3.钻削铣削完成后的工件,进入钻床的钻削工序。

钻削通过旋转的钻头进行加工,产生所需的孔洞和加工精度。

4.磨削钻削完成后的工件,进入磨床的磨削工序。

磨削通过磨料的旋转和工件的移动,使工件表面获得所需的光洁度和加工精度。

5.组装磨削完成后的工件,进入组装线进行组装工序。

通过人工操作和各类装配工具,将零件组装成最终的汽车发动机部件。

备注:1.每个工序的工艺参数应严格按照流转卡的要求执行。

2.如有异常情况或质量问题,请及时汇报给生产主管。

3.流转卡应在生产过程中随工件流转,并被相应的操作人员签名确认。

----------------------------------------------------------------------------------以上是一个简单的生产工艺流转卡示例,根据实际情况可以根据产品和工艺的不同进行相应的调整和修改。

工序流转卡实施细则引言概述:工序流转卡是一种用于记录和控制生产过程中工序流转情况的工具。

它能够有效地提高生产效率和质量管理水平。

本文将详细介绍工序流转卡的实施细则,包括工序流转卡的定义、设计要素、填写要求、使用方法和管理要点。

一、工序流转卡的定义1.1 工序流转卡的概念工序流转卡是指用于记录和控制生产过程中工序流转情况的一种文档。

它包含了工序的名称、要求、执行人员、时间、质量要求等信息,以便于生产管理人员和操作人员进行工序的跟踪和控制。

1.2 工序流转卡的作用工序流转卡可以有效地提高生产过程的透明度和可控性。

它可以匡助生产管理人员了解每一个工序的发展情况,及时发现和解决问题,确保生产进度和质量的稳定。

1.3 工序流转卡的要素工序流转卡主要包括工序名称、工序要求、执行人员、时间、质量要求等要素。

其中,工序要求是指每一个工序需要完成的具体任务和标准,执行人员是指负责执行该工序的具体人员,时间是指该工序的计划执行时间,质量要求是指该工序需要满足的质量标准。

二、工序流转卡的设计要素2.1 工序流转卡的格式工序流转卡的格式应该简洁明了,便于操作人员填写和管理。

普通包括表头、工序信息、执行人员信息、时间信息和质量要求等部份。

2.2 工序流转卡的编号为了方便管理和追踪,每一个工序流转卡都应该有惟一的编号。

编号可以按照生产流程进行编排,也可以根据时间顺序进行编排。

2.3 工序流转卡的审批流程工序流转卡在填写完成后需要进行审批,以确保填写的信息准确无误。

审批流程可以根据企业的实际情况进行设计,普通包括填写人员、审核人员和批准人员。

三、工序流转卡的填写要求3.1 工序名称的准确填写填写工序名称时应该准确无误,以免产生混淆和错误。

3.2 工序要求的具体描述工序要求应该具体明确,包括具体的任务和标准。

这样可以匡助执行人员更好地理解和完成工序。

3.3 时间和质量要求的合理安排时间和质量要求应该合理安排,既要考虑生产进度的紧迫性,又要保证产品质量的稳定。