第十章热定型工艺原理

- 格式:doc

- 大小:2.71 MB

- 文档页数:36

热定型机理及工艺条件分析一、纤维定形的概念定形:使纤维发生应力松驰现象,并达到某种稳定形式的过程。

定形的过程分二步:(1)部分大分子链段间作用力迅速遭破坏;(2)大分子在新的位置上迅速重建新的分子间力,且固定下来。

二、热定形机理1、造成合纤织物热稳定性差的原因。

(1)成纤过程中隐藏了内应力,大分子的排列未达到最稳定的状态,遇热后分子热振动加剧,发生弯曲,使fibre回缩,尺寸变小。

(2)纺织过程中不断受力,且受力不匀,加剧了遇热回缩及回缩不匀的倾向,使织物产生皱纹,且难以去掉。

2、热定形的方法即在适当的拉伸张力下供给织物热能,使大分重排,再迅速冷却,使fibre处于能量更低的稳定状态。

该过程分为三个阶段:(1)大分子松驰阶段:当加热到Tg以上时,分子链间作用力↓,大分子的内旋转作用↑,柔顺性↑,取向度↑,内应力↓。

(2)链段重整阶段:随大分子链热振动↑,活性基相遇机会↑,容易建立起新的分子间作用力,若施以张力,大分子依张力方向重排,建立新的平衡。

(3)定型阶段:在去除外力前降温,fibre在新的形态下固定下来。

综上所述,热定形的过程可表示为:热定型机理及工艺条件分析即热塑性fibre加热成柔性→在外力下分了链段运动而变形→外力下冷却,新的形态固定3、热定形过程中纤维结构发生变化热定形的T在Tg和Tm(熔点指fibre中尺寸较大且完整的结晶熔化的T)之间。

∵当处于Tg时,分子链中原子和基团在平衡位置上振动,开始有链段的位移运动,且随T↑而↑,直至达Tm后,开始发生整个大分子链的位移。

纤维中含有大小和完整性各异的各种结晶,有着不同的熔点。

腈纶的定形机理不同于涤纶:热定形使腈纶非晶区大分子因热运动加剧而重排,内应力消除,并重建一些更牢固的新联结点,使蕴晶区的完整性提高,从而提高了fibre 的热稳定性。

三、热定型工艺条件分析1温度:最主要的因素1)对尺寸热稳定性的影响涤论织物,若要在某温度下有良好的热稳定性,则定形温度应高于该温度30~40℃,经热溶染色的品种,定形T可比热溶T低10℃2)对染色性能的影响3)对防皱性及手感的影响热定形T应根据纤维品种和织物要求而确定,对T/C织物而言,除定形后热溶法染色的品种,温度选择200℃,其余可选择190℃,若染料升华牢度差,则定形T不宜高,还应注意T的均匀性(温差≤2℃) 2时间(1)加热时间:将织物表面加热到定形温度所需时间(2)热渗透时间:纤维内部达到定形温度的时间,2~15s(3)分子调整时间:1~2s,真正意义上的定形时间(4)冷却时间:非定形时间,但影响身骨。

热定型的原理和目的

热定型是指将织物在适当的张力下保持一定尺寸,并且在一定温度下加热一定时间,然后迅速冷却的加工过程。

主要受温度、时间和张力等因素的影响。

热定型的原理是利用合成纤维具有热塑性,在高温下纤维大分子链段运动加剧,超越了其物理力学性能的极限,通过强制外力使超越极限的分子链以足够的速度进行取向,并固着下来,以改善织物的尺寸稳定性,提高强力、硬度、弹性、挺括性、悬垂性、光泽度等服用性能。

热定型的目的主要是消除织物上已有的褶痕,提高织物的尺寸稳定性,使其不易产生难以除去的折痕,并能改善织物的起毛起球性和表面平整性,对织物的强力、手感和染色性能也有一定的影响。

热定型工艺热定型工艺是一种常用于金属加工和成型的工艺。

它通过加热金属材料至一定温度,使其软化或部分熔化,然后通过外力施加压力,使其形成所需的形状和尺寸。

这种工艺可以改善金属的塑性,提高成形效率,同时还能改善材料的性能。

热定型工艺广泛应用于各个行业,特别是在汽车、航空航天、机械制造和电子电器等领域中。

在汽车制造中,热定型工艺可以用于制造车身、发动机和底盘等零部件。

在航空航天领域,热定型工艺可以用于制造飞机的翼、尾翼和发动机外壳等关键部件。

在机械制造和电子电器行业中,热定型工艺可以用于制造各种复杂形状的零部件。

热定型工艺的基本原理是通过加热金属材料,使其晶粒长大、晶界消失,从而提高材料的塑性和可变形性。

在加热的过程中,金属材料的晶粒会发生再结晶,从而降低材料的硬度和强度。

在适当的温度下施加外力,金属材料会发生塑性变形,形成所需的形状和尺寸。

在冷却的过程中,金属材料会重新结晶,从而提高材料的硬度和强度。

热定型工艺的具体步骤包括加热、变形和冷却三个阶段。

首先,将金属材料放入加热炉中,加热至适当的温度。

加热的温度取决于金属材料的种类和要求的形状。

在加热的过程中,需要控制加热速度和温度均匀性,以避免材料产生过热或不均匀加热的现象。

加热后,金属材料进入变形阶段。

在这个阶段,需要施加外力,使金属材料发生塑性变形。

外力的大小和方向取决于要求的形状和尺寸。

在施加外力的过程中,需要注意控制变形速度和变形力度,以避免材料过度变形或产生裂纹等缺陷。

金属材料进入冷却阶段。

在这个阶段,金属材料会逐渐冷却,重新结晶,并形成所需的形状和尺寸。

冷却的速度和方式取决于金属材料的种类和要求的性能。

在冷却的过程中,需要控制冷却速度和温度均匀性,以避免材料产生过快冷却或不均匀冷却的现象。

总的来说,热定型工艺是一种重要的金属加工和成型工艺。

它通过加热、变形和冷却三个阶段,使金属材料形成所需的形状和尺寸。

热定型工艺可以提高金属材料的塑性和可变形性,改善材料的性能,同时也提高了成形的效率。

织物的热定型织物的热定型一、定型工艺的目的定型就是通过物理的、化学的、或物理兼化学的方法,改善织物的外观和内在的质量,提高织物的服用性能并赋予织物具有特殊用途的加工过程.定型能使织物更加完美与增值.二、热定型的作用1、大多数硬挺的合成纤维都要做热定型.2、这些织物需要做热定型,是因为:A、能使织物获得满意的外观;B、具有足够的尺寸稳定性;C、达致合适的织物特性<如克重、封度>;D、保持平整度.3、热定型是使织物获得高质量的一个最重要的步骤,尤其是大多数含拉架成份的织物.4、热定型的作用可归纳为:①使织物线圈稳定,纹路清晰,门幅稳定,防止在染整加工过程中出现花型改变、布面发毛、皱缩不平等现象;②防止在绳状染色时生成折痕或卷边,避免造成条花、色班、边浅、色差等染色疵点;③消除染整过程中生成的折皱,使布面平整,并调整门幅,使织物达到预定的封度和克重,并控制好缩水率;④提高织物的抗皱性能与免烫性能,并对防止织物起毛起球有显著的作用<对涤纶织物来说>.三、弹性纤维的热定型1、织物中的弹性纤维在进行热定型时,能使织物表面积增大;2、通过在拉幅机上可将织物拉伸;3、使其具有独特的纤维弹性;4、结构变化导致更细的弹性纤维特数/新的物理性能;5、弹性纤维热定型只能做一次.四、热定型后的检测1、热定型性能可以用下面的方法检验:①弹性纤维与交织纤维结成胶合状,或弹性纤维自身成了胶合状;②热定型织物有足够的稳定性;③织物没有卷边;④弹性纤维的D数是否处在全部可测量X围;⑤测胚布缩水,看洗后规格是否在要求X围内.◆说明:A、经过多次定型后,拉架会变细,如40D变成30D,变成20D,最后变得无弹力;B、检查定型是否有效的方法:⑴、看拉架在布内是否粘着在一起,很难拆开;⑵、布面如果卷得厉害,说明定型有问题,最好是两边微微卷.五、织物何时热定型?最好是适当松弛后做热定型:1、建议在做热湿处理前先做预定型;2、减小缩水<例如克重控制>;3、控制卷曲;4、防止褪色;5、在某些情况下可能后定型<如拉架单珠地,不定胚落缸,有段时间做过成品高温定〕;6、不推荐做两次中间定型.六、对于含Poly织物的定型工序的选择1、胚布定型8、超喂/拉布定型的控制;9、自动克量控制<API公司的YCS系统〕.九、机器介绍- 直向X力控制 - 处于一边的热交换器-〔超喂/负超喂〕 - 处于对面的风扇- 封度控制十、定型机加热方式1 蒸汽加热或油炉加热.2 蒸汽加热:蒸汽压力不稳定,导致温度不稳定.3 油炉加热:成本高,但温度较稳定.十一、定型条件定型条件的选择是许多因素的折衷:1. 纤维类型/来源/成份/硬纤维成份2. 硬纤维润滑剂和它的热敏感性3. 白度/稳定性/平整性/抓力4. 织物的颜色十二、整理的过程/顺序A、拉幅机的制造/尺寸/热源和设置B、在热中暴露过多会使lycra过定型C、时间和/温度不够会使lycra没定好.◆[注]:温度的变化会影响定型,如随时间的变化温度有可能会发生变化,导致拉架布缩水的变化.定型机加热图示十三、超喂的设定<一>成品/半成品:超喂大致以"机尾出布时的CPI/机头拉伸后CPI之数值〞为参考设定超喂,对于横间布类、格仔布类,我们可以用此种方法〔即机头拉伸后间距/机尾出布间距〕.<二>定胚:1、打点法①在定前布匹距离布头7-8码,离边5"处在直向用色笔点相距10CM的两个点,再在相距此两点的两码距离处再打2个相距10CM的点,在打点附近切织物的左、中、右三个地方并测其克重,取平均值,并测量此处的布封.②当布过Padder后,在入喂布轮前测量该两点间的距离〔经过拉伸后的距离〕,取其平均值为A.③将我们要做到目标克重与封度时该两点间的距离设为B.则:B<目标距离值〕= 10cm x 定前封度x克重/<目标克重x目标封度〕设定超喂值<%> = 100X<A-B>/B2. 密度法〔CPI法〕①在定前布中切重,测量定前切克重处之WPI前,CPI前与克重②依据定后要求的目标封度与克重计算定后WPI后,CPI后③WPI后=针数x寸数x3.14/<目标封度〔边〕>④CPI后=目标克重XWPI前X CPI前/WPI后X 定前克重则:设定超喂值〔%〕= 100%XCPI后-CPI拉伸/CPI拉伸此法要量出过Padder后的CPI拉伸.◆注意事项:A、定前所有测量均在布干的情况下测得;B、打点法只适用于一些不能测密度的布类,原则上要用密度法;C、有时可用打点法与密度法配合使用;。

热定型工艺热定型工艺是一种常见的金属加工工艺,它通过加热金属材料至一定温度,然后通过冷却使其保持特定形状和尺寸。

热定型工艺广泛应用于汽车、航空航天、建筑等领域,具有重要的意义。

热定型工艺的基本原理是利用材料的塑性来改变其形状。

当金属材料被加热到一定温度时,其晶格结构发生变化,分子间的结构变得松散,从而使材料变得更加柔软和易塑性。

在这种状态下,可以通过外力施加和模具的作用,使材料得以塑造成特定的形状。

随后,通过冷却使材料固化并保持所需的形状。

热定型工艺的关键步骤包括加热、成型和冷却。

首先,将金属材料放入高温炉或其他加热设备中,将其加热至适当的温度。

这个温度取决于具体的金属材料和所需的形状。

在加热过程中,需要控制加热速度和温度分布,以确保材料均匀加热,避免局部过热或过冷。

一旦达到所需的温度,金属材料将被送入模具中进行成型。

模具可以是铸造模具、压力模具或其他类型的模具,根据所需形状而定。

在成型过程中,需要对材料施加适当的力量和压力,以使其按照模具的形状变形。

这个过程需要精确控制力量的大小和方向,以确保成型的准确性和一致性。

完成成型后,金属材料需要经过冷却过程。

冷却可以通过自然冷却或其他冷却方法来实现。

在冷却过程中,材料的温度逐渐降低,分子间的结构重新排列,从而使材料保持所需的形状和尺寸。

冷却速度的控制对于最终产品的质量和性能至关重要。

过快或过慢的冷却速度都可能导致材料的变形或其他不良效果。

热定型工艺的优点是可以制造出复杂形状的零件,而无需进行复杂的加工和连接。

它还可以提高材料的强度和硬度,并改善材料的性能。

此外,热定型工艺还可以实现批量生产,提高生产效率和降低成本。

然而,热定型工艺也存在一些限制和挑战。

首先,加热和冷却过程需要消耗大量的能源,对环境造成一定的影响。

其次,材料的选择受到一定的限制,不同材料对于热定型工艺的适应性有所差异。

此外,热定型工艺对设备和技术的要求较高,需要专业的工艺控制和操作技能。

针织物热定型原理与工艺一热定形【热定形】在纺织生产中,定形是指纤维、纱线、织物或其他纺织品经过一定的处理后,获得某种需要的形式(包括状态、尺寸或结构等),并力求使这些形式有良好稳定性的加工过程。

合成纤维的热定型就是定形的一种方式。

而合成纤维混纺或交织物的热定形,如涤/棉、锦/棉、棉/氨纶弹力织物等,也是针对其中的化纤而进行的。

合成纤维在纺丝成型中热处理时间短,存在内应力;在织造和染整加工中又受到拉伸和扭曲等机械力的反复作用,发生某种程度的变形,也存在内应力,这使得合成纤维及其织物遇热会发生收缩和起皱。

热定形的目的是消除织物上已有的皱痕、提高织物的尺寸热稳定性和不易产生难以去除的皱痕。

热定形还能使织物的强力、手感、起毛起球生表面平整等性能得到一定程度的改善或改变,对染色性能也有一定影响。

因此,合成纤维织物和合成纤维混纺或交织织物,在染整加工过程中都要进行热定型处理,而且根据品种和要求的不同,有些合成纤维织物要经过二到三次的热定形处理。

【热定形原理】热定形是利用合成纤维的热塑性,将织物保持一定的尺寸和形态,加热至所需温度,使纤维分子链运动加剧,纤维内应力降低,结晶度和晶区有所增大,非晶区趁向于集中,纤维结构进一步完善,使纤维及其织物的尺寸稳定性获得提高。

又采取强制降漫的方法使织物保持在热定形时的状态,否则织物在打卷后会因热的作用发生收缩,还可能产生难以消除的皱痕。

【热定形分类】热定形工艺根据加热介质的不同分为干热定形(热空气)的湿热定形(热水或饱和蒸汽)两大类。

湿热定形缺点;①间歇式加工②定形时间长③生产效率低【热定形设备】(卧式针铗链热定形机)1.主要组成广泛用于机织物和针织物的热定形处理中。

主要组成:i进布装置ii超喂装置iii针铗链伸幅装置iv加热室v冷风装置vi落布装置在定形过程中,加热室的温度可以调节到所需温度,织物进入加热室时,经向可以超喂,纬向则靠两串针铗链扎住布边逐渐伸幅,并通过上下风道的喷风口喷出的高温热风,对织物进行对流加热。

窗帘的高温定型工艺全文共四篇示例,供读者参考第一篇示例:窗帘是家居装饰中非常重要的一部分,不仅可以起到遮挡阳光和保护隐私的作用,还可以起到装饰和美化家居环境的作用。

而窗帘的质感和形状很大程度上取决于窗帘的面料和定型工艺。

在窗帘的生产过程中,高温定型工艺是非常关键的一环,它可以使窗帘的面料在一定温度下保持固定的形状和质感,让窗帘看起来更加美观和整齐。

高温定型工艺是指将窗帘面料经过一定温度和时间的加热处理,使其保持固定的形状和质感。

这个过程主要是通过温度高、时间长的方式来改变窗帘面料的内部结构,使其在一定程度上保持固定的形状和质感。

在窗帘生产中,高温定型工艺可以帮助窗帘更好地保持垂坠感、褶皱感和光泽感,让窗帘看起来更加美观和高档。

一般来说,窗帘的面料分为天然面料和人造面料两种。

不同材质的窗帘面料需要采用不同的高温定型工艺。

对于天然面料如棉麻、丝绸等,高温定型工艺主要是通过控制温度和时间来保持其原本的质感和光泽。

而对于人造面料如聚酯纤维、涤纶等,高温定型的目的则是使其更加牢固和不易变形。

在窗帘生产过程中,高温定型工艺一般可以分为以下几个步骤:第一步,准备工作。

在进行高温定型之前,需要对窗帘面料进行清洗和熨烫处理,确保其表面干净平整。

第二步,设定温度。

根据窗帘面料的材质和要求,设定合适的加热温度,一般来说,天然面料通常需要更低的温度,而人造面料则需要更高的温度。

第三步,加热处理。

将窗帘面料放入高温定型设备中,加热一定时间,使其内部结构发生变化,达到定型的效果。

第四步,冷却定型。

在加热一定时间后,将窗帘面料取出,待其自然冷却后,形状和质感即定型完成。

通过以上几个步骤的高温定型工艺处理,窗帘面料可以保持良好的形状和质感,不易变形和打褶,同时也可以增加窗帘的使用寿命。

在实际生产中,高温定型工艺是非常重要的一环,需要严格控制温度和时间,确保窗帘的质量和效果。

高温定型工艺是窗帘生产过程中非常重要的一环,它可以帮助窗帘保持固定的形状和质感,让窗帘看起来更加美观和整齐。

第十章热定型工艺原理第一节概述一、热定型与纤维结构和尺寸的稳定性合成纤维在成形过程中,纺丝溶液或熔体从喷丝孔中挤出,固化后再经过后续的拉伸过程,其超分子结构已基本形成,但由于有些分子链段处于松弛状态,而另一些链段处于紧张状态,使纤维内部存在着不均匀的内应力,纤维内的结晶结构也有很多缺陷,在湿法成形的纤维中,有时还有大小不等的孔穴。

这都有待于在后续的热处理中部分或全部消除。

这种后续的热处理工序,通常称为热定型。

经热定型后,纤维的结构和纺织材料的形状比定型前更为稳定。

图10-1 自发过程中能级的降低图10-1是体系的位能高低与体系稳定性关系的示意图。

在凹槽中a处的小球,是处于暂时稳定状态,如果不加摇动,小球能长期留在a处;若将凹槽轻轻摇动,小球就会跳出a处的凹槽而跌入b处。

在b处,小球就处于更加稳定的状态,即使将凹槽强烈摇晃,也很少可能使小球从b处再跳回a处。

这是因为在b 处小球的位能最低。

要使小球从a处跌入b处,必须轻轻摇晃凹槽,使小球获得一定的额外能量,如同要使分子发生化学反应,必须给以一定的反应活化能一样。

纤维是无数长短不等的大分子以各种形式组合排列,形成稳定程度各不相同的超分子结构,它可用取向、序态、结晶度、晶粒大小、长周期等超分子结参数,以及纤维中的孔洞、微隙、纤维表面特征等形态结构来描述。

一种特定纤维的超分子结构(包括形态结构)是不均一的,通常都呈现一定的分布,实验测定的超分子结构参数,只是一种平均值。

纤维中各种超分子结构单元的稳定程度是不相同的。

在外界条件(温度、湿度、机械力等)的影响下,通过热处理和随后的冷却过程,稳定度较低的结构单元可转变为稳定度较高的结构单元。

这种转变就是纤维热定型的实际目的。

当然,这并不排除新的、较不稳定的结构单元的生成。

要使纤维内部较不稳定的结构转变成稳定度较高的结构,大分子必须先产生一定程度的热运动,使原有结构得到舒解,然后在冷却过程中重建。

纤维在纺丝成形和拉伸过程中所经历的时间很短(一般不超过几秒钟),而大分子链段运动需要一定的松弛时间。

热定型所经历的时间较长,因此,在热定型过程中,纤维内部结构的重建比较从容。

纤维中较弱的分子间键得以拆散,处于紧张状态的分子链段得以松弛,内应力大部分得到消除,在随后的冷却过程中重建成更加强固和稳定的结构。

由于纤维晶区的结构远比非晶区牢固,要改造晶区的结构,必须采用远高于玻璃化转变的温度。

在实际热定型工艺中,常在玻璃化温度和熔点之间选择一适当的温度。

再加上湿度、张力的共同作用,使纤维晶区结构发生改变(如结晶度增大、晶粒尺寸变大等)。

从而使纤维具有更高的抵抗外界影响的能力和稳定程度。

二、热定型的目的和作用纤维在热定型过程中,晶区和非晶区结构都发生改变。

但热定型所要求达到的是修补或改善纤维成形和拉伸过程中已经形成的不完善结构,而不是彻底破坏和重建。

归纳起来,纤维热定型的主要目的是消除内应力和提高纤维结构的稳定性,从而达到:(1)提高纤维的形状稳定性(尺寸稳定性),这是定型的原来意义。

形状稳定性可用纤维在沸水中的剩余收缩率来衡量。

剩余收缩率越小,表示纤维在加工和服用过程中遇到湿热处理(如染色或洗涤)时,尺寸越不易变动;(2)进一步改善纤维的物理-机械性能,如钩接强度、耐磨性等,以及固定卷曲度(对短纤维)或固定捻度(对长丝);(3)改善纤维的染色性能。

在某些情况下,通过热定型可使用纤维发生热交联(例如聚乙烯醇纤维),或借以制取高收缩性和高蓬松性的纤维,赋予纤维及其纺织制品以波纹、皱襞或高回弹性的效果。

三,热定型的进行方式和效果热定型可在张力作用下进行,也可以在无张力作用下进行。

根据张力的有无或大小,纤维热定型时可以完全不发生收缩或部分发生收缩。

因此,若根据热定型时纤维的收缩状态来区分,则有下列四种热定型方式:(1)控制张力热定型——热定型时纤维不收缩,而略有伸长(如1%左右);(2)定长热定型——热定型时纤维既不收缩,也不伸长;以上两种方式统称为无收缩热定型,或紧张热定型。

(3)部分收缩热定型,或称控制收缩热定型;(4)自由收缩热定型,或称松弛热定型。

如按热定型介质或加热方式来区分,则有以下几种方式: (1)干热空气定型; (2)接触加热定型; (3)水蒸气湿热定型;(4)浴液(水,甘油等)定型等。

热定型方式不同,所采用的工艺条件也不相同,热定型后纤维的结构和性能也就不同 ,不同类型的合成纤维热定型时,所发生的纤维结构和性质的变化以及他们的定型机理是各不相同的。

就定型效果的永久性而论,定型可以是暂时的或永久的,通常把它们叫作暂定和永定。

在经常使用中,稍经热、湿和机械作用,定型效果就会消失的称为暂定。

在工业生产中对纺织材料所施加的定型处理,大多是永久性的定型,这里所引起的纤维和织物结构的变化是不可逆的。

但已经永久定型的纺织材料,可用更强烈的定型处理,产生更进一步的不可逆的结构变化,从而达到新的定型水平。

有些定型效果介乎上述二这之间,叫作半永定。

暂定,半永定和永定可能同时发生,例如合成纤维织物的熨烫就是如此。

随着纤维生产工艺的革新,出现了多种定型新工艺,以修补或改善纤维成形和拉伸过程中已形成的结构,这将在合成纤维工艺各论中结合具体的纤维品种加以介绍。

本章只着重从纤维热定型的力学松弛、热收缩、紧张热定型和松弛热定型中纤维结构和性能的变化等方面讨论热定型有关的基本原理。

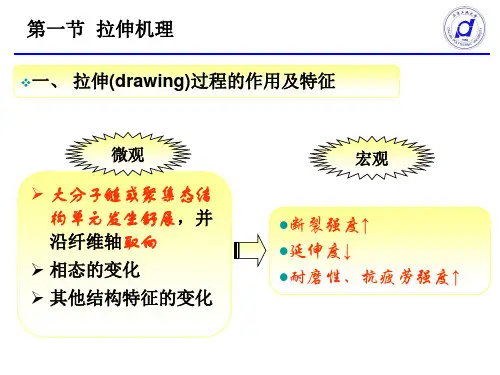

第二节 纤维在热定型中的力学松弛一、纤维在后加工过程中的形变合成纤维是典型的粘弹性材料,其形变和应力都具有时间依赖性。

图10-2是初生纤维在后加工过程中形变的示意图。

现在以此为依据来分析热定型的力学松弛过程图10-2中的曲线1表示初生纤维在拉伸过程中的形变对时间的依赖关系。

若令初生纤维的拉伸过程在恒定应力σ作用下进行,拉伸时间为t 0 ,显然有:()()2110001231tt t E E e τεη---*⎡⎤=+-+⎢⎥⎣⎦(10-1)当t=0时 当t >0时=ε{()10203020230exp t εεεετε++-+图10-2 纤维在后加工过程中形变的示意图1-拉伸 2-低温回复 3-松弛状态热收缩 4-定长热定型 5-控制张力热定型图中10ε、20ε、30ε分别表示拉伸过程中所发生的普弹、 高弹(粘弹)和粘性(塑性)形变;⊿εr 表示剩余收缩纤维拉伸t 0时间后解除负荷(使σ=0),此时拉伸形变开始发生松弛回复。

若令在拉伸时普弹形变、高弹形变和塑性形变的贡献分别为10ε、20ε和30ε.,显然有:Eσε=202021t eE τσε-⎛⎫=- ⎪⎝⎭(10-2)00303t σεη*=当负荷解除后,形变发生松弛回复也具有时间依赖性,此时的形变可用下式表示:(10-3)可见,当拉伸后的纤维送去热定型时,其中形变主要是由高弹形变ε20和塑性形变ε30所组成,因为普弹形变拉伸负荷解除时已立即回复。

经热定型t 时间后,形变的组成按条件不同而发生不同的变化:1.松弛状态下热定型 图10-2中曲线2和3相应于式(10-3)中所描述的高弹回复部分。

将式(10-2)中ε20与ε30代入式(10-3)得:()00022231t exp 1tt t e E εσττη*⎡⎤⎛⎫⎛⎫--=-+⎢⎥ ⎪⎪⎢⎥⎝⎭⎝⎭⎣⎦(10-4) 由式(10-4)可见,当∞→t 时,方括号内的第一项(经松弛后的高弹形变)逐渐趋进于零,而另一项保持不变,这便是不可逆塑性形变ε30。

但在低温下,松弛时间非常长,高弹形变是“冻结”着的。

热处理或增塑作用使松弛时间(τ2)缩短,因为在拉伸过程中,于发生塑性形变的同时,不可避免地要发生一部分高弹形变,为了使这部分高弹形变松弛掉,就要创造条件,如放置平衡使t 增大或进行加热使τ2缩短[见式(10-3)],以加速高弹形变的松弛回复。

在较高温度下或经长时间的热处理以后,剩余形变()t r ε接近于恒定的塑性形变:()()302εεε+=t t r常数==∞→30lim εεr t (10-5)松弛热定型使纤维收缩,其结果使纤维变粗,且由于高弹形变的松弛回复和内应力的消除,使纤维尺寸稳定,钩接强度提高。

2.定长热定型 图10-2中曲线4表示纤维在固定长度下的热定型。

此时形变ε保持不变,而应力是时间的函数,相应的松弛过程可用下式来描述:()()()t c t c t 2211ex p ex p λλσ-+-= (10-6)式中:1c 、2c 为取决于起始条件的常数;1λ、2λ为物质特性E 1、E 2、2η*和*3η的函数。

定长热定型的实质是在纤维长度及细度不变情况下,把内应力松弛掉,而让高弹形变转变为塑性形变。

定型效果即消除内应力的程度,与定型时间t 及应力松弛时间有关。

3.在恒张力下的紧张热定型 图10-2中曲线5表示在恒定张力σ下的热定型。

在热定型开始的瞬间(t=0),纤维的形变包括不可回复的塑性形变30ε一部分冻结的高弹形变20ε二者都是在拉伸过程中产生的:3020)0(εεε+==t (10-7)当t >0时,形变()t ε可写成下式:()()[]()22022330/ex p /ex p 1//)(ττσησεεt e t E t t -+--++=* (10-8)式中:30ε为热定型前纤维原有塑性,*3/ησt 为在张应力作用下,热定型过程中产生的新的塑性形变;()()[]22/ex p 1/τσt E --为在σ作用下热定型过程中新发展的高弹形变,()220/ex p τεt -为经松弛回复后的剩余高弹形变。

对比式(10-4)和式(10-8)可知。

当σ=0(松弛热定型)时,式(10-8)转化为式(10-4),因此,式(10-8)可作为热定型过程中纤维形变随时间发展的一般关系式。

二、纤维在热定型过程中的收缩热定型过程中纤维的收缩⊿()t ε,定义为在瞬间t 的形变()t ε与初始时的形变()0ε之差的负值,即:⊿()()()0t t εεε=--⎡⎤⎣⎦ (10-9) 将式(10-7)和式(10-8)代入(10-9),可得:⊿()()320221exp t t t E εσηεστ*⎡⎤⎛⎫-=-+--⎢⎥ ⎪⎝⎭⎣⎦ (10-10)分析式(10-10)可揭示热定型过程的某些一般特征。

由式(10-10)可见,⊿ε包括两项,第一项为负值,表示伸长,它来源于所加的张应力。

第二项可正可负,视热定型方式而异,如采用松弛热定型(σ=0),则⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛--=∆220exp 1τεεt,它总是正值,即原有高弹形变发生回缩,并随时间t 和松弛时间的倒数21τ而有限地增大。

在张力下紧张热定型时,情况较为复杂。

按式(10-10),当外加力σ比乘20ε2E (它等于定型前纤维中的内应力)为小时,⊿ε>0即纤维发生收缩。