塑料仪表盖塑料模具设计说明书

- 格式:doc

- 大小:955.75 KB

- 文档页数:20

塑料成型工艺与模具设计课程设计说明书设计课题:“仪表外壳”成型模具设计设计者: 王炜东专业: 模具设计与制造班级: 241020设计时间: 2012.6.15指导老师: 李成凯学号:07目录一.塑件成型工艺卡 (4)二.塑料的工艺性设计 (5)2.1该制件的材料分析 (5)2.2.制件的尺寸精度分析 (6)2.3塑件结构工艺分析 (6)三.编制塑件成型工艺参数 (6)四.初步选择注射成型设备 (7)4.1根据最大注射量初选设备 (7)4.2依据最大锁模力初选设备 (7)五.分型面的确定与浇注系统的设计 (8)5.1确定型腔数目及布置 (8)5.2选择分型面 (9)5.3浇注系统的设计 (10)六.注射模具结构类型及模架的选用 (12)6.1确定模架组合形式 (12)6.2确定模仁大小 (13)6.3模架的确定和标准模架的选用 (13)6.4确定C板(垫块)的厚度 (13)6.5选择模架内型 (14)6.6检验所选模架 (14)七.成型零件的设计 (15)7.1成型零件结构设计 (15)7.2成型零件的工作尺寸计算 (15)八.设计注射模具调温系统 (18)8.1冷却水体积流量 (18)8.2冷却管道直径的确定 (19)8.3冷却系统结构 (19)九.推出机构的设计 (19)9.1推出机构设计原则 (19)9.2计算推出力 (20)9. 3推出机构的导向与复位 (21)9.4推出机构的主要零部件的设计及制造 (21)9.5推杆的位置与布局 (23)设计题目1:“仪表外壳”成型模具设计仪表外壳塑件图塑件技术要求:1.材料:ABS2.生产批量:中等批量3.未注公差:取MT5级精度设计要求:(1)编制模塑成型工艺规程(即填写“塑件成型工艺卡”)(2)绘制塑件注射模总装图(A3图纸1张)(3)绘制该模具凸模、凹模的零件图各一套(A3图纸多张)(4)编写完善模具设计说明书(按A4打印纸装订)一.塑件成型工艺卡塑件成型工艺卡二塑料的工艺性设计2. 1,该制件的材料分析该制件为仪表外壳,宜采用热塑性塑料用注射模进行生产。

设计说明书题目:表盖塑料模具设计学院:机械工程学院班级:成型081(模具)*****学号:************指导老师:***日期:2011年7月1日目录一产品的说明 2 二塑件分析 3 三注射机的选择及校核 5 四分型面的选择7 五型腔数目的决定及排布 8 六浇注系统的设计9 七成型零件的工作尺寸计算12 八导柱导向机构的设置17 九脱模机构的设计18 十温度调节系统的设置19 十一模架的选择20 十二设计小结21 十三参考资料21一产品的说明本塑件结构简单,模架结构较简单。

精度要求较高,材料为ABS成型性能一般,其他并无特殊要求。

(1) 为降低成型费用,根据年制件数计算出,采用两腔成型。

(2) 为了满足制件的表面光滑、光亮,无裂纹、气泡等要求与提高成型效率,采用点浇口。

(3) 为了方便加工和热处理,型芯与型腔部分采用拼镶式结构。

二 塑件的分析塑件注射成型工艺参数的确定:据参考文献可知,ABS 的密度1030~1070 3/ m kg ,收缩率0.3~0.8%, 模具温度50~80℃注射压力60~100Mpa ,最大不溢料间隙0.04mm ,密度为1.02~1.16g/cm3产量为45万件。

根据工件所标注的公差,查《互换性与测量技术》得塑件的最高精度为IT7级,模具成型零件取IT5级。

材料分析本制品采用ABS 材料,根据注塑工艺分析的需要,首先对ABS 塑料进行注塑工艺分析。

(1) ABS 塑料的干燥 ABS 塑料的吸湿性和对水分的敏感性较大, 在加工前进行充分的干燥和预热, 不单能消除水汽造成的制件表面烟花状泡带、银丝, 而且还有助于塑料的塑化, 减少制件表面色斑和云纹。

ABS 原料要控制水分在0.13 %以下。

注塑前的干燥条件是: 干冬季节在75~80 ℃以下, 干燥2~3h , 夏季雨水天在80~90 ℃下, 干燥4~8h , 如制件要达到特别优良的光泽或制件本身复杂, 干燥时间更长, 达8~16h 。

塑料模具设计说明书题目:姓名学号班级2014 年月日目录第一章塑件的工艺分析1.1 任务要求1.2 原料ABS的成型特性和工艺参数1.3 塑件的结构工艺性第二章注射设备的选择2.1 注射成型工艺条件2.2 选择注射机第三章型腔布局与分型面的选择3.1 塑件的布局3.2 分型面的选择第四章浇注系统的设计4.1主流道和定位圈的设计4.2 分流道设计4.3 浇口的设计4.4冷料穴的设计4.5 排气系统的分析第五章主要零部件的设计计算5.1 型芯、型腔结构的确定5.2 成型零件的成型尺寸第六章成型设备的校核6.1、注射成型机注射压力校核6.2、注射量的校核6.3、锁模力的校核相关零件图第一章塑件的工艺分析1.1 任务要求图1 盒盖1.2原料ABS的成型特性和工艺参数ABS是目前产量最大、应用最广的工程塑料。

ABS是不透明非结晶聚合物,无毒、无味,密度为 1.02~1.05 g/cm3。

ABS 具有突出的力学性能,坚固、坚韧、坚硬;具有一定的化学稳定性和良好的介电性能;具有较好尺寸稳定性,易于成型和机械加工,成型塑件表面有较好光泽,经过调色可配成任何颜色,表面可镀铬。

其缺点是耐热性不高,连续工作温度约为70℃,热变形温度约为93℃,但热变形温度比聚苯乙烯、聚氯乙烯、尼龙等都高;耐候性差,在紫外线作用下易变硬发脆。

可采用注射、挤出、压延、吹塑、真空成型、电镀、焊接及表面涂饰等多种成型加工方法。

ABS的成型特性:(1)ABS易吸水,成型加工前应进行干燥处理,表面光泽要求高的塑件应长时间预热干(2)流动性中等,溢边值0.04 mm左右。

(3)壁厚、熔料温度对收缩率影响极小,塑件尺寸精度高。

(4)ABS比热容低,塑化效率高,凝固也快,故成型周期短。

(5)ABS的表观黏度对剪切速率的依赖性很强,因此模具设计中大都采用点浇口形式。

(6)顶出力过大或机械加工时塑件表面会留下白色痕迹,脱模斜度宜取2°以上。

(7)易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力。

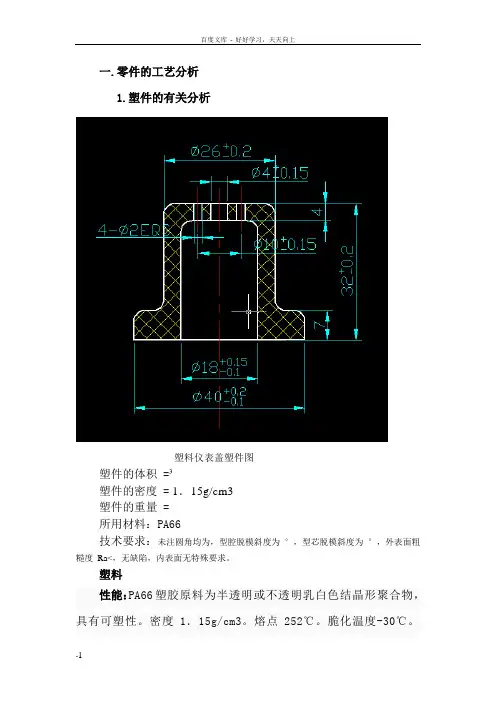

一.零件的工艺分析1.塑件的有关分析塑料仪表盖塑件图塑件的体积 =³塑件的密度 = 1.15g/cm3塑件的重量 =所用材料:PA66技术要求:未注圆角均为,型腔脱模斜度为°,型芯脱模斜度为°,外表面粗糙度Ra<,无缺陷,内表面无特殊要求。

塑料性能:PA66塑胶原料为半透明或不透明乳白色结晶形聚合物,具有可塑性。

密度1.15g/cm3。

熔点252℃。

脆化温度-30℃。

热分解温度大于350℃。

连续耐热80-120℃,平衡吸水率2.5%。

能耐酸、碱、大多数无机盐水溶液、卤代烷、烃类、酯类、酮类等腐蚀,但易溶于苯酚、甲酸等极性溶剂。

具有优良的耐磨性、自润滑性,机械强度较高。

但吸水性较大,因而尺寸稳定性较差PA66是PA系列中机械强度最高、应用最广的品种,因其结晶度高,故其刚性、耐热性都较高.化学和物理特性:PA66在聚酰胺材料中有较高的熔点。

它是一种半晶体-晶体材料。

PA66在较高温度也能保持较强的强度和刚度。

PA66在成型后仍然具有吸湿性,其程度主要取决于材料的组成、壁厚以及环境条件。

在产品设计时,一定要考虑吸湿性对几何稳定性的影响。

为了提高PA66的机械特性,经常加入各种各样的改性剂。

玻璃就是最常见的添加剂,有时为了提高抗冲击性还加入合成橡胶,如EPDM和SBR等。

PA66的粘性较低,因此流动性很好(但不如PA6)。

这个性质可以用来加工很薄的元件。

它的粘度对温度变化很敏感。

PA66的收缩率在1%~2%之间,加入玻璃纤维添加剂可以将收缩率降低到%~1% 。

收缩率在流程方向和与流程方向相垂直方向上的相异是较大的。

PA66应用:高温电气插座零件、电气零件、齿轮、轴承、滚子、弹簧支架、滑轮、螺栓、叶轮、风扇叶片、螺旋桨、高压封口垫片、阀座、输油管、储油容器、绳索、扎带、传动皮带、砂轮粘合剂、电池箱、绝缘电气零件、线芯、抽丝等。

二、模具结构设计1分型面位置的确定分型面的选择原则[1]:(1)便于塑件脱模,尽量使塑件开模时留在动模一侧。

塑料模具设计与制造课程设计说明书设计题目:仪表外壳塑料模设计学号:24011119设计者: 朱威指导教师:李成凯完成时间:2013-6-28目录1. 塑件成型工艺性分析 (3)1.1塑件的分析 (3)1.2 ABS塑料的性能分析 (4)1.3 塑件的成型工艺参数确定 (5)2 模具的基本结构及模架选择 (5)2.1 模具的基本结构 (5)2.1.1 确定成型方法 (5)2.1.2 型腔布置 (5)2.1.3 确定分型面 (6)2.1.4 选择浇注系统 (6)2.1.5 确定推出方式 (7)2.1.6 侧向抽芯机构 (7)2.1.7 选择成型设备 (8)2.2 选择模架...................................................................................................... 错误!未定义书签。

2.2.1 模架的结构............................................................................................... 错误!未定义书签。

2.2.2 模架安装尺寸校核................................................................................... 错误!未定义书签。

3 模具结构、尺寸的设计计算......................................................................... 错误!未定义书签。

3.1 模具结构设计分析...................................................................................... 错误!未定义书签。

盖塑料模模具毕业设计单位:重庆工业职业技术学院部门:机械工程学院前言此模具设计使用说明书,是在老师的指导以同学的协作,运用了个人当前所学所问所查。

从设计中收益匪浅、又学到学到了很多新的知识,增强了动手实践、动脑思考的能力。

本书的主要内容及设计思路大体可以分为一下特点:一、设计思路主要根究塑料件及材料的工艺性分析,到用采用合理注塑的工艺方案分析,再到模具的具体材料、尺寸、等技术要求,以及根据计算数据选择合理模具设备,最后是模具的安全使用既维护。

二、主要内容及重难点共有几个大章节(冲裁件的工艺分析、注塑的工艺方案分析、计算、模具高度的确定、模具零部件设计、模具简图),其难点和重点是计算,型芯与型腔模尺寸等。

以及模具零部件的设计和标准间的选用,根据数据作出图,最后得到完整的模具简图。

三、说明书的格式要求目录、参考文献、结束语在这几个月的时间中,以及老师同学的帮助中,该说明书顺利的完成,但由于个人的设计经验局限,可能存在一些不完善之处,敬请老师加以指导。

目录一塑件分析 (5)1、塑件的使用分析: (5)2、塑件的性能分析: (5)4、塑件的尺寸、精度和表面质量分析: (6)5、塑件的几何形状; (6)二模具结构设计 (6)1、分型面的确定 (6)2、型腔的布局 (7)3.浇注系统的设计 (7)4、注射机的选择 (11)5、成型零件的结构设计 (11)6、成型零件工作尺寸计算 (12)7.型芯尺寸计算: (12)8.凹模深度和型芯高度尺寸计算: (12)三、推出机构设计 (13)1、结构方式 (13)2、设计要求 (13)四.模具冷却系统的设计 (14)五、模具型腔的强度和刚度的校核 (15)六、开模行程的校核 (15)七、型腔壁厚和底板厚度计算 (16)八、导柱导向机构的设计 (16)九、脱模机构的设计 (17)十、温度调节系统的设计 (17)十一、模具闭合高度的确定 (18)十二、模架的选择 (18)参考文献 (23)序号计算数据与内容备注四、模具结构的设计流动正在使用存储的网格匹配和厚度数据匹配数据是使用最大球体算法计算的最大设计锁模力= 5600.18 tonne最大设计注射压力= 144.00 MPa建议的浇口位置有:靠近节点= 1134最佳浇口位置如图(6)所示。

课程设计说明书橡塑制品设计及成型模具课程设计学院机械与汽车工程学院专业材料成型及控制工程学生姓名骆君指导教师麻向军提交日期 2011年07月 12日课程设计任务一、设计任务本次课程设计的任务是针对一个塑料仪器盖,如图一所示,设计一个成型模具。

塑件外形结构比较简单,其技术要求如下:1、塑料不允许有裂纹、变性缺陷;2、脱模斜度30′~1°3、未注圆角R2~R3。

二、设计要求课程设计时间为2周,设计中要完成以下工作量:1、塑件零件图1张(另行分配)。

2、模具装配图1张(A0或A1)。

3、模具零件图4~5张(必须有1张手工绘图),包括凸模、凹模、型芯等。

4、设计说明书1份。

目录第一章概论 ............................................................................................................. 错误!未定义书签。

一、塑料成型模具及其在塑料成型加工中的作用 ................................................. 错误!未定义书签。

二、成型模具课程设计目的 ..................................................................................... 错误!未定义书签。

第二章模具结构形式及注塑机确定 ............................................................................. 错误!未定义书签。

一、塑件成型工艺性分析 ......................................................................................... 错误!未定义书签。

XX学校XX学校毕业设计说明书课题名称:塑料盖子的注塑模设计学生姓名学号所在学院专业班级指导教师起讫时间:年月日~年月日摘要根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,选择塑件制件尺寸。

本模具采用一模两件,点浇口进料,注射机采用海天160XB型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。

附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:机械设计;模具设计;CAD绘制二维图;UG绘制3D图,注射机的选择English the moldTake toAccording to the plastic products requirements, understand the use of plastic parts, plastic parts of the process analysis, dimensional accuracy and other technical requirements, selection of plastic parts size. The use of a mold of a mold two, a side gate feed, injection machine uses the Haitian 160XB models, cooling system, CAD and UG mapping of2D assembly drawing and parts drawing, mold reasonable processing method. Enclose brochures, the systematic use of a brief text, concise schematic diagram and calculation analysis of plastic parts, so as to makereasonable mold design.Key words: mechanical design; mold design; CAD drawing two-dimensional map; UG rendering3D map, the choice of injection machine目录摘要 (I)第1章绪论 (4)1.1塑料简介 (4)1.2注塑成型及注塑模 (4)第2章塑料材料分析 (6)2.1 塑料材料的基本特性 (6)第3章塑件的工艺分析 (7)3.1 塑件的结构设计 (7)3.2 塑件尺寸及精度 (8)3.3 塑件表面粗糙度 (9)3.4 塑件的体积和质量 (9)第4章注射成型工艺方案及模具结构的分析和确定 (10)4.1、注射成型工艺过程分析[5] (10)4.2 浇口种类的确定 (10)4.3 型腔数目的确定 (11)4.4 注射机的选择和校核 (11)4.4.1 注射量的校核 (12)4.4.2 塑件在分型面上的投影面积与锁模力的校核 (12)4.4.3、模具与注射机安装模具部分相关尺寸校核 (12)第5章注射模具结构设计 (14)5.1 分型面的设计 (14)5.2 型腔的布局 (14)5.3 浇注系统的设计 (15)5.3.1 浇注系统组成 (15)5.3.2 确定浇注系统的原则 (15)5.3.3 主流道的设计 (15)5.3.4 分流道的设计 (17)5.3.5 浇口的设计 (17)5.3.6 冷料穴的设计 (18)5.4 注射模成型零部件的设计[7] (18)5.4.1 成型零部件结构设计 (18)5.4.2 成型零部件工作尺寸的计算 (20)5.5 排气结构设计 (20)5.6 脱模机构的设计 (20)5.6.1 脱模机构的选用原则 (20)5.6.2 脱模机构类型的选择 (21)5.6.3 推杆机构具体设计 (21)5.7 注射模温度调节系统 (21)5.7.1 温度调节对塑件质量的影响 (22)5.9 模架及标准件的选用 (22)5.9.1 模架的选用 (22)5.10 两分型面的开模顺序与控制机构 (24)第6章模具材料的选用 (25)6.1 成型零件材料选用 (25)6.2 注射模用钢种 (25)总结 (26)致谢 (28)参考文献 (29)第1章绪论模具制造是国家经济建设中的一项重要产业,振兴和发展我国的模具工业,日益受到人们的重视和关注。

题目:塑料仪表盖注射模设计说明书系别:机械工程系专业:模具设计与制造学号:设计:指导:二00七年元月目录一零件的工艺分析二模具结构设计三成型零部件四侧向分型与推出机构的设计五模具零件的加工六参考文献七心得体会一.零件的工艺分析1.塑件的有关分析结构特点:该塑件大体是一个2mm厚的壳体,由于该塑件较小,采用一模多腔比较合适。

塑件的体积 =2.8cm³塑件的密度 =1.02~1.05kg/cm³塑件的重量 =3g所用材料:丙烯腈——丁二烯——苯乙共聚物(ABS)工程材料2.ABS塑料基本特性:ABS是由丙烯腈、丁二烯、苯乙烯共聚而成的。

这三种组分的各自特性,使ABS 具有良好的综合力学性能。

丙烯腈使ABS有良好的耐化学腐蚀性及表面硬度,丁二烯使ABS坚韧,苯乙烯使它有良好的加工性和染色性能。

ABS无毒、无味,呈微黄色,成形的塑料件有较好的光泽。

密度为1.02~1.05g/cm³。

ABS有极好的抗冲压强度,且在低温下也不迅速下降。

有良好的机械强度和一定的耐磨性、耐油性、耐水性、化学稳定性和电气性能。

ABS有一定的硬度和尺寸稳定性,易于成型加工。

经过调色可配成任何颜色。

其缺点是耐热性不高,连续工作温度为70°C左右,热变形温度为93°C 左右。

耐气候性差,在紫外线作用下变硬变脆。

主要用途:ABS广泛用于水表壳、纺织器材、电器零件、文教体育用品、玩具等。

成型特点:ABS在升温时粘度增高,所以成型压力比较高,塑料上的脱模斜度宜稍大,ABS易吸水,成型加工前应进行干燥处理;易产生熔接痕,模具设计时应注意尽量减少浇口对流道的阻力;在正常的成型条件下,壁厚、熔料温度及收缩率影响极小。

要求塑件精度高时,模具温度可控制在50~60°C,要求塑件光泽和耐用时,应控制在60~80°C。

(具体参数见下页)3. 产品工艺性与结构分析(1) 尺寸的精度塑件的尺寸公差推荐值参考《模具设计与制造手册》的2-17,塑件的精度等级参考表2-18。

前言塑料工业是世界上增长最快的工业之一。

自从1990年实现以纯粹化学合成方法生产塑料算起,塑料工业已有90年的历史。

1927年聚氯酰胺,聚甲醛,ABS,聚碳酸酯,聚苯醚与氟塑料等工程塑料发展迅速,其速度超过聚乙烯,聚丙烯,聚氯乙烯与聚苯乙烯等四种通用塑料,使塑件在工业产品与生活用品方面获得广泛的应用,以塑料代替金属的实例,比比皆是。

塑料有着一系列金属所不及的优点,诸如:重量轻,电气绝缘性好,易于造型,生产效率高与成本低廉等;但也有许多自身的缺欠,诸如:抗老化性,耐热性,抗静电性,耐燃性及比机械强度低于金属。

但随着高分子合成技术,材料改性技术及成型工艺的进步,愈来愈多的具有优异性能的塑料高分子材料不断涌现,从而促使塑料工业飞跃发展。

本设计的仪表盖注射模,介绍了整个注射模的设计过程,实现了理论与实践相结合。

不但丰富了自己的知识面,而且增加了专业经验,是大学生活中一笔很大的财富。

在设计中,得到张文玉副教授的细心指导,及时更正所遇到的问题,也得到了同学与朋友的帮助,设计即将结束,但在设计中将出现点点问题是无法避免的,因为毕竟实践经验有限,如读者发现问题希望及时提出以便更正,共同进步。

设计说明书中详细分析了设计中的一些必要计算,并附图分析,所有数据经过核算,该查表的数据在《机械设计手册》、《塑料模设计手册》等丛书中查得。

学生:邓春华2007年5月10日1 塑件分析1.1 塑件结构分析本次设计任务是塑料制品——仪表外壳,壁厚平均为2mm,其形状及其基本尺寸如图1-1所示。

塑件有着,外观质量要求一般,表面粗糙度要求很低,因而要求成型情况良好。

塑料:ABS 生产纲领:大批量图1-1 产品图1.2 塑件材料分析本次设计的制件根据实际使用考虑,其材料要求有较高的机械强度及抗拉、抗压性能要求制件表面光泽度好,化学性能稳定。

ABS尺寸稳定、吸水率小,具有优良的弹性及耐冲击强度,着色性好。

化学性能稳定。

有较好的电气绝缘性能。

仪表外壳模具设计——课程设计说明书目录一.塑件的工艺性分析1.塑料的原材料分析 (3)2.塑件的尺寸精度和表面分析 (3)3.塑件的结构工艺性分析 (3)二.模具结构方案的确定1.分型面的选择 (3)2.型腔数量及其型腔的排列 (3)3.型芯及型腔的确定 (4)4.浇注系统的设计 (4)5.排气系统的设计及其模温的调节 (5)6.推出脱模结构的选择 (5)7.标准模架的选择 (5)三.成型零件工件尺寸的计算1.有公差要求的尺寸 (6)2.无公差要求的尺寸 (8)四.校核注射机的有关参数1.HTW90注射机的主要参数 (8)2.注射量及锁模力的校核 (9)3模具安装部分的相关尺寸 (9)4.模具开模行程的校核 (10)5.顶出部分的校核 (10)五.附件1.塑件的二维工程图2.模具的型腔及型芯的三维图及二维工程图3.模具总装图一.塑件的工艺性的分析1.塑件原材料分析选用ABS为塑件的原材料。

ABS外观为不透明呈象牙色粒料,属于通用性热塑性塑料,其成形性较好,流动性也较好;成型性收缩率较小(通常为0.3~0.8);比热容较低,在料筒中塑化效率较高。

在模具中凝固较快,成型周期短;但吸水性较大,成型前必须充分干燥,可在卧式注塑机上成型。

ABS的一些主要参数如下所示:密度(Kg.dm-3)1.13——1.14弯曲强度Mpa 80收缩率 % 0.3~0.8 拉伸强度Mpa 35~49熔点℃130~160 拉伸弹性模量GPa 1.8热变形温度45N/cm 65~98 弯曲弹性模量GPa 1.4压缩强度Mpa 18~39 缺口冲击强度kJ/㎡11~202.塑件的尺寸精度及表面分析该塑件尺寸精度要求不高,只有3个尺寸有精度要求,其余均为MT2级塑件精度,其余均为自由尺寸,按MT5级塑件精度取公差。

塑件表面要求美观.无斑点.无熔接痕,表面粗糙度取Ra1.6,塑件内部没有较高要求。

3.塑件的结构工艺性分析塑件的尺寸不大,外部结构比较复杂,基本外形比较规则,只有上表面有4个突起,不需要侧抽结构。

课程设计(说明书)任务书设计(说明书)题目:塑料仪表盖注塑模具课程设计学院名称:机械工程学院专业:材料成型及控制工程学生姓名:学号:XXXX指导教师:XXX2015年11月30日塑料仪表盖注塑模结构设计与制造摘要:本设计是塑料仪表盖的注塑模具设计。

产品材料为POM塑料,有利于提高制品的强度。

产品形状简单,尺寸适中,一般精度等级,为了提高生产效率,节约成本,故采用一模一腔的布局方法。

且为了兼顾产品表面质量,所以采用浇口的形式为侧浇口。

分析产品图可发现产品难度适中。

产品脱模采用顶杆推出方式。

通过以下的计算可证明,以上设计是可行的,并可以用于实际生产当中。

关键词:注射成型、模具设计、推杆推出全套图纸加153893706The Plastic cover Injection mold structure design andproductionAbstract:This design is the Plastic cover of injection mold design. The material is POM plastic, and to improve the strength of the products. The product shape simple, size moderate, general precision grade, in order to increase the production efficiency, save costs and a model is adopted two cavity layout method. And in order to give attention to the surface quality of the product, so the gate form for latent runner. Stripping out the product plunger way. Through the following calculation can be proved, the above design is feasible, and can be used in the actual production of.Key words:Injection molding、Mold design、Putting out目录目录 (3)前言 (5)第一章 POM材料分析与产品工艺分析 (6)1.1 POM材料分析 (6)1.1.1 POM基本特性 (6)1.2.2 POM的工艺特点 (6)1.2.3 POM的成型性能 (6)1.1.4 POM的主要用途 (6)1.2 产品工艺分析 (7)第二章成型模具设计 (8)2.1 分型面设计 (8)2.1.1 分型面设计原则 (8)2.1.2 分型面的选择图示 (9)2.2 型腔分布设计 (9)2.3 浇注系统设计 (10)2.3.1浇注系统的组成 (10)2.3.2 浇注系统设计原则 (10)2.3.3 常见的浇口对比 (11)2.3.4 浇口设计 (12)2.3.5 主流道设计 (12)2.3.6 分流道设计 (13)2.4 排气系统设计 (13)2.4.1 注塑模中气体来源 (13)2.4.2 排气不良的危害 (14)2.4.3 塑件中气泡的分布 (14)2.5 推出机构设计 (14)2.5.1 推出机构设计原则 (14)2.5.2 推出机构的设计要求 (15)2.5.3 推杆设置的注意事项 (15)2.5.4 推出力计算 (15)2.6 成型部分设计 (16)2.6.1型腔周界尺寸计算与校核 (16)2.7 选取标准模架 (17)第三章注塑机选择 (17)3.1 数据计算 (17)3.1.1 注射量计算 (17)3.1.2 注射压力计算 (18)3.1.3 锁模力计算 (18)3.2选取注塑机 (18)小结 (19)致谢 (19)参考文献 (21)前言模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

目录第一章引言第二章塑件的工艺性分析2.1 塑件的分析2.2 聚碳酸脂的性能分析2.3 聚碳酸酯的注射成型过程及工艺参数第三章拟定模具的结构形式3.1 分型面位置的确定3.2 确定型腔数3.3 排列方式3.4 模具结构形式的确定3.5 注射机型号的确定第四章浇注系统的设计4.1主流道的设计4.2 分流道设计4.3 浇口的设计4.4校核主流道的剪切速率4.5 冷料穴的设计及计算第五章成型零件的结构设计及计算5.1 成型零件的结构设计5.2 成型零件钢材的选用5.3 成型零件工作尺寸的计算5.4 成型零件尺寸及动模垫板厚度的计算第六章模架的确定第七章排气槽的确定第八章脱模推出结构的设计8.1 推出方式的确定8.2 脱模力的计算8.3 校核推出机构作用在塑件上的单位压应力第九章冷却系统的设计第十章导向与定位结构的设计相关零件图一、引言本设计为一塑料仪表盖。

如图:对产品的要求有:1、塑件不允许有变形、裂纹;2、脱模斜度30/~1。

;3、未注圆角为R2~R3;4、壁厚处处相等;5、塑件材料为PC(聚碳酸酯),生产批量为大批量。

6、未注尺寸公差按所用塑料的高精度级差取。

二、塑件的工艺性分析1、塑件的分析(1)外形尺寸该塑件壁厚为2.5mm,塑件外形尺寸不大,塑料熔体流程不太长,适合于注射成型。

(2)精度等级每个尺寸的公差大致一样,除了小孔之间的距离。

按实际公差进行计算。

(3)脱模斜度塑件精度不是很高且为小塑件,又PC成型收缩率小,参考教科书表2—10选择该塑件上型芯和凹模的统一脱模斜度为1。

2、聚碳酸脂的性能分析3、聚碳酸酯的注射成型过程及工艺参数三、拟定模具的结构形式1、分型面位置的确定通过对塑件结构形式的分析,分型面应该选在盖截面积最大且利于开模取出塑件的底平面上,其位置如下图:2、确定型腔数该塑件虽然为大批量生产,但精度要求,又考虑到塑件尺寸、模具结构尺寸的大小关系,以及制造费用和各种成本费用等因素,初选为一模两腔结构形式。

3、排列方式多型腔模具尽可能采用平衡式排列布置,且要力求紧凑,并与交口开设的部位对称。

由于该设计选择的是一模两腔,故采用直线对称排列,如下图所示:4、模具结构形式的确定从上面的分析可知,本模具设计为一模两腔,对称直线排列,根据塑件结构形状,推出机构拟采用脱模板推出的推出形式。

浇注系统设计时,流道采用对称平衡式,浇口采用侧交口,且开设在分型面上。

因此,定模部分不需要单独开设分型面取出凝料,动模部分需要添加型芯固定板、支撑板和脱模版。

由上综合分析可确定选用带脱模板的单分型面注射模。

5、注射机型号的确定(1)注射量的计算通过三维软件建模设计分析计算得塑件体积:V塑=47.810cm3塑件质量:m塑=ρV塑=47.81*1.20g=57.37g式中,ρ取1.20g/cm3。

(2)浇注系统凝料体积的估算根据经验公式按照塑件体积的0.2~1倍来估算。

则,选取0.25倍。

故一次注入模具型腔塑料熔体的总体积为:V总= V塑(1+0.25)×2=47.81×1.25×2≈119.525 cm3(4)选择注射机根据计算得出一次注入模具型腔的塑料总质量V总=119.525cm3,并结合:V公=V总/0.8,则有V公≈150 cm3。

根据以上的计算,初步选定公称注射量为160 cm3,注射机型号为SZ—160/100卧式注射机,其主要技术参数如下:理论注射容量/cm3160 移模行程/mm325 螺杆柱塞直径/mm 40最大模具厚度/mm 300 V注射压力/MPa150 最小模具厚度/mm200注射速率/gs-1105 锁模形式双曲肘塑化能力/gs-145模具定位孔直径/mm 125 螺杆转速/rmin-10~200 喷嘴球半径/mm12锁模力/kn 1000 喷嘴口直径/mm 3 拉杆内间距/mm 345×345(4)注射机的相关参数校核注射压力校核。

PC的注射压力为100~120MPa,这里取P0 =110 MPa,该注射机的公称注射压力P公=150MPa,注射压力安全系数K1=1.25~1.4,这里取1.3,则:P0 K1=110×1.3=143<P公,所以,注射机压力合格。

锁模力校核。

塑件在分型面上的投影面积A塑,则A塑=π/4(802―122―62×4)mm2=4800 mm2。

浇注系统在分型面上的投影面积A浇,即流道凝料在分型面上的投影面积A浇的数值,按照多型腔模的统计分析来确定。

A浇是每个塑件在分型面上的投影面积A浇的0.2~0.5倍。

选取A浇=0.2A塑。

因此,塑件和浇注系统在分型面上总的投影面积A总,,则A总,=n(A浇+A塑)=n(A塑+0.2A塑)=2×1.2 A塑=11520 mm2。

模具行腔内的胀型力F胀,则F胀=A总P模=11520×30N=345600N=345.6KN式中,P模是型腔的平均计算压力值。

P模是模具行腔内的压力,通常取注射压力的20%~40%,大致范围为25~40MPa。

对于粘度较大的精度较高的塑料制品应该取较大值。

结合PC的特性,取P模为30MPa。

选用的注射机的公称锁模力F锁=1000KN,锁模力安全系数为K2=1.1~1.2,这里取K2=1.2,则K2 F胀=1.2 F胀=1.2×345.6=414.72<F锁,所以,注射机锁模力合格。

对于其他安装尺寸的校核要等到模架选定,结构尺寸确定后方可进行。

四、浇注系统的设计1、主流道的设计1)主流道尺寸主流道的长度:小型模具L主应尽量小于60mm,因此,选50mm进行设计。

主流道小端直径:d=注射机喷嘴直径+(0.5~1)mm=(3+0.5)mm=3.5mm。

主流道大段直径:D=d+2L主tanα≈7mm,式中α=4°。

=注射机喷嘴球头半径+(1~2)mm=(12+2)mm=14mm。

主流道球面半径:SR球面的配合高度:h=3mm。

2)主流道的凝料体积V主=π/3L主(R2主+r2主+R主r主)=3.14/3×50×(3.52+1.752+3.5×1.75)mm3=1121.9mm3=1.12cm3。

3)主流道当量半径 Rn=(1.75+3.5)/2mm=2.625mm。

4)主流道浇口套的形式主流道衬套为标准件可选购。

主流道小端入口处与注射机喷嘴反复接触,易磨损。

对材料的要求严格,因而尽管小型注射模可以将主流道浇口套与定位圈设计成一个整体,但考虑上述因素通常仍然将其分开来设计,以便于拆装更换。

同时也便于优选优质钢材进行单独加工和热处理。

则衬套如下图,材料采用碳素工具钢T10A,热处理淬火后表面硬度为53HRC~57HRC。

2、分流道的设计1)、分流道的布置形式在设计时应考虑尽量减少在流道内的压力损失和尽可能避免熔体温度降低,同时还要考虑减小分流道的容积和压力平衡,因此采用平衡式分流道。

2)、分流道的长度由于流道设计简单,根据两个型腔的结构设计,分流道较短,故设计时可适当选小一些。

单边流道长度L分取35mm。

图如型腔数量大的排列布置图。

3)、分流道的当量直径因为该塑件的质量m塑=ρV塑=47.81*1.20g=57.37g﹤200g,则分流道当量直径为:D分=0.2654塑m4分L=0.2654×3757×435mm=4.9mm.4)、分流道截面形状本设计把分流道设计在分型面上,采用体形截面,其加工工艺性好,且塑料熔体的热量散失、流动阻力均不大。

5)、分流道截面尺寸设梯形的下底宽度为x,底面圆角的半径R=1mm,并查表设置梯形的高h=3.5mm,则该梯形的截面积为:A分=(x+x+2×3.5tan8°)h/2=(x+3.5 tan8°)×3.5再根据该面积与当量直径为4.9mm的圆面积相等,可得(x+3.5 tan8°)×3.5=πD2分/4=3.14×4.92/4,即可得:x≈4.3mm,则梯形的上底约为5mm ,如图: 6)、凝料体积 分流道的长度L 分=35×2=70mm 。

分流道截面积A 分=(5+4.3)×3.5/2 mm 2= 16.275 mm 2凝料体积V分=L 分A 分=70×16.275 mm 3= 1139.25 mm 3≈1.1cm 37)、校核剪切速率确定注射时间:查资料,可取t =1.6s 。

计算分流道体积流量:q分=(V 分+V 塑)/t=(1.1+47.810)/1.6=30.57 cm 3/s8)、剪切速度 γ分=3.3 q 分/πR 3分=(3.3×30.57×103)/3.14×(4.9/2)3= 2.18×103s -1该分流道的剪切速率处于浇口道与分流道的最佳剪切速率5×102~5×103s -1之间,所以,分流道内熔体的剪切速率合格。

9)、分流道的表面粗糙度和脱模斜度分流道的表面粗糙度要求不是很低,一般取Ra 1.25~2.5μm 即可,此 处取Ra1.6μm 。

另外,其脱模斜度一般在5°~10°之间,这里取8°。

3、浇口的设计该塑件要求不允许有裂纹和变形缺陷,表面质量要求较高,采用一模两腔注射,为便于调整冲模时的剪切速率和封闭时间,因此采用侧浇口。

(1)、侧浇口尺寸的确定 1)、计算侧浇口的深度。

查表,可得侧浇口的深度h 计算公式为 h =nt =0.8×2.5=2mm式中,t 是塑件壁厚,这里t=2.5mm ;n 是塑料的成型系数,对于PC ,其成型系数n=0.8。

对于其厚度,根据表查,得PC 侧浇口的厚度为0.8~1.2mm ,故此处浇口深度取1mm 。

2)、计算侧浇口的宽度。

根据公式,可得侧浇口的宽度B 的计算公式为:B=30n A =0.814130.230=3.17cm ≈3cm 式中,n 为塑料成型系数,取0.8,A 是凹模的内表面积。

3)、计算侧浇口的长度。

查表及公式,可得侧浇口的长度L浇一般选取0.5~0.75mm ,这里取L 浇=0.6mm 。

(2)、侧浇口剪切速率的校核1)、计算浇口的当量半径。

由面积相等可得пR 2浇=Bh ,由此矩形浇口的当量半径R浇=Bh π⎛⎫ ⎪⎝⎭1/2。

2)、计算浇口的剪切速率确定注射时间:查表,可取t=1.6s 。

计算浇口的体积流量:q浇=V 塑/t=47.810/1.6 cm 3/s=2.988×104 mm 3 /s 。

计算浇口的剪切速率:由公式γ=33.3vnq R π,则: γ=33.3v nq R π= 4323.3*2.988*103*23.14* 3.14⎛⎫ ⎪⎝⎭=4.5×4110s - 该矩形侧浇口的剪切速率处于浇口与分流道的最佳剪切速率5×103~5×104s -1之间,所以,浇口的剪切速率校核合格。