半导体制程

- 格式:ppt

- 大小:2.02 MB

- 文档页数:49

半导体铜制程随着现代科技的进步,半导体技术在各个领域都得到了广泛的应用。

而半导体铜制程作为一种重要的制程技术,在半导体工业中扮演着重要的角色。

本文将从半导体铜制程的定义、工艺流程、应用以及未来发展等方面进行阐述。

一、半导体铜制程的定义半导体铜制程,简称Cu制程,是指在半导体工艺中使用铜材料代替传统的铝材料作为金属导线的制程。

相比于铝制程,铜制程具有更低的电阻、更高的导电性能和更好的热稳定性,能够提高芯片性能和可靠性。

二、半导体铜制程的工艺流程半导体铜制程的工艺流程主要包括以下几个步骤:1. 清洗与准备:在制程开始之前,需要对芯片表面进行清洗和准备工作,以确保杂质的去除和表面的平整度。

2. 模板和光刻:在芯片表面涂覆一层光刻胶,然后使用光刻机将图案投射到光刻胶上,形成光刻模板。

3. 蚀刻:使用蚀刻液将光刻模板上的图案转移到芯片表面,去除不需要的材料。

4. 铜填充:将铜材料填充到蚀刻后的孔洞中,形成金属导线。

5. 漂镀:通过电化学方法在芯片表面形成一层保护层,以提高导线的导电性和抗氧化性。

6. 研磨和抛光:将芯片表面进行研磨和抛光,使其平整度更高,以便后续工艺步骤的进行。

7. 后续工艺:根据具体需求,可以进行多次重复的蚀刻、填充、漂镀等工艺步骤,以形成复杂的电路结构。

三、半导体铜制程的应用半导体铜制程在现代半导体工业中得到了广泛的应用。

其主要应用领域包括:1. 微电子芯片:半导体铜制程可以用于制造微电子芯片中的金属导线,提高芯片的电路性能和可靠性。

2. 太阳能电池:半导体铜制程可以用于太阳能电池的制造,提高电池的光电转换效率。

3. 集成电路:半导体铜制程可以用于集成电路的制造,提高电路的性能和集成度。

4. 电子元器件:半导体铜制程可以用于制造各种电子元器件,如电容器、电感器等,提高元器件的性能和可靠性。

四、半导体铜制程的未来发展随着半导体技术的不断发展,半导体铜制程也在不断完善和创新。

未来,半导体铜制程的发展趋势主要包括以下几个方面:1. 制程精度的提高:随着制程精度要求的不断提高,半导体铜制程需要更加精细的工艺控制和设备技术,以满足高性能芯片的制造需求。

半导体制程

半导体制程是指将芯片从设计到生产的完整流程,包括晶圆加工、芯片制造、封装测试等诸多环节。

目前,半导体制程已经成为现代科

技产业中不可或缺的重要组成部分。

半导体制程一般分为前端工艺和后端工艺。

前端工艺指晶圆加工

和芯片制造的整个过程,是半导体制程中投入物料最多、工艺最复杂

的一个环节。

后端工艺一般指芯片封装和测试等环节,目的是将芯片

封装好之后,测试其性能是否符合要求。

半导体制程是非常复杂的,需要高度的技术水平和严格的质量控制。

在制程中,任何一个环节的失误都可能会导致整个产品的质量下降,甚至完全报废。

因此,半导体制程需要高度自动化的生产线进行

生产,以保证质量的一致性和产品的稳定性。

总的来说,半导体制程是一个高难度的制造过程,需要科技人员

通过不断的技术创新和工艺改进,始终保持着制程的高精度和高质量。

随着科技不断发展,半导体制程也在不断地演化和升级,为未来科技

领域的发展提供了坚实的基础。

半导体封装制程及其设备介绍详解演示文稿一、引言二、半导体封装制程的整体流程1.设计和制备芯片:在封装过程开始之前,需要进行半导体芯片的设计和制备。

这包括设计电路、选择材料、制造芯片等步骤。

2.选型和设计封装方案:根据芯片功能和其他要求,选择合适的封装方案。

封装方案的选择包括外形尺寸、引脚数量和布局、散热设计等。

3.制备基板:选择合适的基板材料,并进行加工和制备。

基板的制备是封装制程中的核心环节之一,目的是为芯片提供支撑和连接。

4.芯片连接:将芯片连接到基板上,通常使用焊接技术或金线键合技术。

焊接是将芯片的引脚与基板的焊盘连接起来,金线键合则是用金线将芯片与基板进行连接。

5.包封:将芯片和连接线封装进封装材料中,形成最终的封装产品。

常见的封装材料有环氧树脂和塑料,也有针对特殊应用的金属封装。

6.测试和质量检验:对封装后的产品进行测试和质量检验,确保其符合设计要求和标准。

测试主要包括电性能测试、可靠性测试和环境适应性测试等。

7.封装后处理:包括喷涂标识、气密性测试、老化测试等。

这些步骤都是为了保证封装产品的质量和性能稳定。

三、半导体封装制程的关键步骤及设备介绍1.基板制备基板制备是封装制程中的核心步骤,主要包括以下设备:(1)切割机:用于将硅片切割成芯片,常见的切割机有钻石切割机和线切割机。

(2)干法清洗机:用于清洗芯片表面的杂质。

清洗机主要有氧气等离子体清洗机和干气流清洗机等。

(3)晶圆胶切割机:用于将芯片粘贴在基板上。

2.连接技术连接技术是将芯片与基板连接起来的关键步骤,常见的设备有:(1)焊接机:用于焊接芯片和基板之间的引脚和焊盘。

常见的焊接机有波峰焊机和回流焊机。

(2)金线键合机:用于将芯片与基板之间进行金线键合连接。

常见的金线键合机有球焊键合机和激光键合机等。

3.封装工艺封装工艺是将芯片和连接线封装进封装材料中的步骤,主要设备有:(1)半导体封装设备:用于将封装材料和连接线封装成最终产品。

半导体制程简介半导体制程是一种用于制造半导体器件的工艺过程,是现代电子工业不可或缺的关键部分。

半导体制程可以将硅等材料转化为半导体晶片,进而制造出各种集成电路、微处理器、存储芯片和其他电子器件。

在半导体制程中,首先需要选择合适的半导体材料,最常用的是硅。

硅具有优异的半导体特性和良好的物理特性,成为了制造半导体器件的首选材料。

其他半导体材料如化合物半导体和有机半导体也应用于特定的器件。

接下来是晶片的制备过程,主要包括晶体生长、切割和抛光。

晶体生长是通过高温熔炼和快速冷却,使单晶硅生长为大块晶体。

然后,晶体经过切割成薄片,再通过抛光和平整的过程使其表面光洁平整。

接着是半导体器件的制备过程。

这包括了沉积层、光刻、蚀刻、离子注入和金属化等步骤。

沉积层是通过物理气相沉积(PECVD)或热熔腐蚀(CVD)将薄膜材料沉积在晶片上。

光刻是将光敏胶覆盖在晶片上,然后用紫外线照射到其中的图案模板上,最后通过蚀刻去除未被曝光的区域。

离子注入是将离子通过加速器注入晶片中,改变材料的导电性和电阻率。

金属化是在晶片上涂覆金属,形成电线和电极,用于电子器件的连接。

最后是芯片封装和测试。

封装是将半导体器件连接到外部引脚和包装中,以保护器件并提供适当的电连接。

测试是对芯片进行电性能和可靠性的检查,以确保其正常工作并符合规格要求。

半导体制程是一项复杂而精细的工艺过程,需要严格的控制和高度的精确度。

不断的技术创新和工艺改进使得半导体器件的制造变得越来越高效和可靠。

半导体制程的进步不仅推动了电子技术的发展,还广泛应用于通信、计算机、汽车、医疗和工业等各个领域,为现代社会的科技进步和生活便利做出了巨大贡献。

在半导体制程中,制造芯片的关键技术之一是微影技术。

微影技术是一种将光刻或电子束曝光技术应用于半导体制程中的方法,用于将非常小的结构图案精确地转移到半导体表面,从而实现微小而密集的电子元件。

微影技术的进步极大地促进了半导体技术的发展,使得芯片的功能更加强大、体积更小。

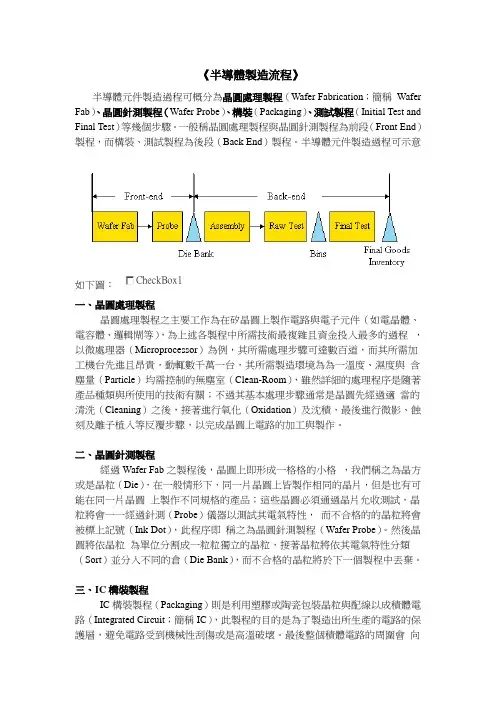

《半導體製造流程》半導體元件製造過程可概分為晶圓處理製程(Wafer Fabrication;簡稱Wafer Fab)、晶圓針測製程(Wafer Probe)、構裝(Packaging)、測試製程(Initial Test and Final Test)等幾個步驟。

一般稱晶圓處理製程與晶圓針測製程為前段(Front End)製程,而構裝、測試製程為後段(Back End)製程。

半導體元件製造過程可示意如下圖:C h e c k B o x1一、晶圓處理製程晶圓處理製程之主要工作為在矽晶圓上製作電路與電子元件(如電晶體、電容體、邏輯閘等),為上述各製程中所需技術最複雜且資金投入最多的過程,以微處理器(Microprocessor)為例,其所需處理步驟可達數百道,而其所需加工機台先進且昂貴,動輒數千萬一台,其所需製造環境為為一溫度、濕度與含塵量(Particle)均需控制的無塵室(Clean-Room),雖然詳細的處理程序是隨著產品種類與所使用的技術有關;不過其基本處理步驟通常是晶圓先經過適當的清洗(Cleaning)之後,接著進行氧化(Oxidation)及沈積,最後進行微影、蝕刻及離子植入等反覆步驟,以完成晶圓上電路的加工與製作。

二、晶圓針測製程經過Wafer Fab之製程後,晶圓上即形成一格格的小格,我們稱之為晶方或是晶粒(Die),在一般情形下,同一片晶圓上皆製作相同的晶片,但是也有可能在同一片晶圓上製作不同規格的產品;這些晶圓必須通過晶片允收測試,晶粒將會一一經過針測(Probe)儀器以測試其電氣特性,而不合格的的晶粒將會被標上記號(Ink Dot),此程序即稱之為晶圓針測製程(Wafer Probe)。

然後晶圓將依晶粒為單位分割成一粒粒獨立的晶粒,接著晶粒將依其電氣特性分類(Sort)並分入不同的倉(Die Bank),而不合格的晶粒將於下一個製程中丟棄。

三、IC構裝製程IC構裝製程(Packaging)則是利用塑膠或陶瓷包裝晶粒與配線以成積體電路(Integrated Circuit;簡稱IC),此製程的目的是為了製造出所生產的電路的保護層,避免電路受到機械性刮傷或是高溫破壞。

#1 半导体制程简介半导体制程--------------------------------------------------------------------------------微机电制作技术,尤其是最大宗以硅半导体为基础的微细加工技术(silicon- based micromachining),原本就肇源于半导体组件的制程技术,所以必须先介绍清楚这类制程,以免沦于夏虫语冰的窘态。

一、洁净室一般的机械加工是不需要洁净室(clean room)的,因为加工分辨率在数十微米以上,远比日常环境的微尘颗粒为大。

但进入半导体组件或微细加工的世界,空间单位都是以微米计算,因此微尘颗粒沾附在制作半导体组件的晶圆上,便有可能影响到其上精密导线布局的样式,造成电性短路或断路的严重后果。

为此,所有半导体制程设备,都必须安置在隔绝粉尘进入的密闭空间中,这就是洁净室的来由。

洁净室的洁净等级,有一公认的标准,以class 10为例,意谓在单位立方英呎的洁净室空间内,平均只有粒径0.5微米以上的粉尘10粒。

所以class后头数字越小,洁净度越佳,当然其造价也越昂贵(参见图2-1)。

为营造洁净室的环境,有专业的建造厂家,及其相关的技术与使用管理办法如下:1、内部要保持大于一大气压的环境,以确保粉尘只出不进。

所以需要大型鼓风机,将经滤网的空气源源不绝地打入洁净室中。

2、为保持温度与湿度的恒定,大型空调设备须搭配于前述之鼓风加压系统中。

换言之,鼓风机加压多久,冷气空调也开多久。

3、所有气流方向均由上往下为主,尽量减少突兀之室内空间设计或机台摆放调配,使粉尘在洁净室内回旋停滞的机会与时间减至最低程度。

4、所有建材均以不易产生静电吸附的材质为主。

5、所有人事物进出,都必须经过空气吹浴(air shower) 的程序,将表面粉尘先行去除。

6、人体及衣物的毛屑是一项主要粉尘来源,为此务必严格要求进出使用人员穿戴无尘衣,除了眼睛部位外,均需与外界隔绝接触(在次微米制程技术的工厂内,工作人员几乎穿戴得像航天员一样。

半导体制程简介一、洁净室一般的机械加工是不需要洁净室(clean room)的,因为加工分辨率在数十微米以上,远比日常环境的微尘颗粒为大。

但进入半导体组件或微细加工的世界,空间单位都是以微米计算,因此微尘颗粒沾附在制作半导体组件的晶圆上,便有可能影响到其上精密导线布局的样式,造成电性短路或断路的严重后果,为此,所有半导体制程设备,都必须安置在隔绝粉尘进入的密闭空间中,这就是洁净室的来由。

洁净室的洁净等级,有一公认的标准,以class 10为例,意谓在单位立方英尺的洁净室空间内,平均只有粒径0.5微米以上的粉尘10粒。

所以class后头数字越小,洁净度越佳,当然其造价也越昂贵。

为营造洁净室的环境,有专业的建造厂家,及其相关的技术与使用管理办法如下:1、内部要保持大于一个大气压的环境,以确保粉尘只出不进。

所以需要大型鼓风机,将经滤网的空气源源不绝地打入洁净室中。

2、为保持温度与湿度的恒定,大型空调设备须搭配于前述之鼓风加压系统中。

换言之,鼓风机加压多久,冷气空调也开多久。

3、所有气流方向均由上往下为主,尽量减少突兀之室内空间设计或机台摆放调配,使粉尘在洁净室内回旋停滞的机会与时间减至最低程度。

4、所有建材均以不易产生静电吸附的材质为主。

5、所有人事物进出,都必须经过空气吹浴(air shower) 的程序,将表面粉尘先行去除。

6、人体及衣物的毛屑是一项主要粉尘来源,为此务必严格要求进出使用人员穿戴无尘衣,除了眼睛部位外,均需与外界隔绝接触(在次微米制程技术的工厂内,工作人员几乎穿戴得像航天员一样。

) 当然,化妆是在禁绝之内,铅笔等也禁止使用。

7、除了空气外,水的使用也只能限用去离子水(DI water, de-ionized water)。

一则防止水中粉粒污染晶圆,二则防止水中重金属离子,如钾、钠离子污染金氧半(MOS,以金属-氧化物-半导体场效应晶体管为主要元件构成的集成电路) 晶体管结构之带电载子信道(carrier channel),影响半导体组件的工作特性。

半导体制程及原理介绍半导体是一种介于导体和绝缘体之间的材料,具有优良的电气特性。

在现代电子技术中,半导体材料被广泛应用于电子器件和集成电路中。

半导体器件的制造过程被称为半导体制程,本文将介绍半导体制程的工艺流程,以及制作半导体器件时涉及到的原理和技术。

半导体工艺流程半导体制程包含多个工序,一般分为六个步骤:1.前工艺:前工艺包含晶圆清洗、分切、抛光和衬底烘烤。

在这一阶段,旨在确保晶圆表面光滑无瑕疵,为后续的工艺提供良好的基础。

2.沉积工艺:沉积工艺主要包括化学气相沉积和物理气相沉积。

这个步骤的主要目的是对晶圆表面进行原子层沉积,形成薄膜,如硅酸盐。

3.光刻工艺:光刻工艺是在晶圆上印刷图案的过程,主要利用紫外光照射。

这个步骤的目的是在晶圆表面添加一层遮光剂,以保护晶圆的某些区域,防止化学腐蚀。

4.蚀刻工艺:蚀刻工艺是“刻蚀”晶圆表面的化学过程,一般利用氢氟酸蚀刻掉不需要的部分。

这个步骤的目的是通过蚀刻去除遮光剂之外的区域,形成所需的结构。

5.离子注入:离子注入工艺是向晶圆表面注入离子,以改变其电学性质。

这个步骤的目的是在特定区域(如接线)注入特定的材料,从而改变半导体的导电性能。

6.后工艺:后工艺包括切割晶圆、清洗、烧结蓝宝石和金属连接。

这个步骤的目的是完成器件的制造过程,并确保器件能够正常工作。

半导体器件的制作原理半导体制程中的制作原理是在半导体材料内部控制杂质浓度,从而控制其导电性能,从而制造高性能的半导体器件。

半导体材料通常分为p型半导体和n型半导体。

p型半导体中掺杂的杂质主要是硼、铝和镓,n型半导体中掺杂的杂质主要是砷、锑和磷。

在p型半导体和n型半导体中,杂质浓度的差异导致了不同的载流子浓度和导电性能。

当p型半导体和n型半导体结合时,形成了PN结构。

在PN结构中存在一个空间电荷区,该区域是导体和绝缘体之间的过渡区域,称为“耗尽层”。

PN结构中的电子可以从n型半导体流向p型半导体,形成电流。

半导体的工艺制程

半导体的工艺制程指的是将半导体材料转化为电子器件的过程。

一般而言,半导体的工艺制程包括以下几个步骤:

1. 衬底制备:选择合适的衬底材料,如硅(Si),并进行化学处理和晶体生长,以获得高纯度的单晶硅片。

2. 清洗和薄化:将硅片进行化学清洗,去除表面杂质和氧化物,然后使用机械方法将硅片变薄。

3. 晶圆上刻蚀掩膜:在硅片表面上涂覆一层光刻胶,然后使用光刻技术,将预先设计好的图案投射在光刻胶上。

经过显影和蚀刻,将图案转移到硅片上。

4. 氧化和扩散:使用化学气相沉积(CVD)技术,在硅片表面生成氧化硅层。

然后,通过高温扩散,将所需的杂质(如磷、硼等)引入硅片表面,形成所需的电性区域。

5. 金属沉积和刻蚀:使用物理气相沉积(PVD)或化学气相沉积(CVD)技术,在硅片表面上沉积金属层(如铝或铜)作为导线。

然后,通过蚀刻技术,去除无用的金属,形成导线。

6. 制备更多的层:重复以上步骤,制备更多的杂质和金属层。

7. 封装和测试:将芯片切割成单个的器件,并使用封装技术将它们封装到塑料或陶瓷封装中。

然后,进行测试,以确保器件的功能和性能符合设计要求。

这些是半导体的典型工艺制程步骤,不同类型的半导体器件可能会有一些特殊的制程步骤。

半导体制程简介半导体制程是指制造半导体器件所需的一系列工艺步骤和设备。

它是将材料转换为具有特定功能的半导体器件的过程,多数情况下是芯片制造的关键部分。

半导体制程通常分为六个主要步骤:前道工艺、IC 设计、曝光与衬底处理、薄膜沉积、刻蚀与清洗、以及后道工艺。

前道工艺是半导体制程的起始阶段。

在这个阶段,制造商会选择适合的衬底材料(通常是硅),并使用一系列的物理和化学方法准备它,以便于后续的加工。

IC 设计是将半导体器件的功能、结构和电路设计成电子文件的过程。

这些文件将被用于后续的曝光与衬底处理。

曝光与衬底处理是半导体制程的关键步骤之一。

在这个步骤中,使用光刻机将设计好的电子文件投射到光敏材料上,形成模式。

然后,通过化学方法去除暴露的材料,从而得到衬底上的所需结构。

这些步骤会多次重复,以逐渐形成多层结构。

在薄膜沉积阶段,使用化学蒸气沉积(CVD)或物理蒸镀(PVD)等方法将薄膜材料沉积到衬底上。

这些膜层将用于实现器件的不同功能,如导电层、绝缘层和隔离层等。

刻蚀与清洗是将多余的材料从衬底上去除的过程。

使用化学或物理方法,将不需要的材料刻蚀掉,并进行清洗和检查,确保器件的质量和一致性。

后道工艺是半导体制程的最后阶段。

在这个阶段中,制造商会进行结构和线路的连接,以及器件的测试和封装等。

这些步骤将半导体器件转换为实际可用的芯片。

半导体制程是一个复杂而精细的过程。

通过精确的控制和不断的优化,制造商可以获得高质量、高性能的半导体器件。

这些器件在现代技术中发挥着重要的作用,包括计算机、通信设备、消费电子产品等。

因此,半导体制程在推动科技进步和社会发展中扮演着重要的角色。

半导体制程在现代科技领域扮演着极为重要的角色。

随着信息技术的发展和人们对高性能电子设备的需求不断增长,半导体制程成为了现代社会的基石之一。

在这方面,特别值得一提的是摩尔定律。

摩尔定律是一种经验规律,它指出在相同面积上可以容纳的晶体管数量每隔大约18-24个月将翻一番,同时造价也会下降50%。

半导体制程标准半导体制程标准如下:一、工艺流程半导体制程工艺流程主要包括以下几个阶段:1.制备阶段:该阶段主要任务是清洗、氧化、扩散等基础处理,目的是为后续加工提供稳定可靠的基板。

2.加工阶段:该阶段主要涉及光刻、刻蚀、薄膜淀积、热处理等工艺,以实现电路图形的转移和器件结构的构建。

3.测试阶段:测试阶段包括外观检查、电性能测试、可靠性试验等,以确保产品达到预期的性能和可靠性。

二、设备要求半导体制程需要使用以下设备:1.氧化炉:用于进行硅片的氧化处理。

2.光刻机:将电路图形转移到光刻胶上的关键设备。

3.刻蚀机:用于刻蚀硅片上的薄膜层。

4.薄膜淀积设备:用于淀积薄膜材料。

5.热处理炉:进行高温处理,以实现材料性质的改变。

6.检测设备:如电子显微镜、光谱分析仪等,用于产品质量的检测和控制。

三、材料要求半导体制程所需材料主要包括:1.晶圆:作为基板,晶圆的质量和规格对最终产品的性能有重要影响。

2.光刻胶:用于转移电路图形。

3.掩模:用于遮挡部分电路图形,以保证加工的精度。

4.电子元器件:如电阻、电容、晶体管等,用于构建电路结构。

5.其他辅助材料:如气体、液体等,用于加工过程中的化学反应和薄膜淀积。

四、环境要求半导体制程需要在以下环境中进行:1.无尘室:空气中的微粒会对产品产生不良影响,因此需要将制程环境控制在无尘状态。

2.温湿度控制:为了确保加工过程中的稳定性和一致性,需要对环境温度和湿度进行严格控制。

3.防静电措施:由于半导体材料对静电敏感,因此需要采取防静电措施,以避免静电对产品产生损害。

4.防震措施:为了避免外部震动对设备运行和产品加工产生影响,需要采取防震措施。

5.防腐蚀措施:由于加工过程中会使用到各种化学物质,因此需要采取防腐蚀措施,以避免化学物质对设备和产品产生损害。

6.防火措施:由于制程中使用的化学物质具有一定的火灾危险性,因此需要采取防火措施,以避免火灾对设备和人员产生危害。

7.环境噪声控制:为了提供一个安静的工作环境,需要对环境噪声进行控制。

半导体制程半导体制程是指将半导体材料加工成电子器件的过程。

半导体材料是一种介于导体和绝缘体之间的材料,具有良好的电子传导性能和电子隔离性能。

半导体制程是半导体工业的核心技术之一,其重要性不言而喻。

半导体制程的主要步骤包括晶圆制备、光刻、蚀刻、沉积、清洗等。

晶圆制备是半导体制程的第一步,其目的是制备出高质量的半导体晶圆。

晶圆制备的过程包括晶圆生长、切割、抛光等步骤。

晶圆生长是指将半导体材料生长成晶体,常用的方法有Czochralski法、分子束外延法等。

晶圆切割是指将生长好的晶体切割成薄片,常用的方法有线锯切割、切割盘切割等。

晶圆抛光是指将切割好的晶圆进行抛光处理,以获得高质量的表面。

光刻是半导体制程中的重要步骤之一,其目的是将芯片上的电路图案转移到晶圆表面。

光刻的过程包括涂覆光刻胶、曝光、显影等步骤。

涂覆光刻胶是指将光刻胶涂覆在晶圆表面,以便进行曝光。

曝光是指将光刻胶暴露在紫外线下,以形成芯片上的电路图案。

显影是指将曝光后的光刻胶进行显影处理,以去除未曝光的部分,形成芯片上的电路图案。

蚀刻是半导体制程中的另一个重要步骤,其目的是将芯片上的电路图案转移到晶圆表面。

蚀刻的过程包括干法蚀刻、湿法蚀刻等步骤。

干法蚀刻是指将晶圆表面暴露在高能离子束下,以去除未被光刻胶保护的部分。

湿法蚀刻是指将晶圆表面暴露在化学溶液中,以去除未被光刻胶保护的部分。

沉积是半导体制程中的另一个重要步骤,其目的是在晶圆表面沉积一层薄膜,以形成芯片上的电路元件。

沉积的过程包括物理气相沉积、化学气相沉积、物理溅射沉积等步骤。

物理气相沉积是指将材料蒸发在真空中,以形成薄膜。

化学气相沉积是指将材料在化学反应中沉积在晶圆表面,以形成薄膜。

物理溅射沉积是指将材料溅射在晶圆表面,以形成薄膜。

清洗是半导体制程中的最后一步,其目的是去除晶圆表面的杂质和残留物,以保证芯片的质量。

清洗的过程包括化学清洗、超声波清洗等步骤。

化学清洗是指将晶圆浸泡在化学溶液中,以去除表面的杂质和残留物。

半导体nm制程对应的关键尺寸半导体制程中的"nm"代表纳米(nanometer),是衡量制程技术尺寸的单位。

半导体制程的关键尺寸通常指的是不同工艺步骤中最小的特征尺寸。

以下是一些常见的半导体制程对应的关键尺寸:

1. 180 nm制程:该制程的最小特征尺寸约为180纳米。

2. 130 nm制程:该制程的最小特征尺寸约为130纳米。

3. 90 nm制程:该制程的最小特征尺寸约为90纳米。

4. 65 nm制程:该制程的最小特征尺寸约为65纳米。

5. 45 nm制程:该制程的最小特征尺寸约为45纳米。

6. 32 nm制程:该制程的最小特征尺寸约为32纳米。

7. 22 nm制程:该制程的最小特征尺寸约为22纳米。

8. 14 nm制程:该制程的最小特征尺寸约为14纳米。

9. 10 nm制程:该制程的最小特征尺寸约为10纳米。

请注意,以上仅列举了一些常见的制程尺寸,随着技术的不断发展,制程尺寸可能会更小。

此外,不同的半导体制造厂商和工艺节点可能存在微小的差异。

1。