KUKA机器人KRC4集成方案-图文版

- 格式:docx

- 大小:573.00 KB

- 文档页数:40

1 引言1引言1.1目标群体本文献针对具有下列知识的用户:⏹具备有关工业机器人的基本知识1.2工业机器人文献工业机器人文献由以下部分组成:⏹机器人机械装置文献⏹机器人控制器文献⏹库卡系统软件操作及编程指南⏹选项及附件指南⏹保存在数据载体上的部件目录每份指南均独立成篇。

1.3提示的图示安全这些说明是安全提示,必须遵守。

提示这些提示可使工作便利或提供进一步信息的说明。

1.4商标Windows 是微软公司的商标。

WordPad 是微软公司的商标。

我们推荐客户在库卡学院进行培训,以便能以最佳方式使用我们的产品。

有关培训项目信息请访问公司主页 或直接在公司分支机构处获得。

该提示表示,如果不采取预防措施,则将导致死亡或严重的身体伤害。

该提示表示,如果不采取预防措施,则可能导致死亡或严重的身体伤害。

该提示表示,如果不采取预防措施,则可能导致轻微的身体伤害。

该提示表示,如果不采取预防措施,则可能导致财产损失。

该提示包含安全相关信息的说明或通用安全措施。

该提示不针对个别的危险或个别的预防措施。

用来使工作便利或提供进一步说明信息的提示。

库卡系统软件 8.22 产品说明2产品说明2.1工业机器人概览工业机器人由下列部件构成:⏹机械手⏹机器人控制器⏹手持式编程器⏹连接线缆⏹软件⏹选项,附件2.2软件组成部分概览概览下列软件组成部分被应用:⏹库卡系统软件 8.2⏹Windows XPe V3.0.02.3库卡系统软件概览 (KSS)说明库卡系统软件 (KSS) 承担着工业机器人运行所需的所有基本功能。

⏹轨道设计⏹I/O 管理⏹数据与文件管理⏹等系统中可能还装有其它的工艺数据包,包含与应用程序相关的指令和配置。

图 2-1: 工业机器人示例1机械手3机器人控制系统2连接线缆4手持式编程器库卡系统软件 8.2smartHMI库卡系统软件的操作界面称作 KUKA smartHMI (smart 人机对话接口)。

特征:⏹用户管理⏹程序编辑器⏹KRL 库卡机器人编程语言⏹用于编程的联机表格⏹信息显示⏹配置窗口⏹等(>>> 4.2 "操作界面 KUKA smartHMI" 页码 37)根据用户的设定,操作界面可能与标准型有所不同。

KRC4简单操作说明书一、KUKA控制面板介绍1、KUKA smartPAD 背面①③⑤——使能开关②——启动按钮④——USB接口⑥——型号铭牌在示教盒的背面有三个白色和一个绿色的按钮。

三个白色按钮是使能开关(伺服上电),用在T1和T2模式下。

不按或者按死此开关,伺服下电,机器人不能动作;按在中间档时,伺服上电,机器人可以运动。

绿色按钮是启动按钮。

USB可以插鼠标、键盘、U盘。

2、KUKA smartPAD 正面①拔下smartPAD的按钮②调出连接管理器的钥匙开关只有插入了钥匙后,开关才可以被转换。

可以通过连接管理器切换运行模式。

1)在smartPAD上转动用于连接管理器的开关。

会显示连接管理器。

2)选择运行方式。

(Tl、T2、AUT、AUTEXT)3)将用于连接管理器的开关再次转回初始位置。

所选的运行方式会显示在smartPAD的状态栏中。

③急停按钮这个按钮用于紧急情况时停止机器人。

一旦这个按钮被按下,机器人的伺服电下,机器人立即停止。

需要运动机器人时,首先要解除急停状态,旋转此按钮可以抬起它并解除急停状态,然后按功能键“确认(Ackn.)〃,确认掉急停的报警信息才能运动机器人。

④空间6D鼠标用于手动移动机器人⑤手动“ + ” “一”键用于手动移动机器人⑥设置程序速度按“加”键,顺序依次是3%—> 10%—>30%—>50%—>75%—> 100%o按菜单:配置一>手动移动一>程序速度开关,将菜单前的对勾去掉后,按“加”键,速度只增加1%。

⑦设置手动速度手动移动机器人时的速度百分比。

仅在T1和T2模式下有用。

最大手动移动速度为250mm/s。

显示10%时的含义是,手动运行机器人的速度为250X10%。

⑧主菜单按钮用来在smartHMI上将菜单项显示出来。

⑨扩展按钮⑩向前启动键向前运行程序。

在T1和T2模式,抬起此键程序停止运行,机器人停止。

11向后启动键向后运行程序。

KUKA KRC4机器人应用标准在当今高度自动化的时代,机器人技术正在快速发展,广泛应用于各种行业和领域。

其中,KUKA KRC4机器人是一款具有革命性的四轴机器人,以其高效、精准和灵活的操作性能,赢得了全球的。

本文将详细介绍KUKA KRC4机器人应用标准及其在各行业的应用情况。

一、KUKA KRC4机器人简介KUKA KRC4机器人是一款高度灵活的四轴机器人,具有出色的运动性能和操作精度。

它采用先进的伺服控制系统和精密的编码器技术,可以实现高精度的位置控制和速度控制。

KRC4机器人还配备了多种传感器,包括视觉、触觉、力觉等,可以实时感知周围环境并进行相应的调整,确保操作的安全性和准确性。

二、KUKA KRC4机器人应用标准1、安全性标准在机器人应用中,安全性是首要考虑的因素。

KUKA KRC4机器人遵循严格的安全性标准,包括机械安全、电气安全、软件安全等。

它采用防护装置和安全控制程序,确保在异常情况下能够及时停机并避免对人员和设备造成伤害。

2、精度标准KUKA KRC4机器人的精度取决于其伺服控制系统和编码器技术的性能。

为了达到高精度的操作效果,KRC4机器人采用了先进的误差补偿技术和精密的标定方法,确保机器人在各种操作条件下都能够实现高精度的位置控制和速度控制。

3、可靠性标准KUKA KRC4机器人采用了高品质的零部件和材料,并经过严格的可靠性测试,以确保机器人在各种恶劣环境下都能够稳定运行。

KRC4机器人还配备了故障诊断和预测功能,可以在出现故障前及时发现并采取相应的措施,确保机器人的可靠性。

三、KUKA KRC4机器人在各行业的应用情况1、汽车制造业在汽车制造业中,KUKA KRC4机器人的高精度和高效率使其成为汽车生产的理想选择。

它可以用于汽车零部件的装配、焊接、涂装等环节,提高了生产效率和产品质量。

2、电子制造业电子制造业对生产过程中的精度和稳定性要求非常高。

KUKA KRC4机器人的高精度和可靠性使其在电子制造业中得到广泛应用,如半导体制造、平板显示器制造等。

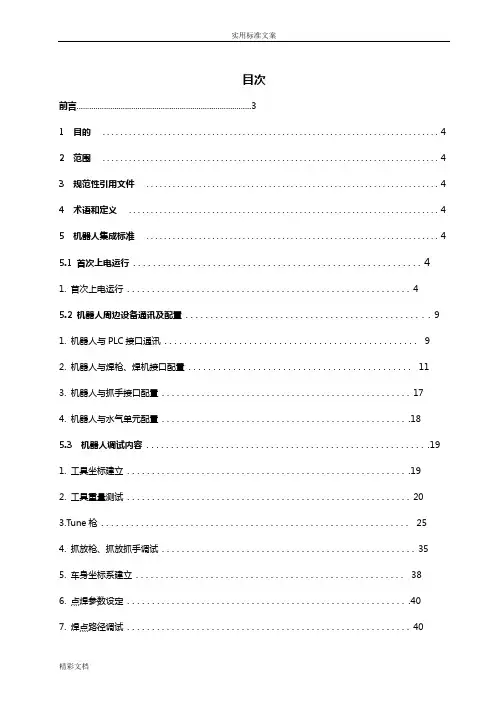

目次前言 (3)1 目的.............................................................................42 范围.............................................................................43 规范性引用文件...................................................................44 术语和定义.......................................................................45 机器人集成标准...................................................................4 5.1 首次上电运行..........................................................4 1. 首次上电运行.........................................................45.2 机器人周边设备通讯及配置.................................................91. 机器人与PLC接口通讯...................................................92. 机器人与焊枪、焊机接口配置.............................................113. 机器人与抓手接口配置..................................................174. 机器人与水气单元配置..................................................185.3 机器人调试内容.........................................................191. 工具坐标建立.........................................................192. 工具重量测试.........................................................203.Tune枪..............................................................254. 抓放枪、抓放抓手调试...................................................355. 车身坐标系建立......................................................386. 点焊参数设定.........................................................407. 焊点路径调试.........................................................408. 干涉区设定..........................................................429.节拍优化.............................................................465.4 特殊功能机器人调试......................................................461. 涂胶调试.............................................................462. 弧焊调试.............................................................606 文件更改状态 (72)附件1:............................................................................73附件2:............................................................................错误!未定义书签。

KUKAKRC4集成方案图文版嘿,各位小伙伴们,今天给大家带来一份超级实用的KUKAKRC4集成方案!这可是我积累了十年经验的心血之作,话不多说,咱们直接进入正题。

让我给大家简单介绍一下KUKAKRC4。

这款是德国KUKA公司生产的六轴工业,具有高精度、高速度、高可靠性等特点,广泛应用于焊接、搬运、装配等行业。

咱们就开始集成方案的编写。

一、方案概述1.项目背景随着工业4.0的到来,我国制造业正面临着转型升级的压力。

为了提高生产效率,降低成本,许多企业开始引入工业。

本项目旨在将KUKAKRC4应用于某汽车零部件生产线的焊接环节,提高焊接质量和效率。

2.项目目标(1)实现焊接过程的自动化,提高生产效率。

(2)提高焊接质量,降低不良品率。

(3)降低人工成本,提高企业竞争力。

二、方案实施1.设备选型(1)KUKAKRC4(2)焊接电源及配件(3)视觉系统(4)安全防护设备2.工艺流程(1)工件上料采用自动上料设备,将工件送至焊接工位。

(2)焊接根据编程轨迹,进行焊接作业。

(3)工件下料焊接完成后,采用自动下料设备,将工件送出焊接工位。

(3)视觉检测通过视觉系统,检测焊接质量,确保不良品及时发现。

3.控制系统采用KUKAKRC4的控制器,实现焊接过程的自动化控制。

控制器与焊接电源、视觉系统等设备进行通信,实现数据交换。

4.安全防护(1)设置安全区域,防止人员误入。

(2)配置紧急停止按钮,遇险时及时停机。

(3)采用防护栏、防护网等防护设备,确保操作人员安全。

三、实施效果1.提高生产效率2.提高焊接质量焊接具有高精度、高稳定性,焊接质量得到有效保障。

3.降低人工成本焊接过程自动化,减少操作人员,降低人工成本。

4.提高企业竞争力通过引入KUKAKRC4,提高生产效率,降低成本,增强企业竞争力。

本方案将KUKAKRC4应用于汽车零部件生产线的焊接环节,实现了焊接过程的自动化,提高了生产效率,降低了成本。

希望这份方案能为大家提供一些启示,为我国制造业的转型升级贡献力量。

目次前言 (3)1 目的.............................................................................42 范围.............................................................................43 规范性引用文件...................................................................44 术语和定义.......................................................................45 机器人集成标准...................................................................46 文件更改状态 (72)前言一、机器人技术部是本文件的归口管理部门,享有文件更改、修订、日常维护及最终解释权。

二、文件版本历史记录:三、本文件与上一版文件相比的主要变化点:无。

四、本文件自实施之日起,代替或废止的文件:无。

1.目的1.1确保机器人调试形成标准化流程,减少新人在学习中所需的人力和时间,降低长城汽车培养新人的成本。

1.2提高机器人安装调试效率。

1.3确保长城汽车项目生产人员安全、高效、方便、稳定的进行系统维护。

1.4本规范不意味着阻碍新技术或限制创新性的应用,如果该规范中任何部分存在过分制约或阻碍新型技术的应用,可以通过机器人科审核进行完善更改。

2.适用范围2.1本标准适用于长城汽车股份有限公司整车厂车间机器人调试。

2.2本标准仅包含部分型号配置的机器人调试,不完全包含特定应用范围下的机器人调试。

2.3本标准仅适用于KUKA机器人调试。

2.4本标准目前只应用于焊接机器人,且不具有完善性,后期将逐步添加相关内容。

2.5当本标准与任何其他引用的规范冲突,或与法律冲突,本标准中的条款由长城汽车自动化事业部机器人系统部进行解释。

3.规范性引用文件无4.术语及定义程序流程图 (PAP):是一个程序的流程图,也称为程序结构图。

它是在一个程序中执行某一算法的图示,描述了为解决一个课题所要进行的运算之顺序。

5首次上电运行首次上电运行为避免在首次投入运行前将蓄电池放电,在机器人控制系统供货时已拔出了 CCU 上的插头 X305。

接通前请将插头 X305(蓄电池) 插到 CCU(控制柜) 上。

操作步骤:1.1 接通 KR C4。

1.2 选择运行方式T1。

1.3 将钥匙开关拧到 (>>> 图 1-1 ) 挡位运行(图标: 打开的挂锁)。

1.4 显示以下询问:RDC 存储器和控制系统不一致 什么被更换了 用按键 “机器人” 确认。

图 1-2: RDC 存储器和控制系统不一致1.5 即显示以下信息: 网络配置已还原.用按键 OK 确认。

1.6 用按键 全部 OK 确认在信息窗口可以被确认的所有信息。

(>>> 图 1-3 )图 1-3: 信息窗口(1) 主菜单按键(2) 信息窗口(3) 按键 全部 OK1.7 以下信息无法确认:KSS15068 安全配置的校验总和不正确。

KSS12017 未确认操作人员防护装置KSS00404 安全停止为了确认这类信息,必须均衡机器人 (RDC) 和机器人控制器之间的安全配置:按下主菜单按键,并选择菜单序列配置 > 用户组。

然后按下登录...。

1.8 选定用户组安全维护人员。

1.9 输入密码(默认: kuka ),然后用登录确认。

1.10确认信息 KSS15068 和 KSS00404:按下主菜单按键,并选择菜单序列配置 > 安全配置。

在窗口故障排除助手中即显示可能的故障原因的概览。

(>>> 图 1-4 )在该列表中选中字段: 机器人或 RDC 存储器首次投入运行。

图 1-4: 故障排除助手在所选中字段的下面即显示排除建议。

在此选中字段: 如果您想立即启用安全配置,请将其激活。

按下按键现在激活。

窗口通用自动打开。

(>>> 图 1-5 )图 1-5: 窗口“ 通用”窗口通用通过关闭图标关闭。

1 钥匙开关即显示以下信息:已成功保存改动。

用按键 OK 确认。

1.11确认信息KSS12017 (在此过程中要区分两种情况):机器人有 X11 时的方法:用防护门上的确认键确认。

机器人无 X11 时的方法 (IBN-T1):按下主菜单按键,并选择菜单序列投入运行 > 售后服务 > 投入运行模式。

或使用X11短接。

KR C4 处于待机状态。

现在可实施首次投入运行的整个步骤。

图1-4: 故障排除助手在所选中字段的下面即显示排除建议。

在此选中字段:如果您想立即启用安全配置,请将其激活。

按下按键现在激活。

窗口通用自动打开。

(>>> 图 1-5 )图1-5: 窗口“通用”窗口通用通过关闭图标关闭。

即显示以下信息:已成功保存改动。

用按键 OK 确认。

确认信息KSS12017 (在此过程中要区分两种情况):机器人有 X11 时的方法:用防护门上的确认键确认。

机器人无 X11 时的方法 (IBN-T1):按下主菜单按键,并选择菜单序列投入运行 > 售后服务 > 投入运行模式。

或使用X11短接。

KR C4 处于待机状态。

现在可实施首次投入运行的整个步骤。

机器人周边设备通讯及配置机器人与PLC接口通讯现场采用Profibus总线(图)图1.1将现场总线主机粘贴到项目中操作步骤如下:➢在窗口项目结构的选项卡设备中展开树形结构,直到节点总线结构可见。

➢用右键点击总线结构并在相关菜单中选择添加。

窗口 DTM 选择随即打开。

➢选定所需现场总线主机并用 OK 确认。

该主机即被纳入树形结构中。

1.2配置现场总线主机操作步骤如下➢在窗口项目结构的选项卡设备中用右键点击现场总线主机。

➢在相关菜单中选择设置 ...。

一个含有设备数据的窗口打开。

➢根据需要设定数据,随后用 OK 保存。

1.3配置设备操作步骤如下:➢在窗口项目结构的选项卡设备中用右键点击设备。

➢在相关菜单中选择设置 ...。

一个含有设备数据的窗口打开。

➢根据需要设定数据,随后用 OK 保存。

1.4连接输入端与输出端操作步骤➢点击按键打开接线编辑器。

窗口输入输出接线打开。

➢在窗口左半侧的选项卡 KR C 输入 / 输出端中选定需接线的机器人控制系统范围,例如:数字输入端。

信号在窗口输入输出接线的下半部分显示。

➢在窗口右半侧的选项卡现场总线中选定设备。

➢将机器人控制系统的信号用 Drag&Drop (拖放)拉到设备的输入或输出端上。

(或反之将设备的输入或输出端拉到机器人控制系统的信号上。

)信号就此连接完毕。

机器人与焊枪、焊机接口配置2.1机器人焊接参数配置➢将机器人焊枪进行零点校正;➢在TP→Servogun_TC中添加➢配置→伺服强扭矩配置→inputs→将weldend改为205将with/without weld current改为1025 将Timer ready改为204;➢outputs→将weld Start改为220 、program number改为211to214、with/without weld current改为220➢在display→variable→single→将name改为eg_new_timer、将new value改为false➢在system中打开sps程序→展开第九行user plc,在第11行输入SpotWeld()➢点开program文件夹→新建一个文件夹→点击右侧部分→新建选择模块→open程序→加入home(此点为全局变量,如果在其它程序中有相同的名称,则点相同)和焊接ptp语句2.2焊接控制器接线:ST21(小原)系列是工频焊接控制器,SIV21(小原)系列是中频焊接控制器,两种控制器的接法不一样,如图为工频接法,图为中频接法。

移除A12和A14的短接片。

图图机器人与抓手接口配置3.1导入GSD文件3.2进行I/O配置及站地址设置机器人与水气单元配置这里我们只用到了水气单元线其中的六芯,其中蓝色线(0V)和棕色线(24V)接至控制柜内电源接口处(图);蓝色线(start_water输出)接至ET200S对应201端;蓝色线(air_ok输入);蓝色线(flow1_ok 输入)接至ET200S对应202端;(flow2_ok输入)接至ET200S对应203端(图)。

机器人调试内容工具坐标建立TCP测量的XYZ 4点法的操作步骤:步骤说明1 确定工具坐标系的原点可选择以下方法:XYZ 4 点法XYZ 参照法2 确定工具坐标系的姿态可选择以下方法:ABC 世界坐标法ABC 2 点法或者直接输入至法兰中心点的距离值 (X,Y,Z) 和转角(A,B,C)。

数字输入1.1选择菜单序列投入运行 > 测量 > 工具 > XYZ 4 点。

➢为待测量的工具给定一个号码和一个名称。

用继续键确认。

➢用 TCP 移至任意一个参照点。

按下软键测量,对话框“是否应用当前位置继续测量”用是加以确认➢用 TCP 从一个其他方向朝参照点移动。

重新按下测量,用是回答对话框提问。

➢把以上步重复两次。

➢负载数据输入窗口自动打开。

正确输入负载数据,然后按下继续。

➢包含测得的 TCP X、Y、Z 值的窗口自动打开,测量精度可在误差项中读取。

数据可通过保存直接保存。

1.2TCP测量的XYZ参照法的操作步骤:➢前提条件是,在连接法兰上装有一个已测量过的工具,并且 TCP 的数据已知。

➢在主菜单中选择投入运行 > 测量 > 工具 > XYZ 参照。

➢为新工具指定一个编号和一个名称。

用继续键确认。

➢输入已测量工具的 TCP 数据。

用继续键确认。

➢用 TCP 移至任意一个参照点。

点击测量。

用继续键确认。

➢将工具撤回,然后拆下。

装上新工具。

➢将新工具的 TCP 移至参照点。

点击测量。

用继续键确认。

➢按下保存键。

数据被保存,窗口自动关闭。

或按下负载数据。

数据被保存,一个窗口将自动打开,可以在此窗口中输入负载数据。

1.3ABC 世界坐标系法姿态测量此方法有两种方式:5D:只将工具的作业方向告知机器人控制器。

该作业方向默认为 X 轴。

其它轴的方向由系统确定,对于用户来说不是很容易识别。

应用范围:例如:MIG/MAG 焊接,激光切割或水射流切割6D:将所有 3 根轴的方向均告知机器人控制系统。

应用范围:例如:焊钳、抓爪或粘胶喷嘴。

➢ABC 世界坐标系法操作步骤:➢在主菜单中选择投入运行 > 测量 > 工具 > ABC 世界坐标。