应用MVR蒸发的氯化钠-氯化钾分离结晶工艺

- 格式:pdf

- 大小:313.40 KB

- 文档页数:3

一、煤化工高盐废水的来源与特点:煤化工高盐废水指的是在煤工业生产过程中产生的,含盐量在 1% 以上的废水。

具体而言,在煤工业生产过程中,锅炉排水、补充新鲜水、除盐水处理等流程均会产生一定废水,混合而成的产物就是煤化工高盐废水,其内部组成成分一般包括硝酸钠、氯化钠等无机盐以及氰化物、芳烃等有机物,其中,补充新鲜水环节产生的盐分含量最高,基本能够达到整体高盐废水的 50% 左右。

煤化工高盐废水主要存在以下特点:(1) 成分较为复杂。

不仅包括钾离子、钠离子、镁离子、钙离子等阳离子,还包括氯离子、硫酸根离子等阴离子,也涵盖了大量的杂质离子,不同项目废水组分具有较强的多变性。

(2) 危害较大。

煤化工高盐废水中存在大量的离子,且盐分含量相当高,一般都在 10 000 mg/L 左右,在特殊情况下,其盐分含量甚至能够达到 30 000 mg/L,这样高的盐分含量会导致其难以成为生物降解废水,不仅会使微生物细胞脱水出现质壁分离现象,还会增加溶液浓度,进一步影响生物处理的净化效果。

(3) 可利用性。

煤化工高盐废水在经过预处理、结晶等工艺处理之后,能够产生有较高利用价值的盐类,同时也能产生可循环利用的水资源,因此,对煤化工高盐废水进行合理处理能够变废为宝,具有一定的研究价值。

二、高盐废水MVR蒸发处理,煤化工高盐废水MVR降膜蒸发结晶工艺技术工艺设备选型:对煤化工高盐废水进行蒸发结晶时,需要用到的工艺设备包括预热、蒸发、结晶和分离装置。

在对煤化工高盐废水进行降膜蒸发处理之前,需要先完成预热装置设置,将低温液体加热到 88~100 ℃,这样可以降低氧气、二氧化碳等不凝气在水中的溶解度。

去除二氧化碳可以避免浓盐水在浓缩时产生碳酸盐结垢,减少对蒸发器的腐蚀和结垢。

具体使用预热装置时,料液经过预加热,再经过蒸汽塔再送入降膜蒸发器,因其上方设有液膜布水器,液体在降膜管束中以均匀的液膜进行传热和蒸发。

浓盐水蒸发形成的蒸汽和浓盐液一起下降到盐水槽,停留足够的时间以保证在盐水中形成微小晶体。

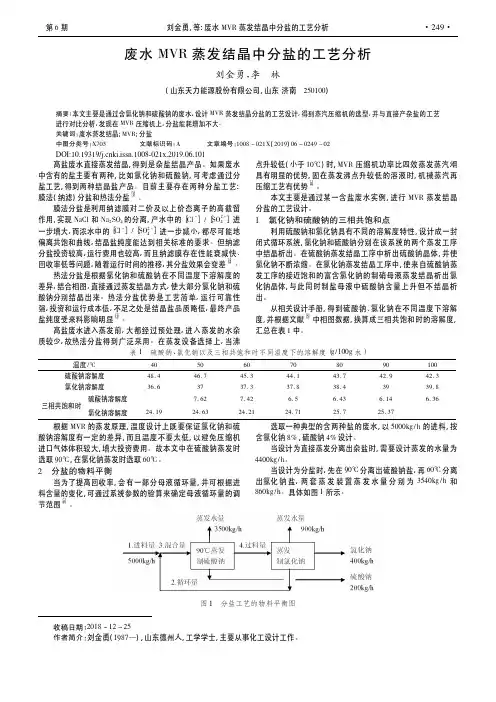

MVR分质提盐蒸发结晶工艺详解(含图)分质提盐蒸发结晶工艺主要利用了硫酸钠和氯化钠的溶解度对温度依赖性的差异,在50~120℃,硫酸钠溶解度随温度升高而减小,氯化钠溶解度随温度升高而增大。

依据Na+//Cl-、SO42--H2O体系不同温度下三相共饱和时的溶解度,结晶温度设计上首先要保证硫酸钠和氯化钠溶解度有一定的差异,而且温度不能过低,避免压缩机进口气体体积较大。

实际工业生产中,硫酸钠与氯化钠溶液蒸发量较大,结晶终点一般要求低于饱和浓度。

MVR分质提盐蒸发结晶系统流程如下图所示(图中数字1~31为管段编号),其具体工作流程如下。

对于原料液,经一级预热器(2)与从一效降膜蒸发器(5)和二效强制循环蒸发器加热室(6)中出来的高温蒸汽冷凝水首先进行换热,到达设定的蒸发温度后进入一效降膜蒸发器(5)换热蒸发,料液中硫酸钠组分达到饱和后进入二效强制循环蒸发器(6)、(7)进行过饱和蒸发(此时料液中氯化钠组分得到浓缩至接近饱和),产生的晶浆通入一级结晶分离器(10),硫酸钠组分经分离后通入硫酸钠晶体储存罐(11)。

分离出硫酸钠后产生的浓缩液经二级预热器(12)与从预热器(2)出来的冷凝水进行换热,达到设定的蒸发温度后进入三效强制循环蒸发器(15)、(16)进行过饱和蒸发,产生的晶浆通入二级结晶分离器(20),氯化钠组分经分离后通入氯化钠晶体储存罐21,部分浓缩液则通过循环泵(19)回到强制循环蒸发器继续蒸发至结晶出料量,通过卸液阀排出剩余浓缩液。

在一定蒸发温度下硫酸钠与氯化钠的溶解度是确定的,因此可确定出对应状态下的饱和浓度,利用离子浓度仪控制硫酸钠与氯化钠的饱和或过饱和状态。

对于蒸汽,一效降膜蒸发器(5)和二效强制循环蒸发器蒸发室(7)产生的二次蒸汽通入一级气液分离器(8),三效强制循环蒸发器蒸发室(16)产生的二次蒸汽通入二级气液分离器(17),去除气体中夹杂的液滴后分别进入蒸汽压缩机(9)和(18)进行压缩,利用从预热器(12)出来的冷凝水对压缩产生的过热蒸汽进行喷水处理至饱和状态,作为蒸发所需的热源蒸汽分别通入三个蒸发器中。

MVR工艺技术在盐化工生产中的应用盐化工是一种重要的化工生产过程,广泛应用于化肥、硝酸、氯碱、碱式磷酸和盐酸等行业。

随着对产品质量和生产效率要求的提高,传统的盐化工生产技术已经不能满足需求,而MVR(Mechanical Vapor Recompression,机械蒸汽压缩)工艺技术的引入,则为盐化工生产带来了新的机遇和挑战。

MVR工艺技术是通过机械蒸汽压缩提高蒸发器供热蒸汽的温度,实现能量回收的一种先进的蒸发浓缩技术。

相比传统的蒸发器技术,MVR工艺技术具有能耗低、生产效率高、产品质量好、环保等诸多优势。

在盐化工生产中,MVR工艺技术可以应用在盐水的蒸发浓缩、盐的结晶、盐酸的制备等环节。

MVR工艺技术可以用于盐水的蒸发浓缩。

传统的盐水蒸发浓缩需要大量的热能,而MVR工艺技术可以通过回收蒸发所产生的废热,再利用于蒸发器供热,实现能量的高效回收。

这不仅能大大降低能耗,还可以提高蒸发器的生产效率,缩短生产周期。

MVR工艺技术还可以应用在盐的结晶过程中。

在传统的结晶过程中,需要利用冰水或低温冷却系统来实现盐的结晶,而MVR工艺技术可以通过腾发器的压缩作用,使盐水温度和饱和度升高,从而实现盐的结晶。

这种新的结晶方式不仅能大大节约冷却水的用量,还可以减少对环境的负荷,提高盐的成品率。

MVR工艺技术还可以应用于盐酸的制备过程中。

在传统的盐酸制备过程中,需要将盐酸气体通过冷凝器冷凝为液体形式,然后再蒸发浓缩,但这种方式不仅能量消耗大,还容易产生废气。

而MVR工艺技术可以使盐酸气体直接通过蒸发器回收热能进行蒸发浓缩,简化了生产流程,减少了环境污染。

MVR工艺技术在盐化工生产中的应用具有广泛的前景。

通过引入MVR工艺技术,不仅能大幅降低能耗,提高生产效率,还可以改善产品质量,减少对环境的影响。

在未来的盐化工生产中,MVR工艺技术将会得到更加广泛的应用和推广。

氯化钠(化学式Nacl,分子量58.44),无色立方结晶或细小结晶粉末,味咸。

外观是白色晶体状,是食盐的主要成分。

在很多生产工艺产生的废水中都含有氯化钠,这使得一般的水处理工艺无法处理该类废水。

我公司争对这种情况,开发出氯化钠MVR蒸发结晶零排放系统,该系统能够将废水中的氯化钠结晶出来,系统只产生干净的蒸馏水和氯化钠晶体。

晶体可以销售,变成企业的利润。

该技术让企业处理废水的同时,还能够创造更多的价值。

整体工艺为:

含氯化钠废水原液→前处理→预热→脱气→MVR强制循环蒸发器→稠厚器→离心(母液完全返回)→晶体打包

整个工艺能耗:40kwh/吨水。

氯化钠蒸发结晶工艺

首先,氯化钠溶液被注入到蒸发器中。

蒸发器中的温度逐渐升高,使得水分逐渐蒸发,而氯化钠溶液逐渐浓缩。

随着水分的蒸发,溶液中的氯化钠浓度逐渐增加。

当溶液浓缩到一定程度时,开始出现氯化钠晶体的析出。

通常

会有一个结晶器或结晶槽,使得氯化钠晶体可以在其中沉淀下来。

这些晶体可以通过过滤或离心等方法进行分离和提取。

在整个工艺中,需要控制好温度、压力和溶液浓度等参数,以

确保获得高纯度的氯化钠晶体。

此外,还需要考虑晶体的形状和大

小等因素,以满足不同工业用途的要求。

氯化钠蒸发结晶工艺在食盐生产、化工生产和制药工业中都有

广泛的应用。

它是一种相对成本较低、操作简单且效率高的工艺,

因此受到了广泛的关注和应用。

同时,随着工艺技术的不断进步,

对于节能减排和提高产品质量等方面的要求也在不断提高,因此对

氯化钠蒸发结晶工艺的研究和改进仍然具有重要意义。

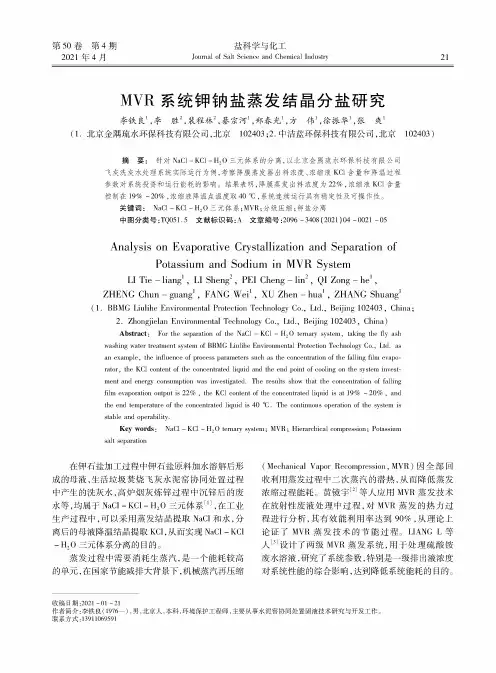

第50卷第4期20214盐科学与化工Journai of Salt Science and Chemicei Industry21MVR系统钾钠盐蒸发结晶分盐研究李铁良1,李胜2,裴程林2,棊宗河s郑春光1,方伟1,徐振华1,张爽1(1•北京金隅琉水环保科技有限公司,北京102403;2.中洁蓝环保科技有限公司,北京102403)摘要:针对NaCi-KCi-H0三元体系的分离,以北京金隅琉水环保科技有限公司飞灰洗灰水处理系统实际运行为例,考察降膜蒸发器出料浓度、浓缩液KC1含量和降温过程参数对系统投资和运行能耗的影响。

结果表D,降膜蒸发出料浓度为22%,浓缩液KC1含量控制在19%-20%,浓缩液降温点温度取40P,系统连续运行具有稳定性及可操作性。

关键词:NaCi-KCi-HO三元体系;MVR;分级压缩;钾盐分离中图分类号:TQ051.5文献标识码:A文章编号:2096-3408(2021)04-0021-05Analysis on Evvporativv Crystallization and Separation ofPotassium and Sodium in MVR SystemLI Tie-liany1,LI Sheny2,PE I Cheny-lin2,Q I Zony-he1, ZHENG Chun-yuany1,FANG Wei1,XU Zhen-hua1,ZHANG Shuany1(1.BBMG Liuliha Environmental Protection Technology Ltd.,Beijiny102403,China;2.Zhongjielan Environmental Technology Cg.,Ltd.,Beijiny102403,China)AbstracC:For the separation of the NaCl-KCl-H2O ternary system,takiny the fly ash washiny water treatment system of BBMG Liulihe Environmental Protection Technology Co.,LtI.asan example,the influence of process parameters such as the concentration of tie falliny film evaporator,the KCl content of the concentrated liquin and the end point of cooliny on the system investment and eneryy consumption was investiyated.The results show tiat the concentration of faiinyfilrn evaporation outyut is22%,the KCl content of the concentrated liquin is at19%〜20%,andtie end temperature of the concentrated liquin is40P.The continuous operation of tie system isstable and operability.Key words:NaCl-KCl-H2O ternary system;MVR;Hierarchical compression;Potassium salt separation在钾石盐加工过程中钾石盐原料加水溶解后形成的母液,生活垃圾焚烧飞灰水泥窑协同处置过程中产生的洗灰水,高炉烟灰炼锌过程中沉锌后的废水等,均属于NaCl-KCI-H2O三元体系[1],在工业生产过程中,可以采用蒸发结晶提取NaCl和水,分离后的母液降温结晶提取KCl,从而实现NaCl-KCl -H20三元体系分离的目的。

一、概述:136.一611.二988高盐废水指的是总含盐质量分数在1%以上的废水,来源主要集中在电力生产、煤化工生产、炼油、冶金和制造生产等行业中。

高盐废水有机物根据生产过程的不同,其有机物种类和化学性质也有很大的差别,但是基本上含盐类物质都包含氯离子、硫酸根离子、钠离子等。

高盐废水的处理采用的是蒸发结晶设备来进行蒸发浓缩结晶处理,从而实现中水回收利用、降低能耗的目标。

对于高盐废水的蒸发结晶处理,其设备包括多效蒸发结晶设备和机械热压缩蒸发结晶设备。

其中多效蒸发结晶设备是将几个蒸发器串联起来操作,前一级蒸发器产生的二次蒸汽可以作为下一级蒸发器的加热热源,具有进水预处理简单、溶剂溶质分离彻底、应用灵活、成本低、热能利用率高等优点。

机械热压缩蒸发结晶设备的特点是利用蒸发器中的二次蒸汽,经过压缩机压缩、压力、温度升高后,送到蒸发器的加热时作为加热蒸汽使用,使料液保持持续沸腾的状态,加热蒸汽成为冷凝成水。

充分利用了蒸汽,也回收了潜热,提高了热效率,具有降低能耗和减少污染的优点。

同时该设备的占地面积较小,自动化程度高。

但是和多效结晶设备相比,机械热压缩蒸发结晶设备的总造价成本、运行成本都高,尤其在废水沸点随着浓度上升快时,需要压缩的温度升高,压缩机电功率提升,其经济性能会明显降低。

二、煤化工高盐废水MVR多效低温蒸发结晶技术的应用特点:多效蒸发结晶技术已发展到成熟阶段,解决了结垢严重的问题,该技术主要具有以下几方面的特点:第一,多效蒸发传热过程是沸腾和冷凝换热,属双侧相变传热,所以传热系数较高。

在相同温度范围内,多效蒸发所用传热面积比多级闪蒸所用面积少。

第二,多效蒸发和多级闪蒸相比,其产生淡水过程不用过多依赖含盐水分吸收的显热,潜热比显热要低,所以产生同样多的淡水,多效蒸发所需循环量比多级闪蒸少,且不需要过多的动力消耗。

第三,多效蒸发结晶技术在运行操作时其弹性较大,负荷范围广泛。

三、煤化工高盐废水MVR多效低温蒸发结晶技术的应用原理:多效蒸发器的种类也有很多,从蒸汽利用角度出发可分成一效到五效。

MVR工艺技术在盐化工生产中的应用MVR(Mechanical Vapor Recompression)工艺技术是一种高效的能量回收技术,近年来在盐化工生产中得到了广泛的应用。

盐化工生产是一系列以盐为原料,通过加工制成各种有用的化工产品的过程。

在盐化工生产中,晶体化是一个重要的生产环节,是通过控制反应条件使溶于盐水中的化合物形成晶体的过程。

而MVR工艺技术就在这个过程中给予了大量的帮助。

MVR工艺技术是通过机械加热压缩蒸汽,将低温、低压的蒸汽压缩加热升温,转换成高温、高压的蒸汽,再进入蒸发器或结晶器,使得水分从盐溶液中蒸发或结晶出,形成晶体或纯化液体,同时再通过MVR设备回收蒸汽中的余热,将余热加热低温蒸汽,从而实现能量回收,达到节能减排的目的。

这种技术具有运行安全可靠、操作简单、出口品质高、能耗低等优点,在盐化工生产中得以广泛的应用。

在盐化工生产中,MVR工艺技术主要应用于两个方面:一是盐类结晶过程的蒸发浓缩,二是高纯度盐生产过程的晶体分离。

一、盐类结晶过程的蒸发浓缩在盐类结晶过程中,多数情况下需要进行蒸发浓缩,以达到晶体成熟的目的。

传统的蒸发方式一般都是采用多效蒸发器,而MVR工艺技术则是通过机械加热压缩蒸汽,将余热回收,不仅能减少能源消耗,而且通过结晶器与MVR设备的组合,能够形成较好的连续晶化生产工艺,可以使结晶率增高,晶体形状均匀,纯度高,成品率得到提高。

二、高纯度盐生产过程的晶体分离高纯度盐生产一般分为两个过程:首先是将矿物原料进行浸出,然后进行蒸发浓缩、结晶分离和干燥等加工过程。

而采用MVR技术生产的高纯度盐,可通过高压蒸汽将溶液蒸发结晶,然后再通过晶体分离设备将产品分离出来。

这种方法可以避免大量的蒸发盐水极易形成二次结晶的问题,还可以节省能源,保证产品的高纯度。

1.1.1MVR蒸发结晶技术核心技术为“机械蒸汽再压缩循环蒸发技术”(Mechanical Vapor Recompression Evaporation Technology),“晶种法”技术(Seeded Slurry Technology),和“混合盐结晶技术” (Mixed Salts Crystallization Technology)。

是目前世界上处理高盐分废水最可靠、最有效的技术解决方案。

采用机械压缩再循环蒸发技术处理废水时,蒸发废水所需的热能,主要由蒸汽冷凝和冷凝水冷却时释放或交换的热能所提供。

在运行过程中,没有潜热的流失。

运行过程中所消耗的仅是驱动蒸发器内废水、蒸汽、和冷凝水循环和流动的水泵、蒸汽压缩机、和控制系统所消耗的电能。

经膜循环浓缩至一定浓度后的浓水进入蒸发结晶系统进行再次蒸发浓缩,直至产生结晶分离后进行单独固体处理。

该系统由蒸馏水热交换器、浓缩蒸发器、结晶器及离心机等组成。

(一)基本原理所谓的机械蒸汽再压缩循环蒸发技术,是根据物理学的原理,等量的物质,从液态转变为气态的过程中,需要吸收定量的热能。

当物质再由气态转为液态时,会放出等量的热能。

根据这种原理,用这种蒸发器处理废水时,蒸发废水所需的热能,再蒸汽冷凝和冷凝水冷却时释放热能所提供。

在运作过程中,没有潜热的流失。

运作过程中所消耗的,仅是驱动蒸发器内废水、蒸汽、和冷凝水循环和流动的水泵、蒸汽泵和控制系统所消耗的电能。

蒸发器构造及工艺流程(1)待处理卤水进入贮存箱,在箱里把卤水的pH值调整到5.5-6.0之间,为除气和除碳作准备。

卤水进入换热器把温度升至沸点。

(2)加热后的卤水经过除气器,清除水里的不溶所体,如氧所和二氧化碳。

(3)新进卤水进入深缩器底槽,与在浓缩器内部循环的卤水混合,然后被泵到换热器管束顶部水箱。

(4)卤水通过装置,在换热管顶部的卤水分布件流入管内,均匀地分布在管子的内壁上,呈薄膜状,受地引力下降至底槽。

公司创办以来,新产品不断涌现,目前生产氯化钠-氯化钾混盐MVR循环蒸发结晶器分盐系统,氯化钠MVR蒸发结晶器,氯化钾蒸发器。

我们拥有先进的检测设备、现代化的生产工艺、专业的制造技术、完善的质量管理体系,具有较强的研发技术实力。

公司依靠优质的产品,良好的服务和各界朋友的关爱,以“诚信务实、创新协作、精益求精”的精神理念和工作方针,赢得了国内外行业客户的大力支持。

1详3细6咨1询6联1系1方2式9顾8先8生!136干燥1611煅烧2988氯化钠氯化钾分盐系统采用MVR蒸发器进行蒸发结晶处理含有同时含有氯化钠、氯化钾两种组分的工业废水,经离心分离分别得到氯化钠、氯化钾纯品和蒸馏冷凝水。

含有氯化钠氯化钾混合组分的废水多产生于钢厂除尘烟道灰漂洗工序、药物中间体副产、垃圾焚烧飞灰洗水等。

应用于氯化钠氯化钾分盐系统的MVR蒸发器相较与多效蒸发工艺更加简洁、高效、节能,所产氯化钠和氯化钾产品纯度高,粒度大。

氯化钠氯化钾的溶解度不同,氯化钾溶解度大于氯化钠溶解度,尤其在不同温度下二者溶解度比例不同。

采用MVR蒸发结晶系统分离钾钠的原理就是利用了不同温度条件下,氯化钠和氯化钾的溶解度比例不同,通过不同蒸发温度的转换,不同温度下分别对应两种盐的饱和状态,从而分别析出纯净氯化钾和氯化钠。

氯化钠氯化钾分质结晶专用MVR蒸发结晶系统,在高温蒸发段析出氯化钠,在低温蒸发段(或真空降温)析出氯化钾。

当来液两种组分具有不同浓度比例时应采取不同的蒸发策略,以降低系统能量消耗,尤其降低MVR蒸发结晶系统的蒸汽消耗为目的。

用于分离提纯氯化钠氯化钾的MVR蒸发结晶系统,蒸汽消耗要大于以蒸发杂盐为最终目的的MVR蒸发结晶系统。

以高钠低钾溶液为例,原料液经过冷凝水预热后送MVR蒸发器进行蒸发,随着蒸发的进行氯化钠先行达到饱和并析出氯化钠固体,过滤后母液返回MVR蒸发段循环套用蒸发。

持续从MVR蒸发段采出高钾母液至氯化钾结晶段。

氯化钾在低温下析出晶体后过滤得氯化钾纯品,所产母液再次返回MVR蒸发段循环套用。

MVR工艺技术在盐化工生产中的应用盐化工生产过程中,MVR(Mechanical Vapor Recompression,机械蒸汽压缩)工艺技术被广泛应用于蒸发结晶、脱水和废水处理等环节。

MVR工艺技术通过蒸汽压缩循环,实现对废热的回收利用,提高能源利用率和生产效率,减少对环境的污染,具有重要的经济和环境效益。

在盐化工生产中,MVR工艺技术在蒸发结晶过程中的应用十分广泛。

蒸发结晶是将溶液中的溶质浓缩,使之达到饱和状态,并将其结晶分离出来的过程。

传统的蒸发结晶过程中,通常需要大量的热能供给,而且废热无法得到有效回收利用。

而采用MVR工艺技术,蒸发结晶过程中所需热能可以通过蒸汽压缩循环系统回收利用,大大降低了能源消耗。

MVR工艺技术由于使用高温低压蒸汽,相比传统蒸发结晶工艺,能够更好地控制结晶条件,得到更纯净的产品。

MVR工艺技术还可以应用于盐化工生产中的废水处理过程。

在盐化工生产过程中,通常会产生大量的废水,其中含有各种盐类和有机物质。

传统的废水处理工艺中,通常采用化学沉淀和生物降解等方法处理废水。

而采用MVR工艺技术,可以通过蒸发脱水将废水中的水分蒸发掉,从而实现废水的浓缩处理。

蒸发过程中通过蒸汽压缩循环系统回收废水中的热能,提高能源利用效率。

经过浓缩处理的废水可以进一步进行化学处理,降低盐类和有机物质的浓度,实现废水的净化和资源回收利用。

MVR工艺技术在盐化工生产中的应用具有重要意义。

通过回收废热,提高能源利用率,减少能源消耗,不仅能够降低生产成本,提高生产效率,还能够减少对环境的污染,实现可持续发展。

MVR工艺技术在盐化工生产中的应用前景广阔,值得进一步研究和推广应用。

应用MVR蒸发的氯化钠-氯化钾分离结晶工艺文/张海春一、背景以炼铁烟道灰为原料提取金属锌的工艺过程中可得到一股同时含有氯化钠和氯化钾的混合溶液。

钾是重要的农业肥料,无论从经济角度还是从环保角度,此股废水都应该加以处理并回收其中氯化钠、氯化钾,同时达到水零排放的目的。

二、工艺过程氯化钾、氯化钠存在于钢灰提锌工艺氧化锌的漂洗水之中,浓度一般不高,且为高钠低钾溶液。

对此溶液进行高温蒸发处理,氯化钠率先饱和并以晶体的形式析出。

随着蒸发的进行,在氯化钾接近饱和前对此母液做冷却处理(或真空闪蒸降温),则氯化钾会达到饱和并析出,而氯化钠不析出。

本工艺利用了氯化钠和氯化钾在不同温度下二者溶解度的变化速率不同将二者分开。

高温蒸发与低温冷却二者温差越大,系统分离效果越好。

传统蒸发过程多采用多效逆流+闪蒸、或多效错流工艺,随着近年能源结构的改变以及国产单级高温升MVR压缩机制造工艺的成熟,MVR蒸发器在无机盐蒸发领域的应用得到了极大的拓展,节能效果非常显著。

虽然其蒸发温度不能达到多效蒸发器那般高,但其100℃左右的蒸发温度却也能够很好地应用于钾钠分离工艺。

三、选型举例(1)进水条件来水速度:20t/h;浓度:NaCl11%,KCl6%;温度:30℃(2)公用工程名称性能参数备注低压饱和蒸汽耗量(t/h) 1.6压力(MPa)>0.1循环冷却水耗量(t/h)120供水温度(℃)32回水温度(℃)39电源电压范围(三相)(V)频率(Hz)或高压装机功率(kW)1200轴功率950kW(3)配置一览序号名称规格、型号数量备注1原液罐200m³4台2加热器180㎡1台3加热器40㎡2台一开一备4冷凝器10㎡1台5冷凝器120㎡1台6加热器700㎡1台降膜7加热器600㎡2台8分离室10m³1台9结晶器40m³1台10结晶器20m³1台11稠厚器3m³2台12离心机LLW3503台两开一备序号名称规格、型号数量备注13母液槽3m³2台14冷凝水罐5m³1台15冷凝水罐1m³1台16压缩机Q=18t/h1台900kW 17循环泵2台18离心泵20台一开一备19真空泵2台一开一备20仪表、自控1套21管阀件1套22配电1套23施工1套24土建1套。

氯化钠mvr蒸发器的工作原理MVR蒸发器的工作过程如下:1.储液池:氯化钠溶液从储液池进入MVR蒸发器,溶液通过进料管道进入蒸发器内部。

2.预热器:进入蒸发器的氯化钠溶液首先通过预热器进行热交换,利用高温高压的蒸汽对氯化钠溶液进行预热,提高进入蒸发器的溶液温度。

3.蒸发器:预热后的氯化钠溶液进入蒸发器,蒸发器内部有许多平板,上面覆盖着金属网结构。

通过加热器加热,蒸汽进入蒸发器,将溶液加热到饱和温度,实现蒸发过程。

在蒸发器内部,溶液在金属网的作用下形成薄膜,提高了传热系数。

4.MVR压缩机:在蒸发过程中,产生的蒸汽通过MVR压缩机进行压缩。

压缩机将低温低压的蒸汽经过压缩,使其温度和压力升高。

通过增加蒸汽的温度和压力,实现能量的再利用,为蒸发过程提供所需的能量,同时减少了对外部蒸汽的依赖。

5.分离器:压缩后的蒸汽进入分离器,与未蒸发完全的氯化钠溶液进行分离。

由于蒸汽温度较高,蒸汽以气态形式从顶部排出,而未蒸发的溶液经过重力作用沉积到底部。

6.蒸汽冷凝器:分离器中的蒸汽通过蒸汽冷凝器进行冷凝,转变为液态水,并放出热量。

蒸汽冷凝器中冷却水通过换热,吸收蒸汽释放的热量,使蒸汽冷凝。

冷凝后的水流回蒸发器的加热器,形成循环。

7.结晶器:分离器中底部的未蒸发的氯化钠溶液经过结晶器,通过降温使其结晶,产生固态的氯化钠晶体。

晶体经过挤干、干燥等处理后即可得到氯化钠产品。

通过MVR蒸发器的工作原理,蒸汽的再压缩和能量的循环再利用,大大节约了蒸汽能源的消耗,提高了能源利用率,同时也降低了运行成本。

MVR蒸发器在氯化钠生产过程中具有很大的应用潜力,逐渐替代传统的蒸发器成为一种高效、节能的蒸发技术。

含钠盐废水MVR蒸发方案一、蒸发器选型简述本设计方案针对含钠盐废水,采用MVR蒸发装置。

钠盐蒸发结晶,采用抗盐析、抗结疤堵管能力强的强制循环蒸发器。

由于铬盐具有腐蚀性,长期运转考虑,与物料接触部分采用316L 不锈钢,其余采用碳钢。

二、计算依据含铵盐废水组分:废水蒸发量为200kg/h,其中盐含量为 0.5%。

计算条件参数进料流量㎏ /h200进料浓度﹪0.319出料浓度﹪100原料温度℃20二次蒸汽温度℃90二次蒸汽压力 Mpa( 表)-0.03(绝压 71.1KPa)总蒸发量 Kg/h199.362三、工艺流程简介3.1 原液准备系统工厂产生的含铬盐的废水流入原液池,原液池起到储存、调节原液的作用,满足废水蒸发处理设备的连续稳定运行。

原液池配备有原液提升泵,原液提升泵将含盐废水均匀输送至蒸发处理系统,调节原液泵后的控制阀门保持原液提升量与蒸发量的平衡。

3.2 二次蒸汽及压缩蒸汽系统经开始生蒸汽在加热室经过加热直至产生足量的二次蒸汽后关闭生蒸汽阀门,强制循环蒸发器加热室产生的二次蒸汽经过蒸汽压缩机压缩后产生温度及压力都提高的压缩蒸汽。

压缩蒸汽进入强制循环蒸发器的加热室进行加热。

加热后的压缩蒸汽形成的冷凝水进入预热器对原液进行预热。

3.3 料液系统含铬盐废水经预热器加热后进入强制循环蒸发器蒸发结晶然后经出料泵抽出料液进入旋液分离器中浓缩分离,然后排入沉盐器中收集,最后排入离心机离心分离。

3.4 事故及洗罐系统工作出现事故及运转过程中洗罐时,首先停止进料,将蒸发设备中的母液排净。

洗罐水用冷凝水储池的水,洗罐完毕后,将洗罐水排掉,初次洗罐水排入原液池,排空蒸发罐后,首先将部分母液通过原液泵进入蒸发罐,然后通过原液泵补充加入原液,使蒸发罐中的液位满足工艺要求。

附:工艺流程图四、 MVR 蒸发结晶设备的参数:序号设备名称1换热室2蒸发室3强制循环泵4蒸汽压缩机5出料泵6转料泵7出料系统8沉盐器9预热器10温度检测仪表11压力检测仪表表一: MVR 蒸发结晶设备参数规格换热面积: 15m2筒体规格:Φ 300mm换热管规格:φ32× 4000mm换热管材质: 316L 不锈钢壳程材质:碳钢筒体规格:Φ 300 H=2500mm材质: 316L 不锈钢流量: 300m3/h扬程: 2.5m转速: 980r/min功率: 7.5kw过流部件: 316L 不锈钢吸入口压强:绝压 71.1KPa (90℃ )3出口压强: 0.025Mpa (106℃ )压缩比: 1.7流量: 2.0m3/h扬程: 34.3m转速: 2900r/min功率: 2.2kw过流部件: 316L 不锈钢配套动力水冷密封流量: 2.0m3/h扬程: 34.3m转速: 2900r/min功率: 2.2kw过流部件: 316L 不锈钢配套动力水冷密封规格:Φ200×1000mm材质: 316L 不锈钢筒体规格:Φ 300×200mm材质: 316L 不锈钢换热面积: 0.5 ㎡温度范围: 0~150℃双金属温度计,现场显示压力范围: -0.1-0.06Mpa就地指标压力型蒸汽压力表 1.0Mpa就地指标压力型数量备注1套1 套V=2m/s1台单管程1台2台一台备用1台1套1台1套2套2套1套12综合控制柜国标 1 套13自动液位控制系含液位传感器及电动阀门 1 套统14电线电缆国标 1 套15管道配套 1 套五、外界接口及辅助配套设施表二:辅助配套设施参数序号设备名称规格数量1原液池有效容积: 4m3 1 台2生蒸汽管道蒸汽压力: 0.3Mpa配套接点:设备外围 1.0m3设备基础蒸发设备水泥基座1 套占面积约: 6m× 4m(长×宽)4操作平台钢结构或钢砼结构 1 套6设备外保温岩棉保温 1 套7离心机配套 1 台8设备管路阀门与物料接触材质采用304 不锈钢配套不与物料接触材质采用碳钢9兰工136 **** ****博特环保: 133备注初始加热使用6384 0665。

一、高盐废水处理蒸发浓缩,含盐废水MVR蒸发结晶分盐技术概述:高盐废水一般指废水中含有Na+、Ca2+、Mg2+、K+、Cl-、SO42-、NO3-、HCO3-、重金属等离子[1],浓度大于1%,且TDS溶解固体总量在10 000~25 000 mg/L范围内的难降解的废水。

高盐废水一般来自石油化工、煤化工、医药、农药等工业领域。

高盐废水未经处理直接排入河流或其他水域,将引起水体富营养化、含盐量上升等现象,对水生动植物以及人类健康带来危害。

目前,机械蒸汽再压缩(MVR)是较为热门且耗能较低的节能蒸发技术,在高盐废水中的应用越来越多。

MVR技术是将蒸汽压缩机压缩的二次蒸汽导入原系统的热循环中,以处理高盐废水,减少对外部加热的需求。

二、高盐废水处理蒸发浓缩,含盐废水MVR蒸发结晶分盐技术主要流程:二次蒸汽重复循环利用,减少外界能源需求。

与其他高盐废水处理技术相比,MVR技术占地小、结构简单,节能效果显著。

具体工艺流程为:料液由进料泵进入换热器,升温后进入蒸发器,产生的二次蒸汽经分离器,通向压缩机升温升压,再回到蒸发器作为加热蒸汽后,冷凝液经换热器降温排出。

高盐废水处理流程为:①预处理。

将废水中的悬浮物、有机物、油类及部分离子去除,降低废水硬度;②浓缩除盐。

脱除废水盐分或将盐分浓缩到一定的浓度;③结晶固化。

将废水中的盐分以固体盐的形式析出。

高盐废水结晶固化:预处理和浓缩除盐是将废水中的盐分浓度得到提高,若再深入处理,可将废水中的盐分以固体盐形式析出。

蒸发结晶产混盐和分质结晶产纯盐是两种常用的结晶固化技术。

机械蒸汽压缩再循环蒸发结晶,借助 MVR 工艺,省去外部热源,无二次蒸汽冷却水系统,使得不同纯盐组分结晶析出,相对更为节能,是一种很有应用前景的高盐废水蒸发结晶技术。

蒸发/冷却-耦合分质结晶法利用多元水盐体系相图、蒸发浓缩、冷却降温等手段,使得不同纯盐组分从溶液中分批、分阶段结晶析出。

结合以上两种结晶固化技术,借助MVR回用二次蒸汽的节能优势,采用MVR (热浓缩技术)的蒸发+冷却耦合分质结晶工艺制备纯盐。

MVR工艺技术在盐化工生产中的应用MVR(Mechanical Vapor Recompression)即机械蒸汽压缩技术,是一种高效节能的蒸馏技术,近年来在盐化工生产中得到广泛应用。

盐化工是氯碱化工的一种,主要生产氯碱制品、重质碳酸钠、氯甲烷、氯化烷等化学品。

在生产过程中,需要进行蒸发、浓缩、结晶等过程,传统的方法是采用多效蒸发器进行蒸发浓缩,并使用汽轮机驱动真空泵进行蒸馏。

这种方式能够实现蒸发、浓缩和蒸馏的功能,但存在能源消耗高、操作复杂、污水排放等问题。

于是,采用MVR技术来进行盐化工生产中的蒸发和浓缩,可以实现高效的能源利用和环保生产。

MVR技术的原理是将压缩机压缩后的高温高压蒸汽压缩到与蒸发器中蒸发过程相同的压力,使其再次变成饱和蒸汽,然后送入蒸发器中参与蒸发。

这样既能够利用高压蒸汽产生的潜热,又能够将低压蒸汽从蒸发器中排出,起到了节能和环保的作用。

1. 汽提废水的处理汽提废水是指在盐化工生产过程中,通过汽提方法后得到的含氯废水。

传统的处理方式是采用蒸发浓缩的方法,但能源消耗高,并且排放出的污水具有强酸性和高盐度,对环境造成负面影响。

采用MVR技术进行汽提废水处理,既能够实现浓缩废水,还能够回收大量的热能,降低能源消耗。

2. 氢氧化钾膜晶出液的处理MVR技术在氢氧化钾膜晶出液的处理中也有广泛应用。

传统的处理方式是采用多效蒸发器进行浓缩,但蒸发产生的大量废水含有大量的氢氧化钾,难以进行回收。

采用MVR技术进行处理,既能够实现液态浓缩,又能够回收大量的蒸汽和氢氧化钾。

3. 盐酸浓缩盐酸是盐化工生产中使用较多的一种化学品,传统的浓缩方式是采用多效蒸发器进行浓缩。

采用MVR技术进行盐酸浓缩,不仅能够提高浓缩效率,还能够回收大量的热能,降低能源消耗。

总之,MVR技术在盐化工生产中的应用,可以实现高效的蒸发浓缩和回收热能的功能,降低了能源消耗,同时也减少了污水排放,达到了环保的目的。

应用MVR蒸发的氯化钠-氯化钾分离结晶工艺

文/张海春

一、背景

以炼铁烟道灰为原料提取金属锌的工艺过程中可得到一股同时含有氯化钠

和氯化钾的混合溶液。

钾是重要的农业肥料,无论从经济角度还是从环保角度,此股废水都应该加以处理并回收其中氯化钠、氯化钾,同时达到水零排放的目的。

二、工艺过程

氯化钾、氯化钠存在于钢灰提锌工艺氧化锌的漂洗水之中,浓度一般不高,且为高钠低钾溶液。

对此溶液进行高温蒸发处理,氯化钠率先饱和并以晶体的形式析出。

随着蒸发的进行,在氯化钾接近饱和前对此母液做冷却处理(或真空闪蒸降温),则氯化钾会达到饱和并析出,而氯化钠不析出。

本工艺利用了氯化钠和氯化钾在不同温度下二者溶解度的变化速率不同将二者分开。

高温蒸发与低温冷却二者温差越大,系统分离效果越好。

传统蒸发过程多采用多效逆流+闪蒸、或多效错流工艺,随着近年能源结构的改变以及国产单级高温升MVR压缩机制造工艺的成熟,MVR蒸发器在无机盐蒸发领域的应用得到了极

大的拓展,节能效果非常显著。

虽然其蒸发温度不能达到多效蒸发器那般高,但其100℃左右的蒸发温度却也能够很好地应用于钾钠分离工艺。

三、选型举例

(1)进水条件

来水速度:20t/h;

浓度:NaCl11%,KCl6%;

温度:30℃

(2)公用工程

名称性能参数备注

低压饱和蒸汽耗量(t/h) 1.6压力(MPa)>0.1

循环冷却水耗量(t/h)120供水温度(℃)32回水温度(℃)39

电源电压范围(三相)(V)频率(Hz)或高压

装机功率(kW)1200轴功率950kW

(3)配置一览

序号名称规格、型号数量备注

1原液罐200m³4台

2加热器180㎡1台

3加热器40㎡2台一开一备4冷凝器10㎡1台

5冷凝器120㎡1台

6加热器700㎡1台降膜

7加热器600㎡2台

8分离室10m³1台

9结晶器40m³1台

10结晶器20m³1台

11稠厚器3m³2台

12离心机LLW3503台两开一备

序号名称规格、型号数量备注13母液槽3m³2台

14冷凝水罐5m³1台

15冷凝水罐1m³1台

16压缩机Q=18t/h1台900kW 17循环泵2台

18离心泵20台一开一备19真空泵2台一开一备20仪表、自控1套

21管阀件1套

22配电1套

23施工1套

24土建1套。