基于PLC及WinCC的的油循环自动控制系统

- 格式:docx

- 大小:1.32 MB

- 文档页数:20

PLC在油田自动控制系统的应用研究油田行業的生产开发技术发展非常迅速,在油田实际生产过程中随着各种自动化技术的全面普及,使得油田企业的自动化控制程度也在实现全面提升,作为一种新的工艺技术,PLC控制系统目前已在油田领域的计量、集输站、注水监测以及污水处理等多个领域实现了普及应用,对油田开发作业效率的提升起到了极大的促进作用,而且也让油田行业正在向着自动化、智能化的方向快速发展。

标签:PLC;油田自动控制系统;开发;应用;引言PLC控制系统是当前较为先进的工业编辑逻辑控制器,随着近些年我国科技事业和经济事业的不断发展,PLC控制系统被广泛运用到油田生产当中。

该控制系统的运用,不仅使我国油田的开采量得到大幅度提升,同时还显著提高了我国油田建设事业的生产安全性。

对其进行研究,为我国油田事业发展提供助力。

1PLC特点分析1.1高性价比与传统模式下大量应用的继电器系统相比较,PLC本身在价格成本方面更加低廉,而且整个PLC控制系统中集成了大量的编程单元,在此基础上就能够实现更加复杂和庞大的控制功能,与此同时,将PLC技术通讯技术进行结合使用后,就能够充分实现集中管理和分散控制等相关功能,整个系统的性价比非常高。

1.2易于操作和掌控综合来看,PLC控制系统比较容易学习,所以PLC系统具有多种不同类型的编程语言,同时还有一些清晰交单的逻辑类型图,这对于学习人员的要求较低,即便计算机编程水平较低,也能够在短时间内掌握PLC的具体编程。

从某种意义上而言,PLC的开发周期较为短暂,而且其程序在应用期间可以自行完成修改,使得系统调试时间不断下降。

1.3标准化生产整个PLC控制系统是通过多种零部件进行互联后形成,目前,针对整个PLC 系统的应用各种零部件的生产能力实现了标准化。

用户可以充分结合自身的实际控制需求,来针对整个PLC系统进行有针对性的设置,在此基础上就能够实现对多种功能系统进行有效控制。

1.4稳健性、可靠性通常会将PLC划分为硬件、软件两个不同的部分,在设计该系统时会利用部分软件替代继电器,从而减少因为继电器产生的接触不良等一系列问题的出现。

学号上海xxxx大学分布式控制期末课程设计题目:基于PLC的油循环自动控制系统作者届别指导教师职称专业班级完成时间二O一二年6月概要PLC是微电子技术与自动控制技术相结合的产物,它的应用非常广泛,能方便地直接用于机械制造、冶金、化工、电力、交通、采矿、建材、轻功、环保、食品等各行各业.既可用于老设备的改造,也可用于新产品的开发和机电一体化。

本文主要研究PLC在油循环自动控制系统中应用,实现油循环系统的自动控制功能。

关键词:PLC、自动控制、油循自动环控制系统AbstractPLC is microelectronics technology and automatic control techniques, it’s very e xtensive, can easily be directly used in machinery manufacturing, metallurgy, chemical industry,electric power, transportation, mining, building materials, light achievement, environmental protection, food, and other industries。

Can be used to both the renovation of the old equipment, also can used for the development of new products and mechanical and electrical integration。

This paper makes a study of the PLC in oil circulating the automatic control system application, realize oil circulation system automatic control function.Keywords: PLC, automatic control, automatic control system on oil ring目录1 油循环自动控制系统控制要求 (1)1.1自动控制系统模型简化图 (1)1.2 自动控制系统任务书 (1)2 油循环自动控制系统的工作流程 (2)2。

---文档均为word文档,下载后可直接编辑使用亦可打印---摘要:自动洗车控制系统作为一种重要的综采设备, 其工作环境非常复杂和苛刻。

其运行条件对煤矿生产的安全和经济效益具有重要影响。

因此, 为了保证其高效运行、高可靠性和长使用寿命, 有必要采用工作状态监测系统, 确保监控设备的可靠运行。

SCADA 系统结合了 IT 技术、DCS 和 PLC 等工业控制技术。

它是监控生产过程、调度企业设备的有效手段。

将 SCADA 系统应用于洗车机的生产和运行过程, 可以实现对洗车机工作过程的自动监控, 减轻操作人员的负担, 对提高生产效率起到不可替代的作用。

本文以自动洗车控制系统的生产过程为研究对象, 采用工业控制技术、强大的组态软件和现场总线技术, 采用模块化设计思想, 采用监控系统。

设计了基于 Win CC 的数据采集、参数调整、设备控制和信号报警功能, 提供了友好的 H.MI接口。

关键词:PLC;WINCC;自动洗车控制系统目录第一章绪论 (4)1.1 研究背景 (4)1.2 国内外研究现状 (4)1.3 本课题的研究内容与目标 (5)1.3.1 本课题的研究内容 (5)1.3.2 本课题的完成目标 (6)第二章洗车机主要部分电气控制设计 (6)2.1 牵引部电气控制 (6)2.1.1 电机调速的直接转矩控制 (7)2.1.2 电机调速直接转矩控制Matlab/Simulink仿真 (11)2.2 截割部电气控制 (12)2.2.1 滚筒调高控制 (12)2.2.2 截割电机保护控制 (12)2.3 洗车机现场采集系统 (13)2.3.1 温度检测及保护 (13)2.3.2 电压检测及保护 (14)2.3.3 压力检测及保护 (14)2.3.4 电机绝缘检测及保护 (15)第三章监控系统设计 (16)3.1 实时监控软件的概述 (16)3.1.1 Win CC 组态软件的概述 (16)3.1.2 建立一个工程的一般步骤 (17)3.2 画面的设计 (18)3.2.1 建立项目 (18)3.2.2 组态项目 (19)3.2.3 画面的设计 (21)3.3 Win CC 与PLC 的通信实现 (25)3.3.1 Win CC (26)3.3.2 Win CC 与S7-300连接实现步骤 (27)第四章总结 (28)致谢 (29)参考文献 (30)第一章绪论1.1 研究背景半个世纪以来, 我国洗车技术经历了完全模仿、设备和技术引进、自主研发、国际合作和技术创新等多个阶段。

基于 PLC 和 WinCC7.0的油墨生产自控系统周晓鹏;郑晟【摘要】Given the proportion of squeezing water phase inversion process in the ink production is growing, an ink produc-tion monitoring system was designed based on the S7-300 series PLC and WinCC7.0 configuration software.A distributed control structure was used in the system.Meanwhile, industrial Ethernet and intelligent instrument were used to achieve the upper and lower computer communication and real-time data acquisition.The weight of connection materials and the temperature required for the vacuum dewatering can be controlled accurately, and the weighing order of the binders can be controlled flexibly.The actual running result shows that this system improves the overall level of automation and production efficiency, and the quality of prod-uct is greatly improved.%挤水转相工艺在油墨生产中的比重越来越大,设计了一种基于S7-300系列PLC和WinCC7.0组态软件的油墨生产监控系统。

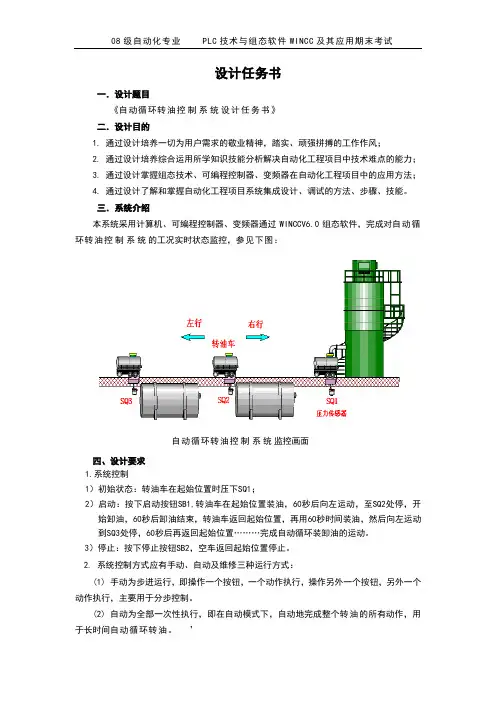

设计任务书一.设计题目《自动循环转油控制系统设计任务书》二.设计目的1. 通过设计培养一切为用户需求的敬业精神,踏实、顽强拼搏的工作作风;2. 通过设计培养综合运用所学知识技能分析解决自动化工程项目中技术难点的能力;3. 通过设计掌握组态技术、可编程控制器、变频器在自动化工程项目中的应用方法;4. 通过设计了解和掌握自动化工程项目系统集成设计、调试的方法、步骤、技能。

三.系统介绍本系统采用计算机、可编程控制器、变频器通过WINCCV6.0组态软件,完成对自动循环转油控制系统的工况实时状态监控,参见下图:自动循环转油控制系统监控画面四、设计要求1.系统控制1)初始状态:转油车在起始位置时压下SQ1;2)启动:按下启动按钮SB1,转油车在起始位置装油,60秒后向左运动,至SQ2处停,开始卸油,60秒后卸油结束,转油车返回起始位置,再用60秒时间装油,然后向左运动到SQ3处停,60秒后再返回起始位置………完成自动循环装卸油的运动。

3)停止:按下停止按钮SB2,空车返回起始位置停止。

2. 系统控制方式应有手动、自动及维修三种运行方式:(1) 手动为步进运行,即操作一个按钮,一个动作执行,操作另外一个按钮,另外一个动作执行,主要用于分步控制。

(2) 自动为全部一次性执行,即在自动模式下,自动地完成整个转油的所有动作,用于长时间自动循环转油。

’(3) 维修为单独的点动模式,专为维修调试时所用,所有操作均为点动,即操作相应的按钮时动作,否则不动作。

3. 系统应具有转油统计、故障报警功能。

4. 转油车使用变频器驱动。

五.技术资料要求设计报告纸质打印版与电子版光盘,需含技术文档如下:①详细上位机组态设计步骤②详细下位机控制设计步骤③ PLC的I/O点符号表④ PLC的硬件设计图⑤上位机组态软件⑥下位PLC控制软件六.参考文献[1] 狄建雄主编,自动化类专业毕业设计指南,南京大学出版社。

2002[2] 王祥仲编著,中文版CAD2004基础教程,清华大学出版社。

PLC及WINCC组态软件在自动控制中的应用随着社会的发展和时代的变迁,当前各类科技成果都在不断的融入到人们的生产生活中,要想进一步凸显技术的作用,提高生产效率,就要把控软件控制的应用效率,笔者基于PLC及WINCC组态软件在自动控制中的应用进行了分析,以下为详述。

标签:PLC及WINCC组态软件;自动控制;应用PLC及WINCC组态控制的优势已经被各行各业所关注,并将其投入到实际的生产中,尤其是应用PLC及WINCC可以有效的提高生产效率,并为产品的生产质量提供切实的保障,下面针对PLC及WINCC组态软件在自动控制中的实际应用进行了分析,详见下述。

1 PLC在自动控制中的应用分析PLC技术的早期应用一般都会在顺序控制中,所谓的顺序程序指的就是要参照具体的工艺流程,而后接收相应的控制指令,促使生产程序可以实现自动化的运作,提高流水线的作业效率。

下面以某一烧结车间环冷小车运作流程为例,对PLC及WINCC组态软件在车间环冷小车自动控制系统中的应用进行分析。

(1)自动控制系统改造内容概述。

为实现某车间环冷小车自动控制,对其改造内容进行确定,将小车机械极限更换为磁感应极限,这样不仅会使日常的维护措施有所减少,同时有一定程度上增添了定位的精准性,而后使小车的位置处于上下阀极限之间,用来对小车位置进行显示,同时可以对阀门予以控制,此外,变频器的运作速度也由PLC进行把控,同时PLC对变频器的状态进行输出,还要对阀门的输出能力进行控制,应用WINCC组态软件对变频器运作中的故障定位以及自动开阀等进行警报提示。

此系统所应用的PLC编号为西门子S7-400系列,其CPU则应用CPU412-2和WINCC组态软件进行连接并实现通讯,输入模块所应用的是共计128点的24v 直流输入模块,输出模块应用的是共计64点的24v直流输出方式,而变频器则应用富士G11的通用变频器。

(2)PLC硬件改进分析。

在现场调查中发现环冷小车无法落实卸灰动作,分析其具体诱因只要有下几点,其一,环冷小车的轨道设计或是施工措施不科学,导致其实际偏差较大,最终还会产生到位极限等问题,无法正常进行卸灰和放灰。

分布式控制课程设计设计题目:自动送料装车控制系统设计学校:院系:设计人员:指导教师:一、自动送料装车控制系统的设计摘要:该设计通过西门子小型PLC S7-200编程实现自动送料装车系统的控制,通过上位机组态软件WinCC实现其运行过程的监视,两者通讯即实现对自动送料装车控制系统的监控。

关键字:西门子; PLC ;组态软件; WinCC二、应用背景基于PLC和组态软件的SCADA(Supervisory Control and Data Acquisition)系统广泛应用于现代化工农业生产,因此自动化程度越来越高。

电器控制技术是随着科学技术的不断发展,生产工艺不断提出新的要求而得到迅速发展的。

在现代化工业生产中,为了提高劳动生产率,降低成本,减轻工人的劳动负担要求整个工艺生产过程全盘自动化,这就离不开控制系统。

控制系统是整个生产线的灵魂,对整个生产线起着指挥的作用。

一旦控制系统出现故障,轻者影响生产线的继续进行,重者甚至发生人生安全事故这样将给企业造成重大损失。

送料小车是基于PLC控制系统来设计的控制系统的每一步动作都直接作用于送料小车的运行,因此,送料小车性能的好坏与控制系统性能的好坏有着直接的关系。

送料小车能否正常运行、工作效率的高低都与控制系统密不可分。

所以对送料小车控制系统的设计要予以重视。

可编程序控制器是结合继电接触器控制和计算机技术而不断发展完善起来的一种自动控制装置,具有编程简单、使用方便、通用性强、可靠性高、体积小、易于维护等优点,在自动控制领域应用得十分广泛。

该控制系统,根据实际要求利用PLC的实时控制和顺序处理功能,完成系统控制,在本次论文中给出了控制系统的主电路图及软件设计。

西门子S7-200可编程序控制器以其紧凑的设计及强大的功能作为小型PLC的代表有着很高的市场占有率。

组态软件是在自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。

基于 WINCC及 PLC的多功能液压阀综合试验台的设计及实现摘要:设计了一种多功能液压试验台,介绍了其工作原理、系统组成及主要技术参数。

结合企业产品设计研发需要,试验台能满足液压阀、液压缸等多项测试。

通过对试验台数据测试和数据采集系统的集成设计,设计开发了适合该试验台的数据分析软件。

关键词:多功能液压阀;WinCC;S7-1200;一、前言根据中华人民共和国国家标准GB 25974.3-2010《煤矿用液压支架第3部分:液压控制系统及阀》。

用于对液压阀(液控单向阀类、安全阀类、换向阀类)进行强度及寿命试验。

传统的强度以及寿命试验多半是多个试验台单独作业测试,测试过程繁琐,且占用空间太大。

为此,需要设计一套整合三种系列的综合性能试验台,以完成如下功能:a.所需要的参数可以根据需要设定和修改;b.自动记录试验相关数据:包括寿命试验设定的压力、动作次数、阀类型、编号、操作人员等;c.自动记录试验相关数据还包括试验过程中的压力测定数据、每次动作的时间;d.可以完成测定压力数据的历史实时曲线显示、查询以及打印功能;e.每间隔一定次数(可根据需要任意设定),进行被实验阀的完好性判定;f.被实验阀完成寿命测试后,形成完整的数据试验报表,允许测试人员查询、打印或者以EXCEL表格形式导出.二、试验台系统组成多功能综合性能试验台由五部分组成:液压供油系统、液压控制系统、电气控制系统、数据采集检测以及计算机监控系统。

其中液压供油系统放置于液压测试台附近,被测阀件、液压控制系统、电气控制系统以及计算机监控系统均整合在液压测试台内,构成完整的一体化操作测试平台。

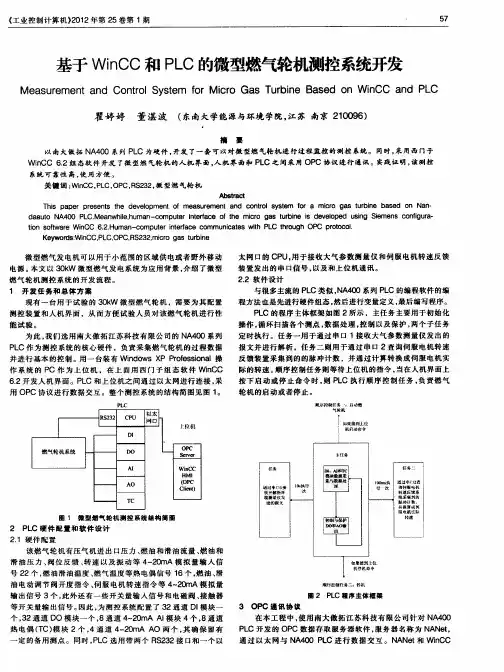

图1为液压系统原理图,三种类型的阀共用多个液压回路及传感器,通过对不同液压阀的切换和连锁控制,实现对液控单向阀类、安全阀类、换向阀类的强度或者寿命测试试验。

图1:液压阀多功能综合试验台液压原理图三、测控系统设计图2:测控系统结构图多功能液压阀综合性能试验台采用网络化结构,其中计算机采用研华公司生产的IPC610L工业控制计算机,通过PROFINET工业以太网,实现对各种控制参数和指令的下达,并且实时采集现场的各类数据;显示各液压系统元件的动作状态、测试时间、各测量点实时压力数值和曲线;此外进行阀性能判定、试验报表的处理、OPC数据的管理、后台数据库的处理;历史数据曲线的显示查询以及打印、关键数据的导出等。

基于触摸屏PLC控制的压力机浓油控制系统目录一、概要 (2)1.1 系统简介 (3)1.2 系统目标 (3)1.3 系统功能概述 (4)二、系统需求分析 (5)2.1 功能需求 (5)2.1.1 测量与监测 (7)2.1.2 控制与调节 (7)2.1.3 安全保护 (9)2.2 性能需求 (10)2.3 系统约束 (11)三、系统设计 (12)3.1 系统架构 (13)3.1.1 控制器结构 (14)3.1.2 人机界面设计 (15)3.2 设备选型与配置 (17)3.3 控制策略 (18)四、硬件设计 (19)4.1 触摸屏设计 (20)4.2 PLC控制系统设计 (21)4.3 传感器与执行器设计 (23)五、软件设计 (25)5.1 控制算法实现 (26)5.2 软件模块划分 (27)5.3 数据处理与通讯 (28)六、系统测试与验证 (29)6.1 功能测试 (31)6.2 性能测试 (32)6.3 安全测试 (33)6.4 用户手册 (34)七、应用案例与效益分析 (35)7.1 应用现场介绍 (37)7.2 系统应用效益 (38)7.3 案例分析 (39)八、结论 (40)8.1 工作总结 (41)8.2 存在问题与展望 (42)一、概要本系统旨在设计并实现一种基于触摸屏PLC控制的压力机浓油控制技术。

系统采用先进的自动化控制技术,通过安装在压力机上的触摸屏界面,操作员可以方便地进行参数设定、实时监控和智能故障诊断。

系统特别针对压力机在运行过程中可能出现的油雾污染问题进行了优化设计,通过精确控制油雾发生量,确保工作环境的清洁度,同时提高设备的运行效率和设备寿命。

系统结构主要包括PLC控制器、触摸屏人机界面、油雾发生装置、传感器及控制系统等关键技术部件。

触摸屏作为人机交互界面,能够直观展示设备工作状态,并支持快速调整各项参数,操作简易且直观。

PLC控制器负责收集来自传感器的各种数据,并依据预设的控制逻辑来调整油雾的发生量。

学号上海xxxx大学分布式控制期末课程设计题目:基于PLC的油循环自动控制系统作者届别指导教师职称专业班级完成时间二O一二年6月概要PLC是微电子技术与自动控制技术相结合的产物,它的应用非常广泛,能方便地直接用于机械制造、冶金、化工、电力、交通、采矿、建材、轻功、环保、食品等各行各业。

既可用于老设备的改造,也可用于新产品的开发和机电一体化。

本文主要研究PLC在油循环自动控制系统中应用,实现油循环系统的自动控制功能。

关键词:PLC、自动控制、油循自动环控制系统AbstractPLC is microelectronics technology and automaticcontrol techniques,it's very extensive,can easily be directly used in machinery manufacturing,metallurgy, chemical industry,electric power,transportation,mining, building materials,light achievement,environmental protection,food,and other industries.Can be used to both the renovation of the old equipment,also can used for the development of new products and mechanical and electrical integration.This paper makes a study of the PLC in oil circulating the automatic control system application, realize oil circulation system automatic control function.Keywords:PLC,automatic control,automatic control system on oil ring目录1油循环自动控制系统控制要求 (1)1.1自动控制系统模型简化图 (1)1.2自动控制系统任务书 (1)2油循环自动控制系统的工作流程 (2)2.1自动控制系统工艺流程示意图 (2)2.2自动控制系统工作流程说明 (2)3油循环自动控制系统的PLC选型 (3)3.1PLC主控制器系统选型 (3)3.2PLC型号选择 (3)4油循环自动控制系统硬件设计 (5)4.1自动控制系统的外围I/O设备的确定 (5)4.2PLC输入输出点分配 (5)4.3自动控制系统硬件连接 (5)5油循环自动控制系统软件设计 (6)5.1自动控制系统逻辑控制图 (6)5.2自动控制系统源程序 (7)5.3自动控制系统软件仿真 (8)5.4系统和WINCC连调 (11)参考文献 (15)1油循环自动控制系统控制要求1.1自动控制系统模型简化图P泵1沉淀槽高液位传感器低液位传感器P循环槽泵2图1油循环系统简化框图1.2自动控制系统任务书设计一个循环控制系统,要求:①按下起动按钮SB1后,泵1、泵2通电运行,由泵1将油从循环槽打入淬火槽,经沉淀槽,再由泵2打入循环槽,运行15min后,泵1、泵2停。

②在泵1,泵2运行期间,如果沉淀槽的水位到达高水位,液位传感器SL1接通,此时泵1停,泵2继续运行1min。

③在泵1,泵2运行期间,如果沉淀槽的水位到达低水位,液位传感器SL2由接通变断开,此时泵2停,泵1继续运行1min。

④当按下停止按钮SB2时,泵1、泵2同时停。

2油循环自动控制系统的工作流程2.1自动控制系统工艺流程示意图图2油循环自动控制系统工艺流程图2.2自动控制系统工作流程说明(2)泵1、泵2运行按下起动按钮SB1后,泵1、泵2通电运行,由泵1将油从循环槽打入淬火槽,经沉淀槽,再由泵2打入循环槽,运行15min后,泵1、泵2停。

(3)泵1停止,泵2运行在泵1、泵2运行的15min时间内,出现高液位开关SL1接通的情况,从SL1接通的瞬间之后的1min时间内,泵1停止、泵2运行。

(4)泵1运行,泵2停止在泵1、泵2运行的15min时间内,出现低液位开关SL2由接通变断开的情况,从SL2断开的瞬间之后的1min时间内,泵1运行、泵2停止。

(5)泵1、泵2停止,电磁阀打开出油口当泵1、泵2运行15min后,泵1、泵2将停止运行,此过程结束3油循环自动控制系统的PLC选型3.1PLC主控制器系统选型PLC主控制器的控制系统有单机控制系统、集中控制系统、远程I/O控制系统、分布式控制系统四种类型。

本系统有泵1、泵2、泵3、电磁阀四个被控对象,且它们的位置比较接近,四个被控对象之间还有一定的联系,因此PLC主控制器选择集中控制系统,用一台PLC控制泵1、泵2、泵3、电磁阀四个对象。

3.2PLC型号选择PLC型号很多,选用时主要依据使用要求,选择合理的模块和I/O点数。

确定I/O点数应当留有余量,同时注意尽可能简化I/O点数来降低成本。

为此,选用西门子公司S7-300/CPU226型号的PLC。

该系统经济实惠,足以满足控制要求。

PLC在监测系统中完成数据实时采样、开关量检测、预警预报信号和报警输出等,并通过各种二次仪表与传感器连接。

同时还要用上位机完成监测数据的存储、处理与输出,以图表形式对现场油处理及循环的动态模拟显示,分析上下限值或警报信息驱动打印机打印各种图表。

为提高PLC的抗干扰能力,在硬件配置与安装上,交流电源使用双层隔离,输入信号光电隔离,远离强电布线,模拟量信号和开关量信号采用屏蔽线传送,采用放射性一点接地等措施,用以消除或减弱共模干扰。

油循环控制系统采用西门子公司的S7-300系列整体式PLC。

本系统的软硬件情况如下:(1)本控制系统结构框架如图3所示,系统有6个数字量输入信号,4个数字量输出信号,PLC的I/O点数必须留出20%-30%的余量,以便以后系统功能扩充和防止系统满负载下工作。

因此,所选择的PLC数字量输入点数要达到8点,输出点数要达到6点;(2)本控制系统软件比较简单,一般的PLC的存储器容量、编程元件的能力及指令系统都能满足其需求;(3)本控制系统所涉及的输入输出量都是数字量,没有模拟量,对响应速度要求不高,因此一般的PLC响应速度都可以满足要求;(4)本系统没有涉及到PLC的模块扩展及通信,但是为了适应将来系统的扩充需求,必须选择有I/O扩展功能和通信功能的PLC。

综和上述情况和经济性要求,本系统应选择S7—300系列整体式中的主机单元CPU为CPU224的PLC。

它有:14输入/10输出共24个数字量I/O点、可连接7个扩展模板单元,最大可扩展至168个数字量I/O点或35路模拟量I/O 点、13KB的程序和数据存储空间、1个RS485通信/编程口、多点接口MPI通信协议、点对点PPI通信协议、自由通信口等资源。

图3油循环控自动制系统结构框架图4油循环自动控制系统硬件设计4.1自动控制系统的外围I/O设备的确定(1)输入设备的确定:4个输入信号,有2个操作按钮,启动按钮SB1连接M0.0,停止按钮SB2接M0.1,;有2个液位信号输入装置,采用非接触式液位开关,高液位开关SL1接M0.3,低液位开关SL2接M0.4。

(2)输出设备确定:四个输出信号,控制泵1、泵2的执行元件选择接触器的线圈,控制泵1的接触器线圈连接Q0.1,控制泵2的接触器线圈连接Q0.2。

4.2PLC输入输出点分配表1PLC输入/输出分配表4.3自动控制系统硬件连接S 7-300/C P U 226A C /D C /R e l a yAC 220V起动按钮SB1起动按钮 SB2高液位传感器触点 SL1低液位传感器触点 SL2L1NI0. 0 I0. 1 I0. 2 I0. 3Q0.0Q0.1泵 1 接触器KM1泵 2 接触器KM2图 4 硬件连接图5 油循环自动控制系统软件设计5.1 自动控制系统逻辑控制图图5工艺流程图5.2自动控制系统源程序5.3自动控制系统软件仿真(1)按下启动按钮SB1后,且泵1、泵2运行的15min时间内高液位开关SL1没有接通、低液位开关SL2没有发生由接通变断开的情况仿真如下:图6系统还没有开始运行图7系统开始运行图8开始运行,泵1,、泵2的状态图9点击关闭,泵1、泵2停止运行(2)按下启动按钮SB1后,且泵1、泵2运行的15min时间内高液位开关SL1接通、低液位开关SL2没有接通,情况仿真如下:图10泵1停止运行,泵2继续运行(3)按下启动按钮SB1后,且泵1、泵2运行的15min时间内高液位开关SL1没有接通、低液位开关SL2接通,情况仿真如下:图11泵1运行,泵2停止运行5.4系统和WINCC连调图12WINCC系统画面图13系统初始化界面图14系统开始运行状态图15系统开始运行各个指示灯的显示状态图16点击停止按钮系统各个指示灯图17高液位接通泵2继续运行图17低液位接通泵1继续运行参考文献[1]胡学林.可编程控制器教程(基础篇)[M].1版.北京:电子工业出版社,2003[2]李方园.PLC控制技术[M].1版.北京:电子工业出版社,2010[3]张万忠.可编程控制器入门与应用实例[M].1版.北京:中国电力出版社,2005[4]求是科技.PLC应用开发技术与工程实践[M].1版.北京:人民邮电出版社,2005[5]汪晓平等.可编程控制器系统开发实例导航[M].1版.北京:人民邮电出版社,2004。