钢结构的有限元分析报告

- 格式:doc

- 大小:519.00 KB

- 文档页数:10

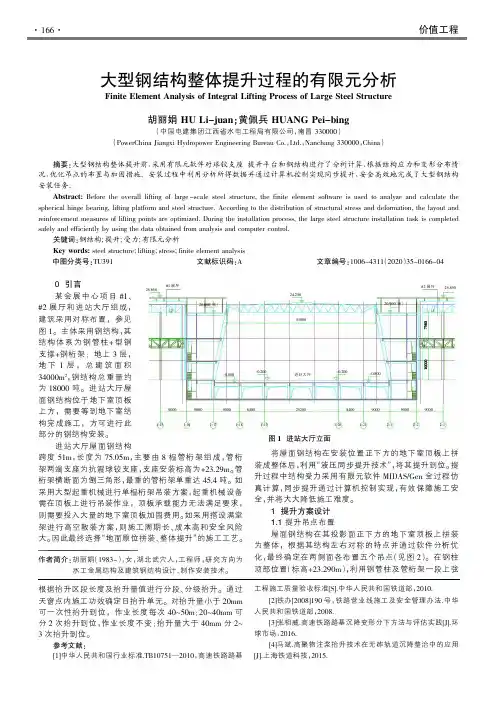

主要由8榀管桁架组成,管桁架两端支座为抗震球铰支座,支座安装标高为+23.29m。

管最重的管桁架单重达45.4吨。

如采用大型起重机械进行单榀桁架吊装方案,起重机械设备需在顶板上进行吊装作业,顶板承载能力无法满足要求,则需要投入大量的地下室顶板加固费用。

如采用搭设满堂则施工周期长、成本高和安全风险“地面原位拼装、整体提升”的施工工艺。

将屋面钢结构在安装位置正下方的地下室顶板上拼装成整体后,利用“液压同步提升技术”,将其提升到位。

提升过程中结构受力采用有限元软件MIDAS/Gen全过程仿真计算,同步提升通过计算机控制实现,有效保障施工安全,并将大大降低施工难度。

1提升方案设计1.1提升吊点布置屋面钢结构在其投影面正下方的地下室顶板上拼装为整体,根据其结构左右对称的特点并通过软件分析优化,最终确定在两侧面各布置五个吊点(见图2)。

在钢柱湖北武穴人,工程师,研究方向为图1进站大厅立面25.650#1展厅20.900(结)24.2505100025.650#2展厅20.900(结)-0.800-0.200进站大厅-0.200-0.80090009000900084002520084009000900090001-151-161-171-181-191-201-212-12-22-3杆设置提升平台,布置上吊点(见图3)。

在与上吊点对应的管桁架下弦杆件上安装提升下吊点(见图4),上、下吊点间通过专用底锚和专用钢绞线连接。

1.2提升平台设计同步提升方案提升前,检查提升单元和所有临时措施是否满足施工方案和图纸设计要求。

确认无误后以计算机仿真计算的各提升吊点反力值为依据,对提升单元进行分级加载(试提各吊点处的液压提升系统伸缸压力分级增加,依次为40%、60%、70%、80%。

再次检查各部分无异常的情况可继续加载到90%、95%、100%,直至提升单元全部脱离拼装胎架。

提升单元离开拼装胎架约150mm 后,利用液压提升系统设备锁定,空中停留12小时做静载试验,点结构、承重体系和提升设备等做全面检查,各项检查正常无异常,再进行正式提升。

浅谈某树形钢结构节点有限元分析摘要:某驿站结构形式新颖,梁柱节点处采用树形节点,截面种类多,受力复杂,需要对复杂节点进行有限元分析,确定节点区域的薄弱部位,为节点构造做法提供依据。

运用软件MIDAS FEA NX对其中的一个树形节点进行线性静力分析,由于树形节点相贯线处的受力情况复杂,采用增加加劲板等措施,计算对比结果表明所采取的措施能够有效缓解树形节点应力,对节点有一定的加固作用,荷载设计值下节点应力满足规范要求。

关键词:树形结构钢节点有限元分析Design of tree shaped steel joint of a post station structureAbstract:the structure of a post station is novel, and the beam column joints are tree joints. There are many types of cross sections and complex forces, so it is necessary to determine its bearing capacity by finite element analysis. The software MIDAS FEA NX is used to carry out linear static analysis on one of the tree nodes. Since the stress situation at the intersection line of the tree node is complex, measures such as adding stiffening plates are adopted. The calculation and comparison results show that the measures taken can effectively relieve the stress of the tree node, have a certain reinforcement effect on the node, and the node stress under the load design value meets the specification requirements.Key words:tree structuresteel nodefinite element analysis1 前言随着钢结构产业在我国的大力发展,钢结构灵活的连接形式和高效的施工速度在跨度大、施工复杂,各种各样的钢结构形式不断地推陈出新,树形结构就是其中的代表,因其外形美观,传力明确而得到广泛应用。

钢结构有限元分析及其振动稳定性研究一、引言随着经济的不断发展,越来越多的建筑采用钢结构,因其具有轻量化、强度高、施工快等优点。

然而,钢结构在运行过程中会受到各种载荷的作用,如地震、风荷载等,这些作用会导致结构发生变形、振动、破坏等问题。

因此,了解钢结构的有限元分析方法及其振动稳定性是建筑设计、结构分析等领域的重要研究方向。

本文将介绍钢结构的有限元分析方法及其振动稳定性研究进展。

二、钢结构有限元分析有限元分析(Finite Element Analysis,FEA)是一种广泛应用于各种工程领域的分析方法。

它将复杂的结构分为有限数量的小元素,然后利用微积分的方法求解每个小元素的行为,最后通过计算机模拟得出整个结构的力学行为。

具体来说,钢结构的有限元分析可以分为以下几个步骤:1、建模:将结构分为小元素,指定边界条件(如支座、荷载等),生成网格模型。

2、材料属性:指定结构材料的性质,如弹性模量、泊松比、密度等。

3、加载:通过加载外力,如重力、风荷载、地震等载荷,对结构进行求解。

4、求解:利用有限元方法求解每个小元素的位移、应变、应力等力学参数。

5、结果分析:对求解的结果进行分析,如结构的刚度、变形、应力等。

三、钢结构振动稳定性研究当钢结构受到一定载荷时,其会发生振动,并产生共振现象。

共振现象会使结构受到更严重的损伤,进而导致其破坏。

因此,钢结构振动稳定性的研究是十分重要的。

1、振动特性分析钢结构振动特性主要包括固有频率、固有振型、振动模态等。

其中,固有频率是指在没有其他力作用时,结构自然发生振动的频率;固有振型是指在固有频率下,结构的振动形态;振动模态是指结构以不同固有频率发生振动的状态。

通过有限元建模,可以可靠地预测结构的振动特性。

利用仿真技术,可以对结构在不同载荷下的振动特性进行分析,从而为结构设计和改进提供依据。

2、振动稳定性分析当结构发生振动时,就要考虑其振动稳定性。

在某些条件下,结构振动会变得不稳定,导致结构失稳。

摘要本文主要对某煤矿地面生产系统,一次破碎站钢结构进行有限元分析。

破碎站由受料仓与给料机和破碎平台与控制室两部分组成。

对两部分的钢结构分别进行有限元分析。

在结果中找到危险的部位进行具体的分析。

首先,建立受料仓与给料机的有限元实体模型。

计算等效的载荷,计算出钢结构在载荷下的应力和变形并分析它们的分布情况。

其次,破碎平台与控制室求解过程和上边的一样,但是破碎平台和控制室的连接是铰接,所以在建模的过程中采用耦合的方法进行处理。

最后,对两个有限元实体模型进行模态分析,分别求解出固有频率和模态振型图。

关键词有限元;钢结构;模态分析ABSTRACTThis dissertation mainly to an open coalmine ground production system, one broken to stand steel construction finite element analysis. Store -give material machine and broken platform- control room two parts make up the crush station. Finite element analysis to the steel construction of two parts comparatively. Find the dangerous part to carry on concrete analysis of the result.First of all, set up the finite element of Store -give material machine’s entity mo del. Calculate the equivalent load; solve out the stress and strain of the steel construction under the load and analysis their distribution situation.The next place, the course of solving is the same as above. But the connections of the broken platform and control room are the hinged joint, so deal with by coupling in the course of modeling.Finally, carry on mode analysis to two finite element entity models; it is solve the intrinsic frequencies and mode picture of shaking, respectively.Keyword finite element;steel construction;mode analysis目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)1 前言 (1)1.1有限元分析方法介绍 (1)1.2大型有限元分析软件ANSYS介绍 (2)1.3主要工作 (3)2 受料仓与给料机的钢结构有限元分析 (4)2.1建立有限元模型 (4)2.2载荷等效计算 (6)2.2.1主要结构截面几何参数 (6)2.2.2实际载荷情况 (7)2.2.3实际等效计算结果 (7)2.3有限元分析结果 (10)2.3.1受料仓与给料机整体位移 (10)2.3.2分析部位图 (12)2.3.3支撑立柱结果 (13)2.2.4两根纵梁结果 (17)3 破碎平台与控制室的钢结构有限元分析 (19)3.1建立有限元模型 (19)3.2载荷等效计算 (22)3.2.1主要结构截面几何参数 (22)3.2.2破碎平台实际载荷情况 (23)3.2.3破碎平台实际等效计算结果 (24)3.3有限元分析结果 (26)3.3.1破碎平台与控制室整体位移 (26)3.3.2顶层横梁结果 (27)3.2.3破碎机支撑梁结果 (26)3.2.4破碎机立柱结果 (29)4 破碎站钢结构模态分析 (31)4.1受料仓与给料机的固有频率和振型图 (31)4.2破碎平台与控制室的固有频率和振型图 (32)参考文献 (35)致谢 (36)英文资料原文英文资料翻译1 前言1.1有限元分析方法介绍有限元分析的基本概念是用较简单的问题代替复杂问题后再求解。

拆装式模块化箱式钢结构精细化有限元分析研究目录一、内容概述 (2)1. 研究背景与意义 (2)2. 国内外研究现状及发展趋势 (4)3. 研究目的与内容 (5)二、拆装式模块化箱式钢结构概述 (6)1. 模块化设计理念介绍 (8)2. 箱式钢结构特点分析 (9)3. 拆装式结构设计原理 (10)三、有限元分析理论基础 (11)1. 有限元法基本原理 (13)2. 有限元分析软件简介 (14)3. 精细化建模技术 (15)四、拆装式模块化箱式钢结构有限元建模 (17)1. 建模前的准备工作 (18)2. 精细化有限元模型建立过程 (19)3. 边界条件与荷载施加 (21)五、拆装式模块化箱式钢结构性能分析 (22)1. 静态性能分析 (23)2. 动态性能分析 (25)3. 疲劳性能分析 (26)4. 可靠性分析 (27)六、拆装式模块化箱式钢结构优化设计研究 (28)1. 设计优化目标 (29)2. 优化算法选择与实施 (30)3. 优化效果评估 (32)七、实验研究与分析验证 (33)1. 实验设计方案 (34)2. 实验过程与结果 (36)3. 实验结果与有限元分析结果对比 (37)八、结论与展望 (38)1. 研究成果总结 (39)2. 研究不足与未来展望 (40)一、内容概述本研究致力于深入探索拆装式模块化箱式钢结构在精细化有限元分析方面的理论与实践应用。

我们将系统阐述拆装式模块化箱式钢结构的基本原理与结构特点,明确其模块化设计的核心价值及其在现代建筑领域的应用前景。

研究将重点围绕有限元分析方法展开,详细探讨适用于拆装式模块化箱式钢结构的精细化分析模型与算法。

通过对比传统分析方法,我们将展示精细化分析在精度和效率方面的显著优势,并为后续的实际应用奠定坚实基础。

本研究还将结合具体工程案例,对拆装式模块化箱式钢结构进行精细化有限元分析模拟,验证理论分析与实际应用的契合度。

通过案例分析,我们期望为拆装式模块化箱式钢结构的设计、施工及优化提供有力支持,并为相关领域的研究人员提供有价值的参考信息。

钢-混凝土组合梁受力性能试验研究和有限元分析的开题报告一、研究背景与意义钢-混凝土组合梁是一种将钢结构和混凝土结构组合在一起的结构形式,具有承载力强、稳定性好、施工方便等优点,被广泛应用于建筑结构中。

然而,由于组合梁结构的特殊性质,其受力性能存在很多复杂因素,需要进行深入研究。

因此,开展钢-混凝土组合梁受力性能试验研究和有限元分析,对于掌握组合梁结构的力学行为、提高其受力性能具有重要的理论和实践意义。

二、研究内容和目标1. 研究内容(1)总体研究思路和研究方法:分析组合梁结构的受力行为及其影响因素,并建立相应的受力模型,进行有限元分析和试验研究。

(2)设计试验方案:确定试验的参数、试验方法、试验数据的测量及分析方法等。

(3)进行试验:按照设计的试验方案进行实验,记录实验数据。

(4)有限元分析:在ANSYS软件平台下,建立组合梁受力模型,进行有限元分析,模拟组合梁在不同工作状态下的受力性能。

2. 研究目标(1)分析钢-混凝土组合梁的受力行为:分析组合梁受力过程中的受力机理、变形和破坏模式等。

(2)确定组合梁结构的优化设计方案:通过试验和有限元分析,掌握组合梁的受力性能规律,为优化组合梁的设计提供理论依据。

(3)掌握组合梁的实用性能:通过试验研究,获得钢-混凝土组合梁的实用性能数据,为其在实践中的应用提供参考。

三、研究方法1.试验方法本研究将采用钢筋混凝土组合梁的试验方法,其中包括:梁的制作、试件的测量、载荷施加和数据采集等。

2.有限元分析将利用ANSYS软件平台,建立钢-混凝土组合梁的有限元模型,并模拟不同工作状态下的受力性能,进而得出有关的分析结果。

四、预期成果与意义本研究将在试验以及有限元分析两个方面,深入研究钢-混凝土组合梁的受力性能,得到组合梁结构的受力性能规律、变形和破坏机制等方面的知识。

通过本研究的成果,可以为提高现有组合梁结构的抗震性、降低建筑工程建设成本、提高航空、公路桥梁、港口码头和大型市政工程建设的安全保障等领域提供强有力的技术支持。

有限元分析在工程机械钢结构设计及结构优化中的应用共3篇有限元分析在工程机械钢结构设计及结构优化中的应用1有限元分析是一种基于数字计算的工程设计方法,可以在虚拟环境中对物体进行模拟,计算出物体在各种力和材质条件下的变形和应力状态。

在机械工程中,有限元分析技术被广泛应用于钢结构设计及结构优化中,可以有效提高工程机械的安全性、耐久性和性能。

在工程机械领域,钢结构设计是一个重要的环节,它涉及到许多因素,如结构强度,耐久性,安全性等。

通常,机械设计师需要设计一个坚固耐用的钢结构,同时还要确保其满足规定的力学要求和安全标准。

由于机械结构较为复杂,往往难以通过手工计算或实验测量来获得精确的力学参数,这时有限元分析技术便可以发挥重要的作用。

首先,有限元分析可以提供高精度的结构分析,可以根据设计要求细化结构模型,考虑各种载荷和边界条件下的最坏情况,分析结构的应变、应力分布,预测可能的破坏模式,从而优化结构的设计和材料选用。

有限元分析工具可以模拟正常工作过程中的多重载荷,包括静载荷和动载荷等,还可以模拟极端工作条件下的结构响应,例如自然频率、疲劳寿命等。

其次,有限元分析提供了快速和成本效益的解决方案。

设计人员可以使用有限元分析软件对各种结构方案进行快速优化,以获得最佳性能和最小的成本。

此外,比较不同结构方案的有限元分析结果可以帮助设计人员选择最佳方案,避免遗留的缺陷和错误设计问题。

最后,有限元分析还可以帮助设计人员进行结构疲劳寿命分析。

对于大型机械设备,疲劳破坏是主要的破坏模式之一。

在有限元分析中,设计人员可以对结构进行动态载荷仿真,预测结构各部件的疲劳寿命和破坏模式,从而提高结构的耐久性和工作寿命。

尽管有限元分析技术在机械工程中的应用已取得了巨大成功,但同时还存在一些挑战和限制。

例如,有限元分析的结果准确性很大程度上取决于材料属性的准确性,结构模型的准确性和边界条件的模拟准确度,因此有限元分析前期建模的精度很高。

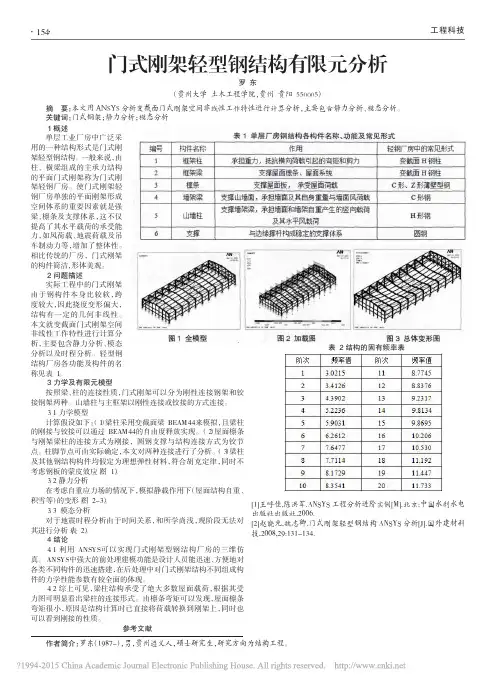

2 受料仓与给料机的钢结构有限元分析2.1建立有限元模型如图2.1破碎站主视图和图2.2破碎机布置图,它的工作过程是:卸料卡车间歇把最大入料粒度为1500mm的煤块倒入受料仓,受料仓存储大粒度煤块。

刮板给料机把受料仓的大粒度的煤块连续的刮给破碎平台的破碎机。

破碎机把最大入料粒度为1500mm的煤块破碎成最大排料粒度为300mm的煤块,煤块由底部的传送带传出。

图2.1 破碎站主视图图2.2 破碎机布置图破碎站钢结构的弹性模量E=200000MPa,泊松比μ=0.3,质量密度ρ=7.8×10-3kg/cm3。

破碎站由支撑件H型钢和斜支撑(角钢)组成。

在结构离散化时,由于角钢和其它部位铰接,铰接是具有相同的线位移,而其角位移不同。

承受轴向力,不承受在其它方向的弯矩,相当于二力杆,所以H型钢用梁单元模拟,角钢用杆单元模拟。

破碎站是由受料仓与给料机和破碎平台与控制室两部分组成,故计算时是分别对这两部分进行的。

离散后,受料仓和给料机共686个单元,其中梁单元598 个,杆单元88个,节点总数为597个,有限元模型如图2.3和图2.4所示。

图2.3 受料仓与给料机有限元模型图2.4 受料仓与给料机有限元模型俯视图2.2载荷等效计算2.2.1主要结构截面几何参数破碎站主要结构采用H型钢梁,截面尺寸如图2.5所示,各截面横截面积A,截面惯性矩I y,I z和极惯性矩I如下。

图2.5 截面尺寸料仓及给料机支撑结构料仓及给料机六根支撑立柱(H500×400×12×20)A= 215.2mm2,I y=101947×104mm4,I z=21340×104mm4,I=240×104mm4料仓B-B面横梁和给料机E-E、F-F面横梁(H400×300×12×20)A=16320mm2,I y=48026×104mm4,I z=9005×104mm4,I=181×104mm4料仓C-C面和D-D面横梁(H400×400×12×20)A=20320mm2,I y=62479×104mm4,I z=21339×104mm4,I=234×104mm4给料机两根纵梁(H550×400×12×20)A=22120mm2,I y=125678×104mm4,I z=21341×104mm4,I=243×104mm4给料机六根横梁(H400×400×12×20)A=20320mm2,I y=62479×104mm4,I z=21339×104mm4,I=234×104mm4其它横梁(H400×300×12×20)A=16320mm2,I y=48026×104mm4,I z=9005×104mm4,I=181×104mm4斜支撑的横截面积125×12:A=2856mm2∠75× 6:A=864mm2∠2.2.1实际载荷情况给料机自重载荷:65000kg相对应立柱梁单元局部坐标z轴的弯矩如图2.18所示,最大弯矩位于B-B面中风载作用面的立柱,底部最大弯矩0.126×108N·mm,在B-B面拉筋连结点处弯矩数值为-0.196×108N·mm,D-D面第一根水平横梁处弯矩为0.25563×108N·mm,图2.18 局部坐标z轴的弯矩图对应的应力如图2.19所示,B-B面中风载作用面立柱底部应力为19.625MPa,底部连结点处应力为30.605MPa,D-D面第一根水平横梁处应力为24.024MPa。

石化火灾下钢结构边跨梁柱T型节点有限元分析石化行业是我国的重点产业之一,但由于其特殊的工艺和环境要求,火灾事故时有发生。

石化火灾常常伴随着剧烈的火势和高温,给厂房的钢结构构件带来严重的损坏和威胁。

在火灾事故中,钢结构的边跨梁柱T型节点是最容易受到火灾影响的区域之一,其安全性和稳定性备受关注。

为了研究石化火灾下钢结构的边跨梁柱T型节点的力学性能,本文进行了有限元分析。

首先,建立了钢结构的边跨梁柱T型节点的有限元模型,包括梁、柱和节点等部分。

然后,根据实际情况设置了火灾时的边界条件和加载条件。

接下来,采用ANSYS 软件对模型进行了静力分析和热力分析。

在静力分析中,我们对边跨梁柱T型节点进行了受力分析。

结果表明,在正常工况下,节点的变形和应力分布均在允许范围内,结构安全可靠。

然而,在火灾事故中,节点的受力情况发生了明显的变化。

由于高温的作用,节点处的钢材发生了强烈的膨胀和变形,导致节点的稳定性下降。

此外,节点的应力集中现象也十分明显,容易引发局部失稳和破坏。

在热力分析中,我们对边跨梁柱T型节点进行了温度场分析。

结果显示,在火灾事故中,节点的温度急剧升高,超过了钢材的屈服温度,导致节点的强度减弱。

此外,高温还引起了节点材料的热膨胀,加剧了节点的变形和应力集中现象。

综上所述,石化火灾对钢结构的边跨梁柱T型节点造成了严重的影响。

在火灾事故中,节点的稳定性和强度明显下降,容易引发局部失稳和破坏。

为了提高钢结构的火灾安全性,我们应该采取相应的措施,如增加防火涂层、设置防火隔离带等。

此外,还应加强火灾预防和应急救援工作,以尽量减少火灾事故对钢结构的影响。

中心钢板剪力墙支撑钢框架抗震性能的有限元分析的开题报告一、选题背景与意义在建筑物抗震设计过程中,可以采用许多不同的结构形式,其中中心钢板剪力墙支撑钢框架结构是一种较为常用的形式。

该结构形式结合了钢框架和钢板剪力墙两种结构形式的优点,具有很好的抗震性能和经济性。

由于钢框架和钢板剪力墙在受力行为上具有较大的差异,因此中心钢板剪力墙支撑钢框架结构的受力特征也比较复杂。

因此,开展该结构的有限元分析研究,可以更深入地了解该结构的力学特性及其与抗震性能之间的关系,为其优化设计提供理论依据。

二、研究内容和目标本次论文主要研究中心钢板剪力墙支撑钢框架结构的抗震性能,具体包括以下内容:(1)建立中心钢板剪力墙支撑钢框架的有限元模型,分析其受力特性和刚度特征;(2)针对不同的地震作用,分析中心钢板剪力墙支撑钢框架的位移响应、变形分布和应力状态等;(3)通过有限元分析,探讨影响中心钢板剪力墙支撑钢框架抗震性能的因素,并提出相应的优化设计建议。

三、研究方法和步骤本次研究主要采用有限元分析方法,通过ANSYS软件建立中心钢板剪力墙支撑钢框架的三维有限元模型。

具体步骤如下:(1)建立中心钢板剪力墙支撑钢框架的三维CAD模型,导入到ANSYS中,进行网格划分和材料属性定义;(2)对中心钢板剪力墙支撑钢框架进行不同地震波作用下的动态分析,分析结构的动态特性和响应;(3)分析中心钢板剪力墙支撑钢框架在不同地震波作用下的变形、应力和位移等,并评估其抗震性能;(4)探讨影响中心钢板剪力墙支撑钢框架抗震性能的因素,并提出相应的优化设计建议。

四、预期成果和意义通过对中心钢板剪力墙支撑钢框架的有限元分析研究,可以深入了解该结构的力学特性和抗震性能,为其优化设计提供有力的理论支持。

预期的成果包括:(1)建立中心钢板剪力墙支撑钢框架的有限元模型,分析其受力特性和刚度特征;(2)分析中心钢板剪力墙支撑钢框架在不同地震波作用下的位移响应、变形分布和应力状态;(3)探讨影响中心钢板剪力墙支撑钢框架抗震性能的因素,并提出相应的优化设计建议。

高层建筑钢骨架结构的三维有限元动力学分析摘要:高层建筑结构设计必须建立在全面的计算分析基础之上,由于构件数目和所要考虑的因素很多,使得高层建筑的结构设计比普通建筑要复杂费时得多;这就使得建立合理、可靠的理论模型和进行精确的计算分析具有很重要的现实意义。

采用大型通用有限元程序ANSYS建立了某高层楼房钢骨架结构的三维有限元模型,进行了钢骨架结构的整体三维有限元动力分析,动力分析采用时程分析法并考虑峰值加速度0.1g进行分析;最终得到了钢结构厂房的地震动力响应,并对结构安全性进行了校核。

其计算成果对类似工程设计与施工具有直接指导和参考意义ABSTRACT:Since the structural members and influence factors of tall-buildings are more than common structures, the structural design of tall-buildings is more complicated and time-elapsed, and full structural analyses are needed. There is practical significance to establish a rational reliable theoretical analysis model and process an accurate analysis. The whole 3D finite element model of a steel structural tall buildings was established by using the program ANSYS, then the three dimensional dynamic finite element analysis was made, in which the peak value of accelerated speed was used to 0.1g. And finally the response characteristics of dynamic behavior were obtained, and the security of steel structural factory building was verified. The results would be helpful for the design and construction of similar buildings.1引言高层建筑的出现,把人类的生活推向高空,尽管与整个人类建筑史相比高层建筑兴起的时间不长,但发展却异常迅速。

2 受料仓与给料机的钢结构有限元分析

2.1建立有限元模型

如图2.1破碎站主视图和图2.2破碎机布置图,它的工作过程是:卸料卡车间歇把最大入料粒度为1500mm的煤块倒入受料仓,受料仓存储大粒度煤块。

刮板给料机把受料仓的大粒度的煤块连续的刮给破碎平台的破碎机。

破碎机把最大入料粒度为1500mm的煤块破碎成最大排料粒度为300mm的煤块,煤块由底部的传送带传出。

图2.1 破碎站主视图

图2.2 破碎机布置图

破碎站钢结构的弹性模量E=200000MPa,泊松比,质量密度

×10-3kg/cm3。

破碎站由支撑件型钢和斜支撑角钢组成。

在结构离散化时,由于角钢和其它部位铰接,铰接是具有相同的线位移,而其角位移不同。

承受轴向力,不承受在其它方向的弯矩,相当于二力杆,所以型钢用梁单元模拟,角钢用杆单元模拟。

破碎站是由受料仓与给料机和破碎平台与控制室两部分组成,故计算时是分别对这两部分进行的。

离散后,受料仓和给料机共个单元,其中梁单元个,杆单元个,节点总数为个,有限元模型如图和图所示。

图2.3 受料仓与给料机有限元模型

图2.4 受料仓与给料机有限元模型俯视图

2.2载荷等效计算

2.2.1主要结构截面几何参数

破碎站主要结构采用H型钢梁,截面尺寸如图2.5所示,各截面横截面积A,截面惯性矩I y,I z和极惯性矩I如下。

图2.5 截面尺寸

料仓及给料机支撑结构

料仓及给料机六根支撑立柱(H500×400×12×20)

A= 215.2mm2,I y=101947×104mm4,I z=21340×104mm4,I=240×104mm4料仓B-B面横梁和给料机E-E、F-F面横梁(H400×300×12×20)

A=16320mm2,I y=48026×104mm4,I z=9005×104mm4,I=181×104mm4料仓C-C面和D-D面横梁(H400×400×12×20)

A=20320mm2,I y=62479×104mm4,I z=21339×104mm4,I=234×104mm4给料机两根纵梁(H550×400×12×20)

A=22120mm2,I y=125678×104mm4,I z=21341×104mm4,I=243×104mm4给料机六根横梁(H400×400×12×20)

A=20320mm2,I y=62479×104mm4,I z=21339×104mm4,I=234×104mm4其它横梁(H400×300×12×20)

A=16320mm2,I y=48026×104mm4,I z=9005×104mm4,I=181×104mm4

斜支撑的横截面积

∠125×12:A=2856mm2

∠75×6:A=864mm2

2.2.1实际载荷情况

给料机自

重载荷:

65000kg

相对应立柱梁单元局部坐标z轴的弯矩如图2.18所示,最大弯矩位于B-B面中风载作用面的立柱,底部最大弯矩0.126×108N·mm,在B-B面拉筋连结点处弯矩数值为-0.196×108N·mm,D-D面第一根水平横梁处弯矩为0.25563×108N·mm,

图2.18 局部坐标z轴的弯矩图

对应的应力如图2.19所示,B-B面中风载作用面立柱底部应力为19.625MPa,底部连结点处应力为30.605MPa,D-D面第一根水平横梁处应力为24.024MPa。

图2.19 局部坐标z轴的弯曲应力图

2.2.3两根纵梁结果

两根纵梁轴向力如图2.20,可见两根纵梁轴向应力很小,最大轴向力192337N,位于F面和纵梁与斜支撑的接触之间。

这里的变形也是最大的。

轴的方向与大部分的载荷方向近似垂直。

在斜支撑与纵梁连接到纵梁的前端只承受弯矩,不承受轴向力。

图2.20 两根纵梁轴向力图

两根纵梁轴向应力如图2.21所示,可见两根纵梁轴向应力很小,最大轴向应力 =13.066MPa,位于F面和纵梁前端之间。

图2.21 两根纵梁轴向应力图

相对于纵梁梁单元局部坐标y轴的弯矩如图2.22所示,其最小弯矩M y=-0.176×109N·mm,位于斜支撑与纵梁连接处,这里的弯矩最大驱动扭矩作用在悬臂梁顶端。

图2.22 局部坐标y轴的弯矩图

对应的应力如图2.23所示,最小应力 =-97.755MPa,位于F-F面处,。

图2.23 局部坐标y轴的弯曲应力图

相对于纵梁梁单元局部坐标Z轴的弯矩如图2.24所示,其最大弯矩M z=0.174×108N·mm,这里是承受给料机尾部受仓压载荷,位置是纵梁和C_C截面相连接。

图2.24 局部坐标Z轴的弯矩图

对应的应力如图2.25所示,最小应力 =-47.911MPa。

位于C-C面处。

图2.25 局部坐标Z轴的弯曲应力图。