7混纺比与投料计算(精)

- 格式:ppt

- 大小:2.32 MB

- 文档页数:8

7混纺比与投料计算

混纺比与投料计算是纺织工艺中非常重要的环节,它直接影响到纺织品的质量和性能。

混纺比指的是不同纤维成分在纺纱过程中的配比,通常以百分比的形式表示。

投料计算则是指按照混纺比例将不同纤维原料投料到纺纱机上进行混纺的计算过程。

以下将分别介绍混纺比的影响和投料计算的方法。

首先来看混纺比对纺织品质量的影响。

不同纤维材料具有不同的物理性能和化学性质,混纺比的确定直接影响到纺纱过程中的纤维混合度和纤维的力学性能。

过高或过低的混纺比都会导致纺织品的性能下降,比如强度不足、弹性差、耐磨性差等情况。

因此,在确定混纺比时需要根据纺织品的用途和性能要求进行科学的配比,以确保最终纺织品具有良好的性能和质量。

其次是投料计算的方法。

投料计算是指根据混纺比例将不同原料纤维投入到纺纱机上进行混纺的计算过程。

在进行投料计算时,首先需要确定纺纱机的产量需求和混纺比例,然后根据不同原料纤维的密度和长度确定其投料比例,最后按照计算结果准确地将各种原料纤维投入到纺纱机上进行混纺。

在实际操作中,通常会借助计算软件或专业仪器进行投料计算,以提高计算的准确性和效率。

总的来说,混纺比与投料计算是纺织工艺中非常重要的环节,它直接影响到纺织品的质量和性能。

在确定混纺比时需要考虑纺织品的用途和性能要求,以确保其具有良好的性能和质量。

而在进行投料计算时,则需要准确地根据混纺比例和原料纤维的物理性能进行计算,以确保纺纱过程的顺利进行。

通过科学的混纺比和准确的投料计算,可以生产出具有优良性能的纺织品,满足市场需求。

第一章纤维原料初加工与选配一、填空:1、棉的预处理包括(轧棉和对醣份高的含醣棉还要进行适当的预处理)。

含糖棉预处理方法包括:(喷水给湿法)、(汽蒸法)、(水洗法)、(酶化法)和(防黏助剂法)。

2、毛杂质成分包括:(生理夹杂物,如羊毛脂、羊毛汗);(生活环境夹杂物,如草刺、砂土)。

3、麻纤维的化学成分:(纤维素)、(半纤维素)、(果胶物质)、(木质素)和(脂蜡质)。

4、绢纺原料的种类:(桑蚕原料)、(柞蚕原料)和(蓖麻蚕原料)等。

精炼工程的工序包括:(精炼前处理)、(精炼)及(精炼后处理)。

5、轧棉机可分为:(皮辊轧棉机)和(锯齿轧棉机),(锯齿轧棉机)转速高、作用剧烈、容易切断纤维。

6、锯齿棉特点:(短绒少,杂质少,比较松软,但其棉结索丝多)。

7、轧棉厂出厂的棉包上的标志包括:(轧棉厂名)、(质量标识)、(批号)和(包重)。

8、洗毛的方法主要有(乳化法)和(溶剂法)。

9、炭化工艺流程可分为:(浸酸)、(烘干与烘焙)、(轧炭、打炭)、(中和)和(烘干)。

10、麻纤维脱胶方法有:(微生物脱胶法)和(化学脱胶法)。

11、原料的混合方法包括:(散纤维混合)和(条子混合)。

12、国家标准规定了三丝的量化标准,将三丝含量分成“无、低、中、高”四档,分别用代号“(N)、(L)、(M)、(H)”表示。

二、选择题1、锯齿棉特点:( A )A、短绒少,杂质少,比较松软,但其棉结索丝多。

B、短绒少,杂质多,比较松软,但其棉结索丝多。

C、短绒多,杂质少,比较松软,但其棉结索丝少。

D、短绒多,杂质少,比较松软,但其棉结索丝少。

2、下列说法正确的是(B )。

A、长细纤维易分布在纱的外层,短粗纤维易分布在纱的内层。

B、初始模量大的分布在内层,小的分布在纱的外层。

C、卷曲小的分布在纱的外层,大的分布在纱的内层。

D、长细纤维易分布在纱的外层,初始模量大的分布在内层。

3、配棉中主题原棉成分占(B)A、80%左右B、70%左右C、60%左右 D 90%左右4、不能进行纤维纺纱的原料是( D )A、棉纤维B、苎麻C、TencelD、玻璃纤维5、低于干强的纤维是( C )A、涤纶B、尼纶C、粘胶D、维纶6、造成纤维松散度及色泽差的工序主要有煮练和(B)。

1、天然转曲:纤维素以螺旋状原纤形态一层一层淀积在胞壁上,螺旋方向时左时右,纤维干涸后,由于内应力作用,胞壁扭转形成“天然转曲”(棉纤维生长发育过程中纤维素沿纤维轴向的螺旋变向所致。

)(转曲的存在,使抱合力增大,有利于纺纱,提高产品的质量。

一般用单位长度(1cm)中扭转180度的次数表示。

)2、抱合力:纤维间在法向压力为零时,做相对滑动时产生的切向阻力。

皮辊棉:用皮辊式轧棉机加工的皮棉。

特点:皮棉是片状,含杂含短绒较多,长度整齐度较差,黄根较多,但纤维长度损伤少,轧工疵点少。

3、极限氧指数:规定的试验条件下,在氧、氮混合气体中,材料刚好能保持燃烧状态所需要的最低氧浓度。

4、复合纤维:是将两种或两种以上的高聚物或性能不同的同种聚合物通过一个喷丝孔合成的纤维。

5、品质支数:表示直径在某一范围内的羊毛细度。

6、缓弹性变形:加(或去除)外力后需经一定时间后才能逐渐产生(或消失)的变形。

工艺纤维:工艺纤维是指脱胶和梳麻处理后,符合纺纱要求的具有一定细度、长度的束纤维。

7、急弹性变形:加(或去除)外力后能迅速变形。

8、摩擦效应:毛纤维鳞片层具有方向性,使对其摩擦有逆鳞、顺鳞之分。

逆、顺摩擦系数之差对逆、顺摩擦系数之和的百分率为摩擦效应。

9、粘胶纤维的原料一般选用答:先将纤维素原料和氢氧化钠溶液作用生成碱纤维素,再与二硫化碳发生反应生成纤维素黄酸酯,纤维素黄酸酯溶解在稀碱溶液中制成粘胶。

10、纺织纤维中大分子间的结合力有哪些答:纤维大分子的次价键力包括范得华力、氢键、盐式键、化学键。

范德华力存在于一切分子之间的一种吸引力。

包括定向力、诱导力、色散力。

氢键极性很强的X-H键上的氢原子,与另一个键上电负性很大的原子Y上的孤对电子相互吸引而形成的一种键。

盐式键存在于部分纤维大分子间,盐式键键能大于氢键,小于化学键。

网状构造的大分子可由化学键构成交联。

11、丙纶是化学纤维中密度最轻的品种。

12、麻纤维有茎纤维和叶纤维两类,茎纤维有哪些,叶纤维有有哪些答:叶纤维:单子叶植物的叶鞘和叶身内的维管束纤维,如剑麻、蕉麻、菠萝麻等。

纺纱混纺比的计算方法纺纱混纺比是指纺纱工艺中两种不同纤维混合使用的比例。

混纺比的计算方法可以分为两种情况:一是已知纤维原料的比例和纺纱产品的比例,计算混纺比;二是已知混纺比和纺纱产品的比例,计算纤维原料的比例。

下面将详细介绍这两种情况下的计算方法。

首先讨论第一种情况,已知纤维原料的比例和纺纱产品的比例,计算混纺比。

假设有两种纤维A和B,并且知道两种纤维原料的比例为A:B=x:y,纺纱产品的最终混纺比为A:B=m:n。

混纺比的计算可以按照如下公式进行:混纺比A:B=规格长度A/总长度A:规格长度B/总长度B其中,规格长度是指单根纤维在纺纱设备上拉伸拉出的长度,总长度是指纤维原料的总长度。

根据上述公式,可以得到以下计算步骤:1.假设规格长度A为p,总长度A为x*p。

2.规格长度B为q,总长度B为y*q。

3.计算混纺比A:B=p/(x*p):q/(y*q)=1/x:1/y=y:x。

通过以上计算,我们可以得到纤维A和纤维B的混纺比。

接下来讨论第二种情况,已知混纺比和纺纱产品的比例,计算纤维原料的比例。

在这种情况下,如果需要确定纤维A和纤维B的比例,可以按照以下步骤进行计算:1.假设混纺比A:B=m:n,其中A和B是纤维的名称。

2.设纺纱产品的比例为a:b。

3.设纤维A的比例为x,纤维B的比例为y。

4.根据混纺比A:B=m:n,可以得到纤维A和纤维B的总比例为m+n。

5.根据纺纱产品的比例a:b,可以得到纤维A和纤维B的总比例为a+b。

6.根据以上信息可以列出方程组:x+y=a+b,m*x+n*y=m+n。

7.解方程组得到纤维A和纤维B的比例x和y。

以上就是计算纺纱混纺比的两种方法,根据不同情况可以选择合适的方法进行计算。

纺纱混纺比的合理调配可以实现不同纤维的优势互补,提高纺纱产品的品质和性能。

4 结 论本文讨论是基于PROFI BUS2DP现场总线控制系统的织物染色工艺的温度、液位、压力等多参数的开放式控制系统,安装在生产现场的测量控制设备可完成自动控制的基本功能,并可随时诊断设备的运行状态,及时准确地控制产品的质量,将产品的质量隐患消灭在现场,保证间歇式染色一致性和一次准确化;同时通过PROFI BUS2DP控制网络实现染色工艺、控制程序的远程下载及现场数据的上传。

通过PROFI BUS2DP总线实现快速响应、高效率、低成本生产,明显提高染整设备的自动化、连续化、智能化水平,使设备的控制系统具有开放性的体系结构。

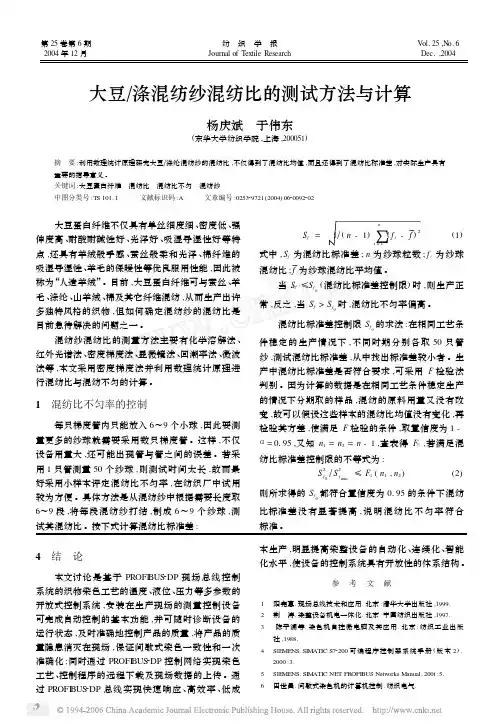

参考文献1 阳宪惠.现场总线技术和应用.北京:清华大学出版社,1999.2 荆 涛.染整设备机电一体化.北京:中国纺织出版社,1997.3 陈平澜等.染色机自控微电脑及其应用.北京:纺织工业出版社,1988.4 SIE ME NS.SIM ATIC S72200可编程序控制器系统手册(版本2).2000:3.5 SIE ME NS.SIM ATIC NET PROFI BUS Netw orks M anual.200t:5.6 田世昌.间歇式染色机的计算机控制.纺织电气.第25卷第6期2004年12月纺 织 学 报Journal of T extile ResearchV ol.25,N o.6Dec.,2004大豆Π涤混纺纱混纺比的测试方法与计算杨庆斌 于伟东(东华大学纺织学院,上海,200051)摘 要:利用数理统计原理研究大豆Π涤纶混纺纱的混纺比,不仅得到了混纺比均值,而且还得到了混纺比标准差,对实际生产具有重要的指导意义。

关键词:大豆蛋白纤维 混纺比 混纺比不匀 混纺纱中图分类号:TS101.1 文献标识码:A 文章编号:025329721(2004)0620092202 大豆蛋白纤维不仅具有单丝细度细、密度低、强伸度高、耐酸耐碱性好、光泽好、吸湿导湿性好等特点,还具有羊绒般手感、蚕丝般柔和光泽、棉纤维的吸湿导湿性、羊毛的保暖性等优良服用性能,因此被称为“人造羊绒”。

《纺纱学》提纲绪论各纺纱系统、普梳棉纱、精梳棉纱和涤/棉精梳纱生产的工艺流程,和各工序所生产的产品;掌握临界混纺比的概念。

临界混纺比:纺纱的强力和混纺比有关,在某一混纺比时出现强力最低值,此时的混纺比称为临界混纺比第一章 纺纱原料的选配 一、配棉目的:(1)合理使用原棉,多种搭配,取长补短(2)保持生产和成纱质量的相对稳定 (3)节约用棉,降低成本 方法:分类排队法 1.原棉的分类(概念):根据原棉的性能及不同纱线的要求,把适纺某类纱的原棉划为一类,称~。

(1)分类原则:先细特,后中粗特纱;先重点,后一般或低档产品。

(2)分类时应考虑的因素成纱要求:普梳纱用细绒棉、精梳纱用长绒棉。

到棉趋势:原棉资源差的少用,好的多用。

气候条件:如高温高湿条件应选择成熟度好、含杂少的原棉。

指标的平衡:成纱质量指标的某项较好或较差时,应调整配棉成分。

2、排队(概念):在分类的基础上将同一类原棉分成几队,把产地、性质相近的原棉排在一队内,当一批原棉用完,将同队内另一批原棉接替上。

原棉排队时的注意事项主体成分:配棉时选择若干队性质相近的原棉作为主体。

主体成分应占70%左右。

队数安排:5~6队交叉抵补:接批时后一批原棉的某项指标太差,选用另一队对应质量较好原棉同时接批。

勤调少调:接批时每次调动的比例小些,调动的次数多些。

如,某批原棉混用25%,接近用完前,先将后批原棉用上15%,前批棉用完后再将后批棉增加到25%。

配棉的注意事项(分别写出分类与排队的注意事项) 二、原料混和重点掌握原料混和的方法:一、混料方法(1)棉包混合(散纤维混合):适于纯棉、纯化纤、化纤混纺纱。

(2)条子混合 :适于棉与化纤混纺。

(3)称重混合 :适于混纺比要求较高的化纤混纺。

重点掌握各种混合方式的混比计算(包括干湿混比的计算): 混纺比:混纺纱中以混纺纤维干重计算的比例 投料比: 混纺时以混纺纤维湿重计算的投料比例1.棉包混和、称量混和:式中:Xi −第i 种纤维的湿混纺比 Yi −第i 种纤维的干混纺比Wi −第i 种纤维的实际回潮率(%)。

纺纱学重点第一章简述纺纱的基本原理。

答:初加工:在纺纱加工前对纤维原料进行初步加工,使其符合纺纱加工的要求。

原料选配与混合:合理使用原料,稳定成纱质量。

开清:大团到小块、小束,同时除杂的过程。

答:根据纺纱加工的对象(纤维原料)的不同,纺纱系统有:棉纺、毛纺、麻纺和绢纺等。

写出棉纺(精梳)系统纺纱工艺流程。

答:(原棉)配棉——开清棉——梳棉——精梳前准备——精梳——并条——粗纱——细纱——后加工。

第二章轧棉方法的分类及特点是什么?答:皮辊轧棉:转速低、生产效率低、作用柔和、不易轧断纤维,绵结、索丝、疵点少,原棉含杂多,短绒多。

锯齿轧棉:转速高、生产率高、作用剧烈、容易切断纤维,易产生棉结索丝等疵点,(有排杂系统)原棉含杂少,短绒率低,棉松散。

“三丝”包含哪些异性纤维?如何表示?答:异性纤维主要是指化学纤维、丝、麻、毛发、塑料绳、布块等,俗称“三丝”。

国家标准规定了三丝的量化检测标准,将三丝含量分成“无、低、中、高”四档,分别用代号“N、L、M、H”表示。

目前常用的含糖棉预处理方法有哪几种方法?各有什么特点?答:(1)喷水给湿法特点:简便,适合含糖低,含水少的原棉。

(2)汽蒸法特点:占地大,能耗大,棉易泛黄,纤维强力下降。

(3)水洗法特点:去糖彻底,但费力、耗水、耗能,易产生棉结杂质。

(4)酶化法特点:费时、费工,去糖效果较好。

(5)防粘助剂法特点:使用方便,价格适中,除糖效果明显,应用普遍。

实际中,常用防粘助剂法。

何为配棉?其目的要求是什么?选配原棉时一般注意哪些原则?答:将几种唛头、地区或批号的原棉,按比例搭配使用的方法,称为配棉。

选配原棉时一般应注意的原则:挑选原棉时,要按纱线特数和用途挑选,依次为先细特后中、粗特,先高档后一般;要严格控制对与对之间和同一队中批与批之间的原棉质量差异。

配棉中的分类排队是什么意思?达到什么目的?答:分类就是把适合纺某种特数和用途纱线的原棉挑选出来归为一类;排队就是把同一类中的原棉按地区或质量相近的原棉挑选出来列为一队。

纺纱学考试重点1.纺纱的实质:使纤维由杂乱无章的状态变为按纵向有序排列的加工过程2.纺纱的基本过程:开松、梳理、牵伸、加捻3.开松:A.目的:将大的纤维块松解成小纤维块或纤维束,并降低纤维原料单位体积的重量,为以后的梳理创造条件B.概念:把纤维团扯散成小束的过程C.影响:使纤维横向联系的规模缩小,使纤维集合体由大块(团)变为小块(束),为以后进一步送解到单纤维状态提供条件4.梳理:A.目的:将纤维间的横向联系基本解除,并逐步建立纤维首尾相接的纵向联系B.实质:把纤维小块(束)进一步分解成单纤维C.影响:各根纤维间的横向联系基本被解除5.牵伸A.概念:把纤维集合体有规律地抽长拉细的过程B.实质:纤维沿集合体的轴向作相对位移,使其分布在更长的片段上C.影响:使其中的屈曲纤维逐步伸直,弯钩逐步消除,同时条子获得所需粗细D.结果:使集合体的线密度减小,同时纤维进一步伸直平行6.加捻A.概念:把牵伸后的须条加以扭转,以使纤维间的纵向联系固定起来的过程B.影响:须条加捻后,其性能发生了变化,具有一定的强度、刚度、弹性等7.纺纱的工艺系统大体分为棉纺纺纱系统、毛纺纺纱系统、麻纺纺纱系统、绢纺纺纱系统,其下又可分类,棉纺:普(粗)梳系统、精梳系统、废纺系统,毛纺:粗梳毛纺系统、精梳毛纺系统、半精梳毛纺系统,麻纺:苎麻纺纱系统、亚麻(湿)纺纱系统、黄麻纺纱系统,绢纺:绢丝纺系统、䌷丝纺系统。

纺纱的工艺系统以原料的不同来分类。

8.纺纱工艺系统工作流程(见书P4-5)9.涤棉混纺工艺系统流程10.棉按长度分类可分为细绒棉和长绒棉,按轧棉工艺分类可分为皮辊棉和锯齿棉,细绒棉一般是锯齿棉,长绒棉一般是皮辊棉。

11.异性纤维(三丝):主要指化学纤维、丝、麻、毛发、塑料绳、布块等12.棉纤维脱糖的方法有:喷水给湿法、汽蒸法、水洗法、酶化法、防黏助剂法13.毛的初加工过程:选毛—开毛—洗毛—烘毛—炭化,麻的初加工过程:脱胶14.原料选配的目的:保持产品质量和生产的相对稳定、合理使用原料、节约原料和降低成本、增加花色品种(详见课本P21-22)15.混合A.目的:为了使最终产品的各项性能均匀一致,必须要求所选配的原料能达到充分的混合B.要求:均匀混合包括满足“含量正确”和“分布正确”两项要求。

7混纺比与投料计算混纺比是指纺纱工艺中两种或多种不同原料纤维按一定比例混合使用的比例。

混纺比的选择对纱线的质量和性能有着重要的影响,是纺纱工艺中的关键环节之一、本文将详细介绍混纺比的计算方法及其在投料计算中的应用。

一、混纺比的计算方法:1.总混纺比的计算方法:总混纺比是指混纺后得到的纱线中其中一种原料纤维的重量占全纺毛纱线重量的比例。

计算公式如下:总混纺比=(投料比例1*投料重量1+投料比例2*投料重量2+...+投料比例n*投料重量n)/总投料重量2.单一纤维的比例计算方法:单一纤维的比例是指混纺后得到的纱线中其中一种原料纤维的重量占该纺毛纱线重量的比例。

计算公式如下:单一纤维比例=其中一种原料纤维投料重量/总投料重量3.混纺比与纱线质量关系的计算方法:纱线质量=纱线长度*纱线密度/其中一种原料纤维投料重量其中,纱线长度指纺纱过程中纺纱筒上纱线的长度,纱线密度指单位长度的纱线上纱线的质量。

二、混纺比在投料计算中的应用:在纺纱生产中,需要根据纱线的特性和所需性能确定混纺比。

混纺比的选择取决于如下几个因素:1.混纺纤维的性能要求:不同纤维具有不同的性能特点,如强度、延伸性、耐磨性等。

根据纱线的用途和要求,可以合理选取不同性能纤维进行混纺,从而提高纱线的织造或针织性能。

2.原料纤维的成本:不同原料纤维的价格有所差异,混纺比的选择也会受到原料成本的影响。

在确保纱线质量的前提下,可以通过合理调整混纺比,降低原料成本。

3.原料纤维的可用性:不同原料纤维的供应情况可能存在差异,混纺比的选择也会受到原料供应情况的限制。

在确定投料计划时,需要考虑原料的供应能力,合理调整混纺比,确保原料的稳定供应。

通过混纺比的计算和调整,可以实现纱线品质的改善和成本的控制,提高纺纱生产的效益。

同时,混纺比的选择和投料计算还需要考虑生产设备的工艺特点和生产工艺的要求,确保纱线生产的顺利进行。

总之,混纺比与投料计算是纺纱工艺中不可或缺的一环,通过合理的混纺比选择和投料计算,可以有效地控制纱线的质量和成本,提高生产效益。

纺纱混纺比的计算方法(一)纺纱混纺比的计算方法什么是纺纱混纺比纺纱混纺比是指在混纺纱线中各组分纤维的质量比例。

在纺织工艺中,经常会使用不同原料的纤维混合制作纺纱,这样可以使纱线具备不同的特性,比如强度、柔软度、色彩等。

纺纱混纺比的计算方法非常重要,可以帮助我们合理地调配原料,以获得所需的纱线属性。

计算方法一:简单混纺比例1.首先,根据所需的纺纱配方确定各个纤维的质量比例,例如:棉纤维占60%、涤纶纤维占40%。

2.将每种纤维的质量比例转化为百分数,即60%和40%。

3.根据纺纱混纺比例的计算公式:混纺比例 = 各纤维重量 / 总纤维重量× 100%。

其中,总纤维重量为各纤维重量之和。

4.代入所得的百分比和纺纱混纺比例的计算公式,即可得到各纤维在混纺纱线中的比例。

计算方法二:纤维长度权重混纺比例1.计算每种纤维的纤维长度权重,即将纤维的长度与其质量的乘积求和。

例如,棉纤维的长度为3 cm,质量为 g;涤纶纤维的长度为2 cm,质量为 g。

那么,棉纤维的纤维长度权重为3 cm × g= cm·g,涤纶纤维的纤维长度权重为2 cm × g = cm·g。

2.计算混纺纱线的总纤维长度权重,即将各种纤维的纤维长度权重求和。

在上述例子中,总纤维长度权重为cm·g + cm·g =cm·g。

3.将每种纤维的纤维长度权重除以总纤维长度权重,得到各纤维的纤维长度权重比例。

在上述例子中,棉纤维的纤维长度权重比例为cm·g / cm·g ≈ ,涤纶纤维的纤维长度权重比例为cm·g/ cm·g ≈ 。

4.最后,将纤维长度权重比例转化为百分比形式,即分别乘以100%。

在上述例子中,棉纤维的纤维长度权重比例为× 100% ≈ %,涤纶纤维的纤维长度权重比例为× 100% ≈ %。

计算方法三:摩擦损失混纺比例1.计算每种纤维的损失率,即将纺纱过程中因摩擦而产生的纤维损耗量除以总的纤维用量。

条混法并条混纺比计算的PPC应用程序丁明【摘要】介绍了一种使用PPC进行条混法并条混纺比计算的手持计算机应用程序的设计和开发,讲解了它的特点和方便实用的计算功能,并为纺纱工艺辅助设计软件的开发提供了一些思路和建议。

【期刊名称】《现代纺织技术》【年(卷),期】2011(019)004【总页数】3页(P21-23)【关键词】并条;条混法;混纺比;PPC;应用程序【作者】丁明【作者单位】江苏省纺织研究所有限公司,江苏无锡214024【正文语种】中文【中图分类】TS104.210 引言面对激烈的市场竞争,纺织企业以市场和客户的需求为导向,进行小批量多品种的生产是大势所趋。

笔者工作的纺纱车间近些年主要进行不锈钢纤维混纺纱的开发和生产,各种各样的规格和配比要求,品种翻改很频繁,这就对能否快速准确地制定工艺方案提出了较高的要求。

由于不锈钢短纤牵切条价格十分昂贵,是普通纺织纤维的数10倍,这就要求在纱线生产过程中对混纺比控制应尽可能精确,既保证成纱含量要求,又严格控制投料,减少不必要的浪费。

因为这类混纺纱大多为三组分混纺,一般采用二步条混法混合(例如T/JC/S混纺,即是先用T条+S条做头并,再用T/S头道条+JC条做二并,完成配比要求),调节混纺比比较方便。

因各类条子的定量均是在波动之中,要控制好混纺比就需经常对其进行理论计算,以便加以控制,而二步条混法的配比计算相对要繁琐一些,在生产过程中每天进行同样的反复计算,费时费力。

这使笔者想到设计一个可进行条混法工艺方案辅助设计和混纺比计算的应用程序,以节省计算时间,防止人为差错,提高工作效率。

1 程序的设计1.1 开发及运行环境考虑到程序主要是用来进行生产现场的工艺辅助计算,故而很重要的一点是运行设备要方便携带,为此将其设计成基于 Microsoft Windows Mobile 5.0操作系统的应用程序,可运行于采用此平台的Pocket PC掌上电脑和智能手机(简称 PPC),可以随时随地使用。