金属表面处理工艺技术指标

- 格式:doc

- 大小:32.00 KB

- 文档页数:4

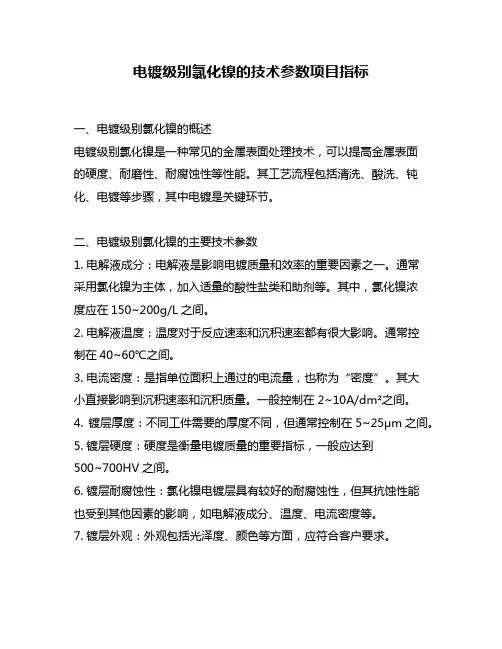

电镀级别氯化镍的技术参数项目指标一、电镀级别氯化镍的概述电镀级别氯化镍是一种常见的金属表面处理技术,可以提高金属表面的硬度、耐磨性、耐腐蚀性等性能。

其工艺流程包括清洗、酸洗、钝化、电镀等步骤,其中电镀是关键环节。

二、电镀级别氯化镍的主要技术参数1. 电解液成分:电解液是影响电镀质量和效率的重要因素之一。

通常采用氯化镍为主体,加入适量的酸性盐类和助剂等。

其中,氯化镍浓度应在150~200g/L之间。

2. 电解液温度:温度对于反应速率和沉积速率都有很大影响。

通常控制在40~60℃之间。

3. 电流密度:是指单位面积上通过的电流量,也称为“密度”。

其大小直接影响到沉积速率和沉积质量。

一般控制在2~10A/dm²之间。

4. 镀层厚度:不同工件需要的厚度不同,但通常控制在5~25μm之间。

5. 镀层硬度:硬度是衡量电镀质量的重要指标,一般应达到500~700HV之间。

6. 镀层耐腐蚀性:氯化镍电镀层具有较好的耐腐蚀性,但其抗蚀性能也受到其他因素的影响,如电解液成分、温度、电流密度等。

7. 镀层外观:外观包括光泽度、颜色等方面,应符合客户要求。

三、影响电镀级别氯化镍质量的因素1. 金属基材表面处理:金属表面必须经过适当的清洗和钝化等处理,以保证电镀质量。

2. 电解液配方和控制:电解液成分和控制对于沉积速率和沉积质量都有很大影响。

3. 电流密度控制:过高或过低的电流密度都会影响到沉积速率和质量。

4. 温度控制:温度过高会导致气泡产生,温度过低则会影响到沉积速率。

5. 气泡问题:气泡是常见的问题,会导致镀层质量下降。

6. 机械因素:如搅拌、气流等,也会影响到电镀质量。

四、电镀级别氯化镍的应用领域1. 机械制造业:氯化镍电镀层具有较好的耐磨性和耐腐蚀性,广泛应用于机械制造业中。

2. 汽车制造业:汽车零部件表面处理中常用氯化镍电镀技术,以提高其耐腐蚀性和硬度。

3. 航空航天工业:氯化镍电镀技术在航空航天工业中也得到了广泛应用,以提高金属表面的抗磨损性能和抗腐蚀性能。

拉丝+喷砂+阳极氧化质量要求拉丝定義拉丝:是一种砂带磨削加工,通过砂带对金属表面进行磨削加工,去除金属表面缺陷,并形成具有一定粗糙度、纹路均匀的装饰表面。

外觀拉丝表面纹路均匀,无划痕、污染、烧伤和腐蚀现象粗糙度按GB10610-89的方法测试其粗糙度Ra应在2.2~3.4um范围以内(垂直于纹路方向上进行测量)喷砂定義喷砂:使制件表面受到喷射砂粒的冲击而进行清理、除锈或粗化的过程。

外觀 喷砂表面文理均匀,无划痕、污染、大理石花纹、腐蚀痕迹或疏松粉末粗糙度按 GB10610-89的方法测试其粗糙度Ra应在 1.5~1.8 m 范围以内。

工艺參數注:推荐的干喷砂工艺如下:材料 --------------------------- 玻璃珠材料规格 --------------------- 100~140 目空气压力 -------------------- 500~700 KPa喷嘴移动速度 -------------- 约 100 mm/s工件表面与喷枪距离 ---- 约 200 mm工件表面与喷枪角度 ---- 约 30°无色化学氧化膜定義无色化学氧化:指氧化膜呈无色状的化学氧化工艺。

外观 1.所有零件都应进行外观检查。

2.氧化膜必须连续、均匀。

完整。

零件表面不允许有划伤、污染、腐蚀痕迹或疏松粉末;3.允许有轻微的夹具印。

焊缝及焊点处不允许膜层发黑。

4.无色化学氧化膜应是铝基底颜色。

耐蚀性无色化学氧化膜按 GB/T 10125-1997 进行100小时的中性盐雾试验;试验后,在每一试片边缘以外的表面上直径不大于0.8 mm的腐蚀点不能多于3个。

接触电阻要求在1kg/mm2的电极压力下,其接触电阻不大于0.9 Ω/mm2。

喷砂光亮无色化学氧化膜定義喷砂光亮无色化学氧化:指经喷砂处理后再进行化学抛光和无色化学氧化的表面处理工艺。

粗糙度按GB10610-89 方法测试其粗糙度 Ra 应在 1.5~1.8um 范围以内。

金属表面处理国家标准金属表面处理是指对金属材料表面进行清洁、除锈、防锈、涂装等一系列工艺处理,以提高金属材料的表面质量和使用寿命。

金属表面处理国家标准是对金属表面处理工艺、技术要求和检测方法进行规范,是保证金属制品质量的重要依据。

本文将对金属表面处理国家标准进行介绍,以便于各行业了解和遵守相关标准。

首先,金属表面处理国家标准主要包括对金属表面处理工艺的规范和要求。

例如,对于金属表面清洁处理,国家标准规定了清洁剂的种类、使用方法、清洗温度和时间等技术要求,以确保金属表面清洁度达到标准要求。

对于金属表面除锈处理,国家标准规定了除锈方法、除锈剂的选择和使用、除锈后的处理等要求,以确保金属表面除锈效果符合标准。

此外,国家标准还对金属表面防锈、涂装等工艺进行了详细规范,确保金属制品的表面质量达到国家标准要求。

其次,金属表面处理国家标准还包括对金属表面处理技术的要求。

国家标准规定了金属表面处理工艺的技术参数、操作要求、设备要求等内容,以确保金属表面处理工艺稳定可靠、操作简便、效果良好。

例如,国家标准对金属表面清洁处理的技术参数进行了详细规定,包括清洁剂的浓度、温度、清洗时间等要求,以确保清洁效果和操作安全。

对于金属表面涂装工艺,国家标准规定了涂料的选择、喷涂厚度、固化温度等技术要求,以确保涂装效果符合标准要求。

最后,金属表面处理国家标准还包括对金属表面处理质量的检测方法和要求。

国家标准规定了金属表面处理质量的检测方法和指标,以确保金属表面处理质量可控可测。

例如,国家标准对金属表面清洁度的检测方法进行了规范,包括视觉检测、化学试剂检测、仪器检测等内容,以确保清洁度达到标准要求。

对于金属表面涂装质量的检测,国家标准规定了涂膜厚度、硬度、附着力等指标的检测方法和要求,以确保涂装质量符合标准要求。

综上所述,金属表面处理国家标准是对金属表面处理工艺、技术要求和检测方法进行规范的重要依据,对于保证金属制品质量具有重要意义。

金属表面处理工艺及技术金属表面处理工艺及技术是指对金属材料的表面进行处理,以提高其耐腐蚀性、耐磨损性、良好的外观和表面光滑度等特性。

金属表面处理工艺及技术广泛应用于许多行业,如汽车制造、机械制造、航空航天等领域。

本文将介绍几种常见的金属表面处理工艺及技术。

1.镀层技术镀层技术是一种将金属材料表面涂覆一层金属或合金的工艺。

常见的镀层技术有电镀、热镀、化学镀等。

电镀是将金属材料放入含有金属离子的电解液中,通过电流的作用将金属离子还原成金属原子,使其沉积在金属表面形成一层保护膜。

热镀是通过高温将金属或合金熔化,然后将金属材料浸入熔融的金属池中,使金属溶解在金属表面形成一层保护层。

化学镀是利用化学反应将金属离子还原成金属原子,使其沉积在金属表面形成一层保护膜。

2.抛光技术抛光技术是通过磨料与金属表面的摩擦,使金属表面得到光洁、平整的处理工艺。

抛光技术可以分为手工抛光和机械抛光两种。

手工抛光是通过用砂纸、砂轮等工具进行研磨,使金属表面获得平滑的效果。

机械抛光是通过使用旋转的砂轮、刷轮等设备进行抛光,效率较高且一致性好。

3.喷涂技术喷涂技术是将涂料通过喷枪均匀喷涂在金属表面的一种处理技术。

喷涂技术可以分为喷漆、喷粉、喷膜等多种形式。

喷涂技术可以改变金属表面的颜色、质感和外观,同时也能起到保护金属表面的作用。

喷涂技术广泛应用于汽车、机械制造等行业中。

4.钝化技术钝化技术是通过在金属表面形成一层钝化膜,使金属材料具有较好的耐腐蚀性能。

钝化技术可以分为化学钝化和电化学钝化两种形式。

化学钝化利用化学反应在金属表面形成一层钝化膜,电化学钝化则通过电流的作用,在金属表面形成一层保护层。

5.涂层技术涂层技术是将一层涂料覆盖在金属表面,以提高金属的耐磨、耐腐蚀等性能。

涂层技术可以分为喷涂、涂装、热喷涂等多种形式。

喷涂是通过喷枪将涂料均匀喷涂在金属表面。

涂装是通过涂刷或滚涂等形式将涂料覆盖在金属表面。

热喷涂是将金属或陶瓷等材料加热至熔融状态,然后通过喷枪将其喷射在金属表面,形成一层保护层。

金属漆工艺技术要求一、表面处理1.表面应平整、清洁,无油污、尘土、锈迹和其他杂质。

2.对于有涂层的表面,应确保涂层完好,无破损、起泡、变色等现象。

3.对于粗糙的表面,应进行打磨处理,以增加涂层的附着力。

二、涂装环境1.涂装环境应保持清洁、干燥、通风良好。

2.温度和湿度应符合涂料产品的要求。

3.在涂装过程中,应避免灰尘、烟雾、水蒸气等对涂装质量产生影响。

三、涂装设备1.涂装设备应完好无损,使用前应进行检修和清洗。

2.涂装设备的运行速度和压力应符合工艺要求。

3.涂装设备应定期维护和保养,以保证其正常运行。

四、涂料选择1.涂料应符合设计要求,选用优质涂料,以保证涂装质量。

2.根据被涂装表面的材质和用途,选择合适的涂料类型和品牌。

3.在选择涂料时,应考虑涂料的干燥速度、耐磨性、耐候性等因素。

五、涂装工艺1.涂装前应对被涂装表面进行预处理,如打磨、除尘等。

2.根据涂料产品的要求,制定合理的涂装工艺流程。

3.在涂装过程中,应对每一道工序进行质量检查,确保涂装质量。

4.涂装完成后,应对涂层进行养护,以保证其使用寿命。

六、涂层质量1.涂层表面应平整、光滑,无气泡、裂纹等现象。

2.涂层的厚度应符合设计要求,涂层均匀、完整。

3.涂层的附着力应符合要求,无脱落现象。

4.涂层的耐磨性、耐候性等性能应符合设计要求。

七、涂层保护1.在涂层未完全干燥之前,应避免水蒸气、雨雪等对涂层产生影响。

2.在使用过程中,应避免硬物刮擦、碰撞等对涂层造成损伤。

3.对于需要长时间暴露在外的涂层,应定期进行清洁和维护,以延长其使用寿命。

八、安全与环保1.在涂装过程中,应遵守安全操作规程,佩戴防护用品,避免涂料泄漏、溅出等对人员和环境造成危害。

2.涂装设备应配置环保设施,如废气处理装置、废水处理装置等,确保涂装过程中的废气、废水等符合环保标准。

3.对于使用过的涂料包装物、废料等应进行分类收集,并按照相关规定进行处置,避免对环境造成污染。

九、质量检测与控制1.在涂装过程中,应按照相关标准和设计要求对涂层进行质量检测,如涂层厚度测量、附着力测试等。

金属表面解决工艺有哪些_常用金属表面解决措施有哪些金属表面在多种热解决、机械加工、运送旳过程中,不可避免地会产生腐蚀、随着油污和杂质等,产生氧化现象,这就需要进行表面解决。

金属表面解决有诸多种,按照其特性旳不同可分为溶剂清洗、机械解决和化学解决三大类。

根据不同氧化限度旳金属表面,应采用不同旳解决方式。

如对于较薄旳氧化层可采用溶剂清洗、机械解决和化学解决,或者直接采用化学解决,对于严重氧化旳金属表面,由于氧化层较厚,如果直接采用溶剂清洗和化学解决,不仅解决不彻底,还会挥霍大量旳清洗剂和化学剂,最佳先采用机械解决。

溶剂清洗是对使用溶剂对金属表面进行清洗旳一种解决措施,该措施可以有效清除工件表面旳油污、杂质和氧化层,使工件表面获得清洁。

经溶剂清洗后旳金属表面具有高度活性,更容易受到灰尘、湿气旳污染,因此解决后旳工件还要进行喷涂、喷涂等表面解决,提高工件旳抗腐蚀能力。

金属旳表面解决有哪些?不锈钢:电镀、抛光、拉丝、电泳、PVD、蚀刻、彩色钝化铝合金:阳极氧化、电镀、蚀刻镁合金:电镀、钝化皮膜钛合金:电镀、阳极氧化锌合金:电镀、钝化铸铝:电镀、阳极氧化钢铁:钝化、磷化电镀镀层金属或其她不溶性材料做阳极,待镀旳工件做阴极,镀层金属旳阳离子在待镀工件表面被还原形成镀层。

为排除其他阳离子旳干扰,且使镀层均匀、牢固,需用含镀层金属阳离子旳溶液做电镀液,以保持镀层金属阳离子旳浓度不变。

电镀旳目旳是在基材上镀上金属镀层,变化基材表面性质或尺寸。

电镀能增强金属旳抗腐蚀性(镀层金属多采用耐腐蚀旳金属)、增长硬度、避免磨耗、提高导电性、润滑性、耐热性、和表面美观。

电泳电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。

电泳表面解决工艺旳特点:电泳漆膜具有涂层丰满、均匀、平整、光滑旳长处,电泳漆膜旳硬度、附着力、耐腐、冲击性能、渗入性能明显优于其他涂装工艺。

铝合金表面处理技术规艾默生网络能源修订信息表目录目录 (3)前言 (5)一、铝合金化学氧化技术规 (6)1目的 (6)2 适用围 (6)3 关键词 (6)4引用/参考标准或资料 (6)5 规容 (6)5.1 术语 (6)5.2 工艺鉴定要求 (7)5.2.1 总则 (7)5.2.2 设计要求 (7)5.2.3 鉴定程序 (7)5.2.4 试验及试片要求 (7)5.2.5 试验方法及质量指标 (8)5.2.6 鉴定状态的保持 (8)5.3 产品质量检验要求 (8)5.3.1 外观 (8)5.3.2 耐蚀性 (8)二、铝合金喷砂光亮阳极化技术规 (9)1目的 (9)2 适用围 (9)3 关键词 (9)4 引用/参考标准或资料 (9)5 规容 (10)5.1 术语 (10)5.2 工艺鉴定要求 (10)5.2.1 总则 (10)5.2.2 设计要求 (10)5.2.3 鉴定程序 (10)5.2.4 试验及试片要求 (10)5.2.5 试验方法及质量指标 (11)5.2.6 鉴定状态的保持 (11)5.3 产品质量检验要求 (11)5.4 备注 (12)6 附录1 (12)三、喷砂及拉丝技术规 (12)1目的 (12)2 适用围 (13)3 关键词 (13)4引用/参考标准或资料 (13)5 规容 (13)5.1 术语 (13)5.2工艺鉴定要求 (13)5.2.1 总则 (13)5.2.2 设计要求 (14)5.2.3 鉴定程序纪律 (14)5.2.4 试验及试片要求 (14)5.2.5 试验方法及质量指标 (15)5.2.6 鉴定状态的保持 (15)5.3 产品质量检验要求 (15)5.3.1 拉丝件 (15)5.3.2 喷砂件: (15)前言本规由艾默生网络能源研发部发布实施,适用于本公司的产品设计开发及相关活动。

本规由结构造型设计中心部门遵照执行。

本规拟制部门:结构造型设计中心;本规拟制人:士杰;本规批准人:运清;一、铝合金化学氧化技术规1目的本规规定了铝合金化学氧化的工艺要求及其质量要求。

金属表面涂装一般分为两部份:一是涂装前金属的表面处理,也叫前处理技术;二是涂装的施工工艺。

表面处理是通过化学反应的方式进行除油、除锈、清洁的过程,表面处理得好与坏直接影响涂装的质量,金属工件的防锈能力和寿命,是一个不可忽视的重要环节。

涂装施工是把油漆喷涂、刷涂、滚涂等方式附着在金属表面的过程,对金属进行保护和装饰。

金属表面涂装工艺如下1.准备工作,准备好要涂装的金属工件,检查其表面是否有毛刺,如有应进行打磨毛刺。

2. 脱脂处理,又称除油,指把润滑油、防锈油、泥土等杂物从金属表面除掉的过程。

一般采用隔油池和除油池。

脱脂的方法有:有机溶剂脱脂、化学脱脂、电化学脱脂。

3. 热水洗,把金属表面的碱性溶液用热水清洗干净。

4. 冷水洗5. 酸洗,又称除锈,利用酸溶液去除金属表面上的氧化皮和锈蚀物的方法称为酸洗。

氧化皮、铁锈等铁的氧化物(Fe3o4,Fe2o3,Feo等)与酸溶液发生化学反应,形成盐类溶于酸溶液中而被除去。

酸洗常用的酸为:盐酸、硫酸、硝酸、磷酸、氢氟酸。

在酸洗时务必加入酸洗缓蚀剂,防止酸对金属的腐蚀。

6. 冷水洗7. 中和,如果偏碱性,就用强酸调节pH=7,如果偏酸性就用强碱调节PH=7。

8. 冷水洗9. 磷化处理,磷化工艺过程是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

10. 冷水洗11. 热水洗12. 干燥13. 喷涂前检查,喷涂前应检查金属工件表面是否有凹凼、批挂,如有应进行补腻子和打磨。

14. 底漆的调配,准备好调缸,底漆先充分搅拌均匀,加入一定数量的底漆到调缸,再按比例加入固化剂搅拌均匀,最后进入稀释剂调整粘度,用180目过滤布过滤,静止10min后即可喷涂。

15. 面漆喷涂前检查,查看底漆是否平整光滑,如果表面粗糙,应用600目的砂纸打磨平整。

16. 面漆的调配,准备好干净的调缸,充分搅拌面漆,加入一定数量的底漆到调缸,再按比例加入固化剂搅拌均匀,最后进入稀释剂调整粘度,用200目过滤布过滤,静止15min后即可喷涂。

金属表面处理项目简介立项备案是指在进行一个项目之前,需要经过立项审核,并将项目的基本情况和申请理由写成备案材料,提交给上级部门进行审批。

在金属表面处理项目的立项备案申请中,需要详细描述项目的背景、目标和计划,并提供相关的技术和经济分析,以便上级部门能够评估项目的可行性和必要性。

以下是一个金属表面处理项目的立项备案申请的简介,供参考。

一、项目背景和意义金属表面处理是一项用于提高金属材料表面性能的技术,包括清洗、涂覆、电镀等工艺。

在当前经济发展和工业制造中,金属材料广泛应用于各个领域,而金属材料的表面性能往往决定了其整体品质和使用寿命。

因此,开展金属表面处理项目具有重要的意义和巨大的市场需求。

当前,我市的金属表面处理工艺落后,无法满足市场需求和企业发展的需要,存在着质量不稳定、成本高昂、环境污染等问题。

为了解决这些问题,提高企业的竞争力和产品质量,推动我市金属制造业的升级和发展,本项目拟在我市投资兴建一条先进的金属表面处理生产线,以满足市场需求和企业发展的需要。

二、项目目标和计划本项目的目标是建设一条年处理金属材料1000吨的金属表面处理生产线。

该生产线将采用先进的清洗、涂覆和电镀工艺,并引进先进的设备和技术,以提高金属材料的表面质量和性能。

通过项目的实施,预计可以提高金属材料的质量稳定性、降低生产成本、减少环境污染,为企业提供高品质、低成本的金属表面处理服务。

项目计划分为四个阶段进行:1.前期准备阶段:完成项目方案的策划、技术准备、市场调研和资金筹集等工作,预计耗时3个月;2.设备安装与调试阶段:选购所需设备和技术,并进行安装、调试和培训工作,预计耗时6个月;3.试生产和改进阶段:进行试生产,并持续改进技术和工艺,以提高产品质量和生产效率,预计耗时9个月;4.正式生产阶段:正式投入生产,对产品进行大规模生产,并持续改进和优化,预计耗时36个月。

三、技术和经济分析本项目采用先进的金属表面处理技术和设备,可以提高金属材料的表面质量和性能,并降低生产成本。

金属表面处理标准说明及各种标准比较编写:审核:1.金属的表面处理标准GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准 BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准2.各种金属表面处理标准说明2.1 金属表面处理中影响最大的标准是瑞典标准SIS 05 5900 1967,该标准最早由瑞典腐蚀研究所、美国测试和材料协会(ASTM)和钢结构涂装协会(SSPC)联合制定。

其它国家的标准,比如德国DIN 55928、丹麦DS 2019 等都是在此基础上建立起来的。

瑞典标准现在已经与国际标准ISO 8501-1:1988合并且由后者取代。

2.2 ISO8501则是现在普遍采用的国际标准。

美国由于科技力量的强大,SSPC/NACE是他们使用的主要标准而不使用ISO国际标准,并且随着NACE 在全球推广涂装检查培训认证,以及很多钢结构设计机构也使用这一标准,因此在中国也经常会遇到并使用SSPC/NACE标准。

2.3 中国的国家标准GB8923等效采用于ISO8501-1:1988。

3.国标GB8923-88 的除锈等级3.1 喷射或抛射除锈以字母“Sa”表示。

本标准订有四个除锈等级:3.1.1 Sa1 轻度的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应该是附着牢固的。

3.1.2 Sa2.5 非常彻底的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

3.1.3 Sa3 钢材表面外观洁净的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,该表面应显示均匀的金属色泽。

一.鋁及其合金的表面處理二.不鏽鋼的表面處理三.手機金屬表面處理工藝簡述一、AL表面處理:噴砂發絲蝕刻可以根據需要將鏡面、噴砂面、發絲面組合成不同的表面效果。

表面處理樣品一:拋光+噴砂拋光鏡面拋光+發絲陽極處理雙色陽極雙色陽極表面處理樣品二:蝕刻+陽極二、SUS 表面處理:發絲PVD 、電鍍可根據需要而選用。

發絲拋光+噴砂噴砂+發絲蝕刻LOGO表面處理樣品一:蝕刻圖案拋光鏡面拋光+發絲噴砂表面處理樣品二:表面處理樣品三:表面處理綜合:經過表面處理的產品不再隻有單一顏色、單一效果,可以加上各種圖案、紋理以及同時展現多種表面效果,為產品注入新的創意,呈現特別的風貌。

三.手機金屬表面處理振動研磨(11)機械拋光(23)化學蝕刻(37)陽極(62)鑽雕(82)移印&絲印(96)電泳涂裝(110)振動研磨1.振動研磨的原理工作物與研磨機在機器的圓環型盆內作螺旋和軌形路線進行,機器本身重量與支撐的彈簧使研磨機環狀盆座上、下、左、右高頻率振幅的轉動,研磨機內工作物運轉的速度由上、下馬達重量的差度來調整變化。

2.研磨的功能去毛刺(研磨所能去掉的毛刺是指沖壓時由於刀口變鈍而未切除的余料);去臟污,提高表面光潔度。

噴砂工藝噴砂+陽極噴砂的定義:噴砂的設備半自動設備1手動設備全自動設備喷砂的目的1.达到粗化表面的效果2.去油污,氧化皮,砂眼3.去除毛刺,毛边4.消除工件应力5.增加工件表面附着力,可作电镀,喷漆,阳极等的前处理加工•機械拋光的特點與機理•拋光的應用•拋光耗材介紹•拋光機台的種類•拋光不良原因的分析機械拋光的特點與機理一.拋光特點:拋光是對零件表面進行的光飾加工,主要是去除上道工序的加工痕跡,如刀痕,劃印,麻點.尖棱.毛刺等改善零件表面粗糙度,獲得光亮平整的表面,增加美觀.可提高工件抗疲勞和抗腐蝕的性能.二.拋光機理:拋光是切削加工, 塑性加工和化學作用的綜合過程.微細磨粒進行的是切削加工.磨擦引起高溫而產生擠擦工件表面層的是塑性加工.拋光劑的介質在溫度和壓力作用下與金屬表面層發生的是化學作用三. 拋光類型•粗拋:是用砂輪.砂帶對經過或未經過磨光的表面進行拋光,它對基材有一定的磨削作用,能去除較粗的磨痕.拉傷及輕微變形•中拋:是用較硬的拋光輪(如麻輪)對經過粗拋的表面作進一步的加工,它可除去粗拋留下的劃痕,產生中等光亮的表面.•精拋:用軟輪(多數用棉布輪)拋光獲得鏡面般光亮表面,它對基本材料的磨削最小.是拋光的最后工序.拋光的應用珠寶首飾餐炊廚房機動車無線通訊拋光耗材的介紹拋光劑:拋光劑常溫下分固體,液體兩種.固體拋光膏又分為油脂性和非油脂性兩類,液體拋光劑分為乳濁狀型,液體油型及液狀非油脂型三類.拋光機台的種類手動拋光機拋光輪拋光機馬達吸塵管工作原理:利用驅動馬達帶動圓盤使其行進,工件主軸之齒輪被鏈條循序帶動前進且自轉,當工件主軸行進至布輪下方時,仍連續前進且自轉,從而使工件和拋光布輪產生摩擦,達到工件表面光亮之效果.化學蝕刻目錄⏹一.化學蝕刻概述⏹二.蝕刻理論介紹一.化學蝕刻概述1.1 什么是化學蝕刻?針對金屬材料的不同化學特性,選擇特定的化學試劑與其反應,最終形成具一定精度尺寸的各種所需圖案的過程.1.2 適用材質?Al(鋁合金)、SUS(不鏽鋼)?二.蝕刻理論介紹2.1 化學蝕刻技術主要應用於:a. PCB製造b.標牌銘板類製作2.2 核心技術包括:a.防蝕遮蔽b.圖案生成c.蝕刻d.去遮蔽陽極一.陽極概述二.陽極產品介紹五.陽極不良分析一.陽極概述1>1移動通訊產品對陽極氧化工藝的要求a.很好的防護性與裝飾性b.耐磨性,有較高硬度c.色澤均一,膜層透明d.外面面不允許的缺陷1>3 應用飾物化妝品美容品建材交通3c產品203040504820226024時間/s 電壓/V2>7鋁陽極氧化膜生成曲線A.膜層生長B.陰擋層形成C.膜層穩定生成,直到溶解與生長速率達到平衡陽極生產線主線陽極生產用的挂具二.陽極產品介紹Display frame樣品鑽雕一.鉆石雕刻概述二.設備組成三.鉆雕加工的特點四.鉆石雕刻的目的一.鉆石雕刻概述鉆石雕刻是一種機械表面加工方法, 一般來說作為需雕刻的工件,其表面比較粗糙且不平整,為了獲得光亮平整的表面,就需要采用一些機械加工的方法加以修飾,而鉆石雕刻可獲光亮平整且條紋均勻一致的表面,因而很多工件機械表面加工都采用鉆石雕刻加工的方法,目前鉆石雕刻技術廣泛應用於銘板,手機外殼,標志等字模或圖案表面之加工.四.鉆石雕刻的目的●獲得平整,光亮的外觀●獲得均勻一致的條紋移印&絲印介紹。

表面处理工艺标准(1)2007-03-30 11:24G1839《GB/T1839-2003 钢产品镀锌层质量试验方法》9.60G2973《GB/T2973-2004 镀锌钢丝锌层质量试验方法》12.00G4948《GB/T4948-2002 铝-锌-铟系合金牺牲阳极》15.60G4950《GB/T4950-2002 铝-锌-镉合金牺牲阳极》14.40G4955《GB/T 4955-2005 金属覆盖层覆盖层厚度测量阳极溶解库仑法》14.40 G4956《GB/T4956-2003 磁性基体上非磁性覆盖层厚度测量:磁性法》9.60G4957《GB/T4957-2003 非磁性金属基体上非导电覆盖层厚度测量:涡流法》9.60 G5270《GB/T 5270 金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》12.00G5617《GB/T 5617-2005 钢的感应淬火或火焰淬火后有效硬化层深度的测定》9.60G5776《GB/T 5776-2005 金属和合金的腐蚀金属和合金在表层海水中暴露和评定的导则》12.00G6462《GB/T 6462-2005 金属和氧化物覆盖层厚度测量显微镜法》14.40G6463《GB/T 6463-2005 金属和其它无机覆盖层厚度测量方法评述》12.00G6464《GB/T6464-1997 金属及其覆盖层大气腐蚀试验现场试验的一般要求》9.60 G6807《GB/T6807-2001 钢铁工件涂漆前磷化处理技术条件》9.60G7691《GB7691-2003 涂装作业安全规程:安全管理通则》18.00G7692《GB/T7692-1999 涂漆前处理工艺安全及其通风净化》12.00G7987《GB/T7987-2003 搪玻璃层耐温差急变性试验方法》9.60G7988《GB7988-2002 搪玻璃釉耐热氢氧化钠溶液的测定》9.60G7989《GB/T7989-2003 搪玻璃釉耐沸腾盐酸蒸气腐蚀性能的测定》12.00G7990《GB7990-2002 搪玻璃层耐机械冲击试验方法》9.60G7991《GB/T7991-2003 搪玻璃层厚度测量电磁法》9.60G7993《GB/T7993-2003 用在腐蚀条件下的搪玻璃设备的高电压试验方法》9.60 G7998《GB/T7998-2005 铝合金晶间腐蚀测定方法》9.60G8014.1《GB/T 8014.1-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:测量原则》9.60G8014.2《GB/T 8014.2-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:质量损失法》9.60G8014.3《GB/T 8014.3-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法:分光束显微镜法》9.60G8184《GB/T8184-2004 铑电镀液》12.00G8642《GB/T8642-2002 热喷涂抗拉结合强度的测定》12.00G8753.1《GB/T 8753.1-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:无硝酸预浸的磷铬酸法》9.60G8753.2《GB/T 8753.2-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:硝酸预浸的磷铬酸法》9.60G8753.3《GB/T 8753.3-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:导纳法》9.60G8753.4《GB/T 8753.4-2005 铝及铝合金阳极氧化氧化膜封孔质量的评定方法:酸处理后的染色斑点法》9.60G8923《GB8923-1988 涂装前钢材表面锈蚀等级和除锈等级》18.00G9276《GB/T9276-1996 涂层自然气候嚗露试验方法》12.00G9791《GB/T9791-2003 锌、镉、铝-锌合金和锌-铝合金的铬酸盐转化膜试验方法》12.00G9792《GB/T9792-2003 金属材料上的转化膜:单位面积上膜层质量的测定》12.00G9793《GB/T9793-1997 金属和其它无机覆盖层热喷涂锌、铝及其它合金》9.60G9797《GB/T 9797-2005 金属覆盖层镍+铬和铜+镍+铬电镀层》15.60G9798《GB/T 9798-2005 金属覆盖层镍电沉积层》14.40G9799《GB/T9799-1997 金属覆盖层钢铁上的锌电镀层》9.60G9989《GB/T9989-2005 搪瓷耐室温柠檬酸性能试验方法》9.60G11164《GB/T11164-1999 真空镀膜设备通用技术条件》9.60G11375《GB11375-1999 金属和其它无机覆盖层热噴涂操作安全》14.40G11376《GB/T11376-1997 金属的磷酸盐转化膜》12.00G11378《GB/T 11378-2005 金属覆盖层覆盖层厚度测量轮廓仪法》12.00G12334《GB/T12334-2001 金属和其它非有机覆盖层关于厚度测量的定义和一般原则》9.60G12305.6《GB/T12305.6-1997 金属覆盖层金和金合金电镀层:残留盐的测定》7.20G12306《GB/T12306、12307.1~2-1990 金属覆盖层工程用银和银合金电镀层》14.40G12307.3《GB/T12307.3-1997 金属覆盖层银和银合金电镀层:残留盐的测定》7.20G12599《GB/T12599-2002 金属覆盖层锡电镀层技术规范和试验方法》14.40G12600《GB/T 12600-2005 金属覆盖层塑料上镍+铬电镀层》15.60G12607《GB/T12607-2003 热喷涂涂层命名方法》9.60G12608《GB/T12608-2003 热喷涂火焰和电弧喷涂用线材、棒材和芯材分类和供货技术条件》14.40G12609《GB/T 12609-2005 电沉积金属覆盖层和相关精饰计数检验抽样程序》14.40G12612《GB/T 12612-2005 多功能钢铁表面处理液通用技术条件》12.00G13912《GB/T13912-2002 金色覆盖层钢铁制品热镀锌层技术要求及试验方法》15.60G14907《GB/T14907-2002 钢结构防火涂料》14.40G15519《GB/T15519-2002 化学转化膜钢铁黑色氧化膜和试验方法》12.00G15970.2《GB/T15970.2-2000 金属和合金的腐蚀:弯梁试样的制备和应用》9.60G15970.4《GB/T15970.4-2000 金属和合金的腐蚀:单轴加载拉伸试样的制备》7.20G15970.5《GB/T15970.5-1998 金属和合金的腐蚀:C型环试样的制备和应用》12.00G15970.6《GB/T15970.6-1998 金属和合金的腐蚀:预裂纹试样的制备和应用》9.60G15970.7《GB/T15970.7-2000 金属和合金的腐蚀:慢应变速率试验》9.60G15970.8《GB/T 15970.8-2005 金属和合金的腐蚀应力腐蚀试验:焊接试样的制备和应用》15.60G16545《GB/T16545-1996 金属和合金腐蚀试样上腐蚀产物的清除》 7.20G16744《GB/T16744-1997 热喷涂自熔合金涂层》9.60G16744《GB/T16744-2002 热喷涂自熔合金喷涂与重熔》12.00G16745《GB/T16745-1997 金属覆盖层产品钎焊性的标准试验方法》7.20G16921《GB/T 16921-2005 金属覆盖层覆盖层厚度测量 X射线光谱法》15.60 G17460《GB/T17460-1998 化学转化膜铝及铝合金上漂洗和不漂洗铬酸盐转化膜》9.60G17461《GB/T17461-1998 金属覆盖层:锡-铅合金电镀层》9.60G17462《GB/T17462-1998 金属覆盖层:锡-镍合金电镀层》9.60G17720《GB/T17720-1999 金属覆盖层:孔隙率试验评述》19.20G17721《GB/T17721-1999 金属覆盖层:孔隙率试验铁试剂试验》7.20G17722《GB/T17722-1999 金属覆盖层厚度的扫描电镜测量方法》7.20G17723《GB/T17723-1999 黄金制品镀层成分的X射线能谱测量方法》7.20G17731《GB/T17731-1999 镁合金牺牲阳极》7.20G17750《GB17750-1999 涂装作业安全规程浸涂工艺安全》12.00G17754《GB/T17754-1999 摩擦学术语》72.00G17848《GB/T17848-1999 牺牲阳极电化学性能试验方法》9.60G17849《GB/T17849-1999 涂覆涂料前钢材表面处理喷射清理用非金属磨料的试验方法》9.60G17850.1《GB/T17850.1-2002 涂覆涂料前钢材表面处理喷射清理用非金属磨料的技术要求:导则和分类》9.60G17850.3《GB/T17850.3-1999 涂覆涂料前钢材表面处理喷射清理用非金属磨料技术要求:铜精炼渣》7.20G18179《GB/T18179-2000 金属覆盖层孔隙率试验:潮湿硫试验》9.60G18226《GB/T18226-2000 高速公路交通工程钢构件防腐技术条件》9.60G18570.2《GB/T18570.2-2001 涂覆涂料前钢材表面处理:清理过的表面上氯化物的实验室测定》9.60G18570.3《GB/T 18570.3-2005 涂覆涂料前钢材表面处理:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)》12.00G18570.4《GB/T18570.4-2001 涂覆涂料前钢材表面处理:涂覆涂料前凝露可能性的评定导则》16.80G18570.5《GB/T 18570.5-2005 涂覆涂料前钢材表面处理:涂覆涂料前钢材表面的氯化物测定(离子探测管法)》9.60G18570.6《GB/T 18570.6-2005 涂覆涂料前钢材表面处理:可溶性杂质的取样Bresle法》12.00G18570.8《GB/T 18570.8-2005 涂覆涂料前钢材表面处理:湿气的现场折射测定法》12.00G18570.9《GB/T 18570.9-2005 涂覆涂料前钢材表面处理:水溶性盐的现场电导率测定法》9.60G18570.10《GB/T 18570.10-2005 涂覆涂料前钢材表面处理:水溶性氯化物的现场滴定测定法》9.60G18590《GB/T18590-2001 金属和合金的腐蚀点蚀评定方法》14.40G18592《GB/T18592-2001 金属覆盖层钢铁制品热浸镀铝技术条件》16.80G18593《GB/T18593-2001 熔融结合环氧粉末涂料的防腐蚀涂装》14.40G18681《GB/T18681-2002 热喷涂:低压等离子喷涂镍-钴-铬-铝-钇-钽合金涂层》12.00G18682《GB/T18682-2002 物理气相沉积TiN薄膜技术条件》18.00G18684《GB/T18684-2002 锌铬涂层技术要求》12.00G18719《GB/T18719-2002 热喷涂术语分类》15.60G18838.1《GB/T18838.1-2002 涂覆涂料前钢材表面处理:导则和分类》9.60G18839.1《GB/T18839.1-2002 涂覆涂料前钢材表面处理:表面处理方法总则》9.60G18839.2《GB/T18839.2-2002 涂覆涂料前钢材表面处理:磨料喷射清理》14.40G18839.3《GB/T18839.3-2002 涂覆涂料前钢材表面处理:手工和动力工具清理》9.60G18847《GB/T18847-2002 聚氯乙烯覆膜金属板》15.60G19291《GB/T19291-2003 金属和合金的腐蚀腐蚀试验一般原则》12.00G19292.1《GB/T19292.1-2003 金属和合金的腐蚀:大气腐蚀性分类》14.40G19292.2《GB/T19292.2-2003 金属和合金的腐蚀:大气腐蚀性腐蚀等级的指导值》9.60G19292.3《GB/T19292.3-2003 金属和合金的腐蚀:大气腐蚀性污染物的测量》14.40G19292.4《GB/T19292.4-2003 金属和合金的腐蚀:用于评估腐蚀性的标准试样的腐蚀速率的测定》9.60G19349《GB/T19349-2003 金属和其他无机覆盖层;为减少氢脆危险的钢铁预处理》9.60G19350《GB/T19350-2003 金属和其他无机覆盖层;为减少氢脆危险的涂覆后钢铁的处理》9.60G19351《GB/T19351-2003 金属基体覆盖层孔隙率的测定:硝酸蒸汽试验》12.00G19352.1《GB/T19352.1-2003 热喷涂热喷涂结构的质量要求第1部分:选择和使用指南》12.00 G19352.2《GB/T19352.2-2003 热喷涂热喷涂结构的质量要求第2部分:全面的质量要求》12.00G19352.3《GB/T19352.3-2003 热喷涂热喷涂结构的质量要求第2部分:标准的质量要求》12.00 G19352.4《GB/T19352.4-2003 热喷涂热喷涂结构的质量要求第2部分:基本的质量要求》12.00 G19353《GB/T19353-2003 搪玻璃釉密闭系统中的腐蚀试验》12.00G19354《GB/T19354-2003 铝搪瓷在电解液作用下铝上瓷层密着性的测定》9.60G19355《GB/T19355-2003 钢铁结构耐腐蚀防护:锌和铝覆盖层指南》20.40G19356《GB/T19356-2003 热喷涂:粉末成份和供货技术条件》15.60G19502《GB/T19502-2004 表面化学分析辉光放电发射光谱方法通则》12.00G19745《GB/T 19745-2005 人造低浓度污染气氛中的腐蚀试验》12.00G19746《GB/T 19746-2005 金属和合金的腐蚀盐溶液周浸试验》14.40G19747《GB/T 19747-2005 金属和合金的腐蚀双金属室外暴露腐蚀试验》14.40G19816.1《GB/T 19816.1-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:抽样》12.00G19816.2《GB/T 19816.2-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料:颗粒尺寸分布的测定》9.60G19816.3《GB/T 19816.3-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:硬度的测定》9.60G19816.4《GB/T 19816.4-2005 涂覆涂料前钢材表面处理喷射清理用金属磨料的试验方法:表观密度的测定》9.60G19816.5《GB/T 19816.5-2005 涂覆涂料前钢材表面处理:缺陷颗粒百分比和微结构的测定》9.60 G199816.6《GB/T 19816.6-2005 涂覆涂料前钢材表面处理:外来杂质的测定》9.60G199816.7《GB/T 19816.7-2005 涂覆涂料前钢材表面处理:含水量的测定》9.60G19822《GB/T 19822-2005 铝及铝合金硬质阳极氧化膜规范》15.60G19823《GB/T 19823-2005 热喷涂工程零件热喷涂涂层的应用步骤》12.00G19824《GB/T 19824-2005 热喷涂热喷涂操作人员考核要求》16.80G20015《GB/T 20015-2005 电镀镍、自催化镀镍、电镀铬及最后精饰自动控制喷丸硬化前处理》20.40G20016《GB/T 20016-2005 金属和其它无机覆盖层不锈钢部件平整和钝化的电抛光法》12.00 G20017《GB/T 20017-2005 金属和其它无机覆盖层单位面积质量的测定重量法和化学分析法评述》15.60G20018《GB/T 20018-2005 金属与非金属覆盖层覆盖层厚度测量β射线背散射法》14.40G20019《GB/T 20019-2005 热喷涂热喷涂设备的验收检查》14.40GJ480A《GJB480A-1997 金属覆镀和化学覆盖工艺质量控制要求》9.60GJ594A《GJB594A-2000 金属覆盖层和化学覆盖层选择原则与厚度系列》30.00QJ450A《QJ 450A-1996 金属镀覆层厚度系列与选择原则》21.60QJ2842《QJ2842-1996 电解加工通用技术条件》7.20QJ2853《QJ2853-1996 钛合金阳极氧化膜层技术条件》7.20QJ2854《QJ2854-1996 钛合金阳极氧化工艺规范》9.60QJ2855《QJ2855-1996 锡锌合金镀层技术条件》7.20QJ2856《QJ2856-1996 锡锌合金镀层工艺规范》9.60QJ2857《QJ2857-1996 锡锌合金镀覆溶液分析方法》7.20QJ2907《QJ2907-1997 铝合金胶接前磷酸阳极氧化膜层技术条件》7.20 QJ2908《QJ2908-1997 铝合金胶接前磷酸阳极氧化膜层工艺规范》7.20 QJ2909《QJ2909-1997 铌合金化学酸洗技术条件》6.00QJ2910《QJ2910-1997 铌合金化学酸洗工艺规范》7.20QJ2921《QJ2921-1997 锌镀层、镉镀层抗腐蚀性技术要求》9.60QJ2973《QJ2973-1997 铝合金化学砂面处理工艺规范》9.60QJ3131《QJ 3131-2001 热处理常用槽液技术条件》10.80HB6-66《HB 6-66-2003 航空仪表涂层代号及选用》 14.40HB102《HB/Z 102-2000 机载设备“三防”涂层涂漆工艺》9.60H233《HB/Z233-1993 铝及铝合金硫酸阳极氧化工艺》12.00HB236《HB/Z236-1993 电镀铅锡合金工艺》9.60H237《HB/Z237-1993 铝及铝合金硬质阳极氧化工艺》12.00H265《HB/Z265-1994 钛合金紧固件离子镀铝工艺》7.20H294《HB/Z294-1996 干膜润滑剂涂覆工艺》7.20H314《HB/Z314-1998 钛合金电解加工》12.00H318《HB/Z318-1998 镀覆前削除应力和镀覆后除氢处理规范》7.20H335《HB/Z335-1999 紧固件二硫化钼干膜润滑剂涂覆工艺》7.20H337《HB/Z337-1999 铝合金化学转化溶液分析方法》7.20H338《HB/Z338.1~2-1999 铝合金绝缘阳极氧化溶液分析方法》9.60H339《HB/Z339.1~2-1999 铝合金铬酸阳极氧化溶液分析方法》9.60H344《HB/Z344-2001 钛合金酸洗工艺及质量检验》9.60H347《HB/Z347-2002 钛及钛合金阳极氧化工艺及质量检验》9.60H5005《HB/Z 5005-2004 铝合金零、部件涂漆工艺》9.60H5034《HB5034-1995 零(组)件镀覆前质量要求》7.20H5036《HB5036-1992 镉镀层质量检验》 7.20H5037《HB5037-1992 铜镀层质量检验》7.20H5039《HB5039-1992 黑镍镀层质量检验》9.60H5041《HB5041-1992 铬镀层质量检验》7.20H5042《HB5042-1992 装饰铬镀层质量检验》7.20H5043《HB5043-1992 涨圈松孔铬镀层质量检验》9.60H5044《HB5044-1992 汽缸松孔铬镀层质量检验》9.60H5045《HB5045-1992 黑铬镀层质量检验》9.60H5046《HB5046-1992 锡镀层质量检验》7.20H5049《HB5049-1993 铅锡合金镀层质量检验》9.60H5051《HB5051-1992 银镀层质量检验》7.20H5055《HB5055-1992 铝及铝合金硫酸阳极氧化膜层质量检验》9.60H5057《HB5057-1992 铝及铝合金硬质阳极氧化膜层质量检验》7.20H5062《HB5062-1996 钢铁零件化学氧化膜层质量检验》7.20H5063《HB5063-1996 钢铁零件磷化膜层质量检验》9.60H5068《HB/Z5068-1992 电镀锌、电镀镉工艺》14.40H5069《HB/Z5069-1992 电镀铜工艺》9.60H5071《HB/Z 5071-2004 化学镀镍工艺及质量检验》14.40H5073《HG5073-1993 电镀锡工艺》12.00H5074《HG5074-1993 电镀银工艺》14.40H5076《HG5076-1993 铝及铝合金绝缘阳极氧化工艺》9.60H5079《HB/Z5079-1996 钢铁零件化学氧化工艺》9.60H5080《HG5080-1996 钢铁零件磷化工艺》9.60H5083《HB/Z5083-2001 金属镀覆和化学覆盖溶液分析用试剂》21.60H5084《HB/Z 5084.1~6-2000 氰化电镀锌溶液分析方法》12.00H5085《HG5085.1~8-1999 氰化电镀镉溶液分析方法》18.00H5086《HB/Z 5086.1~9-2000 氰化电镀铜溶液分析方法》18.00H5087《HB/Z 5087.1~7-2004 酸性电镀铜溶液分析方法》30.00H5088《HG5088.1~6-1999 电镀镍溶液分析方法》14.40H5090《HB/Z5090.1~.3-2001 化学镀镍溶液分析方法》9.60H5091《HG5091.1~6-1999 电镀铬溶液分析方法》14.40H5092《HB/Z5092.1~4-2001 电镀黑铬溶液分析方法》9.60H5093《HB/Z 5093.1~7-2000 碱性电镀锡溶液分析方法》14.40H5094《HB/Z 5094.1~4-2004 酸性电镀锡溶液分析方法》14.40H5095《HB/Z 5095.13-2004 氰化电镀黄铜溶液分析方法》12.00H5096《HB/Z 5096.1~2-2004 电镀铅溶液分析方法》9.60H5099《HB/Z 5099.1~8-2000 电镀银溶液分析方法》18.00H5104《HG5104.1~3-1999 铝合金硫酸阳极氧化溶液分析方法》9.60H5105《HB/Z 5105.1~3-2000 电化学抛光溶液分析方法》9.60H5108《HG5108.1~3-1999 磷化溶液分析方法》9.60H5109《HB/Z5109.1~16-2001 钝化溶液分析方法》30.00H5110《HB/Z 5110.1~4-2000 电化学除油及化学除油溶液分析方法》12.00 HB5258《HB5258-2000 钢及高温合金的抗氧化性测定试验方法》12.00H5453《HB5453-2004 铝合金化学铣切保护涂料》9.60H5335《HB5335-1994 金属镀覆盖和化学覆盖工艺质量控制》9.60H7054《HB7054-1994 钛合金紧固件离子镀铝层质量检验》7.20H7056《HB 7056.1~4-2004 干膜润滑剂试验方法》19.20H7269《HB7269-1996 热喷涂涂层质量检验》6.00H7236《HB7236-1995 热喷涂封严涂层质量检验》9.60H7479《HB7479-1996 铝合金表面缺陷的修复》6.00H7627《HB7627-1997 爆炸喷涂碳化钨、碳化铬耐磨涂层质量检验》9.60H7740《HB 7740-2004 燃气热腐蚀试验方法》9.60H7751《HB 7751-2004 爆炸喷涂涂层结合强度试验方法》9.60WJ2607《WJ 2607-2003 兵器产品表面化学处理与电化学氧化处理膜层通用规范》12.00 WJ2610《WJ 2610-2003 兵器产品表面涂漆层通用规范》9.60YB9231《YB/T9231-1998 钢筋阻锈剂使用技术规程》12.00J3206《JB/T3206-1999 防锈油脂加速凝露腐蚀试验方法》6.00J3998《JB/T3998-1999 涂料流平性涂刮测定法》12.00J4050《JB/T4050.1~2-1999 气相防锈油》12.00J4051《JB/T4051.1~2-1999 气相防锈纸》12.00J4108《JB/T4108-1999 热喷涂设备分类及型号编制方法》12.00J4216《JB/T4216-1999 防锈油膜抗热流失性试验方法》6.00J4323.1《JB/T4323.1-1999 水基金属清洗剂技术条件》6.00J4323.2《JB/T4323.2-1999 水基金属清洗剂试验方法》12.00J6922《JB/T6922-2004 真空蒸发镀膜设备》 12.00J7501《JB/T7501-1994 湿热环境典型机械产品有机涂层技术条件》 9.60J7502《JB/T7502-1994 离子镀前零件表面质量控制技术要求》7.20J7504《JB/T7504-1994 静电喷涂装备技术条件》12.00J7505《JB/T7505-1994 离子镀术语》7.20J7507《JB/T7507-1994 刷镀通用技术规范》12.00J7508《JB/T7508-1994 光亮镀添加剂技术条件》12.00J7509《JB/T7509-1994 热喷涂涂层孔隙率试验方法铁试剂法》7.20J7558《JB/T7558-1994 摩擦学术语》72.00J7702《JB/T7702-1995 金属基体上金属和非有机覆盖层盐水滴腐蚀试验》7.20J7703《JB/T7703-1995 热喷涂陶瓷涂层技术条件》12.00J7704《JB/T7704.1~6-1995 电镀溶液试验方法》24.00J7706《JB/T7706-1995 有机涂料涂刷通用技术规范》9.60J7707《JB/T7707-1995 离子镀硬膜厚度试验方法球磨法》6.00J7708《JB/T7708-1995 金属热变形用保护润滑剂技术条件》12.00J8424《JB/T8424-1996 金属覆盖层和有机涂层天然海水腐蚀试验方法》6.00J8425《JB/T8425-1996 铁基喷涂粉末中铬、镍钼和钒的X射线荧光光谱分析方法》6.00 J8426《JB/T8426-1996 金属覆盖层镍-磷合金镀层X射线衍射试验方法》12.00J8427《JB/T8427-1996 钢结构腐蚀防护热喷涂锌铝及其合金涂层》12.00J8554《JB/T8554-1997 气相沉积薄膜与基体附着力的划痕试验法》6.00J8595《JB/T8595-1997 机械产品表面防护层分等分级》38.40J8695《JB/T8695-1998 无气喷涂机》12.00J8926《JB/T8926-1999 火焰喷钼涂层的检验方法》6.00J8927《JB/T8927-1999 铝及铝合金等离子体有机涂层》6.00J8928《JB/T8928-1999 钢铁制件机械镀锌》12.00J8945《JB/T8945-1999 真空溅射镀膜设备》6.00J8946《JB/T8946-1999 真空离子镀膜设备》6.00J9188《JB/T9188-1999 高压无气喷涂典型工艺》6.00J9480《JB/T9480-1999 铝及铝合金阳极氧化膜封闭质量的评定方法》9.60J10174《JB/T10174-1999 钢铁零件强化喷丸的质量检验方法》14.40J10240《JB/T10240-2001 静电粉末涂装设备》14.40J10241《JB/T10241-2001 金属覆盖层装饰性多色彩组合电镀层》12.00J10242《JB/T10242-2001 阴极电泳涂装通用技术规范》33.60J10339《JB/T10339-2002 光亮镀锌添加剂技术条件》14.40J10394.1《JB/T10394.1-2002 涂装设备通用技术条件第1部分:钣金件》14.40 J10394.2《JB/T10394.2-2002 涂装设备通用技术条件第2部分:焊接件》14.40 J10394.3《JB/T10394.3-2002 涂装设备通用技术条件第3部分:涂层》14.40J10394.4《JB/T10394.4-2002 涂装设备通用技术条件第4部分:安装》14.40J10413《JB/T 10413-2005 喷漆室》 12.00J10448《JB/T 10448-2005 钢铁构件固体渗铝工艺及质量检验》 18.00J10458《JB/T10458-2004 机械设备抗高温氧化涂层技术条件》 12.00J53021《JB/T53021-1999 真空镀膜设备产品质量分等》12.00SH3022《SH3022-1999 石油化工设备和管道涂料防腐蚀设计规范》48.00SJ10537《SJ/T10537-1994 涂料涂覆典型工艺》21.60SJ10674《SJ/T10674-1995 涂料涂覆通用技术条件》12.00SJ11131《SJ/T11131-1997 蒸发镀膜设备基本参数系列》7.20SJ11185《SJ/T11185-1998 蒸发镀膜设备通用规范》9.60SJ20129《SJ/T20129-1992 金属镀覆层厚度测量方法》24.00SJ20130《SJ/T20130-1992 金属镀覆层附着强度试验方法》9.60SJ20146《SJ/T20146-1992 银电镀层总规范》12.00SJ20147《SJ/T20147.1~2-1992 银和银合金镀覆层测试方法》12.00SJ20443《SJ/T20443-1994 铑电镀层规范》9.60SJ20515《SJ/T20515-1995 金电镀层薄层电阻测试方法》9.60SJ20516《SJ/T20516-1995 金电镀层纯度分析方法》9.60SJ20813《SJ20813-2002 铝和铝合金化学转化膜规范》14.40SJ20817《SJ20817-2002电子设备的涂饰》35.00SJ20818《SJ20818-2002电子设备的金属镀覆与化学处理》39.00SJ20846《SJ20846-2002 电镀用氰化亚金钾规范》12.00SJ20890《SJ 20890-2003 电子装备的处理与涂装》18.00SJ20891《SJ 20891-2003 化学镀镍磷合金层规范》12.00SJ20892《SJ 20892-2003 铝和铝合金阳极氧化膜规范》12.00SJ20893《SJ 20893-2003 不锈钢酸洗与钝化规范》12.00SJ20897《SJ 20897-2003 聚对二甲苯气相沉积涂敷工艺规范》12.00SJ20910《SJ20910-2004 粉末静电涂装通用规范》14.40SJ20912《SJ20912-2004 金属覆盖层低应力镍电镀层》12.00HG2471《HG/T2471、2951-2001 电解槽金属阳极涂层》19.20HG3679《HG/T3679-2000 电解槽金属阳极涂层用三氯化钌》9.60YS456《YS/T456-2003 铝电解槽用干式防渗料》12.00YS480《YS/T 480-2005 铝电解槽能量平衡测试与计算方法四点进电和两点进电预焙阳极铝电解槽》19.20YS481《YS/T 481-2005 铝电解槽能量平衡测试与计算方法五点进电和六点进电预焙阳极铝电解槽》18.00SY0319《SY/T0319-1998 钢制储罐液体环氧涂料内防腐层技术标准》14.40SY0320《SY/T0320-1998 钢质储罐氯磺代聚乙烯外防腐层技术标准》14.40CE01《CECS01:2004 呋喃树脂防腐蚀工程技术规程》18.00CE73《CECS73:1995 二甲苯型不饱和聚酯树脂防腐蚀工程技术规程》18.00Q1131《QB 1131-2005 首饰金覆盖层厚度的规定》12.00Q1132《QB 1132-2005 首饰银覆盖层厚度的规定》9.60A143《ASTM A143/A143M-2003 热浸镀锌结构钢制品防脆化的安全措施和探测脆化用的标准实用规程》(中文版)36.00G1《ASTM G1-2003 腐蚀试样的试样准备、清洁和评定用标准实用规程》(中文版)46.00AG48《ASTM G48-2003 使用三氯化铁溶液做不锈钢及其合金的耐麻点府蚀和抗裂口腐蚀性试验的标准方法》(中文版)57.50。

金属覆盖层钢铁制件热浸镀锌层技术指标及试验方法1. 引言1.1 背景介绍热浸镀锌是一种常见的金属表面处理工艺,通过在钢铁制件表面涂覆一层锌来提高其耐腐蚀性能和使用寿命。

随着工业发展和市场需求的不断增长,钢铁制件热浸镀锌层的质量要求也越来越高。

为了确保生产出符合标准的热浸镀锌层,制定了一系列技术指标和试验方法进行检测和控制。

钢铁制件热浸镀锌层的质量直接影响着产品的使用性能和生产效率,因此对其技术指标的研究和控制至关重要。

在实际生产中,各种因素如镀锌温度、时间、涂覆均匀性等都会对热浸镀锌层的质量造成影响,因此需要建立科学的试验方法和质量控制体系来确保产品质量稳定可靠。

本文将对钢铁制件热浸镀锌层的技术指标及试验方法进行系统的介绍和分析,以期为相关行业提供参考和指导。

通过对热浸镀锌工艺、金属覆盖层结构以及质量控制等方面的研究,不仅可以提高产品的质量和竞争力,还能促进行业技术的不断进步与发展。

1.2 研究目的研究目的是为了深入探究金属覆盖层钢铁制件热浸镀锌层技术指标及试验方法的相关知识,从而提高热浸镀锌工艺的质量和效率。

通过对热浸镀锌工艺的理解和分析,可以更好地把握金属覆盖层的结构特点,为钢铁制件的防腐保护提供更有效的解决方案。

研究钢铁制件热浸镀锌层的技术指标和试验方法,可以为企业生产提供可操作的标准和检测手段,确保产品质量符合国家标准和客户要求。

通过本次研究,旨在为相关行业提供全面的技术资料和指导,促进行业的发展与进步,推动钢铁制件热浸镀锌工艺的标准化和规范化,为行业可持续发展做出贡献。

1.3 意义在现代工业制造中,钢铁制件广泛应用于建筑、汽车、家电等领域,因此对其表面防腐蚀性能要求越来越高。

研究钢铁制件热浸镀锌层技术指标及试验方法,不仅有助于提高产品的质量,降低产品的维护成本,还可以促进相关行业的发展和创新。

深入研究和掌握钢铁制件热浸镀锌层的技术指标和试验方法具有重要的理论和实践意义。

2. 正文2.1 热浸镀锌工艺热浸镀锌工艺是一种常用的防腐蚀工艺,通过将钢铁制件浸入熔化的锌液中,使其表面覆盖一层锌层,从而达到防止氧化、提高耐腐蚀性能的目的。

一、金属的防护及保护方法【金属的防护】针对金属腐蚀的原因采取适当的方法防止金属腐蚀,常用的方法有:改变金属的内部组织结构] 例如制造各种耐腐蚀的合金,如在普通钢铁中加入铬、镍等制成不锈钢。

[保护层法] 在金属表面覆盖保护层,使金属制品与周围腐蚀介质隔离,从而防止腐蚀。

如:1.在钢铁制件表面涂上机油、凡士林、油漆或覆盖搪瓷、塑料等耐腐蚀的非金属材料。

2.用电镀、热镀、喷镀等方法,在钢铁表面镀上一层不易被腐蚀的金属,如锌、锡、铬、镍等。

这些金属常因氧化而形成一层致密的氧化物薄膜,从而阻止水和空气等对钢铁的腐蚀。

3.用化学方法使钢铁表面生成一层细密稳定的氧化膜。

如在机器零件、枪炮等钢铁制件表面形成一层细密的黑色四氧化三铁薄膜等。

[电化学保护法] 利用原电池原理进行金属的保护,设法消除引起电化腐蚀的原电池反应。

电化学保护法分为阳极保护和阴极保护两大类。

应用较多的是阴极保护法。

[对腐蚀介质进行处理] 消除腐蚀介质,如经常揩净金属器材、在精密仪器中放置干燥剂和在腐蚀介质中加入少量能减慢腐蚀速度的缓蚀剂等。

【电化学保护】将被保护的金属作为腐蚀电池的阴极,使其不受到腐蚀,所以也叫阴极保护法。

这种方法主要有以下两种:[牺牲阳极保护法] 此法是将活泼金属(如锌或锌的合金)连接在被保护的金属上,当发生电化腐蚀时,这种活泼金属作为负极发生氧化反应,因而减小或防止被保护金属的腐蚀。

这种方法常用于保护水中的钢桩和海轮外壳等例如水中钢铁闸门的保护,通常在轮船的外壳水线以下处或在靠近螺旋浆的舵上焊上若干块锌块,来防止船壳等的腐蚀。

[外加电流的保护法] 将被保护的金属和电源的负极连接,另选一块能导电的惰性材料接电源正极。

通电后,使金属表面产生负电荷(电子)的聚积,因而抑制了金属失电子而达到保护目的。

此法主要用于防止在土壤、海水及河水中的金属设备受到腐蚀。

电化学保护的的另一种方法叫阳极保护法,即通过外加电压,使阳极在一定的电位范围内发生钝化的过程。

史上最全的金属表面处理工艺汇总作者:本网整理来源:富甸化工,新材料在线人参与评论用微信扫描二维码分享至好友和朋友圈表面处理最早是通过改变基体材料表层的机械、物理和化学性能,从而提高产品耐腐蚀、耐磨损等性能的表面防护技术,传统的表面处理方法主要包括:镀锌、电泳,发蓝,发黑,钝化,磷化,喷涂,着色,烤漆,浸渗,喷丸喷砂等。

但目前已经广泛开发出各种应用在金属、玻璃、塑料等材料构件表面的装饰或其他特种功能要求的表面加工技术中,实现产品耐蚀、外观、质感、功能等多个方面优异性能。

如:外观:颜色、图案、logo、光泽\线条(3D、2D);质感:手感、粗糙度、寿命(品质)、流线型等等;功能:硬化、抗指纹、抗划伤;下面就金属、塑料、玻璃的多种表面处理工艺做详尽介绍:金属表面处理技术一、阳极氧化阳极氧化:主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al2O3(氧化铝)膜。

这层氧化膜具有防护性、装饰性、绝缘性、耐磨性等特殊特性。

工艺流程:单色、渐变色:抛光/喷砂/拉丝→除油→阳极氧化→中和→染色→封孔→烘干双色:①抛光/喷砂/拉丝→除油→遮蔽→阳极氧化1→阳极氧化2 →封孔→烘干②抛光/喷砂/拉丝→除油→阳极氧化1 →镭雕→阳极氧化2 →封孔→烘干技术特点:1、提升强度,2、实现除白色外任何颜色。

3、实现无镍封孔,满足欧、美等国家对无镍的要求。

技术难点及改善关键点:阳极氧化的良率水平关系到最终产品的成本,提升氧化良率的重点在于适合的氧化剂用量、适合的温度及电流密度,这需要结构件厂商在生产过程中不断探索,寻求突破。

阳极氧化处理相关厂商1、比亚迪2、富士康3、大禹化工4、鸿荣恒铝制品……二、电泳 ( ED-Electrophoresis deposition )电泳:用于不锈钢、铝合金等,可使产品呈现各种颜色,并保持金属光泽,同时增强表面性能,具有较好的防腐性能。

工艺流程:前处理→电泳→烘干技术特点:优点:1、颜色丰富;2、无金属质感,可配合喷砂、抛光、拉丝等;3、液体环境中加工,可实现复杂结构的表面处理;4、工艺成熟、可量产。

金属常用表面处理工艺一、工艺概述金属常用表面处理工艺是指通过对金属表面进行特殊处理,以增强金属的耐腐蚀性、耐磨性、美观度等特性的工艺方法。

金属常用表面处理工艺广泛应用于工业生产和日常生活中,例如汽车制造、船舶制造、建筑装饰等领域。

本文将详细介绍金属常用表面处理工艺的种类及其原理、应用范围等相关内容。

二、电镀工艺1. 原理电镀工艺是利用电解现象,在金属表面形成一层金属镀层的方法。

其原理是在电解液中,将一种金属制品作为阳极,另一种金属作为阴极,在外加电源的作用下,阳极上的金属离解成为阳离子,并在阴极表面还原成金属镀层。

电镀工艺可通过控制电解液的成分、温度、电流密度等参数来控制金属镀层的厚度、质量和外观。

2. 应用范围电镀工艺广泛应用于制造业各个领域,如汽车制造、航空航天、电子设备等。

常见的电镀工艺包括镀铬、镀镍、镀锌等,主要用于增加金属制品的光泽度、耐腐蚀性和装饰效果。

3. 电镀工艺步骤电镀工艺的步骤通常包括:1.表面准备:清洗、脱脂等,以去除表面的杂质和油脂。

2.预处理:如酸洗、碱洗等,以进一步清洁和活化金属表面。

3.电镀:将金属制品浸入电解液中,通过电解现象在金属表面沉积金属镀层。

4.后处理:温水冲洗、干燥等,以去除残余的电解液和水分,使金属表面干净。

三、喷涂工艺1. 原理喷涂工艺是通过将涂料均匀喷射到金属表面,形成一层保护膜的方法。

其原理是利用喷涂设备将涂料气雾化成小颗粒,通过压缩空气或液压力,将小颗粒喷射到金属表面形成一层覆盖层。

涂料固化后能够保护金属表面免受腐蚀和磨损。

2. 应用范围喷涂工艺广泛应用于建筑装饰、汽车维修等领域。

常见的喷涂工艺包括喷漆、喷粉等,主要用于增加金属制品的美观度、耐磨性和耐腐蚀性。

3. 喷涂工艺步骤喷涂工艺的步骤通常包括:1.表面准备:清洗、打磨等,以去除表面的杂质和氧化层。

2.打底涂料:喷涂一层底漆,填平金属表面的凹凸不平。

3.中间涂料:喷涂一层中间漆,增加金属制品的颜色和效果。

金属表面处理技术统计

,喷丸,渗碳,渗氮,镀膜

常用电镀技术指标

电镀技术常用术语

电镀层种类

硬铬在严格控制温度与电流密度(较装饰镀铬高)的条件下,从镀铬液中获得的硬度较高、耐磨性好的硬铬层。

乳色铬

通过改变镀铬溶液的工作条件,获得的孔隙少、具有较高抗蚀能力、而硬度较低的乳白色铬镀层。

氧化及钝化

阳极氧化

通常指铝或铝合金制品或零件,在一定的电解液中和特定的工作条件下作为阳极,通过直流电流的作用,使其表面生成一层抗腐蚀的氧化膜的处理过程。

磷化钢铁零件在含有磷酸盐的溶液中进行化学处理,使其表面生成一层难溶于水的磷酸盐保护膜的处理过程。

发蓝钢铁零件在一定的氧化介质中进行化学处理,使其表面生成一层蓝黑色的保护性氧化膜的处理过程。

化学氧化在没有外电流作用下,金属零件与电解质溶液作用,使其表面上生成一层氧化膜的处理过程。

电化学氧化以浸入一定的电解质溶液中的金属零件作为阳极,在直流电作用下,使其表面生成氧化膜的电化学处理过程。

化学钝化在没有外电流作用下,金属零件与电解质溶液作用,使其表面上生成一层钝化膜的处理过程。

电化学钝化以浸入一定电解质溶液中的金属零件作为阳极,在直流电作用下,使其表面生成一层钝化膜的处理过程。

电解

电解在外电流通过电解液时,在阳极和阴极上分别进行氧化和还原反应,将电能变为化学能的过程。

阳极电解以零件作为阳极的电解过程。

阴极电解以零件作为阴极的电解过程。

镀前处理

化学除油在含碱的溶液中,借助皂化和乳化作用,除去零件或制品表面油垢的过程。

有机溶剂除油利用有机溶剂对油垢的溶解作用,除去零件或制品表面油垢的过程。

电化学除油(即电解除油)在含有碱的溶液中,以零件作为阳极或阴极,在电流作用下,除去零件或制品表面油垢的过程。

化学酸洗在含酸的溶液中,除去金属零件表面的锈蚀物和氧化物的过程。

化学抛光金属零件在一定组成的溶液中和特定条件下,进行短时间的浸蚀,从而将零件表面整平,获得比较光亮的表面的过程。

磨光利用磨轮来磨削零件表面上的粗糙不平处,从而提高零件表面的平整程度的过程。

机械抛光借助于粘有精细磨料和抛光膏的高速抛光轮,对零件进行轻微磨削和整平,从而获得光亮表面的机械加工过程。

喷砂利用净化的压缩空气,将干砂流强烈的喷射到金属零件表面以进行清理或粗化的加工过程。

电镀

电流密度一般指电极(如电镀零件)单位面积表面通过的电流值,通常用A/dm2作为度量单位。

极化通常指直流电流通过电极时,电极电位偏离其平衡电位的现象。

在电流作用下,阳极的电极电位向正的方向偏移,称为阳极极化;阴极的电极电位向负的方向偏移,称为阴极极化。

氢脆零件在电化学除油、强侵蚀、电镀等过程中,由于被还原后的部分氢以原子氢的状态渗入基体金属或镀层中形成应力,使基体金属及镀层的韧性下降而产生脆性的现象。

镀层粗糙由于主盐浓度、镀液pH值、温度与电流密度等控制不当,以及固体杂质过多,所造成的镀层结晶粗大、细微不平的现象

电镀镀层要求

多孔性镀铬(也称松孔镀铬黑铬铬镀层的质量要求

装饰铬镀层:要求外观呈略带蓝色的镜面光亮镀层,结合牢固,镀层完整,亮度基本均匀,允许在不严重影响外观的区域有轻微的夹具印迹,由于材料的表面状态不同,对某此零件允许在同一零件上有稍不均匀的颜色和光泽差别,镀层厚度为0.3~0.5μm。

耐磨铬镀层:要求其镀层厚度应达到图纸要求,结合牢固,镀层基本均匀,颜色和光泽呈稍带蓝色的银白色至亮灰色。

对于复杂件和大型零件允许锐边和棱边有轻微粗糙,但不影响装配质量。

对镀铬后需加工(精磨)的零件,允许镀层有轻微粒子、针孔等经过加工能排除的缺陷。

不允许有严重椭圆度、锥度缺陷。

镀层经精磨后起皮或脱落,需全部磨去铬镀层后重新镀铬。

银

银的性质和银镀层的用途

性质:银是一种容易抛光具有银白色光泽的贵重金属。

导热、导电和光线反射性能极好,同时还有好的耐腐蚀性和焊接性。

用途:银在金属中导电性最好,广泛应用于电子电器、航空、仪器仪表等工业中

银的反光能力强,用于按照灯的反光镜镀银。

银具有银白色美丽光泽而应用于装饰性镀银。

各种化学器皿及仪器也采用镀银,防止其在碱溶液中不受腐蚀。

镀银工艺中,光亮镀银、镀硬银、光亮镀硬银及镀厚银,应用广泛。

镀银工艺分类镀银分为氰化镀银和无氰镀银两类。

镀层的质量要求

银镀层厚度应符合技术条件要求;

银镀层呈银白色,或钝化后呈稍带微黄色,均匀细致,结合力好;银镀层不允许有粗糙、斑点、起泡、脱落、发暗、漏镀和明显条纹;

电镀镀层要求银镀层允许有轻微水迹和夹具印。

铜锡合金

铜锡合金镀层的性质和用途铜锡合金镀层俗称青铜镀层。

按含锡量的多少,可分为低锡青铜镀层(含锡量为2%~15%)、中锡青铜镀层(含锡量为16%~23%)、高锡青铜镀层(含锡量为40%~50%)这三类青铜镀层有其不同的性能和用途。

低锡青铜镀层中,随着含锡量的增加,镀层的色泽由粉红色向金黄。

它的硬度和孔隙率低,具有较高的防蚀性能和抛光性能。

但在空气中易氧化变色,含锡量越低越易变色,所以镀层表面必须套铬。

它作为防护装饰性低镍底层,被广泛用于轻工、手工、机械、仪表和其他工业中。

中锡青铜镀层呈金黄色,它的硬度和抗氧化性比低锡青铜镀层高。

但由于镀层的含锡量较高,作为防护装饰性镀层的底层在套铬后容易发花,所以在生产中应用较少。

高锡青铜镀层,又称白青铜镀层,也称镜铜,呈银白色。

它不易氧化变色,有较高的硬度和耐磨性,经过抛光后有良好的反光性能,能耐有机酸、弱酸、弱碱和硫化物的腐蚀,同时具有良好的钎焊和导电性能。

一般可用来代银代铬作为反光器械、电器零件的接触点、仪器仪表、日用商品等防护装饰镀层。

但由于镀层有细小的裂纹和孔隙,它的抗蚀性能较差,不宜作为在恶劣环境下工作零件的镀层。

另外,镀层的性质较脆。

铜锡合金镀层的质量要求镀层均匀细致,结合力好;镀层不允许有粗糙、斑点、起泡、脱落、海绵状或暗灰色现象;镀层允许零件边缘有轻微的粗糙现象和水迹夹具印。

镍铁合金

镍铁合金镀层的性质与用途镍铁合金镀层呈白色,含铁量一般为10%~30%左右。

镀层具有硬度、光亮度高,延展性、耐蚀性好,内应力低等特性。

镍铁合金镀层还是一种良好的磁性镀层,在电子工业特别是电子计算机工业中有着特殊的用途。

光亮镍铁合金镀层,可以代替光亮镍作为基体的装饰防护性镀层而得到广泛地应用电镀镀层要求采用双层或三层镍铁合金/铬,代替常规的铜/镍/铬装饰性镀层,效果很好,广泛应用于机械、五金、轻工及家电产品中。

镍铁合金电镀的特点

装饰性光亮镍铁合金电镀有如下特点:

镀层中含有30%左右的铁,以廉价的铁代替金属镍,可降低成本。

镀液中金属离子浓度为光亮镀镍液的1/3,既降低了配槽成本,又减少了零件带出损失,同时还减轻了电镀废水的处理量。

不需铜作底层或其他中间层,可以在钢铁件基体上直接电镀,减少了工序。

镀液的整平性、分散能力、覆盖能力、抗杂质离子干扰能力,镀层结合力大,内应力低,硬度、光亮度高,延展性、耐蚀性优良。

工艺范围宽,镀液性能稳定,操作维护方便。

套铬容易。

光亮镀镍液容易转化为镍铁合金镀液。

可代替镀亮镍,消除了因镀液中铁杂质所产生的镀层不良现象。

镍铁合金镀层延展性极好,优于镍镀层,适用于管状零件、深孔零件和其他需要镀后变形加工的零件。

镍铁合金镀层的质量要求

镀层厚度符合技术条件要求;

镀层呈白色、光亮、细致、均匀、结合力好;

镀层不允许有粗糙、斑点、发雾、针孔、桔皮、毛刺、漏镀和明显条纹镀层允许有轻微水迹和夹具印。