快速热处理,RTP

- 格式:ppt

- 大小:3.24 MB

- 文档页数:25

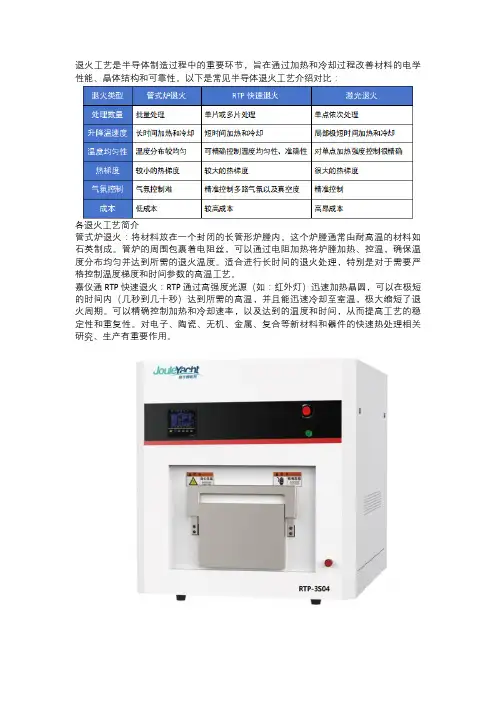

退火工艺是半导体制造过程中的重要环节,旨在通过加热和冷却过程改善材料的电学性能、晶体结构和可靠性。

以下是常见半导体退火工艺介绍对比:

各退火工艺简介

管式炉退火:将材料放在一个封闭的长管形炉膛内。

这个炉膛通常由耐高温的材料如石英制成。

管炉的周围包裹着电阻丝,可以通过电阻加热将炉膛加热、控温,确保温度分布均匀并达到所需的退火温度。

适合进行长时间的退火处理,特别是对于需要严格控制温度梯度和时间参数的高温工艺。

嘉仪通RTP快速退火:RTP通过高强度光源(如:红外灯)迅速加热晶圆,可以在极短的时间内(几秒到几十秒)达到所需的高温,并且能迅速冷却至室温,极大缩短了退火周期。

可以精确控制加热和冷却速率,以及达到的温度和时间,从而提高工艺的稳定性和重复性。

对电子、陶瓷、无机、金属、复合等新材料和器件的快速热处理相关研究、生产有重要作用。

激光退火:是使用集中的激光束将材料局部加热至所需高温。

特定波长和功率的激光束经过透镜聚焦并扫描在目标表面,进行局部瞬间加热。

根据需要可调整目标区域保持在高温下的时间,之后目标区域迅速冷却至室温。

常用于微电子器件的局部加热和退火处理,以及半导体制造中的精细图形处理和晶格缺陷修复等。

半导体的快速热处理(Rapid Thermal Processing,简称RTP)是一种重要的半导体制造工艺,用于改善半导体材料的电学和机械性能。

快速热处理通常涉及到将硅晶圆在几秒钟或更短的时间内加热到超过1000摄氏度的温度,然后慢慢降低温度,以防止热冲击导致的变形或破裂。

快速热处理的温度范围广泛,具体取决于所需的处理效果和使用的设备。

以下是一些常见的快速热处理温度范围:

1. 激活掺杂物:在一定的温度区间(例如350-550摄氏度)内,可以激活硅晶圆中的掺杂物,提高其电导率。

2. 化学气相沉积(CVD)前的预处理:在化学气相沉积过程中,快速热处理可以用来去除晶圆表面的污染物,活化表面以促进沉积过程。

3. 热处理以改变电阻率:通过在特定温度(例如550-800摄氏度)下处理,可以改变硅晶圆的电阻率,这在制造某些类型的半导体器件时是有用的。

4. 沉淀和层错缺陷控制:在较高的温度区间(例如800-1200摄氏度),快速热处理可以用来控制氧在硅晶圆中的沉淀,以及由此产生的层错缺陷。

5. 还原直拉单晶硅片中的氧:在1200摄氏度的高温下,快速热处理可以用来还原硅晶圆中的氧,这是提高硅纯度和电学性能的重要步骤。

快速热处理工艺的精确控制和优化对于生产高质量的半导体器件至关重要。

为了实现准确的温度控制和均匀的热分布,通常会使用高强度的激光器、灯源或其他加热手段,并结合先进的温度监测和控制系统。

通过这种方式,可以确保快速热处理工艺在不同批次和不同设备之间具有较好的重复性和一致性。

ISSG及其氮化工艺对NBTI效应的改善二氧化硅薄膜在集成电路中有着广泛的应用,它既可以作为MOS 管的栅氧化层材料,又可以作为集成电器间的绝缘介质。

通常硅片上的氧化物可以通过热生长或者淀积的方法产生。

在高温的环境里,通过外部供给高纯氧气使之与硅衬底反应,可以在硅片上得到一层热生长的氧化层。

在这个过程中,氧化物从半导体材料上生长出来,消耗了硅。

用于热工艺的基本设备有三种:卧式炉,立式炉,快速热处理器。

在利用炉管进行薄膜生长的过程中,由于反应气体是沿着炉壁进入反应腔的,因此,硅片边缘部分的反应气体浓度总是高于硅片中心部分,最终造成了硅片表面薄膜从硅片中心到硅片边缘逐渐变厚。

有数据显示,当生长二氧化硅薄膜15 nm时,硅片边缘部分的薄膜往往比中心部分厚1 nm。

二氧化硅薄膜厚度的这一差异会造成器件特性的变化,导致产品的良率降低10%以上。

为了克服二氧化硅薄膜厚度不均匀的缺点,业界往往采用改变气体流动方式、使用新型晶舟等涉及硬件改动的办法,费时费力且成本高昂。

ISSG (In-Situ Steam Generation), 全称原位水气生成,是一种新型低压快速氧化热退火技术(RTP,Rapid Thermal Process),目前主要用于超薄氧化薄膜生长,牺牲氧化层以及氮氧薄膜的制备。

本文在对ISSG工艺特性做了简单分析的基础上讨论了ISSG 氧化物薄膜的可靠性问题,也讨论了ISSG工艺及其相关的氮化工艺对NBTI的改善原理。

2ISSG工艺特性简介ISSG 采用掺入少量氢气的氧气作为反应气氛。

在高温下氢气和氧气产生类似于燃烧的化学反应, 生成大量的气相活性自由基,其中主要是原子氧。

由于原子氧的强氧化作用,最终得到的氧化物薄膜体内缺陷少,界面态密度也比较小。

ISSG是一种快速热处理工艺(RTP),RTP的特点是处理时间短,能在短时间内加热和冷却硅片,热预算少,而且硅片的温度均匀性比较好。

RTP有很多应用,比如退火和氧化等。

1.分别简述RVD和GILD的原理,它们的优缺点及应用方向。

快速气相掺杂(RVD, Rapid Vapor-phase Doping) 利用快速热处理过程(RTP)将处在掺杂剂气氛中的硅片快速均匀地加热至所需要的温度,同时掺杂剂发生反应产生杂质原子,杂质原子直接从气态转变为被硅表面吸附的固态,然后进行固相扩散,完成掺杂目的。

同普通扩散炉中的掺杂不同,快速气相掺杂在硅片表面上并未形成含有杂质的玻璃层;同离子注入相比(特别是在浅结的应用上),RVD技术的潜在优势是:它并不受注入所带来的一些效应的影响;对于选择扩散来说,采用快速气相掺杂工艺仍需要掩膜。

另外,快速气相掺杂仍然要在较高的温度下完成。

杂质分布是非理想的指数形式,类似固态扩散,其峰值处于表面处。

气体浸没激光掺杂(GILD: Gas Immersion Laser Doping) 用准分子激光器(308nm) 产生高能量密度(0.5—2.0J/cm2)的短脉冲(20-100ns)激光,照射处于气态源中的硅表面;硅表面因吸收能量而变为液体层;同时气态掺杂源由于热解或光解作用产生杂质原子;通过液相扩散,杂质原子进入这个很薄的液体层,溶解在液体层中的杂质扩散速度比在固体中高八个数量级以上,因而杂质快速并均匀地扩散到整个熔化层中。

当激光照射停止后,已经掺有杂质的液体层通过固相外延转变为固态结晶体。

由液体变为固态结晶体的速度非常快。

在结晶的同时,杂质也进入激活的晶格位置,不需要近一步退火过程,而且掺杂只发生在表面的一薄层内。

由于硅表面受高能激光照射的时间很短,而且能量又几乎都被表面吸收,硅体内仍处于低温状态,不会发生扩散现象,体内的杂质分布没有受到任何扰动。

硅表面溶化层的深度由激光束的能量和脉冲时间所决定。

因此,可根据需要控制激光能量密度和脉冲时间达到控制掺杂深度的目的。

2.集成电路制造中有哪几种常见的扩散工艺?各有什么优缺点?扩散工艺分类:按原始杂质源在室温下的相态分类,可分为固态源扩散,液态源扩散和气态源扩散。

浙江大学硕士学位论文快速热处理(RTP)对大直径直拉单晶硅中氧沉淀的影响姓名:***申请学位级别:硕士专业:材料物理与化学指导教师:阙端麟;杨德仁20040201浙江人学碱I-.-日f究牛毕业论,文摘要近年来,快速热处理(Rapidthermalprocessing,RTP)已经用于控制直拉硅单晶的生产和研究。

世界著名的硅材料供应商一美国的MEMC提出了一种基于RTP的所谓的“魔幻洁净区”(MagicDenudedZone,MDZ)技术,其基本思想就是利用RTP在硅片中形成浓度从表面到体内逐步升高的空位分布,利用空位来控制后续热处理中氧沉淀,从而在硅片体内形成高密度的氧沉淀而在近表面形成洁净区。

可以认为MDZ技术是具有里程碑式的意义,在它背后还蕴涵了一个基本的科学问题,即:空位是如何影响氧沉淀的?本文就这个基本问题进行了一系列的研究.得到了一些有意义的结果。

研究了不同温度的RTP对直拉(cz)硅片在两步(低一高)退火中氧沉淀的影响,结果表明:对于两步退火来说,RTP引入的空位参与了氧沉淀核心的形成,因而促进了随后高温热处理中的氧沉淀;特别是在实验中发现:样品经过两步退火后的氧沉淀量与RTP处理的温度呈正相关关系。

研究了经过RTP处理过的直拉硅片在低温和中温(650℃,750℃,850℃和950。

C)下长时问处理的氧沉淀行为,分析表明:由RTP引入的空位能促进这些温度下氧沉淀核心的形成。

研究了经过RTP处理过的直拉硅片在高温(1050℃)下长时间处理的氧沉淀行为,结果表明:在高温下,空位没有参与氧沉淀的成核,而是显著加速了早期的氧沉淀,但是它没有增加长时间处理后的氧沉淀量。

特别是,经过高温长时间热处理后,与未经RTP预处理的直拉硅片相比,经RTP预处理过的直拉硅片具有更低密度的氧沉淀,尽管它与前者具有相同的氧沉淀量。

迸一步的分析表明:这是由于在RTP预处理阶段,直拉硅片中的一部分原生氧沉淀被消除。

浙江大学硕士学位论文直拉硅单晶的快速热处理(RTP)研究姓名:裴艳丽申请学位级别:硕士专业:材料物理与化学指导教师:杨德仁;阙端麟2003.6.1摘要随着大规模集成电路(VLSI)和超大规模集成电路的发展,节省时间、节省能量、容易控制的快速热退火工艺在半导体器件制造工艺中得到了广泛的应甩,并且在硅材料的缺陷工程中发挥了特殊的作用。

人们通过高温快速热处理在硅片中引入空位.并控制空位的分布,进而形成了具有较强内吸杂能力的洁净区。

这一应用使硅中杂质和缺陷在快速热处理过程中的行为的研究成为目前硅材料研究的新热点。

“一,尽管国内外对硅中氮、氧杂质的扩散行为进行了大量的研究,但她们盈高温RTP处理过程中的内扩散行为在国内外的研究领域中至今仍是一个空白,这一研究将为快速热处理在硅材料缺陷工程中的应用提供理论指导。

同时微氮硅单晶由于其较强的机械强度和内吸杂能力等优点是目前研究的热点,也是我们实验室的特色。

对RTP消除微氮硅单晶中氮氧复合体的研究,不仅具有创新性,而且具有重要的实践意义。

/r本论文通过不同气氛(N2,02,Ar)1250'C/30s高温RTP预处理在硅片中引入不向浓度和分布的空位,进而用四探针和扩展电阻研究450"C不同时间热施主的生成特性和650℃热施主的消除特性,从而确定热施主和点缺陷之间的关系。

研究发现,高温RTP预处理对热施主的生成和消除特性均无影响,且热施主在硅片纵向的分布是均匀的。

通过对热施主模型的讨论认为热施主可能是无点缺陷参与的硅氧链状结构。

为了研究氧、氮杂质在高温RTP处理中向硅片内部的扩散行为,实验选用CZ硅和Fz硅在不同气氛下(N2,02,At)进行高温RTP预处理,随后在550。

C~1050。

C范围内进行1个小时的热处理,观察硅片电学性能的变化。

研究发现,氮气氛下高温RTP处理的CZ硅样品在后续热处理中表现出了掺氮硅的退火特性,进而证明了在氮气氛下RTP处理中氮发生了内扩散。

Gas Box在RTP(Rapid Thermal Processing)工艺中是起着非常重要作用的部分。

在RTP工艺中,Gas Box的作用主要有以下几个方面:1. 控制气氛环境在RTP工艺中,Gas Box可以通过控制内部气氛的成分和压力,为衬底提供合适的加热环境。

Gas Box通常可以加入不同种类的气体,如氮气、氢气或氧气等,以及控制气氛压力的设备。

这些气体的选择和控制可以对加工过程中的气氛环境进行调节,从而影响晶圆的热处理效果。

2. 保护衬底表面在RTP工艺中,晶圆的表面往往非常容易受到污染或氧化的影响。

Gas Box的存在可以在RTP过程中为晶圆提供一层保护,防止表面受到外来污染或氧化的影响。

通过控制Gas Box内部气氛的成分,可以有效保护晶圆表面的质量和纯度,确保RTP工艺的成功进行。

3. 调节温度Gas Box在RTP工艺中还可以通过控制内部气氛的温度,对晶圆的加热过程进行调节。

通过调节Gas Box内的气氛温度,可以控制晶圆的加热速率和温度分布,使得RTP过程中的加热过程更加均匀和稳定。

这对于保证晶圆的温度处理精度和一致性是非常重要的。

Gas Box在RTP工艺中扮演着非常重要的角色,它通过控制气氛环境、保护衬底表面、调节温度等方面的作用,为RTP工艺的成功进行提供了重要的支持和保障。

在实际的RTP工艺应用中,合理的Gas Box设计和控制将会对加工的晶圆质量和产量产生积极的影响。

Gas Box在RTP(Rapid Thermal Processing)工艺中扮演的作用十分重要,它的作用不仅仅是提供气氛环境和保护衬底表面,还包括以下几个方面的作用:4. 控制气氛成分Gas Box在RTP工艺中能够精确地控制内部气氛的成分,例如气体的比例、气体的流速等参数。

通过精确地控制气氛的成分,可以实现对晶圆表面的化学反应进行精准调节,从而改善晶圆的表面特性。

以硅片为例,控制Gas Box内的气氛成分可以影响表面的氧化状态,从而影响硅片的电学性能。

1.分别简述RVD和GILD的原理,它们的优缺点及应用方向。

快速气相掺杂(RVD, Rapid Vapor-phase Doping) 利用快速热处理过程(RTP)将处在掺杂剂气氛中的硅片快速均匀地加热至所需要的温度,同时掺杂剂发生反应产生杂质原子,杂质原子直接从气态转变为被硅表面吸附的固态,然后进行固相扩散,完成掺杂目的。

同普通扩散炉中的掺杂不同,快速气相掺杂在硅片表面上并未形成含有杂质的玻璃层;同离子注入相比(特别是在浅结的应用上),RVD技术的潜在优势是:它并不受注入所带来的一些效应的影响;对于选择扩散来说,采用快速气相掺杂工艺仍需要掩膜。

另外,快速气相掺杂仍然要在较高的温度下完成。

杂质分布是非理想的指数形式,类似固态扩散,其峰值处于表面处。

气体浸没激光掺杂(GILD: Gas Immersion Laser Doping) 用准分子激光器(308nm) 产生高能量密度(0.5—2.0J/cm2)的短脉冲(20-100ns)激光,照射处于气态源中的硅表面;硅表面因吸收能量而变为液体层;同时气态掺杂源由于热解或光解作用产生杂质原子;通过液相扩散,杂质原子进入这个很薄的液体层,溶解在液体层中的杂质扩散速度比在固体中高八个数量级以上,因而杂质快速并均匀地扩散到整个熔化层中。

当激光照射停止后,已经掺有杂质的液体层通过固相外延转变为固态结晶体。

由液体变为固态结晶体的速度非常快。

在结晶的同时,杂质也进入激活的晶格位置,不需要近一步退火过程,而且掺杂只发生在表面的一薄层内。

由于硅表面受高能激光照射的时间很短,而且能量又几乎都被表面吸收,硅体内仍处于低温状态,不会发生扩散现象,体内的杂质分布没有受到任何扰动。

硅表面溶化层的深度由激光束的能量和脉冲时间所决定。

因此,可根据需要控制激光能量密度和脉冲时间达到控制掺杂深度的目的。

2.集成电路制造中有哪几种常见的扩散工艺?各有什么优缺点?扩散工艺分类:按原始杂质源在室温下的相态分类,可分为固态源扩散,液态源扩散和气态源扩散。

rtp快速热退火原理

RTP(Rapid Thermal Processing,快速热退火)是一种在短时

间内高温处理材料的工艺。

它可以快速将材料加热到高温,然后在短时间内快速冷却,以改变材料的性质。

RTP快速热退火的原理主要包括以下几个方面:

1. 快速加热:RTP设备使用了快速加热的技术,如电子束、

激光和快速电阻加热等。

这些技术可以在很短的时间内将材料表面加热到非常高的温度,通常在几秒钟到几分钟之间。

2. 温度均匀性:RTP设备具有良好的温度均匀性,可以保证

整个材料表面的温度变化非常小。

这对于一些对温度敏感的材料来说非常重要,可以避免材料发生不均匀的热膨胀或热应力,从而造成材料的变形或破裂。

3. 快速冷却:RTP设备还具有快速冷却的能力。

在加热过程

结束后,设备可以迅速将温度降低到室温或较低的温度,从而使材料快速冷却。

这可以避免在高温状态下材料长时间停留,保持材料的结构和性能。

4. 密封环境:RTP设备通常是在惰性气氛或真空环境下进行

操作的。

这可以防止材料在高温下与空气中的氧、水分等产生反应,从而避免材料的氧化、腐蚀或其他不可逆的化学变化。

综上所述,RTP快速热退火通过快速加热、温度均匀性、快

速冷却和密封环境等原理,实现了对材料的快速热处理,可以

改变材料的结构和性能。

这使得RTP在半导体、光电子、材料科学等领域具有广泛的应用前景。

集成电路快速热处理

集成电路快速热处理是一种在短时间内对半导体晶片进行加热处理的方法,其设备通常采用单片热处理设备,如快速热处理(RTP)设备。

这种设备可以在短时间内将晶圆的温度快速升至工艺所需温度(如200-1300℃),并且能够快速降温,升/降温度速率约为20-250℃/分钟。

RTP设备具有多种优良的工艺性能,如极佳的热预算和更好的表面均匀性,尤其适用于大尺寸的晶圆片。

此外,RTP设备还可以灵活、快速地转换和调节工艺气体,使得在单个热处理过程中可以完成多段热处理工艺。

例如,在离子注入完成后,使用RTP设备可以修复离子注入产生的损伤,激活掺杂质子并有效抑制杂质扩散。

在实际应用中,RTP系统的加热灯被固定在一个封闭的腔内,透光罩将加热灯与腔内环境和位于腔内的一个或多个晶片隔离开,并确保将灯发出的大部分辐射热能射向半导体晶片。

在灯和基片之间还设有薄的平面石英衬片,通过控制辐射热能在腔中的分布并取消了通常在现有技术的RTP系统中用于隔离灯的厚平面石英窗,从而提高了生产率和可靠性。