兰州理工大学钢铁冶金学第一章炼铁部分

- 格式:pptx

- 大小:4.00 MB

- 文档页数:50

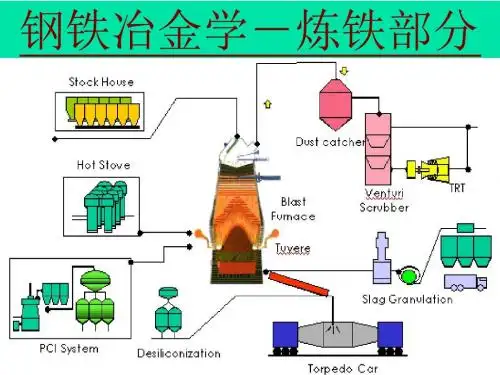

1—1高炉炼铁工艺由哪几部分组成?答案(1):在高炉炼铁生产在中,高炉是工艺流程的主体,从其上部装入的铁矿石燃料和溶剂向下运动,下部鼓入空气燃烧燃料,产生大量的还原性气体向上运动。

炉料经过加热、还原、熔化、造渣、渗碳、脱硫等一系列物理化学过程,最后生成液态炉渣和生铁。

组成除高炉本体外,还有上料系统、装料系统、送风系统、冷却系统、液压系统、回收煤气与除尘系统、喷吹系统、动力系统1—2 高炉炼铁有哪些技术经济指标?答案:综合入炉品位(%)炼铁金属收得率(%)生铁合格率(%)铁水含硅(%)铁水含硫(%)风温(℃)顶压(KPa)熟料比(%)球矿比(%)高炉利用系数(t/m3.d)综合焦比(Kg/t)入炉焦比(Kg/t)焦丁比(Kg/t)喷煤比(Kg/t)1—3 高炉生产有哪些特点?答案:一是长期连续生产。

高炉从开炉到大修停炉一直不停地连续运转,仅在设备检修或发生事故时才暂停生产(休风)。

高炉运行时,炉料不断地装入高炉,下部不断地鼓风,煤气不断地从炉顶排出并回收利用,生铁、炉渣不断地聚集在炉缸定时排出。

二是规模越来越大型化。

现在已有5000m3以上容积的高炉,日产生铁万吨以上,日消耗矿石近2万t,焦炭等燃料5kt。

三是机械化、自动化程度越来越高。

为了准确连续地完成每日成千上万吨原料及产品的装入和排放。

为了改善劳动条件、保证安全、提高劳动生产率,要求有较高的机械化和自动化水平。

四是生产的联合性。

从高炉炼铁本身来说,从上料到排放渣铁,从送风到煤气回收,各系统必须有机地协调联合工作。

从钢铁联合企业中炼铁的地位来说,炼铁也是非常重要的一环,高炉体风或减产会给整个联合企业的生产带来严重影响。

因此,高炉工作者要努力防止各种事故,保证联合生产的顺利进行。

1—5 高炉生产有哪些产品和副产品,各有何用途?答案:高炉冶炼主要产品是生铁,炉渣和高炉煤气是副产品。

(1)生铁。

按其成分和用途可分为三类:炼钢铁,铸造铁,铁合金。

(2)炉渣。

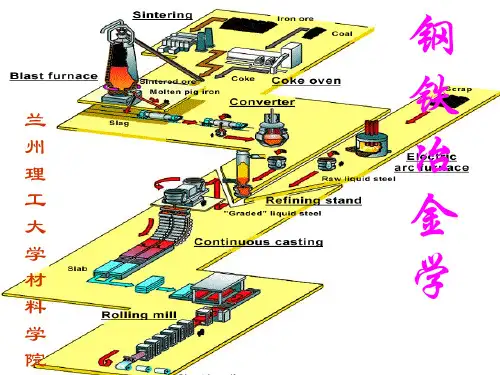

钢铁冶⾦学(炼铁部分)钢铁冶⾦学(炼铁部分)第⼀章概论1、试述3种钢铁⽣产⼯艺的特点。

答:钢铁冶⾦的任务:把铁矿⽯炼成合格的钢。

⼯艺流程:①还原熔化过程(炼铁):铁矿⽯→去脉⽯、杂质和氧→铁;②氧化精炼过程(炼钢):铁→精炼(脱C、Si、P等)→钢。

⾼炉炼铁⼯艺流程:对原料要求⾼,⾯临能源和环保等挑战,但产量⾼,⽬前来说仍占有优势,在钢铁联合企业中发挥这重⼤作⽤。

直接还原和熔融还原炼铁⼯艺流程:适应性⼤,但⽣产规模⼩、产量低,⽽且很多技术问题还有待解决和完善。

2、简述⾼炉冶炼过程的特点及三⼤主要过程。

答:特点:①在逆流(炉料下降及煤⽓上升)过程中,完成复杂的物理化学反应;②在投⼊(装料)及产出(铁、渣、煤⽓)之外,⽆法直接观察炉内反应过程,只能凭借仪器仪表简介观察;③维持⾼炉顺⾏(保证煤⽓流合理分布及炉料均匀下降)是冶炼过程的关键。

三⼤过程:①还原过程:实现矿⽯中⾦属元素(主要是铁)和氧元素的化学分离;②造渣过程:实现已还原的⾦属与脉⽯的熔融态机械分离;③传热及渣铁反应过程:实现成分与温度均合格的液态铁⽔。

3、画出⾼炉本体图,并在其图上标明四⼤系统。

答:煤⽓系统、上料系统、渣铁系统、送风系统。

4、归纳⾼炉炼铁对铁矿⽯的质量要求。

答:①⾼的含铁品位。

矿⽯品位基本上决定了矿⽯的价格,即冶炼的经济性。

②矿⽯中脉⽯的成分和分布合适。

脉⽯中SiO2和Al2O3要少,CaO多,MgO 含量合适。

③有害元素的含量要少。

S、P、As、Cu对钢铁产品性能有害,K、Na、Zn、Pb、F对炉衬和⾼炉顺⾏有害。

④有益元素要适当。

Mn、Cr、Ni、V、Ti等和稀⼟元素对提⾼钢产品性能有利。

上述元素多时,⾼炉冶炼会出现⼀定的问题,要考虑冶炼的特殊性。

⑤矿⽯的还原性要好。

矿⽯在炉内被煤⽓还原的难易程度称为还原性。

褐铁矿⼤于⾚铁矿⼤于磁铁矿,⼈造富矿⼤于天然铁矿,疏松结构、微⽓孔多的矿⽯还原性好。

⑥冶⾦性能优良。

冷态、热态强度好,软化熔融温度⾼、区间窄。

炼铁部分※<第一章>1.试说明以高炉为代表的炼铁生产在钢铁联合企业中的作用和地位。

2.简述高炉冶炼过程的特点及三大主要过程。

3.画出高炉本体剖面图,注明各部位名称和它们的作用。

4.试述焦炭在高炉炼铁中的三大作用及其质量要求。

5.高炉冶炼的产品有哪些?各有何用途?6.熟练掌握高炉冶炼主要技术经济指标的表达方式。

※<第二章>1、高炉冶炼对矿石(天然矿,烧结矿,球团矿)有何要求,如何达到这些要求?2、烧结过程中固体燃料燃烧有几种反应,用热力学分析哪一种反应占主导地位?3、简述固相反应的特点及其对烧结反应的影响。

5、烧结过程蓄热从何而来,为什么高料层厚度作业能提高烧结矿质量,降低燃耗?6、简述影响烧结矿还原性的因素以及提高还原性的主攻方向。

7、简述铁精矿粉的成球机理,并讨论影响其质量的因素。

8、从烧结矿和球团矿性能比较,说明合理炉料结构的组成。

※<第三章>1.结合铁矿石在高炉不同区域内的性状变化(固态、软熔或成渣)阐述铁氧化物还原的全过程,及不同形态下还原的主要特征。

2.在铁氧化物逐级还原的过程中,哪一个阶段最关键,为什么?3.何谓“间接”与“直接”还原?在平衡状态、还原剂消耗量及反应的热效应等方面各有何特点?4.试比较两种气态还原剂CO和H2在高炉还原过程中的特点。

5.当前世界上大多数高炉在节约碳素消耗方面所共同存在的问题是什么?如何解决?6.从“未反应核模型”以及逆流式散料床的还原过程特点出发如何改善气固相还原过程的条件,提高反应速率,以提高间接还原度?7.何谓“耦合反应”,其基本原理是什么?在什么条件下必须考虑其影响?9.造渣在高炉冶炼过程中起何作用?10.何谓“熔化”及“熔化性温度”?二者的异同及对冶炼过程的意义,是否熔化温度越低越好,为什么?11.炉渣“粘度”的物理意义是什么?以液态炉渣的微观结构理论,解释在粘度上的种种行为。

12.何谓液态炉渣的“表面性质”?表面性能不良会给冶炼过程造成哪些危害?13.与炼钢过程比较,高炉冶炼的条件对炉渣去硫反应的利弊如何?5※<第四章>1.风口前焦炭循环区的物理结构如何?风口前碳的燃烧在高炉过程中所起的作用是什么?2.什么叫鼓风动能?它对高炉冶炼有什么影响?3.什么叫理论燃烧温度?它在高炉冶炼中起何作用?4.什么叫水当量?沿高炉高度方向水当量的变化特征?5.高炉内三种传热方式各自进行的条件如何?在不同条件下哪一种方式为控制性环节?5※<第五章>1.写出欧根公式,说明式中各因子的物理意义,指出该式对高炉作定性分析时适用的区域,并从炉料和煤气两方面分析影响ΔP的因素及改善炉内透气性的主要途径。

钢铁冶金学炼铁部分第三版摘要:一、钢铁冶金概述二、炼铁原理与工艺1.高炉炼铁2.直接还原炼铁3.熔融还原炼铁三、炼铁原料与配料四、高炉操作与管理1.炉料准备2.炉内过程控制3.炉况判断与调整4.休风与焖炉五、炼铁环境保护与节能六、炼铁新技术与发展趋势正文:一、钢铁冶金概述钢铁冶金是指通过熔融、氧化还原、凝固等过程,将铁矿石等原料转化为钢铁的过程。

钢铁冶金主要包括炼铁、炼钢和轧制等环节。

其中,炼铁是钢铁冶金的基础,其目的是将铁矿石中的铁氧化物还原成金属铁。

二、炼铁原理与工艺1.高炉炼铁高炉炼铁是将铁矿石、焦炭、熔剂等原料经过高温加热,使铁矿石中的铁氧化物被焦炭还原成金属铁的过程。

高炉炼铁具有生产能力大、成本低、金属回收率高等优点。

2.直接还原炼铁直接还原炼铁是将铁矿石等原料在高温下直接还原成金属铁的过程。

与高炉炼铁相比,直接还原炼铁具有能耗低、投资省、占地面积小等优点。

3.熔融还原炼铁熔融还原炼铁是将铁矿石等原料在高温下熔融,然后通过还原剂将铁氧化物还原成金属铁的过程。

熔融还原炼铁具有生产效率高、产品质量好等优点。

三、炼铁原料与配料炼铁原料主要包括铁矿石、焦炭、熔剂等。

铁矿石是炼铁的主要原料,其质量直接影响到炼铁过程和产品质量。

焦炭作为还原剂,在炼铁过程中起到关键作用。

熔剂主要用于调节炉内气氛和矿石的熔化。

四、高炉操作与管理1.炉料准备炉料准备包括铁矿石、焦炭、熔剂等原料的采购、储存、破碎、筛分等环节。

合理的炉料准备有利于保证高炉炼铁的稳定运行。

2.炉内过程控制炉内过程控制是高炉炼铁的关键,主要包括煤气流量、温度、压力等参数的调节。

通过炉内过程控制,可以使高炉达到最佳状态,提高金属回收率。

3.炉况判断与调整炉况判断与调整是根据高炉运行参数,判断高炉内发生的问题,并采取相应措施进行调整。

合理的炉况判断与调整有助于提高高炉炼铁的生产效率。

4.休风与焖炉休风是指高炉在短时间内停止煤气供应,以清理炉内积料和调整炉内气氛。

钢铁冶金学炼铁部分第三版摘要:一、钢铁冶金学炼铁部分的概述二、炼铁的原理和过程三、炼铁的设备和操作四、炼铁的环保和节能五、炼铁的发展趋势正文:一、钢铁冶金学炼铁部分的概述《钢铁冶金学炼铁部分第三版》是一本关于钢铁冶金学的专业书籍,主要介绍了炼铁的基本原理、过程、设备和操作。

本书在继承前两版的基础上,对炼铁技术进行了全面更新,以适应现代钢铁工业的发展。

书中还强调了炼铁的环保和节能,以及炼铁技术的发展趋势,为我国钢铁工业的持续发展提供了重要的理论支撑。

二、炼铁的原理和过程炼铁的原理是通过高温下的还原反应,将铁矿石中的铁氧化物还原成金属铁。

炼铁的过程主要包括原料准备、烧结、焦化、炼铁炉炼铁等环节。

在原料准备阶段,将铁矿石、焦炭、石灰石等原料进行混合和粉碎。

烧结是将混合好的原料进行高温烧结,形成烧结矿。

焦化是利用焦炭对铁矿石进行还原,生成一氧化碳和金属铁。

炼铁炉炼铁是将焦炭和烧结矿放入高炉,在高温下进行还原反应,生成金属铁。

三、炼铁的设备和操作炼铁的主要设备包括烧结炉、焦炉、高炉等。

烧结炉用于将原料进行烧结,形成烧结矿。

焦炉用于焦化,生成焦炭。

高炉用于炼铁,将铁矿石通过还原反应生成金属铁。

炼铁的操作主要包括原料配比、烧结矿破碎、烧结、焦化、高炉炼铁等环节。

四、炼铁的环保和节能炼铁过程中会产生大量的烟尘、二氧化硫等污染物,需要采取相应的环保措施进行治理。

目前,我国炼铁企业普遍采用除尘、脱硫等技术,有效降低了污染物排放。

此外,炼铁企业还通过提高资源利用率、降低能耗等措施,实现了炼铁过程的节能减排。

五、炼铁的发展趋势随着我国钢铁工业的转型升级,炼铁技术也在不断发展。

未来,炼铁技术将朝着绿色、高效、智能化的方向发展。

具体表现在:提高炼铁矿利用率,降低能耗;推广绿色炼铁技术,降低污染物排放;应用智能化技术,提高炼铁生产效率。

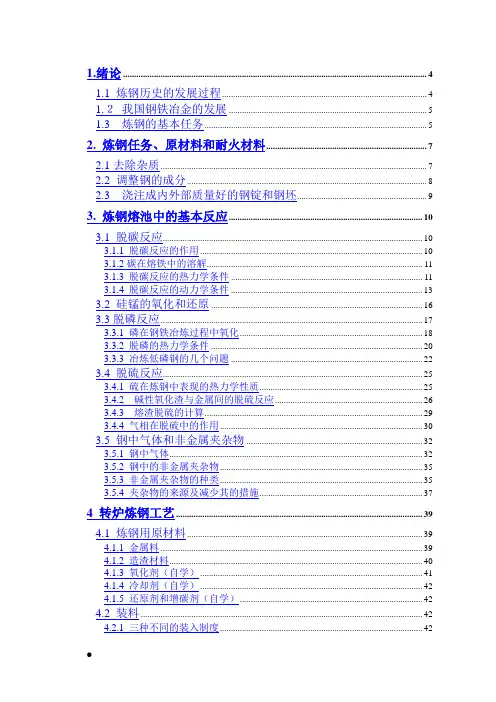

1.绪论 (4)1.1 炼钢历史的发展过程 (4)1.2我国钢铁冶金的发展 (5)1.3炼钢的基本任务 (5)2. 炼钢任务、原材料和耐火材料 (7)2.1去除杂质 (7)2.2 调整钢的成分 (8)2.3 浇注成内外部质量好的钢锭和钢坯 (9)3. 炼钢熔池中的基本反应 (10)3.1 脱碳反应 (10)3.1.1 脱碳反应的作用 (10)3.1.2碳在熔铁中的溶解 (11)3.1.3 脱碳反应的热力学条件 (11)3.1.4 脱碳反应的动力学条件 (13)3.2 硅锰的氧化和还原 (16)3.3脱磷反应 (17)3.3.1 磷在钢铁冶炼过程中氧化 (18)3.3.2 脱磷的热力学条件 (20)3.3.3 冶炼低磷钢的几个问题 (22)3.4 脱硫反应 (25)3.4.1 硫在炼钢中表现的热力学性质 (25)3.4.2 碱性氧化渣与金属间的脱硫反应 (26)3.4.3 熔渣脱硫的计算 (29)3.4.4 气相在脱硫中的作用 (30)3.5 钢中气体和非金属夹杂物 (32)3.5.1 钢中气体 (32)3.5.2 钢中的非金属夹杂物 (35)3.5.3 非金属夹杂物的种类 (35)3.5.4 夹杂物的来源及减少其的措施 (37)4 转炉炼钢工艺 (39)4.1 炼钢用原材料 (39)4.1.1 金属料 (39)4.1.2 造渣材料 (40)4.1.3 氧化剂(自学) (41)4.1.4 冷却剂(自学) (42)4.1.5 还原剂和增碳剂(自学) (42)4.2 装料 (42)4.2.1 三种不同的装入制度 (42)4.2.2 确定个阶段装入量应考虑的因素 (43)4.3 铁的氧化和熔池传氧方式 (43)4.3.1 铁的氧化和还原 (43)4.3.2 炉渣的氧化作用 (44)4.3.3 杂质的氧化方式—直接氧化和间接氧化 (44)4.4 供氧 (45)4.4.1氧流对熔池作用 (45)4.4.2 氧化机理 (51)4.4.3 LD的供氧操作 (52)4.5 造渣 (53)4.5.1炉渣碱度的控制 (53)4.5.2炉渣粘度的控制 (56)4.5.3炉渣氧化性的控制 (56)4.5.4放渣及留渣操作 (58)4.6 温度及终点的控制 (58)4.6.1 LD物料平衡和热平衡 (59)4.6.2 出钢温度的确定 (59)4.6.3 吹炼过程的温度控制 (59)4.6.4 终点控制 (60)4.7 脱氧和合金化 (60)4.7.1 吹炼终点的含氧量及脱氧的任务 (60)4.7.2 脱氧剂的选择及加入量的确定 (62)4.7.3 脱氧操作 (64)4.7.4 合金化的一般原理 (65)5 转炉顶底复合吹炼 (67)5.1 转炉顶底复吹的发展及其特点: (67)5.1.1 顶吹底吹转炉炼钢的特点及复合吹工艺的产生 (67)5.1.2 复合吹炼工艺的分类及目前发展状况 (68)5.1.3 复合吹炼的主要冶金特点 (69)5.2复合吹炼的熔池搅拌问题 (70)5.2.1转炉熔池搅拌问题—CO气泡搅拌及气流搅拌 (70)5.2.2 搅拌能与均匀混合时间(混匀时间) (72)5.3 复合吹炼的冶金问题 (73)5.3.1 对成渣及渣中FeO的影响 (73)5.3.2 对各元素化学反应的影响 (74)5.3.3 对钢中气体含量的影响 (75)5.4 底部供气元件 (76)5.4.1 底部供气种类及选择 (76)5.4.2 底部供气元件的种类及特点 (76)5.4.3 底部供气元件的布置对熔池搅拌的影响 (78)6 炼钢常用耐火材料 (79)6.1 炉衬材料 (79)6.2 炉衬破损机理 (80)6.3 延长炉龄的措施(自学) (81)7 预脱硫 (83)8 含钒铁水的吹炼 (87)8.1 提钒 (87)8.2 半钢炼钢 (89)使用说明 (90)参考文献 (91)1.绪论钢铁是现代生产和科学技术中应用最广的金属材料.特别是钢,在金属材料的用量中约占85%以上.这是由于钢的强度高,韧性好,容易加工和焊接,使优良的结构材料.钢的品种由上千种,可以跟据不同要求,得到不同性能的钢.作为钢的基体的铁元素在地壳中的蕴藏量5.10%,在金属元素中仅次于铝8.80%,容易从矿石中提取和加工.近三四十年,钢生产迅速发展,世界上岗的年产量已超过七亿吨.近代钢铁生产的主要方法一直是沿用”二步法”,第一步先用矿石冶炼出生铁,第二不再以生铁和废钢为基本原料炼出不同的钢种.近十几年,虽然有人在”一步法”上作了大量的工作,即直接还原—从矿石直接还原出钢,但目前来看,最起码在近期,其法不会最为生产钢的主要手段;也很难成为发展方向.原因主要是其技术不成熟;成本太高.1.1 炼钢历史的发展过程近代主要的炼钢方法首推1885年在英国获得专利的贝塞麦法,即酸性空气底吹转炉炼钢法.他是在底吹转炉中,将空气直接吹入铁水,利用空气中的氧气氧化铁水中铁、硅、锰、镁等元素,并依靠这些元素氧化释放出的热量将体金属加热到能顺利进行浇铸所需的高温。

钢铁冶金学(炼铁部分)第一部分基本概念及定义1.高炉法:传统的以焦炭为能源,与转炉炼钢相配合,组成高炉―转炉―轧机流程,被称为长流程,是目前的主要流程。

2.非高炉法:泛指高炉以外,不以焦炭为能源,通常分成轻易还原成和熔融还原成,通常与电炉协调,共同组成轻易还原成或熔融还原成―电炉―轧机流程,被称作长流程,就是目前的辅助流程。

3.钢铁联合企业:将铁矿石在高炉内冶炼成生铁,用铁水炼成钢,再将钢水铸成钢锭或连铸坯,经轧制等塑形变形方法加工成各种用途的钢材。

4.高炉有效率容积:由高炉出来铁口中心线所在平面至大料钟上升边线下沿水平面之间的容积。

5.铁矿石:凡是在一定的技术条件下,能经济提取金属铁的岩石。

6.富矿:一般含铁品位超过理论含铁量70%的矿,对于褐铁矿、菱铁矿及碱性脉石矿含铁量可适当放宽。

7.还原性能够:矿石中铁融合的氧被还原剂夺回的深浅程度。

主要依赖于矿石的球状程度、空隙及气孔原产状态。

通常还原性不好,碳素燃料消耗量高。

8.熔剂:由于高炉造渣的需要,入炉料中常需配加一定数量的助熔剂,该物质就称为熔剂。

9.耐火度:抗炎高温熔融性能的指标,用耐热锥变形的温度则表示,它表观耐火材料的热性质,主要依赖于化学共同组成、杂质数量和集中程度。

实际采用温度必须比耐火度高。

10.荷重软化点:在施加一定压力并以一定升温速度加热时,当耐火材料塌毁时的温度。

它表征耐火材料的机械特性,耐火材料的实际使用温度不得超过荷重软化点。

11.耐急冷急热性(抗热震性):就是所指在温度急剧变化条件下,不脱落、不碎裂的性能。

12.抗蠕变性能:荷重工作温度下,形变率。

13.抗渣性:在使用过程中抵御渣化的能力。

14.高炉有效率容积利用系数(吨/米日)=合格生铁约合产量/(有效率容积×规定工作日)。

15.入炉焦比:干焦耗用量/合格生铁产量(kg/t),一般250~550kg/t。

16.冶炼强度:干焦耗用量/(有效容积×实际工作日),t/m3h。

钢铁冶金学炼铁部分第三版钢铁冶金学是研究钢铁冶炼原理、工艺和技术的学科,其炼铁部分是钢铁冶金学的重要组成部分。

本文将简要介绍钢铁冶金学炼铁部分的主要内容。

炼铁是将铁矿石经过一系列工艺过程,化学变化和物理变化,最终得到铁的冶金过程。

炼铁过程主要包括矿石选矿、矿石炼烧、高炉冶炼和铁水处理等几个主要环节。

首先是矿石选矿。

矿石选矿是从原矿中选择出含有较高铁含量的矿石,以便后续的冶炼工艺。

矿石选矿一般包括矿石的破碎、矿石的磁选、重选和浮选等工序。

其中,磁选是通过磁力作用将含铁矿石从其他杂质分离出来,重选是通过重力作用将矿石进行分类,浮选则是利用矿石与气泡的不同亲附性,使矿石分离的一种工艺。

其次是矿石炼烧。

矿石炼烧是将矿石进行预处理,以提高铁矿石的还原性、耐高温性和稳定性。

矿石炼烧的方法主要有烧结、球团烧结和直接还原等。

其中,烧结是将矿石加入一定比例的烧结助剂,通过高温烧结得到具有一定强度的矿石块,球团烧结则是在矿石表面涂覆一层球团剂,通过高温烧结得到球团状的矿石块。

接下来是高炉冶炼。

高炉冶炼是将矿石块和冶炼燃料(焦炭)反应生成铁的过程。

高炉是炼铁的主要设备,一般由炉体、上、下风、煤气管道等组成。

高炉冶炼主要包括炉料装入、炉况操作、还原炉内矿石等几个主要环节。

其中,炉料装入是将经过选矿和炼烧处理的矿石和冶炼燃料按一定的比例装入高炉中,炉况操作是根据高炉内的温度、压力、气体组成等参数来调整高炉操作。

最后是铁水处理。

铁水处理是指通过一系列的工艺过程,将高炉产生的铁水精炼成合格钢铁产品。

铁水处理主要包括脱硫、脱脂、炼石和炼钢等几个环节。

脱硫是通过加入适量的脱硫剂,将铁水中的硫元素还原为低硫铁合金。

脱脂是利用渣浆的剪切作用将铁水中的夹杂物除去。

炼石是指将铁水中的脱硫剂和夹杂物等固体杂质分离出来。

炼钢是通过加入一定比例的合金元素和调整温度、压力等参数,使铁水中的碳含量和合金元素达到所需标准。

综上所述,钢铁冶金学炼铁部分主要包括矿石选矿、矿石炼烧、高炉冶炼和铁水处理等几个重要环节。