工艺路线样本

- 格式:doc

- 大小:354.50 KB

- 文档页数:22

零件机械加工工艺一、机械加工工艺规程1.机械加工工艺过程在机械制造时,从原材料制成机械产品的全过程称为机械的生产过程。

1.1原材料的采购、运输、保存和准备。

(外协科、毛坯库等)1.2毛坯的制造(外协科、结构车间)1.3毛坯经过机械加工、热处理及表面处理而成为零件(加工车间、热处理等)1.4零部件的装配(装配车间)1.5机械的质量检查及试车检验(技术科、检查科、装配车间)1.6机械的油漆和包装(油漆厂和包装厂)下面介绍几个机械加工中的概念1.1 工序:是一个(或几个)工人在一个工作地点上连续完成一个(或同时几个)零件的机械加工工艺过程中的某一部分工作,它是工艺过程的基本组成部分。

(如轴调质前和后在c630车床上车外圆工序,是两道车外圆工序;在门座架在10米立车车上面止口)一个零件需经过多个工序的加工才能成为成品。

1.2 工位:在有些情况下,一个工序中,工件在加工过程需多次改变位置及多次装夹,以便进行不同的加工工作,这些工件在机床所占的每一个位置称为一个工位。

如:走行鞍座在镗床上加工上面孔和上平面是一个工位,镗轴孔和端面又是一个工位。

1.3 工步:有时在一个工序中,还需以各种不同的切削刀具和切削用量,加工不同的表面,其中以同样刀具、同样切削用量、加工同一个或同一组表面那部分工作称为一个工步。

1.4 走刀:在一个工步中,有时因所需切去金属层很厚,而不能一次切完,则需分几次切完,这时每次切削就称为一次走刀。

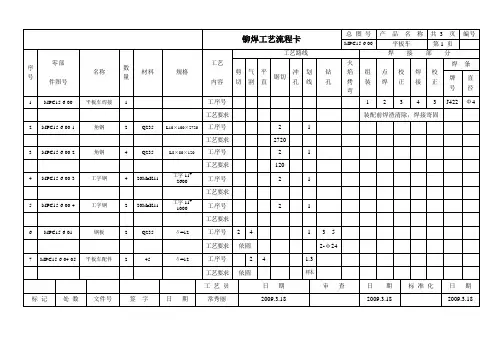

2. 机械加工工艺规程机械加工工艺文件的种类2.1.机械加工工艺路线(技术科,后面有附页样本及代号的含义)2.2.机械加工工艺过程卡片(技术科,后面有附页样本及代号的含义)2.3.机械加工工艺说明卡片(技术科)2.4.工艺方案(技术科)以上四种工艺文件是必须的,无论大小产品,以上四种文件都缺一不可2.5.工艺装备明细表(技术科)3. 制定机械加工工艺规程的要求和应做的工作工艺规程是指导生产的工艺文件,因此,所制定的工艺规程应保证零件的加工质量,达到图纸上所提出的各项技术要求,同时在保证达到加工质量的基础上,使工艺规程具有较高的生产率和经济性。

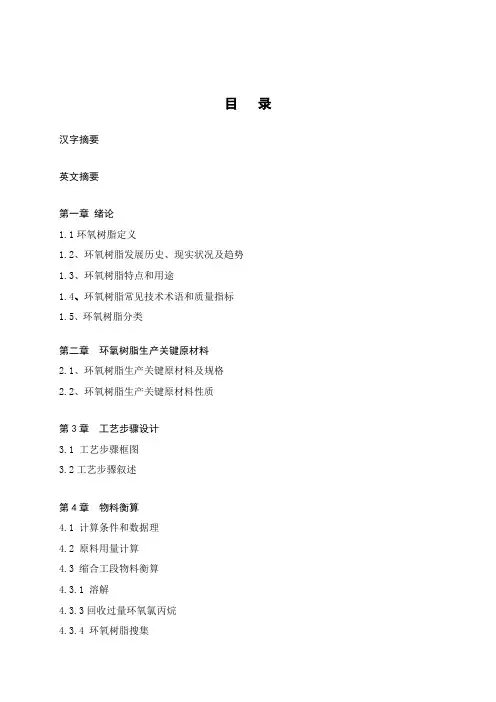

目录汉字摘要英文摘要第一章绪论1.1环氧树脂定义1.2、环氧树脂发展历史、现实状况及趋势1.3、环氧树脂特点和用途1.4、环氧树脂常见技术术语和质量指标1.5、环氧树脂分类第二章环氧树脂生产关键原材料2.1、环氧树脂生产关键原材料及规格2.2、环氧树脂生产关键原材料性质第3章工艺步骤设计3.1 工艺步骤框图3.2工艺步骤叙述第4章物料衡算4.1 计算条件和数据理4.2 原料用量计算4.3 缩合工段物料衡算4.3.1 溶解4.3.3回收过量环氧氯丙烷4.3.4 环氧树脂搜集第5章热量衡算.5.1计算依据5.2 常见热力学数据计5.3缩合工段热量衡算第6章设备选型6.1计算条件确定.6.1.1 操作工时和生产周期确实定6.2 缩合工段反应岗位设备选型.6.2.1物料体积计算6.2.2反应釜选型6.2.3校核传热面积6.3.1缩合工段苯回收岗位设备选型6.3 其它设备选第7章厂区部署和车间部署设计7.1工厂设计内容和规范7.2 厂址选择7.3 车间部署7.3.1 辅助生产和行政-生活部署7.3.2 厂房布局7.3.3 厂房长、宽、高和层数确定.7.3.4 厂房内部署第8章“三废”处理及其综合利用8.1 废水处理8.2 套用和回收利用3、环境保护方法第九章环氧树脂安全生产和环境保护年产3000吨环氧树脂车间工艺设计蔡成云摘要:环氧树脂生产工艺通常分为一步法和二步法。

现在低分子量液体环氧树脂和中分子量固体环氧树脂,通常全部采取一步法工艺;高分子量环氧树脂采取二步法。

二步法工艺优点:和一步法相比,它含有生产工艺简单、设备少、工时短、无三废排放和产品质量易调整控制等优点。

以双酚A(BPA)为关键原材料,合成环氧树脂称为双酚A(BPA)型环氧树脂,是现在产量最大、用途最广环氧树脂,因为它应用遍布国民经济众多领域,所以又称为通用型环氧树脂。

它属于缩水甘油醚型。

本文介绍了年产3000吨环氧树脂车间设计,从技术、工程经济、生产管理等方面进行了具体叙述,内容关键包含:设计依据,工艺路线论证,工艺步骤设计,全步骤物料衡算,全步骤能量衡算,工艺设备选型和计算,车间部署设计,三废处理及其综合利用,劳动组织,劳动保护和安全生产,工程经济,工艺细节改善设计等内容。

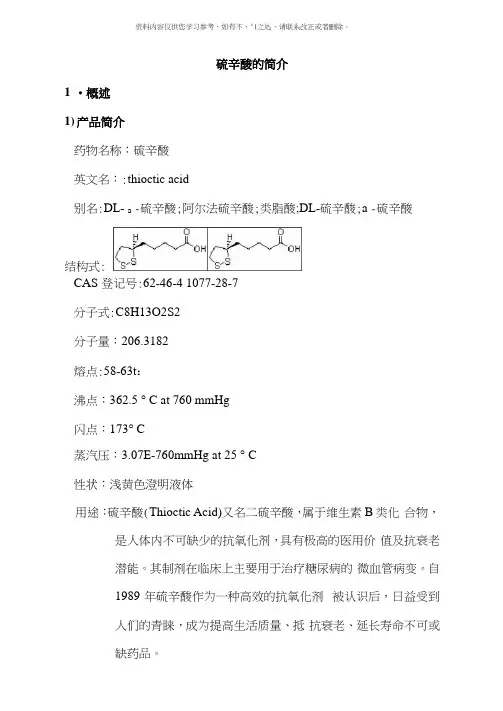

硫辛酸的简介1 •概述1) 产品简介药物名称:硫辛酸英文名::thioctic acid别名:DL- a -硫辛酸;阿尔法硫辛酸;类脂酸;DL-硫辛酸;a -硫辛酸 CAS 登记号:62-46-4 1077-28-7分子式:C8H13O2S2分子量:206.3182熔点:58-63t :沸点:362.5 ° C at 760 mmHg闪点:173° C蒸汽压:3.07E-760mmHg at 25 ° C性状:浅黄色澄明液体用途:硫辛酸(Thioctic Acid)又名二硫辛酸,属于维生素B 类化 合物,是人体内不可缺少的抗氧化剂,具有极高的医用价 值及抗衰老潜能。

其制剂在临床上主要用于治疗糖尿病的 微血管病变。

自1989年硫辛酸作为一种高效的抗氧化剂 被认识后,日益受到人们的青睐,成为提高生活质量、抵 抗衰老、延长寿命不可或缺药品。

结构式:资料来源:化化网.百度搜索2)生产方法的选择及生产流程的确定常见的硫辛酸生产工艺有6,8-二氯辛酸乙酯法、Baryer-Villiger氧化方法、普林斯反应方法、环己酮和乙烯基乙瞇法等,现简介如下:(1)6,8・二氯辛酸乙酯法以6, 8 -二氯辛酸乙酯为起始原料,经过环合反应、硕性水6,8・二氯辛酸乙酯法•硫辛酸合成路线1工艺特点:此路线的总收率接近50%,产品纯度为99%,工业化成本相对较低,是一条值得推广的工艺路线。

(2)Baryer-Villiger 氧化方法以环己酮为起始原料,经烯胺化、加成、过氧化、取代、氧化共5步反应得到最终产物,总收率为25%O合成路线如下:Baryer-Villiger氧化方法■硫辛酸合成路线2工艺特点:本法具有反应步骤短,操作简便,收率较高的特点, 可是有些反应条件比较苛刻。

(3)普林斯反应方法普林斯(Prins)反应是一类经典的有机化学反应,是烯炷与醛在酸性催化剂下的缩合反应。

合成A ■硫辛酸的反应中,杲在酸性介质普林斯反应方法■硫辛酸合成路线3工艺特点:用这条合成路线得到混旋A -硫辛酸的收率是20%-30 %,有些反应条件比较苛刻。

安定的生产工艺路线组长: 石珍组员: 洪小苹、任世娇、朱旭琳、王守亮、王景林一、药品基本信息COCI +NHClCH3ZnCl2ClCH2NHCON C N CI CON COCH3CH2NH COO CH2CO COCH3CH2NH2NH4OHCI NC NCH3COCH2<1><2><3><5><6><8><9>安定中文别称: 地西泮, 苯甲二氮卓;化学名称: 7-氯-1-甲基-5-苯基-1,3-二氢-1,4-苯并二氮杂卓-2-酮化学式: C16H13CLN2O随着安定药的出现和使用, 精神病治疗进入了化学治疗阶段。

安定药能使精神病人的狂躁症状缓解, 幻觉妄想消失、神志错乱得以纠正, 达到了”安神定志”, 缓解精神病的效果, 其副作用小、毒性低而受到公众极大欢迎。

二、制备安定的合成路线制法一:<1>苯甲酰氯<2>对( 甲氨基) 氯苯<3>2-甲氨基-5-氯二苯酮<4>苄氧羰基甘氨酸<5>N,N-二环己碳二亚胺<6>【2-( 2-苯甲酰) -4氯苯基-N-甲基氨基甲酰甲基】氨基甲酸苄酯<7>乙酸<8>5-氯-2-( N-甲基甘氨酰胺基二苯酮<9>7-氯-1,3-二氢-1-甲基-5苯基-2H-1,4-苯并二氮杂卓-2-酮, 地西泮工艺技术:1、将苯甲酰氯[1]482g放入装有温度计、搅拌器及回流冷凝器的反应器中, 加热至110℃, 搅拌下加入对甲氨基氯苯【2】194g。

将混合物加热到180℃后添加氯化锌230g。

然后慢慢将反应物质温度提升到220~230℃, 于此温度保持到不再产生氯化氢气体为止( 约1~2h) 。

然后冷却至120℃, 注意与水混合并将混合物加热、回流。

重复倾出上部的水层2~3次。

最后将不溶于水的褐色物质悬浮于35ml水、 500ml醋酸与650ml浓硫酸的混合液中, 加热回流17h。

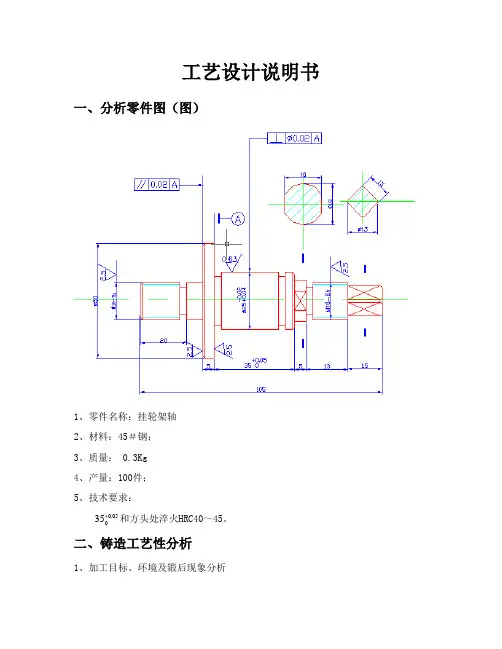

工艺设计说明书一、分析零件图(图)1、零件名称:挂轮架轴2、材料:45#钢;3、质量: 0.3Kg4、产量:100件;5、技术要求:05.035 和方头处淬火HRC40~45。

二、铸造工艺性分析1、加工目标、环境及锻后现象分析零件为轴类零件,所以铸造目标不是侧重于成形、降低加工余量,而是侧重于提升锻件力学性能,选择自由手工铸造。

锻后零件性能可能改变趋势有坯料端部弯曲并带毛刺和脱碳等。

2、零件结构形状对铸造适应性分析即锻件结构工艺性分析。

该零件为阶梯轴类零件,可经过手工自由铸造来完成初步成型。

因铸造而产生缺点能够经过铸造后热处理和切削加工来改善。

三、绘制锻件图锻件图是依据零件图绘制。

自由锻件图是在零件图基础上考虑了加工余量、铸造公差、工艺余块等参数后绘制而成。

依据以下步骤绘制锻件图(以下页图):(1)确定锻件形状。

(2)用红线绘出锻件图。

(3)计算尺寸,查公差并注于图上。

查《锻压手册》知,轴向机械加工余量和公差为8±3,径向机械加工余量和公差为4±1.5。

最终锻件图以下所表示:四、参数选择1、工艺参数首先选择工艺余块以简化锻件外形,然后确定加工余量和公差。

2、选择依据选择参数应考虑锻件材料、形状尺寸、现有设备、生产批量等原因。

3、确定方法查相关标准进行分析,并和同类件比较,选择公差余量可依下列条件确定:(1)锻件数量。

数量多,其值取小些,不然取大些。

(2)锻件材料。

通常材料其值取小些,特殊钢取大些。

(3)表面质量。

原材料表面质量好,其值取小些,不然取大些。

(4)锻件形状尺寸。

锻件形状简单,长度短,其值取小些,不然取大些。

(5)锻工技术水平。

锻工技术水平高,其值取小些,不然取大些。

(6)工具和设备情况、企业工艺习惯等其它原因。

因为公差余量均由经验而定,在此以《锻压手册》查得数据为最终参数。

4、数据处理对于大型锻件尾数圆整为5或0;中小型锻件按四舍五入标准处理成整数。

最终确定工艺参数如锻件图所表示。

⼯序说明书样本⽬录设计任务书…………………………………………………………………………⼯艺⼯装设计说明书正⽂序⾔⼀、零件分析与⼯艺路线拟订………………………………………⼆、⼯艺参数确定及⼯艺⽂件填写…………………………………三、拟订夹具结够⽅案………………………………………………四、夹具设计…………………………………………………………五、设计总结…………………………………………………………六、参考⽂献…………………………………………………………机制专业⼯艺⼯装设计任务书设计题⽬曲轴箱零件的⼯艺⼯装设计( ⽣产纲领10000)设计内容: 1.零件图 1份2.⼯艺过程卡及⼯序卡 1套3.夹具设计装配图 1份4.夹具设计零件图 1~2张5.课程设计说明书 1份班级学号设计⼈员指导教师序⾔⼯艺⼯装设计是⼀项实践性很强的⼯作, 也是对所学课程的⼀次深⼊综合性锻炼。

我希望经过这次课程设计, 能从中锻炼和提⾼⾃⼰分析问题、解决问题的能⼒, 为今后⾛上⼯作岗位打下⼀个良好的基础。

由于能⼒所限, 设计中还会有许多不⾜之处, 恳请各位⽼师给予指教。

⼀、零件分析与⼯艺路线拟定1.零件的作⽤曲轴箱是箱体类零件, 它是运动的主体部件, 主要起⽀撑、保护和防尘作⽤, 以及保证主轴回转精度, 从⽽保证机器运转正常。

该曲轴箱ф98.4和ф52的孔同轴度的保证对机械性能的保证尤为重要, ⽽且两孔的精度等级分别为7级和6极, 加⼯难度很⼤。

为保证精度要求我们采⽤浮动镗保证。

其它表⾯加⼯为次加⼯表⾯, 容易保证。

2.零件⼯艺分析零件的材料为HT150, 灰铸铁⽣产⼯艺简单, 铸造性能优良, 但塑性较差、脆性⾼, 不适合磨削, 为此以下是曲轴箱的加⼯表⾯之间的位置要求:⑴曲轴箱上下⾯以及左右端⾯, ф98.4和ф52的同轴孔, 4-M8、 6-M8-25、6-M6的螺纹孔及4-ф9通孔。

⑵平⾯表⾯粗糙度均为3.2, 螺纹孔及ф9孔表⾯粗糙度为6.3, ф98.4和ф52的孔粗糙度为1.6且两孔有同轴度和圆柱度要求, 左右端⾯与ф98.4和ф52的中⼼线有垂直度要求。

四、环氧丙烷产品工艺规划方案

4.1 产品产能规划方案

以丙烷、过氧化氢为原料, 采用直接氧化法工艺, 生产工业级环氧丙烷, 该工艺副产物为水。

表4-1本项目产品规格

注: 该产量以年开工300天计

表4-2 GB/T14491- 工业用环氧丙烷标准

4.2 产品工艺规划方案

4.2.1 基本工艺方案比较

当前世界上环氧丙烷生产技术主要有: 氯醇法, 共氧化法( 主要包括乙苯共氧化法( PO/SM法) , 异丁烷共氧化法( PO/TAB 法) ) , 直接氧化法( 主要包括过氧化氢直接氧化法( HPPO法) , 氧气直接氧化法, 氧气氢气直接氧化法) 。

4.2.2 原子利用率比较

化学反应追求的是反应选择性, 可是即使反应选择性达到100%, 这个反应过程中依然能够产生大量废物。

为衡量一个化学反应中生成一定目标产物所伴生的废物量, 美国人Trost提出了”原子经济性”的概念。

实现原子经济性的程度, 能够用原子利用率来衡量, 其定义为:

原子利用率=目标产物的量/按化学计量所得所有产物的量之

和×100%

表4-3 不同生产方法原子利用率比较

从表1-3能够看出, 在不考虑其它副反应情况下, 氧气直接氧化技术的原子经济性是最好, 所有原料均转化为产物, 紧随其后是双氧水法、氢氧化法及异丙苯法, 第三梯队为PO/MTBE法、PO/SM 法, 排名最后的氯醇法原子利用率最低。

可是PO/MTBE法、PO/SM 法同时生产具有工业价值的联产品, 如果把联产品也计入, 其原子利用率高达90%, 远高HPPO法和CHP法, 仅次于直接氧化法, 这是工业认可原因之一。

4.2.3 氯醇工艺

氯醇法的基本生产原理是: 以丙烯和氯气为原料, 首先丙烯经

氯醇化反应后生成氯丙醇, 其次氯丙醇经皂化反应后生成环氧丙烷, 最后经精制后得到环氧丙烷产品。

氯醇法生产环氧丙烷技术的核心是氯醇化反应器技术, 当前世界上比较有代表的反应器技术为美国陶氏化学管式反应器技术、日本旭硝子公司的管塔型反应器技术、三井东压公司和昭和电工的塔式反应器技术, 国内主要采用的是日本塔式管塔式反应器技术和自行开发的氯醇反应器技术。

氯醇法优点是流程比较短、工艺成熟、操作负荷弹性大、产品选择性好、收率高、生产比较安全、对原料丙烯纯度的要求不高、投资少。

然而其缺点非常明显: 对设备的强腐蚀性、生产过程中大量的氯气消耗以及生产中产生含有氯化钙的废水对环境的严重污染己成为制约环氧丙烷工业发展的关键因素, 而且国家政策也反对氯醇法环氧丙烷的生产, 氯醇法正在逐步被其它环氧丙烷生产工艺所取代。

4.2.4 共氧化工艺

共氧化法主要包括乙苯共氧化法( PO/SM法) 和异丁烷共氧化法( PO/TAB 法) 。

共氧化法的基本生产原理是: 首先, 在一定温度和压力下使用氧气或空气氧化乙苯或者异丁烷, 生成相应的有机氢过氧化物。

然后, 丙烯与有机氢过氧化物反应生成环氧丙烷, 同时联产α-甲基苯

甲醇或叔丁醇。

α-甲基苯甲醇脱水成为苯乙烯, 叔丁醇脱水可制得异丁烯。

两种过程都会产生环氧丙烷量的2~3倍的联产品。

(1) 乙苯共氧化法( PO/SM法)

PO/SM法共氧化法优点是克服了氯醇法的三废污染严重、设备腐蚀和需要氯为原料的缺点, 具有反应较平稳、无污染等优点。

其缺点也较为明显, 工艺流程长、防爆要求严、投资大、对原料规格要求高、操作条件严格、联产品比例大等。

每生产1吨环氧丙烷有1.8吨苯乙烯生成, 这远超过主产品的产量, 而且副产品的市场需求量波动大, 因此环氧丙烷生产受市场因素制约严重。

因此乙苯共氧化法装置必须考虑对联产品同时有需求, 才显出优越性。

(2) 异丁烷共氧化法( PO/TAB 法)

PO/TAB 法优点是克服了氯醇法三废污染严重、腐蚀大和需要氯为原料的缺点, 反应较平稳、无污染。

其缺点是工艺复杂、流程长、对设备要求高, 因而投资费用高, 每吨环氧丙烷副产2.5~3.0吨叔丁醇, 需要平衡大量的联产物。

这类装置宜建设在大型石油化工装置附近, 装置能力不宜过小。

此工艺产生的叔丁醇( TBA )被转化为甲基叔丁基醚(MTBE)作为联产品用于汽油添加剂, 由于甲基叔丁基醚涉及健康和水体污染风险, 该工艺的应用正在减少。