润滑油净化系统

- 格式:ppt

- 大小:6.85 MB

- 文档页数:18

核电M310机组润滑油系统油冲洗方法实践摘要:本文提出了一种适合M310汽轮机润滑油系统冲洗的新方法,即水基冲洗方法,水基冲洗以不同的表面活性物质为主要洗涤剂,有很强的润湿,乳化,分散,溶解作用。

另外,其快速的反应能力,可以使污染物不再聚集于该体系的内部表面,该方法可在油路冲洗的第一阶段,迅速而有效地将管道中的污物从管道中清除出去,既可保持油路冲洗的效果,又可节约油循环周期,减少冲洗耗油量。

通过对M310机组润滑油系统油冲洗方法的实例分析,证明了这种方法对环境保护、节能、省时、省油、冲洗效果良好。

关键词:核电M310机组;润滑油系统;冲洗方法汽轮机组的润滑油系统是机组系统中轴承润滑、冷却、调速及密封的关键环节。

在机组运行及维修中,因多种原因,会使润滑油洁净度下降,造成转子轴颈磨损、轴承及密封件的损耗。

因而,润滑油液洁净程度的好坏,将直接关系到设备工作的安全与可靠性。

对于新的或大修的机组来说,为了保证机油系统的洁净,必须对机油系统进行冲洗,而冲洗的时间和效果都取决于采用什么样的机组冲洗方法。

基于此,本文通过对常规汽轮机润滑系统油液循环式冲洗存在的缺陷进行分析,介绍了采用水基冲洗的新工艺,并讨论了这种新工艺的工程应用优势。

1传统润滑油系统冲洗方法汽轮机润滑系统的管道冲洗一般分为两步,一步是将油从外管道中排出,使油无法进入轴承座;第二步是对全部正式润滑油系统进行管道的内循环冲洗。

在运行期间,对新投入运行的机组,一般需对其管道进行一二阶段的两级冲洗,而对投运机组如大修后或停运中,只需对其进行第二阶段的冲洗[1]。

传统润滑油系统清洗的首要步骤是清洗不包含正式润滑油系统的油泵设备的外部管道。

需要用到大流量的油泵和某些临时性的管线。

这一段的清洗过程对设备整体来说是一个很关键的环节,同时也是一个很难控制的环节。

经这一阶段清洗油品品质达到要求后,方可实施第二阶段清洗。

第二步为正式油系统完全投运,向轴承箱供油,整个系统进入带有正式油路的内循环,各单元的工作流程大同小异,因此,在新机组的安装调试和运行管理中,如何在第一阶段内改善油系统的冲洗效果,缩短冲洗时间,是一个非常重要的问题。

发电厂汽轮机润滑油系统设计发布时间:2022-07-10T09:18:28.372Z 来源:《中国科技信息》2022年5期3月作者:任勇[导读] 汽轮机安全可靠的运行需要润滑油系统给予大力支持。

若润滑油系统运行不不畅,汽轮机会出现各种事故,比如烧瓦、主轴弯曲等。

任勇中国电建集团山东电力建设第一工程有限公司山东济南 250000摘要:汽轮机安全可靠的运行需要润滑油系统给予大力支持。

若润滑油系统运行不不畅,汽轮机会出现各种事故,比如烧瓦、主轴弯曲等。

汽轮机由于彼此之间摩擦过于严重而引发更大的事故。

基于此,设计人员非常重视发电厂汽轮机润滑油系统设计工作,非常小心细节问题。

本文主要是对汽轮机润滑油系统中易出现的问题进行简单的探讨。

关键词:发电厂汽轮机润滑油系统设计汽轮机的润滑油系统在汽机的运行中,发挥至关重要的作用,是汽轮机安全运行的重要保障。

在运行中,如果汽轮机的润滑油系统工作异常,极易导致汽轮机烧瓦、大轴弯曲、转子动静摩擦,甚至发生整机损坏的恶性事故。

由于润滑油系统出现故障而被迫停机的事情时有发生。

因此,对汽轮机润滑油系统的设计应引起重视。

发电厂汽轮机润滑油系统设计时需要注意的问题比较多,设计者必须多加注意,当然由于发电厂情况不同,设计者必须结合具体实践来进行设计,同时对设计方案进行不断的整改,直到各个方面都符合要求后,才能够应用到实践中。

1润滑油系统的介绍汽轮机的润滑油系统大体可以分成两个部分:一是汽轮机生产厂家负责设计的润滑油以及顶轴油供给系统;二是设计院为润滑油系统设计的存储、输送以及净化系统。

这两个分系统对于整个润滑油系统的作用就相当于两条腿对于人的作用,它们相互协调工作,为汽轮机的正常工作奠定坚实的基础。

润滑油系统的两个分系统,前者是为汽轮机的各种结构装置提供所需的润滑和冷却以及各种压力用油,后者则是为前者提供相应的支持,主要负责润滑油在整个装置间的输送以及润滑油的净化排污等。

2润滑油系统设计中应注意的问题润滑油具有易燃性,所以润滑油系统的设计一定要做好密封工作,避免因为泄漏而引发的火灾事故对工作人员的生命财产以及设备造成严重的损失。

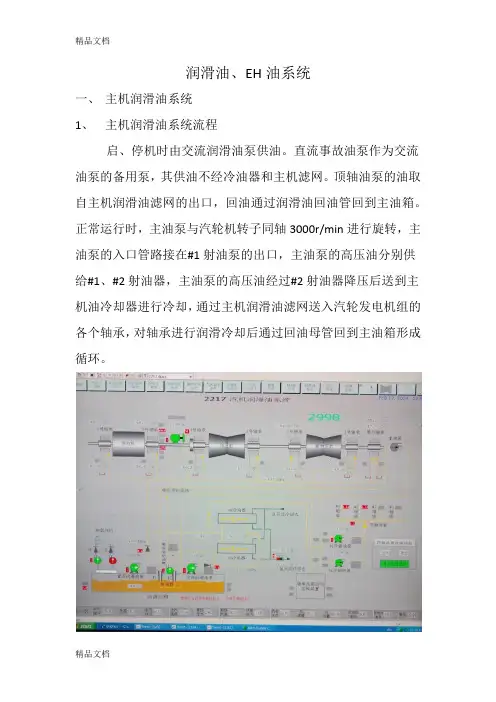

润滑油、EH油系统一、主机润滑油系统1、主机润滑油系统流程启、停机时由交流润滑油泵供油。

直流事故油泵作为交流油泵的备用泵,其供油不经冷油器和主机滤网。

顶轴油泵的油取自主机润滑油滤网的出口,回油通过润滑油回油管回到主油箱。

正常运行时,主油泵与汽轮机转子同轴3000r/min进行旋转,主油泵的入口管路接在#1射油泵的出口,主油泵的高压油分别供给#1、#2射油器,主油泵的高压油经过#2射油器降压后送到主机油冷却器进行冷却,通过主机润滑油滤网送入汽轮发电机组的各个轴承,对轴承进行润滑冷却后通过回油母管回到主油箱形成循环。

2、主机润滑油系统作用润滑油系统的作用是给汽轮发电机的支持轴承、推力轴承和盘车装置提供润滑和冷却,为氢密封系统供备用油以及为操纵机械超速脱扣装置供压力油。

该系统设有可靠的主供油设备及辅助供油设备,在盘车、启动、停机、正常运行和事故工况下,满足汽轮发电机组的所有用油量。

3、主机润滑油系统的组成设备润滑油系统由汽轮机主轴驱动的主油泵、冷油器、顶轴装置、盘车装置、排烟系统、油箱、油箱管路及附件、油处理系统管路及附件、润滑油泵、事故油泵、启动油泵(氢密封泵)、油净化装置、滤油装置、油箱电加热器、油位开关、油位指示器、套装油管路、阀门、各种监视仪表等构成。

1、润滑油:润滑油系统中使用的油是高质量、均质的精炼矿物油,并且必须添加防腐蚀和防氧化的成份。

此外,它不得含有任何影响润滑性能的其他杂质,一般机组润滑油牌号为:Shell turbo T32透平油。

为了保持润滑油的完好,提高汽轮发电机组零部件的使用寿命,对于油的清洁度和油温的要求尤其严格。

2、润滑油主油箱主油箱一般为圆筒形立式油箱或者圆筒形卧式油箱,由钢板卷制而成。

其安装在汽机房零米或3.5米地面的汽轮发电机组前端。

油箱顶部焊有圆形顶板,交流润滑油泵、直流事故油泵、启动油泵(氢密封泵)、排烟装置、油位开关、油位指示器等都装在顶板上,油箱内装有射油器、电加热器及连接管道、阀门等。

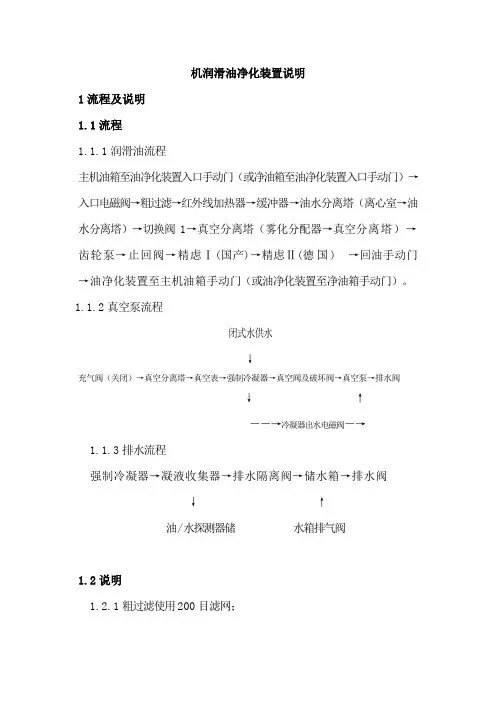

机润滑油净化装置说明1流程及说明1.1流程1.1.1润滑油流程主机油箱至油净化装置入口手动门(或净油箱至油净化装置入口手动门)→入口电磁阀→粗过滤→红外线加热器→缓冲器→油水分离塔(离心室→油水分离塔)→切换阀1→真空分离塔(雾化分配器→真空分离塔)→齿轮泵→止回阀→精虑Ⅰ(国产)→精虑Ⅱ(德国) →回油手动门→油净化装置至主机油箱手动门(或油净化装置至净油箱手动门)。

1.1.2真空泵流程闭式水供水↓充气阀(关闭)→真空分离塔→真空表→强制冷凝器→真空阀及破坏阀→真空泵→排水阀↓↑――→冷凝器出水电磁阀―→1.1.3排水流程强制冷凝器→凝液收集器→排水隔离阀→储水箱→排水阀↓↑油/水探测器储水箱排气阀1.2说明1.2.1粗过滤使用200目滤网;1.2.2加热器为红外线加热器,装有温控仪,温度控制在40℃~50℃之间,45℃净化效果最佳;1.2.3油水分离器装有水位计和排水阀;1.2.4乳化室有路切换阀1、2,正常运行开启切换阀1,关闭切换阀2;利用硅胶对乳化的透平油进行处理,3~5天可净化30T;1.2.5真空分离塔真空控制在0.075~0.095MPa之间,以就地真空表读数为准;1.2.6真空泵为西门子水冷循环真空泵(水环式),属免维护产品;1.2.7齿轮泵出口溢流阀设定值为0.6MPa;1.2.8精虑Ⅰ为国产设备,正常工作压力0.35MPa(≯0.4MPa);装有溢流阀至缓冲器,溢流压力为1MPa;1.2.9在精虑Ⅱ后装有取样手动门。

2操作流程2.1启动过程2.1.1确认净化装置已送电,将就地控制柜内各空气开关,保险合入,检查就地控制屏上电源指示灯亮;2.1.2关闭系统所有放油门,开启切换阀1,关闭切换阀2,打开油净化装置回油手动门,主机油箱至油净化装置(或净油箱至油净化装置)出口手动门,关闭主机油箱至油净化装置(或净油箱至油净2 化装置)入口手动门,并检查其它阀门位置正确,系统无漏油;2.1.3启动真空泵,确认进油电磁阀联开,检查真空分离塔就地真空表读数在0.075~0.095MPa之间;首次启动或检修后,从引水室对真空分离塔进行注水至高限,开启主机油箱至油净化装置(或净油箱至油净化装置)入口手动门注水方法:开启真空泵后,利用真空来给油水分离器注水,大约注水30kg;2.1.4启动齿轮泵,观察精虑Ⅰ、精虑Ⅱ压力应<0.35MPa;2.1.5齿轮泵启动后红外线加热器在自动位时应联锁投入,设定温度为50℃左右,一般设定为45℃,若油温太高净化装置会失去作用;2.1.6检查系统运行正常。

QYJB型油净化装置使用说明书自贡真空过滤设备有限责任公司一、用途QYJB型油净化装置重要用于净化或澄清汽轮机、燃气汽轮机以及水电站润滑油的矿物油。

汽轮机中的润滑油对汽轮机起到润滑、冷却、表面保护、密封等作用。

润滑油这些功能中的任何一种故障, 都会使发电成本增长或效率减少, 甚至会导致汽轮机停机。

因此, 必须保证运营中润滑油的质量。

影响润滑油质量的重要因素是汽轮机运营过程中产生的污物。

汽轮机的润滑油系统是一个闭式循环系统, 润滑油中的污染物重要来源于系统自身。

由于温度的变化, 润滑油系统或油箱中冷凝水, 通过轴承进入系统的水蒸汽, 轴承或油冷却器的泄漏等导致了水对润滑油的污染, 这是最重要的污染因素。

系统运营中的金属磨损或锈蚀产生的微小颗粒等形成了固体杂质污染物。

当然, 系统外部的杂质, 象空气中的灰尘、污物也会通过轴承进入系统。

导致对润滑油的污染。

在润滑油系统中还存在洗涤液或乳化液, 它们对系统的润滑油影响是:使油乳化、加速锈蚀、减少油的稳定性、消耗添加剂、减少润滑值。

固体杂质污染物对润滑油系统的影响: 减少油的稳定性。

二、规格、性能参数1.性能参数:合用油质:VG46(HV-30)号透平油过滤精度: ≤3μm工作温度: 40—700C解决后油液中含水量: ≤10mg/L净化油含气量: ≤0.2%运营方式: 连续或间断、正压或负压均可运营除渣方式: 手动(或自动)运动粘度: ≤1.3X新油标准值(500C)酸值: ≤0.3mg/g闪点: ≥1800C油质外状: 透明过滤效率:99.9%(过滤效率为通过滤网的油量与总解决油量的比例)油颗粒度:运营油NAS1638≤9级或MOOG≤6级出口油质杂质含量达成NAS标准7级, SAE标准4级。

声级: ≤85dB(A)三、重要部件及其功能QYJB型油净化装置引进美国富尔康分离过滤技术, 重要部件预过滤芯、精滤芯、聚结滤芯和分离滤芯采用美国福尔康进口滤芯。

润滑油净化装置介绍1. 设备安装位置油净化装置布置在汽机房零米层。

2. 使用条件润滑油系统运行时,待处理油介质特性:润滑油牌号:L-TSA32号透平油油质标准:GB11120-89运动粘度(40℃):28.8~35.2 mm2/s闪点:≥180℃酸值:> 0.2 mgKOH/g机械杂质:9级(NAS)水分:0.2 %破乳化时间:超过60分钟防锈性能:轻锈润滑油处理装置的运行方式:每台机组配置1台汽轮机主机润滑油处理装置,2台给水泵汽轮机润滑油处理装置,可连续运行,油质合格后处于备用状态。

运行油温: 20-70℃,工作压力: <0.5MPa。

3. 技术条件3.1 参数、容量/能力、用途及型式本期工程共配置2台汽轮机润滑油处理装置,4台给水泵汽轮机润滑油处理装置,可连续运行,油质合格后处于备用状态。

汽轮机油箱最大容量约43.8m3,油净化装置容量为:>8.76m3/h;给水泵汽轮机润滑油箱总容量约6.12m3,有效容积3.8 m3,油净化装置容量为:>1.22 m3/h;处理后润滑油质的要求:润滑油系统的滤油精度:≤ 5 μm油质水分: 含水量低于0.01 %油质外状: 透明运动粘度(40℃): 28.8~35.2 mm2/s闪点: ≥180℃机械杂质: 符合NAS 6级酸值: ≤0.2mgKOH/g油净化装置运行方式: 连续或间断、正压或负压均可运行油净化除渣方式: 手动用途:将润滑油系统的润滑油进行循环处理,从而起到对润滑油除水、除杂质、除酸和破除乳化的目的,以保证汽轮机的正常运行。

型式:聚结分离3.2 性能要求3.2.1 润滑油处理装置为集装式组合净化装置,能够滤除润滑油中的水份、颗粒杂质等污染物,破除乳化相,保证润滑油再生,并能适合机组各种运行工况下对润滑油质产生的影响,自动连续运行。

该装置设有进、出油口管接头以及有关油位、油压、差压检测仪表和保护装置等。

3.2.2 润滑油处理装置能够可靠地分离水份、颗粒杂质等污染物,破除乳化相,卖方在协议文件中详细说明产品分离水分的原理及脱水系统设备的参数、结构特点。

目录摘要 (I)Abstract (II)1绪论 (1)1.1本题设计的背景 (1)1.2本题设计的内容 (1)1.3本课题设计的目的和意义 (2)2系统控制方案的设计 (3)2.1润滑油脱水净化挂车的描述 (3)2.2控制系统的选定 (3)2.2.1 PLC的特点 (3)2.2.2 PLC的选定及其在本设计中的应用 (4)2.3系统设计的基本步骤 (5)3润滑油脱水净化挂车系统硬件方面的设计 (7)3.1润滑油脱水净化挂车的基本结构 (7)3.2定位控制系统结构设计 (8)3.2.1定位控制系统的组成 (8)3.2.2润滑油脱水净化挂车控制系统的原理 (8)3.3各执行元件的选择 (9)4润滑油脱水净化挂车系统软件方面的设计 (10)4.1可编程控制器的选择 (11)4.1.1 PLC的概述 (11)4.1.2 PLC的选型 (12)4.2定位控制系统程序设计 (16)4.2.1检测点分布 (16)4.2.2 电气系统部分设计 (17)4.3 PLC控制系统的梯形图设计 (18)4.4 PLC控制系统的调试 (19)总结 (21)致谢 (22)参考文献 (23)文献综述 (25)附录一:PLC程序 (30)摘要本设计针对目前润滑油脱水净化挂车,结合目前科学技术领域的最新研究成果,设计了一种技术较先进、性能可靠、自动化程度较高的润滑油脱水净化挂车控制系统。

本设计的指导思想立足于提高润滑油脱水净化挂车系统的可靠性、安全性和高效性。

本系统所采用的PLC技术对其他控制系统也有一定的借鉴意义。

本文针对润滑油脱水净化挂车控制系统中存在的问题,把PLC可编程序控制器应用于润滑油脱水净化挂车控制系统上,并进行了较深入的研究。

本文阐述了润滑油脱水净化挂车系统的PLC控制的一些基本思路和方法,并着重介绍了PLC工作特点及运行原理,还介绍了艾默生EC20-2012BRA可编程控制器的主要功能模块及应用。

关键词:润滑油脱水净化挂车控制系统 PLCAbstractThe design of the current oil dehydration trailer, combined with the latest research achievements of the current field of science and technology, the design of the lubricating oil dehydration is a more advanced technology, reliable performance, high degree of automation of the cleaning Trailer control system. The design of the guiding ideology based on the improvement of lubricating oil purification trailer system reliability, safety and efficiency. This system uses PLC technology also has certain reference significance for other control system.Aiming at oil dehydration Trailer control problems in the system, the PLC programmable controller is applied to the lubricating oil purification Trailer control system, and a more in-depth studies.This paper expounds the trailer system lubricating oil dewatering and purification of PLC control of some of the basic ideas and methods, and emphatically introduces the working characteristic and operation principle of PLC, the main function module and application of Emerson EC20-2012BRA programmable controller is also presented.Keywords: oil dehydration trailer control system PLC1绪论1.1本题设计的背景水、空气、固体颗粒是机械设备的润滑油中最常见的外来污染物。

BC1BQ1013彬长矿区煤矸石资源综合利用2×200MW发电工程一号机组润滑油系统及油净化装置调试报告批准:郭萌审核:熊巍编写:王伟西北电力建设调试施工研究所二O一O年四月报告名称:彬长矿区煤矸石资源综合利用2×200MW发电工程一号机组润滑油系统及油净化装置调试报告报告编号:BC1BQ1013 出版日期:2010年04月保管年限:长期密级:一般试验负责:熊巍、李建颇试验地点:彬县瑶池电厂参加人员:熊巍、李建颇、何亚刚、王伟、黄明等参加单位:西北电力设计院、西北电力建设调试施工研究所、西北电力建设第一工程公司、彬县瑶池电厂、西北电建监理公司等试验日期:2009年08月~2010年03月打印份数:5份目录1.系统及主要设备技术规范2.调试工作程序3.调试步骤4.试运中出现的问题及处理5.总体评价6.附录1.系统及主要设备技术规范1.1 系统简介彬长矿区煤矸石资源综合利用2×200MW发电工程两台机组润滑油系统配置有主油泵、射油器、集装油箱、高压启动油泵、交流润滑油泵、直流润滑油泵、溢油阀、冷油器、油烟分离器、顶轴油泵、低润滑油压遮断器、单、双舌止逆阀、套装油管路等。

在机组正常运行时,主油泵的进油及机组润滑油由装于主油箱内的射油器供给,主油泵出口的压力油作为动力油供射油器工作。

机组在启动、升速过程或停机情况下,由交流润滑油泵向润滑系统供油。

若交流润滑油泵不能正常工作,则启动直流事故油泵维持润滑油压。

汽轮机在2850r/min以下由交流润滑油泵向主油泵入口供油。

系统还配备两台顶轴油泵,在机组投入盘车之前启动,以减小盘车的启动力矩和防止大轴与轴瓦之间产生摩擦而使轴瓦磨损。

1.2 主要设备技术规范1.2.1 主油箱最大容积: 31.3m3负压: 0.2~0.5KPa制造厂:东方汽轮机厂1.2.2 主油泵型式:单级双吸卧式离心泵入口油压: 0.09-0.12MPa出口油压: 1.85-2.05MPa 额定转速: 3000r/min流量: >3000L/min 制造厂:东方汽轮机厂1.2.3 射油器1.2.3.1 供油射油器动力油压: 2.0MPa 出口油压: 0.17 MPa出口油量: 3688L/min 制造厂: 东方汽轮机厂1.2.3.2 供润滑油射油器动力油压: 2.0MPa 出口油压: 0.235MPa出口流量: 2950L/min 制造厂: 东方汽轮机厂1.2.4 交流润滑油泵型式:单级单吸立式离心泵额定流量: 3000L/min扬程: 40m 转速: 3000r/min制造厂:东方汽轮机厂配套驱动电机:型号: YB2-225M-2 额定功率: 45KW额定转速: 2970r/min 额定电压: 380V额定电流: 82.1A 制造厂:南阳防爆集团有限公司1.2.5 直流润滑油泵(事故油泵)型式:单级单吸立式离心泵额定流量: 2600L/min扬程: 27m 转速: 3000r/min制造厂:东方汽轮机厂配套驱动电机:型号: Z2-62L3 额定功率: 22KW额定转速: 3000r/min 额定电压: DC220V额定电流: 114.2A 制造厂:西安西玛电机有限公司1.2.6 冷油器型号: A085MGS-10/4 油量: 194.7t/h冷却面积: 155.92m2设计温度(热侧/冷侧): 90/0℃最大设计压力(热侧/冷侧):10bar/10bar最大测试压力(热侧/冷侧):13bar/13bar制造厂:东方汽轮机厂1.2.7 排烟风机型号: APV03.50-0200-1 全压: 3.5KPa风量: 1200 m3/h配套电机:型号: YB2-1001-2 功率: 3KW电压: 380V 额定电流: 6.3A转速: 2800r/min 制造厂:安徽皖南电机股份有限公司6.2.8 盘车装置型号: Pc-7.5/4.29 盘车时转子转速:4.29 r/min制造厂:东方汽轮机厂驱动电机型号: YA132M-4 额定功率: 7.5 KW电机转速: 1460 r/min 电机转向:从电机尾端看为逆时针方向制造厂:东方汽轮机厂1.2.9 顶轴油泵型式:柱塞泵额定流量: 148L/min出口压力: 21MPa 转速: 1480r/min配套驱动电机:型号: YB2-250M-4 额定功率: 55KW额定转速: 1475r/min 额定电压: 380V额定电流: 103.3 A 制造厂:南阳防爆集团有限公司1.2.10油净化装置型号: YN-MMB305 油净化工作油温:30~70℃油净化工作压力:0.25MPa 电机功率: 2.2 KW电压: 380 V 制造厂:扬中华能电力设备有限公司2.调试工作程序润滑油系统的调试工作可按如下所示流程图进行:3.调试步骤3.1联锁保护项目(见附录1)3.2 2009年10月02日锅炉吹管前调整大轴的顶起高度。

160YAN JIUJIAN SHE关于大型汽轮发电机润滑油系统油 冲洗循环工艺及清洁度控制措施Guan yu da xing qi lun fa dian ji run hua you xi tong you chong xi xun huan gong yi ji qing jie du kong zhi cuo shi王志星近些年,由于一些安装单位施工人员对汽轮机油系统清洁度认识不足,施工中过程控制重视不够,一些新投产的机组曾多次发生磨瓦、磨轴事故,严重威胁着机组的运行安全。

这不仅给业主造成大量的经济损失,拖延了工期,更会给我们安装单位声誉造成恶劣的影响。

其根本原因就是汽轮机润滑油系统油质不洁。

为了保证机组安全可靠的运行,在机组启动之前必须进行油冲洗循环施工工艺,以消除掉黏附在油系统设备和管道内部的杂质,保证油系统的清洁度。

一、汽轮发电机机润滑油系统油冲洗循环工艺的原理和方案1.油冲洗循环的原理和内容汽轮机润滑油系统是指采用汽轮机主油箱一个油源,共同服务机组运行各个系统的简称。

一般包含汽轮机润滑油系统、汽轮机顶轴油系统、汽轮机密封油系统,油净化系统、补充油系统。

作为汽轮机投运前润滑油清洁度的保障措施之一,油系统冲洗是指油系统利用临时外部动力设备,采用临时措施,使用机组运行的润滑油,对管系分段进行体外短路设备冲洗。

油系统循环是指利用机组自身动力或外部动力设备,按正常参数和系统进行的循环。

2.冲洗方案油冲洗循环方案,一般分三个阶段进行,即反冲洗、正冲洗和油循环,并能以取得较好的效果。

反冲洗,通过大流量设备的接入,对主油泵进出口油管反向运行冲,目的是粗冲洗油系统。

正冲洗的是通过大流量设备的接入,按照油流的方向冲洗各个轴瓦进回油管道,但油不进轴瓦,直至油质达到最低标准。

油循环目的是在正常系统下进行油循环,使油质进一步达到质量标准。

二、汽轮发电机机润滑油系统油冲洗循环工艺及清洁度控制措施1.油冲洗前措施的准备油系统冲洗采用临时辅助设备如大流量冲洗装置,滤油机等在使用前应进行解体检修与清扫,确认泵、滤油箱、设备联结管道、电加热器等应清洁无杂物,滤网坚固无破损;油系统排烟风机已经试转过,具备运行条件。

汽轮机润滑油净化贮存系统的设计润滑油系统在汽轮机运行中,发挥着至关重要的作用,是机组安全运行的重要保障。

300MW机组中,润滑油系统设计一般分为两部分:一是汽轮机厂家设计的本体套装油、顶轴油供给系统和润滑油冷却系统;二是设计院设计的润滑油净化贮存系统。

这两部分相辅相成,共同保证汽轮机的安全运行。

前者主要包括集装油箱通过套装油管向汽轮机的各个轴承、盘车装置等提供润滑和冷却油,启动和停机时向轴承提供顶轴油。

后者主要包括润滑油的净化、贮存以及输送、检修放油等。

本文主要探讨汽轮机润滑油净化贮存系统的设计。

常规湿冷机组设计中,每台机组配2台给水泵汽轮机(简称小机),因此文中按此考虑。

1. 润滑油净化贮存系统涉及的辅机设备和实现的功能1.1 润滑油净化贮存系统涉及的辅机设备300MW机组润滑油净化贮存系统中,涉及的辅机设备有:集装油箱、贮存油箱、油净化装置、润滑油输送泵,以及小机集装油箱、小机油净化装置。

a. 集装油箱:为汽轮机厂家設计供货,一般安装在汽机房零米。

b. 贮存油箱:宜一台机组使用一台贮存油箱;贮存油箱应分设污油室和净油室;有效容积应不小于一台机组润滑油系统油量的110%[1]。

c. 油净化装置:宜一台机组使用一套油净化装置;出力可按一台机组润滑油系统总油量的10%~20%选取[1]。

小机一般单独设一套小机油净化装置。

d. 润滑油输送泵:为防止净油、脏油在泵和管道中混合造成污染,推荐设两台润滑油输送泵。

一台输送净油,一台输送污油。

1.2 润滑油净化贮存系统实现的功能概括的讲,润滑油净化贮存系统实现的功能一是润滑油的净化,二是润滑油的贮存。

具体而言,分为以下6个功能a. 集装油箱、小机集装油箱的进油:贮存油箱净油室→净油输送泵→集装油箱、小机集装油箱进油口;集装油箱溢油口→贮存油箱污油室b. 集装油箱的油净化:集装油箱→油净化装置→集装油箱c. 小机集装油箱的油净化:小机集装油箱→小机油净化装置→小机集装油箱d. 集装油箱、小机集装油箱检修时放油:集装油箱、小机集装油箱→污油输送泵→贮存油箱污油室e. 贮存油箱的油净化和贮存:贮存油箱污油室→油净化装置→贮存油箱净油室f. 事故放油:集装油箱、小机集装油箱、贮存油箱→事故油池2. 润滑油净化贮存系统辅机设备布置时应注意的问题2.1 集装油箱的布置布置集装油箱主要需确定它的安装高度,以满足检修时放油的功能。