电工园铝杆的金相组织分析

- 格式:pdf

- 大小:420.29 KB

- 文档页数:2

电工圆铝杆检验规则电工圆铝杆检验规则一、范围本标准规定了电工圆铝杆检验内容、取样方法、试验方法及检验结果的判定等。

本标准适用于电工圆铝杆的质量检验。

二、取样方法1、圆铝杆炉前化学分析试样从混合炉内制取试样。

炉前分析不符合标准规定时经主调整配料后重新取样。

2、圆铝杆每批取一段规定长度的样品,作为测定机械性能、电性能的试样。

3、性能试样应从外观、尺寸检查合格的产品成本上离端头1米外选取。

4、取样数量取样数量探子GB/T3954中的规定进行。

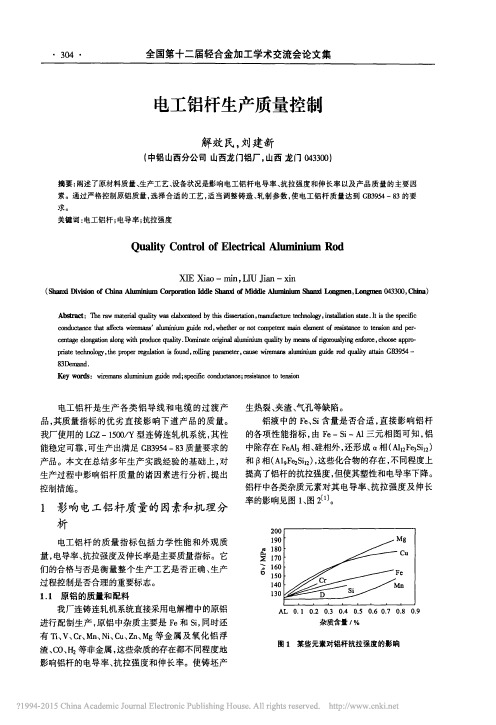

三、检验项目及要求1、化学成分圆铝杆用原铝的化学成份见表1圆铝杆成品的化学成分按GB/T3954中3.2规定执行,V、Ti、Mn、Cr每月定期分析。

2、圆铝相干的尺寸偏差、力学性能及电性能应符合GB/T3954中有关规定。

3、表面质量圆铝相的表面应清洁,不应有摺边、错圆、裂统计表、夹杂物、扭结、飞边、起皮及其它对使用有害的缺陷。

四、试验方法1、化学成分分析方法按GBT7999规定进行。

2、电工圆铝杆的直径偏差测量按GBT4909的规定进行。

3、表面质量用目视检查。

4、抗议拉强度及伸长率按GBT4909.3的规定进行。

5、电阻率试验按GBT3048.2规定进行。

五、组批与检验方式1、组批电工圆铝杆应成批提交检验,每批应由同一型号、状态和直径的产品组成,每批质量应不大于15T。

2、检验方法表面质量进行全数检验,其它所有项目均进行抽样检验。

六、检验结果的判定及处理按GBT39545.5.1、5.5.3、5.5.2、5.5.4规定进行。

GB/T 3954《电工圆铝杆》修订编制说明(送审稿)编制组2013年5月8日一、项目来源GB/T 3954《电工圆铝杆》是根据国家标准化管理委员会“关于下达2012年第一批国家标准制修订计划的通知”(国标委综合[2012]50号)标准制修订计划起草制定的,标准计划项目编号:20121135-T-610。

该标准由全国有色金属标准化技术委员会归口,由包头铝业有限公司负责,加铝(天津)铝合金产品有限公司、云南铝业有限公司、中电投宁夏青铜峡能源铝业集团有限公司、中国铝业有限公司贵州分公司、四川启明星铝业有限公司、山西阳泉铝业有限公司、福建南平铝业有限公司、杭州飞祥电子线缆实业有限公司、山东南山铝业股份有限公司、河南中孚实业股份有限公司等单位参加,修订本国家标准。

二、标准制定的目的和意义随着电力工业突飞猛进的发展,电缆行业“以铝代铜”不仅是一场材料革命,更是一项事关国防建设、生态环境与经济协调发展、造福子孙后代的重点工程;因铝熔点远低于铜,使得铝及其合金材料的工业冶炼环节大大降低了煤、电等高耗能资源用量,减少温室气体排放,促进社会经济与生态环境和谐发展。

目前国内输电线缆由原来的短距离、低压、低载量向高压化、大容量化、远距离化方面发展和延伸,故对输电线缆提出了更高的要求,仅使用以前开发、应用的精铝杆、纯铝杆及铝-镁-硅合金导线已不能满足要求。

高强度铝合金导线重量轻、强度大,可减小弧垂、增大架线档距、降低塔杆高度或减少塔基数,降低成本,特别适用于山区、丘陵地区、重冰雪地区、大风暴地区和大跨越场合。

耐热铝合金导线的研究开发应用有效提高了导线单位面积的输电容量,其特点是在高温下,导线的强度损失很少,长期工作温度允许由70℃提高到150℃以上,短时温度可达到180℃,所以其输电容量比相同规格铝线有大幅度的提高,特别适用于大容量或增扩容输变电场合,可降低总体投资。

在城网扩容改造及城市狭窄走廊内的线路,采用耐热铝合金导线将具有明显优势,用一根此导线可代替将近两根相同结构的普通钢芯铝绞线,成为电工圆铝杆生产新亮点。

铝合金金相组织判定

铝合金金相组织判定

铝合金的金相组织是指金属中熔体本身的基本组成部分,影响金属塑性的重要因素之一,主要包括α型、β型和γ型三种。

α型铝合金金相组织主要由铝原子组成的六方晶粒组成,α型铝合金金相组织有良好的塑性,但其机械强度较低,因而不能大量使用,大多数用于制造焊接结构件,例如螺栓、螺母等零件。

β型铝合金金相组织主要由双六方晶粒和不同角度的铝原子构成,具有较高的机械强度和较低的塑性,被大量用于制造大型结构件,例如机床、船用机器等,也可用于制作大型电子器件。

γ型铝合金金相组织主要由铝原子、铬原子、钛原子和铁原子构成,并由双六方晶粒组成,具有较高的塑性和机械强度,可大量用于制造航空航天机械、汽车及其它普通结构件。

此外,γ型铝合金也可用于制作特殊零件,如汽油喷射器、超级电容器等。

因此,铝合金的金相组织对铝合金性能和应用有重要影响,应充分利用金相分析技术,确定其金相组织,以更好的满足铝合金性能和使用要求。

- 1 -。

一、实验名称铝金相分析二、实验目的1. 掌握铝金相试样的制备方法。

2. 学习使用金相显微镜观察和分析铝的显微组织。

3. 了解铝的成分、组织结构与其性能之间的关系。

4. 结合理论,加深对金属材料微观结构的认识。

三、实验原理金相分析是一种利用光学显微镜观察金属材料的显微组织结构的方法。

通过制备金相试样,并在金相显微镜下观察,可以了解材料的内部结构,从而分析其性能和工艺过程。

铝是一种轻质金属,具有良好的塑性、导电性和耐腐蚀性。

其显微组织主要由固溶体、析出相和杂质相组成。

通过金相分析,可以观察铝的晶粒大小、形态、分布以及析出相的类型和分布情况。

四、实验材料与仪器1. 实验材料:纯铝、铝合金试样。

2. 仪器设备:金相显微镜、抛光机、砂轮机、各号金相砂纸、脱脂棉、3~5硝酸酒精溶液。

五、实验步骤1. 试样制备1.1 取样:从纯铝和铝合金试样上截取一定尺寸的试样。

1.2 粗磨:使用砂轮机对试样进行粗磨,去除表面的氧化层和杂质。

1.3 细磨:使用不同号数的砂纸对试样进行细磨,直至达到所需的抛光程度。

1.4 抛光:使用抛光机对试样进行抛光,使其表面光滑。

1.5 浸蚀:将抛光后的试样放入3~5硝酸酒精溶液中,进行浸蚀,以突出组织结构。

1.6 清洗:将浸蚀后的试样用脱脂棉擦干。

2. 金相显微镜观察2.1 将制备好的试样放置在金相显微镜的载物台上。

2.2 调整显微镜的焦距和光圈,使试样清晰可见。

2.3 观察试样的晶粒大小、形态、分布以及析出相的类型和分布情况。

六、实验结果与分析1. 纯铝试样1.1 晶粒大小:纯铝的晶粒大小较为均匀,平均晶粒尺寸约为5μm。

1.2 晶粒形态:纯铝的晶粒呈多边形,具有一定的方向性。

1.3 析出相:纯铝中几乎没有析出相。

2. 铝合金试样1.1 晶粒大小:铝合金的晶粒大小与纯铝相似,平均晶粒尺寸约为5μm。

1.2 晶粒形态:铝合金的晶粒形态与纯铝相似,具有一定的方向性。

1.3 析出相:铝合金中存在析出相,主要呈针状或片状分布。

实验1.3 1.4 铝合金金相组织的观察及力学性能测定一、实验目的1.巩固制备金相试样的方法与技术2.了解各种加工工艺对铝合金显微组织以及力学性能(硬度)的影响二、实验内容1. 对4种试样进行硬度测试本次试验采用的是TH320全洛氏硬度计。

本次实验所涉及的样品中内应当包括:铸态、固溶处理、固溶处理+轧制、固溶处理+轧制+时效,4种样品。

每个样品至少测试4点,第一点不计。

两相邻压痕中心之间的距离至少应为压痕直径的4倍,并且不应小于2mm;任一压痕中心距离试样边缘的距离至少应为压痕直径的 2.5倍,并且不应小于1mm。

分别记录4种样品的硬度数据,并结合之后所观察得到的金相组织作出恰当分析。

2.制备、观察4种金相试样。

本次实验制备、显示一个样品,此样品是在之前的课程中制作的。

样品涉及领取属于自己的铝合金样品后,按照金相样品制备的一般要求进行。

磨光过程经历200、400、600、800等四种规格的水砂纸,然后进行抛光和腐蚀。

完成金相试样的制备后进行显微镜观察、手工记录。

注意观察、记录其他三种样平品,并结合上一个实验所测得得硬度数据,分析加工工艺对于金相力学性能的影响。

三、实验数据记录1、四种试样洛氏硬度测试结果如下表:四、实验结果分析1、观察各种工艺下的样品以及显微组织图片,分析各种工艺处理后,形成的显微组织的特点、原因。

答:(1)铸态组织由于冷却的速度较快,固相中的原子来不及扩散,以至于先结晶和后结晶部分的成分不同,形成晶内偏析。

由于负温度梯度,导致金属多呈树枝状,先结晶的枝轴与后结晶的的枝间的成分不同,即形成枝晶偏析。

在凝固后的铸态组织中,可观察到凝固过程中的树枝晶将金属液分割成互不连通的小熔池。

(2)固溶处理一般来说,固溶处理是将合金加热到单相区,保温一段时间后,再快速冷却,以获得过饱和固溶体的一种热处理工艺。

从固溶处理后的金相组织中,出现较大的晶粒,且分布有细小黑色枝状物。

原因是固溶处理保温的时间较短,导致铸态组织中的树枝晶为完全溶解,枝晶偏析未完全消除。

文章编号:1005-2046(2002)01-0029-07影响连铸连轧法生产电工用铝杆质量因素分析於国良(上海铝线厂,上海200233)摘 要:根据连铸连轧生产电工级铝杆时常见的质量问题,通过熔化、连铸、连轧、收线等工序,从化学成分、温度、速度3个方面,分析了影响因素和发生原因,提出了改进措施。

关键词:连铸连轧;铝杆;工艺;分析中图分类号:TG 35613+3 文献标识码:B 收稿日期:2001212203作者简介:於国良(1957~),男,工程师,主要从事有色金属压力加工的研究和生产. 电工级铝杆是用于电力输变电线器中的钢芯铝绞线的主要原材料,目前全国电工级铝杆的产量达数十万吨。

电力线路对铝杆的要求有机械和电气两个方面,提高电工级铝杆的机械性能和电气性能对于指导实际生产和降低电力损耗有着重要意义。

本文将结合实际生产情况,对影响电工级铝杆的机械、电气性能的提高进行探讨。

1 电工级铝杆生产中的常见问题通常生产铝杆的方法有连铸连轧法、铸轧法和回线式轧制法等,其中国内工厂中90%以上都采用根据60年代Properzi 公司的连铸连轧机工艺来生产。

由于铝锭中的Si 元素和微量元素T i 、V 、Mn 、Cr 对铝杆的电气性能影响大,而工厂生产中仅能对铝锭进行重熔,很难进行化学上脱硅、脱钛等处理,这就影响了铝杆的电气性能指标导电率。

由于国内目前的连铸连轧机组的自动化检测及反馈控制、计算机控制技术运用少,铝杆生产过程几乎都是靠人工控制,无法达到在线控制纠正措施和生产中的质量缺陷产生的因素分析,对于铝杆的生产是极为重要的。

常见的铝杆质量问题有:强度波动大;塑性差;导电率低。

强度过高会使得塑性指标下降,导电率下降,尽管铝杆的抗拉强度太低时的塑性和导电率指标都很好,但还是不合格。

铝在用作导体时的一个重要指标是抗拉强度。

常见的塑性问题是铝杆的塑性差。

塑性差则表示可加工性差,在后道拉制工序和导线的展放中易产生断裂。

1.3 铝合金金相组织的检验本次实验每位同学需要制备、显示一个样品,此样品是同学自己在之前的实践教学环节过程中镶嵌的。

请根据之前的记录,确认自己制备样品的工艺。

样品涉及4种工艺,参看下表:样品制备、组织显示提示:每一位同学寻找、领取属于自己的样品后,根据《光学技术实验平台》中对于金相样品制备的学习,按照金相样品制备的一般要求进行。

磨光过程经历200、400、600、800等四种规格的水砂纸,然后抛光;随后,显微组织蚀刻。

这一过程,实际上大家已经有过经验。

下面的小字体提示,仅作为帮助:技巧小贴示:为了消除切割造成的影响,在第一道粗砂纸上暴露出完整样品截面后,继续减薄0.5mm。

由于铝合金比较软,在样品制备过程中相应地请注意样品与砂纸之间接触时的黏着感,掌握控制样品平衡的技巧。

最初向下用力不要过大,有经验后再逐步加大接触的力度。

800号砂纸磨光时,在基本完成前,可以水流加大、用力减轻,近似于漂浮在砂纸上,这样,可以减少砂粒嵌入的机会,减轻样品表面内部损伤层的厚度。

同时,样品上应当保持一个方向的划痕。

在整个制备过程中,样品的『倒角』一定要始终保持,特别是抛光阶段。

为了保证样品在磨光过程中尽量不出现歪斜,请按照下面示意的实线磨削方向进行磨光操作,避免沿虚线示意的方向进行。

铸锭、固溶处理样品的磨光方向轧制、轧制时效样品的磨光方向样品制备的要点:A 缩短在砂纸上停留的时间(包括全过程及每次接触)B 挡水盘距离盘面1cm,请节约用水C 样品抛光前必须在砂纸上修出倒角D 抛光膏的使用原则是微量、多次;注水少量、恰当E 抛光时,用力避免过大,应当适中,可以任意方向抛光样品蚀刻方法请注意:为了保证腐蚀效果,样品避免放置在腐蚀液中长时间不动,应当每隔20~30秒钟移动、按动(在脱脂棉上),以保证金属面所接触腐蚀液的效力。

同时,样品表面倾斜放置,保证腐蚀产生的气泡顺利溢出。

实验涉及到的设备、耗材、器具:M-2型预磨机,P-2型抛光机,帆船牌水砂纸,海军尼,金刚石抛光膏(2.5W ),培养皿,脱脂棉,不锈钢镊子,蚀刻剂,吸水纸以及金相显微镜(CK40M )。