31-2金属构件常见失效形式 共66页PPT资料

- 格式:ppt

- 大小:1.96 MB

- 文档页数:66

金属件的失效形式探究引言:在现代工业生产中,金属件广泛应用于各种机械设备中,承载着巨大的力和压力。

由于各种原因,金属件在使用过程中可能会出现各种不同的失效形式,影响设备的正常运行。

研究金属件的失效形式对于改善产品质量、提高生产效率至关重要。

本文将探究金属件常见的失效形式及其原因。

一、金属件的常见失效形式:1. 塑性变形:金属件在受到外力作用下发生塑性变形是一种常见的失效形式。

当金属件受到过大的载荷时,超过了其强度和硬度的极限,就会发生塑性变形,导致零部件变形失效。

塑性变形有屈服、蠕变、断裂等几种类型。

2. 疲劳破坏:金属件长时间受到交变载荷的作用,会引起疲劳破坏。

疲劳破坏是金属件在交变载荷下发生裂纹形成并扩展,导致分离或断裂。

疲劳破坏常发生在金属件表面、孔洞和切口等应力集中区域,如螺纹孔、焊缝等处。

3. 特殊环境腐蚀:金属件在特殊环境中(如高温、湿润、酸碱等)会发生腐蚀,导致金属局部失效。

腐蚀有很多种类型,如电化学腐蚀、氧化腐蚀、碳化、硫化等。

4. 渗碳层剥落:金属件表面渗入碳,形成硬度高、耐磨损的渗碳层。

在使用过程中,渗碳层会受到外力和热效应的影响,导致渗碳层剥落,降低金属件的使用寿命。

5. 轴承失效:轴承是金属件中常见的零部件,其失效形式包括磨损、疲劳、断裂等。

轴承失效会引起设备振动增大、摩擦增加等故障。

二、金属件失效形式的原因:1. 金属材料质量不合格:金属材料的质量是保证金属件正常使用的基础。

材料中的含杂质、非金属夹杂物和缺陷等都会导致金属件的强度和韧性下降,增加失效的风险。

2. 设计不合理:金属件的设计不合理是造成失效的另一个重要原因。

如设计的载荷超过了金属材料的承载能力、几何形状不合理导致应力集中等,都会导致金属件的失效。

3. 使用条件不恰当:金属件在使用过程中受到的载荷、震动、温度、湿度等环境条件都会影响其失效形式。

如超负荷使用、温度过高等都会导致金属件的疲劳破坏和腐蚀失效。

4. 加工工艺不合理:金属件的加工工艺是决定其性能和质量的关键因素之一。

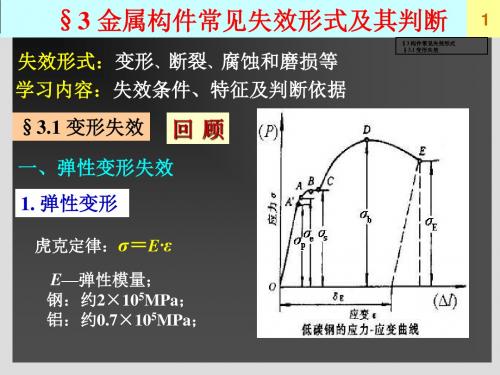

机械构件失效的主要形式及特征一、变形失效(一)弹性变形失效:弹性性能达不到原设计要求。

(二)塑性变形失效:塑性变形逐渐增大,超过一定极限不能再用。

(三)蠕变变形失效:一定温度和压力下工作,应力小于屈服点,也会产生塑变,超过规定值失效。

(四)高温松驰:高温下零件失去弹性功能导致失效。

二、断裂失效(一)塑性断裂失效1. 塑性断裂的特征:宏观上裂纹或断口附近有塑变,或在塑变附近有裂纹出现,微观上有韧窝,受正应力作用为等轴韧窝,受剪切力作用,韧窝被拉长,韧窝大小与形核数量、材料韧性、温度、应变速率有关。

2. 外应力大于材料的屈服强度(二)脆性断裂失效断裂前无塑性变形,类型有穿晶和沿晶断裂。

1. 穿晶脆性断裂1)解理断裂:解理断裂时穿晶脆断的一种常见的主要断裂方式,指在一定的条件下,金属因受拉应力作用而沿某些特定的结晶学平面发生分离。

特征:∙断裂时所受应力较低,低于设计许用应力∙构件破坏之前,没有或只有局部轻微塑变∙断裂源总是发生在缺陷处,如凹槽、缺口∙断口宏观形貌平直,断面垂直拉应力,断口上有放射状条纹,管材、板材构件有人字纹,并有闪光小刻面,微观形貌为河流花样∙裂纹扩展迅速后果是灾难性的。

形成解理断裂的原因:∙构件存在三向应力集中部位,如表面缺口,裂纹,几何形状突变。

∙有一定大小的应力作用,尤其是冲击应力∙低温条件,温度低于材料脆性的转变温度。

2)准解理断裂因找不到解理面而命名,后来找到了,与解理断裂一样断裂性态介于韧性断裂与解理断裂之间,韧性好于解理断裂而差于韧性断裂,宏观形貌有细小放射条纹或呈瓷状,微观形貌也有河流花样,但河流短而不连续,观察到较多撕裂岭。

2. 沿晶脆性断裂裂纹沿晶界扩展的断裂叫沿晶断裂。

由晶界弱化引起。

1)特征:断口呈细颗粒状,有时观察到放射状条纹,微观形貌呈冰糖状。

2)引起晶界弱化原因∙晶界沉淀相造成(夹杂及第二相)∙杂质元素在晶界偏聚(元素周期表中的4、5、6族元素)∙环境介质侵蚀,氢脆热力腐蚀∙高温作用,焊接热裂纹、磨削裂纹、蠕变断裂(三)疲劳断裂1. 高周疲劳(循环次数N>104-105)特征:1)在疲劳断裂中,工作应力低于屈服应力,不发生宏观塑变2)疲劳断口具有独特形貌,断口由疲劳源区、裂纹扩展区和瞬断区组成。

金属材料的失效类型近年来,随着金属材料越来越广泛的运用于生产生活的各个领域,材料失效问题也日显突出。

材料失效主要是指机械构件由于尺寸、形状或材料的组织与性能发生变化而引起的机械构件不能完满地完成预定的功能。

归纳起来,大致可以分为三类:断裂、磨损、腐蚀。

1、断裂根据断裂之前材料变形量的大小,可以分为韧性断裂和脆性断裂。

韧性断裂发生之前会有明显的形变量及形变过程,脆性断裂则几乎不存在形变量,断裂过程极短,由于其发生具有突然性所以往往破坏性较大。

在日常生产生活中,最为常见的莫过于疲劳断裂,长时间的应力循环作用下,材料出现断裂;其次,还有一种常见于试验室的材料断裂失效模式,又称静载断裂,通常见到的拉伸断裂即属于此种断裂,相对于疲劳断裂而言,生产生活过程中出现的几率要小很多。

2、磨损机件经常在高速、震动、超负荷等工况下工作,机械之间由于表面摩擦导致材料磨损而最终导致材料失效。

材料的磨损失效通常可以分为五类:磨粒磨损、黏着磨损、疲劳磨损、腐蚀磨损和微动磨损。

其中,磨粒磨损最为常见,机件运转过程中,由于外界硬质颗粒介入或者接件本身凸起状物引起的磨损都是磨粒磨损,金属材料表面脱落物也属于磨粒磨损范畴。

磨损与摩擦相伴相生,生产中通常采用以下措施:一是接触面涂抹润滑油,提高光洁程度;二是在不影响正常生产的情况下,用焊机将机件焊到一起,减少机件的相对运动从而减少摩擦,进而减少磨损;三是为减少摩擦,可减少接触面的面积以及较小所受载荷,以此减小摩擦力;此外,也可通过探索提高材料的屈服强度。

3、腐蚀金属材料的腐蚀是由于材料与周围介质相互接触发生化学及电化学反应。

金属材料的腐蚀多种多样,宏观上分为全面腐蚀和局部腐蚀,在日常各类腐蚀事故中,基本以局部腐蚀最为常见,局部腐蚀又可分为应力腐蚀、孔蚀、晶间腐蚀、缝隙腐蚀等。