降低GDX2小透美容器堵烟次数

- 格式:ppt

- 大小:5.84 MB

- 文档页数:51

GDX2不合格烟组剔除器推杆端盖改进摘要:GDX2硬盒包装机组,由于其稳定的设备运行情况,在全国众多卷烟制造企业中,仍为主流机型。

但是在使用过程中GDX2包装机的漏油情况较严重。

在各种漏油情况中不合格烟组剔除推杆处漏油是比较常见的一种漏油问题,由于其漏油位置距离产品位置较近,十分容易将油液污染到烟支上,严重威胁卷烟产品的质量。

在日常的修理过程中这个问题是经常出现,但因为是设备本身的设计问题,所以导致了反复修、修反复的情况。

关键字:漏油剔除器烟组剔除器推杆端盖改进1.结构原理分析如图所示的推杆就是不合格烟组剔除器的推杆,其前后运动的动力来自后方连杆的传动,连杆的运动并不是前后的往复直线运动,而是绕固定点为圆心的弧线运动,凸轮带动固定在连杆中段的凸轮辊子前后弧线运动再传动连杆来实现这一剔除过程。

所以不合格烟组剔除器推杆(25)的运动除了前后往复的剔烟运动外还有轴径向方向的左右摆动,这也是轴承(31)需要使用关节轴承的原因。

由图中可以看出推杆的油封(33)在轴向方向上没有双向限位,这导致油封在推杆的往复剔烟运动中容易在推杆与油封的摩擦力作用下向前脱出,导致漏油。

2.存在问题原因分析GDX2机组原先的不合格烟组剔除器推杆支座上油封处于外露状态,在日常生产过程中,组烟模盒带着烟组前进过程中本就有大量的烟灰脱落容易进入推杆和油封中导致油封和推杆轴的磨损加剧,再加上如果推杆轴出现漏油,烟灰烟沫粘上油后粘附性加强,进入油封或轴承后,在长时间的摩擦中加剧磨损,使得推杆和油封及关节轴承的间隙加大,甚至油封脱出,漏油现象越发明显。

设计上由于推杆在剔除不合格烟组时向前不是做直线运动而是圆弧线轨迹向前运动,这就使推杆轴在油封的孔中径向位移量较直线运动增大,导致推杆轴与油封的摩擦力增大。

在推杆的剔除运动过程中,外露的油封容易随推杆的前后运动被带出,使得油液外露污染烟支,也加速了轴和油封的磨损。

常规的维修方法主要就是针对磨损较大的配件进行更换,也就是更换油封、更换推杆轴、更换关节轴承,更换磨损部件后的确可以减小推杆轴的径向窜动、减小推杆轴和油封的间隙,短时间内解决漏油的问题,但是长时间运行后问题都会反复发作,无法稳定根除故障。

降低包装机烟库故障频繁停机次数摘要:国家局明确提出以“卷烟上水平”、以培育“532”、“461”品牌规划为核心,作为当前和今后一个时期行业工作的基本方针和战略任务。

由郑州卷烟厂和新郑卷烟厂易地联合技改成立的黄金叶生产制造中心历时四年于14年10月份胜利竣工并顺利完成搬迁任务投入正常生产。

卷包部作为黄金叶生产制造中心的主体车间,承担着全年130万箱的生产任务,拥有目前国内一流的卷接包生产线,实现了卷烟产品生产的全程自动化。

为实现河南中烟对制造中心提出的发展目标,提升卷烟精细加工能力,车间持续开展以保证产品质量、提升设备作业效能为前提的“降本增效、实现黄金叶品牌二次创业”活动。

所以针对YF17辅联装置在烟支输送过程中产生的变形烟支引起包装机频繁停机问题急需攻关解决。

关键词:包装机烟库;烟支变形;输送辅联装置1.生产现状黄金叶生产制造中心卷包车间现有36组(72台、套)卷包设备投入正常生产运行,目前卷烟机和包装机的直接柔性连接均采用YF17卷烟储存输送装置。

此装置在卷烟输送过程中,烟流由垂直提升至内弯道转水平输送时,中上层烟支受自重、流量、和右侧链板提升带摩擦力释放的影响产生瞬间滞留回退现象,同时提升至内弯道处密集烟流密度产生释放,上层烟支经常会出现打横现象,打横烟支在后续输送过程中逐渐产生变形和扭曲,此类烟支流经包装机时会经常阻塞包装机烟库造成频繁停机,个别扭曲变形烟支随烟库搅拌器下落容易混入包装程序产生质量隐患。

项目开展前,包装机因烟库故障原因造成的停机平均达30次以上。

2.原因分析烟支提升带运行数据设置不合理、烟支提升至顶端转水平输送时上下层运行不同步经生产现场观察发现卷烟输送过程中,烟流由垂直提升至内弯道转水平输送时,中上层烟支受自重、流量、和右侧链板提升带摩擦力释放的影响产生瞬间滞留回退现象,同时提升至内弯道处密集烟流密度产生释放,上层烟支经常会出现打横现象,打横烟支在后续输送过程中逐渐产生变形和扭曲,此类烟支流经包装机时会经常阻塞包装机烟库造成频繁停机,个别扭曲变形烟支随烟库搅拌器下落容易混入包装程序产生质量隐患。

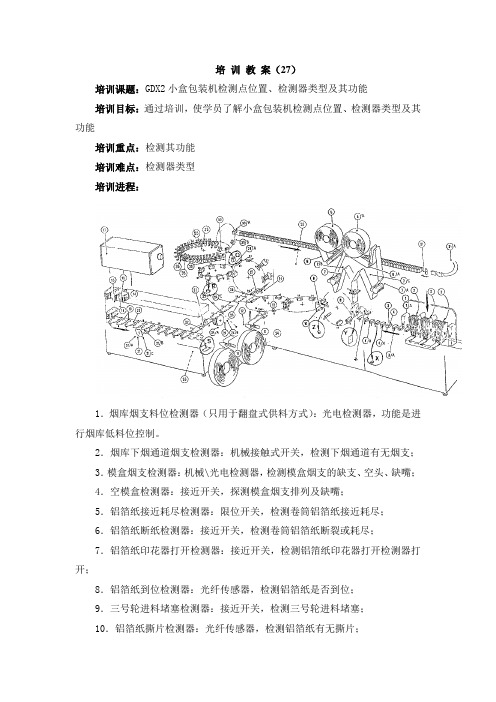

培训教案(27)培训课题:GDX2小盒包装机检测点位置、检测器类型及其功能培训目标:通过培训,使学员了解小盒包装机检测点位置、检测器类型及其功能培训重点:检测其功能培训难点:检测器类型培训进程:1.烟库烟支料位检测器(只用于翻盘式供料方式):光电检测器,功能是进行烟库低料位控制。

2.烟库下烟通道烟支检测器:机械接触式开关,检测下烟通道有无烟支;3.模盒烟支检测器:机械\光电检测器,检测模盒烟支的缺支、空头、缺嘴;4.空模盒检测器:接近开关,探测模盒烟支排列及缺嘴;5.铝箔纸接近耗尽检测器:限位开关,检测卷筒铝箔纸接近耗尽;6.铝箔纸断纸检测器:接近开关,检测卷筒铝箔纸断裂或耗尽;7.铝箔纸印花器打开检测器:接近开关,检测铝箔纸印花器打开检测器打开;8.铝箔纸到位检测器:光纤传感器,检测铝箔纸是否到位;9.三号轮进料堵塞检测器:接近开关,检测三号轮进料堵塞;10.铝箔纸撕片检测器:光纤传感器,检测铝箔纸有无撕片;11.内框纸接近耗尽检测器:限位开关,检测卷筒内框纸接近耗尽;12.内框纸耗尽检测器:接近开关,检测卷筒内框纸断裂或耗尽;13.缺内框纸检测器:光电检测器,检测有无内框纸;14.商标纸叠快用完检测器:机械接触式开关,检测商标纸叠快用完;15.商标纸下落阻塞检测器:接近开关,检测商标纸下落阻塞;16.商标纸料位检测器:光电检测器,检测商标纸料位高度;17.过载离合器:18.商标纸位置歪斜检测器:光纤传感器,检测是否歪斜;19.商标纸缺纸检测器:光纤传感器,检测有无商标纸;20.商标纸反正检测器:颜彩色识别检测器,检测商标纸是否放反;21\24.胶位检测器检测器:接近开关,检测胶缸内胶液料位;22.商标纸推杆检测器:接近开关,检测商标纸推杆极限位置是否正;23.商标纸端盖打开检测器:光纤传感器,检测商标纸是否打开;25.商标纸推杆过载离合器:26.传送装置离合器:27.5号轮推杆受阻检测器:接近开关,检测商标纸推是否受阻;28.内包空包检测器:光纤传感器,检测有无烟包;29.5-6号轮挤烟检测器:接近开关,检测5-6号轮之间是否挤烟;30.8号轮空包检测器:光电检测器,检测8号轮下方模框内有无烟包;31.烟包翻转检测器:接近开关,检测输送带烟包翻转装置处是否堵烟;培训小结:介绍了小盒包装机检测点位置、检测器类型及其功能。

提高GDX2小透明侧封美观度摘要针对GDX2小透明由于侧封泡皱影响包装整体美观度问题,车间深入科学管理理念,从“人机料法环”五个方面积极寻找造成问题的末端因素,并科学分析最终找出其中的四个主要原因,然后针对其实施了合理的改进措施,最终将侧封褶皱面积占侧封总面积的比例由原来的49.97%下降到了现在的8.49%,取得了较为满意的效果。

关键词GDX2;包装机;侧封;美观度0引言GD-X2包装机组是意大利GD公司生产的一种先进的卷烟高速包装机组,其性能稳定,卷烟产品美观大方,深受用户青睐。

我厂卷包车间有多台GDX2包装机组,担负着我厂泰山系列、哈德门系列品牌的生产任务,该机型生产总量占到全厂的一半以上。

在生产中我们发现:GDX2小盒外透明纸包装易产生皱纹、泡松现象,小盒侧封透明纸褶皱区域所占面积的比重较大,影响了侧面整体的平整效果。

虽然符合产品质量要求,但看起来很不美观,许多兄弟烟厂对此提出了多种方案进行解决,然而目前只对烟包正面、背面的效果改造较为理想,烟盒侧面特别是侧面接缝搭口处的皱纹及泡松现象仍未得到很好的解决,而这也是长期困扰我厂的一个较为突出的质量问题。

这一现象,受到了工厂和省公司相关部门的高度重视,车间深入科学管理理念,为不断提高产品质量,建设一流卷烟工厂,下决心不断创新、挖掘潜力,解决GD包装机小透明侧封美观度问题。

1 影响美观度原因分析全面质量管理(TQM;Total Quality Management)提出五个影响产品质量的主要因素分别为人、机、料、法、环。

人,指制造产品的人员;机,制造产品所用的设备;料,指制造产品所使用的原材料;法,指制造产品所使用的方法;环,指产品制造过程中所处的环境。

通过从人、机、料、法等几个方面对导致烟包侧面不平整的原因进行分析,最后确定了四个主要原因:一是上游烟包存在质量隐患,烟包不方正;二是热封烙铁设计缺陷,烟包侧面热封烙铁宽度不够;三是烙铁温度的设定参数不合适;四是对烟包侧面进行二次热封设备原设计能力不够。

浅析GDX2油封机缺陷烟包剔除系统的优化设计摘要:GDX2油封机在正常生产过程中,会生产出部分质量有缺陷的烟包,这些缺陷烟包会被移位寄存至油封机的剔除口进行剔除,但受原剔除系统能力的限制,有些缺陷烟包是不能被剔出来的。

依据力的作用原理,对GDX2油封机缺陷烟包剔除系统进行了优化设计,剔除成功率达到了100%,不仅杜绝了质量风险的出现,也提高了设备的质量保证能力。

关键词: GDX2油封机;力的作用原理;风力剔除装置GDX2硬包包装机额定车速为400包/分钟,是意大利G.D公司上世纪八十年代设计研发的,包含主机X2、油封机CH、条盒机CV、条盒油封机CT [1]。

长久以来,该机型都因操作简便、运行平稳、质量优秀而广受好评。

但随着使用时间的增加,与新型卷烟辅料的使用,GDX2在设备运行稳定性与质量控制方面的不足之处也显得越来越明显了。

在生产过程中,受设备位置调整、机械部件磨损、辅料更换等多重因素的影响,常常会生产出一些质量有缺陷的烟包,这些缺陷烟包大部分会被油封机的剔除系统剔除,但也存在一些特殊情况,有些变形过于严重的烟包会卡在剔除口中,而不会自由落体,设备继续运行后,补烟器就会在此工位上进行补烟,这样就会造成堵塞停机,甚至会造成传递转塔的严重走位与机械部件的变形损坏。

1 现有剔除装置简介在卷烟生产过程中,烟支组经过主机的包装后成为烟包,再经过油封机的封装后,质量合格的将进入下游条盒机,质量有缺陷的如拉线不存在、油封包裹不好、烟包挤压变形等的烟包,将会被油封机的剔除系统剔除,控制系统发现缺陷烟包后,会对其进行缺陷标记,并将位置信息进行移位寄存,当缺陷烟包到达剔除位置时,会输出一个直流使能信号给继电器,继电器常开触点接通后,输出交流电给剔除电磁铁,电磁铁吸合后带动传动机构打开挡板,质量有缺陷的烟包就会从剔除工位自由落体。

2存在问题分析受设备生产能力的限制,在生产过程中难免会出现一些变形过于严重的烟包,一旦这些缺陷烟包在剔除工位上,受到的向上静摩擦力F大于向下重力G,根据力的作用原理可知,烟包是不会向下运动的,也就不能被剔除,而是进入补烟工位,这时如果继续补烟,就会造成堵塞停机,如果不补烟,这些缺陷烟包就可能进入了条盒机,带来了很大的安全隐患。

GDX2硬盒包装机小盒商标纸消耗高的解决方法【关键词】人为因素;PLC;预判;停机保养;商标纸消耗高1、引言GDX2包装机组是具有国际先进水平的卷烟包装机,设计合理、工作可靠,控制系统先进。

但是在卷烟包装生产过程中也存在着一些问题,如小盒浪费大就是一个很重要的问题。

设备在正常运行中由于种种原因都会造成小盒的消耗,在浪费小盒的同时,不但提高了香烟的成本也降低了设备的效率。

基于这种原因我们对小盒消耗高的问题进行了分析研究,并相应的采取了改进措施。

2、问题的存在与分析2.1存在问题的分析卷烟包装机在运行过程中由于种种原因都有可能造成小盒消耗,其中有些原因是可以预判、可以避免的,有些是不能避免的。

下面我们就想到的原因逐一进行分析:(1)人为因素。

由于操作培训的不系统和各个操作工的基础不一样,所以造成了每个操作工的操作技能不同,这样就直接影响了设备的作业率和原材料的消耗。

同时,小盒消耗指标没有落实到各个机台,工人们的节能意识还没有提高上去,这也是人为因素的一个主要部分。

(2)机器因素。

设备在正常运行,如果有内框纸更换或有中间接头出现时,设备会在八号轮剔除五包或两包烟,而此时小盒也相应的被剔除掉。

设备在停机保养和时间较长的故障停车时,由于小盒胶干,再次启动设备的时候会在六号轮自动排除13包烟。

小盒在吸取的过程中,由于负压管路的堵塞和吸嘴磨损会对小盒的吸取造成影响,造成小盒吸取堵塞现象。

(3)材料因素。

小盒粘连对吸取会造成很大的影响,印刷走版虽然很少,但它也是造成剔除消耗的一部分。

(4)环境因素。

环境的变化对材料的影响很大,材料在运输、储存的过程中环境是不可能一成不变的,无论是温度还是湿度都不可能保证恒定。

(5)制度因素。

目前,据我们所知道的还没有一种方法能在不破坏小盒的情况下,对烟支的包装质量进行检验。

2.2主要问题的确定综合以上的分析,我们可以看出影响小盒消耗的因素有很多种。

有些是可以避免的,有些是躲避不了的,我们再进一步进行分析一下,看看哪些是主要问题,哪些是次要问题。

INTERBUS现场总线PLC技术的GDX2卷烟包装机改造(下)在改造的过程中,GDX2原先很多分离的控制系统得到了很好的集成或者改造,变化如下:(1) 用S7-400 PLC作为控制系统核心,取代所有逻辑线路卡板及部分中间继电器。

(2) 加装的质量在线检测装置玻璃纸偏移检测、玻璃纸松散、小包美容器、条盒美容器等由原先单独的微处理器控制更集中到PLC控制,有利于结构的简化和故障诊断。

(3) 将机器上加热管换成110V,取消温控器,由功能模块FM455S实现温度的PID控制。

(4) 原来的GDX2下烟库机械触点式检测器更改为光电式检测器(ZN0239),该传感器的最大优点是非接触式,对烟支无拍打冲击,减少了空头烟支的发生机率,也减少了因机械接触可能对烟支造成的损坏。

(5) 原先的机械式烟支检测器也更换为光电式烟支检测器(ZN0228),由于该装置采用ATNEL公司的单片机89C52为控制核心,因此具备检测灵敏、采样速率高(单路信号可达到1.2μs)、调节方便等优点,可以检测空头、缺嘴、缺支及倒支。

(6) GDX2采用的直流碳刷电机改为交流变频控制电机,减少了设备维护工作量,并且运行性能有了提高,同时将原来凸轮装置检测相位机构更换为绝对值式光电编码器进行相位检测,采用9位格雷码,分辨精度达到0.7°。

(7) 烟库搅拌电机改为NTL-M系列稀土永磁无刷伺服电机,该电机采用高性能稀土永磁(SMCO),具有定位精确、调速范围宽、过载能力强、高效节能的特点。

INTERBUS总线具有现场诊断功能,这也是采用该种总线的缘由之一。

在外界设备模块(PCP)出现故障时,总线适配器会停止运行,启动诊断程序,采用主控访问模式,对外围网络发送诊断数据测试每个PCP是否正常,如果检测到某个PCP出现故障时,适配器会显示该PCP的设备号,如图4 所示:3 结束语GDX2在PLC技改后,经过五个月的运行,生产状况良好,平稳性能有提高,故障率降低,现将技改后的效果总结如下,以供同行参考。

GDX2包装机组CH小包美容器的改进发布时间:2022-06-13T09:25:38.985Z 来源:《中国科技信息》2022年2月4期作者:潘伟波[导读] GDX2包装机组CH小包美容器在使用过程中出现烟包包装膜无美容、部分无美容、盒内烟支粘连、盒盖打不开等质量问题潘伟波(广东中烟工业有限责任公司广州卷烟厂,广东广州 510000)摘要: GDX2包装机组CH小包美容器在使用过程中出现烟包包装膜无美容、部分无美容、盒内烟支粘连、盒盖打不开等质量问题。

主要原因是加热板气缸动作发生故障难以及时发现及长时间停机,烟包停留在美容器内造成的“烫斗烟”。

通过加装传感器自动检测加热板工作位置,自动剔除长时间烘烤的烟包等改进,提高CH烟包美容器的自动化程度,改善烟包包装膜外观质量,有效弥补了小包美容器对烟包的检测和剔除功能的缺失。

关键词:GDX2;CH;美容器;包装膜1 前言随着经济的发展和消费者对各类消费的要求不断提高,烟草企业对包装外观质量的关注亦越来越高,以满足消费的需求。

在市场销售中,产品外观质量是烟草企业展示给消费者的第一道质量,外观质量的好坏给客户是第一影响,为此,企业在生产卷烟产品时,除了要做“好抽”的产品,还要做“好看”的产品。

在卷包生产过程中,烟包美容器为是烟包包装膜成型的最后一道工序,其通过加装在透明端部热封烙铁驱动轴上的一套曲柄连杆机构,带动上下两块加热板,利用推板后退烟包输送停止间歇期,将推板推送来的烟包在进入美容器工作部位后,实现外观整形美容,提升外观品质。

然而,在生产过程中,会出现烟包包装膜无美容、部分无美容、盒内烟支粘连、盒盖打不开等质量问题。

卷烟生产技术人员针对存在的问题进行原因分析,判断主要成因来自CH烟包美容器,该设备存在主要存在以下问题:(1)加热板气缸动作发生故障难以及时发现;(2)长时间停机,烟包停留在美容器内造成“烫斗烟”。

针对美容器进行问题分析,主要成因为:(1)CH烟包美容器有六块加热板,分为前上、中、下板一组,后上、中、下板一组的方式对烟包进行加热美容,加热板分冷区和热区,根据生产情况,由 PLC 程序控制器控制气动元件(电磁阀、气缸),驱动加热板处于热区或冷区工作。

降低包装机空头剔除量,减少废烟率的措施摘要:空头烟支是指烟支点燃端烟丝下陷深度超过1.0mm,或者烟支点燃端烟丝下陷深度超过3.0mm且空陷截面大于1/2的烟支。

若空头剔除量增大,则废烟量相应增多。

因此,将空头剔除降到最低,可以从根本上减少废烟率。

关键词:空头烟支;剔除;废烟率;控制器1.引言提倡节能降耗、低投入、高产出是企业追求的目标。

GDX2/GDX1型包装机烟支消耗是消耗主体,其中包括原料和辅料。

在包装生产线,模盒剔除是产生废烟支的主体,其中模合剔除的烟支多为空头缺陷烟支,因空头剔除的烟支成为废烟量的主要来源。

剔除的烟支分为可回收部分和不可回收部分,不可回收烟支又造成一定浪费。

空头是在模盒输送带上进行检测和剔除,空头烟支的判定由光电传感器检测。

当检测到空头烟支时,控制器将信号传给主机控制系统,再通过主机控制器输出剔除信号到电磁阀,控制气缸,完成剔除动作。

合理调节烟支检测控制器,实现高效准确无误剔除空头烟支,对设备操作使用提出了更高要求。

2.存在的问题空头剔除包括正常剔除和非正常剔除,正常剔除指对有空头缺陷的烟支剔除,非正常剔除指对合格烟支的误剔除。

统计一个班次,正常剔除情况下在90包左右,在上一工序来料合格时甚至低于正常值;非正常剔除情况下达到300包,甚至400包,远远超出正常剔除量的2~3倍,废烟量大大提高,造成很多不必要的消耗和浪费。

统计10组机组一天内的空头剔除数,如图1所示。

通过图表分析,多数机台的剔除量都超出了正常剔除值,需要做出改进。

图1图 1 机台剔除量统计3.剔除量异常的原因分析空头烟支产生原因为机械、电气两方面,现主要从电气方面着手分析。

(1)卷烟机产生烟支空头量较多,生产的烟支通过输送带送到下游烟库,再经过下烟通道7-6-7组合排列。

当其中一支来料烟支为空头时,便在模合剔除口剔除有缺陷的烟组。

由于卷烟支控制在卷烟机Y1阀处剔除,是解决问题的重要措施。

要杜绝空头烟支的产生,需设置好松头门坎、松头门坎百分比及信号放大倍数,若在此处剔掉空头烟支,包装空头烟支剔除量就会有效降低。