空气弹簧胶囊用骨架材料的性能比较

- 格式:doc

- 大小:86.00 KB

- 文档页数:5

36综述SUMMARY高等级公路的迅猛发展和客货运输量日益增加,对商用车的行驶平顺胜、操纵稳定性和安全性提出了更高的要求。

此外,随着重型汽车对路面破坏机理研究和认识的进一步加深,传统板簧已经不能满足发展需求,空气弹簧悬架系统应运而生。

空气弹簧是一种隔振性较好的弹性元件,是空气悬架系统中的核心部件,由盖板、皮囊、底座、缓冲块等零部件组成。

与过去的普通悬架相比,空气悬挂可以延长车辆使用寿命,缓冲路面带来的冲击力,并衰减由此引起的振动,提高整车舒适性,同时大大减少车辆对路面的破坏。

在商用车领域,以空气弹簧取代钢板弹簧,是发展的必然趋势,也是现实的客观要求。

本文对空气弹簧的分类、结构、关键技术、特性等方面进行了介绍,并简述了空气弹簧的产业现状。

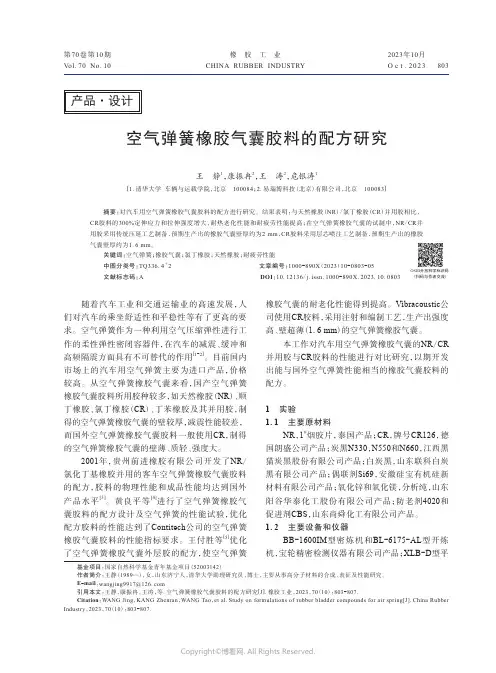

一、分类商用车空气弹簧主要有膜式、囊式、袖筒式3种,主要结构见图1。

膜式空气弹簧一般使用在重型牵引车、挂车以及客车的底盘悬置,主要由盖板、皮囊、底座、缓冲块等组成。

皮囊半卷在底座上,当空气弹簧进行伸缩时,皮囊沿着底座的壁面发生形变,有效面积随之改变,从而获得所需要的弹性特性,以及在标高下很软、在发生较大位移时很硬的特性,即非常合适的非线性弹簧特性。

膜式空气弹簧刚度较低,自振频率较低,可以有效缓解来自路面的冲击,并急速衰减冲击带来的振动,以此提高车辆的稳定性及平顺性。

作者 安徽隆威汽车零部件有限公司 王贤勇 周建新 黄锦棣 李海林商用车悬架系统 空气弹簧的应用现状图1 3种空气弹簧注:从左到右依次为膜式、囊式、袖筒式。

综述SUMMARY囊式空气弹簧是由橡胶膜制成的提灯(灯笼)形结构,可以是一段或数段串接而成,按照段数的不同,称为一曲、双曲、多曲囊式空气弹簧。

每段之间嵌入有金属钢圈,随模具硫化到皮囊中,可以承受皮囊变形的压力。

当车辆颠簸时,多段空气弹簧会折叠到一起,有效直径迅速增大,进而降低振动频率。

吸振效果较高,段数越多,弹性越好,但密封性较差。

汽车上最适用双曲囊式空气弹簧,双曲可以在有限高度上获得较大的弹性形变。

空气弹簧胶囊用骨架材料的性能比较黄良平黄自华(株洲时代新材料科技股份有限公司技术中心,湖南株洲412007)摘要:比较了尼龙帘线与聚酯帘线在空气弹簧胶囊上的使用性能,包括产品成型工艺性能和产品刚度性能,对合理选用胶囊帘线提供了参考。

关键词:空气弹簧胶囊骨架材料尼龙聚酯骨架材料是随橡胶行业的发展和产品的开发而出现并逐步发展的,经历了棉、人造丝、锦龙、聚酯、钢丝等发展过程,近期出现了芳纶骨架材料。

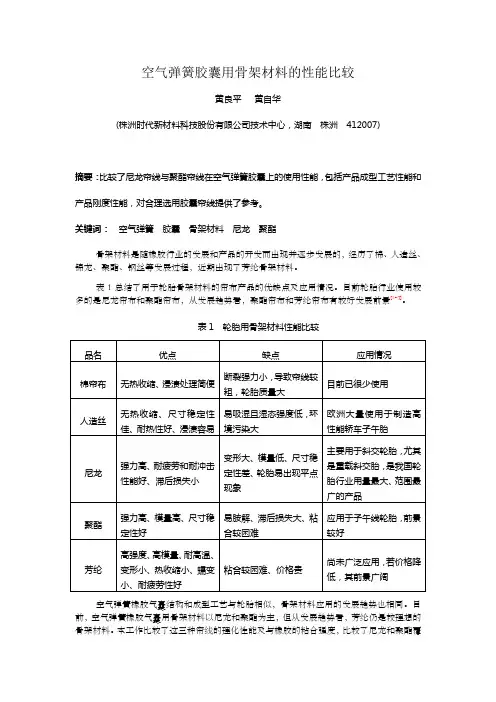

表1总结了用于轮胎骨架材料的帘布产品的优缺点及应用情况。

目前轮胎行业使用较多的是尼龙帘布和聚酯帘布,从发展趋势看,聚酯帘布和芳纶帘布有较好发展前景[1~3]。

表1 轮胎用骨架材料性能比较空气弹簧橡胶气囊结构和成型工艺与轮胎相似,骨架材料应用的发展趋势也相同。

目前,空气弹簧橡胶气囊用骨架材料以尼龙和聚酯为主,但从发展趋势看,芳纶仍是较理想的骨架材料。

本工作比较了这三种帘线的理化性能及与橡胶的粘合强度,比较了尼龙和聚酯覆胶帘布压延工艺及用这二种覆胶帘布制备空气弹簧胶囊的成型工艺,同时比较了用这二种覆胶帘布制备空气弹簧胶囊的性能,希望能为合理选用空气弹簧胶囊骨架材料提供参考。

1 实验1.1主要原材料聚合物浸胶帘布:尼龙1400dtex/2,岳阳石化产品;聚酯1100dtex/2、1670dtex/2,江苏群发化工有限公司产品;芳纶1680dtex/2,中国神马集团有限公司产品。

尼龙覆胶帘布、聚酯覆胶帘布,自制。

1.2试验仪器与设备160×320开炼机,上海橡胶机械厂产;Y33-50A平板硫化机,江西萍乡无线电专用设备厂; QT-10 数字式材料试验机,美国MTS公司产;疲劳龟裂试验机(频率为300r/min),江苏江都精密试验机厂产;四通道电液伺服试验机,北京佛力系统公司产;空气弹簧疲劳试验机,自制。

1.3性能测试所有性能测试均按相应的国家标准或行业标准进行。

2结果与讨论2.1帘布规格与理化性能表2 聚合物浸胶帘布规格与理化性能表2比较了尼龙、聚酯、芳纶三种聚合物帘线的理化性能,对照表1,以量化的的形式说明了三种帘线的技术指标。

囊式空气弹簧刚度特性研究成小霞;李宝仁;杨钢;李罡【摘要】弹簧刚度作为空气弹簧最重要的参数,是隔振系统设计的基础.以囊式空气弹簧为研究对象,在深入分析空气弹簧受力及囊体材料特性的基础上推导了刚度计算模型,并分别对影响空气弹簧刚度的各个因素进行了仿真分析.仿真结果显示,空气弹簧的刚度主要由工作高度、工作压力决定,但囊体材料特性、加载方式等因素也会对空气弹簧的动态特性产生一定的影响.该模型可为囊式空气弹簧提供一种准确性高、实用性强的计算方法,对空气弹簧隔振系统分析计算具有一定的指导意义.【期刊名称】《液压与气动》【年(卷),期】2015(000)010【总页数】4页(P98-101)【关键词】囊式空气弹簧;材料特性;刚度特性【作者】成小霞;李宝仁;杨钢;李罡【作者单位】华中科技大学FESTO气动中心,湖北武汉430074;华中科技大学FESTO气动中心,湖北武汉430074;华中科技大学FESTO气动中心,湖北武汉430074;华中科技大学FESTO气动中心,湖北武汉430074【正文语种】中文【中图分类】TH138引言由于空气弹簧在具有较大承载能力的同时具有较低的固有频率,可使整个隔振系统具有优良的隔振性能,所以在汽车悬架系统、超精密仪器隔振等领域得到越来越广泛的应用。

隔振系统需要根据隔振对象以及隔振要求来进行设计,刚度作为隔振器最重要的参数,是隔振系统进行设计的依据和基础。

空气弹簧的刚度大小不仅与其本身结构参数有关,还与其工作参数有较大关系。

空气弹簧的刚度可通过调整其工作参数来改变,这种变刚度特性是空气弹簧的突出优点,大大扩展了气弹簧的应用。

对空气弹簧的刚度计算方法和变刚度特性进行深入分析,是设计分析空气弹簧隔振系统性能的基础。

国内对空气弹簧刚度的研究较常用的方法有多体动力学、有限元理论和引样试验等。

有限元模型建立的前提是空气弹簧结构、工作参数的准确获得,包括结构、囊体材质、囊壁厚度、帘线层数、铺设角度等,故这种方法更适用于空气弹簧的设计环节,在实际应用中具有一定的局限性。

空气弹簧和钢制弹簧隔振器的性能差异随着机械加工工艺的飞速进步,测试行业对于试验设备的振动隔离系统的应用越来越多,隔振系统能保护测试设备不受外部或自身的强烈振动带来的影响,降低操作者因设备的振动噪声带来的身体健康影响,保护实验室建筑等设施不受设备振动而遭受不同程度的损坏。

而隔振系统主要从结构和性能分为空气弹簧和钢制弹簧的隔振系统,下面从隔振效率和隔振范围,隔振系统水平调节,用户群体,维护和使用寿命这几个方面来比较一下空气弹簧和钢制弹簧的性能差异。

一、隔振效率和隔振范围隔振效率是指在某一固定的激振频率发生时,隔振系统所能隔离掉的振动的量。

隔振范围是指隔振系统所能有效隔振的频率范围。

隔振效率和隔振范围是与隔振器的谐振频率相关的,隔振器谐振频率越低,那么隔振效率就越高,隔振范围就越大。

CFM公司的空气弹簧能达到0.85Hz的低谐振频率,而钢制弹簧的谐振频率一般在4Hz左右。

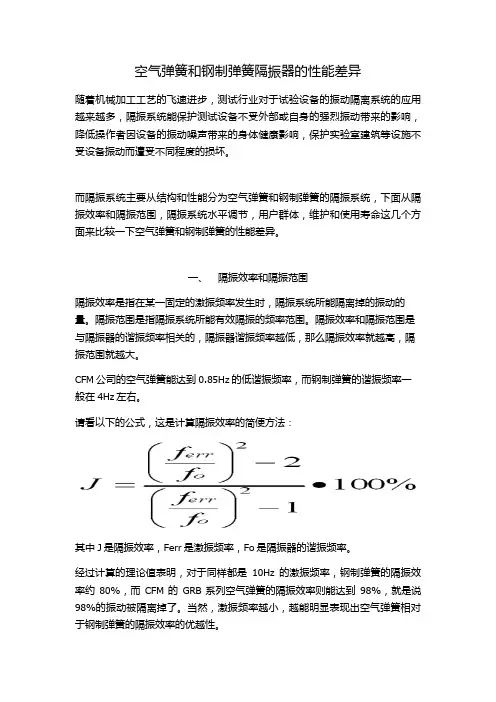

请看以下的公式,这是计算隔振效率的简便方法:其中J是隔振效率,Ferr是激振频率,Fo是隔振器的谐振频率。

经过计算的理论值表明,对于同样都是10Hz的激振频率,钢制弹簧的隔振效率约80%,而CFM的GRB系列空气弹簧的隔振效率则能达到98%,就是说98%的振动被隔离掉了。

当然,激振频率越小,越能明显表现出空气弹簧相对于钢制弹簧的隔振效率的优越性。

以下的曲线图,表示了一个谐振频率是1Hz的隔振器的性能。

图表中横坐标是振动频率,纵坐标是由于振动的试验设备而传递出去的振动能量。

那个中间的竖线表示的是隔振器的谐振频率,我们可以看到其值为1Hz。

涂灰色的部分是有效各镇区域。

这表明了只有大于隔振器的谐振频率的激振频率才可能被隔离掉。

而激振频率越高,那么所能隔离掉的振动就越多,隔振效率越高。

对于CFM的空气弹簧,只要高于0.85Hz的激振频率的振动,就都产生了有效的隔振。

而对于钢制弹簧,高于4Hz的激振频率的振动才能有效隔振。

也就是说0.85Hz到4Hz之间的振动,钢制弹簧是没有任何隔振作用的,而空气弹簧则能有效隔振。

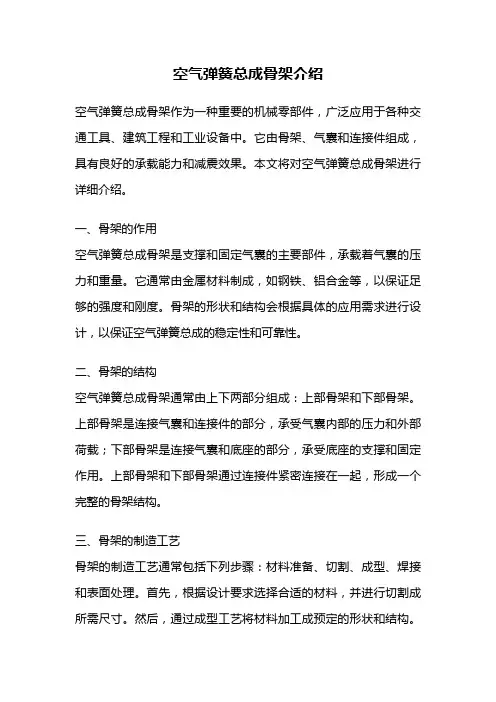

空气弹簧总成骨架介绍空气弹簧总成骨架作为一种重要的机械零部件,广泛应用于各种交通工具、建筑工程和工业设备中。

它由骨架、气囊和连接件组成,具有良好的承载能力和减震效果。

本文将对空气弹簧总成骨架进行详细介绍。

一、骨架的作用空气弹簧总成骨架是支撑和固定气囊的主要部件,承载着气囊的压力和重量。

它通常由金属材料制成,如钢铁、铝合金等,以保证足够的强度和刚度。

骨架的形状和结构会根据具体的应用需求进行设计,以保证空气弹簧总成的稳定性和可靠性。

二、骨架的结构空气弹簧总成骨架通常由上下两部分组成:上部骨架和下部骨架。

上部骨架是连接气囊和连接件的部分,承受气囊内部的压力和外部荷载;下部骨架是连接气囊和底座的部分,承受底座的支撑和固定作用。

上部骨架和下部骨架通过连接件紧密连接在一起,形成一个完整的骨架结构。

三、骨架的制造工艺骨架的制造工艺通常包括下列步骤:材料准备、切割、成型、焊接和表面处理。

首先,根据设计要求选择合适的材料,并进行切割成所需尺寸。

然后,通过成型工艺将材料加工成预定的形状和结构。

接下来,使用焊接技术将各个部件连接在一起,形成完整的骨架。

最后,对骨架进行表面处理,如喷涂、镀层等,以提高其耐腐蚀性和美观度。

四、骨架的特点空气弹簧总成骨架具有以下几个特点:1. 承载能力强:骨架采用高强度材料制造,能够承受较大的压力和荷载。

2. 刚度适中:骨架的结构设计合理,既要保证足够的刚度,又要兼顾一定的弹性变形,以适应不同的工况和路面状况。

3. 轻量化:骨架采用轻质材料制造,具有较低的自重,能够减少整个空气弹簧总成的重量,提高使用效率。

4. 安装简便:骨架的连接件采用标准化设计,方便安装和拆卸,减少工作时间和人力成本。

五、骨架的应用领域空气弹簧总成骨架广泛应用于各种交通工具、建筑工程和工业设备中。

在汽车领域,它被用作悬挂系统的重要组成部分,能够提供舒适的乘坐体验和稳定的行驶性能。

在建筑工程中,它被用作桥梁和建筑物的减震装置,能够有效降低地震和风力对结构的影响。

空气弹簧悬架与钢板弹簧悬架比较空气悬架系统以气囊代替原车的钢板弹簧,并配合气源装置、高度调整装置、电动和气动控制装置等,保证车辆自适应载荷、车速、和路况等,可以更好的隔离路面的冲击、振动和噪音,在提高舒适性的同时还提升了车辆的操控性和安全性。

目前在国外空气悬架已得到普遍应用,在国内的应用也在逐步推广。

格莱瑞特空气悬架系统,源于欧洲成熟技术,集成世界知名厂商的零部件,经过英国曼彻斯特大学实验室的严格测试,通过了英国汽车工业研究协会(MIRA)认证和德国TUV技术认证,产品技术先进、品质可靠。

该系统零部件借用原车安装孔位,方便安装,最大程度的保持了原车底盘的完整性。

为更好的了解空气悬架系统,我们将格莱瑞特空气悬架系统从舒适性、经济性、安全性和可靠性4个方面与传统的板簧结构进行了比较:1、舒适性1)当钢板弹簧悬架的簧载质量变化后,车辆系统的自振频率会发生大幅度的变化。

钢板弹簧满载时的偏频在1.7~2.3Hz左右,空载时更大,所以整体舒适性较差。

2)空气弹簧具有典型的非线性刚度,对振动、冲击的缓冲效果明显,试验数据表明:相同状态下,空气弹簧悬架系统车辆对路面的冲击力比钢板弹簧悬架的车辆减小1/3~1/2左右。

3)格莱瑞特空气悬架的偏频在1.35Hz左右(1.0Hz~1.5Hz范围内),因此空气悬架可以有效隔离车辆来自地面的振动,安装空气弹簧悬架的车辆具有良好的曲线通过能力(即转弯时的速度可以比钢板弹簧的车辆更高),制动距离更短(制动力分配均匀,有效制动功率大),后视镜图像更清晰、更稳定,驾驶员更舒适,不易疲劳,精神更集中。

4)空气弹簧悬架系统在高度阀的作用下,车辆负载变化时车身高度基本保持不变,偏频变化较小,从而保证空满载下的舒适性。

我们还提供安装有升降阀的系统,实现整车身高度在一定范围内可调节,从而满足不同的装货、卸货要求,并提高车辆的通过性。

结论:空气弹簧悬架比钢板弹簧悬架的舒适性提高30%左右。

2、经济性1)空气弹簧悬架系统可提高车辆的可靠性,使车载电器系统故障率减少30-40%,延长轮胎和刹车片的使用寿命,减少电气、空调、排气系统、车桥、车身和底盘的维修成本,延长车辆的使用寿命并增加折旧值。

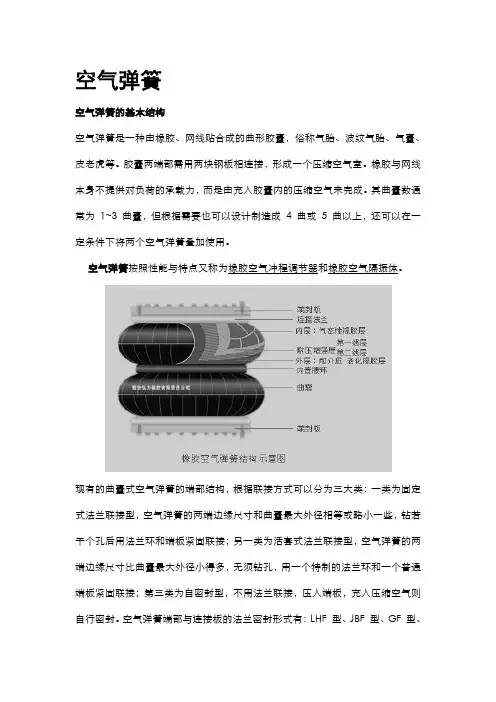

空气弹簧空气弹簧的基本结构空气弹簧是一种由橡胶、网线贴合成的曲形胶囊,俗称气胎、波纹气胎、气囊、皮老虎等。

胶囊两端部需用两块钢板相连接,形成一个压缩空气室。

橡胶与网线本身不提供对负荷的承载力,而是由充入胶囊内的压缩空气来完成。

其曲囊数通常为1~3 曲囊,但根据需要也可以设计制造成4 曲或5 曲以上,还可以在一定条件下将两个空气弹簧叠加使用。

空气弹簧按照性能与特点又称为橡胶空气冲程调节器和橡胶空气隔振体。

现有的曲囊式空气弹簧的端部结构,根据联接方式可以分为三大类:一类为固定式法兰联接型,空气弹簧的两端边缘尺寸和曲囊最大外径相等或略小一些,钻若干个孔后用法兰环和端板紧固联接;另一类为活套式法兰联接型,空气弹簧的两端边缘尺寸比曲囊最大外径小得多,无须钻孔,用一个特制的法兰环和一个普通端板紧固联接;第三类为自密封型,不用法兰联接,压入端板,充入压缩空气则自行密封。

空气弹簧端部与连接板的法兰密封形式有:LHF 型、JBF 型、GF 型、HF 型、ZF 型五种结构形式。

参考网址:(详见空气弹簧端封形式选择及装配结构)空气弹簧端封形式选择及总装配结构1、弹簧高度、承载能力和弹簧刚度的选择:设计时,可彼此独立地,范围相当广泛地选择弹簧高度,承载能力和弹簧刚度,可获得极其柔软的弹簧特性。

弹簧高度:使用高度控制阀,可根据使用要求适当控制空气弹簧的高度,在簧上载荷变化的情况下保持一定高度。

承载能力:对于相同尺寸的空气弹簧,改变内压,可得到不同的承载能力,承载能力大致与内压成正比。

这便达到了同一种空气弹簧可适应多种载荷要求。

弹簧刚度:在设计空气弹簧的刚度时,可以依靠改变弹簧内压而加以选择,刚度与内压大致成正比,因此,可以根据需要将刚度选得很低,对于一个尺寸既定的空气弹簧,刚度是可变的,它随载荷的改变而变化,因而在任何载荷下自振频率几乎不变,所以它能使被支承系统具有几乎不变的性能。

2、固有的振动频率较低空气弹簧与附加空气室相连,可是空气弹簧装置的固有振动频率降低到0.5∽3Hz。

空气弹簧特点

空气弹簧是一种新型的弹簧结构,它与传统的金属弹簧相比具有许多优点。

下面将详细介绍空气弹簧的特点。

1.可调节性

空气弹簧可以根据需要进行充气或放气,从而调节其硬度和高度。

这种可调节性使得空气弹簧可以适应不同的负载和路况,提高了车辆的舒适性和稳定性。

2.重量轻

相比传统金属弹簧,空气弹簧由于材料轻、结构简单而重量更轻。

这样可以减少车辆的整体重量,降低油耗和碳排放。

3.寿命长

空气弹簧采用高耐久材料制成,具有很好的抗腐蚀和耐久性能,因此寿命较长。

同时,在使用过程中也不会出现像传统金属弹簧那样产生塑性变形等问题。

4.安装方便

由于其结构简单、体积小,安装起来非常方便。

只需要将其安装在车辆底盘上即可,并且可以通过简单的气路连接实现充气和放气。

5.稳定性好

空气弹簧可以根据负载自动调整高度,从而保持车辆的稳定性。

无论是在高速公路还是崎岖不平的山路上,都能够提供良好的悬挂效果,使得车辆行驶更加平稳。

6.适应性强

空气弹簧可以适应不同类型、不同品牌的车辆,并且适用于不同种类的载荷。

因此,在商用车、轿车、越野车等各种类型的车辆中都有广泛应用。

7.节能环保

由于其重量轻、可调节性强等特点,空气弹簧在使用过程中可以减少油耗和碳排放,从而达到节能环保的目的。

综上所述,空气弹簧具有可调节性、重量轻、寿命长、安装方便、稳

定性好、适应性强和节能环保等特点。

这些优点使得它在汽车行业中得到了广泛应用,并且也被越来越多地运用于其他领域。

HUA SyStem OffiCe room [HUA 16H-TTMS2A-HUAS8Q8-HUAH1688]•・•弹簣材料比轧;ss: ■ •・・ WSJL ≡1 ■ ■ ■选择弹簧材料时,应考虑其用途、使用条件(载荷性质、大小及循环特性、工作持续时间、工作温度等)以及加工、热处理和经济性等因素。

为了保障弹簧能够可靠地工作,其材料除应满足具有较高的强度极限和屈服极限外,还必须具有较高的弹性极限、疲劳极限、冲丄韧性、塑性和良好的热处理「•艺性等。

表20-2列出了儿种主要弹簧材料及其使用性能。

实践中应用最广泛的就是弹簧钢,其品种乂有碳素弹簧钢、低镭弹簧钢、硅镭弹簧钢和銘帆钢等。

图20-2给出了碳素弹簧钢丝的抗拉强度极限。

弹簧材料选择必须充分考虑到弹簧的用途、重要程度与所受的载荷性质、大小、循环特性、工作温度、周围介质等使用条件,以及加工、热处理和经济性等因素,以便使选择结果与实际要求相吻合。

钢是最常用的弹簧材料。

当受力较小而乂要求防腐蚀、防磁等特性时,可以采用有色金属。

此外,还有用非金属材料制做的弹簧,如橡胶、塑料、软木及空气等。

碳素弹簧钢(如63、70钢):价格便宜、来源方便,但弹性极限低;低镒弹簧钢(如63Mn):淬透性好、强度较高,淬火后易产生裂纹硅猛弹簧钢(如60Si2MnA):弹性极限高,回火稳定性好,力学性能良好;密帆钢(如50CrVA):耐疲劳和抗冲击性能好,价格贵,用于要求高的场合。

表20-2主要弹簧材料及其许用应力:1N I N>10: II N=UT1(/击载荷的场合;【II类N<103o2.碳素弹簧钢丝按机械性能不同分为I、IK Ila. InH组,I组强度最高,依次为II、Ila、III组。

3.弹簧的工作极限应力τlim: I类≤1.67[τ]; ∏类Wl. 25[ τ ] ; III类W1.12[τ]o 4.轧制钢材的机械性能与钢丝相同。

5.碳素钢丝的切变模量和弹性模量对0.5〜4mm直径有效,〉4mm取下限。

空气弹簧的分类及特点近年来,非线性课题一直是各学科的研究前沿,在隔振领域也不例外。

随着隔振设计中对隔振系统各种性能指标要求的提高,迫使人们不断探索新型的隔振器。

非线性隔振器能够自动避开共振,有效抑制振动幅值、隔离冲击,因而受到广泛的关注。

线性隔振器却不能自动避开共振。

非线性隔振器的刚度是随隔振器变形量的不同而变化的,因而由非线性隔振器组成的隔振系统其固有频率与振动幅值有关。

如果隔振器是非线性硬特性的,固有频率随振幅的增加而上升;如果隔振器是非线性软特性的,固有频率随振幅的增加而下降。

当设备在启动过程中经过共振点时,被隔振设备的振动幅值将出现峰值,高出静态位移许多倍。

随着振幅的迅速增长,由非线性隔振器组成的隔振系统其固有频率将上升或下降,从而避开共振频率。

对于线性隔振器,其刚度值是不变的,只能通过阻尼作用控制共振振幅。

但是过了共振点之后,隔振器的隔振效率因为阻尼的作用而下降。

此外非线性隔振器还能有效防止冲击。

对于非线性硬特性的隔振器其刚度随变形量的增加而上升,遇到冲击时,簧上载荷的加速度随变形量的增加而增大,因而在较小的变形下冲击速度迅速降低。

对于非线性软特性的隔振器其刚度随变形量的增加而降低,因而能够起到缓冲作用,但隔振器的变形量较大。

在很多情况下不允许有太大的变形量,就应该选择非线性硬特性隔振器来防止冲击。

根据上述分析,空气弹簧是一种理想的隔振元件。

空气弹簧是在柔性密闭容器中加入压力空气,利用空气压缩的非线性恢复力来实现隔振和缓冲作用的一种非金属弹簧。

它具有优良的非线性硬特性,因而能够有效限制振幅,避开共振,防止冲击。

空气弹簧隔振系统的固有频率可以设计得很低,甚至达1Hz 以下,而橡胶隔振器的自振频率一般为5-7 H z 。

所以空气弹簧的隔振效率比起其它隔振元件高得多,而且能够隔离低频振动。

特别是因为空气弹簧隔振系统容易实施主动控制,作为一种具有可调非线性静、动态刚度及阻尼特性的隔振元件,空气弹簧的应用越来越广泛。

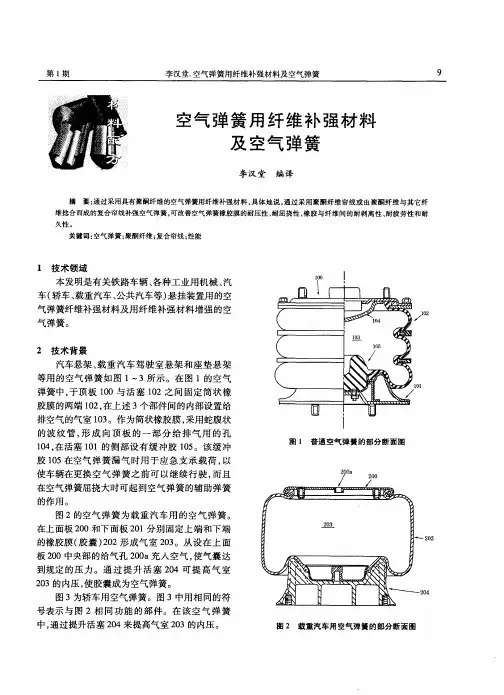

空气弹簧技术现状及发展趋势李汉堂(曙光橡胶工业研究设计院,广西 桂林 541004)摘要:本文简要介绍了国内外空气弹簧的发展历史、现状、主要特点、应用范围以及今后的发展趋势,同时还阐述了空气弹簧胶囊的原材料应用和配方研究等。

关键词:空气弹簧;胶囊;历史;性能;用途;发展趋势中图分类号:TQ336.5 文章编号:1009-797X(2010)06-0016-09文献标识码:A DOI:10.3969/J.ISSN.1009-797X.2010.06.004作者简介:李汉堂(1950-),男,副译审,从事化工信息和期刊编辑工作。

收稿日期:2009-10-21空气弹簧是利用橡胶气囊内部压缩空气的反力作为弹性恢复力的一种弹性元件。

空气弹簧以其良好的减振和隔振性能而被广泛应用于汽车、铁道车辆、舰船、航空、工业等领域的动力机械、电子设备、仪器仪表、化工机械等设备。

空气弹簧诞生于19世纪中叶,有专利记载,1847年J o h n L e w i s 就申请了空气弹簧的发明专利。

在空气弹簧诞生后,很多人在空气弹簧的密封性、结构的改进、应用上进行了大量的研究。

空气弹簧最早被用作有轨电车悬架的减振元件,1910年George Bancroft 获得了将空气弹簧应用于汽车悬架上的专利。

而第一辆装有空气弹簧的汽车产品出现在1914年,是由发明家George Westinghouse 设计制造的,但是由于橡胶制品还有缺陷,导致当时的这些专利和产品没有得到商业应用。

直到上个世纪中叶,随着合成人造橡胶的出现,才使空气弹簧得到了真正的应用。

1953年通用汽车公司生产的豪华大客车使用了费尔斯通(F i r e s t o n e )公司提供的以空气弹簧为主要减振元件的悬架系统,使得空气弹簧得到了飞速发展。

在空气弹簧得到商业上的推广以后,空气弹簧悬架系统的控制理论与方法成为研究重点。

G.J.S t e i n 利用前馈与反馈相结合的“天棚”控制理论,研究了座椅上假人的垂直振动响应并用计算机进行模拟;1984年福特汽车公司在C o n t i n e n t a l M a r k V I I I 型汽车上成功地应用了电子控制空气弹簧悬架系统,从此开始了空气弹簧的智能控制时代。

CRH2动车组空气弹簧垂向力学性能分析空气弹簧属于具有自适应性弹性元件,刚度可随载荷的变化而适当调节。

目前随着铁道车辆轻量化、高速化发展,空气弹簧发展与应用前景更为广阔了。

我国的CRH系列动车组也均采用了空气弹簧作为二系悬挂。

在以往的研究中往往将胶囊内的气体压力简单处理为胶囊内壁压力,本文在计算过程中采用空气单元模拟胶囊内空气。

研究以CRH2动车组空气弹簧为研究对象,采用ABAQUS有限元软件分析其垂向刚度。

1 空气弹簧非线性成分分析1.1 橡胶材料计算模型空气弹簧的胶囊是空气弹簧的主要承载部件,是由交叉的多层帘线层和橡胶层组成的复合材料结构,是典型的非线性材料。

空气弹簧中的下座橡胶堆部分和胶囊部分都采用了橡胶材料。

在计算过程中假设空气弹簧系统中橡胶材料的体积是不可压缩的,并且在实际情况下胶囊和橡胶堆的橡胶材料实际变形不是很大,故可采用Mooney-Rivlin模型。

(1)1/ 5(2)(3)式中:C10,C01为超弹性材料参数;I1,I2为第1和第2应变常量;λ1,λ2,λ3为3个主拉伸方向的伸长量。

1.2 帘线的处理研究空气弹簧胶囊铺层中的帘线层数为2层。

帘布层作为空气弹簧的主要承载部分,采用高强度的纤维尼龙材料。

在本文分析模型中,胶囊模型采用壳体单元,帘线层采用rebar单元,帘线层相对于胶囊子午线方向分别成8°和-8°布置,帘线层厚度为1mm,帘线横截面面积为1mm2,在壳体内的间距为3.5mm,rebar单元材料选取16Mn钢,杨氏模量为0.21Mpa,泊松比0.3。

1.3 气体单元在动车组实际运行中,簧上质量的变化改变了胶囊的形状,进而改变了胶囊内部气体的压力,从而实现支反力和载荷的动态平衡,保证了乘坐舒适性。

在本文研究中,假设胶囊内的气体为理想气体,并且温度是恒定不变的,即等温变化。

由理想气体方程:(4)式中,P-气压,V-容积,n-摩尔数,R-气体常数,T-温度。

空气弹簧胶囊用骨架材料的性能比较

黄良平黄自华

(株洲时代新材料科技股份有限公司技术中心,湖南株洲412007)

摘要:比较了尼龙帘线与聚酯帘线在空气弹簧胶囊上的使用性能,包括产品成型工艺性能和产品刚度性能,对合理选用胶囊帘线提供了参考。

关键词:空气弹簧胶囊骨架材料尼龙聚酯

骨架材料是随橡胶行业的发展和产品的开发而出现并逐步发展的,经历了棉、人造丝、锦龙、聚酯、钢丝等发展过程,近期出现了芳纶骨架材料。

表1总结了用于轮胎骨架材料的帘布产品的优缺点及应用情况。

目前轮胎行业使用较多的是尼龙帘布和聚酯帘布,从发展趋势看,聚酯帘布和芳纶帘布有较好发展前景[1~3]。

表1 轮胎用骨架材料性能比较

空气弹簧橡胶气囊结构和成型工艺与轮胎相似,骨架材料应用的发展趋势也相同。

目前,空气弹簧橡胶气囊用骨架材料以尼龙和聚酯为主,但从发展趋势看,芳纶仍是较理想的骨架材料。

本工作比较了这三种帘线的理化性能及与橡胶的粘合强度,比较了尼龙和聚酯覆

胶帘布压延工艺及用这二种覆胶帘布制备空气弹簧胶囊的成型工艺,同时比较了用这二种覆胶帘布制备空气弹簧胶囊的性能,希望能为合理选用空气弹簧胶囊骨架材料提供参考。

1 实验

1.1主要原材料

聚合物浸胶帘布:尼龙1400dtex/2,岳阳石化产品;聚酯1100dtex/2、1670dtex/2,

江苏群发化工有限公司产品;芳纶1680dtex/2,中国神马集团有限公司产品。

尼龙覆胶帘布、聚酯覆胶帘布,自制。

1.2试验仪器与设备

160×320开炼机,上海橡胶机械厂产;Y33-50A平板硫化机,江西萍乡无线电专用设备厂; QT-10 数字式材料试验机,美国MTS公司产;疲劳龟裂试验机(频率为300r/min),江苏江都精密试验机厂产;四通道电液伺服试验机,北京佛力系统公司产;空气弹簧疲劳试验机,自制。

1.3性能测试

所有性能测试均按相应的国家标准或行业标准进行。

2结果与讨论

2.1帘布规格与理化性能

表2 聚合物浸胶帘布规格与理化性能

说明了三种帘线的技术指标。

显然,芳纶强力高、变形小、收缩率小,是空簧用骨架材料的理想材料,只是因为价格高而没有被采用。

2.2聚合物帘线与橡胶的粘合性能

图1比较了不同聚合物帘线与橡胶的粘合性能,结果显示,对于同一氯丁橡胶配方来说,橡胶与直径(约0.65mm)相近的聚合物帘线的粘合强度(H抽出力)呈现如下规律:尼龙>

聚酯>芳纶。

这也是聚合物帘线与氯丁橡胶粘接由易到难的排序。

当然,通过对三种帘线不同的浸胶处理,使得它们与橡胶的粘合强度都能够达到空簧胶囊的技术要求。

图1 不同聚合物帘线与橡胶的粘合性能

基本配方(质量份):氯丁橡胶100,氧化镁4,硬脂酸1,炭黑/白炭黑25,偶联剂 1.5,

DOP 8,氧化锌5,促进剂DM 0.5,粘合助剂RA/RF 4。

2.3覆胶帘布压延工艺及胶囊成型工艺性能

用同一压延胶,在四辊压延机上比较了1400dtex/2 V1尼龙帘布和1400dtex/2 V1聚酯帘布的压延工艺。

结果表明,两种帘布的压延工艺性能相近,在相同的工艺参数下,可以通过压延工艺制备符合胶囊要求的覆胶帘布。

用制备的尼龙和聚酯覆胶帘布分别试制了火车空簧和汽车空簧胶囊,结果表明用这二种帘布制备空簧胶囊可以采用相同的成型工艺。

2.4覆胶帘布制备胶囊的产品性能

2.4.1胶囊尺寸

表3比较了聚酯覆胶帘布与尼龙覆胶帘布制备空簧胶囊的外径,结果表明,在自由状态下,聚酯覆胶帘布制备的胶囊外径较尼龙覆胶帘布大,但在充气状态下, 聚酯覆胶帘布制备的胶囊外径的变化较小。

这说明聚酯帘线制备的胶囊有更好的尺寸稳定性,是聚酯帘线本身的定伸强度高、收缩率小、稳定性好的原因。

表3聚酯覆胶帘布与尼龙覆胶帘布制备Φ540D空簧胶囊的外径比较

充气内压0.4MPa时外径,

外径增加,mm

覆胶帘布自由态外径,mm

mm

尼龙294.6 310.5 5.9

聚酯295.4 310.0 4.6

2.4.2刚度性能

表4比较了聚酯覆胶帘布与尼龙覆胶帘布制备火车空簧胶囊的刚度性能,结果表明,聚酯覆胶帘布制备的胶囊产品垂向刚度和横向刚度均较尼龙帘布大。

这是聚酯帘线定伸强度高,变形小的原因。

火车空簧产品开发的经验告诉我们,我们在实际工作中经常面临的是把刚度调小的困难,因此,从这一角度来看,尼龙帘线用于火车空簧胶囊的骨架材料更适合。

表4 聚酯覆胶帘布与尼龙覆胶帘布制备Φ580D空簧胶囊的刚度性能比较垂向刚度(N/mm) 横向刚度(N/mm)

要求聚酯帘线尼龙帘线要求聚酯帘线尼龙帘线420±10%478.1 440.0 140~210288.5 183.2

2.4.3疲劳性能

表5比较了聚酯覆胶帘布与尼龙覆胶帘布制备汽车空簧胶囊的疲劳性能,结果表明,聚酯覆胶帘布制备的汽车空簧胶囊疲劳性能明显优于尼龙覆胶帘布。

汽车空簧疲劳试验中,胶囊的变形较大,囊体帘线和橡胶承受较大交变应力,由于聚酯帘线的定伸强度高、变形小,使得橡胶承爱的应力相对较小,因而不容易产生疲劳破坏,从而提高了胶囊的疲劳寿命。

因此,从提高胶囊疲劳寿命角度来看,聚酯帘线更适合用于汽车空簧。

表5 EQ6111汽车前簧疲劳试验情况比较

帘线材料产品疲劳试验情况

100万次胶囊表面出现裂纹,300万次裂纹严重扩

尼龙

展

聚酯500万次胶囊表面完好,产品不漏气

3 结论

1)聚酯帘布与尼龙帘布有相似的胶料压延工艺性能,同样地,聚酯覆胶帘布与尼龙覆胶帘

布制备空气弹簧橡囊也有着相似的成型工艺。

2)与尼龙覆胶帘布相比,聚酯覆胶帘布制备的胶囊有更好的尺寸稳定性。

3)尼龙覆胶帘布制备的胶囊具有较小的刚度,因此尼龙帘线更适合用于火车空簧胶囊的骨

架材料。

聚酯覆胶帘布制备的汽车空簧胶囊具有更好的疲劳寿命,因此聚酯帘线更适合用于汽车空簧胶囊的骨架材料。

参考文献

1.王兆明.轿车子午线轮胎在使用中出现的异常及其原因[J],轮胎工业,1992,(2):65

2.黄莉茜,于伟东,杨旭红.芳纶帘线/橡胶复合材料疲劳性能的研究[J],东华大学学报,2001,27(2):

87-90.

3.唐海龙,耿福民.动态屈挠对纤维帘布层间粘合性能的影响[J],橡胶工业2003, 23(4):233-234.。