硬质合金刀具的钎焊

- 格式:ppt

- 大小:730.00 KB

- 文档页数:13

工具钢和硬质合金的钎焊问题工具钢和硬质合金在具体的使用中常常会需要进行焊接,这里简单谈谈这两类金属的钎焊焊接问题。

1 工具钢和硬质合金的钎焊焊接性分析工具钢和硬质合金都是用来制造工具、刀具、量具、模具等的重要材料,它们共同特点是碳和合金元素含量高,并具有高硬度和高耐磨性能。

但它们又都较脆,如果用来制造切削刀具等,就不能承受复杂的工作载荷,例如弯曲、冲击和交变载荷等。

因此,总是把它们作成小块的镶嵌件,钎焊到由强韧钢制造的工具基体的工作部位上,由强韧钢来承受冲击和交变载荷。

这样做不仅综合的满足了刀具工作性能要求,同时又节省了大量昂贵的金属,降低了工具成本。

现在已广泛应用于制造各种金属切削刀具、矿山采掘、石油钻井、地质勘探,以及各种量具、模具和耐磨损机械零件。

硬质合金是以高硬度的、难熔的碳化物(如WC、TiC 、TaC、NbC和VC等)为基,加入粘结金属(女口Co Ni、Mo Fe等),通过粉末冶金方法制成的合金材料。

它具有极高的硬度和耐磨性能特别在高温下,仍能保持高硬度,是现代十分重要的工具材料。

与工具钢和硬质合金钎焊的基体,一般是用含碳量0.4%〜0.6%的碳素钢(如45 号钢)或合金结构钢(如40Cr,30CrMnSi 等)来制造。

钎焊工具钢时,要注意其组织和性能会受到钎焊过程的影响。

要防止受热退火、高温氧化及脱碳等问题。

对高速钢,要求钎焊温度能与钢的淬火温度相适应,以便切削时能保持最大的硬度和耐磨性;对硬质合金,由于它的线膨胀系数仅为钢材的1/2〜1/3 ,接头上线膨胀系数的差异在钎焊冷却过程将产生很大热应力,可能会引起硬质合金开裂。

硬度越高的硬质合金,越容易开裂。

2 钎焊焊接材料的选用钎焊工具钢和硬质合金时,最常用的钎料是纯铜和铜基钎料。

纯铜对各种硬质合金均有良好润湿性,但需要在氢还原气氛中钎焊方可取得良好效果。

纯铜熔点为1082C,钎焊唯独在1093〜1149C之间。

其接头抗剪强度约为150Mpa塑性较高。

硬质合金钎焊前后处理产生的裂纹一般情况下,我们在对不同硬质合金进行钎焊前期和后期进行处理,这样做的目的是为了更好的提升其截齿、车刀、刀具等硬质合金材料的焊接质量以及应用质量。

我们常说的钎焊工艺主要是完成工件的钎焊工艺过程中的技术规范,这种工艺是由技术人员将成熟的技术方案和技术参数制定成技术总结,这样大家使用起来可以更为清晰,更为明了。

随着现代机械化越来越强,工件的焊接方法也越来越机械、自动化。

这样使用可以为企业发展降低不少生产成本。

现在自动化进行钎焊工艺主要涉及工件接头、母材、钎前清理、钎剂或者气体介质、钎焊方法(用比亚特自动化感应钎焊方法相对多点)、钎焊后期清理、钎焊后热处理和检验要求等内容。

上图显示的是钎焊的一种感应加热设备一、硬质合金的焊前处理一般采用喷砂或者机械磨削处理,而不采用酸洗处理。

如果是采用酸洗处理,酸液将会腐蚀硬质合金的晶界,使硬质合金的机械性能降低,从而引发裂纹。

这样对与再次钎焊工件已经没有多大的意义,前期处理已经产生裂纹,再次钎焊工件的质量会更加的不好。

二、对于钎焊后期的处理(1)由于刃磨引发的钎焊后的硬质合金工具开裂占很大的比例。

刃磨时,所使用的砂轮选择不当(如砂轮材料、硬度和粒度等)会发生裂纹。

将硬质合金刀具与高速钢刀等同起来,刃磨时也发生浸水,会发生裂纹。

(2)磨削余量留的过大,则刃磨时易发生裂纹,强力连续磨削一把工具容易将硬质合金磨出裂纹。

在一组工具集中刃磨时,可以采用轮换或者流水刃磨法。

在刃磨时,可以轮换刃磨一组工具或者用一组模具分别粗磨、细磨、精磨、这种工艺既可以提高生产效率,也可以大大减少裂纹的产生。

上图显示的是比亚特自动化钎焊处理后的工件虽然有好的钎焊工艺,但是对于钎焊前期和钎焊后期的准备和处理也显得至关重要。

为了进一步提升工件的焊接质量,厂家需要对每一步进行深入探讨和研究和正确使用生产工艺。

上图显示的是比亚特自动化感应加热设备钎焊的产品以上说明是由比亚特自动化为您提供,仅供参考,具体结合实际厂家的生产工艺进行材料的选取和焊接前后的处理。

硬质合金刀具的焊接第一节硬质合金的钎焊特性硬质合金具有很高的硬度、耐磨性和红硬性。

硬质合金的钎焊是将硬质合金和钢体牢固地连接在一起的有效方法之一.这项钎焊工艺,已经广泛地应用在硬质合金刀具、模具、量具和采掘工具上。

由于各种牌号的硬质合金成分不同,其用途及钎焊的特性不同。

因此,我们必须进一步了解硬质合金的性能,用途及其钎焊的特性。

一、硬质合金的强度和钎焊裂纹的关系各种牌号的硬质合金,当它的强度越高,钎焊时产生裂纹的可能性就越小,反之,钎焊裂纹就比较容易产生。

但硬质合金的硬度和耐磨性往往与强度成反比,即高硬度、高耐磨性的合金,强度较差,而高强度的合金,其硬度和耐磨性较低.一般来说:精加工或超精加工所用牌号的硬质合金,在钎焊时更容易发生裂纹,如在钎焊YT15、YT30、YG3和YG3X等牌号硬质合金时,就要采取特殊措施来防止发生裂纹。

各种牌号硬质合金的可焊性能,如下表示:YG类:YG3X→YG3→YG6X→(YG6A)→YG6→YG8→YG11→YG15YT类:YT30→YW1→YT15(YW2)→YT14→YT5以上两式,从左至右表明硬度和耐磨性降低,而强度和韧性增加,钎焊裂纹发生的可能性则减少.二、硬质合金的线膨胀系数与钎焊裂纹的关系硬质合金与一般作为刀体材料所用的碳素钢在加热时膨胀系数差别很大,从1:2到1:3左右。

表1为硬质合金与钢材线膨胀系数对比。

钎焊过程中,在加热阶段,硬质合金和钢基体从B膨胀至B″,它比硬质合金多膨胀了B′B″。

在冷却过程中,则钢基体要比硬质合金多收缩B′B″。

由于焊缝已牢固地将硬质合金和钢体焊接在一起,不允许它们各自自由收缩,因而它们之间的收缩差B′B″除了依靠极薄的焊缝的塑性来抵消一小部分外,绝大部分以应力状态存在着(见图1b),这种应力在焊缝处成压应力,在硬质合金表面上成拉应力。

当这种拉应力大于硬质合金的抗拉强度时,就会在硬质合金表面产生裂纹(见图1c),这就是钎焊硬质合金时发生裂纹的最主要原因。

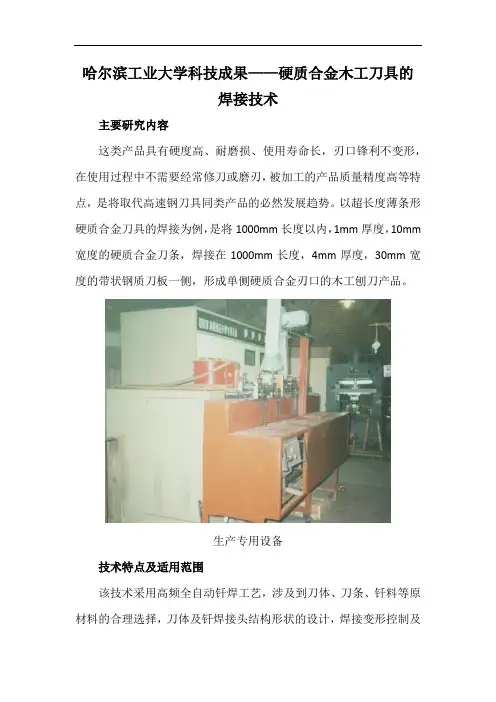

哈尔滨工业大学科技成果——硬质合金木工刀具的

焊接技术

主要研究内容

这类产品具有硬度高、耐磨损、使用寿命长,刃口锋利不变形,在使用过程中不需要经常修刀或磨刃,被加工的产品质量精度高等特点,是将取代高速钢刀具同类产品的必然发展趋势。

以超长度薄条形硬质合金刀具的焊接为例,是将1000mm长度以内,1mm厚度,10mm 宽度的硬质合金刀条,焊接在1000mm长度,4mm厚度,30mm宽度的带状钢质刀板一侧,形成单侧硬质合金刃口的木工刨刀产品。

生产专用设备

技术特点及适用范围

该技术采用高频全自动钎焊工艺,涉及到刀体、刀条、钎料等原材料的合理选择,刀体及钎焊接头结构形状的设计,焊接变形控制及

消除应力,焊接专用设备及工装卡具的制作,刀具冷加工成型工艺等方面的技术。

该技术与国外相比,生产设备简单,自动化程度高,焊接工序少,生产效率提高一倍,生产成本降低2倍以上,产品质量在某种程度上优于国外同类产品,某些工艺具有独创性,焊接速度可达1200mm∕min。

这种技术也适用于裁纸、布、皮革用的硬质合金刀具、机械加工用的硬质合金刀具及硬质合金模具的焊接及产品的开发。

单侧刃口条形木工刨刀

经济效益分析

该类产品焊接难度较大,目前国内外的生产单位极少,随着木工加工行业面向机械化趋势发展,木工刀具的市场前景非常乐观,各种类型的木工刀具用量在不断增加,尤其国际市场需求高质量刀具的用量较大。

硬质合金的钎焊硬质合金是以元素周期表中IVa、Va、VIa族的9种金属碳化物和Fe、Co、Ni等铁族金属,通过粉末冶金方法制备而成的合金总称。

碳化物相使合金具有高的硬度和耐磨性,而粘结相则赋予合金一定的强度和韧性。

根据成分,可以将硬质合金分为五大类:碳化钨基硬质合金、碳化钛基硬质合金、涂层硬质合金、钢基硬质合金及其它硬质合金。

硬质合金按其应用范围可分为:硬质合金切削刀具,硬质合金模具,硬质合金量具与耐磨零件,以及矿山石油地质用硬质合金四大类。

一般来说,WC-Co类硬质合金的应用比较广泛,可用于铸铁、有色金属及其合金的切削刀具、金属拉伸模具、冲压模具、量具以及矿山机械和地质勘探用耐磨零件;WC-Ti-Co类合金主要用于钢材切削加工;WC-TiC-(NbC)-Co 类合金主要用于高硬度材质零件的切削加工。

尽管其它类型的硬质合金近年来得到了长足的发展,并在一些特殊应用场合取得了很大的成功,但是由于 WC-Co系(即YG类)硬质合金具有十分优异的综合机械性能,这类硬质合金是目前工业上用途最广、用量最大的一类硬质合金。

1.硬质合金钎焊时遇到的问题硬质合金的钎焊性是较差的。

这是因为硬质合金的含碳量较高,未经清理的表面往往含有较多的游离碳,从而妨碍钎料的润湿。

此外,硬质合金在钎焊的温度下容易氧化形成氧化膜,也会影响钎料的润湿。

因此,钎焊前的表面清理对改善钎料在硬质合金上的润湿性是很重要的,必要时还可采取表面镀铜或镀镍等措施。

硬质合金钎焊中的另一个问题是接头易产生裂纹。

这是因为它的线膨胀系数仅为低碳钢的一半,当硬质合金与这类钢的基体钎焊时,会在接头中产生很大的热应力,从而导致接头的开裂。

因此,硬质合金与不同材料钎焊时,应设法采取防裂措施。

2.钎焊前表面处理钎焊前必须仔细地清除工件表面的氧化物、油脂、脏物及油漆等,因为熔化了的钎料不能润湿未经清理的零件表面,也无法填充接头间隙。

有时,为厂改善母材的钎焊性以及提高钎焊接头的抗腐蚀性,钎焊前还必须将零件预先镀覆某种金属层。