一种挂面包装机控制系统的设计与开发

- 格式:pdf

- 大小:252.87 KB

- 文档页数:4

GD包装机IPC控制系统的研究①1. 研究背景随着食品、医药、化工等行业的不断发展,包装机在自动化程度、生产效率等方面得到了大幅提升,成为生产线上必不可少的设备之一。

其中,GD包装机是一种自动化程度较高的设备,可以实现瓶子的自动送入、灌装、封口等功能,大大提高了生产效率和品质。

然而,在高速运转的过程中,如果出现异常情况,包装机的控制系统需要能够及时反应和处理,确保生产线的正常运作,因此,GD包装机IPC控制系统的研究具有重要的理论和实际意义。

2. 研究内容2.1 IPC控制系统的基本原理IPC(Industry Personal Computer)是一种应用于工业控制的计算机系统,具有高可靠性、高稳定性和强扩展性等特点,可以满足包装机的高速运转和连续生产的要求。

IPC控制系统的基本原理包括硬件和软件两个方面,硬件方面包括IPC主机、IO模块、运动控制卡等,软件方面包括操作系统、运动控制软件、人机界面等。

2.2 控制系统的设计与实现控制系统的设计和实现是实现自动化生产的关键,包括硬件选型、接线方式、程序编写等,需要充分考虑稳定性、可靠性、精度等因素。

在这里,我们选择了广泛应用于自动化控制领域的PLC控制器和运动控制卡,通过编写相关程序实现对GD包装机的控制,确保灌装量、封口质量等参数符合要求。

此外,还需要设计一套友好的人机界面,方便操作者进行操作和监控。

2.3 系统测试与优化系统测试和优化是控制系统设计的必要环节,需要对控制系统进行各种情况的测试和优化,保证开发出的系统能满足实际生产中的要求。

在测试阶段,我们将对控制系统的各项功能进行测试,包括瓶子的送入、灌装、封口等功能的测试,以及异常情况下的应对方式。

在优化阶段,我们将根据实际测试结果进行效率和精度的优化,提高系统的稳定性和可靠性。

3. 研究意义GD包装机IPC控制系统的研究对于提升GD包装机控制水平,提高生产效率、保证产品质量,具有重要的意义。

图2主程序流程图图3光照温湿度子程序流程图的实时监测与调节,为作物提供良好、持续的生长环境,可以有效提高作物产率及品质。

同时,此设计通过人机交互界面和控制箱就可以完成对系统的手动和自动控制,操作简单方便,适合广大农民同志使用。

所以,此设计有助于提高我国农业大棚的生产水平,推动我国农业的发展,希望得到广泛推广。

[参考文献][1]赵中敏,张秋云,杨广才.PLC控制系统设计[J].机床电器,2007,34(2):37-40.[2]陆晶晶.基于PLC控制的仓库温度调节系统优化设计[J].电力与能源,2015,36(4):593-596.[3]冯马才.对PLC自动控制系统的可靠性问题与其设计方案的探究[J].科协论坛(下半月),2011(11):57-58.[4]薛辉.一种基于PLC自动控制的滴灌系统[J].山东工业技术,2017(7):50.[5]黄超群.中间继电器的选择与应用[J].山东工业技术,2015(12):148.[6]周志敏.中间继电器可靠性与应用中问题分析[J].电气开关,2002,40(3):11-13.[7]徐立鸿,苏远平,梁毓明.面向控制的温室系统小气候环境模型要求与现状[J].农业工程学报,2013,29(19):1-15.[8]南书明.关于智能温室自动控制系统的应用探究[J].价值工程,2014,33(35):72-73.收稿日期:2018-04-03作者简介:陈蓓玉(1983—),女,江苏靖江人,讲师,研究方向:电气工程与自动化。

基于PLC及HMI的包装机集成控制系统设计与实现黄远征李继波(广东中烟工业有限责任公司湛江卷烟厂,广东湛江524300)摘要:针对湛江卷烟厂GDX1、GDX2包装机的新增检测器故障率较高,且故障排除时间较长的问题,结合PLC控制技术和HMI人机交互技术,提出了一种基于PLC与HMI的包装机集成控制系统。

实践结果表明,该系统不仅提高了检测器的工作稳定性,同时也提高了故障排除效率。

软包装自动装箱机控制器的设计与实现的开题报告1. 研究背景和意义随着现代包装行业的快速发展和技术的不断进步,软包装在食品、医药、化妆品、日化等行业中的应用越来越广泛。

然而,软包装的生产过程中需要进行大量的装箱作业,传统的人工操作已经无法满足生产的高效率和高质量要求。

因此,研发一种能够自动进行软包装装箱操作的机器装置,已经成为了包装机械领域的研究热点和难点之一。

2. 主要研究内容本课题主要研究一种基于PLC控制器的软包装自动装箱机控制系统,其主要包括如下几个方面的内容:(1)软包装自动装箱机的机械设计和电气设计;(2)软包装自动装箱机的运动控制方法和控制算法的研究;(3)软包装自动装箱机的PLC控制器的硬件设计和软件程序编写;(4)软包装自动装箱机控制系统的试验和性能优化。

3. 预期研究结果本课题预期实现一种高效、稳定、易于维护的软包装自动装箱机控制系统,具有以下特点:(1)基于PLC控制器的硬件设计和软件程序编写,实现自动化装箱操作;(2)运动控制算法的优化,提高装箱速度和装箱质量;(3)结合试验和实际应用的反馈,对系统进行优化和改进。

4. 研究方案和进度安排(1)方案:第一阶段(2021.7-2021.9):调研软包装自动装箱机相关技术,确定机械设计和电气设计方案。

第二阶段(2021.10-2022.3):实现软包装自动装箱机的运动控制方法和控制算法。

第三阶段(2022.4-2022.9):完成PLC控制器的硬件设计和软件程序编写。

第四阶段(2022.10-2023.3):进行试验和性能优化。

第五阶段(2023.4-2023.6):撰写论文并进行答辩。

(2)进度安排:第一阶段:调研和方案确定(2021.7-2021.9)1. 文献综述和资料查阅(2021.7-2021.8)。

2. 机械设计和电气设计方案的确定(2021.9)。

第二阶段:运动控制算法研究和实现(2021.10-2022.3)1. 运动控制算法的研究和优化(2021.10-2022.1);2. 运动控制系统的调试和实现(2022.2-2022.3)。

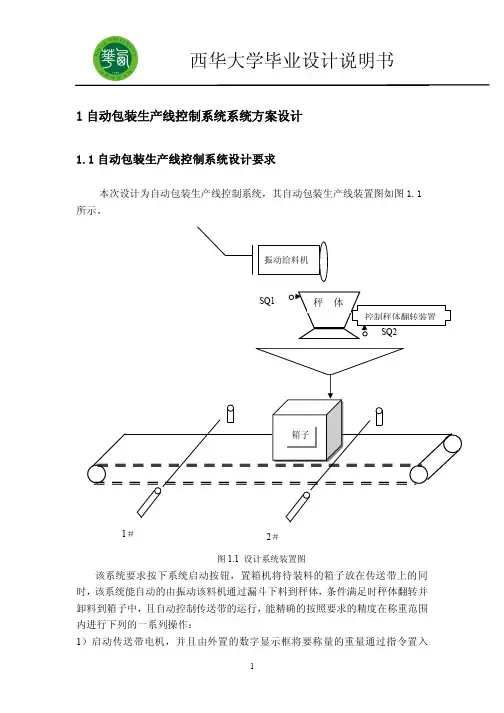

1自动包装生产线控制系统系统方案设计1.1自动包装生产线控制系统设计要求本次设计为自动包装生产线控制系统,其自动包装生产线装置图如图1.1所示。

图1.1 设计系统装置图该系统要求按下系统启动按钮,置箱机将待装料的箱子放在传送带上的同时,该系统能自动的由振动该料机通过漏斗下料到秤体,条件满足时秤体翻转并卸料到箱子中,且自动控制传送带的运行,能精确的按照要求的精度在称重范围内进行下列的一系列操作:1)启动传送带电机,并且由外置的数字显示框将要称量的重量通过指令置入SQ1 1# 2#PLC的数据寄存器中。

2)启动系统的同时,设计的两个光电系统也同时开始工作了。

当第一个光电传感器测得箱子到达时,表示有箱子就位信号,电机就停下来,由于箱子的惯性滑行使得箱子还要往前运行一段距离,但要是箱子滑行使得光电传感器也同时得电,说明箱子已经越过了漏斗口下料的最边缘位置,那么就要报警(光报警),报警后再由人工来进行调校传送带系统。

一定要使漏斗口下料时是装在箱子里而不是传送带上。

3)在传送带运行的同时,由微型振动给料机振动下料,下料是装在一个可以通过电机来拉动它翻转的秤体中(秤体连接有称重传感器),将称重传感器测得的mV级的电压信号通过设计的放大电路,放大为PLC的模拟量输入模块需要的电压信号(-10~+10),模块进行A/D变换后,与预先通过BCD拨盘置入的重量相比较,直到当它们重量相等时,振动给料机就会停止下料,并且秤体翻转通过一个漏斗下料到箱子里。

4)在振动给料机下料的同时,需要监视这个过程,这样既方便调试,又能直观的看到下料情况。

我们采用七段数码管来显示。

首先是数字显示框显示,等延时一段时间后,才开始显示从振动给料机下料时测得的公斤数。

5)由于要将称重得到的数值与数字显示框预值数相比较,要选用模拟量输入模块,才能将测得的模拟量变换为数字量来实现这个过程。

6)在控制秤体翻转的过程中,不管是秤体下料完毕还是回转复位都得精确定位,我们设置了行程开关。

挂面封尾机毕业设计说明书本文介绍的是一款挂面封尾机的毕业设计说明书,全文约。

一、设计背景随着人们生活水平的提高,各种便捷食品越来越受到人们的青睐。

其中,袋装方便面已经成为了很多人日常生活中必不可少的一部分。

然而,袋装方便面的制作过程中需要进行袋封,传统的手工封袋方式容易出现误差,操作效率也较低。

因此,设计一款挂面封尾机,可以实现自动化封袋,提高生产效率、降低生产成本,符合当前的市场需求。

二、设计要求1.设计一款能够实现自动化封袋的挂面封尾机,可适应多种型号的挂面包装袋。

2.封袋效果良好,封口牢固,并满足食品卫生标准,不破坏挂面的食品质量。

3.操作简便,能够方便地调整封袋位置、封袋时间等参数。

4.机器结构坚固耐用,使用寿命长,易于维护和清洁。

5.设计时考虑机器的外观美观、体积小巧、占地面积小等因素。

三、技术方案设计1.机器整体结构本挂面封尾机采用的是台式设计,整体结构比较简单,由机身、传动装置、封袋装置、电气控制系统等组成。

机身由方管焊接而成,结构坚固。

封袋装置位于机身上方,采用压合式封袋方式,最大限度地确保封袋效果。

电气控制系统则采用PLC控制器,配合触摸屏实现人机交互,实现自动化控制。

2.传动装置齿轮传动机构使发动机通过减速电机、万向节、三级转子和连接杆带动压线器加压,提高封袋效率。

3.封袋装置封袋装置采用压合式封袋方式,利用电动阻尼器的引导下,压在束袋嘴上,形成压力区,使挂面包装袋封口牢固。

同时,设计了可调节的压力调节器,能够根据不同袋型调节压力,确保封口质量。

4.电气控制系统电气控制系统采用PLC控制器,控制袋封的时序、温度等参数,同时配合触摸屏实现人机交互,方便快捷。

电气控制系统使用稳压电源保证电气安全。

四、产品特点本设计制作的挂面封尾机具有以下特点:1.自动化程度高:通过PLC控制器和电气控制系统,能够实现自动化控制,大大提高生产效率,降低生产成本。

2.封袋效果好:采用压合式封袋方式,最大限度地确保封袋效果,封口牢固,并满足食品卫生标准,不破坏挂面的食品质量。

基于PLC的自动食品包装机控制系统的设计介绍本文档描述了一个基于PLC(可编程逻辑控制器)的自动食品包装机控制系统的设计。

该系统旨在实现高效、可靠和精确的食品包装过程,并提供一种集成的解决方案。

系统架构PLC选择在设计过程中,我们选择了一款功能强大且可靠的PLC。

该PLC具有高性能处理器、多个输入输出接口、通信模块以及易于编程和维护的特点。

传感器和执行器该系统需要使用多个传感器和执行器来监测和控制食品包装过程。

例如,我们可以使用光电传感器检测食品进入包装机的位置,使用温度传感器检测封口温度,以及使用电机执行器控制输送带和封口装置的运动。

系统功能自动包装控制该系统能够读取和解析来自操作员的指令,并根据指令自动化地控制食品包装过程。

例如,通过设置合适的输送带速度、封口时间和温度,系统能够确保食品封口质量达到预期标准。

异常检测和报警系统能够监测故障和异常情况,并及时报警。

例如,如果温度过高或者传感器检测到错误的食品类型,则系统可以立即停止运行并发出警报,以保证包装过程的安全和质量。

数据记录和报告系统还能够记录关键数据,如包装数量、速度和故障信息,以备后续分析和报告。

这些数据可以帮助企业了解包装过程的效率和质量,从而进行优化和改进。

系统优势高效性通过自动化控制和优化设定参数,该系统能够提高食品包装的速度和效率,减少人工操作的需求,从而提升整体生产效率。

可靠性采用PLC作为核心控制器,该系统具有良好的稳定性和可靠性。

PLC的自动化功能和故障检测机制可以减少人为差错和故障的发生,提高生产过程的可靠性。

灵活性PLC提供了灵活的编程和配置选项,使得系统能够适应不同类型和规格的食品包装需求。

同时,系统还具备一定的可扩展性,以适应未来生产工艺的变化和扩展。

总结本文档介绍了基于PLC的自动食品包装机控制系统的设计。

该系统通过自动化控制、异常检测、数据记录等功能,实现了高效、可靠和灵活的食品包装过程。

通过采用PLC作为核心控制器,该系统能够提高生产效率、减少人工差错,并为食品包装企业提供了集成的解决方案。

204信息技术与机电化工科技的发展带动了自动化技术的进步,目前自动化技术已经深入到各个行业中,为人们提供高效率的服务。

自动化包装机械能够实现自动包装,提高产业工作效率,对其速度的控制也逐渐成为其系统发展的一个重要问题。

在研制和设计传统的自动包装工艺机械时,必须在机械内部确定独立的计算机控制系统,从而更好更精准地控制系统,确保选用的数据对系统有促进作用。

然而目前设计的自动化包装机械运行速度控制系统对数据的操作形式过于注重,难以实现快速处理,导致控制效率低,且在进行实验时,需要花费高昂的成本,与实际的可持续发展理念不符,针对目前的问题,本文设计了一种新的自动化包装机械运行速度控制系统,能够有效提高系统运行效率[1]。

1.自动化包装机械运行速度控制系统硬件设计通过设计系统运行模块、操作显示模块和控制模块实现系统的速度控制,提高控制系统的工作性能。

通过系统运行模块采集数据,系统内部选用增量型编码器实现数据的收集,编码器包括一大串数字脉冲信号,作为旋转位移式传感器,内部的脉冲可以直接控制角位移,当编码器结合内部的螺旋丝时,系统可以直接实现直线测量,确保数据的掌控性能,在-25℃~80℃,编码器都可以正常工作[2]。

为增强系统的智能化特点,选用具有72000种颜色的高清分辨率触摸屏,在进行垂直安装时,完全可以调暗操作,从而确保系统运行的及时性。

操作显示模块内部的USB 接口能够同时连接电脑内部的键盘、鼠标、条形码等,通过简单、轻松的方式来展示速度控制过程,设定ICON,使用户能够更加快捷地操控系统。

控制模块负责强化系统的中心控制模块,在系统内部设置保护装置,通过微型编程器来提高系统的运行速度,扩大程序容量,使系统能够快速应对外界指令。

不断调节数据,在此基础上监控信息,调整性能,改变传输结构,实现精确控制。

速度控制过程如下图1所示:图1速度控制过程图2.自动化包装机械运行速度控制系统软件设计在完成自动化包装机械运行速度控制系统硬件设计后,对系统软件进行设计,加入人机界面,通过人机界面查找系统的运行状况,通过分析数据追踪目标,判断数据之间的内在联系,以自动化的方式掌控数据的运行状态,并不断调整确定数据之间的距离,利用实时监控装置分析数据,实现实时管理。

目前的挂面切断设备大都采用多刀铡切式,切断方式面条长度误差大,且不能随时变换面条长度,使用起来很不方便,严重影响面条的长度和质量。

新型挂面切面机采用滚刀切断方式,能根据预先设置的挂面切条的长度,自动实现与挂面生产线中下架系统的速度匹配,完成面条的切断和拢收等生产工艺。

1.引言滚刀挂面机主要有下架机构、机架、传送链、滚刀和拢收机构组成,下架机构能自动将挂面生产线的挂面下到切面机传送链上,传送链将挂面面杆输送到滚刀的切断机构,通过滚刀切断后,由拢收机构将挂面面条收集在一起。

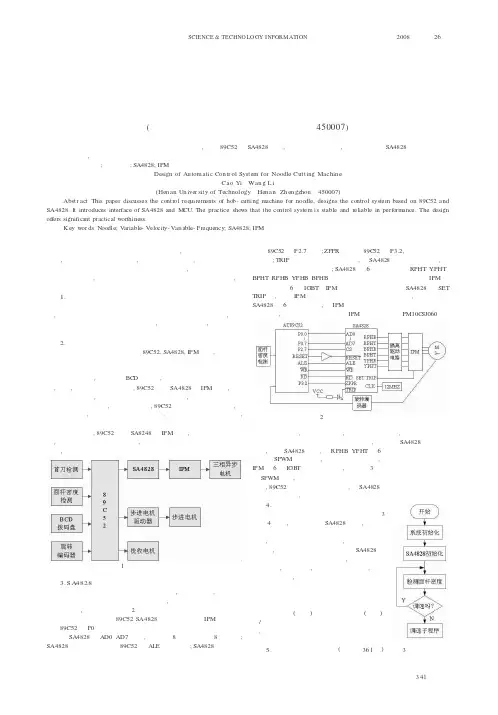

2.控制系统的组成挂面切面机自动控制系统由89C52,SA4828,IPM模块,链条拖动异步电机、旋转编码器、步进电机驱动器、步进电机、拢收电机、面杆检测接近开关等构成。

系统工作时,首先通过BC D拨码盘,设定面条的长度和切断的刀数,然后,通过面杆密度的检测,89C52控制SA4828和IPM模块,对三相异步电机调速,使传送链工作在合适的速度上,当面杆由传送链输送到滚刀切断机构时,通过首刀检测,89C52控制步进电机驱动器,使步进电机工作,按照事先设定的切断刀数,对面杆上的挂面进行切断,挂面切断后由拢收电机将面条收集。

当面杆密度检测到挂面生产线的面杆密度变化时,89C52控制SA8248和IPM模块,对三相异步电机调速,使传送链的速度加快或降低,避免面杆堆积或传送链空转现象的发生,从而提高系统的效率。

图1控制系统结构图3.S A4828构成的变频电路由于挂面生长线上的面杆密度是变化的,在切面机中,要求传送链的速度能够根据面杆密度进行自动调节,该系统采用变频调速的方式加以实现,其基本电路如图2所示。

该变频电路主要由89C52、SA4828、隔离驱动电路、IPM模块等组成。

89C52的P0与SA4828的AD0~AD7相连,可提供8位数据和低8位地址; S的地址锁存器由5的L信号控制;S的片选信号由89C52的P2.7控制;ZPPR引脚接89C52的P3.2,来测量调制波的频率;T RIP引脚接一只发光二极管,当SA4828的输出被封锁时,发光二极管亮以作状态指示;SA4828的6个输出引脚RPHT、YPHT、BPHT、RPHB、YPHB、BPHB分别通过各自的驱动电路来驱动IPM模块的逆变的6个IGBT。

药品包装机控制系统设计摘要医药⾏业中,医药包装机械产品种类丰富,药品的形状、性质、包装要求等差异很⼤,且产量⼤。

我们针对国内医药企业对⼩药丸类⾼速全⾃动包装机的迫切需求,特设计该药品包装机控制系统来解决。

本设计的控制系统采⽤西门⼦s7-200控制,所完成的主要功能共分为5个,分别为送瓶,上螺纹,药品质量检测,药品装瓶计数、上盖和成品计数功能。

利⽤PLC控制装瓶机、上螺纹机、上盖电机和控制⽪带滚动的电机运⾏,实现了机器启动、停⽌、以及改变填装粒数的功能,并且系统能对药品的填装粒数和成品进⾏计数,从⽽实现了装瓶机运⾏的⾃动化功能。

本设计的控制系统采⽤PLC为控制核⼼,其主要优点为运⾏稳定、可靠性⾼,⽽且PLC的编程简单、使⽤也很⽅便。

PLC的体积⼩、重量轻,易于实现机电⼀体化。

采⽤PLC控制使很多药品的包装变得简单便捷。

关键词:药品包装;PLC控制装瓶机;⾃动控制;⾃动装填AbstractIn the pharmaceutical industry, pharmaceutical packaging machinery product variety, drug shape, nature, packaging requirements vary widely, and large output. We focused on the domestic pharmaceutical companies to small class of high-speed automatic packing machine pills urgent needs, especially the design of the pharmaceutical packaging machine control system to solve.Using Siemens S7-200 control system in this design ,the desired function is divided into five, send bottles respectively, on the thread, drug quality testing, pharmaceutical bottling count, cover and finished counting function. Using PLC control bottling machine, threading machine on, cover the motor and motor control belt rolling operation, to achieve the machine starting, stopping, and changing the function of filling grains, and the system is capable of drugs and finished filling grains count in order to achieve a bottling machine running automation.The designed control system using PLC as the core control, the main advantages of stable operation, high reliability, and the PLC programming is simple, use is also very convenient. PLC is used as the cone control in this system.It has many advantage,such as stable operation.h reliability,simple programming.very convenient/doc/054301931.htmling PLC make the drug packaging is more simple and convenient.Key words:Pharmaceutical packaging;PLC control bottle filling machine;The automatic control;Automatic filling⽬录第1章绪论 (1)1.1 药品包装机控制系统的发展趋势 (1)1.2 药品包装机控制系统的主要组成 (2)第2章药品包装机控制系统的⽅案选择 (5)2.1 系统要实现的功能和预期达到的⽬标 (5)2.2 PLC的主要功能 (7)2.3 PLC控制与继电器控制的⽐较 (7)2.4 PLC控制与单⽚机控制的区别 (8)2.5 PLC控制系统⽅案的优点 (9)第3章系统硬件设计 (11)3.1 I/O分析 (11)3.2 PLC及扩展模块的选型 (12)3.3 I/O编址 (15)3.4 I/O地址分配 (16)3.5 传感器的选型 (18)3.5.1 光电传感器的选型 (18)3.5.2 接近开关的选型 (19)3.5.3 电感传感器的选型 (20)3.6 步进电机的选型 (23)3.7 步进电机驱动器的选择 (25)3.8 对药品计数和成品计数的显⽰ (28)3.9 电磁阀的选型 (29)3.10 频率发⽣器选型 (30)第4章控制系统软件设计 (32)4.1 整体流程图 (32)4.2 上螺纹模块流程图 (33)4.3 药品检测模块流程图 (34)4.4 装药模块流程图 (35)4.5 各模块⽪带控制流程图 (36)4.6 ⼈机界⾯ (37)第5章结论 (42)参考⽂献 (44)致谢 (46)附录I (47)附录Ⅱ .................................................................................. 错误!未定义书签。

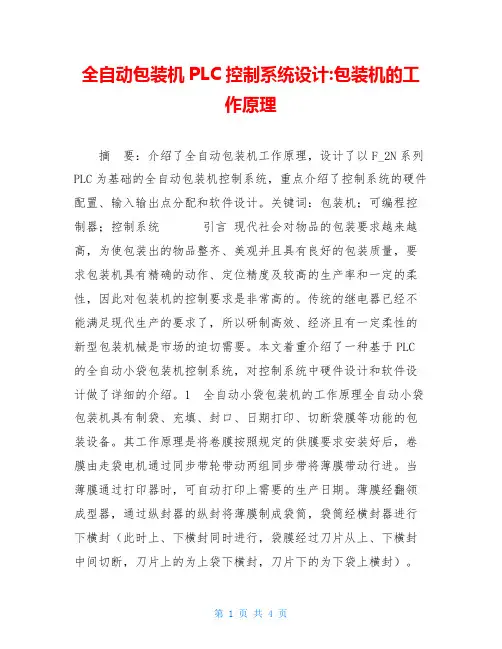

全自动包装机PLC控制系统设计:包装机的工作原理摘要:介绍了全自动包装机工作原理,设计了以F_2N系列PLC为基础的全自动包装机控制系统,重点介绍了控制系统的硬件配置、输入输出点分配和软件设计。

关键词:包装机;可编程控制器;控制系统引言现代社会对物品的包装要求越来越高,为使包装出的物品整齐、美观并且具有良好的包装质量,要求包装机具有精确的动作、定位精度及较高的生产率和一定的柔性,因此对包装机的控制要求是非常高的。

传统的继电器已经不能满足现代生产的要求了,所以研制高效、经济且有一定柔性的新型包装机械是市场的迫切需要。

本文着重介绍了一种基于PLC 的全自动小袋包装机控制系统,对控制系统中硬件设计和软件设计做了详细的介绍。

1 全自动小袋包装机的工作原理全自动小袋包装机具有制袋、充填、封口、日期打印、切断袋膜等功能的包装设备。

其工作原理是将卷膜按照规定的供膜要求安装好后,卷膜由走袋电机通过同步带轮带动两组同步带将薄膜带动行进。

当薄膜通过打印器时,可自动打印上需要的生产日期。

薄膜经翻领成型器,通过纵封器的纵封将薄膜制成袋筒,袋筒经横封器进行下横封(此时上、下横封同时进行,袋膜经过刀片从上、下横封中间切断,刀片上的为上袋下横封,刀片下的为下袋上横封)。

物料通过料斗的料位检测,电控系统自动控制上料机的启停使料斗内的物料保持一定的高度,形成稳定的料压,以保证计量精度的稳定性。

物料充填量杯后,超出杯口的物料由刮板刮平,当物料视比重变化时,可通过旋转计量调整机构手轮改变量杯容积,达到计量精度要求。

物料通过下料筒流入袋膜中进行上横封,上、下横封工序完成后,装有物料的袋膜通过自重,自动落入溜板输出机外。

2 PLC控制系统的硬件设计2.1 PLC选型在包装机电控部分的设计中,考虑到包装机运作复杂,传感器多,干扰大,而PLC具有可靠性高、控制功能强、编程方便等优点,笔者采用可编程控制器作为其主控制器。

该控制系统采用日本三菱公司生产的F_2N-48MR型可编程控制器,选用AC电源,DC24V电源输入,继电器输出。