隧道洞挖与支护施工方案

- 格式:doc

- 大小:144.00 KB

- 文档页数:10

1 工程概况

场内道路第Ⅰ施工标段起点位于乌拉斯台沟沟口上游,衔接电站的对外公路的终点,控制高程约为1656.4m,终点与大坝下游坝坡的上坝公路衔接,控制高程约为1690.0m,线路全长约2.62km,其中,明线长度为1875m,两座隧道长度为745m。

本工程有2条隧道,1#隧道长460m(K0+0450~K0+910),隧道建筑限界尺寸8.5×4.5m,断面采用城门洞形,纵坡为4.0%、-1.376%。2#隧道长285(K2+325~K2+610),隧道建筑限界尺寸10.5×4.5m,断面采用城门洞形,纵坡为-0.61%。

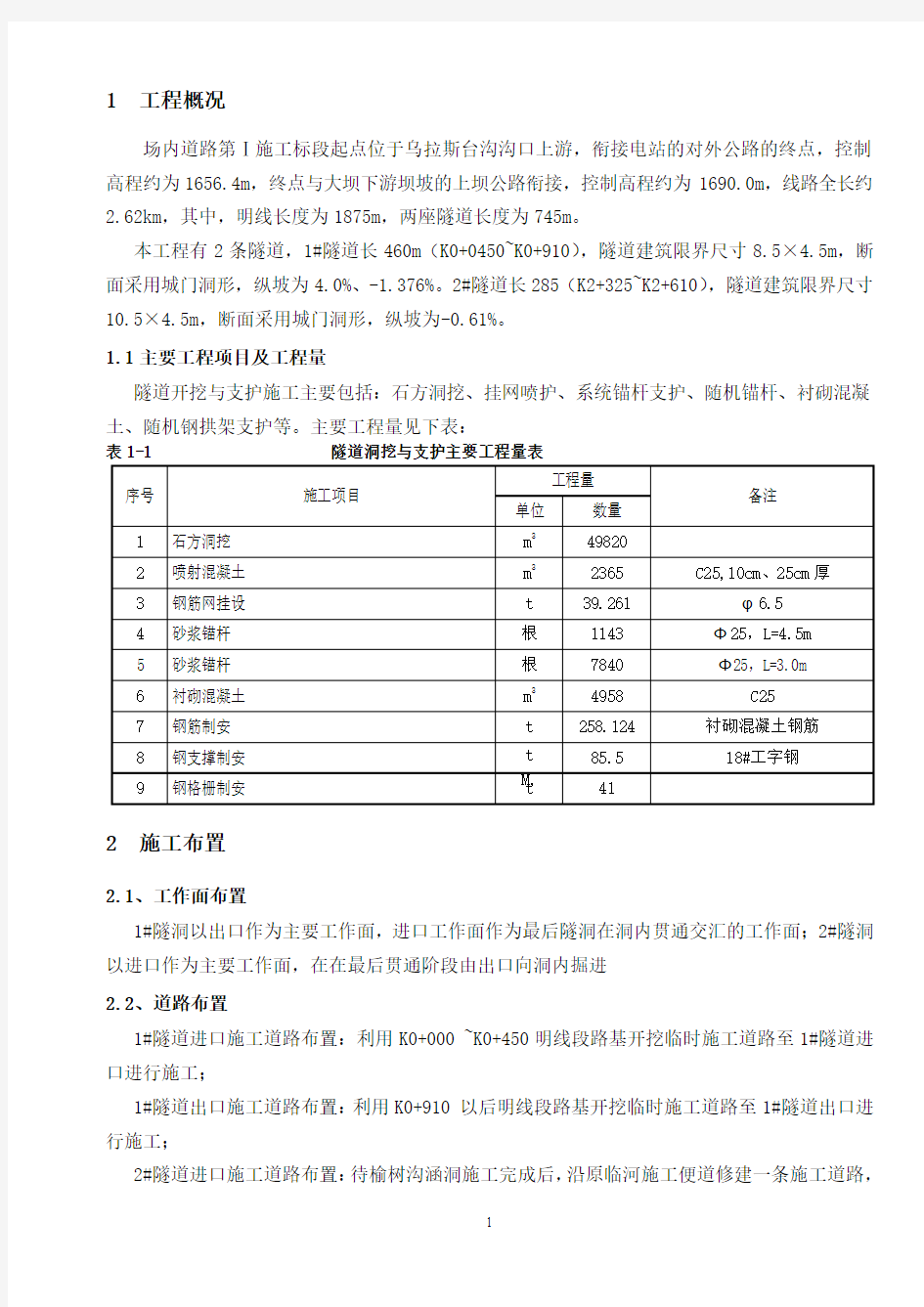

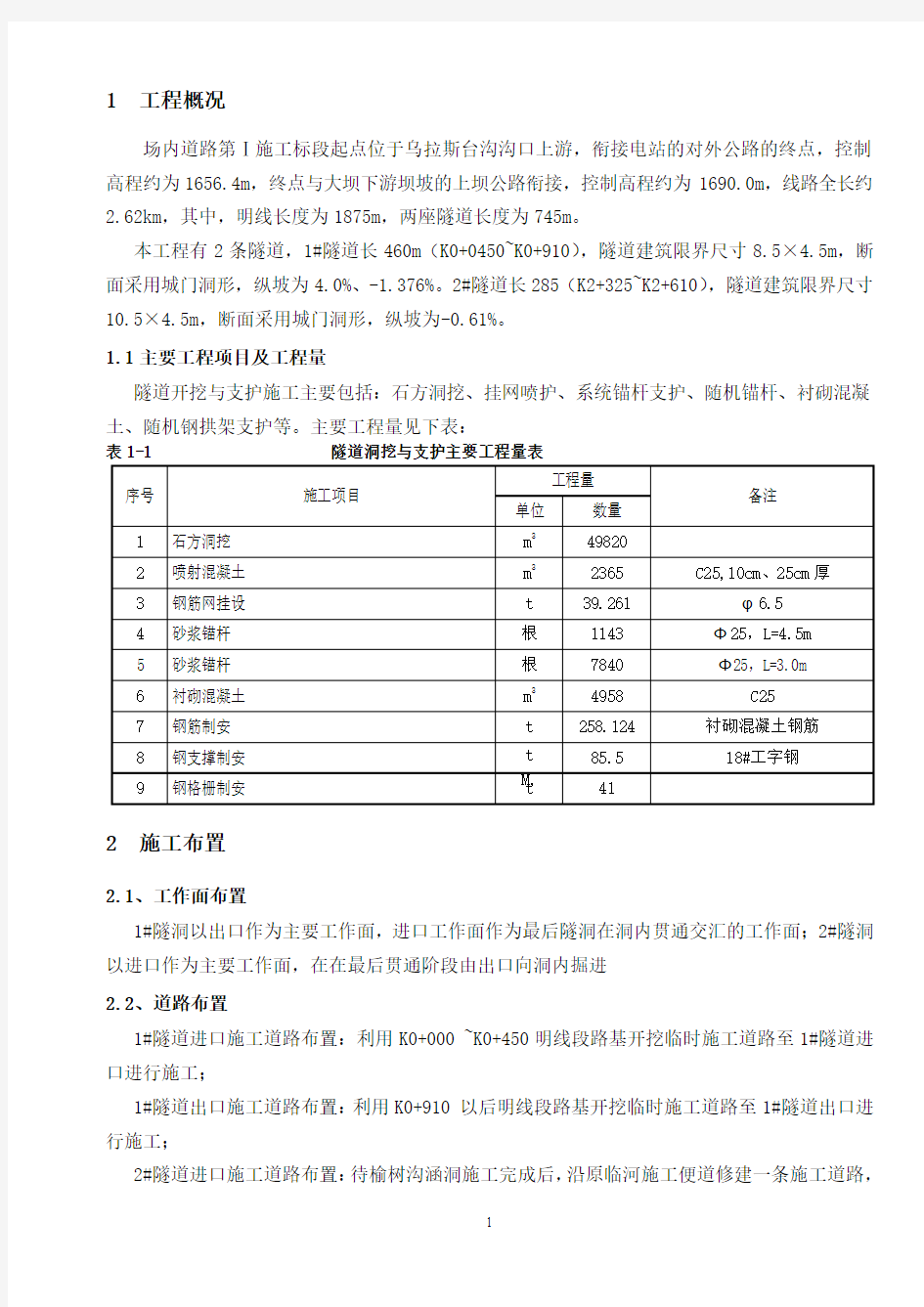

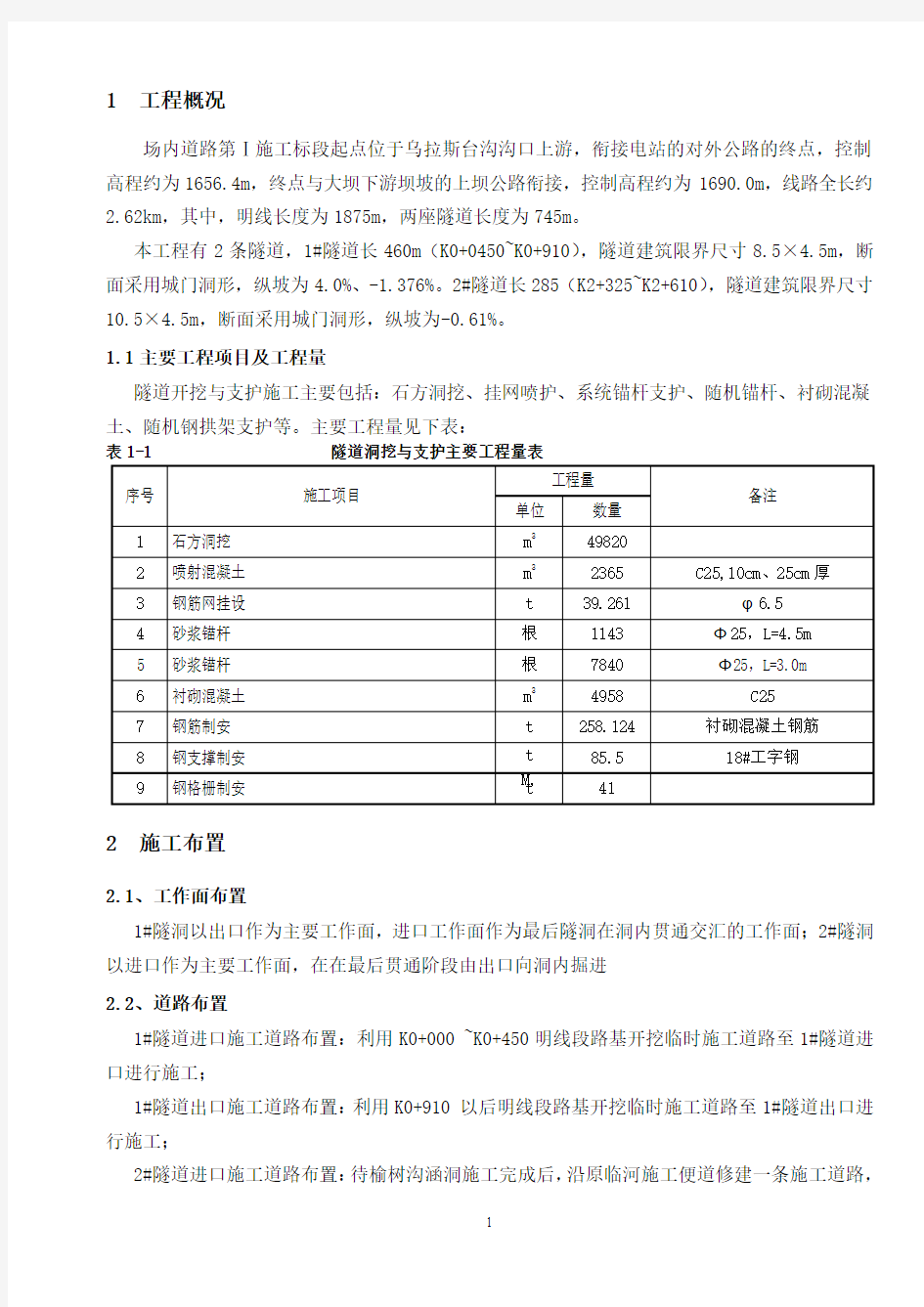

1.1主要工程项目及工程量

隧道开挖与支护施工主要包括:石方洞挖、挂网喷护、系统锚杆支护、随机锚杆、衬砌混凝土、随机钢拱架支护等。主要工程量见下表:

表1-1 隧道洞挖与支护主要工程量表

序号施工项目

工程量

备注单位数量

1 石方洞挖m349820

2 喷射混凝土m32365 C25,10cm、25cm厚

3 钢筋网挂设t 39.261 φ6.5

4 砂浆锚杆根1143 Φ25,L=4.5m

5 砂浆锚杆根7840 Φ25,L=3.0m

6 衬砌混凝土m34958 C25

7 钢筋制安t 258.124 衬砌混凝土钢筋

8 钢支撑制安t

M, 85.5 18#工字钢

9 钢格栅制安t 41

2 施工布置

2.1、工作面布置

1#隧洞以出口作为主要工作面,进口工作面作为最后隧洞在洞内贯通交汇的工作面;2#隧洞以进口作为主要工作面,在在最后贯通阶段由出口向洞内掘进

2.2、道路布置

1#隧道进口施工道路布置:利用K0+000 ~K0+450明线段路基开挖临时施工道路至1#隧道进口进行施工;

1#隧道出口施工道路布置:利用K0+910 以后明线段路基开挖临时施工道路至1#隧道出口进行施工;

2#隧道进口施工道路布置:待榆树沟涵洞施工完成后,沿原临河施工便道修建一条施工道路,

做为2#隧道进口施工道路。

2.3、风、水、电布置

本工程主要有3个工作面,1#隧道进、出口,2#隧道进口。前期主要是以1#隧道出口为主,施工供风采用1台20m3移动式空压机供风,供电采用1台400kw,移动式柴油发电机供电,供水利用水泵直接从开都河抽取至洞口顶部水箱供水。待业主供电到位后,风、水、电布置如下:

⑴供风:在1#隧道出口处布置3台20m3电动空压机,作为1#隧道进出口开挖施工的主要供风设备;2#隧洞在进口处布置2台20m3电动空压机作为主要供风设备;1#隧道出口直接从空压机所在位置通过D100风管到达距工作面20~30m处,再借助风包头通过高压胶管送至各用风设备。1#隧道进口:利用出口处空压机站,沿山体小路(西北院修建临时道路)铺设风管至1#隧道进口,作为进口开挖施工供风。

⑵供水:主要是钻孔、喷锚支护以及混凝土施工用水,由布置洞口处的水箱供水,用D100水管引至工作面。

⑶供电:1#隧道进、出口工作面及2#隧道进口工作面由业主提供变压器(1#隧道出口位置),架设电缆至工作面进行供电。

2.4 施工场地布置

根据现场地形条件,生活区、拌合系统、钢筋加工场、材料仓库均布置在1#隧道出口位置,

砂石加工系统布置在下游约6km项目部旁边。

3 施工进度安排

两条隧道作为两个独立的部分组织施工,根据现场施工条件,1#隧道施工做为前期施工重点,待业主供电到位后安排2#隧道施工。

1#洞计划于2012年06月01日开始进行进洞施工、2012年8月31日完成隧洞贯通。

2#隧洞计划于2012年08月10日开始进行进洞施工、2012年10月10日完成隧洞贯通。

4 施工方法

4.1洞身开挖

隧道洞身段开挖按照“新奥法”原理组织施工,隧道洞身开挖以单头掘进为主,1#隧道从出口端向进口端掘进、2#隧洞由进口端向出口端掘进。

洞室开挖采用全断面方式开挖,进洞初期循环进尺控制在1.2m~1.5m,钻孔作业以自制钻孔台车配YT-28气腿钻为主,周边光面爆破,中间楔形掏槽,导爆管或毫秒雷管起爆。由2.3m3侧卸式装载机装车,15t自卸汽车运输。在围岩好转后,将循环进度逐渐调整至2.4~2.7m,爆渣由2.3m3侧卸式装载机装车,15t自卸汽车运输。

洞身段开挖方法示意见附图《隧道洞身段开挖支护施工示意图》。

隧洞采用全断面法进行开挖,钻孔采用TY-28汽腿式手风钻造孔,人工装药,非电导爆管分

段起爆,微差控制爆破,钻孔深度3.0m,有效进尺2.7m。洞挖爆破后,排除烟尘,用反铲配合人工对开挖面进行初期排险。爆破渣料采用2.3m3侧卸式装载机挖装,15t自卸汽车运输出渣。每循环开挖完成后,及时进行初喷混凝土和随机锚杆施工,系统支护滞后掌子面30m~40m施工。

4.1.1 施工工艺

⑴测量放样:使用莱卡702无棱镜反射全站仪放样,测量放样出周边轮廓线特征点及洞轴线方向,并用红油漆作好标记。

⑵布孔钻孔:钻孔之前,由施工员按爆破孔布置图设计要求,在开挖断面上进行布孔,并用红油漆作出标记,确保造孔的间排距在爆破设计要求范围内。爆破孔钻孔采用作业台车配气腿钻机作业。

⑶装药连线:炸药使用2#岩石乳化炸药,人工装药。装药前,检查钻孔深度、角度及间排距,掏槽孔及崩落孔采用底部集中连续装药结构形式,周边孔采用不耦合间断装药结构形式。

⑷爆破:爆破采用火雷管引爆非电毫秒延期雷管微差爆破网络。爆破网络按从内(中部掏槽)向外(爆破孔)的段位顺序起爆。

⑸通风排烟及清危排险:爆破后,开启隧道施工配置的通风排烟设备排除烟尘,采用反铲和人工配合进行掌子面的危石清撬,确保进入洞内施工的人员和设备安全。

⑹出渣采用2.3m3侧卸式装载机挖装,15t自卸汽车运输出渣。出渣完毕后,根据围岩出露情况及施工设计进行必要的随机支护。支护完毕,进行下一循环作业。

4.1.2 爆破参数

隧道洞身段洞挖钻爆参数根据相关规范、资料以及类似工程的施工经验初步拟定,实际施工中通过现场爆破试验调整完善,确定具体爆破参数。

1#隧洞洞挖平均每循环作业时间12h,循环进尺2.8m,炸药单耗约1.37kg/m3。2#隧洞洞挖平均每循环作业时间20h,循环进尺2.8m,炸药单耗约1.32kg/m3。典型洞段爆破参数初设见附图《1#隧道标准断面Ⅰ开挖钻爆设计图》、《1#隧道标准断面Ⅱ开挖钻爆设计图》、《2#隧道标准断面Ⅰ开挖钻爆设计图》、《2#隧道标准断面Ⅱ开挖钻爆设计图》。

4.1.3不良地质洞段处理

⑴不良地质洞段掘进前,通过短期详细的地质勘探判断出前方岩石情况并制定确实可行的支护措施以及急措施,配备足够的支护及应急材料。

⑵浅埋偏压及断层破碎带地段开挖时,采用短进尺、弱爆破、多循环、少扰动、初期支护紧跟掌子面的原则进行施工,靠近洞口超浅埋地段尽可能采用人工开挖。施工中加强围岩的监控量测工作,当发现围岩变形不收敛或其它异常情况时采取加强支护措施,以策安全。

⑶隧道开挖施工中,如由于难以预见的原因或施工方法不当,造成围岩失稳而发生隧道塌方等紧急情况时,采取以下应急处理措施: