K2000L工艺过程卡 (1)

- 格式:doc

- 大小:1.05 MB

- 文档页数:24

机械加工工艺过程卡片中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第1 页车间工序号工序名材料牌号机加工 3 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工立式铣床X51夹具编号夹具名称切削液专用铣床夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1粗铣下底面量具:游标卡尺、粗糙块夹具:专用铣夹具刀具:高速钢错齿三面刃铣刀6520.42 3.36 1.5116.2设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第2页车间工序号工序名材料牌号机加工 4 粗铣半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工立式铣床X51夹具编号夹具名称切削液专用铣床夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1粗铣上底面量具:游标卡尺、粗糙块夹具:专用铣夹具刀具:高速钢三面刃铣刀6520.42 3.36 1.0 17.22半精铣上底面同上8025.13 2.0 1.0 116设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第3页车间工序号工序名材料牌号机加工 5 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造52x50x58 1 1设备名称设备型号设备编号同时加工立式铣床X51夹具编号夹具名称切削液专用铣床夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助机械加工工序卡片工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1粗铣后端面量具:游标卡尺、粗糙块夹具:专用铣夹具刀具:圆柱铣刀6512.86 4.64 1.519设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第5 页车间工序号工序名材料牌号机加工7 粗铣半精铣HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造52x50x58 1 1设备名称设备型号设备编号同时加工立式铣床X51夹具编号夹具名称切削液专用铣床夹具工位器具编号工位器具名称工序工时/s 准终单件工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1粗铣前端面量具:游标卡尺、粗糙块夹具:专用铣夹具刀具:镶齿套式面铣刀6516.370.5 1.0176.52半精铣前端面同上6516.371 1.0 119.2设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第6 页车间工序号工序名材料牌号机加工8 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造52x50x58 1 1设备名称设备型号设备编号同时加工立式铣床X51夹具编号夹具名称切削液专用铣床夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1半精铣后端面量具:游标卡尺、粗糙块夹具:专用铣夹具刀具:镶齿套式面铣刀6516.371 1.0 119.2设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件签日标处更改文件签日数号字期记数号字期机械加工工序卡片中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第7页车间工序号工序名材料牌号机加工9 粗镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造52x50x58 1 1设备名称设备型号设备编号同时加工卧式车床CM6125夹具编号夹具名称切削液专用车床夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1粗镗刀具:YG8硬质合金镗刀夹具:专用夹具量具:游标卡尺塞规2086104.80.150.5414设计(日审核(日标准化(日期)会签(日期)期)期)标记处数更改文件号签字日期标记处数更改文件号签字日期中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第8页车间工序号工序名材料牌号机加工10 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造52x50x8 1 1设备名称设备型号设备编号同时加工立式钻床Z525夹具编号夹具名称切削液专用钻床夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1钻孔刀具:莫式锥度麻花钻夹具:专用夹具394130.6134规设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第9页车间工序号工序名材料牌号机加工11 半精镗精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造52x50x58 1 1设备名称设备型号设备编号同时加工卧式车床CM6125夹具编号夹具名称切削液专用车床夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步容工艺设备主轴转速/r﹒s-1切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1半精镗刀具:YG8硬质合金镗刀夹具:专用夹具30001500.040.1319规2 精镗刀具:YG3X硬质合金镗刀夹具:专用夹具量具:游标卡尺塞规30001500.020.05338设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片中北大学机械加工工序卡片产品型号零(部件)图号产品名称195发动机零(部件)名称摇臂轴座共10页第10页车间工序号工序名材料牌号机加工12 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造 1 1设备名称设备型号设备编号同时加工立式铣床X51夹具编号夹具名称切削液专用铣床夹具工位器具编号工位器具名称工序工时/s准终单件工步号工步容工艺设备主轴转速切削速进给量走刀长度进给次工步工时/s。

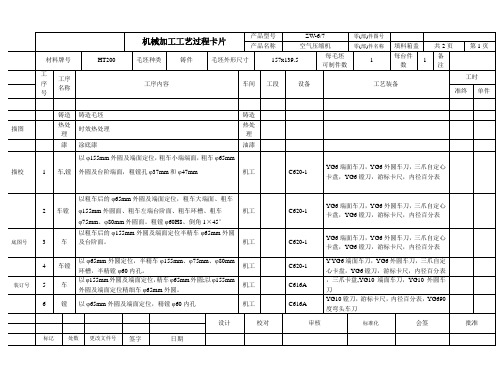

机械加工工艺过程卡片产品型号ZW-6/7 零(部)件图号产品名称空气压缩机零(部)件名称填料箱盖共2页第1页材料牌号HT200 毛坯种类铸件毛坯外形尺寸157x139.5每毛坯可制件数1每台件数1备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件铸造铸造毛坯铸造描图热处理时效热处理热处理漆涂底漆油漆描校 1 车,镗以φ155mm外圆及端面定位,粗车小端端面,粗车φ65mm外圆及台阶端面,粗镗孔φ37mm和φ47mm 机工C620-1YG6端面车刀,YG6外圆车刀,三爪自定心卡盘,YG6镗刀,游标卡尺,内径百分表2 车镗以粗车后的φ65mm外圆及端面定位,粗车大端面、粗车φ155mm外圆面、粗车左端台阶面、粗车环槽、粗车φ75mm、φ80mm外圆面。

粗镗φ60H8、倒角1×45°机工C620-1YG6端面车刀,YG6外圆车刀,三爪自定心卡盘,YG6镗刀,游标卡尺,内径百分表底图号 3 车以粗车后的φ155mm外圆及端面定位半精车φ65mm外圆及台阶面。

机工C620-1YG6端面车刀,YG6外圆车刀,三爪自定心卡盘,YG6镗刀,游标卡尺,内径百分表4 车镗以φ65mm外圆定位,半精车φ155mm、φ75mm、φ80mm环槽,半精镗φ60内孔。

机工C620-1Y YG6端面车刀,YG6外圆车刀,三爪自定心卡盘,YG6镗刀,游标卡尺,内径百分表装订号 5 车以φ155mm外圆及端面定位,精车φ65mm外圆;以φ155mm外圆及端面定位精细车φ65mm外圆。

机工C616A,三爪卡盘,YG10端面车刀,YG10外圆车刀6 镗以φ65mm外圆及端面定位,精镗φ60内孔机工C616A YG10镗刀,游标卡尺,内径百分表,YG690度弯头车刀设计校对审核标准化会签批准机械加工工艺过程卡片产品型号ZW-6/7 零(部)件图号产品名称空气压缩机零(部)件名称填料箱盖共2页第2页材料牌号HT200 毛坯种类铸件毛坯外形尺寸157x139.5每毛坯可制件数1每台件数1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件7 钻钻6-φ13.5小孔机工Z3025 专用夹具8 钻钻4M10螺纹孔机工Z3025 专用夹具9 钻钻2M10螺纹通孔机工Z3025 专用夹具10 攻丝攻丝M10 机工丝锥检验入库游标卡尺0—200专用的量检具描图描校底图号设计校对审核)标准化会签批准。

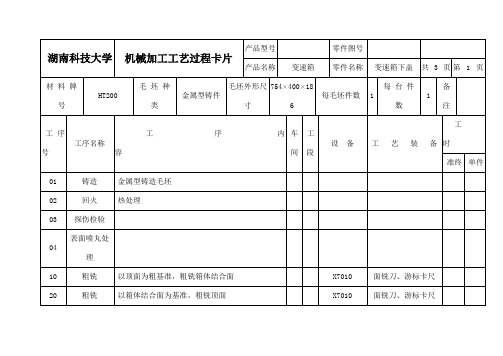

湖南科技大学机械加工工艺过程卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共 3 页第 1 页材料牌号HT200毛坯种类金属型铸件毛坯外形尺寸754×400×186每毛坯件数 1每台件数1备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件01 铸造金属型铸造毛坯02 回火热处理03 探伤检验04表面喷丸处理10 粗铣以顶面为粗基准,粗铣箱体结合面X7010 面铣刀、游标卡尺20 粗铣以箱体结合面为基准,粗铣顶面X7010 面铣刀、游标卡尺麻花钻、铰刀、卡尺、30 钻孔结合上下箱体,钻、铰出两个定位孔2-φ12H8 组合钻床塞规40 粗铣以结合面为基准两销定位,粗铣前后端面及凸台组合铣床面铣刀、游标卡尺50 粗铣以结合面为基准两销定位,粗铣右端面组合铣床面铣刀、游标卡尺60 半精铣以顶面为基准,半精铣箱体结合面X7010 面铣刀、游标卡尺以结合面为基准两销定位,半精铣前后端面至图纸70 半精铣组合铣床面铣刀、游标卡尺要求以结合面为基准两销定位,半精铣右端面至图纸要组合铣床面铣刀、游标卡尺80 半精铣求90 半精铣以结合面为基准两销定位,半精铣顶面至图纸要求X7010 面铣刀、游标卡尺100 半精铣结合上下箱体,铣结合面凹槽至图纸要求X7010 立铣刀、游标卡尺110 精铣以顶面为基准,精铣箱体结合面至图纸要求X7010 面铣刀、游标卡尺以结合面为基准,用心轴穿过φ110,钻14-φ18120 钻顶面孔组合钻床麻花钻、卡尺、塞规组装孔;钻顶面螺纹孔4-M12-6H;钻两肋板中间凸台M20×1.5螺纹孔设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工艺过程卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共 3 页第 2 页材料牌号HT200毛坯种类金属型铸件毛坯外形尺寸754×400×186每毛坯件数 1每台件数1备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件130 钻前后端面以结合面为基准,钻右侧肋板2-φ56通孔、正面凸组合钻床麻花钻、卡尺、塞规孔台2-φ26通孔、左侧肋板φ44通孔;钻侧面螺纹孔14-M12-6H140 钻右端面孔以结合面为基准,钻右端面3-φ18通孔、2-M12-6H螺纹孔组合钻床麻花钻、卡尺、塞规150 锪孔对台阶面上的组装孔14-φ18进行φ32锪平;对孔2-φ26进行φ44锪平;对3-φ18通孔在右端面内侧进行φ32锪平组合钻床锪钻、卡尺、塞规160 攻丝对顶面4-M12-6H螺纹孔攻丝至图纸要求;对前后侧面14-M12-6H螺纹孔攻丝至图纸要求;对右侧2-M12-6H螺纹孔攻丝至图纸要求;对肋板间凸台螺纹孔M20×1.5攻丝至图纸要求组合攻丝机170粗镗前后端面轴孔组合上下箱体,以结合面为基准两销定位,粗镗轴孔φ180、φ120、φ110组合镗床硬质合金刀具、游标卡尺180 粗镗右端面组合上下箱体,以结合面为基准两销定位,粗镗右侧组合镗床硬质合金刀具、游标卡轴孔轴孔φ130及端面凹槽尺190半精镗前后端面轴孔组合上下箱体,以结合面为基准两销定位,半精镗轴孔φ180、φ120、φ110组合镗床硬质合金刀具、游标卡尺200半精镗右端面轴孔组合上下箱体,以结合面为基准两销定位,半精镗右侧轴孔φ130组合镗床硬质合金刀具、游标卡尺210精镗前后端面轴孔组合上下箱体,以结合面为基准两销定位,精镗三轴孔φ180、φ120、φ110组合镗床硬质合金刀具、游标卡尺220精镗右端面轴孔组合上下箱体,以结合面为基准两销定位,精镗右侧轴孔φ130组合镗床硬质合金刀具、游标卡尺230 倒角各螺纹孔处倒角1×45°;支承孔处倒角2×45°,倒角机240 倒圆角各处需倒圆角出倒圆角φ15 倒角机设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工艺过程卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共 3 页第 3 页材料牌号HT200毛坯种类金属型铸件毛坯外形尺寸754×400×186每毛坯件数 1每台件数1备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件250 补底漆箱体内部加工面涂红色耐油底漆260 检查检查零件是否符合要求设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件签字日期标记处数更改文件签字日期数号号湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 1 页车间工序号工序名称材料牌号10 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以顶面为粗基准,粗铣箱体结合面硬质合金面铣刀、游标卡尺125 157 0.24 5.0 1 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 2 页车间工序号工序名称材料牌号20 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助硬质合金面铣刀、游标卡1 以箱体结合面为基准,粗铣顶面125 157 0.24 5 1 1.90尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品型号零件图号湖南科技大学机械加工工序卡片产品名称变速箱零件名称变速箱下盖共22 页第 3 页车间工序号工序名称材料牌号30 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1同时加工件设备名称设备型号设备编号数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 组合上下箱体钻出两个定位孔高速钢麻花钻、游标卡尺500 18.5 0.18 5.9 1 0.382 铰定位销孔硬质合金铰刀、游标卡尺125 4.71 0.8 0.1 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 4 页车间工序号工序名称材料牌号40 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1结合上下箱体,以结合面为基准,粗铣前后端面及凸台硬质合金面铣刀、游标卡尺125 157 0.24 5 1 1.90 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 5 页车间工序号工序名称材料牌号50 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1结合上下箱体,以结合面为基准,粗铣右端面硬质合金面铣刀、游标卡尺125 157 0.24 3 1 0.79设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 6 页车间工序号工序名称材料牌号60 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以顶面为基准,半精铣箱体结合面硬质合金面铣刀、游标卡尺180 226 0.18 3.0 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第7 页车间工序号工序名称材料牌号70 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以结合面为基准,半精铣前后端面硬质合金面铣刀、游标卡尺180 226 0.18 1.0 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第8 页车间工序号工序名称材料牌号80 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1 以结合面为基准,半精铣右端面硬质合金面铣刀、游标卡尺180 226 0.13 1 1 1.01设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第9 页车间工序号工序名称材料牌号90 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,半精铣顶面硬质合金面铣刀、游标卡尺180 226 0.18 2 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第10 页车间工序号工序名称材料牌号100 半精铣HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 结合上下箱体,半精铣结合面凹槽硬质合金面铣刀、游标卡尺180 18.1 0.12 9.2 1 0.66设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第11 页车间工序号工序名称材料牌号110 精铣HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×1861 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,精铣结合面硬质合金面铣刀,游标卡尺180 226 0.13 1 1 2.44设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第12 页车间工序号工序名称材料牌号120 钻孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,钻顶面螺纹孔高速钢麻花钻、游标卡尺、90°角尺710 22.7 0.18 5.1 1 0.19 2 以结合面为基准,钻组装孔高速钢麻花钻、游标卡尺、90°角尺500 28.3 0.35 9 1 0.583以结合面为基准,钻两肋板中间凸台螺纹孔高速钢麻花钻、游标卡尺、90°角尺500 27.5 0.35 8.75 1 0.58设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第13 页车间工序号工序名称材料牌号130 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助高速钢麻花钻、游标卡尺、万1 以结合面为基准,钻螺纹孔710 22.7 0.18 5.1 1 0.27能角度尺高速钢麻花钻、游标卡尺、万125 22.0 0.80 28 1 0.752 以结合面为基准,钻右侧肋板通孔能角度尺高速钢麻花钻、游标卡尺、万250 20.4 0.45 13 1 1.013 以结合面为基准,钻正面凸台通孔能角度尺高速钢麻花钻、游标卡尺、万180 24.9 0.70 22 1 0.314 以结合面为基准,钻左侧肋板通孔能角度尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品型号零件图号湖南科技大学机械加工工序卡片产品名称变速箱零件名称变速箱下盖共22 页第14 页车间工序号工序名称材料牌号140 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助高速钢麻花钻、游标卡尺、万1 以结合面为基准,钻螺纹孔710 22.7 0.18 5.1 1 0.27能角度尺高速钢麻花钻、游标卡尺、万355 20.1 0.35 9 1 0.295 以结合面为基准,钻通孔能角度尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品型号零件图号湖南科技大学机械加工工序卡片产品名称变速箱零件名称变速箱下盖共22 页第15 页车间工序号工序名称材料牌号150 锪孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 以结合面为基准,对台阶上的组装孔锪平高速钢柱形锪钻、游标卡尺180 18.1 0.20 7 1 0.11高速钢柱形锪钻、游标卡2 以结合面为基准,对正面凸台孔内侧锪平180 24.9 0.25 9 1 0.09尺高速钢柱形锪钻、游标卡180 18.1 0.20 7 1 0.113 以结合面为基准,对右端面通孔内侧锪平尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品型号零件图号湖南科技大学机械加工工序卡片产品名称变速箱零件名称变速箱下盖共22 页第16 页车间工序号工序名称材料牌号160 螺纹孔攻丝HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1同时加工件设备名称设备型号设备编号数组合攻丝机夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1 前后端面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.132 顶面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.133 右端面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.134 两肋板中间凸台螺纹孔攻丝高速钢机动丝锥355 22.3 1.5 1 0.06设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品型号零件图号湖南科技大学机械加工工序卡片产品名称变速箱零件名称变速箱下盖共22 页第17 页车间工序号工序名称材料牌号170 粗镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1同时加工件设备名称设备型号设备编号数组合镗床夹具编号夹具名称切削液工序工时工位器具编号工位器具名称(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1结合上下箱体,以结合面为基准,粗镗φ180支承孔硬质合金刀具、游标卡尺90 50.0 1.0 3 1 0.782结合上下箱体,以结合面为基准,粗镗φ120支承孔硬质合金刀具、游标卡尺125 45.9 1.0 3 1 0.563结合上下箱体,以结合面为基准,粗镗φ110支承孔硬质合金刀具、游标卡尺125 42.0 0.8 3 1 0.70设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第18 页车间工序号工序名称材料牌号180 粗镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min号r/min m/min mm/r mm 次数机动辅助结合上下箱体,以结合面为基准,粗镗φ硬质合金刀具、游标卡尺125 49.8 0.9 3 1 1.29 1130支承孔结合上下箱体,以结合面为基准,镗右端硬质合金刀具、游标卡尺63 59.3 1.5 10 1 0.31 2面凹槽设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品型号零件图号湖南科技大学机械加工工序卡片产品名称变速箱零件名称变速箱下盖共22 页第19 页车间工序号工序名称材料牌号190 半精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1结合上下箱体,以结合面为基准,半精镗φ180支承孔硬质合金刀具、游标卡尺125 70.3 0.45 2 1 1.212结合上下箱体,以结合面为基准,半精镗φ120支承孔硬质合金刀具、游标卡尺180 67.3 0.40 2 1 0.953结合上下箱体,以结合面为基准,半精镗φ110支承孔硬质合金刀具、游标卡尺180 61.2 0.40 2 1 0.95设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第20 页车间工序号工序名称材料牌号200 半精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量被吃刀量进给次数工时/minr/min m/min mm/r mm 机动辅助1结合上下箱体,以结合面为基准,半精镗φ130支承孔硬质合金刀具、游标卡尺180 72.0 0.45 3 1 1.77设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第21 页车间工序号工序名称材料牌号210 精镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速铣削速度进给量被吃刀量进给次数工时/minr/min m/min mm/z mm 机动辅助1结合上下箱体,以结合面为基准,精镗φ180支承孔硬质合金刀具、游标卡尺180 101.7 0.15 1 1 2.472结合上下箱体,以结合面为基准,精镗φ120支承孔硬质合金刀具、游标卡尺250 94.2 0.14 1 1 1.91 3结合上下箱体,以结合面为基准,精镗φ110支承孔硬质合金刀具、游标卡尺250 86.4 0.14 1 1 1.91设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第22 页车间工序号工序名称材料牌号220 精镗HT200。

太原工业学院机械加工工艺过程卡第 1 页零件号共 1 页零件名称传动轴制造路线装配单位零件材料45钢毛坯种类棒料毛坯硬度毛坯质量零件质量(kg)每台数量工序号工序名称设备工时定额备注工序号工序名称设备工时定额备注1 下料锯床11 封油入库2 粗车车床3 调质4 修研中心孔5 半精车车床6 划线钳工台7 铣键槽立铣床8 修研中心孔9 精车车床10 检验游标卡尺,塞规班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:轴共17 页第1 页工序号 1工序名称下料冷却液材料45钢设备型号设备名称锯床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 热轧45钢φ35m×110mm班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:轴共17 页第2页工序号 2工序名称粗车冷却液材料45钢设备型号CA6140设备名称车床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 三抓自定心卡盘夹持工件左端,车右端面见平,长度余量2mm。

三抓自定心卡盘硬质合金外圆车刀游标卡尺3 0.5 900~1000 1052 钻右端面中心孔三抓自定心卡盘钻头太原工业学院机械加工工序卡零件号零件名称:轴共17 页第3页工序号 2工序名称粗车冷却液材料45钢设备型号CA6140设备名称车床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)3 粗车右面的φ30mm,φ20mm,φ16mm,φ16mmφ12的四个台阶面,直径余量2mm,保证尺寸63mm,58mm,33mm,8mm。

三抓自定心卡盘,顶尖硬质合金外圆车刀游标卡尺3 0.5 900~1000 105班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:轴共17 页第4 页工序号 2工序名称粗车冷却液材料45钢设备型号CA6140设备名称工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)4 调头,三自定心卡盘夹持工件的另一端,车左端面,保证整体尺寸105mm 三抓自定心卡盘,硬质合金外圆车刀游标卡尺2 0.5 900~1000 1055 钻左端面中心孔三抓自定心卡盘,钻头班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:轴共17 页第5 页工序号 2工序名称粗车冷却液材料45钢设备型号CA6140设备名称车床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)6 粗车左端的φ10mm,φ12mm,φ16mm,直径余量2mm,保证尺寸42mm,22mm,14mm 三抓自定心卡盘,顶尖硬质合金外圆车刀游标卡尺3 0.5 900~1000 105班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:轴共17 页第6页工序号 3工序名称调质冷却液材料45钢设备型号设备名称工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 调制处理220~250HBS班级制定审核指导日期机械加工工序卡零件号零件名称:轴共17 页第7页工序号 4工序名称修研中心孔冷却液材料45钢设备型号设备名称工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 修研究两端中心孔双顶尖班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:共17 页第8页工序号 5工序名称半精车冷却液材料45钢设备型号CA6140设备名称车床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 双顶尖夹持工件,半精车右端φ30,φ16mm的外圆尺寸双顶尖硬质合金外圆车刀游标卡尺2 0.25 450 452 半精车φ20mm,直径余量0.5mm半精车φ12mm,直径余量0.5mm 双顶尖硬质合金外圆车刀游标卡尺1.5 0.25 450 45.太原工业学院机械加工工序卡零件号零件名称:轴共17 页第9 页工序号 5工序名称半精车冷却液材料45钢设备型号CA6140设备名称车床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)3 车槽2mm×0.5mm,倒角C0.5mm,C1.5mm 双顶尖硬质合金外圆车刀游标卡尺0.5 0.1 450 45班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:轴共17 页第10 页工序号 5工序名称半精车冷却液材料45钢设备型号CA6140设备名称车床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)4 调头,双顶尖夹持工件,半精车另一端φφ16mm的外圆尺寸双顶尖硬质合金外圆车刀游标卡尺2 0.25 450 455 半精车外圆φ10mm,φ12mm,直径余量0.5mm 双顶尖硬质合金外圆车刀游标卡尺1.5 0.25 450 45班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:轴共17 页第11页工序号 5工序名称半精车冷却液材料45钢设备型号CA6140设备名称车床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)6 倒角C0.5mm 双顶尖硬质合金外圆车刀游标卡尺0.5 0.1 450 45班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:共17 页第12 页工序号 6工序名称划线冷却液材料45钢设备型号设备名称钳工台工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 划键槽位置线班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:共17 页第13页工序号7工序名称铣键槽冷却液材料45钢设备型号XA5032设备名称立式铣床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 铣中间键槽,保证尺寸6(0,-0.030)mm,,使槽深比图样中多0.25mm,作为精车余量平口虎钳键槽铣刀游标卡尺,塞规2 将轴旋转90度,铣左端面的键槽,保证尺寸4(+0.030,0)mm,作为精车余量平口虎钳键槽铣刀游标卡尺,塞规班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:共17 页第14 页工序号8工序名称修研中心孔冷却液材料45钢设备型号设备名称工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 修研中心孔双顶尖班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:轴共17 页第15 页工序号9工序名称精车冷却液材料45钢设备型号CA6140设备名称车床工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 精车右端φ12mm的外圆面,φ20mm的外圆面,保证尺寸φ12(+0.06,-0.01)mm,φ20(+-0.01)mm 双顶尖硬质合金外圆车刀游标卡尺,塞规0.5 0.1 200~250 202 调头,精左端端φ12mm的外圆面,,保证尺寸φ12(+0.06,-0.01)mm,双顶尖硬质合金外圆车刀游标卡尺,塞规0.5 0.1 200~250 20班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:共17 页第16页工序号10工序名称检验冷却液材料45钢设备型号设备名称工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 检验游标卡尺,塞规班级制定审核指导日期太原工业学院机械加工工序卡零件号零件名称:共17 页第17页工序号11工序名称封油入库冷却液材料45钢设备型号设备名称工步号工步内容夹具刀具量具a p(mm)f(mm/min)n(转/分)v(m/min)T机(min)T单(min)1 封油入库班级制定审核指导日期。

除锈工艺流程卡

《除锈工艺流程卡》

除锈工艺流程卡是制定除锈工艺流程的重要文件,它详细记录了除锈的各个步骤和要求,以确保除锈工作的质量和效率。

以下是除锈工艺流程卡的内容:

1. 除锈前的准备工作:确定除锈对象的材质和表面状态,检查除锈设备和工具的完好性,准备所需的除锈剂和辅助工具。

2. 表面清洁:使用清洁剂对除锈对象表面进行清洁,去除油污、尘埃等杂质,以保证除锈剂能够充分接触到金属表面。

3. 除锈剂的选用:根据除锈对象的材质和表面状态,选择合适的除锈剂,并确定除锈剂的使用浓度和温度。

4. 浸渍或喷涂除锈剂:将除锈对象浸入除锈剂中,或者使用喷涂设备对除锈剂进行均匀喷涂,确保除锈剂能够充分覆盖到整个表面。

5. 除锈剂的作用时间:根据除锈对象的材质和表面状态,确定除锈剂的作用时间,避免过长或过短导致除锈效果不佳。

6. 冲洗和中和:使用清水对除锈对象进行彻底冲洗,去除表面的除锈剂残留物,然后使用中和剂中和表面的酸碱性。

7. 表面处理:对除锈后的表面进行防锈处理,如喷涂防锈漆或

进行防锈膜的形成,以保护金属表面不再被氧化腐蚀。

8. 检查和验收:对除锈后的对象进行全面的检查,确保除锈效果符合要求,并进行相关的验收记录和归档。

通过以上的步骤,除锈工艺流程卡能够帮助操作人员在除锈工作中严格遵循规定的步骤和要求,确保除锈工作的质量和效率,为保障工业生产提供了有力的支持。

机械加工工序卡片工步号标记处更改文件飞锤支架车间工步内容工艺设备签日标处更改文件主轴转速/r - s-1零(部件)图号零(部件)名称毛坯种类铸件设备名称工序号3毛坯外形尺寸设备型号夹具编号工位器具编号切削速度/m - s-1进给量/mm - r工序名热处理每毛坯可制件数1设备编号夹具名称工位器具名称走刀长度/mm设计(日审核(日标准化(日期)期)期)日期签字进给次共页|第贡材料牌号QT62-2每台件数1同时加工1切削液工序工时/s准终丨单件工步工时/s机动辅助会签(日期)机械加工工序卡片机械加工工序卡片机械加工工序卡片设计(日 期)审核(日 期)标准化(日期) 会签(日期)标 记处 数签 字处 数标记-r ih . P 丄步号 机械加工工(\JTLL工步内容工艺设备 产品型号 产品名称将24粗车到 20.5 将20.5粗车至15 将15粗车至12 将©20.5半精车至 啊9.3人3将12段半精车至11更改文件 号飞锤支架零(部件)图号 _零(部件)名称 车间I 0D主轴转速 Ir - s -1 工序号工序名 材料牌号毛坯种类 铸件 设备名称车床毛坯外形尺寸设备型号 卧式车床CM6215 夹具编号工位器具编号切削速度 Im - s -1进给量 Imm- r -1粗车,半精车外圆每毛坯可制件数1设备编号 夹具名称 专用夹具工位器具名称走刀长度 Imm进给次 数专用夹具、YG6 专用夹具、YG6 专用夹具、YG6 专用夹具、YG6 专用夹具、YG6更改文件 号3 15 0 3 15 0 16 0.9 16 0.916 0.9 12 1.218 8.40.4 0.4 0.4 0.2 0.22 1.75.7QT62-2每台件数1同时加工1切削液工序工时Is 准终单件工步工时Is 机动辅助机械加工工序卡片机械加工工序卡片飞锤支架设计(日期)审核(日期)标准化(日期)会签(日期)标记更改文件签日签字处数标记产品型号产品名称车间零(部件)图号零(部件)名称毛坯种类设备名称钻床工序号9毛坯外形尺寸设备型号立式钻床Z518夹具编号工位器具编号工序名扩铰孔每毛坯可制件数设备编号夹具名称专用夹具工位器具名称工步内容扩6的通孔至6.8铰至'700'036工艺设备主轴转速/r - s-1咼速钢麻花钻咼速钢麻花钻110 0切削速度/m - s-12 3.5进给量/mm -r0.6走刀长度/mm17.03 0.6处更改文件数号共页|第页材料牌号QT62-2每台件数1同时加工1切削液工序工时/s准终| 单件进给次工步工时/s 数—机动—辅助机械加工工序卡片机械加工工序卡片飞锤支架设计(日期)审核(日 期)标准化(日期) 会签(日期)标 记处 数签 字日 期日 期标记产品型号产品名称-r ih . P 丄步号 工步内容精车 *19.300.13 段精车至 *19°a.033更改文件 号工艺设备 专用夹具、YG6更改文件 号主轴转速 Ir - s -1 零(部件)图号 零(部件)名称 车间毛坯种类 铸件 设备名称工序号毛坯外形尺寸设备型号夹具编号工位器具编号 切削速度 Im - s -112 1.2进给量 Imm- r -10.1工序名 精车©19.3°^.13 段 精车至■■19°0.°33 每毛坯可制件数材料牌号QT62-21设备编号 每台件数1同时加工夹具名称 专用夹具1切削液 工位器具名称走刀长度 Imm进给次 数P 准终单件;工步工时Is工序工时Is辅助机动机械加工工序卡片机械加工工序卡片飞锤支架设计(日 期)审核(日 期)标准化(日期) 会签(日期)处 更改文件签 日 标 处 更改文件 签 日标记数号字 期 记 数号字 期产品型号产品名称 零(部件)图号零(部件)名称 车间 工序号 毛坯种类毛坯外形尺寸 铸件 — 设备名称 设备型号铳床— 一夹具编号工位器具编号 工序名 精铳右大端面 每毛坯可制件数1设备编号 夹具名称工位器具名称共页I 第贡 材料牌号 每台件数1同时加工1切削液工序工时/S 准终I 单件工步内容 精铳右大端面工艺设备 专用夹具、YG6主轴转速 /r - s -112 2 5切削速度 /m - s -16 9.24进给量 /mm- r -0.04走刀长度/mm进给次 工步工时/s 数 —机动—辅助机械加工工序卡片机械加工工序卡片飞锤支架会签(日期)处 更改文件签 日 标 处 更改文件 签标记数号字 期 记 数号字产品型号 产品名称工步内容工艺设备 主轴转速/r - s -1钻6.5的通孔 锪平6.5的通孔为 12咼速钢麻花钻 端面吻钻110 0 零(部件)图号 零(部件)名称 车间~~工序号毛坯种类毛坯外形尺寸铸件 _______________________设备名称 设备型号 钻床立式钻床Z518夹具编号工位器具编号 切削速度 /m - s -13 6.74进给量 /mm - r -10. 0 2 6 4 1.450.2共页第页 工序名材料牌号钻2-06.5,并锪平© 12每毛坯可制件数1设备编号 夹具名称 每台件数1同时加工1切削液 专用夹具工位器具名称工序工时/s 准终| 单件走刀长度 /mm进给次工步工时/s 机动辅助设计(日 审核(日 标准化(日期)期)期)日期机械加工工序卡片设计(日 期)审核(日 期)处 更改文件签 日 标 处 更改文件 签 日标记数号字 期 记 数号字 期〒止 工步号 机械加工工 序卡片工步内产品型号工艺设备 零(部件)图号 飞锤支架零(部件)名称车间 I 工序号5毛坯种类—铸件 设备名称 铳床毛坯外形尺寸 设备型号 立式铳床X51夹具编号工位器具编号粗铣50 18的槽硬质合金立铳刀主轴转速 /r - s -115 0 0切削速度 /m - s -18 7.48进给量 /mm - r0.2工序名 粗铳50 18的槽 共页|第贡 材料牌号每毛坯可制件数1 —设备编号 夹具名称 专用夹具工位器具名称走刀长度 /mm标准化(日期) 进给次每台件数1 —同时加工1切削液工序工时/s准终| 单件工步工时/s 机动辅助会签(日期)。

工艺过程卡产品名称:K2000L搪玻璃反应釜工艺过程卡编号:HXR16-2000-1产品编号:HXR16-077~106产品图号:RST1602-00编制审核偃师市恒祥化工设备有限公司产品排板及焊缝布置图(内筒体)产 品 排 板 及 焊 缝 布 置 图(夹套)产品名称 K2000L 搪玻璃反应釜 图号 RST1602-00 材质 Q235-B 规格 DN1450×8 工艺员产品名称 产品图号 产品规格 序号K2000L 搪玻璃反应釜 RST1602-00 DN1450×8夹套封头制造工序过程卡材料牌号 Q235-B 容器类别 Ⅰ 类 质控点工序名称工 艺 要 求 及 要 求1、确认材料牌号(Q235-B) 、规格(δ =8)及标记;实测钢板厚度。

2、检查钢板表面不得有裂纹、结疤、夹渣、分层等缺陷。

3、质量证明文件内容齐全、清晰并加盖生产厂家质量检验章。

1、按排板要求划下料线:下料直径φ 1818,检验员确认。

2、打样冲标记,作材料标记移植,检验员确认。

1、在检验员确认后按划线尺寸气割下料。

2、清理熔渣及氧化物。

确认封头坯料上原材料钢印标记,外协委托进行压制。

(1) 检查封头合格证内容是否完整;检查封头原材料标记。

内表面形状偏差:外凸≤1.25%Di 即≤18mm,内凹≤0.625%Di 总深度公差为(-0.2~0.6)%Di 即(387.5±8.7/2.9)mm。

最小厚度不得小于 6.9mm。

圆度允差 0.5﹪Di(≤7mm)。

直边倾斜度向外≤1.5mm,向内≤1.0mm。

直边高度公差为(-5~10)%h 即 25±2.5/1.25mm。

外周长公差为 4606±9mm(或内直径公差为 1450±3mm)。

直边部分不得有纵向皱折;封头表面光滑无突变。

(3) 作封头入厂检验标记、材料标记移植。

即≤9mm。

1备料W2 3 4划 落线 料W E封头压制5入厂检验(2)E产品名称 产品图号 产品规格 序号K2000L 搪玻璃反应釜 RST1602-00 DN1450×8 材料牌号夹套筒节制造工序过程卡Q235-B 容器类别 Ⅰ 类 质控点工序名称工 艺 要 求 及 要 求1、确认材料牌号(Q235-B)规格(δ =8)及标记。

2、检查钢板表面不得有裂纹、结疤、夹渣、分层等缺陷。

3、质量证明文件内容齐全、清晰并加盖生产厂家质量检验章。

1、按实测封头外圆周长计算展开长度=封头外圆周长-(板壁厚×π ) ,按要求排板划线,1备料W2划线筒体理论下料尺寸:1188×4580。

2、两对角线允差≤2。

3、作出材料标记移植,检验员检验确认。

W3落料1、按排板要求划下料线,气割下料。

清理熔渣及氧化物。

2、按焊接工艺卡要求开坡口:30°,钝边:2±1mm。

1、坡口及坡口两侧 30mm 范围内修磨清理污物。

E4卷筒2、按要求滚卷钢板,卷圆筒节。

3、筒体 A 类焊缝组对错边量 b≤2mm,对口间隙 0~2 mm,点固。

W5 6 7焊 校接 圆1、按焊接工艺施焊;清除熔渣及焊接飞溅,补焊凹坑、咬边、弧坑等缺陷并修磨。

2、焊工打钢印;填写施焊记录;检验员检查外观质量。

筒体校圆,棱角度 E≤0.1δ n+2(2.8mm);最大或最小直径差≤14mm。

按要求对纵缝进行 X 射线探伤检测,比例≥20﹪,射线检测技术级别不低于 AB 级,达到 NB/T47013-2015 标准中Ⅲ级为合格。

E E W无损检测产品名称 产品图号 产品规格 序号 工序名称 夹套筒体 与下封头 组 对K2000L 搪玻璃反应釜 RST1602-00 DN1450×8夹套组装制造工序过程卡材料牌号 Q235-B 容器类别 Ⅰ 类 质控点工 艺 要 求 及 要 求1、在检验合格的封头中心划φ 434 圆,气割开孔,割 50°坡口。

2、夹套筒体与封头的坡口及坡口两侧 30mm 范围内修磨清理污物。

3、夹套筒体与封头组对定位焊,对口错边量 b≤1/4δ n(≤2mm),对口间隙 0~2mm。

1、按焊接工艺卡焊接并清理焊渣及飞溅,作出焊工钢印标记。

1E2焊接2、 检查焊缝表面外观以无裂纹、 弧坑、 凹陷等表面缺陷, 焊缝内侧余高 0~1.2mm, 外侧余高 0~ 1.5mm,咬边深≤0.5mm,连续长度≤100mm 为合格。

对经外观检查合格的环焊缝作 X 射线探伤检测,比例≥20﹪,射线检测技术级别不低于 AB 级, 达到 NB/T47013-2015 标准中Ⅲ级为合格。

1、按方位图打中心点,划各孔的开孔线。

2、气割开孔,割出各坡口(50°),清除熔渣,坡口及坡口两侧 30mm 范围内修磨清理污物。

按图纸要求组焊挡水板 120×120×4mm。

E3无损检测W4 5接管开孔 组焊 挡水板E E产品名称 产品图号 产品规格 序号 工序名称 接 管 法 兰 划线下料K2000L 搪玻璃反应釜 RST1602-00 DN1450×8接管与法兰制造工序过程卡材料牌号 Q235-B 容器类别 Ⅰ 类 质控点工 艺 要 求 及 要 求1、领取 20#φ 45×5、φ 57×6 钢管,确认材质证明书、材料编号。

1E 2、领取 Q235B PL40(B)-10RF、PL50(B)-10RF 法兰,确认材质证明书、材料编号。

根据接管下料尺寸: 85,划线下料。

1、接管与法兰组对、点焊,法兰面应垂直于接管, 其偏差≤法兰外径的 1%,且≤3。

W23接管与 法兰组焊2、按焊接工艺卡焊接并清理焊渣及飞溅。

3、检查焊缝表面以无裂纹、弧坑、凹陷等表面缺陷。

E产品名称 产品图号 产品规格 序号 工序名称 夹套与 上下接环 组对 夹套与下 接环焊接 夹套与 上接环 焊接 无损检测K2000L 搪玻璃反应釜 RST1602-00 DN1450×8夹套与内筒装配制造工序过程卡材料牌号 Q235-B 容器类别 Ⅰ 类 质控点工 艺 要 求 及 要 求1、将无损检测合格后的夹套与上、下接环的坡口及坡口两侧 30mm 范围内修磨清理污物。

2、将夹套与上、下接环组对定位焊。

夹套与上接环组对时,上接环纵缝与夹套筒体纵缝应错开 距离≥100mm,对口错边量 b≤1/4δ n(≤2mm),对口间隙 0~2mm. 按焊接工艺卡焊接并清理焊渣及飞溅,作出焊工钢印标记。

1、按焊接工艺卡焊接并清理焊渣及飞溅,作出焊工钢印标记。

2、检查焊缝表面以无裂纹、弧坑、凹陷等表面缺陷,缝内侧余高/mm,外侧余高 0-1.5mm,咬 边深≤0.5mm,连续长度≤100mm 为合格. 对经外观检查合格的夹套筒体与上接环的焊缝作磁粉检测, 检测比例 100﹪, 按 NB/T47013-2015 Ⅰ级合格. 1、按图纸要求组对接管,接管和法兰的组件与夹套组装应保证法兰面的水平或垂直,其偏差≤ 法兰外径的 1%,且≤3。

法兰螺栓孔应与夹套主轴线跨中布置。

1W2E3E4W5接管与夹 2、按焊接工艺卡焊接并清理焊渣及飞溅 套组焊E3、检查焊缝表面以无裂纹、弧坑、凹陷等表面缺陷,焊脚高度≥6mm 1、按方位图打中心点,划放气孔的开孔线。

6 组焊 放气孔 其它 2、气割开孔,割出坡口(50°),清除熔渣,坡口及坡口两侧 30mm 范围内修磨清理污物。

3、点固,按焊接工艺卡焊接并清理焊渣及飞溅。

7 按图纸规定焊接支座和铭牌,按焊接工艺卡焊接。

E E产品名称 产品图号 产品规格 序号 1 2 3 4 5 工序名称 领 领 组 料 用 装K2000L 搪玻璃反应釜 RST1602-00 DN1450*8夹套与内筒装配制造工序过程卡(续)材料牌号 Q235-B 容器类别 Ⅰ 类 质控点工 艺 要 求 及 要 求按要求领取水压试验用零部件。

按工艺领取水压试验用配件。

按图纸、标准、工艺要求进行组装。

按水压试验工艺作水压试验。

经监检合格后进行除锈和喷漆。

水压试验 除锈喷漆H E搪玻璃反应釜搪烧工序过程卡产品名称 序号1K2000L 搪玻璃反应釜 工艺要求产品图号RST1602-00 质控点E工序名称磨光备注金属基体需搪玻璃面应进行手工和机械修磨,焊缝余高应修磨平整,转角部位应修磨至圆弧过 渡;在修磨中金属基体表面如出现表面损伤时,应按要求进行补焊,修磨后的搪玻璃面的金属 基体应平整,无裂纹、气孔、夹杂、分层、电弧灼伤等缺陷和其他影响预搪玻璃层质量的瑕疵。

温度 890~920℃,40~50min,空冷。

金属基体预烧后冷却至常温, 然后进行喷砂, 工序用钢砂的颗粒度一般为 1~3mm, 需风压 0.4~ 0.8MPa。

喷砂后金属基体在不放大的情况下检验,应无可见的油、脂和污物,无疏松层、氧化 皮、铁锈和杂质,应具有均匀的金属光泽。

2金属基体预烧E3喷砂E注:表面处理完毕后,搪玻璃面应禁止水、油和有机物等的污染,禁止用手触摸,并应及时进行瓷釉喷涂。

1、釉浆的调制:按搪玻璃釉粉:水=2:1 的比例进行调制,调好的釉浆应防止污染并使其在使用 过程中保持均匀的悬浮状态。

2、釉粉喷涂用的压缩空气应干燥、洁净。

喷涂时压缩空气的压力应保持稳定;每次喷涂时被 喷涂件应在常温状态。

3、喷涂层应均匀,凸面部位宜薄,厚度应逐遍增加。

4、喷涂后的搪玻璃釉层应充分干燥,干燥后的釉层不得有裂纹、起皮、粉瘤、明显的皱纹等 缺陷。

5、喷涂后的搪玻璃釉层应防止水、油、汗迹和有机物等污染。

4喷涂W搪玻璃反应釜搪烧工序过程卡(续)产品名称 序号 工序名称 K2000L 搪玻璃反应釜 工艺要求1、烧成炉和烧成支架应满足烧成设备的要求。

温度(℃) 底釉 940~950 一次面釉 890~920 5 烧 成 二次面釉 870~890 三次面釉 850~860 四次面釉 830~850 时间(min) 35~50min 35~50min 35~50min 35~50min 30~45min 每烧成一遍应对搪玻璃面进行检查,发现针孔、裂纹、 暗泡、鱼鳞纹、发沸、变形等缺陷应分析原因并及时处 理,无法局部修复的缺陷应复搪。

检验产品图号RST1602-00 质控点E备注W2、烧成过程中应随时对搪玻璃层厚度及工件的形位公差进行测量与控制。

3、面釉的搪烧温度应每烧一次降低 10℃~20℃。

1、搪玻璃件烧成完成后,应保证搪玻璃层的均匀、光滑和充分融合,其质量应符合 GB/T25025 第 9 章的要求即:目测搪玻璃层表面,不应有下列缺陷:裂纹、鱼鳞爆,局部剥落;暗泡, 粉瘤;明显的擦伤;有烧成托架引起妨碍设备使用的局部变形;有影响的发纹。