注塑机验证确认方案

- 格式:docx

- 大小:24.72 KB

- 文档页数:11

注塑机验证确认方案编制/日期:审核/日期:批准/日期:一、目的重新对注塑机和模具的注塑工艺进行验证,对塑料注射成型机注塑工艺进行有效的控制,以保证相同的生产条件,生产出符合标准要求的产品。

并通过验证来确认最佳的注塑工艺。

二、范围a.本次验证的范围包括注塑机设备(海天注塑机2000/2500)的确认、注塑模具的确认、产品所用原材料的注塑工艺的确认。

b.公司现有十五台注塑机,只验证305mm产品的注塑工艺,原材料为外盖天长润可M1360W 内盖上海聚高NG002。

因公司近一年的时间内没有接口、303mm、32AB的生产任务,故不做验证,待有任务安排时另行验证。

所以本次验证两套模具,即:305mm外盖、305mm内盖两种。

c.设备清单见表三三、职责a.技术部负责方案和报告的编制,技术部经理对验证工作负领导责任;b.质量管理部经理负责审核验证方案和报告,并检测工艺过程产品;c.生产部负责设备的安装实施并完成整个验证过程;d.参加验证的人员应具备正确从事相关活动的资格,应经过相应的培训。

设备操作人员和化验员还应有上岗证书。

四、依据a. 注塑成型作业指导书,文件编号:_________;b. 注塑工序过程检验规程,文件编号:_________;c. 零部件图纸;d.检测工具:游标卡尺(15cm~0.02m)、拉力测试仪。

五、要求a.外观1.整个产品应足够透明,色泽均匀,无划痕、色块、毛刺、油渍、塑流、水纹、变形、未打饱和气泡等注塑缺陷。

2.直径为0.5mm以上的黑点不允许出现,0.5mm以下的黑点每只不允许超过1个。

3.浇口处应剪除干净、无残余。

b.尺寸尺寸应符合图纸的要求。

六、验证、确认流程1.设备安装验证、人员验证、模具安装验证,分别见表四、表五、表六;2.注塑机工艺验证,见表七;3.产品批量生产的确认(PQ):工艺过程确认符合要求后,对产品的批量生产进行确认,核对产品生产的批的过程检验记录,以此来确认注塑工艺是否符合要求;4.验证报告、作业文件的编订修改。

塑料机验证方案

1. 简介

本文档旨在介绍塑料机验证方案,以确保其安全和有效性。

验证过程将通过以下步骤进行:

2. 目标

- 确定塑料机的功能和性能要求。

- 确保塑料机符合相关的法律法规和标准要求。

- 验证塑料机的可靠性和稳定性。

- 建立塑料机的操作和维护手册。

3. 验证步骤

3.1 功能和性能要求

- 确定塑料机应具备的功能和性能要求,例如生产能力、注塑精度、温度控制等。

3.2 法律法规和标准要求

- 研究并确保塑料机符合相关的法律法规和标准要求,如安全标准、环境保护要求等。

3.3 可靠性和稳定性验证

- 验证塑料机的可靠性和稳定性,包括测试其连续工作时间、运行稳定性和故障率等。

3.4 操作和维护手册

- 编写塑料机的操作和维护手册,包括安全操作指导、日常维护程序和故障处理方法等。

4. 结论

在验证塑料机的功能和性能要求、法律法规和标准要求、可靠性和稳定性以及建立操作和维护手册的过程中,我们可以确保塑料

机的安全和有效性。

这将为使用者提供一种可靠和高质量的生产工具。

5. 参考文献

- 相关法律法规和标准要求的文件

- 塑料机制造商提供的技术资料和手册。

注塑验证确认方案 Revised by Chen Zhen in 2021有限公司注塑验证确认方案编制:审核:批准:日期: 2013 年 08月 01 日目录验证实施计划注塑成型确认验证实施方案一、验证目的:1、验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

2、验证确认注塑生产工艺是有效可行的生产工艺。

二、验证时间:计划2013年8月初—8月中旬。

三、验证小组人员组成:1.组长:熊猛龙2.组员:陶园涛、胡良才四、验证依据成型作业标准书零部件图纸检验标准书五、验证产品名称:1. 医用 mL 96孔半裙边PCR板六、验证过程(一)验证对象1台注塑成型机,1台机械手。

(二)人员分工1.验证前准备、注塑工艺的确定验证:2.注塑成型机运行验证:;3.注塑验证过程的操作:4.验证过程中的审核:5.验证报告、作业文件的批准:有限公司注塑验证确认报告编制:胡良才审核:胡良才批准:熊猛龙日期:2013年 08月 01日注塑成型操作人员资格确认表原材料明细一览表原材料使用性验证确认表注塑设备一览表注塑机安装验证相关资料确认表机械手安装验证相关资料确认表注塑机相关文件资料验收明细表验证人:陶园涛审核人:熊猛龙日期: 2013-08-06注塑成型机安装确认表设备名称:注塑机一台供应商:日本法那科机械公司设备型号: S-2000100B验证(操作)人员姓名:陶园涛机械手安装试运行确认表注塑成型机试运行确认表ZS015注塑成型机技术参数验收情况确认表ZS017 机械手技术参数验收情况确认表计量器具确认表注塑模具安装试运行确认表注塑零部件一览表注塑成型工艺确认表生产环境确认表验证结论。

文件编号:企业名称:XXXX有限公司版本号:验证方案的起草、审核和批准:注塑机及注塑工艺验证方案目录1、目的2、范围3、确认项目4、职责分工5.验证适及物6、验证的内容及过程6.1设备、模具、材料、人员、仪表评估(IQ)6.2工程运转时合格性评估(OQ)6.3产品性能合格性评估(PQ)7、重新确认条件8、记录表式1、目的对注塑机和模具所生产产品的注塑工艺的有效性进行验证,以保证在一定的注塑条件下能生产出符合相关标准要求的产品而制定的验证方案。

2、范围:本次验证的范围包括注塑机设备的确认,注塑模具的确认、产品所用原材料的注塑工艺的确认。

3、确认项目3.1 设备、模具、材料、人员、仪表、文件评估(IQ);3.2工程运转时合格性评估(OQ);3.3 产品性能合格性评估(PQ)。

4、职责分工5、验证适及物注塑机:宁波海达塑料机械公司HD160、注塑机编号598-12模具:模具编号SLMX1-1 型腔只数:32材料:PP R370Y6、验证实施内容6.1、设备、模具、材料、人员、仪表、文件评估(IQ)6.1.1、设备接受标准:表1的内容均已满足要求并以书面文件形式支持时视为确认过程结束。

表1设备安装确认表6.1.2、模具接受标准:表2的内容均已满足要求并以书面文件形式支持时视为确认过程结束。

表2模具安装确认表6.1.3、材料接受标准:表3的内容均已满足要求并以书面文件形式支持时视为确认过程结束。

(附检测报告)表3材料确认表6.1.4、人员接受标准:确认设备操作者已接受相关培训并给出附有签名和日期的相关培训记录,视为确认过程结束。

(见表4、员工培训评价记录)表4人员确认表6.1.5、仪表接受标准:确认设备用仪表应经过校验合格,并有校验证书表明仪表校验合格,视为确认过程结束。

(见表5、监视检测装置校验记录)表5仪表确认表6.1.6、文件接受标准:确认文件能在相关场所找到,并符合文件控制要求,视为确认过程结束。

人工流产器械包注塑成型验证方案方案编号:QA-036/201212001版本号:A0验证部门:品管部、研发部、生产部方案制定/日期:方案审批/日期:广州白云蓝天电子科技有限公司目录1.验证目的 (1)2.概述 (1)3.验证小组成员责职及验证申请 (1)4.验证范围 (2)5.验证依据 (2)6.验证计划 (2)7.验证内容 (2)7.1验证产品 (2)7.2验证对象 (2)7.3操作人员资格确认 (2)7.4原材料确认 (3)7.5生产环境确认 (3)7.6安装确认 (3)7.7运行确认 (3)7.8性能确认 (4)7.9 验证结论 (4)7.10重新验证周期 (4)人工流产器械包注塑成型验证方案1.验证目的1.1验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

1.2验证确认注塑生产工艺是有效、可行的。

1.3 通过验证确认最佳的注塑工艺。

2.概述注塑成型过程是生产过程中的一个关键过程,该过程关系到产品的质量安全和使用安全,按照无菌医疗器械生产管理规范要求作注塑成型过程确认。

3.验证小组成员责职及验证申请3.1研发部负责技术支持,工艺确认。

3.2品管部提供检测项目方案、接收标准、评价等级及相关实验。

3.3生产部负责按验证方案生产相关样品。

验证申请记录表4.验证范围适用人工流产器械包通过注塑成型的器件的注塑工艺和注塑设备。

5.验证依据6.验证计划7.验证内容7.1验证产品子宫刮匙、子宫探针、子宫颈扩张器、吸引管柄、子宫颈钳、双翼阴道扩张器。

7.2验证对象2台注塑成型机和1台模温机;9套模具;产品所用原材料。

7.3操作人员资格确认当注塑成型操作人员上岗资格按下表确认具有相关培训记录及操作手法熟练后可认为符合要求。

注塑成型操作人员资格确认表表17.4原材料确认7.4.1产品对应原材料明细确认见表2。

原材料明细一览表表27.4.2 依据GB/T 20417.2-2006和HG/T2503-1993,对原材料的适用性进行确认并记录于原材料适用性验证表(表3)。

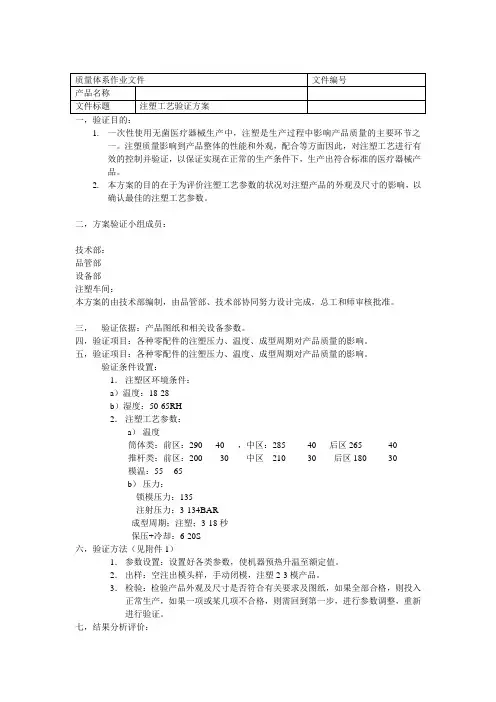

一,验证目的:1.一次性使用无菌医疗器械生产中,注塑是生产过程中影响产品质量的主要环节之一。

注塑质量影响到产品整体的性能和外观,配合等方面因此,对注塑工艺进行有效的控制并验证,以保证实现在正常的生产条件下,生产出符合标准的医疗器械产品。

2.本方案的目的在于为评价注塑工艺参数的状况对注塑产品的外观及尺寸的影响,以确认最佳的注塑工艺参数。

二,方案验证小组成员:技术部:品管部设备部注塑车间:本方案的由技术部编制,由品管部、技术部协同努力设计完成,总工和师审核批准。

三,验证依据:产品图纸和相关设备参数。

四,验证项目:各种零配件的注塑压力、温度、成型周期对产品质量的影响。

五,验证项目:各种零配件的注塑压力、温度、成型周期对产品质量的影响。

验证条件设置:1.注塑区环境条件:a)温度:18-28b)湿度:50-65RH2.注塑工艺参数:a)温度筒体类:前区:290 40 ,中区:285 40 后区265 40推杆类:前区:200 30 中区210 30 后区180 30模温:55 ---65b)压力:锁模压力:135注射压力:3-134BAR成型周期;注塑;3-18秒保压+冷却:6-20S六,验证方法(见附件1)1.参数设置:设置好各类参数,使机器预热升温至额定值。

2.出样:空注出模头样,手动闭模,注塑2-3模产品。

3.检验:检验产品外观及尺寸是否符合有关要求及图纸,如果全部合格,则投入正常生产,如果一项或某几项不合格,则需回到第一步,进行参数调整,重新进行验证。

七,结果分析评价:经过上述过程对某一产品注塑工艺参数进行验证过程确认,并填写工艺验证报告和工艺参数验证排列表。

见附件2。

八,最终批准:验证小组审阅上述所有结果及评价分析意见,同意验证结果,并按此结论编制注塑工艺过程卡。

九,声明:兹证明本人已审核同意注塑工艺验证方案。

注塑工艺参数验证排列表。

注塑工艺验证方案、报告—范文注塑工艺验证方案、报告—范文1 验证目的对注塑工艺进行验证、确认有效控制,以保证在模具、机器型号不变的一定的生产条件下,生产出符合标准要求的医疗器械产品评价注塑工艺参数改变对注塑产品的外观、集合形状的影响,以确定最佳注塑工艺参数,为编制定机、定模具的注塑工艺卡确定工艺依据。

2 验证要求2.1 验证依据:图纸:外套PQ-CT-02-06 推杆PQ-CT-02-04相关产品标准:YZB/浙xxxx -2008。

2.2 验证项目:注塑压力(%);料筒温度(°C);冷却时间(S)2.3 验证参与部门和人员技术部质保部负责人:注塑车间生产主管:2.4 验证条件3 验证试验验证按图示程序进行:3.1 试验工艺参数设置3.2 试验方法:3.2.1 按〈注塑工艺参数排列表〉将始注温度、始注射压力组成试验参数组开始进行试注射。

3.2.2 根据设备说明书及常规经验进行组合设计升温、升压试验:a) 料筒温度外套加工参数:芯杆加工参数:b) 注射压力:注射压力保持在45-46% c) 保压时间外套:25.5s ,芯杆:25.5s d) 冷却时间外套:21-23s ,芯杆:18-19s3.2.3 试验记录每组试验由车间工艺试验员做试验数据记录,由检验员记录产品成型质量情况,直至产品合格及达到最佳质量状态,即可确定最佳注塑组合工艺参数值。

4 验证结果分析评价:4.1 检验评价巡检员对每组试注塑产品均作外观及几何尺寸的检验,作出该模产品符合规定要求及图纸的情况和检验结论,并在附件3《注塑工艺参数验证排列表》上签注验证评价意见。

4.2 车间试验评价注塑车间工艺试验员依据《注塑工艺参数验证排列表》记录的产品合格情况,择定最佳注塑组合工艺参数,在《注塑工艺参数验证排列表》上签注验证评价意见。

5 验证结果的报告和反馈5.1 试验结束后,注塑车间工艺验证员据《注塑工艺参数验证排列表》将择定的最佳注塑组合工艺参数写入注塑编写《注塑工艺验证试验报告》,交质管部签署验证意见后报送技术部。

XXXXXXXXXXXXXXXXXXX 注塑验证确认方案编制:审核:批准:日期:年月日目录XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证验证实施计划注塑成型确认验证实施方案一、验证目的:1、验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求2、验证确认注塑生产工艺是有效可行的生产工艺。

二、验证时间:计划2009年2月—3月中旬。

三、验证小组人员组成:1. 组长:刘伟2. 组员:陈弘显、刘磊、段红马、严聪绵、刘文红、刘成永四、验证依据成型作业标准书零部件图纸检验标准书五、验证产品名称:1. 一次性使用体外循环血路零部件2. 一次性使用动静脉穿刺针零部件六、验证过程(一)验证对象六台注塑成型机,3 只机械手(二)人员分工1. 验证前准备、注塑工艺的确定验证:2. 注塑成型机运行验证:;3. 注塑验证过程的操作:4. 验证过程中的审核:5. 验证报告、作业文件的批准:XXXXXXXXXXXXXXXXXXXX 注塑验证确认报告编制:审核:批准:日期:年月日XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证验证目的:确认操作人员具备从事注塑成型的生产能力 验证要求: 1.至少有两名经培训合格的操作人员。

2.操作人员与培训记录相符合。

验证依据:上岗应知应会考试考核 验证(操作)人员姓名:段红马、刘磊、陈军、王满英、郭换 人员专业:验证方法:检查培训记录相关文档:1. 培训记录2. 有效性评价3. 操作上岗证上岗证确认:记录确认1.注塑成型机工作基本常识 •合格○不合格 培训记录编号 : 04 2.注塑成型机参数的设定 •合格 ○不合格 培训记录编号 : 04 3.设备操作 •合格 ○不合格 培训记录编号 : 04 4.设备维护 •合格 ○不合格 培训记录编号 : 045.上下模具的操作 •合格 ○不合格 培训记录编号 : 04 6.卸除螺杆操作 •合格 ○不合格 培训记录编号 : 04 7.模温机的使用方法 •合格○不合格培训记录编号 : 04验证内容上岗证编号: 王满英上岗证编号: 段红马 ZS001 ZS004 7XXXXXXXXXXXXXXXXXXXXXX特殊工序验证资料——注塑验证注塑成型操作人员资格确认表ZS001•操作XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证原材料明细一览表注塑设备一览表注塑机安装验证相关资料确认表ZS009验证目的:确认注塑机随机文件的完整性 验证要求:满足合同或供应商的随机文件; 验证依据:注塑生产实施细则和供应商的随机文件 设备名称: 注塑机四设备型号: HTF90W/A 1台,HTF160TJ 1台,HTF120W1/B 1 台,HTF90W/B 1 台供应商:宁波海天集团股份有限公司 验证(操作)人员姓名:刘伟、段红马、陈弘显、刘磊验证项目: 确认记录1) 工商营业执照 •合格 ○不合格 2) 生产许可证 •合格 ○不合格 3) 使用说明书 •合格 ○不合格 4) 装箱单•合格 ○不合格 5) 注塑机维护指南 •合格 ○不合格 6) 备品备件一览表 •合格 ○不合格 7)产品合格证•合格 ○不合格验证方法:核实注塑成型机相关资料相关文档: 注塑成型机相关资料明细表验收注塑机安装验证相关资料确认表ZS010验证目的:确认注塑机随机文件的完整性验证要求:满足合同或供应商的随机文件;验证依据:注塑生产实施细则和供应商的随机文件设备名称:注塑机两台设备型号:IS-100F-3A 两台供应商:日本东芝机械公司验证(操作)人员姓名:刘伟、段红马、陈弘显、刘磊验证项目:确认记录1) 工商营业执照•合格○不合格2) 生产许可证•合格○不合格3) 使用说明书•合格○不合格4) 装箱单•合格○不合格5) 注塑机维护指南•合格○不合格6) 备品备件一览表•合格○不合格7) 产品合格证•合格○不合格验证方法:核实注塑成型机相关资料相关文档:注塑成型机相关资料明细表验收旋臂式机械手安装验证相关资料确认表ZS011验证目的:确认机械手随机文件的完整性 验证要求:满足合同或供应商的随机文件; 验证依据:注塑生产实施细则和供应商的随机文件设备名称: 机械手三只 设备型号: P650一只, P550两只供应商:艾尔发(苏州)自动化科技有限公司 验证(操作)人员姓名:刘伟、段红马、陈弘显、刘磊验证项目: 确认记录1) 工商营业执照 •合格 ○不合格 2) 生产许可证 •合格 ○不合格 3) 使用说明书 •合格 ○不合格 4) 装箱单•合格 ○不合格 5) 注塑机维护指南•合格 ○不合格 6) 备品备件一览表 •合格 ○不合格 7) 产品合格证•合格 ○不合格 8) 加高座•合格○不合格验证方法:核实注塑成型机相关资料相关文档: 注塑成型机相关资料明细表验收XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑机相关文件资料验收明细表验证人:刘伟审核人:张美华日期:09.02.16ZS013验证目的:确保注塑机安装准确和整机的完整性验证要求:依照图纸将注塑水平安装在正确位置验证依据:对照图纸设备名称:注塑机6台设备型号:HTF90W/A 1台,HTF160TJ 1台,HTF120W1/B 1 台,IS-100F-3A两台,HTF90W/B 1 台供应商:日本东芝机械公司,宁波海天集团股份有限公司验证(操作)人员姓名:刘伟,刘磊,段红马、陈弘显验证项目:确认记录1) 外形尺寸•合格○不合格2) 供电是否稳定准确•合格○不合格3) 马达运转•合格○不合格4) 油泵压力•合格○不合格5) 安装模具•合格○不合格6) 安全装置•合格○不合格7) 螺杆运转•合格○不合格8) 注射压力•合格○不合格9) 电气控制•合格○不合格验证方法:目视观察相关文档:使用说明书设备装配图设备电路示意图验证结论:•合格○不合格验证人:刘伟日期:09.02.13审核结论:•合格○不合格审核人:张美华日期:09.02.1319ZS014 验证目的:确保机械手安装准确和整机的完整性验证要求:满足工艺要求验证依据:实际考察设备名称:机械手3 台设备型号:P550两台、P650一台供应商:艾尔发(苏州)自动化科技有限公司验证(操作)人员姓名:刘伟,刘磊,段红马、陈弘显验证项目:确认记录1) 垂直行程,引拔行程距离•合格○不合格2) 循环时间•合格○不合格3) 手动,自动操作•合格○不合格4) 报警装置•合格○不合格5) 抓取重量•合格○不合格6) 旋出角度•合格○不合格验证方法:目视观察相关文档:使用说明书验证结论:•合格○不合格验证人:刘伟日期:09.02.13审核结论:•合格○不合格审核人:张美华日期:09.02.1320XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑成型机试运行确认表ZS015验证目的:确保注塑成型机能够正常使用验证要求:依照设备验收规定接收标准:能够正常运转,满足生产需要设备名称:注塑机6台设备型号:HTF90W/A 1 台,HTF160TJ 1 台,HTF120W1/B 1 台,IS-100F-3A 两台, HTF90W/B 1 台供应商:日本东芝机械公司,宁波海天集团股份有限公司验证(操作)人员姓名:刘伟,刘磊,段红马、陈弘显验证项目:确认记录1) 测试机身水平情况•合格○不合格2) 空载检查机器动作情况•合格○不合格3) 安装模具模拟生产•合格○不合格4) 参数设置•合格○不合格验证方法:实际操作相关文档:设备验收规定设备验收单设备单机及系统试运行验收记录验证结论:•合格○不合格验证人:刘伟日期:09.02.14审核结论:•合格○不合格审核人:张美华日期:09.02.1421XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证计量器具确认表X X X X X X X X X X X X X X X X X X X X X X特殊工序验证资料——注塑验证X X X X X X X X X X X X X X X X X X X X X X特殊工序验证资料——注塑验证XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑模具安装试运行确认表ZS026验证目的:确保注塑使用模具设计合理能满足生产需要验证要求:使用模具能够生产出合格制件验证依据:零部件检验标准书设备名称:注塑使用模具数量:共有34 套模具供应商:金型模具、自制、富士特、托威电子、验证(操作)人员姓名:刘伟,刘磊,段红马、陈弘显验证项目:确认记录1) 模具开合顺利度•合格○不合格2) 进料点浇口处理•合格○不合格3) 模具模芯抛光处理•合格○不合格4) 模具型腔抛光处理•合格○不合格5) 料道处理•合格○不合格6) 模具冷却水道设计•合格○不合格7) 模具排气设计•合格○不合格8) 模具拉杆设计•合格○不合格9) 模具脱模设计•合格○不合格验证方法:检查成型制件是否合格相关文档:试模记录留样记录验证结论:•合格○不合格验证人:刘伟日期:09.02.28审核结论:•合格○不合格审核人:张美华日期:09.02.2832XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑零部件一览表ZS02733注塑零部件一览表ZS02834注塑成型工艺确认表ZS029验证目的:确保使用的工艺参数正确,确保生产出的制件合格验证要求:在现有的工艺参数下生产的制件合格验证依据:零部件检验标准书核对机台参数并对53 种零部件进行一一确认验证(操作)人员姓名:刘伟、刘文红、严聪绵、陈弘显35生产环境确认表ZS030 验证目的:确认注塑成型工作环境的符合性验证要求:注塑生产的环境要求验证依据:JGJ71—90 ;GB50073—2001 ;YY0033 —2000验证(操作)人员姓名:刘伟、陈弘显36XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证验证结论ZS031验证确认项目名称注塑确认过程验证确认结论:37XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证38。

注塑机验证确认方案编制/日期:审核/日期:批准/日期:一、目的重新对注塑机和模具的注塑工艺进行验证,对塑料注射成型机注塑工艺进行有效的控制,以保证相同的生产条件,生产出符合标准要求的产品。

并通过验证来确认最佳的注塑工艺。

二、范围a.本次验证的范围包括注塑机设备(海天注塑机2000/2500)的确认、注塑模具的确认、产品所用原材料的注塑工艺的确认。

表一确认模具清单序号123456模具名称编号表二确认产品清单序号123456产品名称物料编号b.公司现有十五台注塑机,只验证305mm产品的注塑工艺,原材料为外盖天长润可M1360W 内盖上海聚高NG002。

因公司近一年的时间内没有接口、303mm、32AB的生产任务,故不做验证,待有任务安排时另行验证。

所以本次验证两套模具,即:305mm外盖、305mm内盖两种。

c.设备清单见表三表三设备清单设备名称设备型号本厂编号用途外盖HT2500注塑机内盖HT2000外盖信易LSBLG193TSA 工业冷水机内盖信易LSBLG193TSA外盖TJKSMW模温机内盖TJKSMW三、职责a.技术部负责方案和报告的编制,技术部经理对验证工作负领导责任;b.质量管理部经理负责审核验证方案和报告,并检测工艺过程产品;c.生产部负责设备的安装实施并完成整个验证过程;d.参加验证的人员应具备正确从事相关活动的资格,应经过相应的培训。

设备操作人员和化验员还应有上岗证书。

四、依据a. 注塑成型作业指导书,文件编号:_________;b. 注塑工序过程检验规程,文件编号:_________;c. 零部件图纸;d.检测工具:游标卡尺(15cm~0.02m)、拉力测试仪。

五、要求a.外观1.整个产品应足够透明,色泽均匀,无划痕、色块、毛刺、油渍、塑流、水纹、变形、未打饱和气泡等注塑缺陷。

2.直径为0.5mm以上的黑点不允许出现,0.5mm以下的黑点每只不允许超过1个。

3.浇口处应剪除干净、无残余。

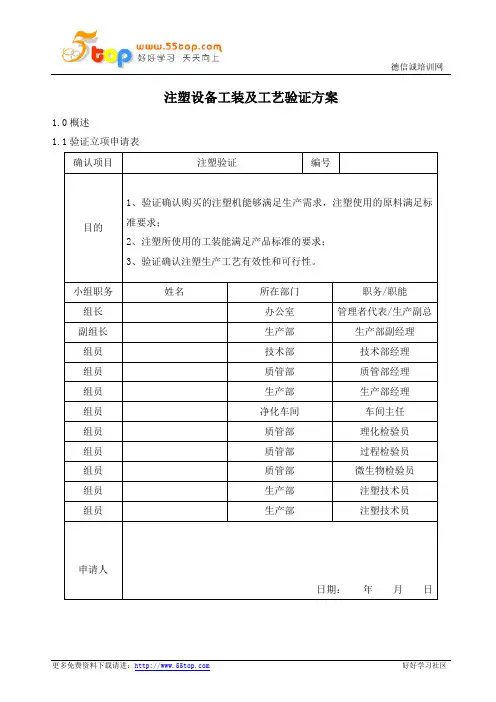

注塑设备工装及工艺验证方案1.0概述1.1验证立项申请表1.2验证方案审批表验证方案审批表2.0概述我公司产品多个部件为本公司自行注塑,因此注塑所得的部件直接关系到整个产品的质量,注塑机及工装模具的配合性能及注塑工艺参数对产品质量起重要作用。

生产过程中必须保证设备与工装模具的良好配合性,同时在正确的工艺参数下才能生产出合格的产品。

3.0验证目的(1)验证确认购买的注塑机能够满足生产需求,注塑使用的原料满足标准要求;(2)注塑所使用的工装能满足产品标准的要求;(3)验证确认注塑生产工艺有效性和可行性。

验证实施过程应严格按照本方案规定内容进行,如若因特殊原因确需变更时,应填写验证方案变更申请及批准书,报验证小组批准后,方可实施。

表1:《验证方案修改申请及批准书》。

4.0验证范围本方案适用于所有注塑机及工装模具和注塑工艺的验证。

5.0验证小组人员及职责5.1 验证小组为使此次验证工作的顺利进行,明确相关部门和人员的职责,公司成立了验证工作小组,验证小组成员如下:5.2 职责5.2.1 验证小组5.2.1.1 组长(1)组织编写验证方案;(2)领导协调整个验证工作;(3)验证报告的最终批准。

5.2.1.2 验证小组(1)编写验证方案;(2)实施验证方案;(3)编制验证报告;(4)收集验证数据、记录和信息;(5)组织协调验证工作人员安排和操作人员的培训。

5.2.2 生产部(1)对验证方案进行会审,协助验证工作小组实施验证方案,负责验证现场的实施;(2)协助编写验证方案、验证报告;(3)收集验证资料和数据并进行记录;(4)生产操作人员负责具体操作;5.2.3 质管部(1)对验证方案进行会审(2)负责验证实施过程中的检验工作的安排,对检验结果进行分析并出具检验报告;(3)负责对现场监控,协助编制验证方案、报告,对验证结果进行收集并交验证小组编写验证报告。

5.2.4 技术部(1)对整个验证实施过程进行指导;(2)根据确认结果对注塑工艺进行评价,并对工艺进行修正,确定有效的注塑工艺。

XXXXXXXXXXXXXXXXXXX 注塑验证确认方案

编制:

审核:

批准:

日期:年月日

目录

验证实施计划

注塑成型确认验证实施方案

一、验证目的:

1、验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

2、验证确认注塑生产工艺是有效可行的生产工艺。

二、验证时间:计划2009年2月—3月中旬。

三、验证小组人员组成:

1.组长:刘伟

2.组员:陈弘显、刘磊、段红马、严聪绵、刘文红、刘成永

四、验证依据

成型作业标准书

零部件图纸

检验标准书

五、验证产品名称:

1.一次性使用体外循环血路零部件

2.一次性使用动静脉穿刺针零部件

六、验证过程

(一)验证对象

六台注塑成型机,3只机械手。

(二)人员分工

1.验证前准备、注塑工艺的确定验证:

2.注塑成型机运行验证:;

3.注塑验证过程的操作:

4.验证过程中的审核:

5.验证报告、作业文件的批准:

XXXXXXXXXXXXXXXXXXXX 注塑验证确认报告

编制:

审核:

批准:

日期:年月日

注塑成型操作人员资格确认表

原材料明细一览表

注塑设备一览表

注塑机安装验证相关资料确认表

注塑机安装验证相关资料确认表

旋臂式机械手安装验证相关资料确认表

注塑机相关文件资料验收明细表

验证人:刘伟审核人:张美华日期:09.02.16

注塑成型机安装确认表

机械手安装试运行确认表

注塑成型机试运行确认表

计量器具确认表

注塑模具安装试运行确认表

验证结论。

注塑机验证确认方案编制/日期:________________________审核/日期:------------------------批准/日期:________________________一、目的重新对注塑机和模具的注塑工艺进行验证,对塑料注射成型机注塑工艺进行有效的控制, 以保证相同的生产条件,生产出符合标准要求的产品。

并通过验证来确认最佳的注塑工艺。

二、范围a. 本次验证的范围包括注塑机设备(海天注塑机 2000/2500)的确认、注塑模具的确认、产品所用原材料的注塑工艺的确认。

表一确认模具清单表二确认产品清单b. 公司现有十五台注塑机,只验证305mm产品的注塑工艺,原材料为外盖天长润可M1360W内盖上海聚高NG002。

因公司近一年的时间内没有接口、 303mm 32AB的生产任务,故不做验证,待有任务安排时另行验证。

所以本次验证两套模具,即:305mm外盖、305mm内盖两种。

c. 设备清单见表三表三设备清单二、职责a. 技术部负责方案和报告的编制,技术部经理对验证工作负领导责任;b. 质量管理部经理负责审核验证方案和报告,并检测工艺过程产品;c. 生产部负责设备的安装实施并完成整个验证过程;d. 参加验证的人员应具备正确从事相关活动的资格,应经过相应的培训。

设备操作人员和化验员还应有上岗证书。

四、依据a. 注塑成型作业指导书,文件编号: __________ ;b. 注塑工序过程检验规程,文件编号: __________ ;c. 零部件图纸;d. 检测工具:游标卡尺(15cm~0.02m)、拉力测试仪。

五、要求a夕卜观1. 整个产品应足够透明,色泽均匀,无划痕、色块、毛刺、油渍、塑流、水纹、变形、未打饱和气泡等注塑缺陷。

2. 直径为0.5mm以上的黑点不允许出现,0.5mm以下的黑点每只不允许超过1个3. 浇口处应剪除干净、无残余。

b.尺寸尺寸应符合图纸的要求。

六、验证、确认流程1. 设备安装验证、人员验证、模具安装验证,分别见表四、表五、表六;2. 注塑机工艺验证,见表七;3. 产品批量生产的确认(PQ):工艺过程确认符合要求后,对产品的批量生产进行确认, 核对产品生产的批的过程检验记录,以此来确认注塑工艺是否符合要求;4. 验证报告、作业文件的编订修改。

注塑机验证报告目次1. 概述公司产品为**管医疗器械,属于II类无菌器械,与负压吸引装置配套使用,该产品用于人工流产手术,产品组成有导管和手柄,其中手柄材料为PP材料,型号为5、6、7、8号,其中5号适用于单管,其余适于单管和双管产品,导管手柄采用注塑方法制造,要求手柄外观整齐、无毛刺、无注塑缺陷,为达到此目的,特展开以下确认工作。

2.目的通过验证,证实EH160B注塑机能够实现**管正常生产,并为正常生产和工艺文件编写提供参数依据。

3.范围本方案适用于公司生产车间***型注塑机安装、运行和性能验证。

4.职责技术部负责起草验证方案,负责配合设备的安装调试过程,主要参与性能验证.生产部负责对验证活动的开展实施和过程记录。

质管部负责验证方案的审核,负责对验证过程的监控和检验。

管理者代表负责方案和报告的最后批准。

5.验证小组6。

注塑机安装确认(IQ)6.1注塑机基本信息6.2注塑机系统描述设备结构:主要由液压系统、锁模系统和射台系统等部分组成.技术参数:见操作说明书6.3注塑机资料档案和备件检查6。

4 注塑机安装要求确认6。

3安装确认小结7。

运行确认(OQ)7.1 运行物料确认确认物料名称、批号、模具和检测设备等,并保证与性能确认时一致。

7。

2. 验证方法:a)根据厂家提供的模具对温度、注射压力、注射速度、保压时间、冷却时间等数值作为基础设定,初始数据设定为:b)参数调节:样品制出后需对整摸样品进行初检,主要观测其外观和主要尺寸是否符合产品要求,待产品基本符合要求后对工艺进行微调。

工艺调节为温度每次调节差值为 5 ℃,压力和速度调节差值为 5 %,保压时间调节差值为 0.5 s,冷却时间调节值为 1 s。

c)取样:手柄模具为16腔,对每组工艺参数下所有样品进行检验,要求符合要求(见技术图纸).d)最佳工艺选择、注塑工艺范围的确定:根据样品测量的结果对生产工艺参数进行判定,产品尺寸符合图纸要求则该工艺为产品注塑的最佳工艺.考虑到注塑工艺受影响的因素较多,需要对产品注塑工艺的范围进行确定.产品的注塑工艺范围为在最佳工艺的基础上温度偏差不超过±5 ℃,注塑压力和速度偏差不超过±5 %,冷却时间的偏差不查过±2 S。

XXXXXXXXXXXXXXXXXXX 注塑验证确认方案编制:审核:批准:日期:年月日目录验证实施计划注塑成型确认验证实施方案一、验证目的:1、验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

2、验证确认注塑生产工艺是有效可行的生产工艺。

二、验证时间:计划2009年2月—3月中旬。

三、验证小组人员组成:1.组长:2.组员:四、验证依据成型作业标准书零部件图纸检验标准书五、验证产品名称:1.一次性使用体外循环血路零部件2.一次性使用动静脉穿刺针零部件六、验证过程(一)验证对象六台注塑成型机,3只机械手。

(二)人员分工1.验证前准备、注塑工艺的确定验证:2.注塑成型机运行验证:;3.注塑验证过程的操作:4.验证过程中的审核:5.验证报告、作业文件的批准:XXXXXXXXXXXXXXXXXXXX 注塑验证确认报告编制:审核:批准:日期:年月日注塑成型操作人员资格确认表原材料明细一览表注塑设备一览表注塑机安装验证相关资料确认表注塑机安装验证相关资料确认表旋臂式机械手安装验证相关资料确认表注塑机相关文件资料验收明细表验证人:XX审核人:XXX日期:09.02.16注塑成型机安装确认表机械手安装试运行确认表注塑成型机试运行确认表注塑成型机技术参数验收情况确认表注塑成型机技术参数验收情况确认表注塑成型机技术参数验收情况确认表注塑成型机技术参数验收情况确认表注塑成型机技术参数验收情况确认表机械手技术参数验收情况确认表计量器具确认表注塑模具安装试运行确认表验证结论ZS031。

塑工艺验证方案一、验证目的。

咱们这次搞这个注塑工艺验证啊,就是想确定咱们现在这套注塑工艺是不是真的靠谱,能不能稳定地生产出质量杠杠的产品。

要是这个工艺不行,那产品质量就没保障,咱们可不能让这种情况发生,得把好这个关。

二、验证范围。

这次验证涵盖咱们厂里头用这个注塑工艺生产的[具体产品名称]。

从原料开始,一直到成品出来,这整个过程都在咱的验证范围内。

不管是注塑机的操作参数,还是模具的使用情况,咱都得好好瞅瞅。

三、验证小组及职责。

# (一)验证小组。

由生产部门的老张负责牵头,成员有质量部门的小李、技术部门的小王,还有操作注塑机的熟练工小赵。

# (二)职责。

老张(生产部门):就像个大管家一样,整体协调验证工作的进行。

安排验证的时间、人员,保证整个验证过程顺顺当当的,要是中间出了啥岔子,他得赶紧想办法解决。

小李(质量部门):这可是质量的把关人。

他要负责制定产品质量的标准,然后按照这个标准去检查生产出来的产品是不是合格。

要是产品有啥质量问题,他得第一时间指出来,然后和大家一起分析为啥会这样。

小王(技术部门):技术大神就是他了。

他得研究注塑工艺的参数,看看这些参数设置得合不合理。

要是不合理,他就得调整参数,直到找到最佳的设置,让产品质量达到最好。

小赵(操作工人):小赵可是直接和注塑机打交道的人。

他要严格按照规定的操作流程来操作注塑机,在操作过程中要是发现机器有啥不对劲的地方,得马上报告。

而且他还得记录下操作过程中的一些关键数据,这些数据对咱们分析工艺很重要呢。

四、验证内容。

# (一)注塑机设备检查。

1. 在开始注塑之前,咱们得先把注塑机好好检查一遍,就像医生给病人做全面检查一样。

看看注塑机的各个部件是不是都正常,有没有松动或者损坏的地方。

比如说那个螺杆,要是它有磨损了,那注塑的过程就可能出问题,所以得特别仔细地看看。

2. 检查注塑机的温度控制系统。

这个可重要了,温度控制不好,塑料就不能很好地融化和成型。

就像咱们做饭,火候掌握不好,饭就做不好吃是一个道理。

xxxxxxxxxxxxxxxxxxxxxx 特殊工序验证资料一一注塑验XXXXXXXXXXXXXXXXXXX 注塑验证确认方案编制:批准:审核:月年日期:XXXXXXXXXXXXXXXXXXXXXX 证特殊工序验证资料一一注塑验2XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证1920 21 22 23 24 25 26 编制 批准日期09.02.93 XXXXXXXXXXXXXXXXXXXXXX 证 特殊工序验证资料一一注塑验二、验证时间: 计划2009年2月一3月中旬。

注塑成型确认验证实施方案一、验证目的: 1、 验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求 2、验证确认注塑生产工艺是有效可行的生产工艺。

三、 验证小组人员组成: 1. 组长: 2. 组员: 四、 验证依据 成型作业标准书 零部件图纸 检验标准书 五、 验证产品名称: 1. 一次性使用体外循环血路零部件 2. 一次性使用动静脉穿刺针零部件 六、 验证过程 (一) 验证对象六台注塑成型机,3只机械手。

(二)人员分工1. 验证前准备、注塑工艺的确定验证:2. 注塑成型机运行验证:;3. 注塑验证过程的操作:4. 验证过程中的审核:5. 验证报告、作业文件的批准:4XXXXXXXXXXXXXXXXXXXXXX特殊工序验证资料一一注塑验证XXXXXXXXXXXXXXXXXXXX注塑验证确认报告编制:XXXXXXXXXXXXXXXXXXXXXX证特殊工序验证资料一一注塑验6XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑成型操作人员资格确认表ZS001验证目的:确认操作人员具备从事注塑成型的生产能力验证要求:1.至少有两名经培训合格的操作人员 2操作人员与培训记录相符合。

验证依据:上岗应知应会考试考核 验证(操作)人员姓名: 人员专业:•操作验证内容:记录确认1.注塑成型机工作基本常识 •合格 O 不合格培训记录编号 04 2.注塑成型机参数的设定 •合格O 不合格 培训记录编号:043.设备操作 •合格 O 不合格 培训记录编口, 号 044.设备维护•合格 O 不合格 培训记录编 口, 号 04 5.上下模具的操作 •合格 O 不合格 培训记录编 口, 号 04 6.卸除螺杆操作•合格 O 不合格 培训记录编 口, 号 04 7.模温机的使用方法•合格 O 不合格 培训记录编 口, 号04验证方法:检查培训记录相关文档:1.培训记录2.有效性评价3.操作上岗证上岗证确认XXX上岗证编号: ZS001上岗证编号:ZS004 XX 上岗证编号: ZS002 上岗证编号:ZS005XX上岗证编号:ZS003原材料明细一览表ZS002XXXXXXXXXXXXXXXXXXXXXX 证特殊工序验证资料一一注塑验8XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证原材料使用性验证确认表9XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证原材料使用性验证确认表ZS 00410XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证原材料使用性验证确认表ZS005原材料使用性验证确认表ZS006xxxxxxxxxxxxxxxxxxxxxx 证特殊工序验证资料一一注塑验12xxxxxxxxxxxxxxxxxxxxxx 特殊工序验证资料一一注塑验原材料使用性验证确认表13XXXXXXXXXXXXXXXXXXXXXX 证注塑设备一览表ZS008验证结论: •合格O 不合格 验证人:XX 日期:09.03.03审核结论: •合格O 不合格审核人:XX 日期:09.03.03特殊工序验证资料一一注塑验14XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑机安装验证相关资料确认表ZS009验证目的:确认注塑机随机文件的完整性验证要求:满足合同或供应商的随机文件;验证依据:注塑生产实施细则和供应商的随机文件设备名称:注塑机四设备型号:HTF90WA 1台,HTF160TJ 1台,HTF120W1/B 1台, HTF90WB 1 台供应商:宁波海天集团股份有限公司验证(操作)人员姓名:XXX验证项目: 确认记录1)工商营业执照 •合格 O 不合格 2)生产许可证 •合格 O 不合格 3)使用说明书 •合格 O 不合格 4)装箱单•合格 O 不合格 5)注塑机维护指南 •合格 O 不合格 6)备品备件一览表 •合格 O 不合格7)产品合格证•合格O 不合格验证方法:核实注塑成型机相关资料 相关文档:注塑成型机相关资料明细表验收注塑机安装验证相关资料确认表ZS010验证目的:确认注塑机随机文件的完整性15XXXXXXXXXXXXXXXXXXXXXX证特殊工序验证资料一一注塑验验证要求:满足合同或供应商的随机文件;验证方法:核实注塑成型机相关资料 相关文档:注塑成型机相关资料明细表验收XXXXXXXXXXXXXXXXXXXXXX证特殊工序验证资料一一注塑验旋臂式机械手安装验证相关资料确认表ZS011验证目的:确认机械手随机文件的完整性验证要求:满足合同或供应商的随机文件;验证结论: •合格O不合格验证人:XX日期:09.02.16 验证依据:注塑生产实施细则和供应商的随机文件核实注塑成型机相关资料相关文档:注塑成型机相关资料明细表验收审核结论: •合格O不合格审核人:XX 日期:09.02.1617XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑机相关文件资料验收明细表验证人:XX 审核人:XXX 日期:09.02.1618XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑成型机安装确认表ZS013验证目的:确保注塑机安装准确和整机的完整性验证要求:依照图纸将注塑水平安装在正确位置验证依据:对照图纸设备名称:注塑机6台设备型号:HTF90VWA 1台,HTF160TJ 1台,HTF120W1/B 1台, IS-100F-3A 两台,HTF90W/B 1 台供应商:日本东芝机械公司,宁波海天集团股份有限公司验证(操作)人员姓名:XX,XX,XXX、XXX验证项目:确认记录1)外形尺寸•合格O不合格2)供电是否稳定准确•合格O不合格3)马达运转•合格O不合格4)油泵压力•合格O不合格5)安装模具•合格O不合格6)安全装置•合格O不合格7)螺杆运转•合格O不合格8)注射压力•合格O不合格9)电气控制•合格O不合格验证方法:目视观察相关文档:使用说明书设备装配图设备电路示意图验证结论:•合格O不合格验证人:XX 日期:09.02.13审核结论:•合格O不合格审核人:XXX 日期:09.02.1319XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证机械手安装试运行确认表ZS014验证目的:确保机械手安装准确和整机的完整性验证要求:满足工艺要求20xxxxxxxxxxxxxxxxxxxxxx特殊工序验证资料一一注塑验证注塑成型机试运行确认表ZS015验证目的:确保注塑成型机能够正常使用验证要求:依照设备验收规定接收标准:能够正常运转,满足生产需要验证方法:实际操作相关文档:设备验收规定设备验收单设备单机及系统试运行验收记录验证结论:•合格O不合格验证人:XX 日期:09.02.14审核结论:•合格O不合格审核人:XXX 日期:09.02.14注塑成型机技术参数验收情况确认表21XXXXXXXXXXXXXXXXXXXXXX 证特殊工序验证资料一一注塑验22XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑成型机技术参数验收情况确认表主要技术参数验收情况:1. 螺杆直径:32mm2. 螺杆长径比:22.5L/D3. 油泵马达:11KW4. 注射重量:110g5. 注射压力:219Mpa6. 外形尺寸:4.2X 1.25 X 1.85M7. 拉杆内距:360X 360mm8. 最大膜厚:380mm9. 顶出行程:33mm10. 顶出力:5KN11. 料斗容积:25kg12. 油箱容积:240L13. 电热功率:6.2KW14. 合模力:900KN15. 移模行程:320mm16. 最小模厚:150mm23XXXXXXXXXXXXXXXXXXXXXX 特殊工序验证资料——注塑验证注塑成型机技术参数验收情况确认表ZS018验证目的:确认注塑成型机参数能够满足生产24验证要求:注塑机各项参数符合生产要求 验证依据:作业条件标准书 验证(操作)人员姓名:XX ,XX ,XXX 、XXX 设备名称 注塑机型号HTF160W1B主要技术参数验收情况:1. 螺杆直径:40mm2. 螺杆长径比:21L/D3. 油泵马达:13KW4. 注射重量:195g5.注射压力:219Mpa6. 外形尺寸:4.2 X 1.25 X 1.87M7. 拉杆内距:360X 360mm8. 最大膜厚:380mm9. 顶出行程:33mm 10. 顶出力:5KN 11. 料斗容积:25kg 12. 油箱容积:240L 13. 电热功率:6.2KW 14. 合模力:900KN 15. 移模行程:320mm 16. 最小模厚:150mm出厂编号 生产单位06100012004324 数量 1宁波海天集团股份有限公司xxxxxxxxxxxxxxxxxxxxxx 特殊工序验证资料一一注塑验注塑成型机技术参数验收情况确认表25XXXXXXXXXXXXXXXXXXXXXX 证注塑成型机技术参数验收情况确认表审核结论: •合格O 不合格审核人:XXX 日期:09.02.19特殊工序验证资料一一注塑验主要技术参数验收情况:1. 螺杆直径:36mm2. 理论注塑容积:1603. 注塑量:PS150g , PE120g 2 2000kgf/cm4.射出压力:5.泵用电动机:18.5KW6. 螺杆最高转速:350rpm7. 锁模力:103t8. 开模力:6.9t9. 拉杆间距: 10. 11. 12.13. 14. 15. 16. 17. 18. 19. 20. 410x410mm 载模板间距:610x610mm 合模行程: 模板间距 最小膜厚 合模速度 开模速度:510mm 700mm 190mm 告诉7〜54m/min ,低速2m/min 符合规定技术参数。

注塑机验证确认方案

编制/日期:_________________________

审核/日期:-------------------------

批准/日期:_________________________

一、目的

重新对注塑机和模具的注塑工艺进行验证,对塑料注射成型机注塑工艺进行有效的控制,以保证相同的生产条件,生产出符合标准要求的产品。

并通过验证来确认最佳的注塑工艺。

二、范围

a. 本次验证的范围包括注塑机设备(海天注塑机2000/2500)的确认、注塑模具的确认、产品所用原材料的注塑工艺的确认。

表一确认模具清单

表二确认产品清单

b. 公司现有十五台注塑机,只验证305mm产品的注塑工艺,原材料为外盖天长润可M1360W 内盖上海聚高NG002因公司近一年的时间内没有接口、303mm 32AB的生产任务,故不做验证,待有任务安排时另行验证。

所以本次验证两套模具,即:305mn外盖、305mm内盖两种。

c. 设备清单见表二

表三设备清单

二、职责

a. 技术部负责方案和报告的编制,技术部经理对验证工作负领导责任;

b. 质量管理部经理负责审核验证方案和报告,并检测工艺过程产品;

c. 生产部负责设备的安装实施并完成整个验证过程;

d. 参加验证的人员应具备正确从事相关活动的资格,应经过相应的培训。

设备操作人员和化验

员还应有上岗证书。

四、依据

a. 注塑成型作业指导书,文件编号:___________ ;

b. 注塑工序过程检验规程,文件编号:__________

c. 零部件图纸;

d. 检测工具:游标卡尺(15cm~0.02m)、拉力测试仪。

五、要求

a.外观

1. 整个产品应足够透明,色泽均匀,无划痕、色块、毛刺、油渍、塑流、水纹、变形、未打饱和气泡等注塑缺陷。

2. 直径为0.5mm以上的黑点不允许出现,0.5mm以下的黑点每只不允许超过1个<

3. 浇口处应剪除干净、无残余。

b.尺寸

尺寸应符合图纸的要求。

六、 验证、确认流程

1. 设备安装验证、人员验证、模具安装验证,分别见表四、表五、表六;

2. 注塑机工艺验证,见表七;

3. 产品批量生产的确认(PQ ):工艺过程确认符合要求后,对产品的批量生产进行确认, 核对产品生产的批的过程检验记录,以此来确认注塑工艺是否符合要求;

4. 验证报告、作业文件的编订修改。

七、 验证、确认方法 a.流程:

工艺参数重新设置

1. 根据以往经验和制定的模具对温度、注塑压力、注塑速度、保压时间、射胶时间、冷 却时间等数值进行设定,待设备加热到设定温度后稳定 15分钟。

初始数据设定为,具体参照 表七:

2. 参数调节:

样品制出后需对整模样品进行初检,主要观测其外观、尺寸是否符合产品要求,待产 品基本符合要求后,确定极限参数,该范围参数的中值即为最佳参数。

温度每次调节差值 为5°C ,压力和速度调节差值为2%保压时间调节差值为0.1s 依次进行试验。

3. 取样:

通过以初调样品和每次工艺调节后样品的比较,取样品外观、尺寸符合要求的两组作为 测试样品,根据产品图纸要求进行测量。

4. 最佳工艺选择、注塑工艺范围的确定:

根据样品测量的结果对生产工艺参数进行判定,产品尺寸符合图纸要求则该工艺为产品 注塑的最佳工艺。

考虑到注塑工艺受影响的因素较多,需要对产品注塑工艺的范围进行确定。

产品的注塑工艺范围为在最佳工艺的基础上温度偏差不超过土 5C ,注塑压力和速度偏差不超

过土 2%保压时间和冷却时间固定为最佳工艺参数。

八、重新确认条件: 3.1设备经过重大维修。

3.1.1设备加温系统经过重大维修。

3.1.2设备油压系统经过重大维修。

产品出样

检验 判定是否合格

确认验证结果,作为 编制注塑工艺依据

3.1.3 设备合模机构变更或维修。

3.1.4 设备软件经过变更。

3.2模具经过重大维修。

3.2.1 模具结构变化。

3.2.2 模具型腔、型芯经过变更。

3.2.3 模具冷却水道经过维修。

3.3模具与注塑机第一次互配。

3.4每年的重新确认。

3.5有严重与产品相关并由注塑引起的质量事故发生。

3.6产品材料变更。

3.7新模具。

九、验证报告:

验证、确认完成后应出具报告,报告内容包括:

1. 注塑机、模具安装确认表

2. 操作员工培训记录。

3. 首模验证尺寸。

4. 验证工艺及相关产品信息。

5. 产品正常生产后至少2批的过程检验记录。

6. 验证结论及判定验证是否有效,设备、模具、工艺、材料和人员是否达到要求

7. 根据注塑工艺验证、确认报告出具作业指导书。

8. 必要时应规定再确认的周期。

十、参考文献

注塑机操作说明书

注塑工艺验证小组人员

表四设备安装确认表

表五操作工培训记录

表六模具安装验证报告

注:“验证结果”栏,用“V”表示此项目合格,用“X”表示此项目不合格,用“N'表示无此要求。

其它问题及改进事项记录

验证结论:合格不合格

报告人:时间:审核:时间:

注塑工艺验证报告

报告人/日期:审核/日期

半成品取样记录

第11页共8页。