TPM全员生产维修课件

- 格式:doc

- 大小:360.50 KB

- 文档页数:69

现代设备管理模式——TPM (全员生产维护)

SUNNY 译

二零零一年元月

目录

一、什么是全员生产维护

二、全员生产维护的历史

三、怎样进行全员生产维护

1.OEE——设备总体效率

2.造成损失的六种主要原因

3.组成全员生产维护的五个基石

四、解决主要问题

1. 解决主要问题的七个步骤

2. 解决问题的方法

五、自发的设备管理

1.自发设备管理的七个步骤

2.自发设备管理的检查监督

六、有计划的设备管理

导入有计划的设备管理的七个步骤

七、设备管理预防

1. 设备管理预防的七个步骤

2.设备管理预防的方法

八、教育及培训

九、推荐读物

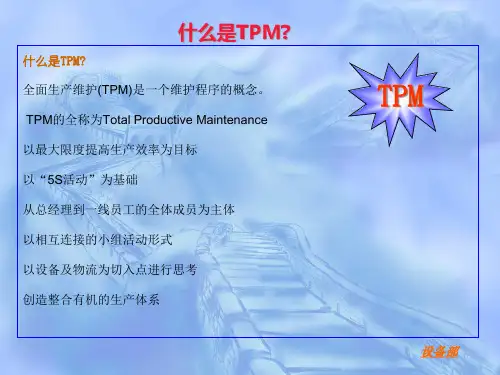

一、什么是全员生产维护

如何在生产中降低成本一直是多年来企业界的一个重要目标。

当然其中有很多影响因素,但是如何有效地利用工厂里的各

种生产设备却是其中最重要的因素之一。

TPM(全员生产维护)是一种有助于非常有效地使用生产设备的理论。

这里有效使用的含义是指使设备无故障地运行并生产出无质量缺陷的产品,而且使其不至于因计划外故障而停机。

TPM所涉及到的不仅仅是设备,而是人、设备和工作环境的有机整体。

这种整体联系不仅要求设备不产生功能故障,而且其它方面如较少的工装和调整时间、较高的加工稳定性以及操作和维修的方便性等也很重要。

因此,设备一定要保养好,要不断查出设备的薄弱部位,找出原因并排除之。

这些工作不能仅由设备管理人员承担,设备操作人员也必须大力、积极地参与。

TPM理论中最重要的一点就是不断地改进和完善的思想,也就是说:为了提高人、设备和工作环境这一有机整体的效率,TPM 决不应该停止。

为了长期富有成效地提高设备效率,除了全员生产维护外,我们还应该注意以下几点:

●应完整地考虑生产设备的生命周期,从计划购置一直到停

产报废;

●所有员工都必须参与,从生产工人到车间主任;

●企业的所有部门都必须参与(例如,生产、设备、质量、

计划部门等);

要非常重视小组(团队)工作,而且领导要给予支持。

二、全员生产维护的历史

1951年日本引入了预防型的设备管理,这开始了设备管理的现代化进程。

在此以前在日本企业实施的主要是事后维修模式,也就是说只有当设备停机后才会采取相应措施。

为了进一步发展预防型的设备管理,1953年由二十家日本企业联合成立了一个PM研究小组,它是日本设备管理研究所的前身。

1957年出现了改进型的设备管理模式(Corrective Maintenance)。

这种模式最重要的目标就是提高生产设备的可靠性和效率。

1960年出现的设备管理预防(Maintenance Prevention)是一种用于开发和选择生产设备的体制。

这种设备管理预防可以降低设备管理的费用并使生产设备更易于操作和维护。

生产维护(Productive Maintenance)是在预防型设备管理、改进型设备管理和设备管理预防三者的基础上发展起来的。

1961年丰田汽车公司下属的Nippondenso 公司开始引入生产维护的理念,但是设备管理的任务却还仅仅是由设备管理部门承担,后来越来越复杂的自动化给Nippondenso 公司在设备管理方面带来了问题,致使设备管理部门不能对众多高度自动化的设备进行维护。

因此,Nippondenso 公司从1969年开始让生产人员参与常规的设备管理工作,这就形成了全员生产维护的基础。

1969至1971年Nippondenso 公司着力将TPM 理论在实践中实施,并因它的成功实施而赢得了由日本设备工程师学会颁发的“1971年设备管理杰出成就奖”。

在这之后,很多人认识了TPM ,而且TPM 传播很快。

从1971到1980年有31家企业先后因成功地实施TPM 而获得了此奖。

1981年日本设备管理研究所从日本设备工程师学会中分离了出来,1990年另外有154家企业也因成功地实施了TPM

而获奖。

总的来说,通过实施TPM 使设备效率提高了50%

,故障率降低了98%,废品和返修品的比率也降低了90%。

在日本之外TPM 也被应用。

TPM 通过一些日资企业在英国的子公司如尼桑、丰田、本田等也传到了英国,并且在英国本土企业如罗尔(Rover )公司实施。

八十年代末,人们开始在美国接受TPM ,像福特、杜邦或3M 这样的企业也开始运用TPM 。

1991年两个非日本企业包括新加坡的Nachi 私人工业有限公司和比利时的沃尔沃汽车公司也因成功地运用TPM 而获得了“生产维护优秀工厂奖”。

从九十年代开始,德国企业对TPM 也产生了浓厚兴趣。

最早开始尝试的有汽车生产商福特、欧宝以及供货商劳尔·博姆坎普和皮尔利等。

1996年,劳尔·博姆坎普公司作为德国公司终于赢得了这种TPM 的大奖。

下图简要将TPM 的发展史表示出来:

对TPM 发展史的了解有利于理解TPM 的理论,尤其是以下方面:

● TPM 是在实践过程中历经30多年发展起来的,它经历了多

个发展阶段;

● TPM 起源于五、六十年代,当时美国的质量大师E ·戴明和B ·考斯伯对日本企业界的影响很深。

他们其中很多基础思想如质量意识、以过程为导向、零缺陷原则以及上述思想对领导责任的要求都成了TPM 理论的基本组成部分; ● 丰田公司的子公司Nippondenso 把TPM 发展成了一套完整的理论,也就是说,

“丰田生产模式”——避免每个浪费

——也被整合到了TPM 理论中。

丰田公司所谓的“浪费的七种形式”在TPM 理论中可以以“造成损失的六种主要原因”的形式看到。

三、 怎样进行全员生产维护

1. OEE (Overall Equipment Effectiveness) —— 设备

总体效率

OEE = NG ×LG ×QG

其中,NG —— 总体使用因数

LG —— 效率因数

QG —— 质量因数

● NG

总体使用因数是指设备运转时间与可利用时间之比。

NG =

可利用运转T T ● LG

效率因数是指已计划的节拍时间与设备运转时间之比,再乘以已加工的零件的数量。

LG =

运转已加工计划节拍T n t ● 质量因数

质量因数是指已加工的零件数减去废品和返修品数量后的值与已加工零件数之比。

QG = 已加工已加工n NA

A n --

从以上可以得出 OEE = 可利用已加工计划节拍T NA A n t )

(--⨯

此公式中,

●

t 计划节拍 是指由工作计划人员所给定的设备节拍时间 ●

n 已加工 是指实际上已生产的零件数量 ● T 可利用 是指设备可用于生产使用的时间,比如5天工作制双班(每班7小时12分钟)运转的话,那么就是4320分钟。

举例说明:

5天工作制双班(每班7小时12分钟)

T 可利用 = 2×(7h12min )×5=4320min

另外,如果确定

t 计划节拍 = 0.5min

一周已加工的零件数

n 已加工 = 4854个

其中,废品数为

A = 96个

返修品数为

NA = 284 个

那么,将以上代入公式,可得 OEE = 可利用已加工计划节拍T NA A n t )

(--⨯= 4320

)284964854(5.0--⨯= 51.76% OEE 和总的损失有以下关系:

所以,可以得出结论:

1.

损失越多, 则设备总体效率就越低; 2. 损失越少, 则设备总体效率就越高。

1. 造成损失的六个主要原因 ●

设备故障停机(最主要的损失原因); ●

工装及调整; ● 空运转及短暂停机;

●节拍速度的降低;

●设备起动和提速;

●质量问题(包括废品和返修品)。

上述六个原因对OEE的影响如下:。