整体式动力转向器设计

- 格式:doc

- 大小:48.00 KB

- 文档页数:5

转向系统装配分析标准1.术语与定义1.1转向系统组成电动助力转向13245转向管柱带传动轴总成 2.转向管柱护罩3.转向器带横拉杆总成4.转向器左支架5.转向器右支架2.转向系统分析标准1.工具可达性1.1装配工具与共线车型一致1.2套筒与周边零部件间隙≥2mm1.3预紧工具与周边零部件间隙≥7mm1.4定扭力扳手与周边零部件间隙≥2mm1.5电池/动工具与周边零部件间隙≥7mm1.6加长杆与周边零部件间隙≥4mm1.7定扭力扳手旋转角度≥60°1.转向器分析规范2.1动力转向器安装点需设计圆孔、长圆孔安装结构(其他结构需进行尺寸链校核)2.2整体式动力转向器总成轴套端面尺寸L大于等于10mm,防止出现紧固力矩的过程中出现连轴转的现象。

2.3动力转向器与稳定杆、一级催化转化器装配关系与基础车型保持一致(催化器随前悬举升)2.4需确认转向护罩与动力转向器供货状态;若动力转向器护罩单独装配需确认护罩装配定位结构及手操作空间满足性例问题:机械转向器总成缺少定位结构,导致转向器护罩总成无法定位;定位结构在侧面,人员装配时不易看到。

对策:在转向防尘罩底座上设计限位结构,并且将限位结构设计在前面,装配时容易看到,满足装配要求2.5建议动力转向器上隔热板随总装供货2.6转向支架与悬架应具有较高的定位精度,转向器与转向支架具有较高的定位精度,转向系统的定位精度高,可提高四轮定位的精度及悬架合装精度。

以CHB121车型为例:a:转向器支架同副车架有3个定位孔,通过M10的螺栓连接,主定位孔直径10.4mm,辅助定位孔直径11.2mm;左右两个支架。

b:转向器同转向器支架有4个安装孔,M10螺栓进行连接,存在一个主定位直径10.2mm,同侧为长圆孔进行X向定位,其余同个安装孔为大圆孔,直径15.8mm。

2.7动力转向器随发动机举升时与周边件间隙大于15mm2.8动力转向器安装螺栓装配过程中与周边件间隙大于10mm2.9电动转向机布置在动力转向器上时需考虑转向电机线束走向合理性及手装配操作空间可行性2.10整车前束调整时工具满足操作空间满足要求2.11动力转向器与转向管柱对接时装配操作空间满足要求、工具操作空间满足要求、人员可视性满足要求2.12转向横拉杆在四轮调整时调整量大,影响节拍,转向横拉杆由线体装配时可进行预调整3.转向护罩1问题:机械转向器总成与转向传动轴总成需要在驾驶室连接,经过分析只能连接A处,所以转向传动轴总成要与转向器分装后一起举升,在举升过程中转向传动轴总成与转向柱下护罩发生干涉。

上世纪80年代初期,国内大部分客车都是在货车底盘上加装车身而来。

由于货车底盘的前悬较短并且发动机前置,导致车内空间运用率不高,车内噪声较大。

随着国民经济的发展,我国高速公路也在飞速发展,人们对出行及旅行的舒适性、安全性规定越来越高,交通密度的增长和车速的提高对客车的转向性能都提出了更高的规定。

客车转向系统设计的好坏直接影响着客车的驾驶稳定性、安全性和操纵灵活性。

下面简要介绍客车动力转向系统的设计布置及常见问题的分析。

1、客车动力转向系统的设计要点1.1 客车动力转向的设计规定(1)转向轮转角和驾驶员转动方向盘的转角应保持一定的比例关系。

(2)动力转向系统失灵时,仍能用机械系统操纵车轮转向。

(3)减轻驾驶员作用在转向盘上的手力,同时还应有路感,并随转向阻力的增长而增大。

(4)方向盘应能平稳回位,保证汽车的直线行驶能力。

(5)转向系统应能在车辆转弯时灵活平稳地将扭力传到前轮。

(6)不允许路面不平引起的振动导致方向盘回跳或方向失控。

1.2 动力转向器的选择动力转向系统由于具有转向操纵灵活、轻便,能吸取路面对前轮产生的冲击,设计时转向器结构形式的选择也灵活多样等优点,因此,已在各国的汽车制造中普遍采用。

我国大客车一般采用的是整体式-液压动力转向器,其工作原理如图1所示。

液压式动力转向以液体的压力作动力来完毕转向加力。

其特点是油液工作压力可达6-10MPa,甚至更高,所以结构紧凑,动力缸尺寸小、重量轻;因油液具有不可压缩性,故灵敏度高;油液的阻尼作用可以用来吸取路面冲击;动力装置无需润滑。

其缺陷是结构复杂,对加工精度和密封规定高等。

动力转向器型号的选择须根据前桥负荷、整车的布置等因素来综合考虑。

转向器选择的合适与否对整个转向系统起着至关重要的作用。

1.3 转向器及中间过渡臂的布置转向器及中间过度臂的合理布置对于整车的行驶稳定性有非常重要的作用。

每一种转向器对其安装都有规定,在满足转向器安装规定的情况下,应根据整车的前转向桥和前悬挂的特点,保证转向拉杆和前悬挂的运动干涉在允许的范围内。

摘要转向系统是汽车底盘的重要组成部分,转向系统性能的好坏直接影响到汽车行驶的安全性、操纵稳定性和驾驶舒适性,它对于确保车辆的行驶安全、减少交通事故以及保护驾驶员的人身安全、改善驾驶员的工作条件起着重要作用,因此,开发一种科学、先进、稳定、环保的汽车转向系统,不但可以满足人们的驾驶需求同样也会在激烈的时常竞争中提升自己的竞争能力。

本设计的目的就是综合现今国内、国际上转向系统的发展情况探讨开发一种更加先进、科学的转向系统,并在转向器方面做重点的讨论,本文介绍了汽车转向器的类型、结构,以及转向器综合性能评价的发展趋势,在对大量资料分析的基础上,提出了转向系的总体方案,并针对转向器的参数进行了分析和计算,根据汽车动力转向系的设计要求,以及机械设计原理、汽车设计基础设计了液压动力转向器的总体结构。

该课题的研究会为汽车转向系统的设计和开发提供更加科学、环保、稳定、高效的方法,对提高产品设计和制造质量探索了新的途径。

关键词:液压助力;转向器;设计;齿轮齿条;活塞ABSTRACTAutomotive steering system is an important part of the chassis,steering system performance to a direct impact on car safety,handling stability and driving comfort,it is essential to ensure the vehicle safety and reduce traffic accidents and the protection of the driver's personal safety,to improve the working conditions of the driver plays an important role,therefore,to develop a scientific,advanced,stable,environmentally friendly vehicle steering systems,not only to meet the needs of people driving would also from time to time in the fierce competition to upgrade their competitiveness.The purpose of this design is the integrated current domestic and international on the development of steering systems to explore the development of a more advanced and scientific steering system and steering the focus of the discussion has done,this article describes the types of vehicle steering gear,structure,and steering the development of a comprehensive performance evaluation of the trend in the analysis of large amounts of data on the basis of a steering system of the overall program,and steering parameters for the analysis and calculation,according to the vehicle's power steering system design requirements, as well as the mechanical design principle,the basis for the design of automotive design the hydraulic power steering of the overall structure.The study of the subject motor vehicle steering system for the design and development of more scientific,environmental protection, stable and efficient method to improve the quality of product design and manufacture of new avenues to explore.Key words:Hydraulic power;Steering gear;Design;Pinionandrack;Piston目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1课题研究的目的及意义 (1)1.2汽车转向器研究的发展及趋势概况 (1)1.3不同类型转向系统的结构及特点 (4)1.3.1传统机械转向系统 (4)1.3.2液压助力转向系统(HPS) (4)1.3.3电控液压助力转向系统(EHPS) (5)1.3.4电动助力转向系统(EPS) (6)1.3.5线控转向系统(SBW) (7)1.4转向器设计要求 (7)1.5设计主要内容 (8)第2章液压动力转向器方案分析及确定 (9)2.1转向器结构优缺点分析和选择 (9)2.1.1齿轮齿条式转向器 (9)2.1.2循环球式转向器 (10)2.1.3蜗杆滚轮式转向器 (11)2.1.4蜗杆指销式 (11)2.2齿轮齿条式动力转向器结构 (11)2.3液压动力转向器工作原理及过程 (12)2.3.1工作原理 (12)2.3.2工作过程 (13)2.4转向系主要性能参数 (15)2.4.1转向系的效率 (15)2.4.2转向系传动比 (16)2.4.3转向器的传动副的间隙特性 (17)2.4.4转向系的刚度 (18)2.4.5转向盘的总转动圈数 (18)2.5本章小结 (19)第3章液压转向器的设计计算 (20)3.1转向系计算载荷的确定 (20)3.2齿轮齿条式转向器的设计 (21)3.2.1选定齿轮类型、精度等级、材料及齿数 (21)3.2.2按齿面接触硬度设计 (21)3.2.3按齿根抗弯强度设计 (23)3.2.4几何尺寸计算 (25)3.3液压式动力转向机构的计算 (26)3.3.1动力缸尺寸的计算 (26)3.3.2活塞行程S的计算 (26)3.3.3分配阀的回位弹簧 (27)3.3.4动力转向器的评价指标 (27)3.4本章小结 (28)结论 (29)参考文献 (30)致谢 (31)附录 (32)第1章绪论1.1课题研究的目的及意义随着社会经济的进步以及人民生活水平的提高,汽车已经慢慢的走进了人们的生活当中,它从以前简单的代步工具慢慢升级成为一种生活的品质,人们不再满足于简单的行驶,而更关注驾驶乐趣对于汽车的安全性、稳定性、操纵性等更高要求。

离合器主动部分:飞轮、压盘、离合器盖。

从动部分:从动盘、从动轴。

自由行程:从踩下离合器踏板到消除自由间隙所对应的踏板行程。

工作行程:消除自由间隙后继续踩下离合器踏板将会产生分离间隙,此过程所对应的踏板行程。

自由间隙:离合器接合时,分离轴承前端面与分离杠杆端头之间的间隙。

分离间隙:离合器分离后,从动盘前后端面与飞轮及压盘表面的间隙。

后备系数:离合器所能传递的最大静摩擦力矩与发动机最大转矩之比。

液力变矩器特性:变矩器在泵轮转速和转矩不变的条件下,涡轮转矩y随其转速n,变化的规律液力变矩器的传动比:nw/nB<=1液力变矩器的变矩系数:液力变矩器输出转矩与输入转矩之比综合式液力变矩器:指可以转入偶合器工况工作的变矩器。

三元件综合式液力变矩器:液力变矩器中的工作轮由一个泵轮、一个涡轮和一个导轮等三个元件所构成的综合式液力变矩器四元件综合式液力变矩器:液力变矩器中的工作轮由一个泵轮、一个涡轮和两个导轮等四个元件所构成的综合式液力变矩器变矩系数:输出扭矩与输入扭矩的比值断开式驱动桥:驱动桥壳制成分段式的,并通过铰链联接,且两侧车轮分别独立地通过弹性元件悬挂在车架下面整体式驱动桥:驱动桥壳制成整体式的,且两侧车轮一同通过弹性元件悬挂在车架下面,两侧车轮在汽车的横向平面内不能有相对运动全浮式半轴:两端均不承受任何反力和弯矩的半轴。

半浮式半轴:内端不承受任何弯矩,而外端承受全部弯矩的半轴。

轴间差速器:装于两驱动桥间的差速器转向轮的自动回正作用:当转向轮在偶遇外力(如碰到石块)作用发生偏转时,在外力消失后,应能立即自动回到直线行驶的位置。

主销后倾角:在汽车纵向平面内,主销上部相对于铅垂线向后倾斜一个角度。

主销内倾角:在汽车横向平面内,主销上部向内倾斜一角度。

车轮外倾角:在横向平面内车轮上部相对于铅垂面向外倾斜一个角度车轮前束:汽车两前轮的中心平面不平行,两轮前边缘距离小于两轮后边缘距离。

转向驱动桥:能同时实现转向和驱动两功能的车桥,普通斜交胎:帘布层和缓冲层各相邻层帘线交叉,且与胎面中心线呈小于90度角排列的充气轮胎为普通斜交轮胎转向桥:是指承担转向任务的车桥。

汽车设计课程设计说明书题目:重型载货汽车转向器设计姓名:席昌钱学号:200924265同组者:严炳炎、孔祥生、余鹏、李朋超、郑大伟专业班级:09车辆工程2班指导教师:王丰元、邹旭东设计任务书目录1.转向系分析 (4)2.机械式转向器方案分析 (8)3.转向系主要性能参数 (9)4.转向器设计计算 (14)5.动力转向机构设计 (16)6.转向梯形优化设计 (22)7.结论………………………………………………………。

248.参考文献 (25)1转向系设计1.1基本要求1.汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转。

2.操纵轻便,作用于转向盘上的转向力小于200N。

3。

转向系的角传动比在23~32之间,正效率在60%以上,逆效率在50%以上。

4.转向灵敏。

5.转向器和转向传动机构中应有间隙调整机构.6.转向系应有能使驾驶员免遭或减轻伤害的防伤装置.1.2基本参数1.整车尺寸: 11976mm*2395mm*3750mm。

2.轴数/轴距 4/(1950+4550+1350)mm3。

整备质量 12000kg4。

轮胎气压 0。

74MPa2.转向系分析2.1对转向系的要求[3](1) 保证汽车有较高的机动性,在有限的场地面积内,具有迅速和小半径转弯的能力,同时操作轻便;(2)汽车转向时,全部车轮应绕一个瞬时转向中心旋转,不应有侧滑;(3)传给转向盘的反冲要尽可能的小;(4) 转向后,转向盘应自动回正,并应使汽车保持在稳定的直线行驶状态;(5)发生车祸时,当转向盘和转向轴由于车架和车身变形一起后移时,转向系统最好有保护机构防止伤及乘员.2。

2转向操纵机构转向操纵机构包括转向盘,转向轴,转向管柱。

有时为了布置方便,减小由于装置位置误差及部件相对运动所引起的附加载荷,提高汽车正面碰撞的安全性以及便于拆装,在转向轴与转向器的输入端之间安装转向万向节,如图2-1。

采用柔性万向节可减少传至转向轴上的振动,但柔性万向节如果过软,则会影响转向系的刚度。

循环球式整体式动力转向器1.结构(1)组成:图19-11所示为一种液压整体式动力转向器。

它主要由同于循环球式的机械转向器、动力缸及转阀式转向控制阀等部分组成。

液压动力转向器(2) 转向器:用于机械循环球式转向器的转向螺母被制成圆柱形,称为齿条-活塞19,它既是转向器中的转向螺母和齿条,又是动力缸中的活塞。

齿条-活塞内制有截面为半圆形的螺旋槽,与其配合的转向螺杆17外表面也制有截面为半圆形的螺旋槽,二者配合能形成截面为圆形的螺旋管状通道,在转向螺杆与齿条-活塞间装有钢球,利用循环球导管23让其构成回路。

扇齿与转向摇臂轴18制成一体,利用调整螺钉27调整扇齿与齿条-活塞间的啮合间隙。

(3) 动力缸:齿条-活塞的下圆柱表面上,即图中的左圆柱表面上,有一环形槽。

在槽上装有聚四氟乙烯环和o型密封圈20,以保证活塞装入动力缸以后密封和耐磨。

这样将动力缸分成上、下两个密封腔,即图中的右腔和左腔。

上、下两密封腔又分别通过设在转向器壳体上的油道与转向控制阀相通。

上腔为左转向动力腔,下腔为右转向动力腔。

转向控制阀位于动力转向器的上部,它主要由阀体13、转阀12及扭杆轴组件等组成。

(4) 控制阀阀体:阀体滑装在壳体22上部孔中,制成圆桶形。

在其外圆柱形表面上,制有三道较宽深的槽和三道较窄浅的槽。

宽深的槽是环形的油槽(也称油环槽),其底部开有与内壁相通的油孔。

中间油环槽的4个油孔直径较大,是进油通道,与转向油泵相通。

两侧油环槽各有四个直径较小的油孔,与动力缸相通。

窄浅的环槽用于安装密封圈组件。

阀体的下边缘开有矩形缺口,此缺口与转向器螺杆用锁定销16相卡,形成阀体驱动螺杆的传力连接。

在阀体的中部固定有锁定销29。

此锁的外端埋在外圆表面以下,内端伸出少许,与扭杆轴组件下端轴盖14外圆上的缺口相卡,互相不能发生相对转动。

阀体的内表面制有八条不贯通的纵槽,形成八道槽肩,与转阀的纵槽和槽肩形成工作液流动的间隙。

(5)转阀:转阀制成圆桶形,其外圆与阀体滑动配合(间隙很小、配合精度很高,与阀体组成偶件,不可单独更换),表面上也制有八条不贯通的纵槽,形成八道槽肩,与阀体的纵槽和槽肩配合形成液体流动间隙。

转向系统设计计算书1、前言在转向系的设计中,为保证整车具有较高的机动性,降低地板高度,转向器采用左立右输出的布置方式,转向梯形为整体式梯形结构设计,转向系由方向盘、转向管柱、整体式动力转向器、转向垂臂、转向前直拉杆、转向中间摇臂总成和转向后直拉杆组成,转向后直拉杆带动前桥的转向节臂使前轮左右转动实现车辆的转向。

该车的转向系统设计与传统商用车转向系设计方法基本一致,主要考虑的是商用车低速行驶时,发动机不直接驱动车辆,发动机的转速较低,所以要求转向助力泵在低速时能提供较大的压力及流量。

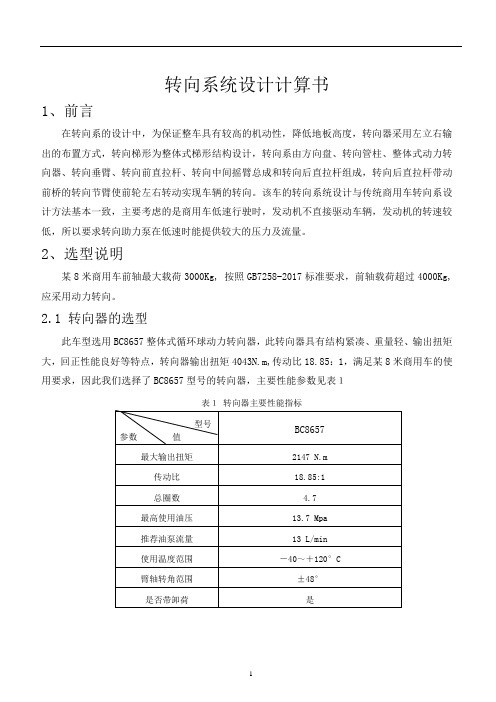

2、选型说明某8米商用车前轴最大载荷3000Kg, 按照GB7258-2017标准要求,前轴载荷超过4000Kg,应采用动力转向。

2.1 转向器的选型此车型选用BC8657整体式循环球动力转向器,此转向器具有结构紧凑、重量轻、输出扭矩大,回正性能良好等特点,转向器输出扭矩4043N.m,传动比18.85:1,满足某8米商用车的使用要求,因此我们选择了BC8657型号的转向器,主要性能参数见表1表1转向器主要性能指标2.2转向油泵的选型根据动力转向器的性能参数,选择合适流量和工作压力的转向油泵,确定参数如下:序号项目公路客车1 最大压力13.7MPa2 控制流量13L/min3 公称排量14ml/r3.转向梯形的计算分析为保证汽车转向行驶时,内外转向轮均能绕同一瞬时转向中心在不同半径的圆周上作无滑动的纯滚动,转向梯形的实际转角应尽量接近理轮上的内、外转向轮的理想转角关系为:cotθ0-cotθ1='ML式中:θ0——外转向轮转角;θ1——内转向轮转角;M’——两主销中心线与地面的交点间的距离;L ——轴距。

注:转向梯形设计中主销中心距的说明:是过与转向节臂相连的拉杆(横拉杆或双拉杆)球销中心点作与主销中心线垂直的平面,该平面与主销中心线的交点,两主销中心线上这样两个交点之间的距离。

3.1 已知参数主销中心点距离 M=1593 mm前轮距 B1=1893 mm滚动半径 r1=383.5mm 图1主销内倾角 8°前轮外倾角 1°3.2 计算参数3.2.1 两主销中心线的延长线与地面交点之间的距离M’M’=M+2tg8°(92·sin1°+rcos1°)=1593+2tg8°(92·sin1°+384·cos1°)=1701 mm3.2.2 梯形设计中主销中心距M ” 如图2M ”=M+2tg8°8cos8abtg ⎛⎫-⎪⎝⎭=1593+2 tg8°106.3588cos8tg ⎛⎫-⎪⎝⎭=1629mm 设转向梯形臂长为mm=22b c +=2258170+=179.6mm 设转向梯形底角为ee=arctg c b =arctg 17058=71°10′图23.3 最小转弯直径的计算如图3所示,已知参数:轴距L=4600mm , 整车宽度B=2280mm , 前悬h=950mm , 主销中心延长线与地面交点之间 距离 M ’=1793mm主销与前轮中心的距离f=150mm , 以外轮印记中心线的轨迹测量转弯直径时:2R min =maxsin Lb +f图3以汽车前端最外侧处测量转弯直径时:2R ’min ()22max '2L B M L h tgb ⎛⎫-+++ ⎪⎝⎭此时汽车的通道宽度: T=min max ''2L B M R tgb +⎛⎫-+ ⎪⎝⎭根据标准GB7258-2017的要求,2R ’min ≤24m ,T ≤7.2m 。

动力转向系统的设计综述一、课题的目的和意义动力转向系统是一套兼用驾驶员体力和发动机动力为转向能源的转向系统。

在正常情况下,汽车转向所需的能量只有一小部分由驾驶员提供,而大部分能量由发动机通过转向加力装置提供。

但在转向加力装置失效时,一般还应当能由驾驶员独立承担汽车转向任务。

因此,动力转向系统是在机械转向系统的基础上加设一套转向加力装置而形成的。

为了减轻驾驶员转动方向盘的操作力,利用动力产生辅助动力的装置,称为转向动力机构。

动力转向,是一种以驾驶员操作方向盘为输入信号,以转向轮的角位移为输出信号的伺服机构。

动力部分跟手动操作,产生于转向阻力相平衡的辅助力,使车辆进行转向运动。

与此同时,把部分输出反馈给驾驶员,使其获得适当的手感,构成所谓的双动伺服机构。

随着高速公路的不断延伸与轿车的不断提高,传统的液压动力转向暴露出一个致命的弱点,即若要保证汽车在停车或者低速掉头时转向轻便的话,那么当汽车在高速行驶就会感到有“发飘”的感觉;反之,若保证汽车在高速行驶时操作有适度感的话,那么当其要掉头或者停车时就会有感到转向太重,两者不兼顾,这是由于传统的动力转向的结构决定的。

现在,动力转向系统已成为一些轿车的标准设置,全世界约有一半的轿车采用动力转向。

二、动力转向系统的现状汽车转向系统的发展经历了传统的机械转向、液压助力转向、电控液压助力转向、电动助力转向系统四个阶段,其中后三者均是在汽车转向系统中增设了动力装置,称为“动力转向”。

采用动力转向的目的是使转向操作方便,改善相应特性,转向时转向动作仍由驾驶员来完成,但作用在转向机构上的力则由动力装置提供,因此,能使转向轻便省力。

1.液压助力转向系统液压助力转向HPS(hydraulic power steering)是出现最早的助力转向系统.自20世纪50年代发展以来。

已日趋成熟,至2000年采用率已到85%。

液压助力转向系统是在传统机械系统的基础上增加了一个液压系统,包括液压泵、控制阀、油罐等,它利用油泵来建立油压,再经过控制阀来调节油的流量,以液压增大转向的力量,使转向轻便灵活,减轻了劳动强度,提高了行驶安全性。