滚动阻力与温度的关系

- 格式:ppt

- 大小:2.90 MB

- 文档页数:40

橡胶轮胎与水泥地面的滚动摩擦系数橡胶轮胎与水泥地面的滚动摩擦系数橡胶轮胎与水泥地面的滚动摩擦系数是指当轮胎在水泥地面上滚动时,轮胎与地面之间的摩擦力与轮胎所受的垂直力之比。

这一参数对于轮胎的设计和选择以及车辆的操控性能具有重要的影响。

了解橡胶轮胎与水泥地面的滚动摩擦系数有助于我们更好地理解车辆运动的基本原理,优化车辆的性能,并提高行驶的安全性。

一、橡胶轮胎与水泥地面的滚动摩擦系数的确定滚动摩擦系数是通过实验来测定的,一般分为静摩擦系数和动摩擦系数两种。

静摩擦系数是指轮胎刚开始滚动时的摩擦系数,而动摩擦系数则是指轮胎在运动过程中的摩擦系数。

通常,静摩擦系数要大于动摩擦系数。

确定橡胶轮胎与水泥地面的滚动摩擦系数需要考虑以下几个因素:1. 地面条件:滚动摩擦系数会受到地面的粗糙度、干燥程度以及表面处理等因素的影响。

水泥地面通常比较光滑,所以其摩擦系数相对较小。

2. 轮胎质地和胎纹设计:不同质地的橡胶轮胎以及不同的胎纹设计都会对滚动摩擦系数产生影响。

一般来说,软质橡胶轮胎比硬质橡胶轮胎具有更大的摩擦系数。

胎纹的设计和排列方式也会对摩擦系数产生影响,不同的胎纹可以提供不同的抓地力。

3. 轮胎压力:橡胶轮胎与水泥地面的滚动摩擦系数还受到轮胎内部压力的影响。

一般来说,轮胎内部压力越大,滚动摩擦系数越大。

二、橡胶轮胎与水泥地面的滚动摩擦系数的影响因素1. 车辆负载:车辆的负载会影响轮胎与地面之间的接触面积,从而影响滚动摩擦系数。

一般来说,负载越大,接触面积越大,滚动摩擦系数越大。

2. 轮胎胎压:轮胎的胎压也会影响橡胶轮胎与水泥地面的滚动摩擦系数。

当轮胎胎压过低时,接触面积减小,摩擦系数会降低。

3. 环境温度:环境温度的变化也会对滚动摩擦系数产生影响。

一般来说,温度越高,橡胶轮胎与水泥地面的滚动摩擦系数越大。

三、橡胶轮胎与水泥地面的滚动摩擦系数的重要性橡胶轮胎与水泥地面的滚动摩擦系数对车辆的运动性能具有重要影响。

车辆行驶中常见故障原因分析及预防排除摘要从汽车在行驶中发生爆胎发动机熄火转向失灵制动失灵等故障进行分析,提出产生的原因和应采取的防措施和排除措施,以及如何进行紧急避险处置。

关键词行驶中故障排除紧急避险汽车在行驶过程中经常会发生意想不到的机械事故,如突然爆胎、发动机突然熄火、转向突然失灵、制动失灵等故障。

此时,如果驾驶员处理不及时或处理方法不得当,都会给人的生命安全及财产安全带来严重威协。

为此,下面对汽车在行驶中发生爆胎、发动机熄火、转向失灵、制动失灵等故障进行分析。

紧急避险的原则:应沉着冷静,坚持先避人后避物,紧急情况,应先制动减速,后转向避让;切忌猛转向。

一.突然爆胎的原因与预防(1)原因。

主要有:①轮胎气压过高或过低;②严重超载;③超速行驶;④路面上异物扎破;⑤轮胎温度过高。

由于轮胎在旋转过程中快速反复挤压变形,材料内部因摩擦生热。

同时,外胎与内胎之间、轮胎与轮惘之间以及轮胎与路面之间也因摩擦而生热,使轮胎升温。

试验得知,轮胎内部的温度与轮胎的负荷和车速成正比;轮胎温度与外胎的厚度有关,外胎越厚,轮胎的热量越难以散发,温度上升越快;轮胎温度还与外界温度和轮胎气压有关,环境温度越高温度上升越快,轮胎气压过低,轮胎径向变形大,滚动阻力增加,温度随之升高。

试验表明,当温度由0℃升高到60℃时,橡胶的强度及与帘线的附着力大约降低50%,不同材料的帘线,其强度也有不同程度的下降。

温度升高引起材料疲劳,强度降低,当应力超过帘线的强度时,帘线就会折断。

轮胎变形使帘布层之间产生剪应力,当剪应力超过帘布与橡胶之间的附着力时,就会出现帘布松散或局部帘布脱层。

另外,轮胎温度的升高还将造成轮胎气压随之升高,使帘线所受的应力加大,也容易使高速行驶的轮胎发生爆胎。

(2)预防措施。

主要有:①正确选择轮胎的速度等级和负荷能力。

要求轮胎的速度等级与汽车的最高车速相匹配,轮胎的负荷能力与装载质量相适应。

对轮胎的负荷能力,目前国际上普遍采用“负荷指数”表示法。

国内外轮胎滚动阻力试验方法及影响因素分析一、引言轮胎的滚动阻力是指轮胎在运动过程中与地面之间相互摩擦产生的阻力。

滚动阻力不仅直接影响车辆的燃油经济性能,还与车辆的操控性、行驶稳定性等密切相关。

因此,研究轮胎滚动阻力试验方法以及影响因素的分析具有重要的理论和实际意义。

二、试验方法1.滚动阻力试验仪滚动阻力试验通常使用滚动阻力试验仪进行。

该试验仪由电机、加载装置、计算机数据采集系统等组成,能够模拟车辆在实际行驶过程中轮胎与地面之间的相互作用。

2.试验条件滚动阻力试验需要控制一些试验条件,如载荷、速度、温度、湿度等。

载荷是指施加在轮胎上的作用力,通常以静态载荷或动态载荷形式存在。

速度是指轮胎在试验过程中运动的速度,不同的速度下滚动阻力也会有所变化。

温度和湿度的变化可能对轮胎材料的性能产生影响,因此也需要在试验过程中进行相应的控制。

3.试验过程滚动阻力试验的过程一般包括以下几个步骤:将轮胎安装在试验机上,设定好试验条件,启动试验仪进行测试,采集测试数据并进行分析与处理。

1.轮胎结构轮胎的结构对滚动阻力具有重要影响。

胎面花纹、胎壁硬度以及胎体材料等因素均会影响轮胎与地面之间的摩擦情况,从而影响滚动阻力的大小。

2.载荷大小载荷大小是影响轮胎滚动阻力的重要因素之一、较大的载荷会使轮胎与地面之间的接触面积增大,从而增加了摩擦力,导致滚动阻力增加。

3.车辆速度车辆速度也是影响轮胎滚动阻力的重要因素。

较高的速度使轮胎在与地面接触时所受到的压力变大,从而增加了滚动阻力。

4.轮胎温度和湿度轮胎的温度和湿度的变化也会对滚动阻力产生一定的影响。

一般来说,较高的温度和湿度会导致轮胎材料的硬度降低,从而增加了滚动阻力。

5.地面条件地面的情况也会对轮胎滚动阻力产生影响。

不同类型的地面摩擦系数不同,因此会导致轮胎滚动阻力的变化。

综上所述,轮胎滚动阻力试验方法的选择以及影响因素的分析对于优化轮胎设计、提高车辆燃油经济性能具有重要意义。

cema 计算方法的压陷滚动阻力系数温度影响Cema计算方法中的压陷滚动阻力系数是指对于输送机中滚筒与带式输送机之间的摩擦阻力进行计算时所使用的一个修正系数。

这个系数考虑了带式输送机运行过程中的温度对摩擦阻力的影响。

在带式输送机的运行过程中,由于摩擦力的作用,带式输送机上的物料会产生一定的压陷现象。

压陷滚动阻力系数用于修正传统摩擦阻力公式中未考虑压陷现象的不足,从而提高计算的准确性。

首先,我们先来看一下Cema计算方法中的摩擦阻力公式:Ff = (M + Ma) * Fr其中,Ff为摩擦阻力,M为物料重量,Ma为带式输送机自重,Fr 为滚筒的摩擦阻力系数。

这个摩擦阻力系数是基于常温下的滚筒与带式输送机之间的摩擦力进行计算的。

然而,实际上,在带式输送机的运行过程中,摩擦力会受到温度的影响而发生变化。

在高温下,带式输送机与滚筒之间的摩擦力会增大,导致摩擦阻力也会增大。

因此,为了更准确地计算带式输送机的摩擦阻力,Cema计算方法引入了一个修正系数,即压陷滚动阻力系数。

根据实际运行情况的统计和分析,Cema计算方法将温度分为三个等级:低温、中温和高温,对应的压陷滚动阻力系数分别为0.02、0.04和0.06。

这些系数的取值是根据大量的实验数据得出的,并且在经验上是比较准确的。

考虑到温度的影响后,修正后的摩擦阻力公式如下:Ff = (M + Ma) * (Fr + Frt)其中,Frt为修正后的摩擦阻力系数,Fr为常温下的滚筒摩擦阻力系数。

根据实际情况,可以根据温度的不同来选择不同的Frt值进行计算。

在实际应用中,根据带式输送机所处的温度区域,选择合适的压陷滚动阻力系数进行计算。

通常情况下,我们可以根据输送带的温度来选择修正系数。

需要注意的是,在带式输送机设计和选用过程中,除了摩擦阻力外,还需要考虑到其他因素的影响,比如物料的粒度、湿度以及输送机的倾角等。

这些因素也会对带式输送机的摩擦阻力产生影响。

总之,Cema计算方法中的压陷滚动阻力系数考虑了温度对摩擦阻力的影响,通过修正摩擦阻力公式中的摩擦阻力系数,可以提高带式输送机计算的准确性。

分散剂SDS用量对天然橡胶胎面胶性能的影响孟唯;刘浩;武文斌;张舒雅;王重【摘要】以天然橡胶(NR)为主体,添加炭黑、分散剂SDS等其它助剂制成混炼胶,考察了不同用量的分散剂SDS对NR胎面胶性能的影响.结果表明,炭黑分散剂SDS用量为2份时,混炼胶的各项物理性能均较好,硫化时间缩短了27%,拉伸强度提高了137.%,断裂伸长率为550%,邵尔A硬度为63,阿克隆磨耗体积减小了2%;老化后其性能仍为最佳.硫化胶的滚动阻力和生热均降低,Payne效应更为明显,填料的分散程度较高,这对胎面胶的加工生产具有重要意义.【期刊名称】《弹性体》【年(卷),期】2018(028)004【总页数】5页(P27-31)【关键词】天然橡胶;分散剂SDS;胎面胶;力学性能;橡胶加工分析仪【作者】孟唯;刘浩;武文斌;张舒雅;王重【作者单位】沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142;沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142;大连仓敷橡胶零部件有限公司 ,辽宁大连116043;沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142;沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142;中橡集团沈阳橡胶研究设计院 ,辽宁沈阳110021;沈阳化工大学材料科学与工程学院 ,辽宁沈阳 110142【正文语种】中文【中图分类】TQ332在弹性材料中,天然橡胶(NR)是一种具有优越综合性能的可再生天然资源,具有良好的弹性、绝缘性、可塑性,伸长率高,加工性能优良,滞后损失小等一系列优异的特点,是用途最广的通用橡胶。

但是,NR自身的强度不能满足工业生产的要求,必须添加适当的补强剂才能满足橡胶制品的需要[1-2]。

炭黑就是橡胶工业中一类主要的填充补强助剂,能使橡胶的拉伸强度、硬度及耐磨性等获得显著提高。

但炭黑的颗粒小,表面活性较大,容易发生团聚,导致分散效果差,而克服这类问题的最好方法就是配合特定的炭黑分散剂SDS使用[3-5]。

欧洲汽车轮胎滚动阻力及噪声测量方法李玲;佘翔;杨小峰【摘要】文章综述了欧洲关于汽车轮胎滚动阻力及噪声的测量方法,剖析了轮胎滚动阻力及噪声的测试设备、测试条件、测试过程以及测试计算方法和评价,为优化和改进我国的汽车轮胎滚动阻力和噪声测试提供参考。

%This paper summarizes the methods of measuring the rolling resistance and noise of automobile tires in Europe, and analysis of the tire rolling resistance and noise of test equipment, test conditions, test process and test calculation methods and evaluation, Provide a reference for optimization and improve-ment of China's automobile tire rolling resistance and noise tests .【期刊名称】《交通节能与环保》【年(卷),期】2015(000)004【总页数】5页(P27-31)【关键词】汽车轮胎;滚动阻力;噪声;试验;测量方法【作者】李玲;佘翔;杨小峰【作者单位】交通运输部公路科学研究院,北京100088;浙江交通职业技术学院,浙江杭州 311112;长安大学,陕西西安 710064【正文语种】中文【中图分类】U463.341李玲1,佘翔2,杨小峰3(1.交通运输部公路科学研究院,北京100088;2.浙江交通职业技术学院,浙江杭州311112;3.长安大学,陕西西安710064)Method for Measuring Rolling Resistance and Noise of Automobile Tires in EuropeLi Ling1,She Xiang2,Yang Xiaofeng3(1.Research Institute of Highway MOT,Beijing 100088,China;2.Zhejiang Institute of Communications,Zhejiang Hangzhou 311112,China;3.School of Automotive,Chang’an University,Shaanxi Xi’an 710064,China)众所周知,轮胎是汽车的重要组成部分,是保证车辆在凸凹不平的路面上安全、自由、迅速、舒适行驶的基础。

抗湿滑磨耗试验机作业指导书

一,目的

模拟不同路面下测试橡胶样品的侧向力、磨耗、摩擦力、滚动阻力与侧向角、载荷、速度、温度的函数关系,从而得到胶料的重要数据。

二,试验原理

通过选择不同的磨耗盘模拟不同路面(包括冰路面),设定所需的试验参数,对橡胶试样进行磨耗试验。

三,试验设备

抗湿滑磨耗试验机LAT100。

四,试验步骤

1,将样品编号,并按从小到大的顺序摆放。

2,根据试验类型选择磨耗盘,并将磨耗盘固定在转动轴上。

3,将序号最小的样品以记号在右的方向置于高灵敏度应力探测器前端,并用配套的扭矩限制扳手固定(必须使用扭矩限制扳手,否则会损坏探测器),当听见一声“咔”响,表示样品已固定好,切勿再继续转动扳手。

4,安装防护罩和粉末喷洒装置,调节粉末喷洒装置的塑料管口在样品轮摩擦面的中间;调节红外温度探测器,使之测温部位也在样品轮摩擦面的中间位置。

5,按F8键,手动调节滑动角并旋紧固定螺丝。

关上保护门,调节粉

末喷洒装置。

按F3键保存。

6,设置参数。

7,关好防护门,按F1键开始测试,到达设定距离后测试结束。

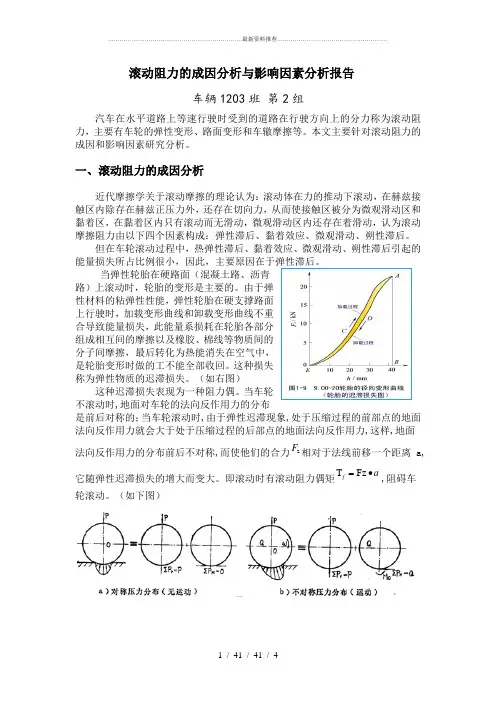

滚动阻力的成因分析与影响因素分析报告车辆1203班第2组汽车在水平道路上等速行驶时受到的道路在行驶方向上的分力称为滚动阻力,主要有车轮的弹性变形、路面变形和车辙摩擦等。

本文主要针对滚动阻力的成因和影响因素研究分析。

一、滚动阻力的成因分析近代摩擦学关于滚动摩擦的理论认为:滚动体在力的推动下滚动,在赫兹接触区内除存在赫兹正压力外,还存在切向力,从而使接触区被分为微观滑动区和黏着区,在黏着区内只有滚动而无滑动,微观滑动区内还存在着滑动,认为滚动摩擦阻力由以下四个因素构成:弹性滞后、黏着效应、微观滑动、朔性滞后。

但在车轮滚动过程中,热弹性滞后、黏着效应、微观滑动、朔性滞后引起的能量损失所占比例很小,因此,主要原因在于弹性滞后。

当弹性轮胎在硬路面(混凝土路、沥青路)上滚动时,轮胎的变形是主要的。

由于弹性材料的粘弹性性能,弹性轮胎在硬支撑路面上行驶时,加载变形曲线和卸载变形曲线不重合导致能量损失,此能量系损耗在轮胎各部分组成相互间的摩擦以及橡胶、棉线等物质间的分子间摩擦,最后转化为热能消失在空气中,是轮胎变形时做的工不能全部收回。

这种损失称为弹性物质的迟滞损失。

(如右图)这种迟滞损失表现为一种阻力偶。

当车轮不滚动时,地面对车轮的法向反作用力的分布是前后对称的;当车轮滚动时,由于弹性迟滞现象,处于压缩过程的前部点的地面法向反作用力就会大于处于压缩过程的后部点的地面法向反作用力,这样,地面法向反作用力的分布前后不对称,而使他们的合力zF相对于法线前移一个距离a,它随弹性迟滞损失的增大而变大。

即滚动时有滚动阻力偶矩T Fzfa=•,阻碍车轮滚动。

(如下图)由此可见,滚动阻力的作用形式为ff fTF Wf Fr==。

另一方面,当轮胎在松软的路面上滚动时,轮胎的变形很小,主要是路面下凹变形,在车轮前方实际形成了具有一定坡度的斜面,对车轮前进产生阻力。

还有车轮轴承内部也存在着磨擦,这些磨擦和变形都要损耗发动机的动力,从而形成了汽车行驶中的滚动阻力。

滚动阻力基础知识目录一、滚动阻力概述 (2)1.1 滚动阻力的定义 (2)1.2 滚动阻力的分类 (3)二、滚动阻力的影响因素 (4)2.1 轮胎与地面接触的特性 (5)2.1.1 轮胎的胎压 (7)2.1.2 地面的类型与状态 (7)2.1.3 轮胎花纹设计 (8)2.2 车辆行驶速度与方向 (10)2.2.1 行驶速度的影响 (10)2.2.2 行驶方向的影响 (11)三、滚动阻力的计算与测量 (11)3.1 滚动阻力的计算方法 (13)3.1.1 理论计算法 (14)3.1.2 经验公式计算法 (15)3.2 滚动阻力的测量方法 (16)3.2.1 试验仪器与设备简介 (18)3.2.2 测量步骤与注意事项 (19)四、滚动阻力对车辆性能的影响及优化措施 (20)4.1 对车辆燃油经济性的影响及优化措施 (21)4.1.1 影响燃油经济性的原因解析 (22)4.1.2 优化措施与建议方案探讨 (23)4.2 对车辆行驶安全性的影响及优化措施 (24)4.2.1 滚动阻力对行驶安全的影响分析 (26)4.2.2 提高行驶安全的优化措施探讨与实践案例分享 (27)一、滚动阻力概述滚动阻力是物理学中的一个重要概念,尤其在机械、车辆工程及运动学领域中,滚动阻力对系统的性能表现具有显著影响。

顾名思义,是指物体在滚动过程中遇到的阻力。

当物体在接触面上滚动时,由于接触面材料的不均匀性、表面粗糙度、形变等因素,滚动会产生能量损失并引发阻力。

了解滚动阻力的基本原理对于提高机械效率和优化设计至关重要。

本章节将简要介绍滚动阻力的概念、来源及其在实际应用中的重要性。

在车辆工程中,滚动阻力是车辆行驶过程中不可避免的一部分。

轮胎与地面之间的接触产生摩擦力,部分转化为滚动阻力,影响车辆的燃油效率和行驶性能。

对于运动器械如自行车或滑板车等,滚动阻力的存在直接影响其运动效率和用户体验。

在制造业和材料科学领域,滚动阻力的研究有助于改进材料和制造工艺,以提高产品质量和使用寿命。

欧洲市场Premium HP夏季轿车子午线轮胎胎面胶配方的开发王建功,黄义钢,张锡熙,赵晓东(青岛双星轮胎工业有限公司,山东青岛 266400)摘要:介绍欧洲市场Premium HP夏季轿车子午线轮胎胎面胶配方的开发情况。

试验结果表明:采用高相对分子质量、高苯乙烯含量的溶聚丁苯橡胶(SSBR)并用低相对分子质量、低苯乙烯含量SSBR,同时高填充高分散性白炭黑,胶料的加工性能良好,硫化胶的各项性能满足轿车子午线轮胎基本性能要求;成品轮胎的抗湿滑性能提高,滚动阻力降低,其中抗湿滑等级和滚动阻力等级可分别达到欧盟轮胎标签法的A级和C级。

关键词:轿车子午线轮胎;胎面胶;溶聚丁苯橡胶;高分散性白炭黑;抗湿滑性能;滚动阻力;轮胎标签法中图分类号:TQ333.1;U463.341+.4/.6 文章编号:1006-8171(2021)05-0315-05文献标志码:A DOI:10.12135/j.issn.1006-8171.2021.05.0315自2012年欧盟强制实施轮胎标签法以来,全球各大轮胎制造企业致力于提高自有品牌轮胎性能,以达到更高轮胎标签等级,从而提升品牌竞争力[1]。

2018年5月17日,欧盟委员会发布了修订版No.1222/2009法规提案,即新版轮胎标签法。

新版轮胎标签等级在现有基础上对轮胎的抗湿滑性能和滚动阻力等提出了更为严苛的要求[2]。

本工作将开发针对欧洲市场Premium HP夏季轿车子午线轮胎胎面胶的新配方,考虑其应用条件及新版轮胎标签法的要求,着重提高轮胎的抗湿滑性能,同时兼顾降低滚动阻力。

1 设计思路和技术目标1.1 设计思路明确欧洲市场Premium HP夏季轿车子午线轮胎产品定位,以高抗湿滑性能为主,兼顾低滚动阻力及其他性能。

由于溶聚丁苯橡胶(SSBR)对胎面胶配方设计“魔三角”(抗湿滑性能、滚动阻力和耐磨性能)有较好的平衡作用,因此广泛应用于轿车子午线轮胎胎面胶中。

其微观结构对胶料性能会产生不同影响,分子链苯乙烯含量越大,相对分子质量越大,玻璃化温度(T g)越高,对抗湿滑性能的贡献越大,但滚动阻力相应增大,反之则相反[3-5]。

橡胶阻尼和温度之间存在一定的关系。

橡胶材料作为一种聚合材料,其阻尼效果受温度影响较大。

当橡胶处于玻璃状态时,其动态模量较高而阻尼较小。

随着温度的升高,橡胶材料进入临界状态,其动态模量迅速下降,而阻尼则上升到最大值。

当温度继续升高时,阻尼系数会变小。

此外,橡胶的阻尼性能还受到其他因素的影响,如橡胶种类、拉伸速率、振幅等。

不同种类的橡胶材料其阻尼系数大小不同,硬度较高的橡胶材料阻尼系数也会相应较高。

拉伸速度越大,阻尼系数也会相应增加。

大振幅下橡胶材料的阻尼系数也会随之增加。

因此,在选择和使用橡胶阻尼材料时,需要综合考虑温度、橡胶种类、拉伸速率、振幅等因素的影响,以获得最佳的阻尼效果。

同时,还需要注意橡胶材料的非线性特征和应力软化现象,以保证计算结果的精度。

尼龙轮滚动摩擦系数尼龙轮滚动摩擦系数,是指在尼龙轮滚动过程中产生的摩擦力与垂直于轮滚动方向的压力之比。

它是表征尼龙轮滚动性能的重要参数之一。

了解尼龙轮滚动摩擦系数的大小对于合理选择尼龙轮的应用场景和性能优化具有重要意义。

下面将介绍尼龙轮滚动摩擦系数及其对应的影响因素。

尼龙轮滚动摩擦系数通常介于0.01和0.30之间,具体数值取决于轮胎材料的配方、表面润滑情况以及工作环境的温度和湿度等因素。

一般情况下,尼龙轮滚动摩擦系数越小,滚动阻力越小,轮子滚动越顺畅,对设备的侵蚀也越小。

影响尼龙轮滚动摩擦系数的因素有很多。

首先是轮胎材料的配方。

不同的配方会导致尼龙轮表面的摩擦性能差异,例如硬度、黏度和润滑剂的添加量等。

其次是表面润滑情况。

尼龙轮表面的光滑度和润滑剂的使用都会影响摩擦系数的大小,一般来说,越光滑的表面或越多的润滑剂,摩擦系数越小。

再次是工作环境的温度和湿度。

尼龙轮在不同温度和湿度下对润滑剂的吸附能力也存在差异,从而影响摩擦系数。

在实际应用中,根据不同的场景和需求,我们可以根据尼龙轮滚动摩擦系数的大小来选择合适的轮胎材料和设计润滑方案。

例如,对于需要较小滚动阻力的场景,我们可以选择具有较低摩擦系数的尼龙轮,同时在轮胎表面添加润滑剂来减小摩擦力。

而对于需要提高摩擦力和抓地力的场景,我们可以选择摩擦系数较高的尼龙轮。

除了以上介绍的影响因素外,还需要注意尼龙轮滚动摩擦系数的变化趋势。

在使用过程中,尼龙轮的滚动摩擦系数会随着时间的推移而发生变化,通常呈现出初始摩擦系数较高,随着使用次数的增加逐渐趋于稳定的趋势。

因此,在使用过程中需要定期检查和测量摩擦系数,及时进行维护和更换。

综上所述,理解尼龙轮滚动摩擦系数的大小及其影响因素对于选择合适的尼龙轮以及优化设备性能具有重要意义。

在实际应用中,我们需要根据具体要求和环境来选择合适的轮胎材料和润滑方案,同时定期监测和维护摩擦系数,以确保尼龙轮的正常运行和寿命。